XB/T 903-2002

基本信息

标准号: XB/T 903-2002

中文名称:烧结钕铁硼永磁材料 表面电镀层

标准类别:稀土行业标准(XB)

英文名称: Surface electroplating layer of sintered NdFeB permanent magnet materials

标准状态:现行

发布日期:2002-04-26

实施日期:2002-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2305704

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.99 其他有色金属产品机械制造>>25.220表面处理和涂覆

中标分类号:冶金>>有色金属及其合金产品>>H65稀有金属及其合金

关联标准

出版信息

出版社:中国标准出版社

页数:9页

标准价格:10.0 元

出版日期:2002-11-01

相关单位信息

起草人:谢锐兵、张华、程浩

起草单位:武汉材料保护研究所

提出单位:全国稀土标准化技术委员会

发布部门:国家发展计划委员会稀土办公室

标准简介

本标准规定了烧结钕铁硼永磁材料表面上镍电镀层和锌电镀层,以及铜、镍为底层,镍、锡、银和金为面层的组合镀层的要求、试验方法、检验规则及标志、包装、运输、贮存。本标准仅适用于烧结钕铁硼永磁材料表面上的防护与装饰性电镀层。 XB/T 903-2002 烧结钕铁硼永磁材料 表面电镀层 XB/T903-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国稀土行业标准

XB/T 903--2002

烧结钕铁硼永磁材料

表面电镀层

Materials of sintered neodymium iron boronpermanent magnets--Electroplating coatings2002-04-26发布

国家发展计划委员会稀土办公室发布2002-12-01实施

XB/T903—2002

本标准目前尚无对应的国际标准;本标准是在依据国内现行生产使用情况及国内外技术资料的基础上,结合我国行业特点制定的。本标准的附录A和附录B是资料性附录。本标准由全国稀土标准化技术委员会提出。本标准由全国稀土标准化技术委员会归口。本标准由武汉材料保护研究所负责起草。本标准主要起草人:谢锐兵、张华、程浩。本标准由全国稀土标准化技术委员会负责解释。1

1范围

烧结钕铁硼永磁材料表面电镀层XB/T903—2002

本标准规定了烧结钕铁硼永磁材料表面上镍电镀层和锌电镀层,以及铜、镍为底层,镍、锡、银和金为面层的组合镀层的要求、试验方法、检验规则及标志、包装、运输、储存。本标准仅适用于烧结钕铁硼永磁材料表面上的防护与装饰性电镀层。2规范性引用文件

下列文件中的条款通过在本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于木标准。GB/T3138金属镀覆和化学处理与有关过程术语(neqISO2079)GB/T4955金属覆盖层覆盖层厚度测量阳极溶解库仑法(idtISO2177)GB/T5270金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法(eqvISO2819)

GB/T10125人造气氛腐蚀试验盐雾试验(eqvISO9227)GB/T12334

金属和其他非有机覆盖层关于厚度测量的定义和一般规则(eqvISO2064)GB/T12609

电沉积金属覆盖层和有关精饰计数抽样检查程序(eqvISO4519)GB/T13560—2000烧结钕铁硼永磁材料GB/T13911金属镀覆和化学处理表示方法QB/T3814一1999轻工产品金属镀层和化学处理层的外观质量测试方法3术语和定义

GB/T3138和GB/T12334确立的术语和定义适用于本标准。4需方应向表面处理加工方提供的资料4.1必要资料

a)本标准编号;

b)使用镀层的类别代号;

表面处理前的尺寸公差范围和表面处理后的尺寸公差要求;c)

d)基体的牌号、表面粗糙度和密度;e)对镀层外观的要求。

4.2补充资料

必要时,提供作参照对比的样品;a)

特殊镀层的抽样检验要求及方法;h)

表面处理全过程中任何特殊要求或限制。c)

XB/T903—2002

5对基体的要求和镀前准备

5.1基体材料的组织应细小、均匀、致密,并具有一定的稳定性,表面不得有裂纹和肉眼可见的针孔。其密度应符合GB/T13560附录A(资料性附录)中的典型值,当密度达不到该要求时,应由供需双方协商确认。

5.2表面处理的工件可以是各种形状,其尺寸公差、形位偏差应为验收合格的工件。表面粗糙度应满足后续加工的精度要求。

形状和尺寸的差异可导致镀层的质量及尺寸公差要求的不同。特殊形状和不同方向尺寸差异过大的工件,其验收要求应由供需双方商定。5.3表面剩磁的大小会影响电镀层质量,供需双方在电镀加工前应事先约定。5.4为保证电镀时的电流均匀分布,防止因零件滚动相互碰撞而缺损,应在电镀前进行倒角(见附录B.1)。

倒角后曲率半径应在0.1mm~0.5mm范围。在不影响产品的尺寸配合与最终使用要求的前提下,曲率半径应尽量的大。倒角后不应出现缺角、划伤和过度磨蚀。5.5镀件电镀前应按要求进行除油(见附录B.2)、酸洗(见附录B.3)等处理。6镀层代号

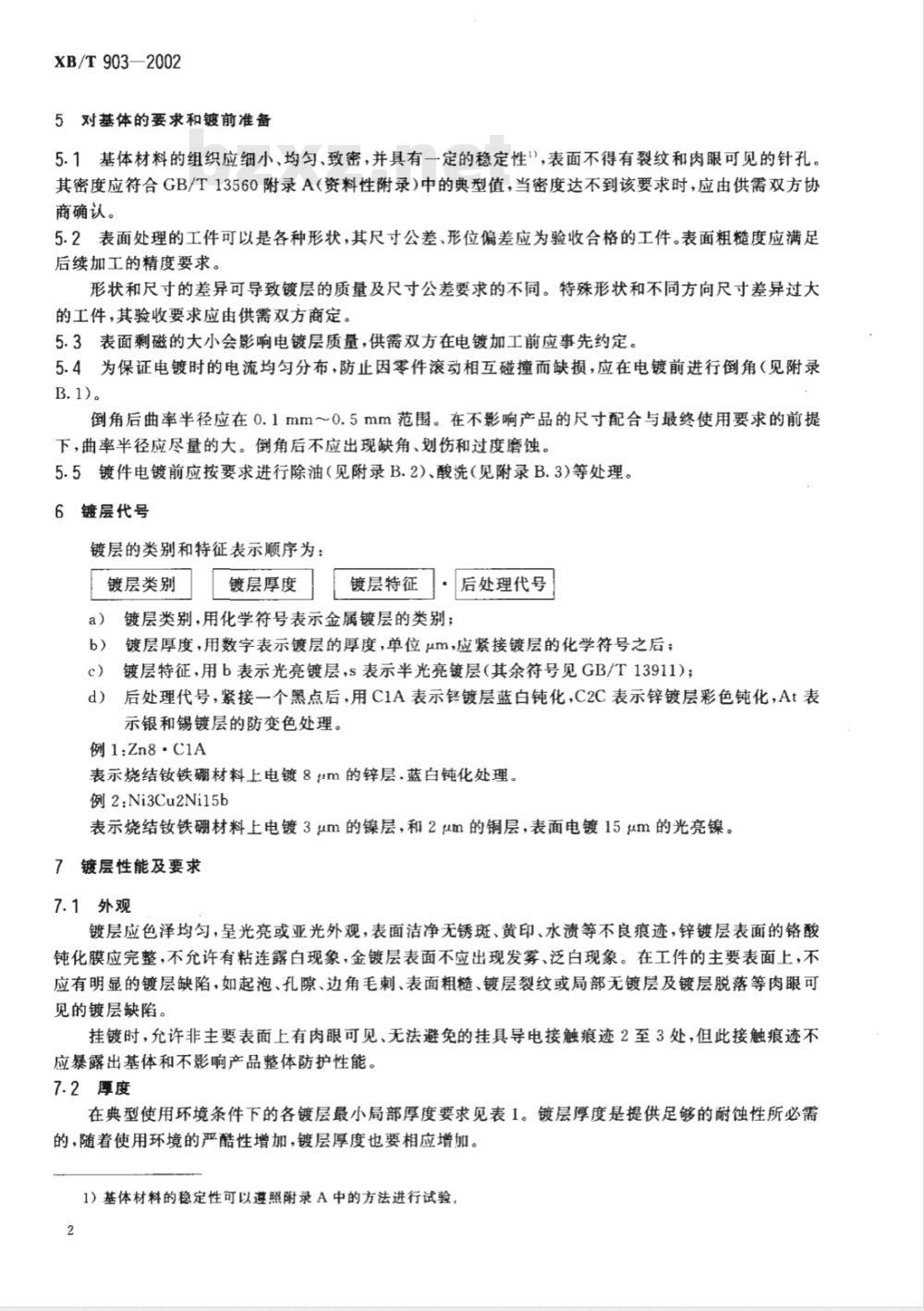

镀层的类别和特征表示顺序为:镀层类别

镀层厚度

镀层特征

镀层类别,用化学符号表示金属镀层的类别:b)

后处理代号

镀层厚度,用数字表示镀层的厚度,单位um,应紧接镀层的化学符号之后;镀层特征,用b表示光亮镀层,S表示半光亮镀层(其余符号见GB/T13911);c)

d)后处理代号,紧接一个黑点后,用C1A表示锌镀层蓝白钝化,C2C表示锌镀层彩色钝化,At表示银和锡镀层的防变色处理。

例1:Zn8·C1A

表示烧结铁硼材料上电镀8um的锌层,蓝白钝化处理。例2Ni3Cu2Ni15b

表示烧结钕铁硼材料上电镀3um的镍层,和2um的铜层,表面电镀15um的光亮镍。7镀层性能及要求

7.1外观

镀层应色泽均匀,呈光亮或亚光外观,表面洁净无锈斑、黄印、水渍等不良痕迹,锌镀层表面的铬酸钝化膜应完整,不允许有粘连露白现象,金镀层表面不应出现发雾、泛白现象。在工件的主要表面上,不应有明显的镀层缺陷,如起泡、孔隙、边角毛刺、表面粗糙、镀层裂纹或局部无镀层及镀层脱落等肉眼可见的镀层缺陷。

挂镀时,允许非主要表面上有肉眼可见、无法避免的挂具导电接触痕迹2至3处,但此接触痕迹不应暴露出基体和不影响产品整体防护性能。7.2厚度

在典型使用环境条件下的各镀层最小局部厚度要求见表1。镀层厚度是提供足够的耐蚀性所必需的,随着使用环境的严酷性增加,镀层厚度也要相应增加。1)基体材料的稳定性可以遵照附录A中的方法进行试验,2

典型使用环境条件下各镀层最小局部厚度镀层类别

注1:典型使用环境通常指无凝露的室内环境最小局部厚度/μm

注2:最小局部厚度是指在主要表面上能被直径为20mm球接触的部分的镀层厚度:XB/T903—2002

注3:本标准未规定镍镀层的最大镀层厚度(镀层的最大厚度由供需双方商定),镀层的最大厚度应不影响工件最终的尺寸公差要求,同时应注意镍电镀层为良好的导磁材料,过厚的镍镀层会产生屏蔽作用而损失磁性能;

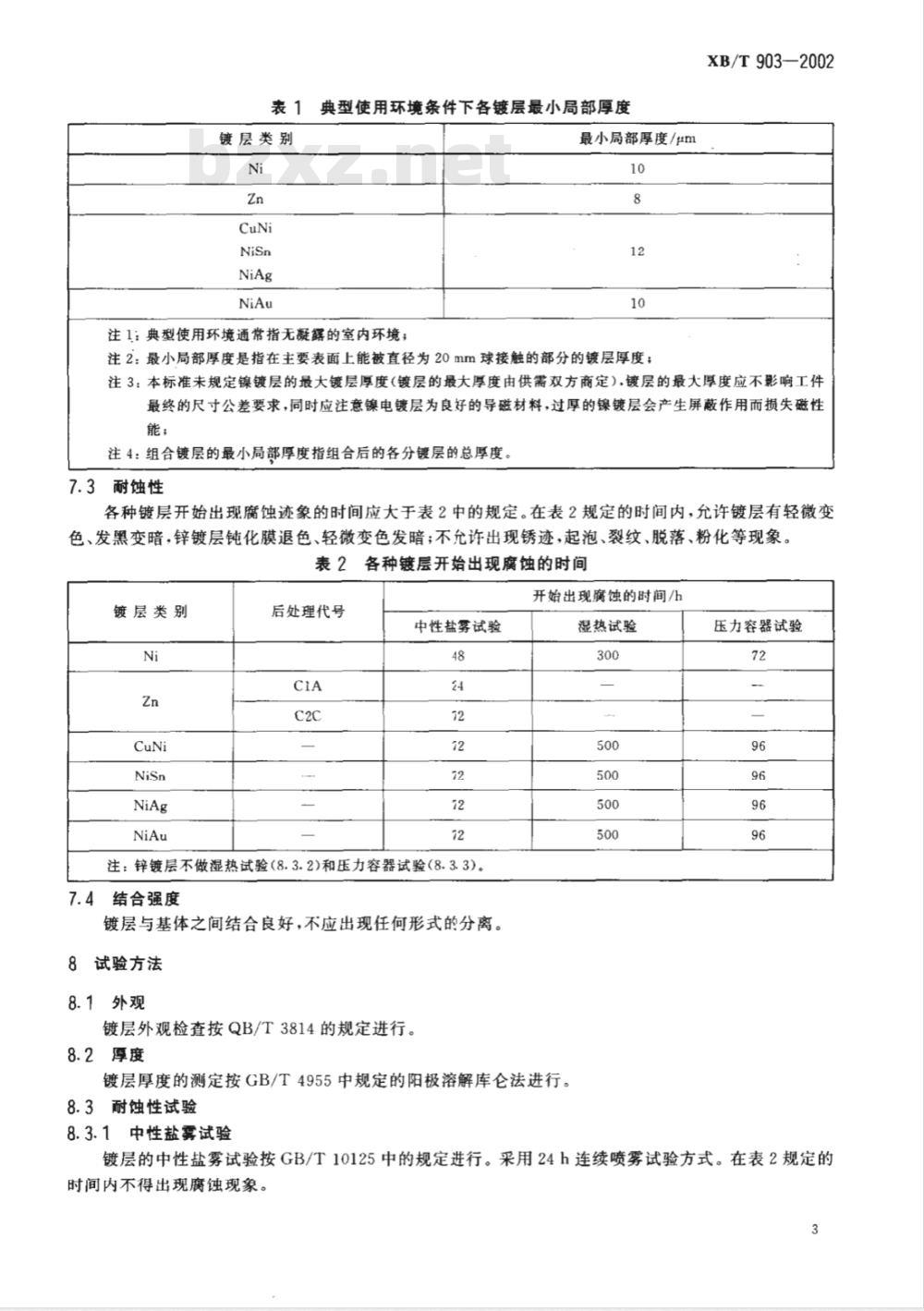

注4:组合镀层的最小局部厚度指组合后的各分镀层的总厚度。7.3耐蚀性

各种镀层开始出现魔蚀迹象的时间应大于表2中的规定。在表2规定的时间内,允许镀层有轻微变色、发黑变暗,锌镀层钝化膜退色、轻微变色发暗;不允许出现锈迹,起泡、裂纹、脱落、粉化等现象。表2各种镀层开始出现腐蚀的时间镀层类别

后处理代号

中性盐雾试验

注:锌镀层不做湿热试验(8.3.2)和压力容器试验(8.3.3)。7.4结合强度

镀层与基体之间结合良好,不应出现任何形式的分离。8试验方法

8.1外观

镀层外观检查按QB/T3814的规定进行。8.2厚度

开始出现腐蚀的时间/h

湿热试验

镀层厚度的测定按GB/T4955中规定的阳极溶解库仑法进行。8.3耐蚀性试验

8.3.1中性盐雾试验

压力容器试验

镀层的中性盐雾试验按GB/T10125中的规定进行。采用24h连续喷雾试验方式。在表2规定的时间内不得出现腐蚀现象。

XB/T903—2002

8.3.2湿热试验

将试样放人恒温恒湿试验箱内,升温到80C土2C,并恒温30min,用pH6.7~pH7.2的蒸馏水或去离子水喷雾加湿,相对湿度控制在90%士3%。在表3规定的时间内不得出现腐蚀现象。8.3.3压力容器试验

将试样放入盛有pH6.7~pH7.2蒸馏水或去离子水的压力容器内,升温到120C土3C,使蒸汽压为0.20MPa~0.24MPa,保持该温度以但定压力。在表3规定的时间内不得出现腐蚀现象。8.4结合强度

8.4.1镍电镀层和铜、镍作底层的组合镀层的结合强度应按GB/T5270中规定的热震试验方法进行,加温至250℃,保温1h,放入冷水中骤冷。8.4.2锌电镀层的结合强度,可用一刃口磨成30°锐角的硬质钢刀,划边长为1mm的正方形格子,观察格子内的镀层是否从基体上剥落。9检验规则

9.1检查与验收

9.1.1产品由供方质量技术监督部门进行检验,保证产品符合本标准规定,并填写质量证明书。9.1.2需方应对收到的产品按本标准的规定进行检验。如检验结果与本标准规定不符时应在自收到之日起,一个月内向供方提出,有供需双方协商解决。如需仲裁,可委托双方认可的单位进行,并在需方共同取样。

9.2组批

每批应由同一生产工艺,同一规格的产品组成。9.3检验项目

每批产品应进行外观、厚度、中性盐雾、压力容器试验项目的检验;湿热试验及结合强度项目的检验则在产品有争议时或定期质量抽检时进行。9.4取样

按供需双方商定的抽样方案抽样,如需方未提出具体的抽样方案,则按GB/T12609的规定进行。9.5检验结果判定

9.5.1镀层的外观,厚度检验结果不合格时判单件产品不合格,允许逐件检验,合格者交货。9.5.2镀层的耐蚀性,结合强度检验结果不合格时,则从该批产品中取双倍试样对不合格项目进行复验,若仍有一项结果不合格,则该批产品为不合格。10标志、包装、运输、储存

10.1标志

在检验合格的电镀产品上应有如下内容的标签:a)供方名称和地址:

b)售

供方质检部门印记:

c)供方检验日期。

10.2包装

电镀产品应用洁净的软质材料包装,妥善保管。包装材料不应影响镀层的性能。10.3运输、储存

包装后的产品存放在干燥并远离腐蚀性环境,应防潮及远离热源,避免阳光直接曝晒。运输过程中应小心轻放。

4质量证明书

每批产品应附质量证明书,注明:a)

供方名称;

产品名称;

批号,件数;

各项分析检验结果和技术监督部门印记;本标准编号;

检验日期;

出厂日期。

XB/T903--2002

XB/T903—2002

A.1制样

附录A

(资料性附录)

加速失重试验

将钕铁硼工件加工成$10mm×10mm的试样,测量其尺寸,准确至0.01mm。A.2试验条件

A.2.1压力容器内蒸汽压力为0.20MPa~0.24MPa,温度为120C±3C。A.2.2压力容器内使用pH6.7~pH7.2的蒸馏水或去离子水作为汽化水。A.3步骤

A.3.1将试样用有机溶剂(如汽油)洗净,干燥后称重.准确至0.001g。A.3.2放人压力容器内,升温使压力达到设定值,并保持该温度以恒定压力。A.3.3试验24h后,停止加温,从泄压阀排出蒸汽,再打开压力容器,取出试样。A.3.4用有机溶剂洗净表面腐蚀物,如腐蚀较严重,应浸泡于有机溶剂用超声波清洗3min~5min,然后彻底干燥。

A.3.5称重,准确至0.001g。

A.4分析结果表述

失重率按下式计算:

式中:

R(%) = mo - m:

失重率,单位为百分比每平方厘米(%/cm\):试验前的试样质量,单位为克(g);mo-bzxZ.net

试验后的试样质量,单位为克(g);m1

S——试验前试样的表面积,单位为平方厘米(cm2)。o

附录B

(资料性附录)

工艺选泽指南

XB/T903-2002

烧结铁硼永磁材料是一种高度活性的粉末冶金材料,易发生腐蚀,故对其进行表面电镀时,应慎重选择适当的前处理及电镀工艺。烧结钕铁硼永磁材料电镀前,须经过倒角、除油、酸洗、超声波清洗和其它能够得到稳定化清洁表面的工序,以得到结合良好、孔隙率低、耐蚀性持久的镀层。在选择电镀工艺时,既要考虑工艺的防护性和生产实用性,也必须注意电镀排放物会对环境造成的影响和破坏程度。各电镀层的使用环境条件见表B.1。表B.1各电镀层使用环境条件

镀层类别

B.1倒角

后处理代号

使用环境条件的说明

暴露于室内可能产生凝露的大气环境中,并要求保证外观与内在性能的长期稳定和较长的使用寿命。

使用于轻微腐蚀条件,抗短期污染变色的有限耐蚀性场合,使用于较为苛刻的气氛环境中,如有机腐蚀气氛;要求较高的耐蚀性场合,暴露于室内可能产生凝露的大气环境中,并要求保证外观与内在性能的长期稳定和较长的使用寿命。

外观和可焊性好,用于表面可焊和电气接触的场合。外观和可焊性好、接触电阻小,表面抗变色力差用于表面可焊和电气接触的场合。装饰性佳,表面不易变色,接触电阻小,成本较高,用于电气接触等高可靠电子设备以及高档装饰品。

小零件倒角可以采用离心光饰机,较大零件可以采用砂轮机磨过棱边后再用螺旋式振动或离心式漩涡光饰机倒角。倒角应在中性或偏弱碱性的介质中进行,切忌使用含酸性或有腐蚀性的介质倒角。B.2除油

宜在中性和弱碱性的除油剂中进行,为避免氧化或渗氢,最好不进行阳极或阴极电解处理。B.3酸洗

使用稀硝酸溶液或弱有机酸短时间酸洗,但不应在强卤素酸中酸洗,切忌在高浓度的强酸中酸洗,否则,材料表面急剧粗化乃至粉化。B.4超声波清洗

在每道处理工序后应进行超声波清洗,以保证清洗效果和防止污染下道工序。B.5电镀

电镀宜采用低腐蚀性镀液,最好使用多层的组合镀层来满足实际的使用要求。必要时可以作后处理,以进一步提高耐蚀性。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

XB/T 903--2002

烧结钕铁硼永磁材料

表面电镀层

Materials of sintered neodymium iron boronpermanent magnets--Electroplating coatings2002-04-26发布

国家发展计划委员会稀土办公室发布2002-12-01实施

XB/T903—2002

本标准目前尚无对应的国际标准;本标准是在依据国内现行生产使用情况及国内外技术资料的基础上,结合我国行业特点制定的。本标准的附录A和附录B是资料性附录。本标准由全国稀土标准化技术委员会提出。本标准由全国稀土标准化技术委员会归口。本标准由武汉材料保护研究所负责起草。本标准主要起草人:谢锐兵、张华、程浩。本标准由全国稀土标准化技术委员会负责解释。1

1范围

烧结钕铁硼永磁材料表面电镀层XB/T903—2002

本标准规定了烧结钕铁硼永磁材料表面上镍电镀层和锌电镀层,以及铜、镍为底层,镍、锡、银和金为面层的组合镀层的要求、试验方法、检验规则及标志、包装、运输、储存。本标准仅适用于烧结钕铁硼永磁材料表面上的防护与装饰性电镀层。2规范性引用文件

下列文件中的条款通过在本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于木标准。GB/T3138金属镀覆和化学处理与有关过程术语(neqISO2079)GB/T4955金属覆盖层覆盖层厚度测量阳极溶解库仑法(idtISO2177)GB/T5270金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法(eqvISO2819)

GB/T10125人造气氛腐蚀试验盐雾试验(eqvISO9227)GB/T12334

金属和其他非有机覆盖层关于厚度测量的定义和一般规则(eqvISO2064)GB/T12609

电沉积金属覆盖层和有关精饰计数抽样检查程序(eqvISO4519)GB/T13560—2000烧结钕铁硼永磁材料GB/T13911金属镀覆和化学处理表示方法QB/T3814一1999轻工产品金属镀层和化学处理层的外观质量测试方法3术语和定义

GB/T3138和GB/T12334确立的术语和定义适用于本标准。4需方应向表面处理加工方提供的资料4.1必要资料

a)本标准编号;

b)使用镀层的类别代号;

表面处理前的尺寸公差范围和表面处理后的尺寸公差要求;c)

d)基体的牌号、表面粗糙度和密度;e)对镀层外观的要求。

4.2补充资料

必要时,提供作参照对比的样品;a)

特殊镀层的抽样检验要求及方法;h)

表面处理全过程中任何特殊要求或限制。c)

XB/T903—2002

5对基体的要求和镀前准备

5.1基体材料的组织应细小、均匀、致密,并具有一定的稳定性,表面不得有裂纹和肉眼可见的针孔。其密度应符合GB/T13560附录A(资料性附录)中的典型值,当密度达不到该要求时,应由供需双方协商确认。

5.2表面处理的工件可以是各种形状,其尺寸公差、形位偏差应为验收合格的工件。表面粗糙度应满足后续加工的精度要求。

形状和尺寸的差异可导致镀层的质量及尺寸公差要求的不同。特殊形状和不同方向尺寸差异过大的工件,其验收要求应由供需双方商定。5.3表面剩磁的大小会影响电镀层质量,供需双方在电镀加工前应事先约定。5.4为保证电镀时的电流均匀分布,防止因零件滚动相互碰撞而缺损,应在电镀前进行倒角(见附录B.1)。

倒角后曲率半径应在0.1mm~0.5mm范围。在不影响产品的尺寸配合与最终使用要求的前提下,曲率半径应尽量的大。倒角后不应出现缺角、划伤和过度磨蚀。5.5镀件电镀前应按要求进行除油(见附录B.2)、酸洗(见附录B.3)等处理。6镀层代号

镀层的类别和特征表示顺序为:镀层类别

镀层厚度

镀层特征

镀层类别,用化学符号表示金属镀层的类别:b)

后处理代号

镀层厚度,用数字表示镀层的厚度,单位um,应紧接镀层的化学符号之后;镀层特征,用b表示光亮镀层,S表示半光亮镀层(其余符号见GB/T13911);c)

d)后处理代号,紧接一个黑点后,用C1A表示锌镀层蓝白钝化,C2C表示锌镀层彩色钝化,At表示银和锡镀层的防变色处理。

例1:Zn8·C1A

表示烧结铁硼材料上电镀8um的锌层,蓝白钝化处理。例2Ni3Cu2Ni15b

表示烧结钕铁硼材料上电镀3um的镍层,和2um的铜层,表面电镀15um的光亮镍。7镀层性能及要求

7.1外观

镀层应色泽均匀,呈光亮或亚光外观,表面洁净无锈斑、黄印、水渍等不良痕迹,锌镀层表面的铬酸钝化膜应完整,不允许有粘连露白现象,金镀层表面不应出现发雾、泛白现象。在工件的主要表面上,不应有明显的镀层缺陷,如起泡、孔隙、边角毛刺、表面粗糙、镀层裂纹或局部无镀层及镀层脱落等肉眼可见的镀层缺陷。

挂镀时,允许非主要表面上有肉眼可见、无法避免的挂具导电接触痕迹2至3处,但此接触痕迹不应暴露出基体和不影响产品整体防护性能。7.2厚度

在典型使用环境条件下的各镀层最小局部厚度要求见表1。镀层厚度是提供足够的耐蚀性所必需的,随着使用环境的严酷性增加,镀层厚度也要相应增加。1)基体材料的稳定性可以遵照附录A中的方法进行试验,2

典型使用环境条件下各镀层最小局部厚度镀层类别

注1:典型使用环境通常指无凝露的室内环境最小局部厚度/μm

注2:最小局部厚度是指在主要表面上能被直径为20mm球接触的部分的镀层厚度:XB/T903—2002

注3:本标准未规定镍镀层的最大镀层厚度(镀层的最大厚度由供需双方商定),镀层的最大厚度应不影响工件最终的尺寸公差要求,同时应注意镍电镀层为良好的导磁材料,过厚的镍镀层会产生屏蔽作用而损失磁性能;

注4:组合镀层的最小局部厚度指组合后的各分镀层的总厚度。7.3耐蚀性

各种镀层开始出现魔蚀迹象的时间应大于表2中的规定。在表2规定的时间内,允许镀层有轻微变色、发黑变暗,锌镀层钝化膜退色、轻微变色发暗;不允许出现锈迹,起泡、裂纹、脱落、粉化等现象。表2各种镀层开始出现腐蚀的时间镀层类别

后处理代号

中性盐雾试验

注:锌镀层不做湿热试验(8.3.2)和压力容器试验(8.3.3)。7.4结合强度

镀层与基体之间结合良好,不应出现任何形式的分离。8试验方法

8.1外观

镀层外观检查按QB/T3814的规定进行。8.2厚度

开始出现腐蚀的时间/h

湿热试验

镀层厚度的测定按GB/T4955中规定的阳极溶解库仑法进行。8.3耐蚀性试验

8.3.1中性盐雾试验

压力容器试验

镀层的中性盐雾试验按GB/T10125中的规定进行。采用24h连续喷雾试验方式。在表2规定的时间内不得出现腐蚀现象。

XB/T903—2002

8.3.2湿热试验

将试样放人恒温恒湿试验箱内,升温到80C土2C,并恒温30min,用pH6.7~pH7.2的蒸馏水或去离子水喷雾加湿,相对湿度控制在90%士3%。在表3规定的时间内不得出现腐蚀现象。8.3.3压力容器试验

将试样放入盛有pH6.7~pH7.2蒸馏水或去离子水的压力容器内,升温到120C土3C,使蒸汽压为0.20MPa~0.24MPa,保持该温度以但定压力。在表3规定的时间内不得出现腐蚀现象。8.4结合强度

8.4.1镍电镀层和铜、镍作底层的组合镀层的结合强度应按GB/T5270中规定的热震试验方法进行,加温至250℃,保温1h,放入冷水中骤冷。8.4.2锌电镀层的结合强度,可用一刃口磨成30°锐角的硬质钢刀,划边长为1mm的正方形格子,观察格子内的镀层是否从基体上剥落。9检验规则

9.1检查与验收

9.1.1产品由供方质量技术监督部门进行检验,保证产品符合本标准规定,并填写质量证明书。9.1.2需方应对收到的产品按本标准的规定进行检验。如检验结果与本标准规定不符时应在自收到之日起,一个月内向供方提出,有供需双方协商解决。如需仲裁,可委托双方认可的单位进行,并在需方共同取样。

9.2组批

每批应由同一生产工艺,同一规格的产品组成。9.3检验项目

每批产品应进行外观、厚度、中性盐雾、压力容器试验项目的检验;湿热试验及结合强度项目的检验则在产品有争议时或定期质量抽检时进行。9.4取样

按供需双方商定的抽样方案抽样,如需方未提出具体的抽样方案,则按GB/T12609的规定进行。9.5检验结果判定

9.5.1镀层的外观,厚度检验结果不合格时判单件产品不合格,允许逐件检验,合格者交货。9.5.2镀层的耐蚀性,结合强度检验结果不合格时,则从该批产品中取双倍试样对不合格项目进行复验,若仍有一项结果不合格,则该批产品为不合格。10标志、包装、运输、储存

10.1标志

在检验合格的电镀产品上应有如下内容的标签:a)供方名称和地址:

b)售

供方质检部门印记:

c)供方检验日期。

10.2包装

电镀产品应用洁净的软质材料包装,妥善保管。包装材料不应影响镀层的性能。10.3运输、储存

包装后的产品存放在干燥并远离腐蚀性环境,应防潮及远离热源,避免阳光直接曝晒。运输过程中应小心轻放。

4质量证明书

每批产品应附质量证明书,注明:a)

供方名称;

产品名称;

批号,件数;

各项分析检验结果和技术监督部门印记;本标准编号;

检验日期;

出厂日期。

XB/T903--2002

XB/T903—2002

A.1制样

附录A

(资料性附录)

加速失重试验

将钕铁硼工件加工成$10mm×10mm的试样,测量其尺寸,准确至0.01mm。A.2试验条件

A.2.1压力容器内蒸汽压力为0.20MPa~0.24MPa,温度为120C±3C。A.2.2压力容器内使用pH6.7~pH7.2的蒸馏水或去离子水作为汽化水。A.3步骤

A.3.1将试样用有机溶剂(如汽油)洗净,干燥后称重.准确至0.001g。A.3.2放人压力容器内,升温使压力达到设定值,并保持该温度以恒定压力。A.3.3试验24h后,停止加温,从泄压阀排出蒸汽,再打开压力容器,取出试样。A.3.4用有机溶剂洗净表面腐蚀物,如腐蚀较严重,应浸泡于有机溶剂用超声波清洗3min~5min,然后彻底干燥。

A.3.5称重,准确至0.001g。

A.4分析结果表述

失重率按下式计算:

式中:

R(%) = mo - m:

失重率,单位为百分比每平方厘米(%/cm\):试验前的试样质量,单位为克(g);mo-bzxZ.net

试验后的试样质量,单位为克(g);m1

S——试验前试样的表面积,单位为平方厘米(cm2)。o

附录B

(资料性附录)

工艺选泽指南

XB/T903-2002

烧结铁硼永磁材料是一种高度活性的粉末冶金材料,易发生腐蚀,故对其进行表面电镀时,应慎重选择适当的前处理及电镀工艺。烧结钕铁硼永磁材料电镀前,须经过倒角、除油、酸洗、超声波清洗和其它能够得到稳定化清洁表面的工序,以得到结合良好、孔隙率低、耐蚀性持久的镀层。在选择电镀工艺时,既要考虑工艺的防护性和生产实用性,也必须注意电镀排放物会对环境造成的影响和破坏程度。各电镀层的使用环境条件见表B.1。表B.1各电镀层使用环境条件

镀层类别

B.1倒角

后处理代号

使用环境条件的说明

暴露于室内可能产生凝露的大气环境中,并要求保证外观与内在性能的长期稳定和较长的使用寿命。

使用于轻微腐蚀条件,抗短期污染变色的有限耐蚀性场合,使用于较为苛刻的气氛环境中,如有机腐蚀气氛;要求较高的耐蚀性场合,暴露于室内可能产生凝露的大气环境中,并要求保证外观与内在性能的长期稳定和较长的使用寿命。

外观和可焊性好,用于表面可焊和电气接触的场合。外观和可焊性好、接触电阻小,表面抗变色力差用于表面可焊和电气接触的场合。装饰性佳,表面不易变色,接触电阻小,成本较高,用于电气接触等高可靠电子设备以及高档装饰品。

小零件倒角可以采用离心光饰机,较大零件可以采用砂轮机磨过棱边后再用螺旋式振动或离心式漩涡光饰机倒角。倒角应在中性或偏弱碱性的介质中进行,切忌使用含酸性或有腐蚀性的介质倒角。B.2除油

宜在中性和弱碱性的除油剂中进行,为避免氧化或渗氢,最好不进行阳极或阴极电解处理。B.3酸洗

使用稀硝酸溶液或弱有机酸短时间酸洗,但不应在强卤素酸中酸洗,切忌在高浓度的强酸中酸洗,否则,材料表面急剧粗化乃至粉化。B.4超声波清洗

在每道处理工序后应进行超声波清洗,以保证清洗效果和防止污染下道工序。B.5电镀

电镀宜采用低腐蚀性镀液,最好使用多层的组合镀层来满足实际的使用要求。必要时可以作后处理,以进一步提高耐蚀性。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。