YD/T 2282-2011

基本信息

标准号: YD/T 2282-2011

中文名称:通信设备用3GHz及以下频段对称电缆技术条件

标准类别:通信行业标准(YD)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:425KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YD/T 2282-2011 通信设备用3GHz及以下频段对称电缆技术条件

YD/T2282-2011

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 33.120.20

中华人民共和国通信行业标准

YD/T 2282-2011

通信设备用3GHZ及以下频段对称电缆技术条件

Technical requirements for symmetrical cables at andbelow3GHzused intelecommunicationequipment2011-06-01发布

2011-06-01实施

中华人民共和国工业和信息化部发布前言·

范国·

2规范性引用文件·

3术语和定义

4产品分类·

6试验方法

7检验规则

8标志、包装、储运

9安装··

附录A(规范性附录)电缆结构图目

电缆时域法测试系统示意图.

附录B(资料性附录)

TTKNKAA

YD/T 2282-2011

YD/T2282-2011

本标准在参照国内外3GHz及以下频段对称电缆及类似电缆最新技术规范的基础上,结合国内电缆制造水平和通信设备制造商的实际使用经验及移动网络传输要求制订。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标由中国通信标准化协会提出开归口。本标准起草单位:中国普天信息产业股份有限公司、华为技术有限公司、北京通和实益电信科学技术研究所有限公司、大唐电信科技产业集团。本标准主要起草人:代康、肖贼、邓庆龙、李泽、宋志佗、龙永会、刘湘荣。TTKaNRYKAcA

1范围

YD/T 2282-2011

通信设备用3GHZ及以下频段对称电缆技术条件本标准规定了通信设备用3GH及以下频段对称电缆(以下简称电缆)的要求、试验方法、检验规则、标志和包装等要求、

本标准适用于工作频率在3GIH2及以下的通信设备模块间和设备之间的商述互连对称电缆。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GBT2951.11-2008电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方法一厚度和外形尺测量一机械性能试验:(IEC60811-1-1:2001,IDT)GB门2951.14-2008电缆和光缆绝缘和护套材料通用试验方法第14部分:通用试验方法--低温试验.(IEC 60811-1-4:1985,IDT)

GB门2951.31-2008电缆和光缆绝缘和护套材料通用试验方法第31部分:聚氯乙烯混合料专用试验方法一高温压力试验抗开裂试验。(IEC60811-3-1:1985,DT)GB/T2951.32-2008电缆和光缆绝缘和护套材料通用试验方法第32部分:聚氯乙烯混合料专用试验方法一失重试验一热稳定性试验。(IEC60811-3-2:1985,IDT)GB/T2951.42-2008电缆和光缆绝缘和护套材料通用试验方法第42部分:聚乙烯和聚丙烯混合料专用试验方法一高湖处理启抗张强度和断裂伸长率试验一高温处理后卷绕试验一空气热老化后绕试验一测定量的增加一长期热稳定性试验—铜催化氧化降解试验方法(IEC60811-4-2:2004,DT)GB/T3953电工圆铜线

GB/T4910镀锡铜线

GB/T6995.2电线电缆识别标志第2部分:标准颜色GB/T8815电线电缆用软聚氟乙烯塑料GB/T11327.1-1999聚氯乙烯绝缘聚氧乙烯护套低频通信电缆电线第1部分:一般试验和测量方法(negEC60189-1:1986)

GE/T11327.2-1999聚氟乙烯绝缘聚氯乙烯护套低频通信电缆电线第2部分:局用电缆(对线组或三线组或四线组或五线组的)(negEC60189-2:1986)GB/T17650.2-1998取自电缆或光缆的材料燃烧时释放气体的试验方法第2部分:用测量pH值和电导率来测定气体的酸度(idtIEC60754-2:1994)GB17737.1-2000射频电缆第1部分:总规范一总则、定义、要求和试验方法(idtIEC61196-11995)

GB/T18015.1-2007数字通信用对绞或星绞多芯对称电缆第1部分:总规范(idtTEC61156-1:2002)1

TTKANYKACA

YD/T 2282-2011

GB/T18380.12-2008电缆和光缆在火焰条件下的燃烧试验第12部分:单根绝缘电线电缆火焰垂直募延试验方活(idtIEC60332-1-2:2004)GB/18380.35-2008电缆和光缆在火焰条件下的燃烧试验第35部分:垂直安装的成束电线电缆火焰垂直蔓延试验方法C类(idtIEC60332-3-24:2000)YDT了60市内信电缆用烯轻绝然料YD/T837.3-1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第3部分:机械物理性能试验方法

YDT1113光缆护套用低烟无卤阻燃材料特性B/T3155镀银软圆铜线

JB/T8137-1999电线电缆交货盘

SJ/T11365电子信息产品中有毒有害物质的检测方法3术语和定义

GB/T18015.1-2007界定的术语和定义适用于本文件。4产品分类

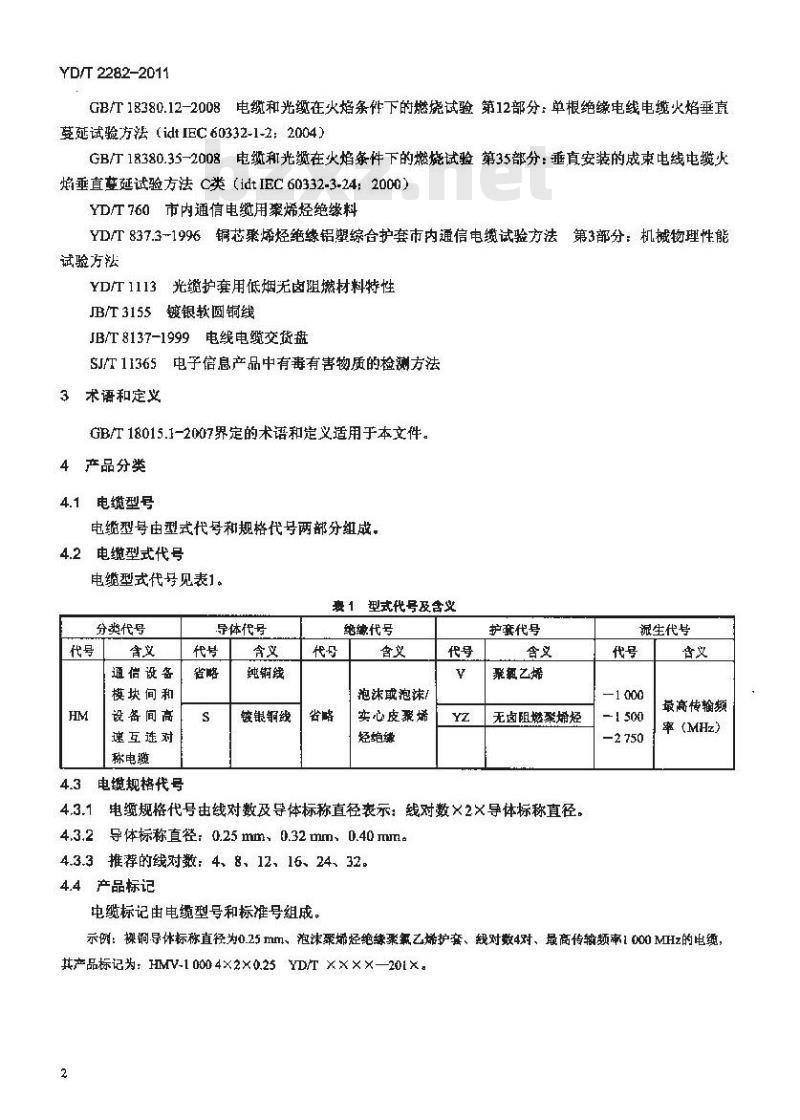

4.1电缆型号

电缆型号由型式代号和规格代号两部分组成,4.2电缆型式代号

电缆型式代号见表1。

表 1 型式代号及含义

分类代号

通信设备

模块间和

设备间高

速互连对

称电缆

4.3电缆规格代号

导体代号

镀银铜线

绝缘代号

泡沫或泡沫/

实心皮聚烯

烃绝缘

护套代号

聚氯艺烯

无卤阻燃桑烯烃

4.3.1电缆规格代号电线对数及导体标称直径表示:线对数×2义导体标称直径。4.3.2导体标称直径:0.25mm、0.32mm、0.40mm。4.3.3推荐的线对数:4、8、12、16、24、324.4产品标记

电缆标记由电缆型号和标准号组成。派生代号

-1 500

最商传输频

率(MHz)

示例:裸铜导体标称直径为0.25mm、泡沫聚烯烃绝练聚氧乙烯护套、线对数4对、最高传输频率1000MHz的电绳其产品标记为:HMV-10004×2×0.25YDT XX××—201X。2

TTKANTKACA

5要求

5.1导体

YD/T 2282-2011

5.1.1导体应采用符合GB/T3953规定的TR型软圆铜线或符合JB/T3155规定的镀银软圆铜线。5.1.2导体标称直径:0.25mm0.32mm、0.40mm。5.1.3导体接续应采用银合金焊料加无酸性熔剂针焊或冷焊,不允许采用扭接式。接续处的抗拉强度应不低于相邻无接续处抗拉强度的90%。5.1.4成品电缆中的1导体断裂伸长率应不小于15%,抗拉强度应不小于210MP。5.2绝缘

5.2.1绝缘材料采用符合YD/T760规定的乙烯材料。5.2.2绝缘型式为泡沫绝缘。充许采用泡沫/实心皮绝缘,5.2.3绝缘应连续地挤包在导体上,并具有完整性,绝缘应经受挤塑生产线上的高压火花试验,试验电压应为直流0.5~1kV。

5.2.4绝缘层应完整连续,表面光滑圆整、厚度均勾。成品电缆中最小绝缘厚度和最大绝终外应符合表2规定。

表2G日最小绝缘厚虚和量大绝缘外径序号

导体标称直径

最小绝缘厚度

6绝缘芯线采用颜色识别标志,颜色应符合GB6995.2规定,5.2.5

5.2.6从成品电缆上取下的绝缘芯线应符合表3规定。表3绝缘要求

项目名称

绝缘剥离性

绝缘颜色证移

绝缘抗张强度,中值

绝缘断裂仲长率,中值

抗压缩

绝缘氧化透导期(铜杯)

试验条件

处理温度:(80±2)℃

处理时间:24h

版力 20 N, 1 min

单拉为意米

最大绝缴外径

顺利地剥下绝续层而导体不断裂应不迁移

两导体不碰触

线对序号及色谱应符合表4规定。由线和b线两根绝缘芯线均匀地绞合成,表 4 线对序号及色谱

白/绿

红/灰

黑/橙

黑/绿

黑/棕

注:32对电缓中序号17~32线对的色谱分别与序号1~16线对的色谱对应一致TTKNTKACA

黄/绿

黄/炭

紫/绿

YD/T2282-2011

5.3.2从成品电缆上取下的线对的绞合节距应不大于45mm。5.3.3线对外重叠绕包一层厚度应不大于0.04mm的单面复合铝箔(铝面向外),合铝箔中铝层厚度不小于0.01mm。绕包重叠率不小于15%。5.4缆芯

5.4.1 绞合方式

电继继恐可采用层绞式绞合方式,其中16对和32对电缆缆芯也可采用单位式绞合方式。5.4.2层绞式

5.4.2.1采用层绞式绞合方式时,推荐的线对排列结构如表5所示。表5线对排列结构

线对数

排列结构

线对数

排列结构

1+7、2+6

2+8+14

线对数

5.4.2.2缆芯中线对按其序号由小至大从内居排列到外层,各层线对排列方向应一致。拌列结构

5+11+16

5.4.2.332对电缆应在前16对(即“5+11”)线外螺旋绕扎一根非吸湿性扎带(纱),绕扎节距应不大于50mm.

5.4.2.4在缆芯的线对之间纵放1~8根与导体具有相同标称直径且符合GB/T4910规定的TXRH型镀锡铜线以降低屏蔽电阻和使用时方便接地,其具体数益由生产厂家与用户协商确定。5.4.3单位式

5.4.2.116对和32对电缆缆芯采用单位式绞合时,各单位外应螺旋绕扎一根非吸湿性扎带(纱),绕扎节距应不大于50mtl,单位内线对序号及单位托带(纱)色谱应符合表6规定。表 6单位内线对序号与扎带《纱)色谱单位序号

线对序号

16 对

扎栉(纱)色谱

单位序号

线对序号

5.4.3.2单位内线对按其序号由小至大从内层排列到外层,各层线对排列方向应一致。5.4.3.3缆芯中单位的排列方向应与各单位内线对排列方向一致。扎带(纱)色谱

5.4.3.4在各单位内应纵效2根与导体具有相同标称直径且符合GB/T4910规定的TXRH型镀锡铜线。5.4.3.516对和32对电继采用单位式结构时,电缆结构图见附录A。5.4.4总屏蔽

5.4.4.1总屏蔽型式

缆芯总屏蔽可采用编织总屏蔽或铝箱如编织总屏蔽。5.4.4.2编织总屏蔽

编织总屏蔽应符合下述要求:

日)编织材料选用符合GB/T4910中TXRH型直径为0.10mm~0.20mm的镀锡软圆铜线。b)编织层不应有缺股或漏编现象。允许任一横截面上出现不超过2股以上的断股现象,但应将断线辅头修剪整齐。

c)编织密度应不小70%。

TTTKAONYKACA

d)在编织层下应纵坡一根标称直径为0.40mm的镀锡软圆铜线5.4.4.3铝箔加编织总屏蔽

铝箱如编织总屏蔽威符合下述要求:8)在缆芯外重叠绕包一层双面复合铝箱,然后再进行编织。YD/T2282-2011

b)复合铅箔的钻层总厚度应不小于0.03mm,绕包重叠率应不小于25%且重香宽度应不小于3mm。c)编织材料选用符合GB/T4910中TXRH型直径为0.10--0.20mm的镀锡软圆铜线。d)编织层不应有缺股或漏编现象。允许任横截面上出现不超过2般以上的断股现象,但应将断线端头修剪整齐。

)编织密度应不小丁40%。

f)在编织居与双面复合铝问应纵放一根标称直径为0.40mum的镀锡软圆铜线。5.5护套

5.5.1采用符合GB/T8815的聚氯乙烯或YD/T1113的无卤阻燃聚烯烃护套料。5.5.2在护套与总屏蔽间纵放一根不吸湿、不吸油,且具有足够度(其抗拉力通常应大于50N)的非金属撕裂线。

5.5.3护套表面应光滑圆整,无裂缝、孔洞、颗粒等缺陷表面应干净整洁,无灰尘、油污或其他污物。护套断面应无杂物和气泡。

5.5.4护套颜色推荐为灰色。

5.5.5护套厚度应均勾。护套任一截面上平均厚度及最薄点厚度应符合袭7规定。麦7电缆护套厚虚

护奕前缆心直径

4.0MD10.0

平均厚度

5.5.6从成品电缆上取下的护套应满足表8要求。5.5.7

电缆最大外径内用户与电缆制造商协商确定。表8护套机械物理性能、环境性能号

抗张强度中值

热化前抗张强度

桑氮乙烯

无卤阻燃聚烯烃

热老化后抗张强度

聚戴乙烯

无卤阻燃聚烯烃

热老化温度

聚無乙烯

无卤阻燃聚烯烃

热老化时间

TTTKAONATKACA

最薄点厚度

单位为mm

80士2

100±2

YD/T2282-2011

老化前后断裂伸长率中值

聚氣乙烯

无卤阻燃录烯烃

热老化温度

聚氯乙烯

无卤阻燃聚烯经

热老化时间

无卤阻燃聚烯烃护套热收缩率

处理温度

处理时间

聚氧乙烯护查抗热冲击性

处理溢度

处理时间

聚氛乙烯护套热稳定时间

5.5.8识别标志及长度标志

表8(续)

100±2

100±2

150±3

5.5.8.1电缆护套外表面应印有可永久识别的蓝色(或用户要求的其他颜色)标志,标明制造厂名、型号规格、制造日期(年月日),计米长度(以m为单位)以及用户要求的其他标志内容。标志沿电缆长度方向的问隔距离不超过1血。护套表面即的长度标志在每米电缆长度上出现一次,相邻的两个长度标志在数字上连续变化,

5.5.8.2电缆计米误差应在土0.5%以内。5.5.8.3标志应清晰、整洁,无拖印、重印和缺印现象。印字应与护套牢固附着,不得出现印字额色迁移和脱落。

5.6电气性能

电缆的电气性能应符合表9的规定。表 9

序号國

单根导体直流电限(+20℃),最大值电阻不平衡(最大值/最大平均值)线对中a线一b线及线对屏蔽间的绝缘电阻 (DC, 100 V--500 V)

绝缘介电强度(DC,3s)

芯一芯,芯一屏

工作电容(B00 HzIkHz)

特性阻抗

回波耗(1000MHz)

近端申音衰减功率和(1000MHz)等电平远端申音衰减功率和 (1 00D MHz)相时斌

电缆的电气性能

Ma·km

dB/100m

TTKNTKACA

技术指标

100±10

长度换算关系

实测值让

实测值×L

实测伉/L

实测值托

实测值/

相时延差

衰减(最大值,20℃)

100MHz

250MH2

400MH2

S00MHz

800MHE

1 000 MHz

1 500MHz

2000 MHz

2 500 MHz

2750MHz

屏蔽通断、芯线断线、混线

表9(续)

技术指标

YD/T 2282-2011

长度换算关系

实值江

电气上连通,无断线、混线,

实测值江

注l:导体标称直径为0.25mml、0.32mm、0.40mm电缨其特性阻抗、相时延、相时延差的测试赖率范国分别为:(10~1000) MHz、(10~2750) MHz (10~1500) MHz.注2:表中上为被测电缆长度

5.7电缆的环境性能

成品缆的环境性能应符合表10的规突。赛10电缆环境性能

高温下的压力试验(80土2)

(电缆外径小于等于6.0mm时压力为2.5N,大于6.0 mm耐压力为3.0N)

电缆低溢弯曲性能(一15土2)℃,4h聚氯乙烯护套电缆,芯轴直径为电外径的5倍无卤肛燃案烯烃护套电缆,芯轴直径为电缆外径的15借电缆燃烧特性

单根电缆垂真燃烧

成束电缆重直燃烧(用户选用)烟密度(适用于无函阻燃聚烯经护套电缆,用户选用》燃烧时释效气体的酸度值(H值)和电导率(适用于无卤阳燃案烯轻护套电缆,用户选用)5.7.2成品电缆中所有组成材料中禁用物质含量应符合表11规定。TTTKANTKACA

变形率:≤40

电继在芯轴上卷统后无明

显裂纹

满足GB/T 1B380.12-2008

满足 GB/T 18380.35-2008

避光率应不小于6%

pH值应不小于4.3,电导率

应不大于10us/mm

YD/T 2282-2011

軍金属

有机淀化物

表 11 藜用物质含量

禁用物质名称

铅及其化合物

锯及其化合物

求及其化合物

6价铬的化合物

多溴联萃(PBB)

多浣二苯醚(PBDE)

800ppm

$70ppmbZxz.net

≤100ppm

800ppm

两类物质含直之和800PP

注:ppm为百万分之一。此表中含量是将材料某种禁用物质的质量与材料本身质量之比换算为Ppm值5.8交货长度

电缆交货长度由制造厂和用户协设确定。6试验方法

6.1一般说明及通则

6.1.1除非另有规定,所有试验应在下述条件下进行:温度15℃~35℃:

b)相对湿度:45%~~75%。

6.1.2在进行电缆的传输特性试验时,除非另有规定,感按下述要求进行测量:a)测氧近端串音衰减功率和,特性阻抗、回波损耗时被测电缆长度应不小于100m,测试其他指标时被测电缆长度应不小于20m。

b)电缆衰减、近端申音衰减功率和、等电平远端串音衰减功率和采用点频测量。)电缆的特性阻抗、回波损耗、相时延和相时延差采用扫频率测试。扫频测量可使用线性或对数频率间隔,扫频测试所取频率点的数应不少于400点。过)电缆的特性阻抗、国回波摄耗、相时延和相时延差也可采用时域法测量,测量系统示意图见附录B。仲裁时采用频域法测量。

6.2结构及外观试验方法

6.2.1绝缘颜色

按GB/T11327.2-1999中4.2.4的规定进行试验,并且应用目视将每种颜色与产品标准中规定的标准额色样板相比较。

6.2.2线对及扎带(纱)最大绞节距用钢直尺测试连续10个节距,取平均值。所用钢直尺分度值不劣于-1mm。6.2.3线对色谱

线对色谱采用目视检查。

6.2.4导体直径

采用于分尺在导体横截面垂直分布的两个位置上进行测量。所用千分尺的分度值不劣于0.002mml。6.2.5最小绝缘厚度及最大绝缘外径按GB/T2951.11-2008的规定进行测量,6.2.6缆芯结构

缆芯结构采用目视检查。

6.2.7复合铝箔绕包重叠率

用钢直尺在成品电缆上进行测试,所用钢直尺分度值为1mm。6.2.8编织层编织密度

接GB/T17737.1-2000中3.2.3的规定进行测量和计算。6.2.9护套表面质量

护套衣面质量采用目视检查。

6.2.10护套颜色

护套颜色采用目视检查。

6.2.11护套平均厚度和最薄点厚度按GB/T2951.11-2008的规定进行测量。6.2.12长度计米误差

YD/T 2282-2011

采用钢直尺测量相邻两个计米标志间的距,计算长度误差百分比。所用钢直尺分度值为1mm。6.3机械性能,环境性能和安全性能6.3.1导体的断裂伸长率和抗拉强座按GBT11327.1-1999中5.1的规定进行试验。6.3.2绝缘剩离性

按GBT11327.1-1999中5.4的规定进行试验。6.3.3绝缘颜色迁移

按GB11327.1-1999中附录B的规定进行试验,6.3.4绝缘断裂伸长率和抗张强度按GB/T2951.11-2008的规定进行试验。拉仲速度为(25士5)mm/min。6.3.5绝缘抗压缩

按YD/T837.3-1996中4.8的规定进行试验。6.3.6:聚烯烃绝缘氧化诱导期(铜杯)从成品电缆上取下的绝缘材料按照GB/T2951.42—2008的规定进行试验。6.3.7护套断裂伸长率和抗张强度按GB/T2951.11-2008的规定进行试验。拉伸速度为(25土5)mm/min。6.3.8护套加速热老化

聚氯乙烯护套按GB/T11327.1-1999中6.1的规定进行试验,无卤阻燃聚烯烃护套加速热老化按YD/T837.3-1996中4.11的规定进行试验,无卤阻燃聚烯烃护套应在循环通风烘箱里保持7×24h,温度应保持在(100±2)℃。

6.3.9无卤阻燃聚烯烃护塞热收缩率按YD/T837.3-1996中4.12的规定进行试验。6.3.10护套抗热冲击

按GB/T2951.31-2008的规定进行试验。6.3.11聚氛乙烯护套热稳定性

按GB/T2951.32-2008的规定进行试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国通信行业标准

YD/T 2282-2011

通信设备用3GHZ及以下频段对称电缆技术条件

Technical requirements for symmetrical cables at andbelow3GHzused intelecommunicationequipment2011-06-01发布

2011-06-01实施

中华人民共和国工业和信息化部发布前言·

范国·

2规范性引用文件·

3术语和定义

4产品分类·

6试验方法

7检验规则

8标志、包装、储运

9安装··

附录A(规范性附录)电缆结构图目

电缆时域法测试系统示意图.

附录B(资料性附录)

TTKNKAA

YD/T 2282-2011

YD/T2282-2011

本标准在参照国内外3GHz及以下频段对称电缆及类似电缆最新技术规范的基础上,结合国内电缆制造水平和通信设备制造商的实际使用经验及移动网络传输要求制订。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本标由中国通信标准化协会提出开归口。本标准起草单位:中国普天信息产业股份有限公司、华为技术有限公司、北京通和实益电信科学技术研究所有限公司、大唐电信科技产业集团。本标准主要起草人:代康、肖贼、邓庆龙、李泽、宋志佗、龙永会、刘湘荣。TTKaNRYKAcA

1范围

YD/T 2282-2011

通信设备用3GHZ及以下频段对称电缆技术条件本标准规定了通信设备用3GH及以下频段对称电缆(以下简称电缆)的要求、试验方法、检验规则、标志和包装等要求、

本标准适用于工作频率在3GIH2及以下的通信设备模块间和设备之间的商述互连对称电缆。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GBT2951.11-2008电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方法一厚度和外形尺测量一机械性能试验:(IEC60811-1-1:2001,IDT)GB门2951.14-2008电缆和光缆绝缘和护套材料通用试验方法第14部分:通用试验方法--低温试验.(IEC 60811-1-4:1985,IDT)

GB门2951.31-2008电缆和光缆绝缘和护套材料通用试验方法第31部分:聚氯乙烯混合料专用试验方法一高温压力试验抗开裂试验。(IEC60811-3-1:1985,DT)GB/T2951.32-2008电缆和光缆绝缘和护套材料通用试验方法第32部分:聚氯乙烯混合料专用试验方法一失重试验一热稳定性试验。(IEC60811-3-2:1985,IDT)GB/T2951.42-2008电缆和光缆绝缘和护套材料通用试验方法第42部分:聚乙烯和聚丙烯混合料专用试验方法一高湖处理启抗张强度和断裂伸长率试验一高温处理后卷绕试验一空气热老化后绕试验一测定量的增加一长期热稳定性试验—铜催化氧化降解试验方法(IEC60811-4-2:2004,DT)GB/T3953电工圆铜线

GB/T4910镀锡铜线

GB/T6995.2电线电缆识别标志第2部分:标准颜色GB/T8815电线电缆用软聚氟乙烯塑料GB/T11327.1-1999聚氯乙烯绝缘聚氧乙烯护套低频通信电缆电线第1部分:一般试验和测量方法(negEC60189-1:1986)

GE/T11327.2-1999聚氟乙烯绝缘聚氯乙烯护套低频通信电缆电线第2部分:局用电缆(对线组或三线组或四线组或五线组的)(negEC60189-2:1986)GB/T17650.2-1998取自电缆或光缆的材料燃烧时释放气体的试验方法第2部分:用测量pH值和电导率来测定气体的酸度(idtIEC60754-2:1994)GB17737.1-2000射频电缆第1部分:总规范一总则、定义、要求和试验方法(idtIEC61196-11995)

GB/T18015.1-2007数字通信用对绞或星绞多芯对称电缆第1部分:总规范(idtTEC61156-1:2002)1

TTKANYKACA

YD/T 2282-2011

GB/T18380.12-2008电缆和光缆在火焰条件下的燃烧试验第12部分:单根绝缘电线电缆火焰垂直募延试验方活(idtIEC60332-1-2:2004)GB/18380.35-2008电缆和光缆在火焰条件下的燃烧试验第35部分:垂直安装的成束电线电缆火焰垂直蔓延试验方法C类(idtIEC60332-3-24:2000)YDT了60市内信电缆用烯轻绝然料YD/T837.3-1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第3部分:机械物理性能试验方法

YDT1113光缆护套用低烟无卤阻燃材料特性B/T3155镀银软圆铜线

JB/T8137-1999电线电缆交货盘

SJ/T11365电子信息产品中有毒有害物质的检测方法3术语和定义

GB/T18015.1-2007界定的术语和定义适用于本文件。4产品分类

4.1电缆型号

电缆型号由型式代号和规格代号两部分组成,4.2电缆型式代号

电缆型式代号见表1。

表 1 型式代号及含义

分类代号

通信设备

模块间和

设备间高

速互连对

称电缆

4.3电缆规格代号

导体代号

镀银铜线

绝缘代号

泡沫或泡沫/

实心皮聚烯

烃绝缘

护套代号

聚氯艺烯

无卤阻燃桑烯烃

4.3.1电缆规格代号电线对数及导体标称直径表示:线对数×2义导体标称直径。4.3.2导体标称直径:0.25mm、0.32mm、0.40mm。4.3.3推荐的线对数:4、8、12、16、24、324.4产品标记

电缆标记由电缆型号和标准号组成。派生代号

-1 500

最商传输频

率(MHz)

示例:裸铜导体标称直径为0.25mm、泡沫聚烯烃绝练聚氧乙烯护套、线对数4对、最高传输频率1000MHz的电绳其产品标记为:HMV-10004×2×0.25YDT XX××—201X。2

TTKANTKACA

5要求

5.1导体

YD/T 2282-2011

5.1.1导体应采用符合GB/T3953规定的TR型软圆铜线或符合JB/T3155规定的镀银软圆铜线。5.1.2导体标称直径:0.25mm0.32mm、0.40mm。5.1.3导体接续应采用银合金焊料加无酸性熔剂针焊或冷焊,不允许采用扭接式。接续处的抗拉强度应不低于相邻无接续处抗拉强度的90%。5.1.4成品电缆中的1导体断裂伸长率应不小于15%,抗拉强度应不小于210MP。5.2绝缘

5.2.1绝缘材料采用符合YD/T760规定的乙烯材料。5.2.2绝缘型式为泡沫绝缘。充许采用泡沫/实心皮绝缘,5.2.3绝缘应连续地挤包在导体上,并具有完整性,绝缘应经受挤塑生产线上的高压火花试验,试验电压应为直流0.5~1kV。

5.2.4绝缘层应完整连续,表面光滑圆整、厚度均勾。成品电缆中最小绝缘厚度和最大绝终外应符合表2规定。

表2G日最小绝缘厚虚和量大绝缘外径序号

导体标称直径

最小绝缘厚度

6绝缘芯线采用颜色识别标志,颜色应符合GB6995.2规定,5.2.5

5.2.6从成品电缆上取下的绝缘芯线应符合表3规定。表3绝缘要求

项目名称

绝缘剥离性

绝缘颜色证移

绝缘抗张强度,中值

绝缘断裂仲长率,中值

抗压缩

绝缘氧化透导期(铜杯)

试验条件

处理温度:(80±2)℃

处理时间:24h

版力 20 N, 1 min

单拉为意米

最大绝缴外径

顺利地剥下绝续层而导体不断裂应不迁移

两导体不碰触

线对序号及色谱应符合表4规定。由线和b线两根绝缘芯线均匀地绞合成,表 4 线对序号及色谱

白/绿

红/灰

黑/橙

黑/绿

黑/棕

注:32对电缓中序号17~32线对的色谱分别与序号1~16线对的色谱对应一致TTKNTKACA

黄/绿

黄/炭

紫/绿

YD/T2282-2011

5.3.2从成品电缆上取下的线对的绞合节距应不大于45mm。5.3.3线对外重叠绕包一层厚度应不大于0.04mm的单面复合铝箔(铝面向外),合铝箔中铝层厚度不小于0.01mm。绕包重叠率不小于15%。5.4缆芯

5.4.1 绞合方式

电继继恐可采用层绞式绞合方式,其中16对和32对电缆缆芯也可采用单位式绞合方式。5.4.2层绞式

5.4.2.1采用层绞式绞合方式时,推荐的线对排列结构如表5所示。表5线对排列结构

线对数

排列结构

线对数

排列结构

1+7、2+6

2+8+14

线对数

5.4.2.2缆芯中线对按其序号由小至大从内居排列到外层,各层线对排列方向应一致。拌列结构

5+11+16

5.4.2.332对电缆应在前16对(即“5+11”)线外螺旋绕扎一根非吸湿性扎带(纱),绕扎节距应不大于50mm.

5.4.2.4在缆芯的线对之间纵放1~8根与导体具有相同标称直径且符合GB/T4910规定的TXRH型镀锡铜线以降低屏蔽电阻和使用时方便接地,其具体数益由生产厂家与用户协商确定。5.4.3单位式

5.4.2.116对和32对电缆缆芯采用单位式绞合时,各单位外应螺旋绕扎一根非吸湿性扎带(纱),绕扎节距应不大于50mtl,单位内线对序号及单位托带(纱)色谱应符合表6规定。表 6单位内线对序号与扎带《纱)色谱单位序号

线对序号

16 对

扎栉(纱)色谱

单位序号

线对序号

5.4.3.2单位内线对按其序号由小至大从内层排列到外层,各层线对排列方向应一致。5.4.3.3缆芯中单位的排列方向应与各单位内线对排列方向一致。扎带(纱)色谱

5.4.3.4在各单位内应纵效2根与导体具有相同标称直径且符合GB/T4910规定的TXRH型镀锡铜线。5.4.3.516对和32对电继采用单位式结构时,电缆结构图见附录A。5.4.4总屏蔽

5.4.4.1总屏蔽型式

缆芯总屏蔽可采用编织总屏蔽或铝箱如编织总屏蔽。5.4.4.2编织总屏蔽

编织总屏蔽应符合下述要求:

日)编织材料选用符合GB/T4910中TXRH型直径为0.10mm~0.20mm的镀锡软圆铜线。b)编织层不应有缺股或漏编现象。允许任一横截面上出现不超过2股以上的断股现象,但应将断线辅头修剪整齐。

c)编织密度应不小70%。

TTTKAONYKACA

d)在编织层下应纵坡一根标称直径为0.40mm的镀锡软圆铜线5.4.4.3铝箔加编织总屏蔽

铝箱如编织总屏蔽威符合下述要求:8)在缆芯外重叠绕包一层双面复合铝箱,然后再进行编织。YD/T2282-2011

b)复合铅箔的钻层总厚度应不小于0.03mm,绕包重叠率应不小于25%且重香宽度应不小于3mm。c)编织材料选用符合GB/T4910中TXRH型直径为0.10--0.20mm的镀锡软圆铜线。d)编织层不应有缺股或漏编现象。允许任横截面上出现不超过2般以上的断股现象,但应将断线端头修剪整齐。

)编织密度应不小丁40%。

f)在编织居与双面复合铝问应纵放一根标称直径为0.40mum的镀锡软圆铜线。5.5护套

5.5.1采用符合GB/T8815的聚氯乙烯或YD/T1113的无卤阻燃聚烯烃护套料。5.5.2在护套与总屏蔽间纵放一根不吸湿、不吸油,且具有足够度(其抗拉力通常应大于50N)的非金属撕裂线。

5.5.3护套表面应光滑圆整,无裂缝、孔洞、颗粒等缺陷表面应干净整洁,无灰尘、油污或其他污物。护套断面应无杂物和气泡。

5.5.4护套颜色推荐为灰色。

5.5.5护套厚度应均勾。护套任一截面上平均厚度及最薄点厚度应符合袭7规定。麦7电缆护套厚虚

护奕前缆心直径

4.0MD10.0

平均厚度

5.5.6从成品电缆上取下的护套应满足表8要求。5.5.7

电缆最大外径内用户与电缆制造商协商确定。表8护套机械物理性能、环境性能号

抗张强度中值

热化前抗张强度

桑氮乙烯

无卤阻燃聚烯烃

热老化后抗张强度

聚戴乙烯

无卤阻燃聚烯烃

热老化温度

聚無乙烯

无卤阻燃聚烯烃

热老化时间

TTTKAONATKACA

最薄点厚度

单位为mm

80士2

100±2

YD/T2282-2011

老化前后断裂伸长率中值

聚氣乙烯

无卤阻燃录烯烃

热老化温度

聚氯乙烯

无卤阻燃聚烯经

热老化时间

无卤阻燃聚烯烃护套热收缩率

处理温度

处理时间

聚氧乙烯护查抗热冲击性

处理溢度

处理时间

聚氛乙烯护套热稳定时间

5.5.8识别标志及长度标志

表8(续)

100±2

100±2

150±3

5.5.8.1电缆护套外表面应印有可永久识别的蓝色(或用户要求的其他颜色)标志,标明制造厂名、型号规格、制造日期(年月日),计米长度(以m为单位)以及用户要求的其他标志内容。标志沿电缆长度方向的问隔距离不超过1血。护套表面即的长度标志在每米电缆长度上出现一次,相邻的两个长度标志在数字上连续变化,

5.5.8.2电缆计米误差应在土0.5%以内。5.5.8.3标志应清晰、整洁,无拖印、重印和缺印现象。印字应与护套牢固附着,不得出现印字额色迁移和脱落。

5.6电气性能

电缆的电气性能应符合表9的规定。表 9

序号國

单根导体直流电限(+20℃),最大值电阻不平衡(最大值/最大平均值)线对中a线一b线及线对屏蔽间的绝缘电阻 (DC, 100 V--500 V)

绝缘介电强度(DC,3s)

芯一芯,芯一屏

工作电容(B00 HzIkHz)

特性阻抗

回波耗(1000MHz)

近端申音衰减功率和(1000MHz)等电平远端申音衰减功率和 (1 00D MHz)相时斌

电缆的电气性能

Ma·km

dB/100m

TTKNTKACA

技术指标

100±10

长度换算关系

实测值让

实测值×L

实测伉/L

实测值托

实测值/

相时延差

衰减(最大值,20℃)

100MHz

250MH2

400MH2

S00MHz

800MHE

1 000 MHz

1 500MHz

2000 MHz

2 500 MHz

2750MHz

屏蔽通断、芯线断线、混线

表9(续)

技术指标

YD/T 2282-2011

长度换算关系

实值江

电气上连通,无断线、混线,

实测值江

注l:导体标称直径为0.25mml、0.32mm、0.40mm电缨其特性阻抗、相时延、相时延差的测试赖率范国分别为:(10~1000) MHz、(10~2750) MHz (10~1500) MHz.注2:表中上为被测电缆长度

5.7电缆的环境性能

成品缆的环境性能应符合表10的规突。赛10电缆环境性能

高温下的压力试验(80土2)

(电缆外径小于等于6.0mm时压力为2.5N,大于6.0 mm耐压力为3.0N)

电缆低溢弯曲性能(一15土2)℃,4h聚氯乙烯护套电缆,芯轴直径为电外径的5倍无卤肛燃案烯烃护套电缆,芯轴直径为电缆外径的15借电缆燃烧特性

单根电缆垂真燃烧

成束电缆重直燃烧(用户选用)烟密度(适用于无函阻燃聚烯经护套电缆,用户选用》燃烧时释效气体的酸度值(H值)和电导率(适用于无卤阳燃案烯轻护套电缆,用户选用)5.7.2成品电缆中所有组成材料中禁用物质含量应符合表11规定。TTTKANTKACA

变形率:≤40

电继在芯轴上卷统后无明

显裂纹

满足GB/T 1B380.12-2008

满足 GB/T 18380.35-2008

避光率应不小于6%

pH值应不小于4.3,电导率

应不大于10us/mm

YD/T 2282-2011

軍金属

有机淀化物

表 11 藜用物质含量

禁用物质名称

铅及其化合物

锯及其化合物

求及其化合物

6价铬的化合物

多溴联萃(PBB)

多浣二苯醚(PBDE)

800ppm

$70ppmbZxz.net

≤100ppm

800ppm

两类物质含直之和800PP

注:ppm为百万分之一。此表中含量是将材料某种禁用物质的质量与材料本身质量之比换算为Ppm值5.8交货长度

电缆交货长度由制造厂和用户协设确定。6试验方法

6.1一般说明及通则

6.1.1除非另有规定,所有试验应在下述条件下进行:温度15℃~35℃:

b)相对湿度:45%~~75%。

6.1.2在进行电缆的传输特性试验时,除非另有规定,感按下述要求进行测量:a)测氧近端串音衰减功率和,特性阻抗、回波损耗时被测电缆长度应不小于100m,测试其他指标时被测电缆长度应不小于20m。

b)电缆衰减、近端申音衰减功率和、等电平远端串音衰减功率和采用点频测量。)电缆的特性阻抗、回波损耗、相时延和相时延差采用扫频率测试。扫频测量可使用线性或对数频率间隔,扫频测试所取频率点的数应不少于400点。过)电缆的特性阻抗、国回波摄耗、相时延和相时延差也可采用时域法测量,测量系统示意图见附录B。仲裁时采用频域法测量。

6.2结构及外观试验方法

6.2.1绝缘颜色

按GB/T11327.2-1999中4.2.4的规定进行试验,并且应用目视将每种颜色与产品标准中规定的标准额色样板相比较。

6.2.2线对及扎带(纱)最大绞节距用钢直尺测试连续10个节距,取平均值。所用钢直尺分度值不劣于-1mm。6.2.3线对色谱

线对色谱采用目视检查。

6.2.4导体直径

采用于分尺在导体横截面垂直分布的两个位置上进行测量。所用千分尺的分度值不劣于0.002mml。6.2.5最小绝缘厚度及最大绝缘外径按GB/T2951.11-2008的规定进行测量,6.2.6缆芯结构

缆芯结构采用目视检查。

6.2.7复合铝箔绕包重叠率

用钢直尺在成品电缆上进行测试,所用钢直尺分度值为1mm。6.2.8编织层编织密度

接GB/T17737.1-2000中3.2.3的规定进行测量和计算。6.2.9护套表面质量

护套衣面质量采用目视检查。

6.2.10护套颜色

护套颜色采用目视检查。

6.2.11护套平均厚度和最薄点厚度按GB/T2951.11-2008的规定进行测量。6.2.12长度计米误差

YD/T 2282-2011

采用钢直尺测量相邻两个计米标志间的距,计算长度误差百分比。所用钢直尺分度值为1mm。6.3机械性能,环境性能和安全性能6.3.1导体的断裂伸长率和抗拉强座按GBT11327.1-1999中5.1的规定进行试验。6.3.2绝缘剩离性

按GBT11327.1-1999中5.4的规定进行试验。6.3.3绝缘颜色迁移

按GB11327.1-1999中附录B的规定进行试验,6.3.4绝缘断裂伸长率和抗张强度按GB/T2951.11-2008的规定进行试验。拉仲速度为(25士5)mm/min。6.3.5绝缘抗压缩

按YD/T837.3-1996中4.8的规定进行试验。6.3.6:聚烯烃绝缘氧化诱导期(铜杯)从成品电缆上取下的绝缘材料按照GB/T2951.42—2008的规定进行试验。6.3.7护套断裂伸长率和抗张强度按GB/T2951.11-2008的规定进行试验。拉伸速度为(25土5)mm/min。6.3.8护套加速热老化

聚氯乙烯护套按GB/T11327.1-1999中6.1的规定进行试验,无卤阻燃聚烯烃护套加速热老化按YD/T837.3-1996中4.11的规定进行试验,无卤阻燃聚烯烃护套应在循环通风烘箱里保持7×24h,温度应保持在(100±2)℃。

6.3.9无卤阻燃聚烯烃护塞热收缩率按YD/T837.3-1996中4.12的规定进行试验。6.3.10护套抗热冲击

按GB/T2951.31-2008的规定进行试验。6.3.11聚氛乙烯护套热稳定性

按GB/T2951.32-2008的规定进行试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。