YD/T 837.4-1996

基本信息

标准号: YD/T 837.4-1996

中文名称:铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法 第4部分:环境性能试验方法

标准类别:通信行业标准(YD)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:199500

相关标签: 聚烯烃 绝缘 铝塑 综合 护套 市内 通信 电缆 试验 方法 环境 性能

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YD/T 837.4-1996.

1范围

YD/T 837.4规定了铜芯聚烯烃绝缘铝塑综合护套市内通信电缆环境性能中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。

YD/T 837.4适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的环境性能,也适用于检验其它类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

YD/T 837.1-1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则

3一般规定

环境性能试验除应符合本标准的规定外,还应符合YD/T837.1的规定。

4试验方法

4.1护套耐环境应力开裂性能试验

4.1.1 试验设备

4.1.1.1热压机:制作模压试片的压板要大于模板。

4.1.1.2 两块硬质金属模板:厚度6±0.5mm,面积约为200mmX230mm。每块板应从一边钻一个孔到离板中心5mm的范围内,在孔内放置温度传感器。

4. 1.1.3两块隔离片:面积约200mmX 230mm。例如:厚度为0. 1~0.2mm的铝箔。

4.1.1.4 压膜:制作试片尺寸为150mm X 180mm,厚度参照图7中C的尺寸,内圆角半径为3mm。

4.1.1.5 电热空气箱:强迫空气循环并附有降温速率为(5YD/T 837.40.5)℃/h的程序装置。

1范围

YD/T 837.4规定了铜芯聚烯烃绝缘铝塑综合护套市内通信电缆环境性能中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。

YD/T 837.4适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的环境性能,也适用于检验其它类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

YD/T 837.1-1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则

3一般规定

环境性能试验除应符合本标准的规定外,还应符合YD/T837.1的规定。

4试验方法

4.1护套耐环境应力开裂性能试验

4.1.1 试验设备

4.1.1.1热压机:制作模压试片的压板要大于模板。

4.1.1.2 两块硬质金属模板:厚度6±0.5mm,面积约为200mmX230mm。每块板应从一边钻一个孔到离板中心5mm的范围内,在孔内放置温度传感器。

4. 1.1.3两块隔离片:面积约200mmX 230mm。例如:厚度为0. 1~0.2mm的铝箔。

4.1.1.4 压膜:制作试片尺寸为150mm X 180mm,厚度参照图7中C的尺寸,内圆角半径为3mm。

4.1.1.5 电热空气箱:强迫空气循环并附有降温速率为(5YD/T 837.40.5)℃/h的程序装置。

标准图片预览

标准内容

1范围

中华人民共和国通信行业标准

铜芯聚烯烃绝缘铝塑综合护套

市内通信电缆试验方法

第4部分环境性能试验方法

YD/T837.4—1996

本标准规定了铜芯聚烯烃绝缘铝塑综合护套市内通信电缆环境性能中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。本标准适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的环境性能,也适用于检验其它类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。YD/T837.1一1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则3一般规定

环境性能试验除应符合本标准的规定外,还应符合YD/T837.1的规定。4试验方法

4.1护套耐环境应力开裂性能试验4.1.71试验设备

4.1.1.1热压机:制作模压试片的压板要大于模板。4.1.1.2两块硬质金属模板:厚度6士0.5mm,面积约为200mm×230mm。每块板应从一边钻一个孔到离板中心5mm的范围内,在孔内放置温度传感器。4.1.1.3两块隔离片:面积约200mm×230mm。例如:厚度为0.1~0.2mm的铝箔。4.1.1.4压膜:制作试片尺寸为150mm×180mm,厚度参照图7中C的尺寸,内圆角半径为3mm。4.1.1.5电热空气箱:强迫空气循环并附有降温速率为(5土0.5)C/h的程序装置。4.1.1.6冲片机和冲模:冲模应清洁,锋利无损伤,能冲切(38.0±2.5)mm×(13.0±0.8)mm的试片。指针式测厚仪:测量平面的直径为4mm~8mm,测量压力为50kPa-80kPa。4.1.1.7

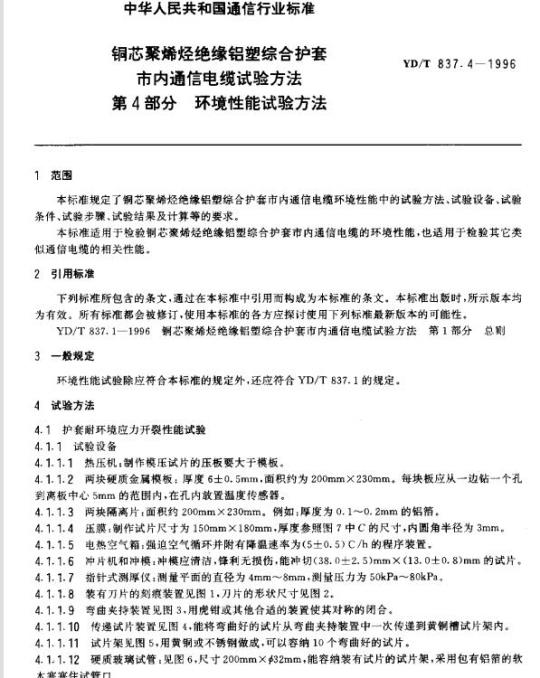

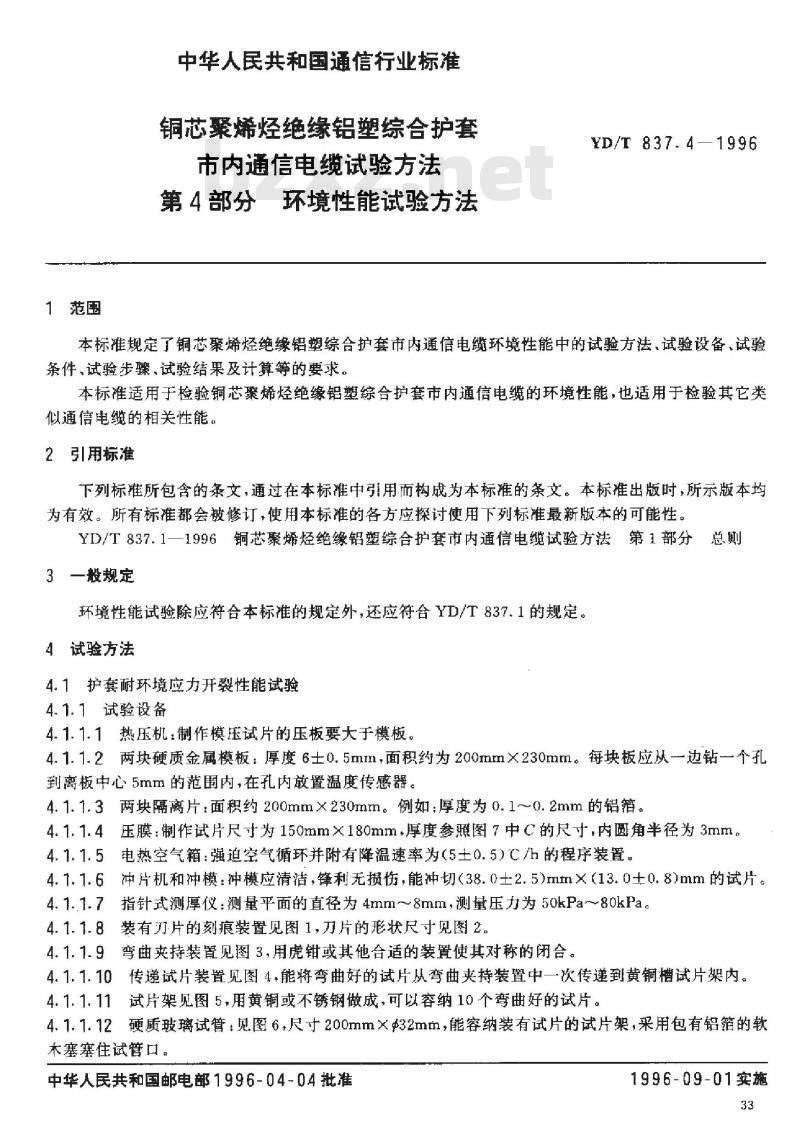

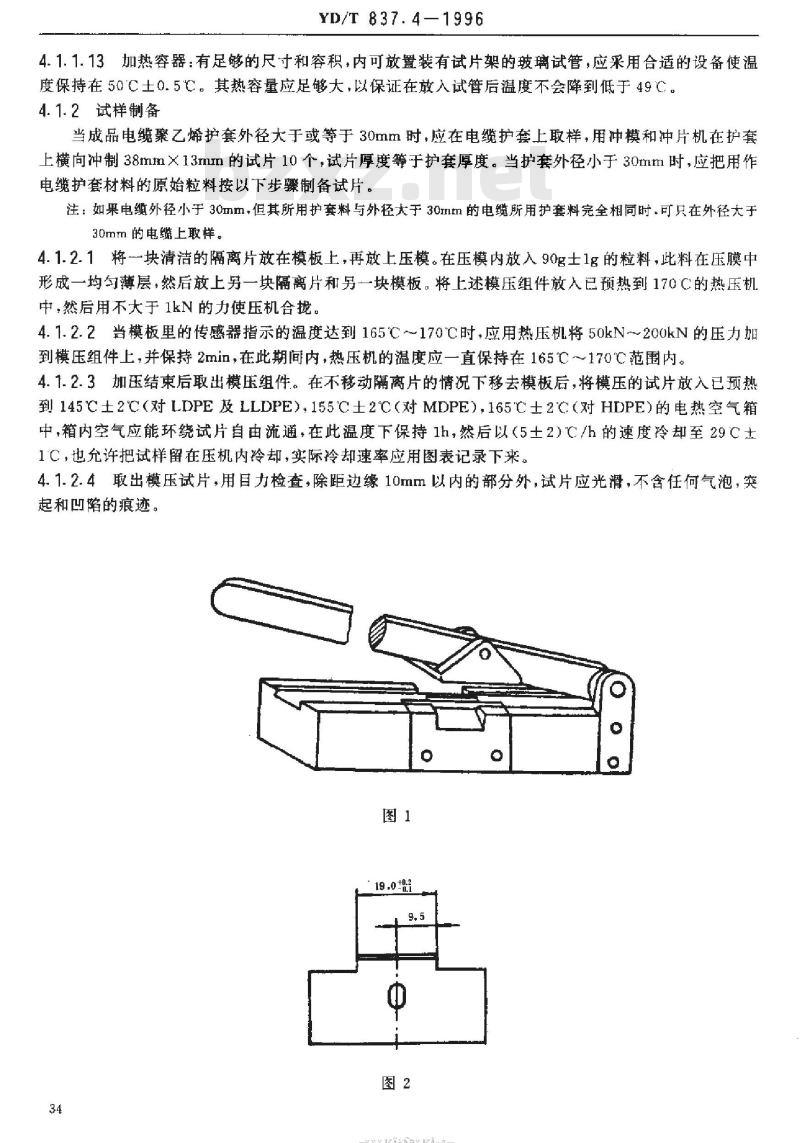

装有刃片的刻痕装置见图1,刀片的形状尺寸见图2。4.1.1.9弯曲夹持装置见图3,用虎钳或其他合适的装置使其对称的闭合。4.1.1.10传递试片装置见图4,能将弯曲好的试片从弯曲夹持装置中一次传递到黄铜槽试片架内。4. 1. 1. 11

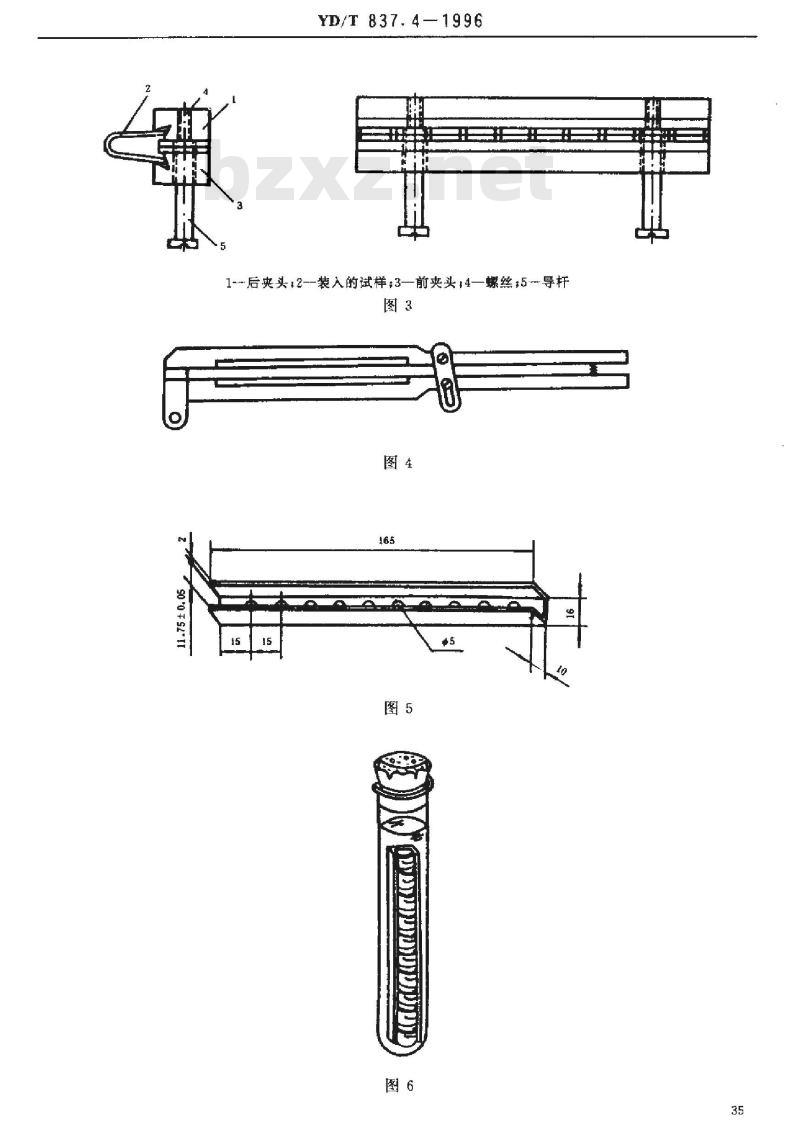

试片架见图5,用黄铜或不锈钢做成,可以容纳10个弯曲好的试片。4.1.1.12硬质玻璃试管:见图6,尺寸200mm×$32mm,能容纳装有试片的试片架,采用包有铝箔的软木塞塞住试管口。

中华人民共和国邮电部1996-04-04批准1996-09-01实施

YD/T837.4—1996

4.1.1.13加热容器:有足够的尺寸和容积,内可放置装有试片架的玻璃试管,应采用合适的设备使温度保持在50C土0.5℃。其热容量应足够大,以保证在放入试管后温度不会降到低于49℃。4.1.2试样制备

当成品电缆聚乙烯护套外径大于或等于30mm时,应在电缆护套上取样,用冲模和冲片机在护套上横向冲制38mm×13mm的试片10个,试片厚度等于护套厚度。当护套外径小于30mm时,应把用作电缆护套材料的原始粒料按以下步骤制备试片。注:如果电缆外径小于30mm,但其所用护套料与外径大于30mm的电缆所用护套料完全相同时,可只在外径大于30mm的电缆上取样。

4.1.2.1将-块清洁的隔离片放在模板上,再放上压模。在压模内放入90g士1g的粒料,此料在压膜中形成一均句薄层,然后放上另一块隔离片和另一块模板。将上述模压组件放人已预热到170C的热压机中,然后用不大于1kN的力使压机合拢,4.1.2.2当模板里的传感器指示的温度达到165℃~170℃时,应用热压机将50kN~~200kN的压力加到模压组件上,并保持2min,在此期间内,热压机的温度应一直保持在165℃~170℃范围内。4.1.2.3加压结束后取出模压组件。在不移动隔离片的情况下移去模板后,将模压的试片放入已预热到145℃土2℃(对LDPE及LLDPE),155℃士2℃(对MDPE)165C士2C(对HDPE)的电热空气箱中,箱内空气应能环绕试片自由流通,在此温度下保持1h,然后以(5土2)C/h的速度冷却至29C士1C,也允许把试样留在压机内冷却,实际冷却速率应用图表记录下来。4.1-2.4取出模压试片,用目力检查,除距边缘10mm以内的部分外,试片应光滑,不含任何气泡,突起和凹陷的痕迹。

HiiKAoNiKAca-

YD/T837.4—1996

1-后夹头,2--装入的试样;3—前夹头4—螺丝:5导杆图3

YD/T 837.4—1996

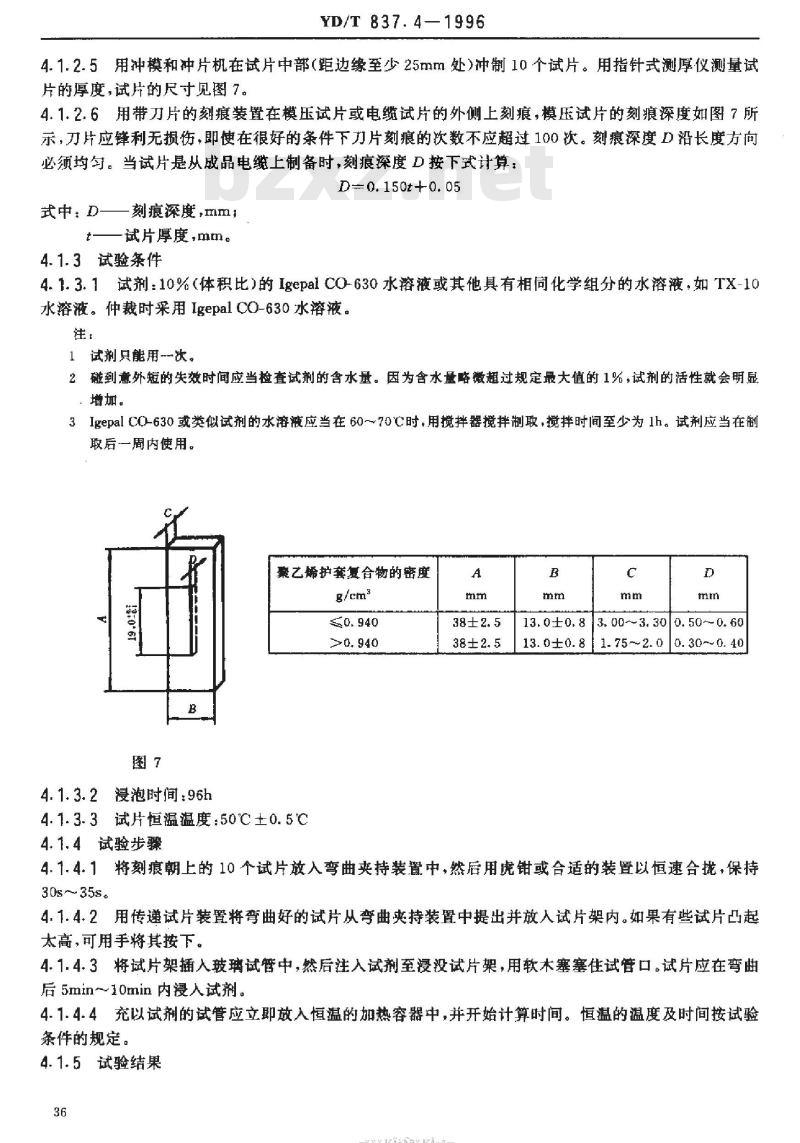

4.1.2.5用冲模和冲片机在试片中部(距边缘至少25mm处)冲制10个试片。用指针式测厚仪测量试片的厚度,试片的尺寸见图7。

4.1.2.6用带刀片的刻痕装置在模压试片或电缆试片的外侧上刻痕,模压试片的刻痕深度如图7所示,刀片应锋利无损伤,即使在很好的条件下片刻痕的次数不应超过100次。刻痕深度D沿长度方向必须均匀。当试片是从成品电缆上制备时,刻痕深度D按下式计算:D0. 150t+0. 05

式中:D——刻痕深度,mm;

一试片厚度,mm。

4.1.3试验条件Www.bzxZ.net

4.1.3.1试剂:10%(体积比)的IgepalCO-630水溶液或其他具有相同化学组分的水溶液,如TX-10水溶液。仲裁时采用Igepalco-630水溶液。注:

1试剂只能用次。

2碰到意外短的失效时间应当检查试剂的含水量。因为含水量略微超过规定最大值的1%,试剂的活性就会明显。增加。

3IgepalCO-630或类似试剂的水溶液应当在60~70C时,用搅拌器搅拌制取,搅拌时间至少为1h。试剂应当在制取后一周内使用。

聚乙烯护套复合物的密度

4.1.3.2浸泡时间:96h

4.1.3.3试片恒温温度:50℃土0.5℃4.1.4试验步骤

13.0±0.83.00~~3.300.50~0.6013.0±0.81-75~2.00.30~~0.40

4.1.4.1将刻痕朝上的10个试片放人弯曲夹持装置中,然后用虎钳或合适的装置以恒速合拢,保持30s~35s。

4.1.4.2用传递试片装置将弯曲好的试片从弯曲夹持装置中提出并放人试片架内。如果有些试片凸起太高,可用手将其按下。

4.1.4.3将试片架插人玻璃试管中,然后注入试剂至漫没试片架,用软木塞塞住试管口。试片应在弯曲后5min~10min内浸人试剂。

4.1.4.4充以试剂的试管应立即放入恒温的加热容器中,并开始计算时间。恒温的温度及时间按试验条件的规定。

4.1.5试验结果

KANi KAca-

YD/T837.4--1996

届时用正常目力或校正目力观察10个试片是否有开裂。当观察到试片上有一个裂纹时,该试片即判为失效试片。

通常,环境应力开裂从刻痕上开始并沿着与其成直角的方向发展。在规定试验时间内没有一个试片失效,则试验合格。如有一个试片失效,允许用另外10个试片重做一次试验,若没有一个试片失效,则试验合格。4.2成品电缆低温弯曲性能试验

4.2.1试验设备

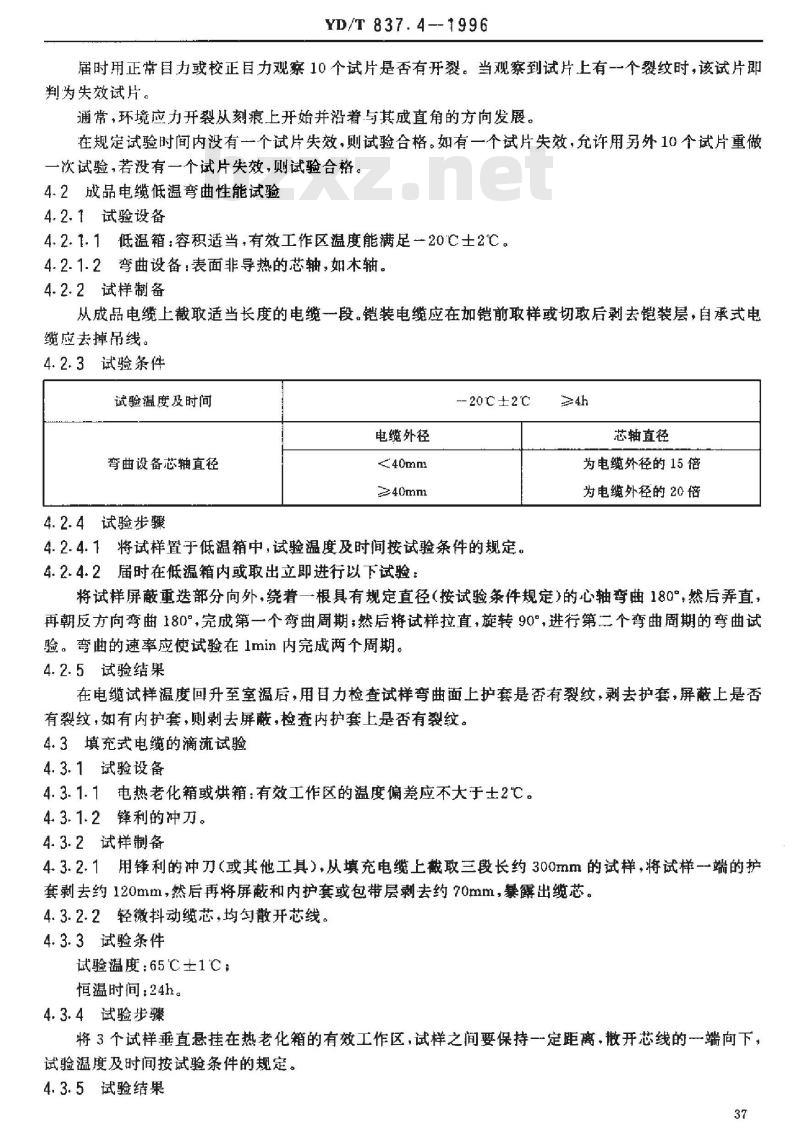

4.2.1.1低温箱容积适当,有效工作区温度能满足20℃士2℃。4.2.1.2弯曲设备:表面非导热的芯轴,如木轴。4.2.2试样制备

从成品电缆上截取适当长度的电缆一段。铠装电缆应在加铠前样或切取后剥去铠装层,自承式电缆应去掉吊线。

4.2.3试验条件

试验温度及时间

弯曲设备芯轴直径

4.2.4试验步骤

电缆外径

≥40mm

-20℃±2℃

4.2.4.1将试样置于低温箱中,试验温度及时间接试验条件的规定。4.2.4.2届时在低温箱内或取出立即进行以下试验:≥4h

芯轴直径

为电缆外径的15倍

为电缆外径的20倍

将试样屏蔽重选部分向外,绕着一根具有规定直径(按试验条件规定)的心轴弯曲180°,然后弄直再朝反方向弯曲180°,完成第一个弯曲周期然后将试样拉直,旋转90°,进行第二个弯曲周期的弯曲试验。弯曲的速率应使试验在1min内完成两个周期。4.2.5试验结果

在电缆试样温度回升至室温后,用目力检查试样弯曲面上护套是否有裂纹,剥去护套,屏蔽上是否有裂纹,如有内护套,则剥去屏蔽,检查内护套上是否有裂纹。4.3填充式电缆的滴流试验

4.3.1试验设备

4.3.1.1电热老化箱或烘箱:有效工作区的温度偏差应不大于士2℃C。4.3.1.2锋利的冲万。

4.3.2试样制备

4.3.2.1用锋利的冲刀(或其他工具),从填充电缆上截取三段长约300mm的试样,将试样-端的护套剥去约120mm,然后再将屏蔽和内护套或包带层剥去约70mm,暴露出缆芯。4.3.2.2轻微抖动缆芯,均勾散开芯线。4.3.3试验条件

试验温度:65℃士1℃:

恒温时间:24h。

4.3.4试验步骤

将3个试样垂直悬挂在热老化箱的有效工作区,试样之间要保持一定距离,散开芯线的一端向下,试验温度及时间按试验条件的规定。4.3.5试验结果

YD/T 837.4.1996

在试验期满后,用目力检查是否有填充复合物从缆芯或缆芯与护套的界面流出或滴出。4.4填充式电缆的渗水试验

填充式电缆的渗水试验分为L型方法和T型方法。采用L型或T型方法按产品标准的规定。4.4.1试验设备

4.4.1.11型(用于L型方法)及T型(用于T型方法)水套:见图8及图9。能密封在电缆护套上,其垂直部分的长度应略大于1m,其上刻有1m的高度标记,并能观察其中的水位。4.4.1.2含水溶性荧光染料的水溶液:荧光材料通常用荧光素钠盐,其浓度约为0.2g/L。4.4.1.3紫外线灯:输出功率9W。4.4.2试样制备

4.4.2.1L型方法

从成品电缆端部取一段3m长的电缆试样。4.4.2.2T型方法

从成品电缆端部取大约3.5m长的电缆试样,在距试样一端3m处轴向剥去25mm长的护套环,包带也同样剥去。如有外护层,外护层可除去。试样的另一端用端帽密封在护套上,或用其他有效方法防止水从此端流出。

4.4.3试验条件

4.4.3.1荧光染料水溶液应对试样中心形成1m高的水头。4.4.3.2试验温度:20℃C士5℃,气压:86kPa~100kPa,试验时间:24h。必要时试样应在试验温度下预处理适当的时间,以达到均衡。4.4.4试验步骤

4.4.4.1在L型方法中,将试样水平安置并插入I型水套的水平部分,使水套口与电缆护套之间密封,但不能太紧,否则水滴通过电缆中填充复合物的空隙时将受到阻碍。水套的垂直部分应竖直向上地安置固定。如图8所示。

荧光染料水溶液

进明水密 L 型套管 -—

荧光染料水溶液

透明水密工型套管

缆芯内护套

4.4.4.2在T型方法中,将试样水平安置并将T型水套跨装在缆芯暴露部分,使水套口与电缆护套之38

HiiKAoNiKAca-

YD/T837.4—1996

间密封,但不能太紧,否则水滴通过电缆中填充复合物的空隙时将受到阻碍。水套的垂直部分应竖直向上地安置固定。如图9所示。

4.4.4.3按试验条件规定的水头高度、温度及时间进行试验。4.4.5试验结果

试验完毕,在试样3m长的远处一端用紫外灯检查是否有荧光染料。4.5非填充式电缆护套完整性试验4.5.1试验设备

4.5.1.1充气设备

4.5.1.2气压表:分辨率应不大于1kPa。4.5.2试样制备

试样为制造长度的成品电缆或挤好内护套的半成品电缆,两端用热缩套管密封,并至少一端有气门嘴,另一端有气压表。

4.5.3试验条件

4.5.3.1充入电缆的气体应为干燥空气或氮气,每立方米的含水量应不大于1.5g。4.5.3.2在电缆全长气压均衡后的干燥气体压力应为50kPa~~100kPa。4.5.4试验步骤

4.5.4.1用充气设备充入干燥气体。4.5.4.2观察气压表读数,待电缆全长气压均衡后,记录气压读数。4.5.4-3在产品标准规足的时间以启,再测量一次气压,并记录读数。4.5.5试验结果

经温度和大气压修正后的两软气压值应相等。4.6填充式电缆护套完整性试验

4.6.1试验设备

直流或工频火花试验机的输出电压幅度(或有效值应能满足产品标准的要求。直流输出电压值的偏差应不超过标称值的土3%,输出电压脉动系数应不大于5%。工频试验电压的波形应接近正弦波,两个半波应尽可能相同,且峰值与有效值之比为√2士5%,电极长度应使电缆通过电极的时间足以检测出护套上的缺陷。

4.6.2试验步骤

在护套挤出生产线上,把经冷却干燥后的成品电缆护套经过火花试验机,电缆的屏蔽铅带应接地,所施加的试验电压按产品标准的规定,并由火花试验机的击穿指示器指示是否有击穿。当发生击穿时,应及时将击穿处做好标记,以便返修。4.6.3试验结果

试验结果以有无击穿表示。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国通信行业标准

铜芯聚烯烃绝缘铝塑综合护套

市内通信电缆试验方法

第4部分环境性能试验方法

YD/T837.4—1996

本标准规定了铜芯聚烯烃绝缘铝塑综合护套市内通信电缆环境性能中的试验方法、试验设备、试验条件、试验步骤、试验结果及计算等的要求。本标准适用于检验铜芯聚烯烃绝缘铝塑综合护套市内通信电缆的环境性能,也适用于检验其它类似通信电缆的相关性能。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。YD/T837.1一1996铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第1部分总则3一般规定

环境性能试验除应符合本标准的规定外,还应符合YD/T837.1的规定。4试验方法

4.1护套耐环境应力开裂性能试验4.1.71试验设备

4.1.1.1热压机:制作模压试片的压板要大于模板。4.1.1.2两块硬质金属模板:厚度6士0.5mm,面积约为200mm×230mm。每块板应从一边钻一个孔到离板中心5mm的范围内,在孔内放置温度传感器。4.1.1.3两块隔离片:面积约200mm×230mm。例如:厚度为0.1~0.2mm的铝箔。4.1.1.4压膜:制作试片尺寸为150mm×180mm,厚度参照图7中C的尺寸,内圆角半径为3mm。4.1.1.5电热空气箱:强迫空气循环并附有降温速率为(5土0.5)C/h的程序装置。4.1.1.6冲片机和冲模:冲模应清洁,锋利无损伤,能冲切(38.0±2.5)mm×(13.0±0.8)mm的试片。指针式测厚仪:测量平面的直径为4mm~8mm,测量压力为50kPa-80kPa。4.1.1.7

装有刃片的刻痕装置见图1,刀片的形状尺寸见图2。4.1.1.9弯曲夹持装置见图3,用虎钳或其他合适的装置使其对称的闭合。4.1.1.10传递试片装置见图4,能将弯曲好的试片从弯曲夹持装置中一次传递到黄铜槽试片架内。4. 1. 1. 11

试片架见图5,用黄铜或不锈钢做成,可以容纳10个弯曲好的试片。4.1.1.12硬质玻璃试管:见图6,尺寸200mm×$32mm,能容纳装有试片的试片架,采用包有铝箔的软木塞塞住试管口。

中华人民共和国邮电部1996-04-04批准1996-09-01实施

YD/T837.4—1996

4.1.1.13加热容器:有足够的尺寸和容积,内可放置装有试片架的玻璃试管,应采用合适的设备使温度保持在50C土0.5℃。其热容量应足够大,以保证在放入试管后温度不会降到低于49℃。4.1.2试样制备

当成品电缆聚乙烯护套外径大于或等于30mm时,应在电缆护套上取样,用冲模和冲片机在护套上横向冲制38mm×13mm的试片10个,试片厚度等于护套厚度。当护套外径小于30mm时,应把用作电缆护套材料的原始粒料按以下步骤制备试片。注:如果电缆外径小于30mm,但其所用护套料与外径大于30mm的电缆所用护套料完全相同时,可只在外径大于30mm的电缆上取样。

4.1.2.1将-块清洁的隔离片放在模板上,再放上压模。在压模内放入90g士1g的粒料,此料在压膜中形成一均句薄层,然后放上另一块隔离片和另一块模板。将上述模压组件放人已预热到170C的热压机中,然后用不大于1kN的力使压机合拢,4.1.2.2当模板里的传感器指示的温度达到165℃~170℃时,应用热压机将50kN~~200kN的压力加到模压组件上,并保持2min,在此期间内,热压机的温度应一直保持在165℃~170℃范围内。4.1.2.3加压结束后取出模压组件。在不移动隔离片的情况下移去模板后,将模压的试片放入已预热到145℃土2℃(对LDPE及LLDPE),155℃士2℃(对MDPE)165C士2C(对HDPE)的电热空气箱中,箱内空气应能环绕试片自由流通,在此温度下保持1h,然后以(5土2)C/h的速度冷却至29C士1C,也允许把试样留在压机内冷却,实际冷却速率应用图表记录下来。4.1-2.4取出模压试片,用目力检查,除距边缘10mm以内的部分外,试片应光滑,不含任何气泡,突起和凹陷的痕迹。

HiiKAoNiKAca-

YD/T837.4—1996

1-后夹头,2--装入的试样;3—前夹头4—螺丝:5导杆图3

YD/T 837.4—1996

4.1.2.5用冲模和冲片机在试片中部(距边缘至少25mm处)冲制10个试片。用指针式测厚仪测量试片的厚度,试片的尺寸见图7。

4.1.2.6用带刀片的刻痕装置在模压试片或电缆试片的外侧上刻痕,模压试片的刻痕深度如图7所示,刀片应锋利无损伤,即使在很好的条件下片刻痕的次数不应超过100次。刻痕深度D沿长度方向必须均匀。当试片是从成品电缆上制备时,刻痕深度D按下式计算:D0. 150t+0. 05

式中:D——刻痕深度,mm;

一试片厚度,mm。

4.1.3试验条件Www.bzxZ.net

4.1.3.1试剂:10%(体积比)的IgepalCO-630水溶液或其他具有相同化学组分的水溶液,如TX-10水溶液。仲裁时采用Igepalco-630水溶液。注:

1试剂只能用次。

2碰到意外短的失效时间应当检查试剂的含水量。因为含水量略微超过规定最大值的1%,试剂的活性就会明显。增加。

3IgepalCO-630或类似试剂的水溶液应当在60~70C时,用搅拌器搅拌制取,搅拌时间至少为1h。试剂应当在制取后一周内使用。

聚乙烯护套复合物的密度

4.1.3.2浸泡时间:96h

4.1.3.3试片恒温温度:50℃土0.5℃4.1.4试验步骤

13.0±0.83.00~~3.300.50~0.6013.0±0.81-75~2.00.30~~0.40

4.1.4.1将刻痕朝上的10个试片放人弯曲夹持装置中,然后用虎钳或合适的装置以恒速合拢,保持30s~35s。

4.1.4.2用传递试片装置将弯曲好的试片从弯曲夹持装置中提出并放人试片架内。如果有些试片凸起太高,可用手将其按下。

4.1.4.3将试片架插人玻璃试管中,然后注入试剂至漫没试片架,用软木塞塞住试管口。试片应在弯曲后5min~10min内浸人试剂。

4.1.4.4充以试剂的试管应立即放入恒温的加热容器中,并开始计算时间。恒温的温度及时间按试验条件的规定。

4.1.5试验结果

KANi KAca-

YD/T837.4--1996

届时用正常目力或校正目力观察10个试片是否有开裂。当观察到试片上有一个裂纹时,该试片即判为失效试片。

通常,环境应力开裂从刻痕上开始并沿着与其成直角的方向发展。在规定试验时间内没有一个试片失效,则试验合格。如有一个试片失效,允许用另外10个试片重做一次试验,若没有一个试片失效,则试验合格。4.2成品电缆低温弯曲性能试验

4.2.1试验设备

4.2.1.1低温箱容积适当,有效工作区温度能满足20℃士2℃。4.2.1.2弯曲设备:表面非导热的芯轴,如木轴。4.2.2试样制备

从成品电缆上截取适当长度的电缆一段。铠装电缆应在加铠前样或切取后剥去铠装层,自承式电缆应去掉吊线。

4.2.3试验条件

试验温度及时间

弯曲设备芯轴直径

4.2.4试验步骤

电缆外径

≥40mm

-20℃±2℃

4.2.4.1将试样置于低温箱中,试验温度及时间接试验条件的规定。4.2.4.2届时在低温箱内或取出立即进行以下试验:≥4h

芯轴直径

为电缆外径的15倍

为电缆外径的20倍

将试样屏蔽重选部分向外,绕着一根具有规定直径(按试验条件规定)的心轴弯曲180°,然后弄直再朝反方向弯曲180°,完成第一个弯曲周期然后将试样拉直,旋转90°,进行第二个弯曲周期的弯曲试验。弯曲的速率应使试验在1min内完成两个周期。4.2.5试验结果

在电缆试样温度回升至室温后,用目力检查试样弯曲面上护套是否有裂纹,剥去护套,屏蔽上是否有裂纹,如有内护套,则剥去屏蔽,检查内护套上是否有裂纹。4.3填充式电缆的滴流试验

4.3.1试验设备

4.3.1.1电热老化箱或烘箱:有效工作区的温度偏差应不大于士2℃C。4.3.1.2锋利的冲万。

4.3.2试样制备

4.3.2.1用锋利的冲刀(或其他工具),从填充电缆上截取三段长约300mm的试样,将试样-端的护套剥去约120mm,然后再将屏蔽和内护套或包带层剥去约70mm,暴露出缆芯。4.3.2.2轻微抖动缆芯,均勾散开芯线。4.3.3试验条件

试验温度:65℃士1℃:

恒温时间:24h。

4.3.4试验步骤

将3个试样垂直悬挂在热老化箱的有效工作区,试样之间要保持一定距离,散开芯线的一端向下,试验温度及时间按试验条件的规定。4.3.5试验结果

YD/T 837.4.1996

在试验期满后,用目力检查是否有填充复合物从缆芯或缆芯与护套的界面流出或滴出。4.4填充式电缆的渗水试验

填充式电缆的渗水试验分为L型方法和T型方法。采用L型或T型方法按产品标准的规定。4.4.1试验设备

4.4.1.11型(用于L型方法)及T型(用于T型方法)水套:见图8及图9。能密封在电缆护套上,其垂直部分的长度应略大于1m,其上刻有1m的高度标记,并能观察其中的水位。4.4.1.2含水溶性荧光染料的水溶液:荧光材料通常用荧光素钠盐,其浓度约为0.2g/L。4.4.1.3紫外线灯:输出功率9W。4.4.2试样制备

4.4.2.1L型方法

从成品电缆端部取一段3m长的电缆试样。4.4.2.2T型方法

从成品电缆端部取大约3.5m长的电缆试样,在距试样一端3m处轴向剥去25mm长的护套环,包带也同样剥去。如有外护层,外护层可除去。试样的另一端用端帽密封在护套上,或用其他有效方法防止水从此端流出。

4.4.3试验条件

4.4.3.1荧光染料水溶液应对试样中心形成1m高的水头。4.4.3.2试验温度:20℃C士5℃,气压:86kPa~100kPa,试验时间:24h。必要时试样应在试验温度下预处理适当的时间,以达到均衡。4.4.4试验步骤

4.4.4.1在L型方法中,将试样水平安置并插入I型水套的水平部分,使水套口与电缆护套之间密封,但不能太紧,否则水滴通过电缆中填充复合物的空隙时将受到阻碍。水套的垂直部分应竖直向上地安置固定。如图8所示。

荧光染料水溶液

进明水密 L 型套管 -—

荧光染料水溶液

透明水密工型套管

缆芯内护套

4.4.4.2在T型方法中,将试样水平安置并将T型水套跨装在缆芯暴露部分,使水套口与电缆护套之38

HiiKAoNiKAca-

YD/T837.4—1996

间密封,但不能太紧,否则水滴通过电缆中填充复合物的空隙时将受到阻碍。水套的垂直部分应竖直向上地安置固定。如图9所示。

4.4.4.3按试验条件规定的水头高度、温度及时间进行试验。4.4.5试验结果

试验完毕,在试样3m长的远处一端用紫外灯检查是否有荧光染料。4.5非填充式电缆护套完整性试验4.5.1试验设备

4.5.1.1充气设备

4.5.1.2气压表:分辨率应不大于1kPa。4.5.2试样制备

试样为制造长度的成品电缆或挤好内护套的半成品电缆,两端用热缩套管密封,并至少一端有气门嘴,另一端有气压表。

4.5.3试验条件

4.5.3.1充入电缆的气体应为干燥空气或氮气,每立方米的含水量应不大于1.5g。4.5.3.2在电缆全长气压均衡后的干燥气体压力应为50kPa~~100kPa。4.5.4试验步骤

4.5.4.1用充气设备充入干燥气体。4.5.4.2观察气压表读数,待电缆全长气压均衡后,记录气压读数。4.5.4-3在产品标准规足的时间以启,再测量一次气压,并记录读数。4.5.5试验结果

经温度和大气压修正后的两软气压值应相等。4.6填充式电缆护套完整性试验

4.6.1试验设备

直流或工频火花试验机的输出电压幅度(或有效值应能满足产品标准的要求。直流输出电压值的偏差应不超过标称值的土3%,输出电压脉动系数应不大于5%。工频试验电压的波形应接近正弦波,两个半波应尽可能相同,且峰值与有效值之比为√2士5%,电极长度应使电缆通过电极的时间足以检测出护套上的缺陷。

4.6.2试验步骤

在护套挤出生产线上,把经冷却干燥后的成品电缆护套经过火花试验机,电缆的屏蔽铅带应接地,所施加的试验电压按产品标准的规定,并由火花试验机的击穿指示器指示是否有击穿。当发生击穿时,应及时将击穿处做好标记,以便返修。4.6.3试验结果

试验结果以有无击穿表示。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。