YD/T 1092-2000

基本信息

标准号: YD/T 1092-2000

中文名称:无线通信用 50Ω 泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆

标准类别:通信行业标准(YD)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1153667

相关标签: 无线通信 泡沫 聚乙烯 绝缘 皱纹 铜管 导体 射频 同轴电缆

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YD/T 1092-2000.Foamed Polyethylene Di electric, Corrugated Copper -tube Outer Conductor 50 ohm Radio Frequency Coaxial Cable for wireless communications.

1范围

YD/T 1092规定了无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆的产品分类、技术要求、试验方法、检验规则和产品标志、包装等。

YD/T 1092适用于制造和使用无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆(以下简称为:电缆)。

YD/T 1092规定的产品主要用于连接无线电通信设备至天线以及射频电子设备之间的相互连接,其工作频率范围主要为100~2500MHz。

2引用标准

下列标准所含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1409-88固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法

GB/T 1527-1997铜及铜合金拉制管

GB 2059-89纯铜带

GB 2828-87逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 2829-87周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)

GB/T 2951.23-94电线电缆机械物理性能试验方法弯曲试验

GB/T 2951.37-94电线电缆机械物理性能试验方法氧化诱导期试验

GB/T 2951-1997电缆绝缘和护套材料通用试验方法

GB/T 3048-94电线电缆电性能试验方法

GB 3953-83电工圆铜线

GB 4909-85裸电线试验方法

1范围

YD/T 1092规定了无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆的产品分类、技术要求、试验方法、检验规则和产品标志、包装等。

YD/T 1092适用于制造和使用无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆(以下简称为:电缆)。

YD/T 1092规定的产品主要用于连接无线电通信设备至天线以及射频电子设备之间的相互连接,其工作频率范围主要为100~2500MHz。

2引用标准

下列标准所含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1409-88固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法

GB/T 1527-1997铜及铜合金拉制管

GB 2059-89纯铜带

GB 2828-87逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 2829-87周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)

GB/T 2951.23-94电线电缆机械物理性能试验方法弯曲试验

GB/T 2951.37-94电线电缆机械物理性能试验方法氧化诱导期试验

GB/T 2951-1997电缆绝缘和护套材料通用试验方法

GB/T 3048-94电线电缆电性能试验方法

GB 3953-83电工圆铜线

GB 4909-85裸电线试验方法

标准图片预览

标准内容

中华人民共和国通信行业标准

无线通信用502泡沫聚乙烯

绝缘皱纹铜管外导体射频同轴电缆Foamed Polyethylene Dielectric,Corrugated Copper-tube OuterConductor50 ohm Radio Frequency Coaxial Cable for wireless communicationsYD/T1092—2000

本标准非等效采用美国军用标准MIL-C-28830(1994)“CABLE,RADI0FREQUENCY,COAXIA,SEMIRIGID,CORRUGATEDOUTERCONDUCTOR,GENERALSPECIFICATION”(泡沫介质,轧纹外导体,半硬射频同轴电缆总规范),其中“衰减常数”、“电压驻波比”高于美国军用标准的规定。在制定本标准电缆产品的要求时还参考了中华人民共和国国家军用标准GJB1934-1994《皱纹外导体半硬同轴射频电缆总规范》以及国际上同类电缆产品制造公司的产品标准、产品资料及其它相关技术资料。本标准中末包括美国军用标准规定的特性阻抗为75的射频同轴电缆产品系列:在特性阻抗为50的射频同轴电缆产品系列中,本标准增加了规格代号为32的产品(相当于1-1/4\规格)。

本标准为首次制定的有关该类产品的中华人民共和国通信行业标准。本标准的附录A为提示的附录。

本标准的附录B为提示的附录。

本标准的附录C为提示的附录。

本标准由信息产业部电信科学研究院提出并归口。本标准起草单位:成都电缆股份有限公司成都中菱无线通信电缆有限公司本标准主要起草人:代康李建国范先念李保安戴晓怡郭菲2000-11-28发布2001-05-01实施中华人民共和国信息产业部发布1范围

本标准规定了无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆的产品分类、技术要求、试验方法、检验规则和产品标志、包装等。本标准适用于制造和使用无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆(以下简称为:电缆)。

本标准规定的产品主要用于连接无线电通信设备至天线以及射频电子设备之间的相互连接,其工作频率范围主要为100~2500MHz。2引用标准

下列标准所含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB1409-88

固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法

GB/T1527-1997

GB2059-89

GB2828-87

GB2829-87

GB/T 2951.23-94

GB/T 2951.37-94

GB/T 2951-1997

GB/T 3048-94

GB 3953-83

GB4909-85

GB 6995.3-86

GB8806-88

GB11327.1-1999

GB12666-90

GB/T 12792-91

GB15065-94

铜及铜合金拉制管

纯铜带

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电线电缆机械物理性能试验方法弯曲试验电线电缆机械物理性能试验方法氧化诱导期试验电缆绝缘和护套材料通用试验方法电线电缆电性能试验方法

电工圆铜线

裸电线试验方法

电线电缆识别标志第3部分:电线电缆识别标志塑料管材尺寸测量方法

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆一般试验和测量方法电线电缆燃烧试验方法

射频电缆阻抗不均匀性测量方法电线电缆用黑色聚乙烯塑料

GB/T17737.1-1999射频电缆第1部分:总规范一总则、定义、要求和试验方法(idtIEC61196-1,1995)

JB/T 8137-1995

SJ/T 11223-2000

(eqvASTMB566-93)

YD/T322-1996

YD/T 837-1996

3产品分类

3.1电缆型号

电线电缆交货盘

铜包铝线

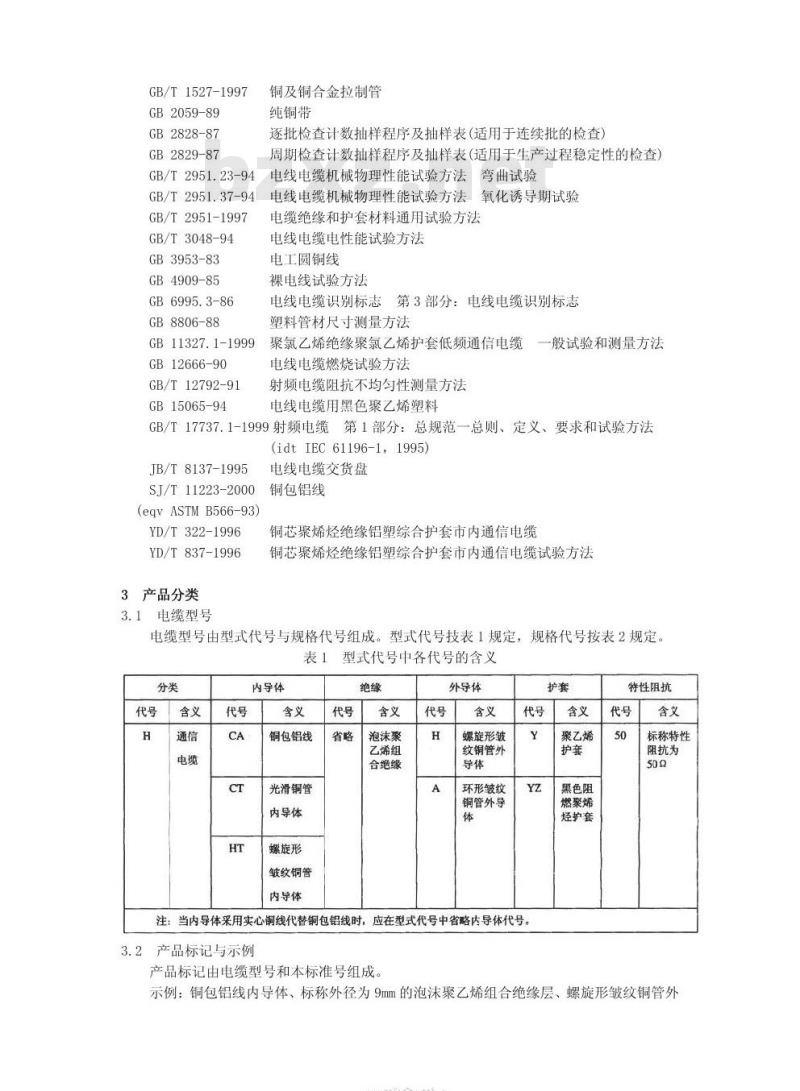

铜芯聚烯烃绝缘铝塑综合护套市内通信电缆铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法电缆型号由型式代号与规格代号组成。型式代号技表1规定,规格代号按表2规定。表1型式代号中各代号的含义

内导体

铜包铝线

光滑铜管

内导体

螺旋形

皱纹铜管

内导体

泡沫聚

乙烯组

合绝缘

外导体

螺旋形皱

纹铜管外

环形皱纹

铜管外导

注:当内导体采用实心铜线代替铜包铝线时,应在型式代号中省略内导体代号。3.2产品标记与示例

产品标记由电缆型号和本标准号组成。含义

聚乙烯

黑色阻

燃聚烯

烃护套

特性阻抗

标称特性

阻抗为

示例:铜包铝线内导体、标称外径为9mm的泡沫聚乙烯组合绝缘层、螺旋形皱纹铜管外TTKAONYKACa-

导体、黑色聚乙烯护套、标称特性阻抗为50的射频同轴电缆标记为:HCAHY-50-9YD/T1092—2000Www.bzxZ.net

内导体标称外径

绝缘层标称外径(mm)

规格代号

4技术要求

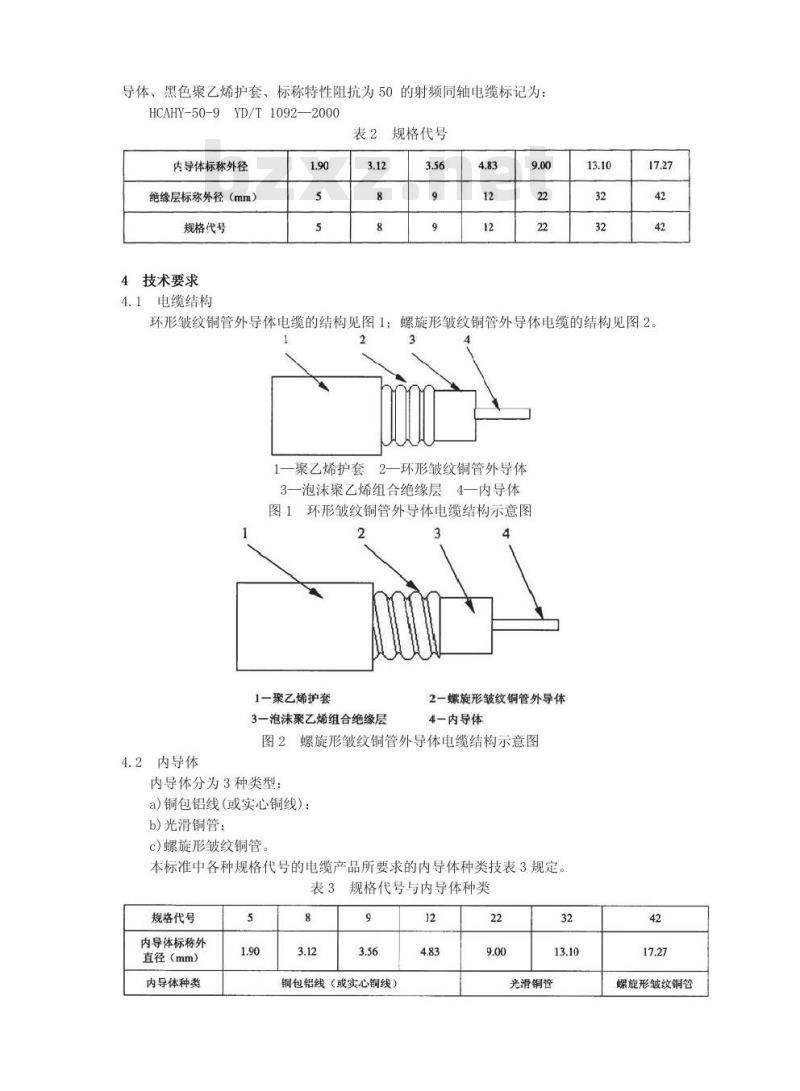

4.1电缆结构

规格代号

环形皱纹铜管外导体电缆的结构见图1:螺旋形皱纹铜管外导体电缆的结构见图2。2

1一聚乙烯护套2一环形皱纹铜管外导体3一泡沫聚乙烯组合绝缘层4一内导体图1环形皱纹铜管外导体电缆结构示意图2

1一聚乙烯护套

3一泡沫聚乙烯组合绝缘层

2一螺旋形皱纹铜管外导体

4一内导体

图2螺旋形皱纹铜管外导体电缆结构示意图4.2内导体

内导体分为3种类型:

a)铜包铝线(或实心铜线):

b)光滑铜管;

c)螺旋形皱纹铜管。

本标准中各种规格代号的电缆产品所要求的内导体种类技表3规定。表3规格代号与内导体种类

规格代号

内导体标称外

直径(mm)

内导体种类

铜包铝线(或实心铜线)

光滑铜管

螺旋形皱纹铜管

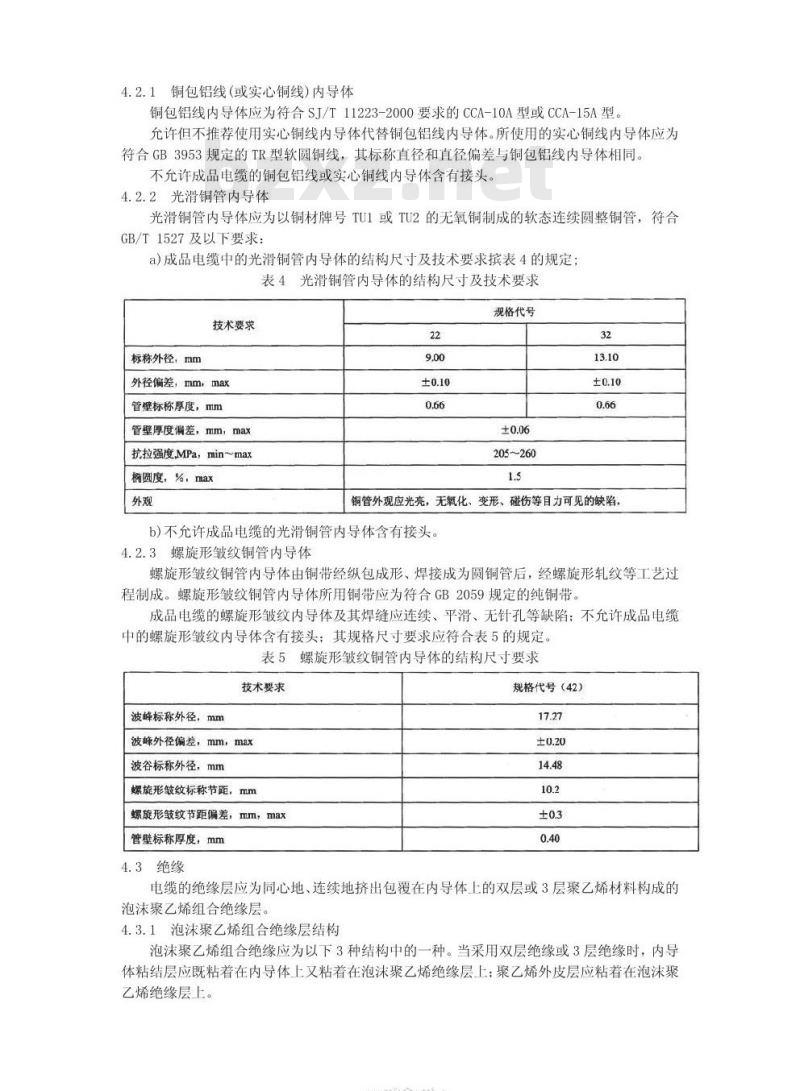

4.2.1铜包铝线(或实心铜线)内导体铜包铝线内导体应为符合SJ/T11223-2000要求的CCA-10A型或CCA-15A型。允许但不推荐使用实心铜线内导体代替铜包铝线内导体。所使用的实心铜线内导体应为符合GB3953规定的TR型软圆铜线,其标称直径和直径偏差与铜包铝线内导体相同。不充许成品电缆的铜包铝线或实心铜线内导体含有接头。4.2.2光滑铜管内导体

光滑铜管内导体应为以铜材牌号TU1或TU2的无氧铜制成的软态连续圆整铜管,符合GB/T1527及以下要求:

a)成品电缆中的光滑铜管内导体的结构尺寸及技术要求槟表4的规定;表4光滑铜管内导体的结构尺寸及技术要求技术要求

标称外径,mm

外径偏差,mm,max

管壁标称厚度,mm

皆壁厚度偏差,mm,max

抗拉强度,MPa,min~max

椭圆度,%,max

规格代号

205~260

铜管外观应光亮,无氧化、变形、碰伤等目力可见的缺陷b)不允许成品电缆的光滑铜管内导体含有接头。4.2.3螺旋形皱纹铜管内导体

螺旋形皱纹铜管内导体由铜带经纵包成形、焊接成为圆铜管后,经螺旋形轧纹等工艺过程制成。螺旋形皱纹铜管内导体所用铜带应为符合GB2059规定的纯铜带。成品电缆的螺旋形皱纹内导体及其焊缝应连续、平滑、无针孔等缺陷;不允许成品电缆中的螺旋形皱纹内导体含有接头;其规格尺寸要求应符合表5的规定。表5螺旋形皱纹铜管内导体的结构尺寸要求技术要求

波峰标称外径,mm

波峰外径偏差,mm,max

波谷标称外径,mm

螺旋形皱纹标称节距,mm

螺旋形皱纹节距偏差,mm,max

管壁标称厚度,mm

规格代号(42)

电缆的绝缘层应为同心地、连续地挤出包覆在内导体上的双层或3层聚乙烯材料构成的泡沫聚乙烯组合绝缘层。

4.3.1泡沫聚乙烯组合绝缘层结构泡沫聚乙烯组合绝缘应为以下3种结构中的一种。当采用双层绝缘或3层绝缘时,内导体粘结层应既粘着在内导体上又粘着在泡沫聚乙烯绝缘层上:聚乙烯外皮层应粘着在泡沫聚乙烯绝缘层上。

FTYKAONYKACa

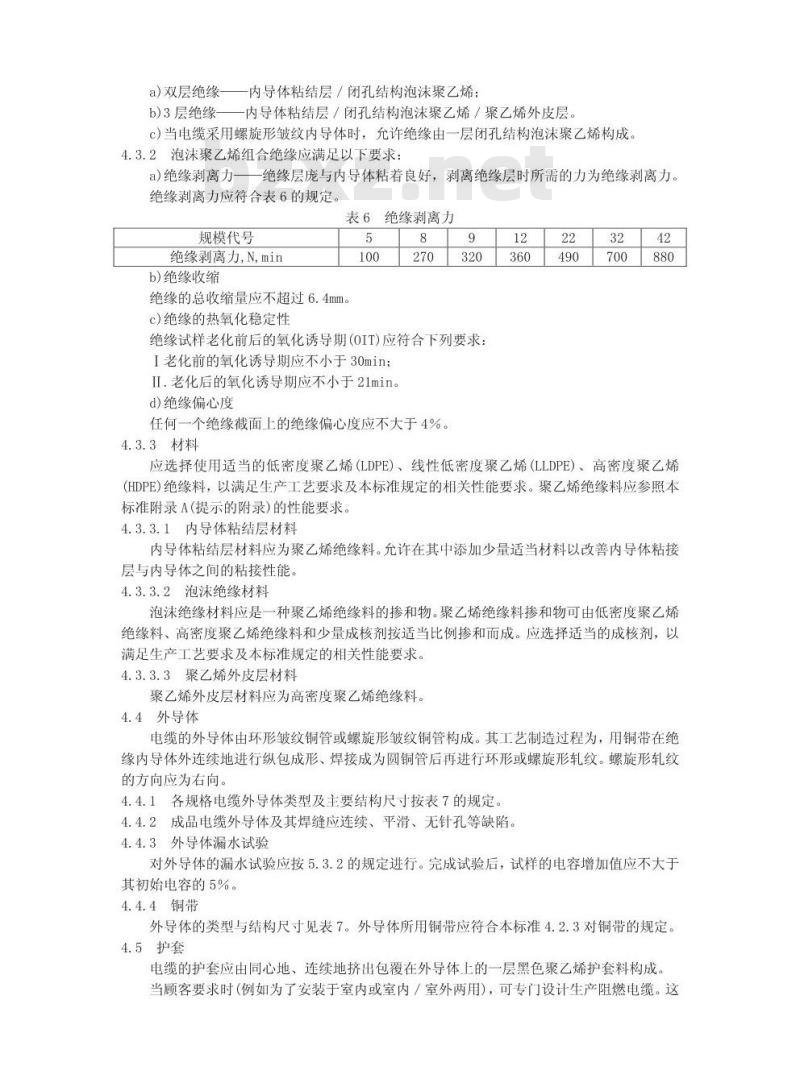

a)双层绝缘一一内导体粘结层/闭孔结构泡沫聚乙烯:b)3层绝缘一一内导体粘结层/闭孔结构泡沫聚乙烯/聚乙烯外皮层c)当电缆采用螺旋形皱纹内导体时,充许绝缘由一层闭孔结构泡沫聚乙烯构成。4.3.2泡沫聚乙烯组合绝缘应满足以下要求:a)绝缘剥离力一一绝缘层庞与内导体粘着良好,剥离绝缘层时所需的力为绝缘剥离力。绝缘剥离力应符合表6的规定。

表6绝缘剥离力

规模代号

绝缘剥离力,N,min

b)绝缘收缩

绝缘的总收缩量应不超过6.4mm。c)绝缘的热氧化稳定性

绝缘试样老化前后的氧化诱导期(OIT)应符合下列要求:I老化前的氧化诱导期应不小于30minI.老化后的氧化诱导期应不小于21min。d)绝缘偏心度

任何一个绝缘截面上的绝缘偏心度应不大于4%。4.3.3材料

应选择使用适当的低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE)绝缘料,以满足生产工艺要求及本标准规定的相关性能要求。聚乙烯绝缘料应参照本标准附录A(提示的附录)的性能要求。4.3.3.1:内导体粘结层材料

内导体粘结层材料应为聚乙烯绝缘料。允许在其中添加少量适当材料以改善内导体粘接层与内导体之间的粘接性能,

4.3.3.2泡沫绝缘材料

泡沫绝缘材料应是一种聚乙烯绝缘料的掺和物。聚乙烯绝缘料掺和物可由低密度聚乙烯绝缘料、高密度聚乙烯绝缘料和少量成核剂按适当比例掺和而成。应选择适当的成核剂,以满足生产工艺要求及本标准规定的相关性能要求。4.3.3.3聚乙烯外皮层材料

聚乙烯外皮层材料应为高密度聚乙烯绝缘料。4.4外导体

电缆的外导体由环形皱纹铜管或螺旋形皱纹铜管构成。其工艺制造过程为,用铜带在绝缘内导体外连续地进行纵包成形、焊接成为圆铜管后再进行环形或螺旋形轧纹。螺旋形轧纹的方向应为右向。

4.4.1各规格电缆外导体类型及主要结构尺寸按表7的规定。4.4.2成品电缆外导体及其焊缝应连续、平滑、无针孔等缺陷。4.4.3外导体漏水试验

对外导体的漏水试验应按5.3.2的规定进行。完成试验后,试样的电容增加值应不大于其初始电容的5%。

4.4.4铜带

外导体的类型与结构尺寸见表7。外导体所用铜带应符合本标准4.2.3对铜带的规定。4.5护套

电缆的护套应由同心地、连续地挤出包覆在外导体上的一层黑色聚乙烯护套料构成。当顾客要求时(例如为了安装于室内或室内/室外两用),可专门设计生产阻燃电缆。这类阻燃电缆以规格代号为12以下的电缆为主。当生产阻燃电缆时,应使用符合相应产品标准要求的无卤阻燃聚烯烃护套料,并允许在外导体上绕包阻燃包带。成品电缆的耐燃烧性应符合4.6.1.6的要求。

表7外导体类型与结构尺寸

规格代号

外导体类型

波蜂标称外径.mm

波峰外径偏差,mm;max

波谷标称外径,mm

皱纹标称节距,mm

皱纹节距偏差,mm,max

管壁标称厚度.mm

螺旋形皱纹

环形皱纹

螺旋形皱

纹铜管

环形皱纹

注:规格代号为8的电缆允许采用螺旋形皱纹外导体,其技术要求在考惠中。4.5.1护套应满足以下要求:

环形皱纹

a)在同一护套截面上,护套最小厚度、最大外径应符合表8的要求。表8护套最小厚度、最大外径要求规格代号

护套最小厚度,mm

护套最大外径

b)成品电缆护套的机械物理性能9

环形皱

纹铜管

环形皱纹

从成品电缆上取下的护套应符合YD/T322-1996中3.7.13规定的聚乙烯护套机械物理性能要求。

c)护套外观

电缆护套应光滑、平整,无孔洞、裂缝、气泡和凹陷等缺陷。d)电缆护套生产过程中应进行交流火花试验,应无击穿点。火花试验电压应槟表9的规定。

4.5.2护套料

聚乙烯护套料应为线性低密度聚乙烯(LLDPE)或中密度聚乙烯(MDPE)护套料,含有(2.60.25)%均匀分布的碳黑。聚乙烯护套料应符合GB15065规定的要求,并座按YD/T837.4中4.1的规定制作试片,进行耐环境应力开裂性能试验。聚烯烃阻燃护套料应参照本标准附录B(提示的附录)的规定。

4.5.3电缆的标志

成品电缆标志应符合GB6995.3的要求。电缆护套上应沿其长度方向每间隔不大于1m印制有制造厂名或其代号、制造年份、电缆型号、长度,标志应清晰可辨,颜色为白色。长度标志以m为单位,其标称间距为1m,误差应不大于5。如第一次印制的标志不符合上述要求,充许采用以下方法进行修正:a)可在护套另一侧,用与第一次印制时不同且容易辨认的颜色重新标志,但新的长度标志应从5000m开始,以示区别。

b)可采用丙酮或类似清洗溶液将原印字擦净后重印。4.6成品电缆的性能要求

TTKAONYKACa-

4.6.1机械物理性能与环境性能

4.6.1.1冷弯曲

对电缆的冷弯曲试验应按5.5.1的规定进行。完成试验后,当用正常或矫正视力检查时,试样的护套应无任何可见的开裂、裂纹或其它损伤。在进行检查之前,允许试样恢复至室温4.6.1.2温度循环

对电缆的温度循环试验应按5.5.2的规定进行。完成试验后,当用正常或矫正视力检查时,试样的护套应无任何可见的开裂、裂纹或其它损伤;试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.3温度冲击

对电缆的高低温冲击试验应按5.5.3的规定进行。完成试验后,电缆试样内导体轴向尺寸变化应不大于1.6mm,绝缘层轴向尺寸变化应不大于3.2mm。4.6.1.4重复弯曲

对电缆的重复弯曲试验应按5.5.4的规定进行。完成试验后,当用正常或矫正视力检查时,试样的金属部件应无裂纹或断裂:试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.5抗压性

对电缆的抗压性试验应按本标准5.5.5的规定进行。完成试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.6阻燃电缆的耐燃烧性

阻燃电缆耐燃烧性应能通过GB12666.2中规定的第一种试验(标志为DZ-1)或GB12666.5中规定的C类试验(标志为SZ-C);发烟浓度应能通过GB/T13666.7规定的试验。表9电气性能要求

内导体

直流电阻

(20C)max

锅包铝线

实心翻线

光滑钢管

螺缺装绞铜管

外导体直流电阻(20℃),max

纯缘介电强度(de:Imin)

绝缘电阻,min

护套火花试验((a,有效值)

相对传物速度

平均特性阻抗

豪诚常数(20℃):maX

dB/100m

4002500

续表9

衰减常数(20),max

移动通信频段

电压胜波比

(VSWR)

工作缴段

8002000

100~230

260~300

320~480

800~900

8801000

1400~1500

17001900

1860-2000

2000~2250

2250~2500

规格代

1)电绩电压驻被比应待合本表“移动通信题段”的娶求,并在合同规定的1个或2个“工作频段”内符合相对成的要求,2)用户对特定工作频段下的电气性能有待殊要求时,可在合同中进行规定。3)相对传输速度、电客为标称值。作为电缆的工程使用数据,谢试但不考核。4.6.2成品电缆的电气性能

4.6.2.1导体的连续性

电缆的内导体、外导体应分别沿电缆长度连续。4.6.2.2电缆的其它电气性能应符合表9的要求。4.7电缆制造长度

4.7.1电缆的标称制造长度应为100m的整数倍,4.7.2根据供需双方的协议,可按协议长度交货5试验方法

5.1内导体试验方法

5.1.1铜包铝(或实心铜线)的试验方法铜包铝线(或实心铜线)的直径应按GB4909.3的规定进行测量。5.1.2光滑铜管内导体的试验方法5.1.2.1结构尺寸与偏差

以分度0.01mm的千分尺,在内导体上沿圆周大约均匀分布的4个位置进行a)外径—

测量。

b)管壁厚度一—应该GB8806进行测量。测量结果以读取的最小读数表示。c)椭圆度一一以分度0.01mm的干分尺在内导体圆周上的不同位置反复测量相互垂直的两个外径:

当两个外径值的差值最大时,记录这两个外径值并按下式计算椭圆度。椭圆度=[2(D1—D2)/(D1+D2)]100%其中,D1为铜管横截面上测得的较大外径值,mm;D2为与D1同一横截面上测得的较小外径值,mm。

5.1.3螺旋皱纹内导体的试验方法HTKAONYKAca

从成品电缆上截取约15倍标称轧纹节距长的一段电缆并将其校直,以适当的方法去除电缆护套、外导体、绝缘并避免损伤内导体。制成试样后,结构尺寸的测量按5.3.1的规定进行。其中,应选择管壁测厚仪或对其动触点、定触点进行适当的加工,使得管壁测厚仪的动杆前端为探针状,半球形动触点的半径不大于0.25mm;定触点圆片厚度为(0.5~1)mm,其边缘的曲率半径不大于0.25mm。5.2绝缘的试验方法

5.2.1绝缘的偏心度

光滑内导体电缆的绝缘偏心度应接GB/T17737.1-1999的定义进行测量和计算螺旋形内导体电缆的绝缘偏心度试验方法待定。5.2.2绝缘剥离力

应按GB/T11327.1的规定测试绝缘剥离力,应截取总长度约115mm的试样并保留(80土1)mm长的绝缘层进行试验。

5.2.3绝缘收缩

绝缘收缩试验应该GB/T2951.3的规定进行,截取20mm长的绝缘导体,在中间部分标出150mm长的绝缘,将标记线外绝缘除去,将制取的试样放在循环通风烘箱里,在(115土3)℃下保持4h,然后冷却至室温,切割绝缘试样时引起的收缩量应计入总收缩量中。5.2.4绝缘的热氧化稳定性一一氧化诱导期试验方法绝缘的氧化诱导期试验应按GB/T2951.37规定的方法进行,并应依照以下规定:a)老化前、后氧化诱导期试验的试样取自同一根成品电缆,且相邻截取;老化前电缆试样长约900mm,在其两端及中间部分,分别削取大约等量的泡沫绝缘试样(不含内导体粘结层或外皮层)。将这3个绝缘试样分别放入去除油脂的铝杯重进行氧化诱导期试验。b)用于老化后氧化诱导期试验的电缆试样长约100mm,将其放在(90土2)℃的循环空气烘箱里者化14d。老化后在其上面削取泡沫绝缘试样(不含内导体粘结层或外皮层),将该绝缘试样放入去除油脂的铝杯里进行氧化诱导期试验。c)老化前后氧化诱导期试验均在(190土1)℃下进行5.3外导体的试验方法

5.3.1外导体的结构尺寸

从成品电缆上截取约15倍标称轧纹节距长的一段电缆并将其校直,以适当的方法去除电缆护套并避免损伤外导体。制成试样后,结构尺寸的测量按以下规定进行:a)波峰外径一一以分度0.01mm的游标卡尺在外导体皱纹的波峰上,在沿圆周大约均匀分布的4个位置进行测量。测量时应以游标卡尺对外导体皱纹波峰外径的最大点进行测量。b)皱纹节距一一以分度0.01mm的游标卡尺测量至少5个连续的节距长度,计算其平均值。

c)螺旋皱纹外导体波谷外径一一用不易伸缩的适当材料制成的细线(直径不大于0.25mm),沿外导体皱纹的波谷缠绕至少6个皱纹节距,将细线适当拉紧并在细线上以适当方法作出两点标记。此两点标记应在一条电缆轴线的平行线与细线的交叉点作出,标记点间座包含至少5个皱纹节距。测量细线拉直后两点标记间的长度并按下式计算波谷外径。应在试样的两端分别进行波谷外径的测试。波谷外径=/(L/n)—p2/元-△

其中:L标记间的直线长度,mm;n——标记间的节距数:

△——测试用细线直径:

P—实测皱纹节距平均值,mm。

d)环形皱纹外导体的波谷外径一以分度0.01mm的游标卡尺在外导体皱纹的波谷上,在沿圆周大约均匀分布的4个位置进行测量。测量时应以游标卡尺对外导体皱纹波谷外径的最小点进行测量。

e)管壁厚度一—按本标准5.1.2.1中b)的规定进行测量。5.3.2外导体漏水试验

从已完成外导体生产工序的半成品电缆上截取约2m长的试样,测试其初始电容值。将试样放入装满水的可加压水箱中,使得至少1.5m的试样浸入水中而其两端暴露在空气中。此时将水加压到0.17MPa并至少保持8h。然后取出试样,在1h内重新测试其电容值并计算出电容增加值与其初始电容值的百分比。试验中,电容测试系统的精度应达到土1%5.4电缆护套的试验方法

5.4.1护套外观

护套外观应用正常或矫正视力检查。5.4.2护套外径

护套外径应GB/T2951.1的规定进行测量。5.4.3护套最小厚度

护套的最小厚度应按GB/T2051.1的规定进行测量。5.4.4成品电缆护套的机械物理性能成品电缆护套的机械物理性能试验应该YD/T837.3的规定进行。5.4.5聚乙烯护套的碳黑含量

聚乙烯护套购碳黑含量应按YD/T837.3的规定进行。5.5成品电缆机械物理性能和环境性能试验方法5.5.1冷弯曲

成品电缆的冷弯曲试验应按GB/T2951.23的规定进行。将电缆试样放入低温试验箱内,在(-30土2)℃温度条件下放置48h进行低温处理。然后取出试样,在30s内进行一次弯曲。弯曲试验用圆柱体直径应符合表10的规定。5.5.2温度循环

a)试样长度一一电缆试样的长度应足以缠绕芯轴一整圈(360°)。缠绕电缆的芯轴直径应符合表10的规定。

b)试验前的“电压驻波比”测试一一在进行试验前,按5.6.10规定的方法测试其在表9规定的所有“工作频段”内的“电压驻波比”。测试结果应符合表9对“移动通信频段”的要求,并在至少2个“工作频段”内符合相对应的要求。记录所有“电压驻波比”符合要求的“工作频段”。

c)温度循环试验一一将经测试符合b)条规定的电缆试样安装好连接器后,缠绕在规定直径的芯轴上并以适当方法固定好。将缠好电缆的芯轴放入循环通风试验箱内并经受表11规定的温度循环试验,共进行10个循环。d)试验后的“电压驻波比”测试一一在温度循环试验结束后,接本标准5.6.10规定的方法测试电缆试样在进行b)条规定的测试后记录的“工作频段”内的“电压驻波比”。表10

弯曲直径要求

电缆规模代号

冷弯曲:mm

温度循环:mm

重复弯曲,mm

温度循环

温度循环要求

FTYKAONYKACA-

5.5.3温度冲击

5.5.3.1取一段约300mm长的电缆,按图3所示制备试样。试样两端各暴露约25mm长的内导体和约25mm长的绝缘层。应垂直于电缆试样的纵向轴线整齐地切除电缆的护套、外导体、绝缘层(应使用刀片或其等效工具切除绝层)。25m

图3温度冲击试验试样端头处理示意5.5.3.2试验开始前,应以分度0.01mm的游标卡尺测量并记录试样两端露出的内导体和绝缘层的轴向长度。在整个试验期间内,应将试样放在适当的网屏上以便于试验操作。5.5.3.3将放有试样的网屏放置在温度为(803)℃的空气循环烘箱内至少保持物。然后将试样从烘箱中取出,并在2min内放入温度为(-502)℃的试验冷冻箱内至少保持4h,随后取出试样并使其达到室温。

5.5.3.4在试验结束时,以分度0.01mm的游标卡尺测量并记录试样两端内导体和绝缘层的轴向长度。

5.5.3.5高低温冲击试验和测量应再重复3次(共4次),分别记录试样内导体轴向尺寸变化的最大值和绝缘层轴向尺寸变化的最大值。5.5.4重复弯曲

进行重复弯曲试验的电缆试样长度应足以绕规定直径的芯轴3整圈。弯曲电缆的芯轴直径应符合表10的规定。将电缆试样的一端固定在芯轴圆周上、圆周角约45的两点上。将电缆试样绕芯轴转绕不小于一整围,解开电缆,捡其自由端并将其拉直。应以1~5r/min的速度进行试样的卷绕和解绕;共作15次。在卷绕和解绕过程中,电缆试样的弯曲部分应始终贴在芯轴的表面上。

在试验进行前、结束后,按本标准5.5.2中b)条、d)条的规定测试电缆试样的“电压驻波比”。

5.5.5抗压性

成品电缆的抗压性试验应按GB/T17737.1-1999的规定进行,并采用以下细则:a)应采用可移动钢板进行试验,可移动钢板的边缘倒角半径应不小于2mm。b)对于各种规格的电缆试样,试验时应加载的总负荷按表12的规定。c)试验时,负荷加载持续时间应为20min。d)在试验进行前、结束后,应分别接5.5.3中b)条、d)条的规定测试电缆试样的“电压驻波比”

抗压性试验加载总负荷要求见表12。表12抗压性试验加载总负荷要求电缆规模代号

加载总负荷,kg

5.5.6阻燃电缆的耐燃烧性能应该GB12666.5及GB12666.7的规定进行试验,5.5.7电缆长度标志误差

电缆长度标志误差测试应按YD/T837.5的规定进行。5.6电气性能试验

5.6.1导体的连续性

成品电缆导体的连续性应按YD/T837.2的规定进行试验,5.6.2内、外导体直流电阻

成品电缆的内、外导体直流电阻应按GB/T17737.1的规定进行测试。铜包铝线内导体的直流电阻温度系数为0.00405/℃;铜导体的直流电阻温度系数为0.00393/℃。5.6.3绝缘介电强度

成品电缆的绝缘介电强度试验应接GB/T17737.1的规定进行并采用以下细则:a)试验仅在成品电缆上进行:

b)应将电压加到电缆的内导体上,外导体接地:c)试验电压应符合表9的规定。

5.6.4绝缘电阻

成品电缆的绝缘电阻测试应接GB/T17737.1的规定进行并采用以下细则:a)应将电压加到电缆的内导体上,外导体接地:b)测试电压应不低于200V。

5.6.5护套火花试验

成品电缆的护套火花试验座按GB/T17737.1的规定进行,试验电压应符合表9的规定。5.6.6电容

成品电缆的电容应按GB/T17737.1的规定进行测试。测试频率应符合表9的规定。5.6.7相对传输速度

成品电缆的相对传输速度应按GB/T17737.1的规定进行测试。5.6.8平均特性阻抗

成品电缆的平均特性阻抗应按GB/T17737.1中11.8.1的规定进行测试,或使用等效方法(例如网络分析仪)。测试频率一般选择在1000MHz附近,当合同中规定其它测试频率范围时,应在其规定的频率范围内测试。合同中规定的测试频率范围应符合表9中的相应规定。5.6.9衰减常数

成品电缆的衰减常数应按GB/T17737.1的规定进行测试,或使用等效方法(例如网络分析仪)进行测试。测试频率范围应覆盖表9规定的频率点。5.6.10电压驻波比

成品电缆的电压驻波比应技GB/12792中频域法的规定进行测量,或使用等效方法(例如网络分析仪)进行测量。测试时应按表9规定的频带分段测量。6检验规则

6.1成品电缆应经制造厂质量检验部门检验,检验合格后方可出厂。出厂的成品电缆应附有质量检验合格证书。

6.2产品检验分为出厂检验和型式检验。6.3出厂检验

6.3.1出厂检验包括100%检验和抽样检验。6.3.2单位产品和检验批

a)单位产品—每一根制造长度的电缆或每一包装(一盘或一卷)电缆;b)检验批一以在同一段时间内,采用相同原材料和相同工艺连续生产的同型号规格的单位产品作为一个检验批。

6.3.3100%检验

出厂检验的100%检验的项目、要求和试验方法接表13的规定。表13100%检验项目、要求和试验方法HTYKAONYKACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

无线通信用502泡沫聚乙烯

绝缘皱纹铜管外导体射频同轴电缆Foamed Polyethylene Dielectric,Corrugated Copper-tube OuterConductor50 ohm Radio Frequency Coaxial Cable for wireless communicationsYD/T1092—2000

本标准非等效采用美国军用标准MIL-C-28830(1994)“CABLE,RADI0FREQUENCY,COAXIA,SEMIRIGID,CORRUGATEDOUTERCONDUCTOR,GENERALSPECIFICATION”(泡沫介质,轧纹外导体,半硬射频同轴电缆总规范),其中“衰减常数”、“电压驻波比”高于美国军用标准的规定。在制定本标准电缆产品的要求时还参考了中华人民共和国国家军用标准GJB1934-1994《皱纹外导体半硬同轴射频电缆总规范》以及国际上同类电缆产品制造公司的产品标准、产品资料及其它相关技术资料。本标准中末包括美国军用标准规定的特性阻抗为75的射频同轴电缆产品系列:在特性阻抗为50的射频同轴电缆产品系列中,本标准增加了规格代号为32的产品(相当于1-1/4\规格)。

本标准为首次制定的有关该类产品的中华人民共和国通信行业标准。本标准的附录A为提示的附录。

本标准的附录B为提示的附录。

本标准的附录C为提示的附录。

本标准由信息产业部电信科学研究院提出并归口。本标准起草单位:成都电缆股份有限公司成都中菱无线通信电缆有限公司本标准主要起草人:代康李建国范先念李保安戴晓怡郭菲2000-11-28发布2001-05-01实施中华人民共和国信息产业部发布1范围

本标准规定了无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆的产品分类、技术要求、试验方法、检验规则和产品标志、包装等。本标准适用于制造和使用无线通信用50泡沫聚乙烯绝缘皱纹铜管外导体射频同轴电缆(以下简称为:电缆)。

本标准规定的产品主要用于连接无线电通信设备至天线以及射频电子设备之间的相互连接,其工作频率范围主要为100~2500MHz。2引用标准

下列标准所含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB1409-88

固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法

GB/T1527-1997

GB2059-89

GB2828-87

GB2829-87

GB/T 2951.23-94

GB/T 2951.37-94

GB/T 2951-1997

GB/T 3048-94

GB 3953-83

GB4909-85

GB 6995.3-86

GB8806-88

GB11327.1-1999

GB12666-90

GB/T 12792-91

GB15065-94

铜及铜合金拉制管

纯铜带

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)电线电缆机械物理性能试验方法弯曲试验电线电缆机械物理性能试验方法氧化诱导期试验电缆绝缘和护套材料通用试验方法电线电缆电性能试验方法

电工圆铜线

裸电线试验方法

电线电缆识别标志第3部分:电线电缆识别标志塑料管材尺寸测量方法

聚氯乙烯绝缘聚氯乙烯护套低频通信电缆一般试验和测量方法电线电缆燃烧试验方法

射频电缆阻抗不均匀性测量方法电线电缆用黑色聚乙烯塑料

GB/T17737.1-1999射频电缆第1部分:总规范一总则、定义、要求和试验方法(idtIEC61196-1,1995)

JB/T 8137-1995

SJ/T 11223-2000

(eqvASTMB566-93)

YD/T322-1996

YD/T 837-1996

3产品分类

3.1电缆型号

电线电缆交货盘

铜包铝线

铜芯聚烯烃绝缘铝塑综合护套市内通信电缆铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法电缆型号由型式代号与规格代号组成。型式代号技表1规定,规格代号按表2规定。表1型式代号中各代号的含义

内导体

铜包铝线

光滑铜管

内导体

螺旋形

皱纹铜管

内导体

泡沫聚

乙烯组

合绝缘

外导体

螺旋形皱

纹铜管外

环形皱纹

铜管外导

注:当内导体采用实心铜线代替铜包铝线时,应在型式代号中省略内导体代号。3.2产品标记与示例

产品标记由电缆型号和本标准号组成。含义

聚乙烯

黑色阻

燃聚烯

烃护套

特性阻抗

标称特性

阻抗为

示例:铜包铝线内导体、标称外径为9mm的泡沫聚乙烯组合绝缘层、螺旋形皱纹铜管外TTKAONYKACa-

导体、黑色聚乙烯护套、标称特性阻抗为50的射频同轴电缆标记为:HCAHY-50-9YD/T1092—2000Www.bzxZ.net

内导体标称外径

绝缘层标称外径(mm)

规格代号

4技术要求

4.1电缆结构

规格代号

环形皱纹铜管外导体电缆的结构见图1:螺旋形皱纹铜管外导体电缆的结构见图2。2

1一聚乙烯护套2一环形皱纹铜管外导体3一泡沫聚乙烯组合绝缘层4一内导体图1环形皱纹铜管外导体电缆结构示意图2

1一聚乙烯护套

3一泡沫聚乙烯组合绝缘层

2一螺旋形皱纹铜管外导体

4一内导体

图2螺旋形皱纹铜管外导体电缆结构示意图4.2内导体

内导体分为3种类型:

a)铜包铝线(或实心铜线):

b)光滑铜管;

c)螺旋形皱纹铜管。

本标准中各种规格代号的电缆产品所要求的内导体种类技表3规定。表3规格代号与内导体种类

规格代号

内导体标称外

直径(mm)

内导体种类

铜包铝线(或实心铜线)

光滑铜管

螺旋形皱纹铜管

4.2.1铜包铝线(或实心铜线)内导体铜包铝线内导体应为符合SJ/T11223-2000要求的CCA-10A型或CCA-15A型。允许但不推荐使用实心铜线内导体代替铜包铝线内导体。所使用的实心铜线内导体应为符合GB3953规定的TR型软圆铜线,其标称直径和直径偏差与铜包铝线内导体相同。不充许成品电缆的铜包铝线或实心铜线内导体含有接头。4.2.2光滑铜管内导体

光滑铜管内导体应为以铜材牌号TU1或TU2的无氧铜制成的软态连续圆整铜管,符合GB/T1527及以下要求:

a)成品电缆中的光滑铜管内导体的结构尺寸及技术要求槟表4的规定;表4光滑铜管内导体的结构尺寸及技术要求技术要求

标称外径,mm

外径偏差,mm,max

管壁标称厚度,mm

皆壁厚度偏差,mm,max

抗拉强度,MPa,min~max

椭圆度,%,max

规格代号

205~260

铜管外观应光亮,无氧化、变形、碰伤等目力可见的缺陷b)不允许成品电缆的光滑铜管内导体含有接头。4.2.3螺旋形皱纹铜管内导体

螺旋形皱纹铜管内导体由铜带经纵包成形、焊接成为圆铜管后,经螺旋形轧纹等工艺过程制成。螺旋形皱纹铜管内导体所用铜带应为符合GB2059规定的纯铜带。成品电缆的螺旋形皱纹内导体及其焊缝应连续、平滑、无针孔等缺陷;不允许成品电缆中的螺旋形皱纹内导体含有接头;其规格尺寸要求应符合表5的规定。表5螺旋形皱纹铜管内导体的结构尺寸要求技术要求

波峰标称外径,mm

波峰外径偏差,mm,max

波谷标称外径,mm

螺旋形皱纹标称节距,mm

螺旋形皱纹节距偏差,mm,max

管壁标称厚度,mm

规格代号(42)

电缆的绝缘层应为同心地、连续地挤出包覆在内导体上的双层或3层聚乙烯材料构成的泡沫聚乙烯组合绝缘层。

4.3.1泡沫聚乙烯组合绝缘层结构泡沫聚乙烯组合绝缘应为以下3种结构中的一种。当采用双层绝缘或3层绝缘时,内导体粘结层应既粘着在内导体上又粘着在泡沫聚乙烯绝缘层上:聚乙烯外皮层应粘着在泡沫聚乙烯绝缘层上。

FTYKAONYKACa

a)双层绝缘一一内导体粘结层/闭孔结构泡沫聚乙烯:b)3层绝缘一一内导体粘结层/闭孔结构泡沫聚乙烯/聚乙烯外皮层c)当电缆采用螺旋形皱纹内导体时,充许绝缘由一层闭孔结构泡沫聚乙烯构成。4.3.2泡沫聚乙烯组合绝缘应满足以下要求:a)绝缘剥离力一一绝缘层庞与内导体粘着良好,剥离绝缘层时所需的力为绝缘剥离力。绝缘剥离力应符合表6的规定。

表6绝缘剥离力

规模代号

绝缘剥离力,N,min

b)绝缘收缩

绝缘的总收缩量应不超过6.4mm。c)绝缘的热氧化稳定性

绝缘试样老化前后的氧化诱导期(OIT)应符合下列要求:I老化前的氧化诱导期应不小于30minI.老化后的氧化诱导期应不小于21min。d)绝缘偏心度

任何一个绝缘截面上的绝缘偏心度应不大于4%。4.3.3材料

应选择使用适当的低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE)绝缘料,以满足生产工艺要求及本标准规定的相关性能要求。聚乙烯绝缘料应参照本标准附录A(提示的附录)的性能要求。4.3.3.1:内导体粘结层材料

内导体粘结层材料应为聚乙烯绝缘料。允许在其中添加少量适当材料以改善内导体粘接层与内导体之间的粘接性能,

4.3.3.2泡沫绝缘材料

泡沫绝缘材料应是一种聚乙烯绝缘料的掺和物。聚乙烯绝缘料掺和物可由低密度聚乙烯绝缘料、高密度聚乙烯绝缘料和少量成核剂按适当比例掺和而成。应选择适当的成核剂,以满足生产工艺要求及本标准规定的相关性能要求。4.3.3.3聚乙烯外皮层材料

聚乙烯外皮层材料应为高密度聚乙烯绝缘料。4.4外导体

电缆的外导体由环形皱纹铜管或螺旋形皱纹铜管构成。其工艺制造过程为,用铜带在绝缘内导体外连续地进行纵包成形、焊接成为圆铜管后再进行环形或螺旋形轧纹。螺旋形轧纹的方向应为右向。

4.4.1各规格电缆外导体类型及主要结构尺寸按表7的规定。4.4.2成品电缆外导体及其焊缝应连续、平滑、无针孔等缺陷。4.4.3外导体漏水试验

对外导体的漏水试验应按5.3.2的规定进行。完成试验后,试样的电容增加值应不大于其初始电容的5%。

4.4.4铜带

外导体的类型与结构尺寸见表7。外导体所用铜带应符合本标准4.2.3对铜带的规定。4.5护套

电缆的护套应由同心地、连续地挤出包覆在外导体上的一层黑色聚乙烯护套料构成。当顾客要求时(例如为了安装于室内或室内/室外两用),可专门设计生产阻燃电缆。这类阻燃电缆以规格代号为12以下的电缆为主。当生产阻燃电缆时,应使用符合相应产品标准要求的无卤阻燃聚烯烃护套料,并允许在外导体上绕包阻燃包带。成品电缆的耐燃烧性应符合4.6.1.6的要求。

表7外导体类型与结构尺寸

规格代号

外导体类型

波蜂标称外径.mm

波峰外径偏差,mm;max

波谷标称外径,mm

皱纹标称节距,mm

皱纹节距偏差,mm,max

管壁标称厚度.mm

螺旋形皱纹

环形皱纹

螺旋形皱

纹铜管

环形皱纹

注:规格代号为8的电缆允许采用螺旋形皱纹外导体,其技术要求在考惠中。4.5.1护套应满足以下要求:

环形皱纹

a)在同一护套截面上,护套最小厚度、最大外径应符合表8的要求。表8护套最小厚度、最大外径要求规格代号

护套最小厚度,mm

护套最大外径

b)成品电缆护套的机械物理性能9

环形皱

纹铜管

环形皱纹

从成品电缆上取下的护套应符合YD/T322-1996中3.7.13规定的聚乙烯护套机械物理性能要求。

c)护套外观

电缆护套应光滑、平整,无孔洞、裂缝、气泡和凹陷等缺陷。d)电缆护套生产过程中应进行交流火花试验,应无击穿点。火花试验电压应槟表9的规定。

4.5.2护套料

聚乙烯护套料应为线性低密度聚乙烯(LLDPE)或中密度聚乙烯(MDPE)护套料,含有(2.60.25)%均匀分布的碳黑。聚乙烯护套料应符合GB15065规定的要求,并座按YD/T837.4中4.1的规定制作试片,进行耐环境应力开裂性能试验。聚烯烃阻燃护套料应参照本标准附录B(提示的附录)的规定。

4.5.3电缆的标志

成品电缆标志应符合GB6995.3的要求。电缆护套上应沿其长度方向每间隔不大于1m印制有制造厂名或其代号、制造年份、电缆型号、长度,标志应清晰可辨,颜色为白色。长度标志以m为单位,其标称间距为1m,误差应不大于5。如第一次印制的标志不符合上述要求,充许采用以下方法进行修正:a)可在护套另一侧,用与第一次印制时不同且容易辨认的颜色重新标志,但新的长度标志应从5000m开始,以示区别。

b)可采用丙酮或类似清洗溶液将原印字擦净后重印。4.6成品电缆的性能要求

TTKAONYKACa-

4.6.1机械物理性能与环境性能

4.6.1.1冷弯曲

对电缆的冷弯曲试验应按5.5.1的规定进行。完成试验后,当用正常或矫正视力检查时,试样的护套应无任何可见的开裂、裂纹或其它损伤。在进行检查之前,允许试样恢复至室温4.6.1.2温度循环

对电缆的温度循环试验应按5.5.2的规定进行。完成试验后,当用正常或矫正视力检查时,试样的护套应无任何可见的开裂、裂纹或其它损伤;试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.3温度冲击

对电缆的高低温冲击试验应按5.5.3的规定进行。完成试验后,电缆试样内导体轴向尺寸变化应不大于1.6mm,绝缘层轴向尺寸变化应不大于3.2mm。4.6.1.4重复弯曲

对电缆的重复弯曲试验应按5.5.4的规定进行。完成试验后,当用正常或矫正视力检查时,试样的金属部件应无裂纹或断裂:试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.5抗压性

对电缆的抗压性试验应按本标准5.5.5的规定进行。完成试验后测试的“电压驻波比”仍应符合表9中对相应“工作频段”的“电压驻波比”要求。4.6.1.6阻燃电缆的耐燃烧性

阻燃电缆耐燃烧性应能通过GB12666.2中规定的第一种试验(标志为DZ-1)或GB12666.5中规定的C类试验(标志为SZ-C);发烟浓度应能通过GB/T13666.7规定的试验。表9电气性能要求

内导体

直流电阻

(20C)max

锅包铝线

实心翻线

光滑钢管

螺缺装绞铜管

外导体直流电阻(20℃),max

纯缘介电强度(de:Imin)

绝缘电阻,min

护套火花试验((a,有效值)

相对传物速度

平均特性阻抗

豪诚常数(20℃):maX

dB/100m

4002500

续表9

衰减常数(20),max

移动通信频段

电压胜波比

(VSWR)

工作缴段

8002000

100~230

260~300

320~480

800~900

8801000

1400~1500

17001900

1860-2000

2000~2250

2250~2500

规格代

1)电绩电压驻被比应待合本表“移动通信题段”的娶求,并在合同规定的1个或2个“工作频段”内符合相对成的要求,2)用户对特定工作频段下的电气性能有待殊要求时,可在合同中进行规定。3)相对传输速度、电客为标称值。作为电缆的工程使用数据,谢试但不考核。4.6.2成品电缆的电气性能

4.6.2.1导体的连续性

电缆的内导体、外导体应分别沿电缆长度连续。4.6.2.2电缆的其它电气性能应符合表9的要求。4.7电缆制造长度

4.7.1电缆的标称制造长度应为100m的整数倍,4.7.2根据供需双方的协议,可按协议长度交货5试验方法

5.1内导体试验方法

5.1.1铜包铝(或实心铜线)的试验方法铜包铝线(或实心铜线)的直径应按GB4909.3的规定进行测量。5.1.2光滑铜管内导体的试验方法5.1.2.1结构尺寸与偏差

以分度0.01mm的千分尺,在内导体上沿圆周大约均匀分布的4个位置进行a)外径—

测量。

b)管壁厚度一—应该GB8806进行测量。测量结果以读取的最小读数表示。c)椭圆度一一以分度0.01mm的干分尺在内导体圆周上的不同位置反复测量相互垂直的两个外径:

当两个外径值的差值最大时,记录这两个外径值并按下式计算椭圆度。椭圆度=[2(D1—D2)/(D1+D2)]100%其中,D1为铜管横截面上测得的较大外径值,mm;D2为与D1同一横截面上测得的较小外径值,mm。

5.1.3螺旋皱纹内导体的试验方法HTKAONYKAca

从成品电缆上截取约15倍标称轧纹节距长的一段电缆并将其校直,以适当的方法去除电缆护套、外导体、绝缘并避免损伤内导体。制成试样后,结构尺寸的测量按5.3.1的规定进行。其中,应选择管壁测厚仪或对其动触点、定触点进行适当的加工,使得管壁测厚仪的动杆前端为探针状,半球形动触点的半径不大于0.25mm;定触点圆片厚度为(0.5~1)mm,其边缘的曲率半径不大于0.25mm。5.2绝缘的试验方法

5.2.1绝缘的偏心度

光滑内导体电缆的绝缘偏心度应接GB/T17737.1-1999的定义进行测量和计算螺旋形内导体电缆的绝缘偏心度试验方法待定。5.2.2绝缘剥离力

应按GB/T11327.1的规定测试绝缘剥离力,应截取总长度约115mm的试样并保留(80土1)mm长的绝缘层进行试验。

5.2.3绝缘收缩

绝缘收缩试验应该GB/T2951.3的规定进行,截取20mm长的绝缘导体,在中间部分标出150mm长的绝缘,将标记线外绝缘除去,将制取的试样放在循环通风烘箱里,在(115土3)℃下保持4h,然后冷却至室温,切割绝缘试样时引起的收缩量应计入总收缩量中。5.2.4绝缘的热氧化稳定性一一氧化诱导期试验方法绝缘的氧化诱导期试验应按GB/T2951.37规定的方法进行,并应依照以下规定:a)老化前、后氧化诱导期试验的试样取自同一根成品电缆,且相邻截取;老化前电缆试样长约900mm,在其两端及中间部分,分别削取大约等量的泡沫绝缘试样(不含内导体粘结层或外皮层)。将这3个绝缘试样分别放入去除油脂的铝杯重进行氧化诱导期试验。b)用于老化后氧化诱导期试验的电缆试样长约100mm,将其放在(90土2)℃的循环空气烘箱里者化14d。老化后在其上面削取泡沫绝缘试样(不含内导体粘结层或外皮层),将该绝缘试样放入去除油脂的铝杯里进行氧化诱导期试验。c)老化前后氧化诱导期试验均在(190土1)℃下进行5.3外导体的试验方法

5.3.1外导体的结构尺寸

从成品电缆上截取约15倍标称轧纹节距长的一段电缆并将其校直,以适当的方法去除电缆护套并避免损伤外导体。制成试样后,结构尺寸的测量按以下规定进行:a)波峰外径一一以分度0.01mm的游标卡尺在外导体皱纹的波峰上,在沿圆周大约均匀分布的4个位置进行测量。测量时应以游标卡尺对外导体皱纹波峰外径的最大点进行测量。b)皱纹节距一一以分度0.01mm的游标卡尺测量至少5个连续的节距长度,计算其平均值。

c)螺旋皱纹外导体波谷外径一一用不易伸缩的适当材料制成的细线(直径不大于0.25mm),沿外导体皱纹的波谷缠绕至少6个皱纹节距,将细线适当拉紧并在细线上以适当方法作出两点标记。此两点标记应在一条电缆轴线的平行线与细线的交叉点作出,标记点间座包含至少5个皱纹节距。测量细线拉直后两点标记间的长度并按下式计算波谷外径。应在试样的两端分别进行波谷外径的测试。波谷外径=/(L/n)—p2/元-△

其中:L标记间的直线长度,mm;n——标记间的节距数:

△——测试用细线直径:

P—实测皱纹节距平均值,mm。

d)环形皱纹外导体的波谷外径一以分度0.01mm的游标卡尺在外导体皱纹的波谷上,在沿圆周大约均匀分布的4个位置进行测量。测量时应以游标卡尺对外导体皱纹波谷外径的最小点进行测量。

e)管壁厚度一—按本标准5.1.2.1中b)的规定进行测量。5.3.2外导体漏水试验

从已完成外导体生产工序的半成品电缆上截取约2m长的试样,测试其初始电容值。将试样放入装满水的可加压水箱中,使得至少1.5m的试样浸入水中而其两端暴露在空气中。此时将水加压到0.17MPa并至少保持8h。然后取出试样,在1h内重新测试其电容值并计算出电容增加值与其初始电容值的百分比。试验中,电容测试系统的精度应达到土1%5.4电缆护套的试验方法

5.4.1护套外观

护套外观应用正常或矫正视力检查。5.4.2护套外径

护套外径应GB/T2951.1的规定进行测量。5.4.3护套最小厚度

护套的最小厚度应按GB/T2051.1的规定进行测量。5.4.4成品电缆护套的机械物理性能成品电缆护套的机械物理性能试验应该YD/T837.3的规定进行。5.4.5聚乙烯护套的碳黑含量

聚乙烯护套购碳黑含量应按YD/T837.3的规定进行。5.5成品电缆机械物理性能和环境性能试验方法5.5.1冷弯曲

成品电缆的冷弯曲试验应按GB/T2951.23的规定进行。将电缆试样放入低温试验箱内,在(-30土2)℃温度条件下放置48h进行低温处理。然后取出试样,在30s内进行一次弯曲。弯曲试验用圆柱体直径应符合表10的规定。5.5.2温度循环

a)试样长度一一电缆试样的长度应足以缠绕芯轴一整圈(360°)。缠绕电缆的芯轴直径应符合表10的规定。

b)试验前的“电压驻波比”测试一一在进行试验前,按5.6.10规定的方法测试其在表9规定的所有“工作频段”内的“电压驻波比”。测试结果应符合表9对“移动通信频段”的要求,并在至少2个“工作频段”内符合相对应的要求。记录所有“电压驻波比”符合要求的“工作频段”。

c)温度循环试验一一将经测试符合b)条规定的电缆试样安装好连接器后,缠绕在规定直径的芯轴上并以适当方法固定好。将缠好电缆的芯轴放入循环通风试验箱内并经受表11规定的温度循环试验,共进行10个循环。d)试验后的“电压驻波比”测试一一在温度循环试验结束后,接本标准5.6.10规定的方法测试电缆试样在进行b)条规定的测试后记录的“工作频段”内的“电压驻波比”。表10

弯曲直径要求

电缆规模代号

冷弯曲:mm

温度循环:mm

重复弯曲,mm

温度循环

温度循环要求

FTYKAONYKACA-

5.5.3温度冲击

5.5.3.1取一段约300mm长的电缆,按图3所示制备试样。试样两端各暴露约25mm长的内导体和约25mm长的绝缘层。应垂直于电缆试样的纵向轴线整齐地切除电缆的护套、外导体、绝缘层(应使用刀片或其等效工具切除绝层)。25m

图3温度冲击试验试样端头处理示意5.5.3.2试验开始前,应以分度0.01mm的游标卡尺测量并记录试样两端露出的内导体和绝缘层的轴向长度。在整个试验期间内,应将试样放在适当的网屏上以便于试验操作。5.5.3.3将放有试样的网屏放置在温度为(803)℃的空气循环烘箱内至少保持物。然后将试样从烘箱中取出,并在2min内放入温度为(-502)℃的试验冷冻箱内至少保持4h,随后取出试样并使其达到室温。

5.5.3.4在试验结束时,以分度0.01mm的游标卡尺测量并记录试样两端内导体和绝缘层的轴向长度。

5.5.3.5高低温冲击试验和测量应再重复3次(共4次),分别记录试样内导体轴向尺寸变化的最大值和绝缘层轴向尺寸变化的最大值。5.5.4重复弯曲

进行重复弯曲试验的电缆试样长度应足以绕规定直径的芯轴3整圈。弯曲电缆的芯轴直径应符合表10的规定。将电缆试样的一端固定在芯轴圆周上、圆周角约45的两点上。将电缆试样绕芯轴转绕不小于一整围,解开电缆,捡其自由端并将其拉直。应以1~5r/min的速度进行试样的卷绕和解绕;共作15次。在卷绕和解绕过程中,电缆试样的弯曲部分应始终贴在芯轴的表面上。

在试验进行前、结束后,按本标准5.5.2中b)条、d)条的规定测试电缆试样的“电压驻波比”。

5.5.5抗压性

成品电缆的抗压性试验应按GB/T17737.1-1999的规定进行,并采用以下细则:a)应采用可移动钢板进行试验,可移动钢板的边缘倒角半径应不小于2mm。b)对于各种规格的电缆试样,试验时应加载的总负荷按表12的规定。c)试验时,负荷加载持续时间应为20min。d)在试验进行前、结束后,应分别接5.5.3中b)条、d)条的规定测试电缆试样的“电压驻波比”

抗压性试验加载总负荷要求见表12。表12抗压性试验加载总负荷要求电缆规模代号

加载总负荷,kg

5.5.6阻燃电缆的耐燃烧性能应该GB12666.5及GB12666.7的规定进行试验,5.5.7电缆长度标志误差

电缆长度标志误差测试应按YD/T837.5的规定进行。5.6电气性能试验

5.6.1导体的连续性

成品电缆导体的连续性应按YD/T837.2的规定进行试验,5.6.2内、外导体直流电阻

成品电缆的内、外导体直流电阻应按GB/T17737.1的规定进行测试。铜包铝线内导体的直流电阻温度系数为0.00405/℃;铜导体的直流电阻温度系数为0.00393/℃。5.6.3绝缘介电强度

成品电缆的绝缘介电强度试验应接GB/T17737.1的规定进行并采用以下细则:a)试验仅在成品电缆上进行:

b)应将电压加到电缆的内导体上,外导体接地:c)试验电压应符合表9的规定。

5.6.4绝缘电阻

成品电缆的绝缘电阻测试应接GB/T17737.1的规定进行并采用以下细则:a)应将电压加到电缆的内导体上,外导体接地:b)测试电压应不低于200V。

5.6.5护套火花试验

成品电缆的护套火花试验座按GB/T17737.1的规定进行,试验电压应符合表9的规定。5.6.6电容

成品电缆的电容应按GB/T17737.1的规定进行测试。测试频率应符合表9的规定。5.6.7相对传输速度

成品电缆的相对传输速度应按GB/T17737.1的规定进行测试。5.6.8平均特性阻抗

成品电缆的平均特性阻抗应按GB/T17737.1中11.8.1的规定进行测试,或使用等效方法(例如网络分析仪)。测试频率一般选择在1000MHz附近,当合同中规定其它测试频率范围时,应在其规定的频率范围内测试。合同中规定的测试频率范围应符合表9中的相应规定。5.6.9衰减常数

成品电缆的衰减常数应按GB/T17737.1的规定进行测试,或使用等效方法(例如网络分析仪)进行测试。测试频率范围应覆盖表9规定的频率点。5.6.10电压驻波比

成品电缆的电压驻波比应技GB/12792中频域法的规定进行测量,或使用等效方法(例如网络分析仪)进行测量。测试时应按表9规定的频带分段测量。6检验规则

6.1成品电缆应经制造厂质量检验部门检验,检验合格后方可出厂。出厂的成品电缆应附有质量检验合格证书。

6.2产品检验分为出厂检验和型式检验。6.3出厂检验

6.3.1出厂检验包括100%检验和抽样检验。6.3.2单位产品和检验批

a)单位产品—每一根制造长度的电缆或每一包装(一盘或一卷)电缆;b)检验批一以在同一段时间内,采用相同原材料和相同工艺连续生产的同型号规格的单位产品作为一个检验批。

6.3.3100%检验

出厂检验的100%检验的项目、要求和试验方法接表13的规定。表13100%检验项目、要求和试验方法HTYKAONYKACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。