YD/T 1460.2-2006

基本信息

标准号: YD/T 1460.2-2006

中文名称:通信用气吹微型光缆及光纤单元 第2部分:外保护管

标准类别:通信行业标准(YD)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:449723

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YD/T 1460.2-2006.Telecommunication microduct optical fibre cables and fibre units for installation by blowing Part 2:Outer protective ducts.

1范围

YD/T 1460-2006的YD/T 1460.2规定了外保护管的型式、规格、要求、试验方法、检验规则,以及标志、包装、运输和贮存。

YD/T 1460.2适用于在直埋、管道、槽道环境下敷设使用,以及在大的保护管内敷设使用的保护管。保护管内可用气吹方式安装光缆、电缆、微管、微管束。与之相配套的管材附件,如直通接头、分歧接头、管塞也可参照使用。

2规范性引用文件

下列文件中的条款通过YDT 1460- 2006的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 2918-1998塑料试样状态调节和试验的标准环境(idt ISO 291: 1997)

GB/T 6111-2003流体输送用热塑性塑料管材耐内压试验方法 (ISO 1167: 1996, IDT)

GB/T 6671-2001热塑性塑料管材纵向回缩率的测定( eqv ISO 2505: 1994 )

GB/T 7424.2-2002光缆总规范第2部分:光缆基本试验方法( IEC 60794-1-2: 1999, MOD )

GB/T 8804.1-2003热塑性塑料管材拉伸性能测定第1部分:试验方法总则( ISO 6259-1: 1997, IDT)

GB/T 8804.3-2003热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材( ISO 6259-3: 1997, IDT)

GB/T 8806- 1988塑料管材尺寸测量方法

GB/T 9647-2003热塑性塑料管材环钢度的测定( ISO 9969: 1994, IDT)

GB/T 11116-1989高密度聚乙烯树脂

1范围

YD/T 1460-2006的YD/T 1460.2规定了外保护管的型式、规格、要求、试验方法、检验规则,以及标志、包装、运输和贮存。

YD/T 1460.2适用于在直埋、管道、槽道环境下敷设使用,以及在大的保护管内敷设使用的保护管。保护管内可用气吹方式安装光缆、电缆、微管、微管束。与之相配套的管材附件,如直通接头、分歧接头、管塞也可参照使用。

2规范性引用文件

下列文件中的条款通过YDT 1460- 2006的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 2918-1998塑料试样状态调节和试验的标准环境(idt ISO 291: 1997)

GB/T 6111-2003流体输送用热塑性塑料管材耐内压试验方法 (ISO 1167: 1996, IDT)

GB/T 6671-2001热塑性塑料管材纵向回缩率的测定( eqv ISO 2505: 1994 )

GB/T 7424.2-2002光缆总规范第2部分:光缆基本试验方法( IEC 60794-1-2: 1999, MOD )

GB/T 8804.1-2003热塑性塑料管材拉伸性能测定第1部分:试验方法总则( ISO 6259-1: 1997, IDT)

GB/T 8804.3-2003热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材( ISO 6259-3: 1997, IDT)

GB/T 8806- 1988塑料管材尺寸测量方法

GB/T 9647-2003热塑性塑料管材环钢度的测定( ISO 9969: 1994, IDT)

GB/T 11116-1989高密度聚乙烯树脂

标准图片预览

标准内容

ICS3318010

中华人民共和国通信行业标准

YD/T 1460.2-2006

通信用气吹微型光缆及光纤单元第2部分:外保护管

Telecommunication microduct optical fibre cables and fibre units forinstallation by blowing

Part 2:Outer protective ducts2006-12-11发布

2007-01-01实施

中华人民共和国信息产业部发布前言

1范围

2规范性引用文件

3型式与规格·

4要求…

5试验方法

6检验规则·

标志、包装、运输和贮存

附录A(规范性附录)管材连接头和管塞技术要求次

TIKAONKACa-

YD/T1460.2-2006

YD/T1460-2006《通信用气吹微型光缆及光纤单元》分为以下5个部分:第1部分:总则;

第2部分:外保护管;

一第3部分:微管、微管束和微管附件:——第4部分:微型光缆;

一第5部分:高性能光纤单元。

YD/T1460.2-2006

本部分为YD/T1460-2006的第2部分。本部分在编制过程中参考了YD5025-96《长途通信光缆塑料管道工程设计暂行技术规定》、YD5043-97《长途通信光缆塑料管道工程验收暂行规定》和YD5007-2003《通信管道与通道程设计》的相关内容。

本部分的附录A是规范性附录。

本部分国中国通信标准化协会提出并归口。本部分负责起草单位:北京通和实益电信科学技术研究所有限公司。本部分参加起草单位:大唐电信科技产业集团武汉邮电科学研究院

四川天邑信息科技股份有限公司四川汇源光通信股份有限公司

本部分主要起草人:宋志佗柒红华龙永会薛梦驰陈永诗李莉史惠萍、赵秋香蔡辛枝n

1范围

通信用气吹微型光缆及光纤单元第2部分:外保护管

YD/T 1460.2-2006

YD/T1460-2006的本部分规定了外保护管的型式,规格、要求、试验方法、检验规则,以及标志、包装、运输和贮存。

本部分适用于在直埋、管道、槽道环境下敷设使用,以及在大的保护管内敷设使用的保护管。保护管内可用气吹方式安装光缆、电缆、微管、微管束。与之相配套的管材附件,如直通接头、分歧接头,管塞也可参照使用。

2规范性引用文件

下列文件中的条款通过YD/T1460-2006的本部分的引用而成为本部分的条款,凡是注月期的引用文件,其随后所有的修改单(不包括勘误的内穿)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分

GB/T 2828.1-2003

GB/T 2918-1998

GB/T 6111-2003

GB/T 6671-2001

GB/T 7424.2-2002

GB/T 8804.1-2003

GB/T 8804.3-2003

GB/T 8806-1988

GB/T 9647-2003

GB/T11116-1989

GB/T 14[52-2001

GB/T 15820-1995

YD/T 837.4-1996

YD/T 1460.1-2006.1

3型式与规格

计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批捡验抽样计划(ISO2859-I:1999,IDT)

塑料试样状态调节和试验的标准环境(idtISO291:1997)流体输送用热塑性塑料管材耐内压试验方法(ISO1167:1996,IDT)热塑性塑料管材纵向回缩率的测定(egvISO2505:1994)光缆总规范第2部分:光缆基本试验方法(EC60794-1-2:1999,M0D)热塑性塑料管材拉仲性能测定第1部分:试验方法总列(ISO6259-1:1997,IDT)热塑性塑料管材拉仲性能测定第3部分:聚烯烃管材(ISO6259-3:1997,IDT)塑料管材尺寸测量方法

热塑性塑料管材环钢接的测定(JSO9969:1994,IDT)高密度聚乙烯树脂

热塑性塑料管材耐外冲击性能试验方法时针旋转法(eqvISO3127:1994)聚乙烯压力管材与管件连接的耐拉拔试验(eqvISO3501:1976)铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第4部分:环境性能试验方法

通信用气吹微型光缆及光纤单元第1部分:总则3.1型式

()硅塑复舍管一以高密度聚乙烯为基材,管子内壁复合有硅树脂的塑料管,俗称硅芯管。TIKAONKACa-

YD/T 1460.2-2006

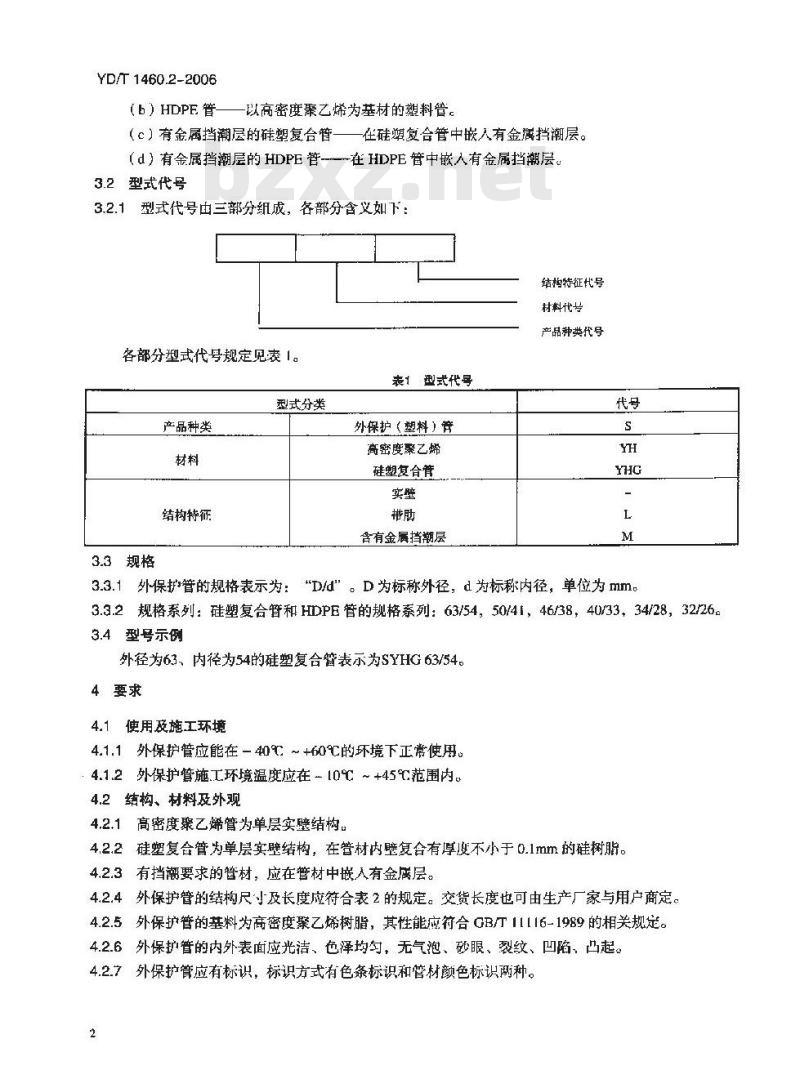

(b)HDPE管一以高密度聚乙烯为基材的塑料管。()有金属挡潮层的硅塑复台皙——在硅塑复合管中人有金挡潮层。(d)有金属挡潮层的 HDPE管-在 HDPE管中嵌入有金属挡潮层3.2型式代号

3.2.1型式代号由三部分组成,各部分含义如下:结构特征代号

材料代号

产品种类代号

各部分型式代号规定见表1。

表1型式代号

型式分类

产品种类

结构特征

3.3规格

外保护(塑料)音

高密度聚乙烯

硅塑复合管

含有金属挡潮层

3.3.1外保护管的规格表示为:“D/d。D为标称外径,d为标称内径,单位为mm。3.3.2规格系列:硅塑复合笃和HDPE管的规格系列:63/54,50/41,46/38,40/33,34/28,32/26。3.4型号示例

外径为63、内径为54的硅塑复合管表示为SYHG63/54。4要求

4.1使用及施工环境

4.1.1外保护管应能在-40℃~+60的坏境下正常使用。4.1.2外保护管施工环境温度应在10℃~+45C范围内。4.2结构、材料及外观

4.2.1高密度聚乙烯管为单层实璧结构4.2.2硅塑复合管为单层实壁结构,在管材内壁复合有厚度不小于0.1mm的硅树脂。4.2.3有挡潮要求的管材,应在誉材中嵌入有金属层。4.2.4外保护管的结构尺小及长度应符合表2的规定。交货长度也可由生产厂家与用户商定。4.2.5外保护管的基料为高密度聚乙烯树脂,其性能应符合GB11116-1989的相关规定。4.2.6外保护管的内外表面应光洁、色泽均匀,无气泡、砂眼、裂纹、凹陷、凸起。4.2.7外保护管应有标识,标识方式有色条标识和管材颜色标识两种。2

YD/T 1460.2-2006

当使用色条识别条时,管材颜色一般为黑色,色条的颜色应符合YD斤T1460.1-2006的规定。色条一般与管材共挤而成,色条宽度为1~2mm,距管材外表面的深度为0.1~0.3mm。色条可以是单根在外周均匀分布,如1×2、1×3、1×4;可以是两根并列色条在外周均勾分布,如2×2、2×3;也可以是二根并列色条在外周均勾分布,如3×2、3×3。并列两根色条或并列三根色条时,并列色条的间隔为1~3mma当使用管材额色识别时,管材颜额色应符合YD/T1460.1-2006的规定。表2结构尺寸及长度

外径(mm)

标称值

充许误差

4.3外保护管的性能要求

壁厚(mm)

标称值

外保护管的性能要求应符合表3的规定。充许误差

不圆度(%)

表3外保护普的检验项目及性能要求序号

检验项日

外观、标识

结构尺寸

拉仲强度

断裂伸长率

环刚度

扁平试验

复原率

墩人牵引负荷

落锤冲击

抗裂强度

离温后抗裂强度

本部分4.2.6、4.2.7

本部分4.2.4

本部分4.2.4

≥350%

性能要求

40r33、34/28、32/26:≥50kN/m250/41、46/38:≥40kN/m2

63/54: ≥30kN/m*

长度(m)

标称值

1000,1500

1000,2000,3000

充许误差

试验方法

本部分5.2

本部分5.3

本部分5.5

本部分5.7

GB/T 8804.1-2003

GB/T 8804.3-2003

本部分5.8

GB/T 9647-2003

垂直灯向施如压力至外径变形量为原外径的40%时,立即御荷,试样不破裂、不分层

垂直方向施加压力至外径变形量为原外径的30%时,立即御荷,试样不破裂,不分层,外径能恢复割原来的90%及以上63/54: ≥12 000N; 50/41: ≥ 10 000N;46/38: ≥8 000N; 40/33: 26 000N;34/28: ≥5 000N; 32/26: 24 000N.0℃下保持2h,冲击能量为40N:m,10个试样,每个冲击1次,每个试样应无开裂现象

水压或气压含2.0MPa,保持15min,试样无破裂或裂纹试样在+100℃下保持240h,然后在室温下恢复1h,试验压力≥1.2MPa,保持15min,试样无破裂或裂纹KAONKAa-

本部分5.9

本部分5.10

本部分5.11

GB/T 14152-2001

本部分5.12

本部分5.13

本部分5.13

YD/T 1460.2-2006

检验项目

低温弯曲

纵向回缩率

静态摩擦系数

动态摩接系数

场地气压试验

标志耐腐摄

计米标志误差

电火花试验

连接头出封性

连接头连接力

表(续)

性能要求

20℃下保持2h,弯曲半径不大丁管材外径的10倍,弯山成U形,正反力向各弯曲1次,弯邮后应无裂纹或明显应力发白现3条

硅塑复合管内整静态擦系数:≤0.25HDPE管内壁静态摩接系数:≤0.35硅塑复合管内壁动态率擦系数:≤0.15HDPE管内壁动态摩探系数:≤0.25汽压1.2MPa,保持1h,试样无破裂或气压下降不大于5%负载20N,磨携不少于5个循环,试验后标志清晰可辨在0%~1%范围内

直流9t(V),最高为25kV;或交流有效值6(kV),最高为15kV,不击穿

注水压力不小于50kPa,保持24h,用自规检查应无水满出恒定拉力≥3200N,保持1h,连接处不松脱,无明显变形试验方法

GB/T7424.2-2002E11B

本部分5.14

GB/T 6671-2001中力法B

YD/T [460.1-2006中 × 7.2.3

YD/T 1460.1-2(006中7.2.4

本部分5.15

GB/T7424.2—2002巾方法

本部分5.6

本部分5.4

YD/T837.4-1996中4.6

本部分附录A

GB/T15820-1995

本部分附录A

注:普材内有金属层时进行电火花试验,试验中为金属层至管材外表面的塑料厚度,单位是毫米(mm)5试验方法

5.1试验大气条件

5.1.t根据GB/T 2918-1998,规定正常的试验人气条件为:温度:23℃±2℃;

气压:86~106kPA

5.1.2除有关试验项目另有规定外,试样状态调节、试验和样品恢复均在上述的正常试验大气条件下进行。

5.2外观、标识检查

用日视观察,内壁可用光源照看。标识尺寸用游标卡尺测量。5.3结构尺寸

5.3.1乎均外径:按GB/T8806-1988中平均外径的测量方法。试样数量为3个,取3个试样中与标称值偏差最大的为测量结果。

5.3.2壁厚:沿管材圆周均分,取不少于4个点,用精度为0.02mm的游标卡尺测量壁厚,读取最小值。5.3.3外径不圆度:用精度为0.02mm的游标卡尺测量。取3个试样,测量出每个试样同一截面的最大外径和最小外径,卿该试样的不圆度为:式中:

-Dan×100%

Dmx一最大外径,单位为mm;

Dmin最小外径,单位mm;

D-平均外径,单位mm

YD/T 1460.2-2006

取3个试样不圆度的平均值为测量结果。测量时不允许对试样的径向施加外力,以保证试样处于白然状态。

5.4计米标志误差

试样数量为3个,试样长度不小丁1m。3个试样取白3个不同的管材段长。用精度为1mm的钢板尺测量管材外表面计米标患1000mm长度的实际值,测量的实际值减去1000mm,得小标志长度和实际值的差值△L,A1的单位是mm,则计米误差为(AL/1000)×100%。检验结果取3个试样中误差最大的数值。6.5长度

根据管材两端头计米长度之差,由此得出整段管材的长度。5.6标志耐磨损

按GB/T7424.2-2002中E2B万法2,负载20N,往返一次为个循环,磨擦不少于5个循环。5.7拉伸强度和断裂伸长率

5.7.1试样形状应符合GBT8804.3-2003中类型2的规定。用冲裁的方法从管材上冲出3个试样。5.7.2试验设备应符合GB/T8804.1-2003的规定,精度应为显示力值的±1%以内,5.7.3测试样标距间中部的宽度和最小厚度,精确到0.01mm,计算出最小截面积,5.7.4从试样中心点等距离划出杆距(25±2)mm的标线,并测量出标线间的实际距离,精确到0.02mm划线不应伤及试样表面。

5.7.5试验按GB/T8804.1-2003规定的步骤进行。以100rnm/min的速度进行拉伸。拉伸强度和断裂伴长率可在同一个试样上同时进行。5.7.6按GB/T8804.1-2003规定的方法计算出拉伸强度和断裂伸长率,分别取3个试样的测量半均值为试验结果。

5.8环刚度

5.8.1试样制备

从3根管材上各取长度为200m±10mm的试样,试样两端平整,与轴线垂直。用游标卡尺测量试样实际长度,精确到0.02mm

5.8.2试验设备

压缩试验设备应符台GB/T9647-2003的规定,精度应为显示力值的±1%以内。与试样接触的压板为平整光滑的钢板,长度和宽度分别不得小于试样的长度和宽度。5.8.3试验步骤

试样在(23±2)C的条件下进行状态调节不少于4h压缔速度为(5±0.4)mm/min;;当试样在垂直方向的变形量为原内径的5%时,记录试样所承受的负载F。5.8.4试验结果

环刚度为

TYKAONYKACa-

YD/T 1460.2-2006

式中:

S =(0.0186+0.025X /dJF

S一试样环刚度,单位为kN/m2

Y垂直方向上的变形量,单位为m:一试样内径,单位为m;

F一试样所受的负载,单位为 kN;L试样长度,单位为 m。

取3个试样试验结果的算术平均值作为试验结果。注:因为变形量Yrd;规定为5%,所以上式可简化为:0.01985F/()。5.9扁平试验

5.9.1试样制备、试验设备和试样状态调节应符合本部分5.8中的规定5.9.2压缩速度为(10±0.4)mm/min。5.9.3垂直方向施加压力至外径变形量为原外径的40%时,立即御荷。5.9.4目视观察试样有无破裂、分层。5.10复原率

试样制备、试验设备和试样状态调节应符合本部分5.8中的规定。压缩速度为( 10 ± 0.4) mm/min。垂直方向施加压力至外径变形量为初始外径的30%时,立即卸荷。自视观察试样有无破裂,分层,经1恢复后测盘压扁处的最小外径。5.10.4

最大牵引负荷

5.11.1试样制备:取长度为(250±10)mm的管材作为试样,试样数量为3个。(2)

5.11.2试验设备:拉力设备的精度为显示力值的±1%以内,专用夹应在整个管材圆周上均匀地夹持臂壁。

5.11.3试验步骤:

将试样夹持在拉力设备上,以100mm/min的速度进行拉伸记录试样的应力应变曲线,从此曲线上读取最大屈服强度;或从试验设备上直接读取最大屈服强度。试样从夹具处滑脱或在夹具根部断裂,应重新进行试验,取三个试样的拉力癌服强度平均值为试验结果。5.12落锤冲击

5.12.1试验方法按GB/T14152-2001的规定。试样长度为(200±10)mm,试样数量为10个。5.12.2冲击能量为40Nm

5.12.3将试样置于低温试验箱内,在0℃下保持2h,从试验箱取出第-个试样,立即进行冲击,然后从试验箱取出第二个试样进行冲击,以此类推:5.12.4每个试样冲击一次,10个试样共冲击10次。5.12.5目规观察每个试样有无开裂,5.13抗裂强度及高温后抗裂强度6

5.13.1试样长度不小于400mm。试样数量为3个。5.13.2按照GB/T6111-2003规定的A型密封式对试样端头进行密封。5.13.3在室温下向试样内注水或充气,充人试样的气体为气或氮气。5.13.4:在不小于2.0MPa的压力下保持15min。5.13.5如果因试样端头密封而导致试验无法进行,则应重新进行试验。YD/T 1460.2-2006

5.13.6在保持压力的过程中和解除压力后,目视检查试样是否破裂或出现裂纹。3个试样中有一个出现破裂或裂纹,则为该项试验不合格。5.13.7高温后抗裂强度的试样在+100℃下保持240h,然后将试样从试验箱取出,在室温下恢复1h,在不小于1.2MPa的压力下进行抗裂强度试验。试验步骤与本部分5.13的相关规定相同。5.14低温齋曲

5.14.1按GB/T7424.2-2002中EIIB规定的试验方法进行。5.14.2圆桶半径不大于试样外径的10倍。5.14.3正反方向各弯曲1次。每次誉材弯曲成U形。5.14.4将试样置于低温试验箱内,在-20℃±2℃下保持2h,然后立即进行试验,试样在每次弯曲状态下应保持30s

5.14.5取消对试样施加的弯曲力,让试样自然恢复。5.14.6在弯曲状态下和恢复30min后,分别检查试样表面是否有裂纹或明显的应力发白现象。5.15场地气压试验

5.15.1取长度为500m的管材一段,在平整场地上松散地盘绕成字形,或厕圈形,或S形。盘绕时管材的弯曲半径应不小于管材直径的10倍。5.15.2管材一端用管塞密封,并在管塞上安装气压表,另一端按装气门芯。5.15.3应保证管材两端不漏气,可用没水的办法检查管材两端是否密封良好,从气门芯向管材内充气,管材内气压不小于1t.2MPa,充气完成后,断开气源,待管材内气压平衡后维持1h。5.15.4管材出现破裂或气压下降大于5%均为该项试验不合格。6检验规则

6.1总则

6.1.1产品应经制造厂质量检验部门检验合格后方可出厂。出厂产品应有产品质量合格证。6.1.2产品检验分为出厂检验和型式检验。6.1.3从出厂段长上截取的某一段为一个检验样本。6.1.4检验批应由若干相同型号的单位产品组成,它们应是在同-一时间段内,采用相同材料和工艺制造出的产品。

6.2出厂检验

6.2.1出厂检验项目和拙样方案应符合表4的规定。抽样检验项目的抽样方案采用GB/T2828.1-2003规定。

KAONYKAca

YD/T 1460.2-2006

检验项目

外观,标识

电火花试验

结构寸

拉神强度

环刚度

捆样方案

表4出厂捡验项目及抽样方案

IL=I,一次抽样 AQL=1.0

IL-S2,--次抽样 AQL-2.5

IL=S2,一次抽样 AQL=2.5

注:(1)管材内有金属层时进行电火花试验。10

检验项目

抗裂强度www.bzxz.net

纵向同缩率

静态摩擦系数

计米标志误差

连接义密封性

,连接头连接力

(2)出厂产品中配有连接头时进行连接头密封性和连接头连接力试验抽样方案

IL-S2,—次抽样 AQL=2.5

IL=S2,一次抽样AQL=2.5

IL=S2,一次抽样 AQI=2.5

IL=S2,一次样 AQL=2.5

L=S2,一次抽样 AQL-2.5

IL-S2,

-次抽样 AQL=2.5

6.2.2100%检验项且中发现有任何一项不合格,该产品即判为不合格品。不合格品不充许出!6.2.3对于抽检项目,若在抽检样本中发现的不合格品数大于或等于护收数,则判该检验批为不合格批。对于不合格的检验批不允许出厂。6.2.4出厂检验中的抽检项月,在检查开始时,严格程度采用正常检查,以后的严格程度转移规则按GB/T2828.1-2003第9.3节的规定。

6.3型式检验

6.3.1型式捡验至少应每年进行·次。遇有下列情况之:-时,也应进行型式检验:(a)新产品或老产品转产生产的试制定型鉴定时:【b】产品结构、材料、丁艺有较大改变时;(c)出厂检验结果与上次型式检验结果有较大差异时:(d)连续停产半年以上,恢复生产时。6.3.2型式检验的检验项目及检验时的试样数量见表 5,表5型式检验项目及试样数量

检验项目

外观、标识

结构尺寸

拉伸强度

断裂伸长率

环刚度

扁平试验

复原率

殿大牵引负荷

落锤冲击

抗裂强度

试样数量

注:(1)最大牵引负衙不作为产品合格判据,可作为工程施工参考依据:检验项自

高温后抗裂强度

低温弯曲

纵向回缩率

静态摩捞系数

动态摩携系数

场地气压试验

标志耐磨损

计米标志误差

连接头密封性

连接头连接力

试样数堡

(2)管材内壁率擦性能在仲裁时以静态摩擦系数试验结果为判定依据。动态摩系数可作为工程施丁参考依据:(3)场地气压试验为必要时嫩

6.3.3型式检验的样本应从出厂检验合格的批中随机取。8

YD/T 1460.2-2006

6.3.4检验项目不含格时,对不合格项口加倍抽取样本单位数量重检,若仍出现某一个或-个以上检验项日不合格,则判定型式检验不合格。6.3.5型式捡验不合时,应对该型号产品停止验收,停止继续牛产,同时应分析原因,采取措施,直至新的型式检验合格后,才能恢复生产与验收:了标包装。运输和贮存

7.1标志

7.1.1塑料管.上的标志内容应清晰、醒目、不易擦掉。7.1.2每根塑料管1,每米长度内应印有产品型号、规格、计米长度、生产日期、厂名或商标。7.2包装

7.2.1以一个段长作为基本单位。基本单位可盘统在盘具上,也可独自成圈,用打包带捆绑。包装的外形尺寸应能满足施工和运输需要;盘具芯轴直径和成圈的内径应不小于管材外径的20倍。7.2.2管材端头应密封。臂材内宜充10~20kPa的于燥空气。7.2.3每个基本包装上应附有产品合格证。7.2.4每个基本包装上应标明产品名称、型号、执行的产品标准号、长度、生产厂名、出厂日期。7.3运输和贮存

7.3.1运输过程中应避免过大的挤压,防止利器刮伤。7.3.2产品应效在库房内贮存,须防火,贮存温度宜在一20℃-+40℃范围内。9

TYKAONYKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国通信行业标准

YD/T 1460.2-2006

通信用气吹微型光缆及光纤单元第2部分:外保护管

Telecommunication microduct optical fibre cables and fibre units forinstallation by blowing

Part 2:Outer protective ducts2006-12-11发布

2007-01-01实施

中华人民共和国信息产业部发布前言

1范围

2规范性引用文件

3型式与规格·

4要求…

5试验方法

6检验规则·

标志、包装、运输和贮存

附录A(规范性附录)管材连接头和管塞技术要求次

TIKAONKACa-

YD/T1460.2-2006

YD/T1460-2006《通信用气吹微型光缆及光纤单元》分为以下5个部分:第1部分:总则;

第2部分:外保护管;

一第3部分:微管、微管束和微管附件:——第4部分:微型光缆;

一第5部分:高性能光纤单元。

YD/T1460.2-2006

本部分为YD/T1460-2006的第2部分。本部分在编制过程中参考了YD5025-96《长途通信光缆塑料管道工程设计暂行技术规定》、YD5043-97《长途通信光缆塑料管道工程验收暂行规定》和YD5007-2003《通信管道与通道程设计》的相关内容。

本部分的附录A是规范性附录。

本部分国中国通信标准化协会提出并归口。本部分负责起草单位:北京通和实益电信科学技术研究所有限公司。本部分参加起草单位:大唐电信科技产业集团武汉邮电科学研究院

四川天邑信息科技股份有限公司四川汇源光通信股份有限公司

本部分主要起草人:宋志佗柒红华龙永会薛梦驰陈永诗李莉史惠萍、赵秋香蔡辛枝n

1范围

通信用气吹微型光缆及光纤单元第2部分:外保护管

YD/T 1460.2-2006

YD/T1460-2006的本部分规定了外保护管的型式,规格、要求、试验方法、检验规则,以及标志、包装、运输和贮存。

本部分适用于在直埋、管道、槽道环境下敷设使用,以及在大的保护管内敷设使用的保护管。保护管内可用气吹方式安装光缆、电缆、微管、微管束。与之相配套的管材附件,如直通接头、分歧接头,管塞也可参照使用。

2规范性引用文件

下列文件中的条款通过YD/T1460-2006的本部分的引用而成为本部分的条款,凡是注月期的引用文件,其随后所有的修改单(不包括勘误的内穿)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分

GB/T 2828.1-2003

GB/T 2918-1998

GB/T 6111-2003

GB/T 6671-2001

GB/T 7424.2-2002

GB/T 8804.1-2003

GB/T 8804.3-2003

GB/T 8806-1988

GB/T 9647-2003

GB/T11116-1989

GB/T 14[52-2001

GB/T 15820-1995

YD/T 837.4-1996

YD/T 1460.1-2006.1

3型式与规格

计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批捡验抽样计划(ISO2859-I:1999,IDT)

塑料试样状态调节和试验的标准环境(idtISO291:1997)流体输送用热塑性塑料管材耐内压试验方法(ISO1167:1996,IDT)热塑性塑料管材纵向回缩率的测定(egvISO2505:1994)光缆总规范第2部分:光缆基本试验方法(EC60794-1-2:1999,M0D)热塑性塑料管材拉仲性能测定第1部分:试验方法总列(ISO6259-1:1997,IDT)热塑性塑料管材拉仲性能测定第3部分:聚烯烃管材(ISO6259-3:1997,IDT)塑料管材尺寸测量方法

热塑性塑料管材环钢接的测定(JSO9969:1994,IDT)高密度聚乙烯树脂

热塑性塑料管材耐外冲击性能试验方法时针旋转法(eqvISO3127:1994)聚乙烯压力管材与管件连接的耐拉拔试验(eqvISO3501:1976)铜芯聚烯烃绝缘铝塑综合护套市内通信电缆试验方法第4部分:环境性能试验方法

通信用气吹微型光缆及光纤单元第1部分:总则3.1型式

()硅塑复舍管一以高密度聚乙烯为基材,管子内壁复合有硅树脂的塑料管,俗称硅芯管。TIKAONKACa-

YD/T 1460.2-2006

(b)HDPE管一以高密度聚乙烯为基材的塑料管。()有金属挡潮层的硅塑复台皙——在硅塑复合管中人有金挡潮层。(d)有金属挡潮层的 HDPE管-在 HDPE管中嵌入有金属挡潮层3.2型式代号

3.2.1型式代号由三部分组成,各部分含义如下:结构特征代号

材料代号

产品种类代号

各部分型式代号规定见表1。

表1型式代号

型式分类

产品种类

结构特征

3.3规格

外保护(塑料)音

高密度聚乙烯

硅塑复合管

含有金属挡潮层

3.3.1外保护管的规格表示为:“D/d。D为标称外径,d为标称内径,单位为mm。3.3.2规格系列:硅塑复合笃和HDPE管的规格系列:63/54,50/41,46/38,40/33,34/28,32/26。3.4型号示例

外径为63、内径为54的硅塑复合管表示为SYHG63/54。4要求

4.1使用及施工环境

4.1.1外保护管应能在-40℃~+60的坏境下正常使用。4.1.2外保护管施工环境温度应在10℃~+45C范围内。4.2结构、材料及外观

4.2.1高密度聚乙烯管为单层实璧结构4.2.2硅塑复合管为单层实壁结构,在管材内壁复合有厚度不小于0.1mm的硅树脂。4.2.3有挡潮要求的管材,应在誉材中嵌入有金属层。4.2.4外保护管的结构尺小及长度应符合表2的规定。交货长度也可由生产厂家与用户商定。4.2.5外保护管的基料为高密度聚乙烯树脂,其性能应符合GB11116-1989的相关规定。4.2.6外保护管的内外表面应光洁、色泽均匀,无气泡、砂眼、裂纹、凹陷、凸起。4.2.7外保护管应有标识,标识方式有色条标识和管材颜色标识两种。2

YD/T 1460.2-2006

当使用色条识别条时,管材颜色一般为黑色,色条的颜色应符合YD斤T1460.1-2006的规定。色条一般与管材共挤而成,色条宽度为1~2mm,距管材外表面的深度为0.1~0.3mm。色条可以是单根在外周均匀分布,如1×2、1×3、1×4;可以是两根并列色条在外周均勾分布,如2×2、2×3;也可以是二根并列色条在外周均勾分布,如3×2、3×3。并列两根色条或并列三根色条时,并列色条的间隔为1~3mma当使用管材额色识别时,管材颜额色应符合YD/T1460.1-2006的规定。表2结构尺寸及长度

外径(mm)

标称值

充许误差

4.3外保护管的性能要求

壁厚(mm)

标称值

外保护管的性能要求应符合表3的规定。充许误差

不圆度(%)

表3外保护普的检验项目及性能要求序号

检验项日

外观、标识

结构尺寸

拉仲强度

断裂伸长率

环刚度

扁平试验

复原率

墩人牵引负荷

落锤冲击

抗裂强度

离温后抗裂强度

本部分4.2.6、4.2.7

本部分4.2.4

本部分4.2.4

≥350%

性能要求

40r33、34/28、32/26:≥50kN/m250/41、46/38:≥40kN/m2

63/54: ≥30kN/m*

长度(m)

标称值

1000,1500

1000,2000,3000

充许误差

试验方法

本部分5.2

本部分5.3

本部分5.5

本部分5.7

GB/T 8804.1-2003

GB/T 8804.3-2003

本部分5.8

GB/T 9647-2003

垂直灯向施如压力至外径变形量为原外径的40%时,立即御荷,试样不破裂、不分层

垂直方向施加压力至外径变形量为原外径的30%时,立即御荷,试样不破裂,不分层,外径能恢复割原来的90%及以上63/54: ≥12 000N; 50/41: ≥ 10 000N;46/38: ≥8 000N; 40/33: 26 000N;34/28: ≥5 000N; 32/26: 24 000N.0℃下保持2h,冲击能量为40N:m,10个试样,每个冲击1次,每个试样应无开裂现象

水压或气压含2.0MPa,保持15min,试样无破裂或裂纹试样在+100℃下保持240h,然后在室温下恢复1h,试验压力≥1.2MPa,保持15min,试样无破裂或裂纹KAONKAa-

本部分5.9

本部分5.10

本部分5.11

GB/T 14152-2001

本部分5.12

本部分5.13

本部分5.13

YD/T 1460.2-2006

检验项目

低温弯曲

纵向回缩率

静态摩擦系数

动态摩接系数

场地气压试验

标志耐腐摄

计米标志误差

电火花试验

连接头出封性

连接头连接力

表(续)

性能要求

20℃下保持2h,弯曲半径不大丁管材外径的10倍,弯山成U形,正反力向各弯曲1次,弯邮后应无裂纹或明显应力发白现3条

硅塑复合管内整静态擦系数:≤0.25HDPE管内壁静态摩接系数:≤0.35硅塑复合管内壁动态率擦系数:≤0.15HDPE管内壁动态摩探系数:≤0.25汽压1.2MPa,保持1h,试样无破裂或气压下降不大于5%负载20N,磨携不少于5个循环,试验后标志清晰可辨在0%~1%范围内

直流9t(V),最高为25kV;或交流有效值6(kV),最高为15kV,不击穿

注水压力不小于50kPa,保持24h,用自规检查应无水满出恒定拉力≥3200N,保持1h,连接处不松脱,无明显变形试验方法

GB/T7424.2-2002E11B

本部分5.14

GB/T 6671-2001中力法B

YD/T [460.1-2006中 × 7.2.3

YD/T 1460.1-2(006中7.2.4

本部分5.15

GB/T7424.2—2002巾方法

本部分5.6

本部分5.4

YD/T837.4-1996中4.6

本部分附录A

GB/T15820-1995

本部分附录A

注:普材内有金属层时进行电火花试验,试验中为金属层至管材外表面的塑料厚度,单位是毫米(mm)5试验方法

5.1试验大气条件

5.1.t根据GB/T 2918-1998,规定正常的试验人气条件为:温度:23℃±2℃;

气压:86~106kPA

5.1.2除有关试验项目另有规定外,试样状态调节、试验和样品恢复均在上述的正常试验大气条件下进行。

5.2外观、标识检查

用日视观察,内壁可用光源照看。标识尺寸用游标卡尺测量。5.3结构尺寸

5.3.1乎均外径:按GB/T8806-1988中平均外径的测量方法。试样数量为3个,取3个试样中与标称值偏差最大的为测量结果。

5.3.2壁厚:沿管材圆周均分,取不少于4个点,用精度为0.02mm的游标卡尺测量壁厚,读取最小值。5.3.3外径不圆度:用精度为0.02mm的游标卡尺测量。取3个试样,测量出每个试样同一截面的最大外径和最小外径,卿该试样的不圆度为:式中:

-Dan×100%

Dmx一最大外径,单位为mm;

Dmin最小外径,单位mm;

D-平均外径,单位mm

YD/T 1460.2-2006

取3个试样不圆度的平均值为测量结果。测量时不允许对试样的径向施加外力,以保证试样处于白然状态。

5.4计米标志误差

试样数量为3个,试样长度不小丁1m。3个试样取白3个不同的管材段长。用精度为1mm的钢板尺测量管材外表面计米标患1000mm长度的实际值,测量的实际值减去1000mm,得小标志长度和实际值的差值△L,A1的单位是mm,则计米误差为(AL/1000)×100%。检验结果取3个试样中误差最大的数值。6.5长度

根据管材两端头计米长度之差,由此得出整段管材的长度。5.6标志耐磨损

按GB/T7424.2-2002中E2B万法2,负载20N,往返一次为个循环,磨擦不少于5个循环。5.7拉伸强度和断裂伸长率

5.7.1试样形状应符合GBT8804.3-2003中类型2的规定。用冲裁的方法从管材上冲出3个试样。5.7.2试验设备应符合GB/T8804.1-2003的规定,精度应为显示力值的±1%以内,5.7.3测试样标距间中部的宽度和最小厚度,精确到0.01mm,计算出最小截面积,5.7.4从试样中心点等距离划出杆距(25±2)mm的标线,并测量出标线间的实际距离,精确到0.02mm划线不应伤及试样表面。

5.7.5试验按GB/T8804.1-2003规定的步骤进行。以100rnm/min的速度进行拉伸。拉伸强度和断裂伴长率可在同一个试样上同时进行。5.7.6按GB/T8804.1-2003规定的方法计算出拉伸强度和断裂伸长率,分别取3个试样的测量半均值为试验结果。

5.8环刚度

5.8.1试样制备

从3根管材上各取长度为200m±10mm的试样,试样两端平整,与轴线垂直。用游标卡尺测量试样实际长度,精确到0.02mm

5.8.2试验设备

压缩试验设备应符台GB/T9647-2003的规定,精度应为显示力值的±1%以内。与试样接触的压板为平整光滑的钢板,长度和宽度分别不得小于试样的长度和宽度。5.8.3试验步骤

试样在(23±2)C的条件下进行状态调节不少于4h压缔速度为(5±0.4)mm/min;;当试样在垂直方向的变形量为原内径的5%时,记录试样所承受的负载F。5.8.4试验结果

环刚度为

TYKAONYKACa-

YD/T 1460.2-2006

式中:

S =(0.0186+0.025X /dJF

S一试样环刚度,单位为kN/m2

Y垂直方向上的变形量,单位为m:一试样内径,单位为m;

F一试样所受的负载,单位为 kN;L试样长度,单位为 m。

取3个试样试验结果的算术平均值作为试验结果。注:因为变形量Yrd;规定为5%,所以上式可简化为:0.01985F/()。5.9扁平试验

5.9.1试样制备、试验设备和试样状态调节应符合本部分5.8中的规定5.9.2压缩速度为(10±0.4)mm/min。5.9.3垂直方向施加压力至外径变形量为原外径的40%时,立即御荷。5.9.4目视观察试样有无破裂、分层。5.10复原率

试样制备、试验设备和试样状态调节应符合本部分5.8中的规定。压缩速度为( 10 ± 0.4) mm/min。垂直方向施加压力至外径变形量为初始外径的30%时,立即卸荷。自视观察试样有无破裂,分层,经1恢复后测盘压扁处的最小外径。5.10.4

最大牵引负荷

5.11.1试样制备:取长度为(250±10)mm的管材作为试样,试样数量为3个。(2)

5.11.2试验设备:拉力设备的精度为显示力值的±1%以内,专用夹应在整个管材圆周上均匀地夹持臂壁。

5.11.3试验步骤:

将试样夹持在拉力设备上,以100mm/min的速度进行拉伸记录试样的应力应变曲线,从此曲线上读取最大屈服强度;或从试验设备上直接读取最大屈服强度。试样从夹具处滑脱或在夹具根部断裂,应重新进行试验,取三个试样的拉力癌服强度平均值为试验结果。5.12落锤冲击

5.12.1试验方法按GB/T14152-2001的规定。试样长度为(200±10)mm,试样数量为10个。5.12.2冲击能量为40Nm

5.12.3将试样置于低温试验箱内,在0℃下保持2h,从试验箱取出第-个试样,立即进行冲击,然后从试验箱取出第二个试样进行冲击,以此类推:5.12.4每个试样冲击一次,10个试样共冲击10次。5.12.5目规观察每个试样有无开裂,5.13抗裂强度及高温后抗裂强度6

5.13.1试样长度不小于400mm。试样数量为3个。5.13.2按照GB/T6111-2003规定的A型密封式对试样端头进行密封。5.13.3在室温下向试样内注水或充气,充人试样的气体为气或氮气。5.13.4:在不小于2.0MPa的压力下保持15min。5.13.5如果因试样端头密封而导致试验无法进行,则应重新进行试验。YD/T 1460.2-2006

5.13.6在保持压力的过程中和解除压力后,目视检查试样是否破裂或出现裂纹。3个试样中有一个出现破裂或裂纹,则为该项试验不合格。5.13.7高温后抗裂强度的试样在+100℃下保持240h,然后将试样从试验箱取出,在室温下恢复1h,在不小于1.2MPa的压力下进行抗裂强度试验。试验步骤与本部分5.13的相关规定相同。5.14低温齋曲

5.14.1按GB/T7424.2-2002中EIIB规定的试验方法进行。5.14.2圆桶半径不大于试样外径的10倍。5.14.3正反方向各弯曲1次。每次誉材弯曲成U形。5.14.4将试样置于低温试验箱内,在-20℃±2℃下保持2h,然后立即进行试验,试样在每次弯曲状态下应保持30s

5.14.5取消对试样施加的弯曲力,让试样自然恢复。5.14.6在弯曲状态下和恢复30min后,分别检查试样表面是否有裂纹或明显的应力发白现象。5.15场地气压试验

5.15.1取长度为500m的管材一段,在平整场地上松散地盘绕成字形,或厕圈形,或S形。盘绕时管材的弯曲半径应不小于管材直径的10倍。5.15.2管材一端用管塞密封,并在管塞上安装气压表,另一端按装气门芯。5.15.3应保证管材两端不漏气,可用没水的办法检查管材两端是否密封良好,从气门芯向管材内充气,管材内气压不小于1t.2MPa,充气完成后,断开气源,待管材内气压平衡后维持1h。5.15.4管材出现破裂或气压下降大于5%均为该项试验不合格。6检验规则

6.1总则

6.1.1产品应经制造厂质量检验部门检验合格后方可出厂。出厂产品应有产品质量合格证。6.1.2产品检验分为出厂检验和型式检验。6.1.3从出厂段长上截取的某一段为一个检验样本。6.1.4检验批应由若干相同型号的单位产品组成,它们应是在同-一时间段内,采用相同材料和工艺制造出的产品。

6.2出厂检验

6.2.1出厂检验项目和拙样方案应符合表4的规定。抽样检验项目的抽样方案采用GB/T2828.1-2003规定。

KAONYKAca

YD/T 1460.2-2006

检验项目

外观,标识

电火花试验

结构寸

拉神强度

环刚度

捆样方案

表4出厂捡验项目及抽样方案

IL=I,一次抽样 AQL=1.0

IL-S2,--次抽样 AQL-2.5

IL=S2,一次抽样 AQL=2.5

注:(1)管材内有金属层时进行电火花试验。10

检验项目

抗裂强度www.bzxz.net

纵向同缩率

静态摩擦系数

计米标志误差

连接义密封性

,连接头连接力

(2)出厂产品中配有连接头时进行连接头密封性和连接头连接力试验抽样方案

IL-S2,—次抽样 AQL=2.5

IL=S2,一次抽样AQL=2.5

IL=S2,一次抽样 AQI=2.5

IL=S2,一次样 AQL=2.5

L=S2,一次抽样 AQL-2.5

IL-S2,

-次抽样 AQL=2.5

6.2.2100%检验项且中发现有任何一项不合格,该产品即判为不合格品。不合格品不充许出!6.2.3对于抽检项目,若在抽检样本中发现的不合格品数大于或等于护收数,则判该检验批为不合格批。对于不合格的检验批不允许出厂。6.2.4出厂检验中的抽检项月,在检查开始时,严格程度采用正常检查,以后的严格程度转移规则按GB/T2828.1-2003第9.3节的规定。

6.3型式检验

6.3.1型式捡验至少应每年进行·次。遇有下列情况之:-时,也应进行型式检验:(a)新产品或老产品转产生产的试制定型鉴定时:【b】产品结构、材料、丁艺有较大改变时;(c)出厂检验结果与上次型式检验结果有较大差异时:(d)连续停产半年以上,恢复生产时。6.3.2型式检验的检验项目及检验时的试样数量见表 5,表5型式检验项目及试样数量

检验项目

外观、标识

结构尺寸

拉伸强度

断裂伸长率

环刚度

扁平试验

复原率

殿大牵引负荷

落锤冲击

抗裂强度

试样数量

注:(1)最大牵引负衙不作为产品合格判据,可作为工程施工参考依据:检验项自

高温后抗裂强度

低温弯曲

纵向回缩率

静态摩捞系数

动态摩携系数

场地气压试验

标志耐磨损

计米标志误差

连接头密封性

连接头连接力

试样数堡

(2)管材内壁率擦性能在仲裁时以静态摩擦系数试验结果为判定依据。动态摩系数可作为工程施丁参考依据:(3)场地气压试验为必要时嫩

6.3.3型式检验的样本应从出厂检验合格的批中随机取。8

YD/T 1460.2-2006

6.3.4检验项目不含格时,对不合格项口加倍抽取样本单位数量重检,若仍出现某一个或-个以上检验项日不合格,则判定型式检验不合格。6.3.5型式捡验不合时,应对该型号产品停止验收,停止继续牛产,同时应分析原因,采取措施,直至新的型式检验合格后,才能恢复生产与验收:了标包装。运输和贮存

7.1标志

7.1.1塑料管.上的标志内容应清晰、醒目、不易擦掉。7.1.2每根塑料管1,每米长度内应印有产品型号、规格、计米长度、生产日期、厂名或商标。7.2包装

7.2.1以一个段长作为基本单位。基本单位可盘统在盘具上,也可独自成圈,用打包带捆绑。包装的外形尺寸应能满足施工和运输需要;盘具芯轴直径和成圈的内径应不小于管材外径的20倍。7.2.2管材端头应密封。臂材内宜充10~20kPa的于燥空气。7.2.3每个基本包装上应附有产品合格证。7.2.4每个基本包装上应标明产品名称、型号、执行的产品标准号、长度、生产厂名、出厂日期。7.3运输和贮存

7.3.1运输过程中应避免过大的挤压,防止利器刮伤。7.3.2产品应效在库房内贮存,须防火,贮存温度宜在一20℃-+40℃范围内。9

TYKAONYKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。