YD/T 757-1995

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YD/T 757-1995.

1范围

YD/T 757规定了微波铁塔及各类通信铁塔(角钢塔)的技术条件。

YD/T 757适用于自立式角钢微波铁塔及各类通信铁塔的设计和制造。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1804-79公差与配合未注公差尺寸的极限偏差

3总则

3.1制造微波铁塔及各类通信铁塔的厂家只能接受有国家工程设计证书的单位所提供的施工图。

3.2制造微波铁塔及各类通信铁塔的厂家除按施工图的规定外应遵守本标准的各项规定。

3.3制造微波铁塔及各类通信铁塔的厂家必须具有国家颁发的生产许可证。

3.4制造该类铁塔所用的材料,应符合现行有关标准的要求并附有材质证明书,同时符合设计文件要求。

4技术要求

4.1设计

4.1.1微波铁塔高度应从塔脚基础顶面至避雷针安装处的垂直距离计算。

4.1.2在微波铁塔上按用户要求可挂置若干层微波天线,每层天线最多四面,天线下面设维护平台,平台宽1 m,外栏杆高1.1 m,天线可伸出平台外,下沿高出平台栏杆不小于0.3m。

4.1.3微波铁塔顶装设避雷针或消雷器,其要求应符合邮电部设计院《微波站防雷与接地设计暂行技术规定》,见附录D(提示的附录)。

4.1.4通向各平台装有带护圈的直爬梯,每隔20 m~30 m左右,设置一个休息平台。

4.1.5塔顶应装设禁航灯,禁航灯由使用单位按国防部和民航局的有关规定办理,见附录D(提示的附录)。

1范围

YD/T 757规定了微波铁塔及各类通信铁塔(角钢塔)的技术条件。

YD/T 757适用于自立式角钢微波铁塔及各类通信铁塔的设计和制造。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1804-79公差与配合未注公差尺寸的极限偏差

3总则

3.1制造微波铁塔及各类通信铁塔的厂家只能接受有国家工程设计证书的单位所提供的施工图。

3.2制造微波铁塔及各类通信铁塔的厂家除按施工图的规定外应遵守本标准的各项规定。

3.3制造微波铁塔及各类通信铁塔的厂家必须具有国家颁发的生产许可证。

3.4制造该类铁塔所用的材料,应符合现行有关标准的要求并附有材质证明书,同时符合设计文件要求。

4技术要求

4.1设计

4.1.1微波铁塔高度应从塔脚基础顶面至避雷针安装处的垂直距离计算。

4.1.2在微波铁塔上按用户要求可挂置若干层微波天线,每层天线最多四面,天线下面设维护平台,平台宽1 m,外栏杆高1.1 m,天线可伸出平台外,下沿高出平台栏杆不小于0.3m。

4.1.3微波铁塔顶装设避雷针或消雷器,其要求应符合邮电部设计院《微波站防雷与接地设计暂行技术规定》,见附录D(提示的附录)。

4.1.4通向各平台装有带护圈的直爬梯,每隔20 m~30 m左右,设置一个休息平台。

4.1.5塔顶应装设禁航灯,禁航灯由使用单位按国防部和民航局的有关规定办理,见附录D(提示的附录)。

标准图片预览

标准内容

YD/T757—95

本标准的制订参照了多年来为国外铁塔工程设计和加工中的技术要求,同时收集了在实践中积累起来的国内该类铁塔制造的技术指标,在热镀锌方面等效采用了英国BS729一71标准。本标准自生效之日起代替YD/T670—94《微波铁塔质量分等标准》的附录A。本标准的附录 A、附录 B、附录 C都是标准的附录。本标准的附录D是提示的附录。

本标准由中华人民共和国邮电部电信科学研究规划院提出并归口。本标准由河北省邮电器材机械厂负责起草。本标准主要起草人:梁云英、辛洪恩、王国超、曹建华、崔庆华。58

1范围

中华人民共和国通信行业标准

微波铁塔技术条件

本标准规定了微波铁塔及各类通信铁塔(角钢塔)的技术条件。本标准适用于自立式角钢微波铁塔及各类通信铁塔的设计和制造。2引用标准

YD/T 757-95

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1804一79公差与配合未注公差尺寸的极限偏差3总则

3.1制造微波铁塔及各类通信铁塔的厂家只能接受有国家工程设计证书的单位所提供的施工图。3.2制造微波铁塔及各类通信铁塔的厂家除按施工图的规定外应遵守本标准的各项规定。3.3制造微波铁塔及各类通信铁塔的厂家必须具有国家颁发的生产许可证。3.4制造该类铁塔所用的材料,应符合现行有关标准的要求并附有材质证明书,同时符合设计文件要求。

4技术要求

4.1设计

4.1.1微波铁塔高度应从塔脚基础顶面至避雷针安装处的垂直距离计算。4.1.2在微波铁塔上按用户要求可挂置若于层微波天线,每层天线最多四面,天线下面设维护平台,平台宽1m,外栏杆高1.1m,关线可伸出苹台外,下沿高出平台栏杆不小于0.3m。4.1.3微波铁塔顶装设避雷针或消雷器,其要求应符合邮电部设计院《微波站防雷与接地设计暂行技术规定》,见附录D(提示的附录)。4.1.4通向各平台装有带护圈的直爬梯,每隔20m~30m左右,设置个休息平台。4.1.5塔顶应装设禁航灯,禁航灯由使用单位按国防部和民航局的有关规定办理,见附录D(提示的附录)。

4.1.6设计基本风压、系以当地比较空旷平坦地面上离地10m高统计所得的三十年一遇10min平均最大风速(m/s)为标准,按W。=/1600确定风压,单位为kN/m。4.1.7微波天线扭转角和铁塔的挠度角,应小于1度。注

1扭转角和绕度角按设计风压的60%计算。2对扭转角和挠度角有特殊要求的由铁塔设计单位另行考虑。4.1.8铁塔设计应能抗地震烈度9度。4.2放样

中华人民共和国邮电部1995-06-28批准1995-12-01实施

YD/T 757-95

4.2.1构件或零件放样应以设计图纸确定的基准为依据。4.2.2样板样杆尺寸充许偏差±0.4mm。4.3下料

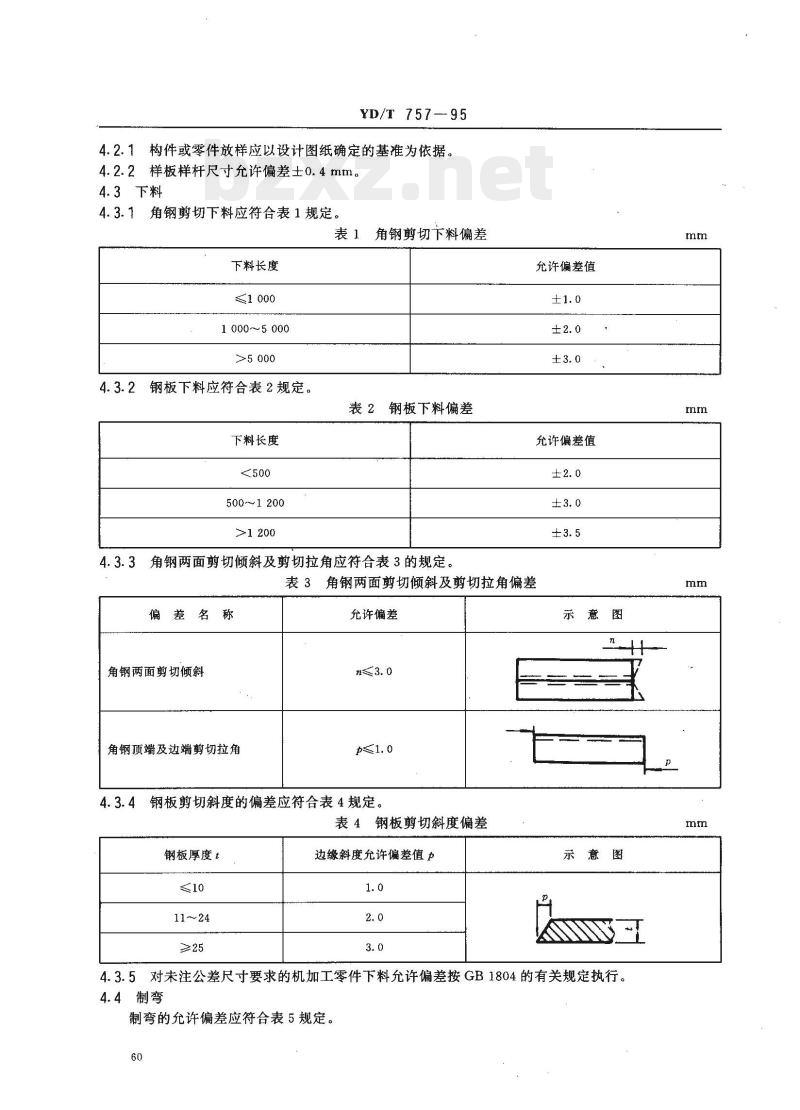

角钢剪切下料应符合表1规定。

表1角钢剪切下料偏差

下料长度

1 000~5 000

钢板下料应符合表2规定。

表2钢板下料偏差

下料长度

500~1200

4.3.3角钢两面剪切倾斜及剪切拉角应符合表3的规定允许偏差值

允许偏差值

表3角钢两面剪切倾斜及剪切拉角偏差偏差名称

角钢两面剪切倾斜

角钢顶端及边端剪切拉角

允许偏差

钢板剪切斜度的偏差应符合表4规定。表4钢板剪切斜度偏差

钢板厚度t

边缘斜度允许偏差值p

示意图

茶意图

4.3.5对未注公差尺寸要求的机加工零件下料允许偏差按GB1804的有关规定执行。4.4制弯

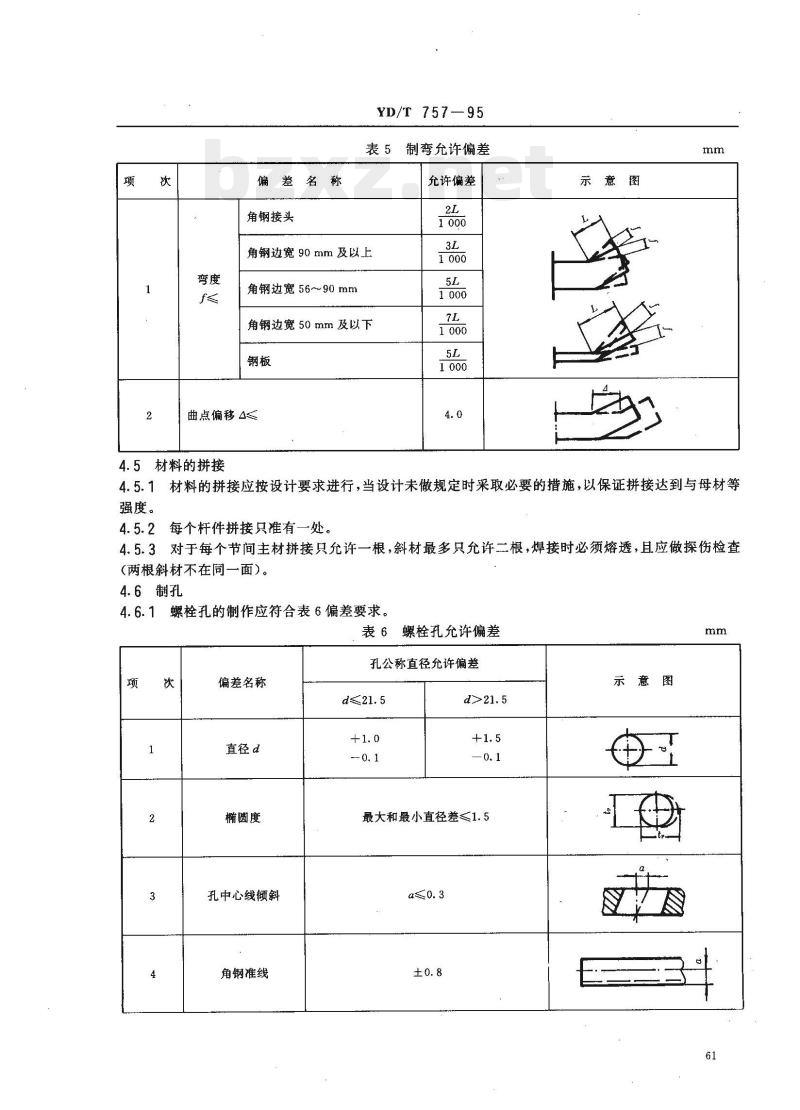

制弯的允许偏差应符合表5规定。60

偏差名称

角钢接头

YD/T 757—95

表5制弯允许偏差

允许偏差

角钢边宽90mm及以上

角钢边宽56~90mm

角钢边宽50mm及以下

曲点偏移△

4.5材料的拼接

示意图

4.5.1材料的拼接应按设计要求进行,当设计未做规定时采取必要的措施,以保证拼接达到与母材等强度。

4.5.2每个杆件拼接只准有一处。4.5.3对于每个节间主材拼接只允许一根,斜材最多只允许二根,焊接时必须熔透,且应做探伤检查(两根斜材不在同一面)。

4.6制孔

螺栓孔的制作应符合表6偏差要求。螺栓孔允许偏差

孔公称直径允许偏差

偏差名称

直径d

椭圆度

孔中心线倾斜

角钢准线

最大和最小直径差≤1.5

示意图

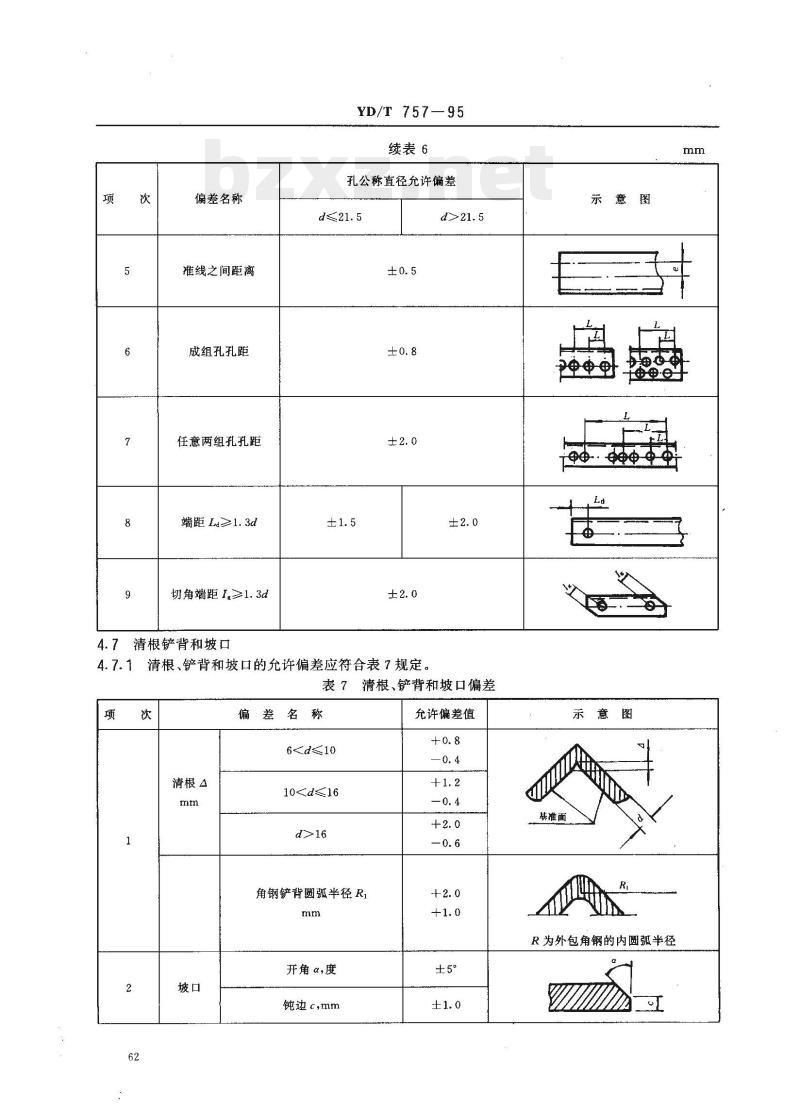

偏差名称

准线之间距离

成组孔孔距

任意两组孔孔距

端距Ld≥1.3d

切角端距I≥1.3d

4.7清根铲背和坡口

YD/T 757—95

续表6

孔公称直径允许偏差

清根、铲背和坡口的允许偏差应符合表7规定,d>21.5

表7清根、铲背和坡口偏差

清根A

偏差名称

角钢铲背圆弧半径R1

开角α,度

钝边c,mm

允许偏差值

示意图

00: 00 4 0

示意图

盐准面

R为外包角钢的内圆弧半径

偏差名称

YD/T 757 --95

续表7

允许偏差值

注:角钢铲背也可在圆孤内铲成折线型,6不小于角钢厚度。

4.8焊接装配

焊接装配的允许偏差应符合表8规定。4.8.1

表8焊接装配的允许偏差

偏差名称

重心z免费标准bzxz.net

端距a

无孔节点板位移e

跨焊缝相邻

两孔间距离 L

通心孔搭接构件

的中心相对偏差 K

搭接间隙E

T接头装配

尺寸位移

T接头角度f

允许偏差值

≤1.5L/100

3L/100

示意图

示意图

4.9焊接

YD/T 757--95

4.9.1焊缝尺寸允许偏差应符合表9规定。表9焊缝尺寸允许偏差

偏差名称

对接焊缝凸起高度和封底高度h

对接焊缝间隙d

K≤10

角焊缝焊脚尺寸K

10允许偏差值

4.9.2焊缝质量在外观上应符合下列要求:示图

4.9.2.1具有平滑的细鳞表面、无折皱、间断和未焊满的陷槽,并与基本金属平滑连接。4.9.2.2焊缝金属应细密无裂纹、夹渣等缺陷。mm

4.9.2.3基本金属的咬肉深度:当钢材厚度在不大于15mm时,不得大于0.6mm;当钢材厚度大于15mm时,不得大于1.0 mm。

4.9.2.4、对焊接构件易产生较大变形的部位应采取焊接反变形措施,反变形值可通过试验确定。4.9.2.5当焊缝高度小于或等于6mm时可采用单层焊,焊缝高度大于6mm时必须采用多层焊。从第二层起焊多层焊缝之前应检查前一层焊缝,不得超出允许的缺陷。4.9.2.6焊接焊条应烘干,施焊时环境温度除设计要求外应大于5℃。4.10成品矫正。

成品矫正后允许偏差见表10。

成品矫正后的允许偏差

角钢顶端直角

偏羞名称

角钢及钢板平面内挠曲f/L

接头处

6≥90

允许偏差值

示意图

偏差名称

YD/T 757--95

续表10

允许偏差值

节点间

焊接构件平面内挠曲f/L

整个平面挠曲

5热漫镀锌件的锌层质量要求

示意图

5.1外观:镀锌表面应具有实用性光滑,在连接外不允许有毛刺、滴瘤和多余结块,并不得有过酸洗或露铁等缺陷。

5.2镀锌附着量和锌层厚度:镀件厚度小于5mm时,锌附着量应不低于460g/m2,即锌层厚度应不低于65μm。镀件厚度大于或等于5mm时,锌附着量应不低于610g/m,即锌层厚度应不低于86μm。5.3均匀性:镀件的锌层应均匀,用硫酸铜溶液浸蚀四次不露铁。5.4附着性:镀件的锌层应与基本金属结合牢固,经锤击试验,锌层不剥离,不凸起。6试验方法

6.1铁塔零部件加工完成后,应进行立组装或卧式试装。6.2锌层厚度用磁性厚度计直接测量锌层厚度(发生争议时,以脱层法作为仲裁试验的方法。详见附录A)。

6.3锌层均匀性测定采用硫酸铜溶液浸蚀试验方法(详见附录B)。也可用磁性测厚仪直接测量。6.4锌层附着性测定采用锤击试验方法(详见附录C)。7

检验规则

7.1新放样的铁塔,在厂内进行试装,试装完的塔型再生产时,按样杆,样板检查即可,但样杆,样板重新复制时,仍需进行试装。

7.2铁塔构件镀锌附着量和锌层的均勾性,附着性,应作抽样进行试验,不符合本标准技术要求的为不合格。

7.3铁塔出厂前试装应满足如下要求:7.3.1整塔能顺利安装。

7.3.2单元塔节整体倾斜不得大于节间高的1/1000。7.3.3整塔的倾斜不得大于全塔垂高的1/1500。8标志、包装、运输

8.1铁塔零部件标记的钢印,宜排列整齐,字形不得有残缺。钢印深度根据钢材厚度可在0.8mm~~1.2mm。

8.2零部件包装,可按协议要求包装方法(包装单元,包装单基)和包装限重等规定进行,也可按下列要求进行包装:

8.2.1包装方式一般可采用铁丝捆扎,捆扎点不少于两处,并要结实,牢固。65

YD/T757—95

8.2.2包装单元应按工程、塔型、部件号进行包装并附清单。8.3铁塔单基包装,应符合下列规定:8.3.1根据塔材编号,钢材规格大小包装若干捆,每捆重量不大于3000kg。8.3.2每捆包装塔件,必须做到包捆整齐,牢固不松动。8.3.3每捆包装塔件般采用8号铁线四根进行捆绑,角钢长度在3m以内可捆两道,超过3m以上可捆4~6道。

8.4铁塔发运构件的凸出部分在装车、运输和卸车时,应将其妥善固定,以免发生变形。8.5铁塔制造厂按本标准制造的产品出厂时,应附有制造厂的质量证明书及制造厂家注册商标的标牌。

A1试样准备

YD/T 757 --- 95

附录A

(标准的附录)

热漫镀锌附着量试验方法(脱层法)A1.1应按材质、材料规格、产品形状等选取有代表性的试样。A1.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。A1.3附着量采用三点法计算,将镀锌后的试样,两端各切去50mm,然后从试样的中部及两端切取三段,分别测定附着量,三段试样附着量的平均值为该式样的平均附着量。A1.4每段测试面积应不小于100cm。A2脱层溶液配制

溶解3.2g三氯化锑或2g三氧化二锑于500mL比重1.19浓盐酸中,用蒸馏水稀释至1L。A3试验方法

试验用四氯化碳,苯等有机溶剂,清除表面油污,然后用流水冲净,净布擦干再用乙醇洗净,充分干燥后,称量(称准至该段试样估计锌层重量的1%)。脱层液的数量,按试样表面每平方厘米不少于10 mL,将称量后的试样放入脱层液中(保持脱层溶液温度不高于38℃),直至镀锌层完全溶解,氢气泡显著减少为止。将试样取出,以流水冲洗,用硬毛刷除去表面的附着物,然后浸入乙醇中,取出后迅速干燥,用同一准确度重新称量。称重后,测量试样的表面积(准确至1%)。A4附著量计算

式中:A-—附着量,g/m\;

G—脱层前试样重量,g;

G2—脱层后试样重量,g

S-试样表面积,mm。

A5镀锌层近似厚度

式中:?——镀锌层厚度,m;

A-—附着量,g/m;

p——镀锌层密度,g/cm2,p取值为7。Gi— G2

(A1)

B1试样准备

YD/T 757 -- 95

附录B

(标准的附录)

热漫镀锌层均匀性试验方法(硫酸铜试验)B1.1应按材质、材料规格、产品形状选取有代表性的试样。B1.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。B1.3在试样上切取长10cm的试样作硫酸铜试验。如试样过大时,允许适当切断后镀锌。钢板试样尺寸为10cm×10cm。

B1.4螺栓、螺母,取原件作硫酸铜试验。B1.5试样用四氯化碳、苯等除去表面油污,流水冲净后,以净布擦干后再浸入百分之二硫酸溶液中(2mL比重1.84的硫酸以98mL水稀释)15s后以流水冲净,再用净布擦干,将试样两端露出基本金属处涂以油漆或石蜡。

B2硫酸铜溶液配制方法

36g化学纯硫酸铜(CuSO·5H,O)溶于100mL蒸馏水中,加热溶解后,冷却至室温,加入氢氧化铜或碳酸铜(每公升硫酸铜溶液加入1g),搅拌混均后,静止24h以上,然后过滤或吸出上面的澄清溶液供使用,该溶液在18℃时,比重应为1.18,否则应以浓硫酸铜溶液或蒸馏水调正。B3试验准备

B3.1硫酸铜溶液应以不与硫酸铜产生化学反应的容器盛装,容器应在适当的容积,使硫酸铜溶液能将试样浸没,又能使试样与容器壁保持不少于25mm的距离。B3.2硫酸铜溶液的数量按被试面积每平方厘米不少于8mL。B4试验方法

将准备好的试样,置于18℃士2℃的溶液中浸泡一分钟,此时不许搅动溶液,亦不得移动试样,一分钟后立即取出试样,以流水冲洗,并用软毛刷除掉黑色沉淀物,特别是要刷掉孔洞凹处沉淀物,然后用净布擦干立即进行下一次浸蚀,每次配制的硫酸铜溶液可浸蚀15次。B5漫蚀终点的确定

B5.1经上述试验后,试样上出现红色的金属铜时为试样达到浸蚀终点。出现金属铜那次浸蚀不计入硫酸铜试验次数。

B5.2将附着的金属铜用无锋刃的工具将铜刮掉,如铜的下边仍有金属锌时,可不算腐蚀终点。B5.3下列情形不作为腐蚀终点:a)试样端部25mm内出现红色金属铜时,b)试样的棱角出现红色金属铜时;c)镀锌后划伤、擦伤的部位及周围出现红色金属铜时。68

C1锤击试验装置

YD/T757—95

附录C

(标准的附录)

热漫镀锌层附著性锤击试验方法试验的锤子应安装在稳固的木制试台上,试验面应保持与锤底座同样高度。锤击试验装置如图C1所示。

C2试验规则

试件应置于水平,锤头面向台架中心,锤柄与底座平面垂直后自由落下,以4mm的间隔平行打击5点,检查锌层表面状态,打击点离端部10mm以外,打击处不得同时打击两次。柄孔10×25

1×45°

图C1锤击试验装置图

注:①锤头用45号钢;重量210g,锤刃硬度(肖氏)40以上。②锤柄用橡木,重量约70g。

底座钢板厚15mm,长宽250mm×250mm,材质A3F。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的制订参照了多年来为国外铁塔工程设计和加工中的技术要求,同时收集了在实践中积累起来的国内该类铁塔制造的技术指标,在热镀锌方面等效采用了英国BS729一71标准。本标准自生效之日起代替YD/T670—94《微波铁塔质量分等标准》的附录A。本标准的附录 A、附录 B、附录 C都是标准的附录。本标准的附录D是提示的附录。

本标准由中华人民共和国邮电部电信科学研究规划院提出并归口。本标准由河北省邮电器材机械厂负责起草。本标准主要起草人:梁云英、辛洪恩、王国超、曹建华、崔庆华。58

1范围

中华人民共和国通信行业标准

微波铁塔技术条件

本标准规定了微波铁塔及各类通信铁塔(角钢塔)的技术条件。本标准适用于自立式角钢微波铁塔及各类通信铁塔的设计和制造。2引用标准

YD/T 757-95

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1804一79公差与配合未注公差尺寸的极限偏差3总则

3.1制造微波铁塔及各类通信铁塔的厂家只能接受有国家工程设计证书的单位所提供的施工图。3.2制造微波铁塔及各类通信铁塔的厂家除按施工图的规定外应遵守本标准的各项规定。3.3制造微波铁塔及各类通信铁塔的厂家必须具有国家颁发的生产许可证。3.4制造该类铁塔所用的材料,应符合现行有关标准的要求并附有材质证明书,同时符合设计文件要求。

4技术要求

4.1设计

4.1.1微波铁塔高度应从塔脚基础顶面至避雷针安装处的垂直距离计算。4.1.2在微波铁塔上按用户要求可挂置若于层微波天线,每层天线最多四面,天线下面设维护平台,平台宽1m,外栏杆高1.1m,关线可伸出苹台外,下沿高出平台栏杆不小于0.3m。4.1.3微波铁塔顶装设避雷针或消雷器,其要求应符合邮电部设计院《微波站防雷与接地设计暂行技术规定》,见附录D(提示的附录)。4.1.4通向各平台装有带护圈的直爬梯,每隔20m~30m左右,设置个休息平台。4.1.5塔顶应装设禁航灯,禁航灯由使用单位按国防部和民航局的有关规定办理,见附录D(提示的附录)。

4.1.6设计基本风压、系以当地比较空旷平坦地面上离地10m高统计所得的三十年一遇10min平均最大风速(m/s)为标准,按W。=/1600确定风压,单位为kN/m。4.1.7微波天线扭转角和铁塔的挠度角,应小于1度。注

1扭转角和绕度角按设计风压的60%计算。2对扭转角和挠度角有特殊要求的由铁塔设计单位另行考虑。4.1.8铁塔设计应能抗地震烈度9度。4.2放样

中华人民共和国邮电部1995-06-28批准1995-12-01实施

YD/T 757-95

4.2.1构件或零件放样应以设计图纸确定的基准为依据。4.2.2样板样杆尺寸充许偏差±0.4mm。4.3下料

角钢剪切下料应符合表1规定。

表1角钢剪切下料偏差

下料长度

1 000~5 000

钢板下料应符合表2规定。

表2钢板下料偏差

下料长度

500~1200

4.3.3角钢两面剪切倾斜及剪切拉角应符合表3的规定允许偏差值

允许偏差值

表3角钢两面剪切倾斜及剪切拉角偏差偏差名称

角钢两面剪切倾斜

角钢顶端及边端剪切拉角

允许偏差

钢板剪切斜度的偏差应符合表4规定。表4钢板剪切斜度偏差

钢板厚度t

边缘斜度允许偏差值p

示意图

茶意图

4.3.5对未注公差尺寸要求的机加工零件下料允许偏差按GB1804的有关规定执行。4.4制弯

制弯的允许偏差应符合表5规定。60

偏差名称

角钢接头

YD/T 757—95

表5制弯允许偏差

允许偏差

角钢边宽90mm及以上

角钢边宽56~90mm

角钢边宽50mm及以下

曲点偏移△

4.5材料的拼接

示意图

4.5.1材料的拼接应按设计要求进行,当设计未做规定时采取必要的措施,以保证拼接达到与母材等强度。

4.5.2每个杆件拼接只准有一处。4.5.3对于每个节间主材拼接只允许一根,斜材最多只允许二根,焊接时必须熔透,且应做探伤检查(两根斜材不在同一面)。

4.6制孔

螺栓孔的制作应符合表6偏差要求。螺栓孔允许偏差

孔公称直径允许偏差

偏差名称

直径d

椭圆度

孔中心线倾斜

角钢准线

最大和最小直径差≤1.5

示意图

偏差名称

准线之间距离

成组孔孔距

任意两组孔孔距

端距Ld≥1.3d

切角端距I≥1.3d

4.7清根铲背和坡口

YD/T 757—95

续表6

孔公称直径允许偏差

清根、铲背和坡口的允许偏差应符合表7规定,d>21.5

表7清根、铲背和坡口偏差

清根A

偏差名称

角钢铲背圆弧半径R1

开角α,度

钝边c,mm

允许偏差值

示意图

00: 00 4 0

示意图

盐准面

R为外包角钢的内圆弧半径

偏差名称

YD/T 757 --95

续表7

允许偏差值

注:角钢铲背也可在圆孤内铲成折线型,6不小于角钢厚度。

4.8焊接装配

焊接装配的允许偏差应符合表8规定。4.8.1

表8焊接装配的允许偏差

偏差名称

重心z免费标准bzxz.net

端距a

无孔节点板位移e

跨焊缝相邻

两孔间距离 L

通心孔搭接构件

的中心相对偏差 K

搭接间隙E

T接头装配

尺寸位移

T接头角度f

允许偏差值

≤1.5L/100

3L/100

示意图

示意图

4.9焊接

YD/T 757--95

4.9.1焊缝尺寸允许偏差应符合表9规定。表9焊缝尺寸允许偏差

偏差名称

对接焊缝凸起高度和封底高度h

对接焊缝间隙d

K≤10

角焊缝焊脚尺寸K

10

4.9.2焊缝质量在外观上应符合下列要求:示图

4.9.2.1具有平滑的细鳞表面、无折皱、间断和未焊满的陷槽,并与基本金属平滑连接。4.9.2.2焊缝金属应细密无裂纹、夹渣等缺陷。mm

4.9.2.3基本金属的咬肉深度:当钢材厚度在不大于15mm时,不得大于0.6mm;当钢材厚度大于15mm时,不得大于1.0 mm。

4.9.2.4、对焊接构件易产生较大变形的部位应采取焊接反变形措施,反变形值可通过试验确定。4.9.2.5当焊缝高度小于或等于6mm时可采用单层焊,焊缝高度大于6mm时必须采用多层焊。从第二层起焊多层焊缝之前应检查前一层焊缝,不得超出允许的缺陷。4.9.2.6焊接焊条应烘干,施焊时环境温度除设计要求外应大于5℃。4.10成品矫正。

成品矫正后允许偏差见表10。

成品矫正后的允许偏差

角钢顶端直角

偏羞名称

角钢及钢板平面内挠曲f/L

接头处

6≥90

允许偏差值

示意图

偏差名称

YD/T 757--95

续表10

允许偏差值

节点间

焊接构件平面内挠曲f/L

整个平面挠曲

5热漫镀锌件的锌层质量要求

示意图

5.1外观:镀锌表面应具有实用性光滑,在连接外不允许有毛刺、滴瘤和多余结块,并不得有过酸洗或露铁等缺陷。

5.2镀锌附着量和锌层厚度:镀件厚度小于5mm时,锌附着量应不低于460g/m2,即锌层厚度应不低于65μm。镀件厚度大于或等于5mm时,锌附着量应不低于610g/m,即锌层厚度应不低于86μm。5.3均匀性:镀件的锌层应均匀,用硫酸铜溶液浸蚀四次不露铁。5.4附着性:镀件的锌层应与基本金属结合牢固,经锤击试验,锌层不剥离,不凸起。6试验方法

6.1铁塔零部件加工完成后,应进行立组装或卧式试装。6.2锌层厚度用磁性厚度计直接测量锌层厚度(发生争议时,以脱层法作为仲裁试验的方法。详见附录A)。

6.3锌层均匀性测定采用硫酸铜溶液浸蚀试验方法(详见附录B)。也可用磁性测厚仪直接测量。6.4锌层附着性测定采用锤击试验方法(详见附录C)。7

检验规则

7.1新放样的铁塔,在厂内进行试装,试装完的塔型再生产时,按样杆,样板检查即可,但样杆,样板重新复制时,仍需进行试装。

7.2铁塔构件镀锌附着量和锌层的均勾性,附着性,应作抽样进行试验,不符合本标准技术要求的为不合格。

7.3铁塔出厂前试装应满足如下要求:7.3.1整塔能顺利安装。

7.3.2单元塔节整体倾斜不得大于节间高的1/1000。7.3.3整塔的倾斜不得大于全塔垂高的1/1500。8标志、包装、运输

8.1铁塔零部件标记的钢印,宜排列整齐,字形不得有残缺。钢印深度根据钢材厚度可在0.8mm~~1.2mm。

8.2零部件包装,可按协议要求包装方法(包装单元,包装单基)和包装限重等规定进行,也可按下列要求进行包装:

8.2.1包装方式一般可采用铁丝捆扎,捆扎点不少于两处,并要结实,牢固。65

YD/T757—95

8.2.2包装单元应按工程、塔型、部件号进行包装并附清单。8.3铁塔单基包装,应符合下列规定:8.3.1根据塔材编号,钢材规格大小包装若干捆,每捆重量不大于3000kg。8.3.2每捆包装塔件,必须做到包捆整齐,牢固不松动。8.3.3每捆包装塔件般采用8号铁线四根进行捆绑,角钢长度在3m以内可捆两道,超过3m以上可捆4~6道。

8.4铁塔发运构件的凸出部分在装车、运输和卸车时,应将其妥善固定,以免发生变形。8.5铁塔制造厂按本标准制造的产品出厂时,应附有制造厂的质量证明书及制造厂家注册商标的标牌。

A1试样准备

YD/T 757 --- 95

附录A

(标准的附录)

热漫镀锌附着量试验方法(脱层法)A1.1应按材质、材料规格、产品形状等选取有代表性的试样。A1.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。A1.3附着量采用三点法计算,将镀锌后的试样,两端各切去50mm,然后从试样的中部及两端切取三段,分别测定附着量,三段试样附着量的平均值为该式样的平均附着量。A1.4每段测试面积应不小于100cm。A2脱层溶液配制

溶解3.2g三氯化锑或2g三氧化二锑于500mL比重1.19浓盐酸中,用蒸馏水稀释至1L。A3试验方法

试验用四氯化碳,苯等有机溶剂,清除表面油污,然后用流水冲净,净布擦干再用乙醇洗净,充分干燥后,称量(称准至该段试样估计锌层重量的1%)。脱层液的数量,按试样表面每平方厘米不少于10 mL,将称量后的试样放入脱层液中(保持脱层溶液温度不高于38℃),直至镀锌层完全溶解,氢气泡显著减少为止。将试样取出,以流水冲洗,用硬毛刷除去表面的附着物,然后浸入乙醇中,取出后迅速干燥,用同一准确度重新称量。称重后,测量试样的表面积(准确至1%)。A4附著量计算

式中:A-—附着量,g/m\;

G—脱层前试样重量,g;

G2—脱层后试样重量,g

S-试样表面积,mm。

A5镀锌层近似厚度

式中:?——镀锌层厚度,m;

A-—附着量,g/m;

p——镀锌层密度,g/cm2,p取值为7。Gi— G2

(A1)

B1试样准备

YD/T 757 -- 95

附录B

(标准的附录)

热漫镀锌层均匀性试验方法(硫酸铜试验)B1.1应按材质、材料规格、产品形状选取有代表性的试样。B1.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。B1.3在试样上切取长10cm的试样作硫酸铜试验。如试样过大时,允许适当切断后镀锌。钢板试样尺寸为10cm×10cm。

B1.4螺栓、螺母,取原件作硫酸铜试验。B1.5试样用四氯化碳、苯等除去表面油污,流水冲净后,以净布擦干后再浸入百分之二硫酸溶液中(2mL比重1.84的硫酸以98mL水稀释)15s后以流水冲净,再用净布擦干,将试样两端露出基本金属处涂以油漆或石蜡。

B2硫酸铜溶液配制方法

36g化学纯硫酸铜(CuSO·5H,O)溶于100mL蒸馏水中,加热溶解后,冷却至室温,加入氢氧化铜或碳酸铜(每公升硫酸铜溶液加入1g),搅拌混均后,静止24h以上,然后过滤或吸出上面的澄清溶液供使用,该溶液在18℃时,比重应为1.18,否则应以浓硫酸铜溶液或蒸馏水调正。B3试验准备

B3.1硫酸铜溶液应以不与硫酸铜产生化学反应的容器盛装,容器应在适当的容积,使硫酸铜溶液能将试样浸没,又能使试样与容器壁保持不少于25mm的距离。B3.2硫酸铜溶液的数量按被试面积每平方厘米不少于8mL。B4试验方法

将准备好的试样,置于18℃士2℃的溶液中浸泡一分钟,此时不许搅动溶液,亦不得移动试样,一分钟后立即取出试样,以流水冲洗,并用软毛刷除掉黑色沉淀物,特别是要刷掉孔洞凹处沉淀物,然后用净布擦干立即进行下一次浸蚀,每次配制的硫酸铜溶液可浸蚀15次。B5漫蚀终点的确定

B5.1经上述试验后,试样上出现红色的金属铜时为试样达到浸蚀终点。出现金属铜那次浸蚀不计入硫酸铜试验次数。

B5.2将附着的金属铜用无锋刃的工具将铜刮掉,如铜的下边仍有金属锌时,可不算腐蚀终点。B5.3下列情形不作为腐蚀终点:a)试样端部25mm内出现红色金属铜时,b)试样的棱角出现红色金属铜时;c)镀锌后划伤、擦伤的部位及周围出现红色金属铜时。68

C1锤击试验装置

YD/T757—95

附录C

(标准的附录)

热漫镀锌层附著性锤击试验方法试验的锤子应安装在稳固的木制试台上,试验面应保持与锤底座同样高度。锤击试验装置如图C1所示。

C2试验规则

试件应置于水平,锤头面向台架中心,锤柄与底座平面垂直后自由落下,以4mm的间隔平行打击5点,检查锌层表面状态,打击点离端部10mm以外,打击处不得同时打击两次。柄孔10×25

1×45°

图C1锤击试验装置图

注:①锤头用45号钢;重量210g,锤刃硬度(肖氏)40以上。②锤柄用橡木,重量约70g。

底座钢板厚15mm,长宽250mm×250mm,材质A3F。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。