GB 18299-2001

基本信息

标准号: GB 18299-2001

中文名称:机动车用液化石油气钢瓶集成阀

标准类别:国家标准(GB)

英文名称: Integrated valves for liquefied petroleum gas cylinders for motor vehicles

标准状态:现行

发布日期:2001-01-10

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:514328

标准分类号

标准ICS号:化工技术>>化工产品>>71.100.20工业气体

中标分类号:机械>>通用机械与设备>>J76气体分离与液化设备

关联标准

采标情况:ECE 67-1987 ≈AG 804-1981 ≈AS 1425-1984

出版信息

出版社:中国标准出版社

书号:155066.1-17639

页数:11页

标准价格:12.0 元

出版日期:2001-10-01

相关单位信息

首发日期:2001-01-10

复审日期:2004-10-14

起草人:张良奇、王建民、翟恩波、范康明、梁昌荣

起草单位:广东南海澳华液化石油气设备有限公司

提出单位:国家质量技术监督局

发布部门:国家质量技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了机动车用液化石油气瓶集成阀的基本结构、技术要求、试验规程、检验规则和标志等。本标准适用于机动车用液化石油气钢瓶集成阀。 GB 18299-2001 机动车用液化石油气钢瓶集成阀 GB18299-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB18299--2001

机动车用滩化石油气钢瓶集成阀是机动车用液化石油气钢瓶上的重要部件,该部件是在机动车运行状态下工作的。为实现规范化和标准化,确保质量和安全,制定本标准。本标准非等效来用了联合国欧洲经济委员会关于液化石油气机动车专用装置的规定ECE第67号法规》(1987年版),参考了澳大利亚标准AG804-1981&车用瓶化石油气瓶配件暂行规定》、AS1425-1984SSA汽车用液化石油气法规和我国的GB17259一1998《机动车用液化石油气钢瓶》的有关条文,根据我国引进、制造和使用机动车用液化石油气钢瓶集成阀的经验编制了本标准。在&ECE第67号法规中没有对集成阀进行具体定义,本标准对集成阅进行了具体定义,并在其他方面对该法规做了可操作性的细化,既结合我国国情又力求与国外先进标准接轨.

本标准的附录 A是提示的附录。本标雄由国塞质主技术监督局提出。本标准由全国气瓶标准化技术委员会归口。本标准由广东南海澳华液化石油气设备有限公司负责起草、中国市政工程华北设计研究院参加编写。

本标雄主要起草人:张良奇、王建民、翌恩波、范康明、梁昌荣。1范围

中华人民共和国国家标准

机动车用液化石油气钢瓶集成阀Automotive LPG steel cyllnder multivalveiiKAoNiKAca-

GB1B299--2001

本标准规定了机动车用瘫化石油气钢瓶集成阀的基本结构、技术要求、试验规程、检验规则和标志等。

本标准适用于机动车用液化石油气钢瓶集成阀。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3098.1—2000紧固件机械性能螺栓、螺钉和螺柱GB/T4423—1992铜及铜合金拉制摔GB/T7306.1—200055°案封管螺纹第1部分:圆柱内螺纹与回锥外螺纹GB/T7306.2一200055密封管螺纹第2部分:圆锥内螺纹与回锥外螺纹GB9969.1—1998工业产品使用说明书总则GB17259—1998机动车用液化右油气钢瓶HG/T2579—1994普通液压系统用O形橡胶密封圈胶料3定义

本标准采用下列定义。

3.1机动车用化石油气钢瓶集成阀automotiveLPGateel cylindermultivalve一种集充装装置,80%限充装置、安全阀,截止阀,限流阀和液位显示装置于一体,安装在仅开一个孔的机动车用液化石油气钢瓶上的阀,以下简称集成阀。机动车用液化石油气钢瓶简称钢瓶。3.2充装装置fillingunit

安装在集成阀阀体的进气通道上的带有单向阀的装實。3.380%限充装置80percentstopunit安装在集成阀阀体的进气通道上,在钢瓶内的液化石油气体积达到该瓶最大容积的80%时能自动阻止充气,以防止过量充装的保护装臀。3.4限流阀excess-flow valve

安装在集成阀阀体的出气通道上,当在规定方向的流量超过预定值时能白动截止,防止超流状态发生的装置。该装置在液化石油气燃料供给系统正带工作时处于开启状态。3-5液位显示装置levelindicaton带有极限充装警示刻度,显示钢瓶内液位高度的装置。国豪质量技术监督局2001-01-10批准2001-10- 01 实施

4产品分类及型号标记方法

4.1产品分类

GB 18299—2001

根据配套钢瓶的内直径和集成阀在钢瓶上的安装角度分类。4.2型号标记方法

以汉语拼音字母CYF代表机动车用液化石油气钢瓶阀;以汉语拼音字母丁代表阀属集成式结构!D,代表配套钢瓶内直径应符合GR17259—19984.3表1内直径系列tα代表集成阀在钢瓶上的安装角度。集成阀型号标记方法表示如下:CYFJ

改型序号(罗马数字)

安装角度a

配套钢瓶内直径D

集成式结构

机动车用箍化石油气瓶阀

4.3标记示例

例如:钢瓶型号:CYSW314-56-2.2,安装角度:25°,改型序号为1的机动车用液化石油气钢瓶集成阀型号为;CYFJ314-251。

5基本结构要求、基本连接方式、安装角度及主要参数5.1基本结构要求

集成阀由下列功能装置通过…个总的阀体集合而成,即:充装装置、80%限充装置,安全阀,限流阀,液位显示装置、截止阀。这些装置可分别单独与集成阀阀体相连接,也可相马之间进行适当的组合后再与集成阀阀体相连。附录A(提示的附录)是可采用的结构型式。5.2基本连接方式

5.2.1应采用凹凸面法兰连接,螺钉数量应不少于6个,均勾分布。当法兰的钢瓶端管口直径大于或等于$40时,螺钉规格应不小于M6;当法兰的钢瓶端管口直径小于$40时,螺钉规格应不小于M4。螺钉的力学性能和材料应符合GB/T3098.1的有关规定。5.2.2进出螺纹采用符合GB/T 7306.1~7306.2的锥管螺纹或公制细牙螺纹。5.3安装角度

安装角度为集成阀的轴线与水平面的夹角。5.4主要参数

)上作温度:—40~+60℃,

b)最高工作压力:3.0 MPa:

c)安全阀的开启压力:2.5MPa+0.2MPa;d)最大充装容积:钢瓶容积的80为。6技术要求

6.1 材料要求

6. 1. 1 金属材料

GB 18299—2001

iiKAoiKAca

集成阀阀体材料采用HPh59-1铅黄铜,其机械性能和化学成分应符合GB/T4423的规定。如采用其他金属材料时,应选用与液化石油气相容的材料,且综合机械性能不低于上述材料。6-1.2非金属材料

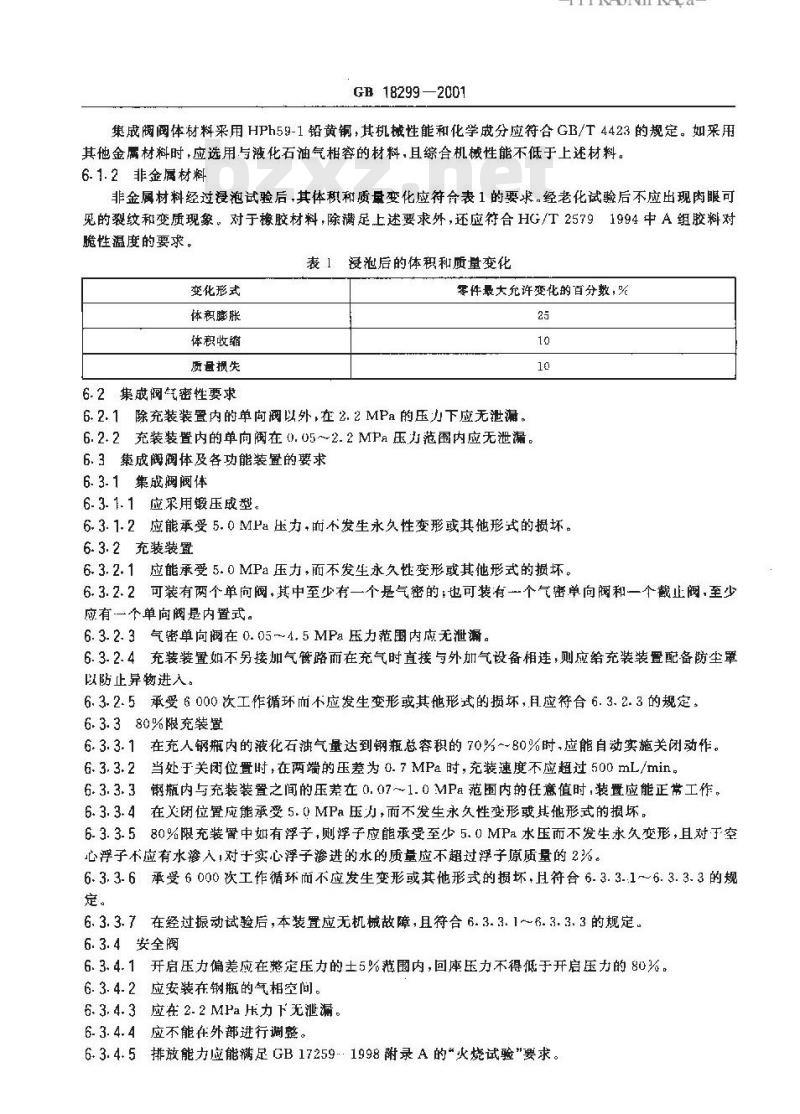

非金属材料经过泡试验后,其体积和质最变化应符合表1的要求,经老化试验后不应出现肉眼可见的裂纹和变质现象。对于橡胶材料,除满足上述要求外,还应符合HG/T25791994中A组胶料对脆性温度的要求。

轰1浸泡后的体积和质量变化

变化形式

体积膨胀

体积收缩

质量损失

6.2集成阀气密性要求

零件最大允许变化的百分数,%

6.2.1除充装装置内的单向润以外,在2.2 MPa的压力下应无泄漏。6.2.2充装装置内的单向阀在 0. 05~~2.2 MPa压力范围内应无泄漏。6.3集成阀体及各功能装置的要求6.3.1集成阀阀体

6.3-1.1应采用锻压成型。

6.3.1.2应能承受5.0MPa压力·而不发生永久性变形或其地形式的摄坏。6.3.2充装装置

6.3.2.1应能承受 5.0 MPa压力,而不发生永久性变形或其他形式的损坏。6.3.2.2可装有两个单向阀,其中至少有一个是气密的;也可装有一个气密单向阀和一个截止阀,至少应有一个单向阀是内置式。

6. 3. 2. 3气密单向阀在 0. 05~4. 5 MPa 压力范围内应无泄漏。6.3-2.4充装装置如不另接加气管路而在充气时直接与外加气设备相连,则应给充装装置配备防尘罩以防止异物进入。

6.3.2.5承受6000次工作循环而不应发生变形或其他形式的损坏,月应符合6.3.2.3的规定。6.3.380%限充装置

6.3.3.1在充人钢瓶内的液化石油气量达到钢瓶总容积的70%~-80%时,应能自动实施关闭动作。6.3.3.2当处于关闭位置时,在两端的压差为0.7MPa时,充装速度不应超过500mL/min6.3.3.3钢瓶内与充装装置之间的压差在0.07~1.0 MPa范围内的任意值时,装置应能正常工作。6.3. 3.4在关闭位置应能承受 5.0 MPa压力,而不发生永久性变形或其他形式的损坏。6.3.3.580%限充装置中如有浮子,则浮子应能承受至少5.0 MPa水压而不发生永久变形,且对于空心浮子不应有水接人,对于实心浮子渗进的水的质量应不超过浮子原质量的2%。6.3. 3.6承受 6 000次工作循环而不应发生变形或其他形式的损坏,且符合 6. 3.3. 1~6. 3. 3. 3的规定。

6.3.3.7在经过振动试验后,本装置应无机械故障,且符合6.3.3.1~~6.3.3.3的规定。6.3.4安全阀

6.3.4.1开启压力偏差应在整定压力的士5%范围内,回座压力不得低于开启压力的80%。6.3.4.2应安装在钢瓶的气相空间。6.3.4.3应在2.2 MPa压力下无泄漏。6-3.4.4应不能在外部进行调整。6.3.4.5排放能力应能满足GB17259·1998附录A的火烧试验\要求。6.3.5限流阀

6.3.5.1应是内置式。

GB 18299—20D1

6.3.5.2应能承受5.0MPa压力,而不发生永久性变形或其他形式的损坏。6.3.5.3在限流阀两端的压力差超过0.1MPa时,限流阀应白动关闭。关闭后,在0.1MPa的压差下,液化石油气的泄漏流量不应超过1000mL/min。6.3.5.4当引起限流阀关闭的原因消除,限流阀应自动开启。6.3.5.5承受6000次工作循环而不应发生变形或其他形式的摄坏,且符合6.3.5.3的规定。6.3.6液位显示装置

6-3.6.1应采用间接显示液位(如电磁感应式)的结构。6.3.6.2如该装置产生信号源的部件是带浮子的,则浮子应满足6.3.3.5的要求。6.3.6.3该装置中应有仪表来指示钢瓶内液化石油气的液位状况。在表盘上,应带有极限充装刻度,该刻度标注为F,超过极限充装刻度的区域用红色表示。仪表的指针应摆动灵活,当指针指到F点时,钢瓶内液化石油气的量应在钢瓶永容积的70%~80%范围内。6.3.6.4液位显示信号的输出端子应与集成阔阀体绝缘。6.3.6.5承受100000次工作循环而不应发生变形或其他形式的损坏,且符合6.3.6.3的规定。6.3.6.6在经过振动试验后,本装置应无机械故障,且符合6.3.3.1~6.3.3.3的规定。6.3.7截止闯

6.3.7.1应能承受5.0MPa压力,而不发生永久性变形或其他形式的损坏。6. 3. 7. 2在 4. 5 MPa 的气压下应无泄漏 6.3-7.3如截止阀由电力驱动,当电流被切断时,截止阀应处于关闭位置。其电路系统应与该阀体绝缘。

6.3.7.4应能承受6000次开-关循环而不发生变形或其他形式的损坏,且符合 6.3.7.2的规定6.4外观

集成阀阀体及各功能装上所有零件的表面不应有裂纹、皱折、夹杂物、未充满或明显机械损伤等有损集成阀性能和妨碍辩认标志的缺陷。7试验方法

7.1试验条件的基本要求

7.1.1本标准中所采用的仪表,压力表精度等级不应低于1.5级;流量计精度等级不低于0.5级,盘程应为试验要求参数的1.5~2倍,7.1.2进行泄漏试验用空气或氮气做介质,静液压强度试验用水做介质。7.2浸泡试验

将环境温度恒定在23℃土2℃范围内,将试件置于适当大小的广口瓶里,倒人正已烷,沌过试样盖上瓶盖,浸泡 72 h 后,取出检测其体积和质量的变化值。7.3老化或验

老化试件置于老化试验装置中,排除该装置中的空气,充入氧气达到适当的压力后,把该装置放在75C士5℃的恒温箱中,保温一定时间,使该装置内外的温度达到70℃土5C。此时将恒温箱内的温度调至70℃士2℃,检测该装置内压力,要求其值不低于2.1MPa。在保证老化试验装置内的温度为70℃士5 C和其内压不低于 2. 1 MPa 这两个条件下,保温 96 h 后取出目测检查其变化。7.4静液压强度试验

对集成阀的出气口和安全阀的出气口进行有效的封闭后装在静压强度试验装置上,从试验装置的接头处加水加压,使其内压达到5.0MPa将截止阀分别打开和关闭,各保压1min,检查集成阀阀体和各功能装置外形变化.

7.5静压渗漏试验

GB182992001

iiKAoNiKAca-

将80%限充装置和被位显示装置的子卸下,先称质量并做好标记后,装人浮子静压试验装置中;排除装置内的空气,使装受内充满水,压至5MPa,保压时间不少于60min:取出检套外形,并称质量,称量设备的读数精度应不大于0.01B.7.6耐用性试验

将集成装在相应的耐用性试验装置上分别进行耐用性试验,各项耐用性域验每个循环的行程应不小于实际工作行程的80%,循环次数见表2.试验完毕后,检查各装置的零件的变形或损坏情况,且应在经过耐用性试验后再分别按 7. 7、7. 8、7. 9 和 7. 10 进行有关的试验。表2耐用性试验循环次数

季件名称

充装装置

截止阁

限流画

随位显示装量

80%限充装置

7.7泄澜试验

循环次数

100000

7.7.7将集成阀的出气口和安全阀的排气口进行有效的封闭后装在泄漏试验装置上,从试验装置的接头处充入压缩空气,压力从0~~4.5MPa:将集成阀上的截止阀打开和关闭,各保压1min,用肥皂水检查集成阀阀体的表面及所有连接处和各功能装昼的外露处(充装装置的外接口和安全阀的排气口除外)的泄漏情况。

7.7.2按7.7.1的方法加气加压,从0.05~4.5MPa,用肥皂水检查充装装置的外接口的泄漏情况。7.8气密性试验

7.8.1用水法试验,将整套集成阀装在气密试验装置上,使水施过集成阀;通人压缩气体,从0~2.2MPa,观察是否有水泡出现(充装装置的外接口除外)。7.8-2用7.8.1的方法检查,从0.05~2.2MPa,充装装置的外接口是否有水泡出现。7.980%限充装置及液位显示装置工作试验7.9.1限充性能及液位显示性能试验7.9.1.1用水做介质,并根据该装置对应的钢瓶的内径定出液化石油气70%~80%液位对应的水位高度范围。

7.9.1.2在充装装置和80%限充装置的两端接上压力表,从充装装置向80%限充装置充人压力水,适当调整进水口的压力,使两个压力表的压力差分别达到 0. 07 MPa 和 1. 0 MPa。在这两个压力状态,使水位达到7.9.1.1中定出的水位高度范围,观察限充动作是否发生,同时观察液位显示装置的指针在限充动作发生时是否指在F点。

7.9.1.3把7.9.1.2中的压力差调到0.7MPa,并使浮子升高到限充动作发生,此时测量充人该装置内的水的流量,

7.9.2限充动作及液位显示动作试验7.9.2.1压缩空气做介质,气源压力范围0.5~0.8MPa,采用7.9.1.1中定出的水位高度范围7.9.2.2向80%限充装置内充人压缩空气,同时将浮子提起至限充度的高度范围,观滚是否有限充动作发生,同时观察液位显示装置的指针在限充动作发生时是否指在F点。7. 10限流阀工作验

7.10.1限流性能试验

7.10.1.1采用水做介质。

GB 1B299-2001

7.10.1.2将试样连接到流量计的出口,在流量计与试样之间和试样的外端各接一量程为 0~0. 4 MPa的压力表,用以指示关闭时的压力差。7.10.1.3试验时慢慢增加水的流量和水压,直到限流阀自动关闭,在限流阀关闭的瞬间记录试样两侧的压力差,并从流量计读取关闭的流量。7.10.1.4限流阀自动关闭后,关闭截止阀再重新缓缓打开截止阀,观察水是否能正常流出。7.10.1.5也可采用其他流量检测设备检验。7.10.2限流动作试验

7.10-.2.1用压缩空气做介质。

7.10.2.2在限流阀的进气口通入0.6 MPa压缩空气,观察是否有限流动作。如有,则关闭截止阀,再重新缓缓打开截止阀,观察是否有正常的气流流出。7.11振动试验

7.11.1用来测量和记录振动加速度或握幅及频率的仪器,其精度至少应达到测量值的10%.7.11.2试验应沿被试验物体的三个正交轴分别进行。本试验用于考查80%限充装置及液位显示装置的谢振性。试验可按下述方法A或方法B中之一进行。7. 11. 3方法 A

7.11.3.1共振检查

80%限充装登和液位显示装置的共振频率通过在整个规定的频带内以减小试验振幅的方法缓慢改变所施加的振动频率来确定,但试验振幅应足以产生激振,利用为循环试验规定的试验振幅和循环时间,即可完成正弦共握检查。所提供的共振检查时间,包括在7.11.3.3要求的循环试验中。7.11.3.2静态共振试验

试验项目应接7.11.3.1所确定的各个最强烈的共握频率沿每个轴向振动30min,试验速度应为 1.5g(14-7 m/s\)。如果在某一轴向出现四个以上的共振频率,则应从中选出四个最强烈的共振频率。在试验期间,如果共振频率发生变化,则应记录下发生变化的时间并立即调节振动颊率以便维持峰值共振状态,记录下最后的共振频率。总的静态时间应包括在7.11.3.3所要求的循环时间中。7.11.3.3正弦扫频试验

a)试验项目应按如下参数在互相垂直的三个轴向各做3h正弦振动:b) 加速度:1. 5g(14.7 m/s*)

c)率范围:5~200Hz;

d)扫频时间:12min;

e)施加振动的频率应以对数形式扫过规定的范围;f)规定的扫频时间是一次由低向高的打频与一次由高向低的扫频所需时间之和。7.11.4方法B

7.11.4.1试验在正弦振动台架上进行,其恒定加速度为1.5g,频率范围为5~200Hz。试验应在三个正交的轴向各持续5h。5~200Hz的频带,应包含在2个15min的扫频时间内。7.11.4.2如试验不是在恒定加速度台架上进行,则必须将 5~200 Hz的频带划分成11个半倍频段。其中,每组包括一个恒定的振幅。因此,理论的加速度就包括在1~2g之问(g一9.Bm/s\)。各赖带的振幅值见表3.

表3各频带的振幅值

振幅,mm

(峰值)

频率,Hz

(加速度1g)

频率,Hz

(加速度2g)

振幅.mm

(峰值)

GB 18299—2001

表3(完)

率,Hz

(加速度1g)

每个频带从两个方向进行,2min完成,每个频带总时间为30min。7.12安全阀的工作试验

7.12.1安全阀开启压力和回座压力试验iiiKAoNhiKAca-

频率,Hz

(加速度2g)

将安全阀装在安全阀开启一回座压力试验装置上,首先调整空气压力,使安全阀连续开启一回座3欲,不记录压力值。然后进人正式试验,缓缓通人压缩空气,用漫水法或肥皂水检查。当安全阀的排气口开始冒出气泡时,记录装置内的压力。然后逐步增大装置的内压,使排放量增大到不能产生气泡;再缓缓关闭通人的压缩空气,当气泡不能形成时.记录装暨的内压。试验重复3次,取3次的算数平均数为最终试验结果。

7.12.2安全阀排放能力试验

本试验按GB17259—1998 附录A 的 A2.2进行。7.13外观检验

外观检验采用目视方法,检查集成阀阀体及各功能装置的所有零件的外表。8检验规则

8.1材料与零件进厂应具有质量合格证或质量保证书,对阀体材料应进行复验,对零件进厂应进行抽查,

8-2出厂检验

出厂检验应逐只进行、检验项目按表4规定。8.3型式试验与取样

8.3.1有下列情况之一,集成阀应进行型式试验,且试验结果应符合本标准的有关规定:目)设计、工艺、材料等有重大改变时b)停产半年以1:,重新恢复生产时,c)连续生产满1年时,

d)新产品出厂以前:

e)检验项按表4规定:

8.3-2.1型式试验试样应从近期生产且经出厂检验合格的产品中取样,其抽样数量见表4.8.3.2.2浸泡试验和老化试验,可从做完其他试验项目的且完整无损的试样中拆取全套非金属零件做试样。

8.3.2.3静压强度试验按8.3.2.1取样。GB 18299—2001

8.3.2.4静压渗漏试验在浸泡试验和老化试验之前,可取已完成后面各项试验的试样(安全阅排放能力试验除外),并从中拆卸未受试验损伤的浮子。8-3-2. 5耐用性试验取经过静压强度试验的试样。8.3.2.6泄试验取经过耐用性试验的试样。8. 3.2.7

气密性试验取经过泄温试验的试样。8.3.2.8限充性能及液位显示性能试验取经过振动试验的试样。限充动作及液位显示动作试验取经过振动试验的试样。8. 3.2. 9

8.3.2.10限流性能试验取经过耐用性试验的试样。8. 3. 2. 11

8. 3- 2. 12

限流动作试验取经过耐用性试验的试样。振动试验取经过气密性试验的试样。8. 3. 2. 13

安全阀开启压力和回座压力试验取样可不受上述各项试验的影响。8.3.2.14安全阀排放力试验按8.3.2.1单独取样。外观检验可在上述各项试验之间(除安全阀排放能力试验外)取样。B. 3. 2. 15

8.4判定规则

8.4.1出厂检验

出厂检验性能项目全部合格,外观合格或有轻微缺陷的判该产品合格,否则为该产品不合格。不合格项目可修理及可调节的,允许进行一次修理或调节,修理或调节好后再次提交检验。8.4.2型式试验

型式试验性能项目全部合格,外观合格或有轻微缺陷的判该产品代表的产品型式试验合格,否则为不合格。不合格项目可调整的,允许调整一,调整好后,再次提交试验。表4检验规则

检验项目

浸泡试验

老化试验

静压强度试验

静压密彻试验

耐用性试验

世摄试验

气密性试验

限充性能及糖位显示

性能试验

限充动作及液位显示

动作试验

限流性能试验

限流动作试验

振动试验

安全阀开启压力和

回座压力试验

安全阔排放能力试验

外观检验

检验方法

判定依据

6. 3. 1. 2、6. 3. 2. 1、6. 3. 3. 4、6. 3. 5. 2.6. 3. 7. 1

6. 3. 5. 2,6. 3. 6. 2

6.3.2.5、6.3.3.6、6.3.5.5、

6. 3. 6. 5, 6. 3. 7. 4

6. 3. 2. 3.6. 3. 7. 2

6. 3. 3. 1~ 6. 3. 3. 3, 6. 3. 6. 36. 3. 3. 1,6. 3. 6. 3

6. 3. 5. 3,6. 3. 5. 4

6. 3. 6. 3、6. 3. 5. 4

6. 3. 3. 7,6. 3. 6. 6

6. 3. 4. 1

6. 3. 4- 5

出厂检验

型式检验

检验激量

9集成阅的标志、包装,运輪及贮存9.1标志

GB 18299—2001

集成阀上应有下列清晰可辩认的永久标志,a)集成阀的型号:

b)安全阀的整定压力!

c)安全位暨标志;

d)生产年月或批号下载标准就来标准下载网

e)企业标志。

9.2包装

a)包装前应清除残留在集成阀内的水分;6)包装时成保持集成闯的清洁,进出口螺纹不受损伤:c)包装箱内应有产品合格证,装箱清单和说明书,9.2.1包装箱上应有下列标志:

a)制造厂名;

b)集成阀的名称、型号:

c)必要的作业要求符号

d)数量和毛重;

e)体积尺寸(长×宽×高)。

9.2.2产品合格证应注明下列内容:a)集成闽的名称、型号:

b)质量管理部门盖章;

) 检验日期。

9.2.3装箱单应注明下列内穿:

a)制造厂名、产品型号,

b)箱内各配件的数量清单;

c)检验部门签章及检验日期。

9.3运输

运输装运时应轻装轻放,防止重压及碰撞。9.4贮存

集成阀应存放在通风、干燥,清洁的室内,10使用说明书

应提供合适的安装、维护和使用说明书。说明书编写按GB9969.1进行编写,并特别要说明以下内容:a)集成阀的功能介绍:

b) 安装位置;

c)安装后的检查,气痫性,限充装性,限流性等要特别说明1d)使用过程中的故障判别及排除方法。-iiKAoNiKAca-

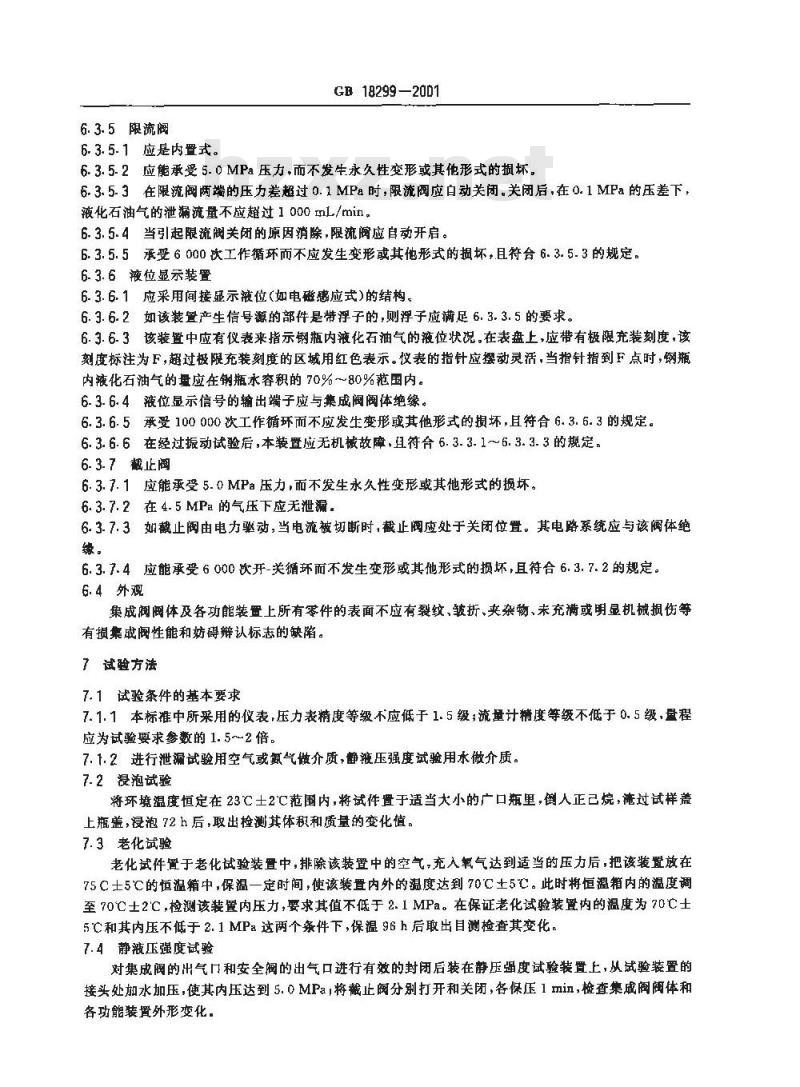

如图A1所示。

GB 18299—2001

附景A

(提示的附录)

集成阀可采用的结构形式

1—充装装置,2一集成阅体13—安全阀;4—液位显示装量,5—截止阀;6-出气接头17—限流间18—浮子;9—B0%限充装量图A1集成阀可采用结构形式图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

机动车用滩化石油气钢瓶集成阀是机动车用液化石油气钢瓶上的重要部件,该部件是在机动车运行状态下工作的。为实现规范化和标准化,确保质量和安全,制定本标准。本标准非等效来用了联合国欧洲经济委员会关于液化石油气机动车专用装置的规定ECE第67号法规》(1987年版),参考了澳大利亚标准AG804-1981&车用瓶化石油气瓶配件暂行规定》、AS1425-1984SSA汽车用液化石油气法规和我国的GB17259一1998《机动车用液化石油气钢瓶》的有关条文,根据我国引进、制造和使用机动车用液化石油气钢瓶集成阀的经验编制了本标准。在&ECE第67号法规中没有对集成阀进行具体定义,本标准对集成阅进行了具体定义,并在其他方面对该法规做了可操作性的细化,既结合我国国情又力求与国外先进标准接轨.

本标准的附录 A是提示的附录。本标雄由国塞质主技术监督局提出。本标准由全国气瓶标准化技术委员会归口。本标准由广东南海澳华液化石油气设备有限公司负责起草、中国市政工程华北设计研究院参加编写。

本标雄主要起草人:张良奇、王建民、翌恩波、范康明、梁昌荣。1范围

中华人民共和国国家标准

机动车用液化石油气钢瓶集成阀Automotive LPG steel cyllnder multivalveiiKAoNiKAca-

GB1B299--2001

本标准规定了机动车用瘫化石油气钢瓶集成阀的基本结构、技术要求、试验规程、检验规则和标志等。

本标准适用于机动车用液化石油气钢瓶集成阀。2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3098.1—2000紧固件机械性能螺栓、螺钉和螺柱GB/T4423—1992铜及铜合金拉制摔GB/T7306.1—200055°案封管螺纹第1部分:圆柱内螺纹与回锥外螺纹GB/T7306.2一200055密封管螺纹第2部分:圆锥内螺纹与回锥外螺纹GB9969.1—1998工业产品使用说明书总则GB17259—1998机动车用液化右油气钢瓶HG/T2579—1994普通液压系统用O形橡胶密封圈胶料3定义

本标准采用下列定义。

3.1机动车用化石油气钢瓶集成阀automotiveLPGateel cylindermultivalve一种集充装装置,80%限充装置、安全阀,截止阀,限流阀和液位显示装置于一体,安装在仅开一个孔的机动车用液化石油气钢瓶上的阀,以下简称集成阀。机动车用液化石油气钢瓶简称钢瓶。3.2充装装置fillingunit

安装在集成阀阀体的进气通道上的带有单向阀的装實。3.380%限充装置80percentstopunit安装在集成阀阀体的进气通道上,在钢瓶内的液化石油气体积达到该瓶最大容积的80%时能自动阻止充气,以防止过量充装的保护装臀。3.4限流阀excess-flow valve

安装在集成阀阀体的出气通道上,当在规定方向的流量超过预定值时能白动截止,防止超流状态发生的装置。该装置在液化石油气燃料供给系统正带工作时处于开启状态。3-5液位显示装置levelindicaton带有极限充装警示刻度,显示钢瓶内液位高度的装置。国豪质量技术监督局2001-01-10批准2001-10- 01 实施

4产品分类及型号标记方法

4.1产品分类

GB 18299—2001

根据配套钢瓶的内直径和集成阀在钢瓶上的安装角度分类。4.2型号标记方法

以汉语拼音字母CYF代表机动车用液化石油气钢瓶阀;以汉语拼音字母丁代表阀属集成式结构!D,代表配套钢瓶内直径应符合GR17259—19984.3表1内直径系列tα代表集成阀在钢瓶上的安装角度。集成阀型号标记方法表示如下:CYFJ

改型序号(罗马数字)

安装角度a

配套钢瓶内直径D

集成式结构

机动车用箍化石油气瓶阀

4.3标记示例

例如:钢瓶型号:CYSW314-56-2.2,安装角度:25°,改型序号为1的机动车用液化石油气钢瓶集成阀型号为;CYFJ314-251。

5基本结构要求、基本连接方式、安装角度及主要参数5.1基本结构要求

集成阀由下列功能装置通过…个总的阀体集合而成,即:充装装置、80%限充装置,安全阀,限流阀,液位显示装置、截止阀。这些装置可分别单独与集成阀阀体相连接,也可相马之间进行适当的组合后再与集成阀阀体相连。附录A(提示的附录)是可采用的结构型式。5.2基本连接方式

5.2.1应采用凹凸面法兰连接,螺钉数量应不少于6个,均勾分布。当法兰的钢瓶端管口直径大于或等于$40时,螺钉规格应不小于M6;当法兰的钢瓶端管口直径小于$40时,螺钉规格应不小于M4。螺钉的力学性能和材料应符合GB/T3098.1的有关规定。5.2.2进出螺纹采用符合GB/T 7306.1~7306.2的锥管螺纹或公制细牙螺纹。5.3安装角度

安装角度为集成阀的轴线与水平面的夹角。5.4主要参数

)上作温度:—40~+60℃,

b)最高工作压力:3.0 MPa:

c)安全阀的开启压力:2.5MPa+0.2MPa;d)最大充装容积:钢瓶容积的80为。6技术要求

6.1 材料要求

6. 1. 1 金属材料

GB 18299—2001

iiKAoiKAca

集成阀阀体材料采用HPh59-1铅黄铜,其机械性能和化学成分应符合GB/T4423的规定。如采用其他金属材料时,应选用与液化石油气相容的材料,且综合机械性能不低于上述材料。6-1.2非金属材料

非金属材料经过泡试验后,其体积和质最变化应符合表1的要求,经老化试验后不应出现肉眼可见的裂纹和变质现象。对于橡胶材料,除满足上述要求外,还应符合HG/T25791994中A组胶料对脆性温度的要求。

轰1浸泡后的体积和质量变化

变化形式

体积膨胀

体积收缩

质量损失

6.2集成阀气密性要求

零件最大允许变化的百分数,%

6.2.1除充装装置内的单向润以外,在2.2 MPa的压力下应无泄漏。6.2.2充装装置内的单向阀在 0. 05~~2.2 MPa压力范围内应无泄漏。6.3集成阀体及各功能装置的要求6.3.1集成阀阀体

6.3-1.1应采用锻压成型。

6.3.1.2应能承受5.0MPa压力·而不发生永久性变形或其地形式的摄坏。6.3.2充装装置

6.3.2.1应能承受 5.0 MPa压力,而不发生永久性变形或其他形式的损坏。6.3.2.2可装有两个单向阀,其中至少有一个是气密的;也可装有一个气密单向阀和一个截止阀,至少应有一个单向阀是内置式。

6. 3. 2. 3气密单向阀在 0. 05~4. 5 MPa 压力范围内应无泄漏。6.3-2.4充装装置如不另接加气管路而在充气时直接与外加气设备相连,则应给充装装置配备防尘罩以防止异物进入。

6.3.2.5承受6000次工作循环而不应发生变形或其他形式的损坏,月应符合6.3.2.3的规定。6.3.380%限充装置

6.3.3.1在充人钢瓶内的液化石油气量达到钢瓶总容积的70%~-80%时,应能自动实施关闭动作。6.3.3.2当处于关闭位置时,在两端的压差为0.7MPa时,充装速度不应超过500mL/min6.3.3.3钢瓶内与充装装置之间的压差在0.07~1.0 MPa范围内的任意值时,装置应能正常工作。6.3. 3.4在关闭位置应能承受 5.0 MPa压力,而不发生永久性变形或其他形式的损坏。6.3.3.580%限充装置中如有浮子,则浮子应能承受至少5.0 MPa水压而不发生永久变形,且对于空心浮子不应有水接人,对于实心浮子渗进的水的质量应不超过浮子原质量的2%。6.3. 3.6承受 6 000次工作循环而不应发生变形或其他形式的损坏,且符合 6. 3.3. 1~6. 3. 3. 3的规定。

6.3.3.7在经过振动试验后,本装置应无机械故障,且符合6.3.3.1~~6.3.3.3的规定。6.3.4安全阀

6.3.4.1开启压力偏差应在整定压力的士5%范围内,回座压力不得低于开启压力的80%。6.3.4.2应安装在钢瓶的气相空间。6.3.4.3应在2.2 MPa压力下无泄漏。6-3.4.4应不能在外部进行调整。6.3.4.5排放能力应能满足GB17259·1998附录A的火烧试验\要求。6.3.5限流阀

6.3.5.1应是内置式。

GB 18299—20D1

6.3.5.2应能承受5.0MPa压力,而不发生永久性变形或其他形式的损坏。6.3.5.3在限流阀两端的压力差超过0.1MPa时,限流阀应白动关闭。关闭后,在0.1MPa的压差下,液化石油气的泄漏流量不应超过1000mL/min。6.3.5.4当引起限流阀关闭的原因消除,限流阀应自动开启。6.3.5.5承受6000次工作循环而不应发生变形或其他形式的摄坏,且符合6.3.5.3的规定。6.3.6液位显示装置

6-3.6.1应采用间接显示液位(如电磁感应式)的结构。6.3.6.2如该装置产生信号源的部件是带浮子的,则浮子应满足6.3.3.5的要求。6.3.6.3该装置中应有仪表来指示钢瓶内液化石油气的液位状况。在表盘上,应带有极限充装刻度,该刻度标注为F,超过极限充装刻度的区域用红色表示。仪表的指针应摆动灵活,当指针指到F点时,钢瓶内液化石油气的量应在钢瓶永容积的70%~80%范围内。6.3.6.4液位显示信号的输出端子应与集成阔阀体绝缘。6.3.6.5承受100000次工作循环而不应发生变形或其他形式的损坏,且符合6.3.6.3的规定。6.3.6.6在经过振动试验后,本装置应无机械故障,且符合6.3.3.1~6.3.3.3的规定。6.3.7截止闯

6.3.7.1应能承受5.0MPa压力,而不发生永久性变形或其他形式的损坏。6. 3. 7. 2在 4. 5 MPa 的气压下应无泄漏 6.3-7.3如截止阀由电力驱动,当电流被切断时,截止阀应处于关闭位置。其电路系统应与该阀体绝缘。

6.3.7.4应能承受6000次开-关循环而不发生变形或其他形式的损坏,且符合 6.3.7.2的规定6.4外观

集成阀阀体及各功能装上所有零件的表面不应有裂纹、皱折、夹杂物、未充满或明显机械损伤等有损集成阀性能和妨碍辩认标志的缺陷。7试验方法

7.1试验条件的基本要求

7.1.1本标准中所采用的仪表,压力表精度等级不应低于1.5级;流量计精度等级不低于0.5级,盘程应为试验要求参数的1.5~2倍,7.1.2进行泄漏试验用空气或氮气做介质,静液压强度试验用水做介质。7.2浸泡试验

将环境温度恒定在23℃土2℃范围内,将试件置于适当大小的广口瓶里,倒人正已烷,沌过试样盖上瓶盖,浸泡 72 h 后,取出检测其体积和质量的变化值。7.3老化或验

老化试件置于老化试验装置中,排除该装置中的空气,充入氧气达到适当的压力后,把该装置放在75C士5℃的恒温箱中,保温一定时间,使该装置内外的温度达到70℃土5C。此时将恒温箱内的温度调至70℃士2℃,检测该装置内压力,要求其值不低于2.1MPa。在保证老化试验装置内的温度为70℃士5 C和其内压不低于 2. 1 MPa 这两个条件下,保温 96 h 后取出目测检查其变化。7.4静液压强度试验

对集成阀的出气口和安全阀的出气口进行有效的封闭后装在静压强度试验装置上,从试验装置的接头处加水加压,使其内压达到5.0MPa将截止阀分别打开和关闭,各保压1min,检查集成阀阀体和各功能装置外形变化.

7.5静压渗漏试验

GB182992001

iiKAoNiKAca-

将80%限充装置和被位显示装置的子卸下,先称质量并做好标记后,装人浮子静压试验装置中;排除装置内的空气,使装受内充满水,压至5MPa,保压时间不少于60min:取出检套外形,并称质量,称量设备的读数精度应不大于0.01B.7.6耐用性试验

将集成装在相应的耐用性试验装置上分别进行耐用性试验,各项耐用性域验每个循环的行程应不小于实际工作行程的80%,循环次数见表2.试验完毕后,检查各装置的零件的变形或损坏情况,且应在经过耐用性试验后再分别按 7. 7、7. 8、7. 9 和 7. 10 进行有关的试验。表2耐用性试验循环次数

季件名称

充装装置

截止阁

限流画

随位显示装量

80%限充装置

7.7泄澜试验

循环次数

100000

7.7.7将集成阀的出气口和安全阀的排气口进行有效的封闭后装在泄漏试验装置上,从试验装置的接头处充入压缩空气,压力从0~~4.5MPa:将集成阀上的截止阀打开和关闭,各保压1min,用肥皂水检查集成阀阀体的表面及所有连接处和各功能装昼的外露处(充装装置的外接口和安全阀的排气口除外)的泄漏情况。

7.7.2按7.7.1的方法加气加压,从0.05~4.5MPa,用肥皂水检查充装装置的外接口的泄漏情况。7.8气密性试验

7.8.1用水法试验,将整套集成阀装在气密试验装置上,使水施过集成阀;通人压缩气体,从0~2.2MPa,观察是否有水泡出现(充装装置的外接口除外)。7.8-2用7.8.1的方法检查,从0.05~2.2MPa,充装装置的外接口是否有水泡出现。7.980%限充装置及液位显示装置工作试验7.9.1限充性能及液位显示性能试验7.9.1.1用水做介质,并根据该装置对应的钢瓶的内径定出液化石油气70%~80%液位对应的水位高度范围。

7.9.1.2在充装装置和80%限充装置的两端接上压力表,从充装装置向80%限充装置充人压力水,适当调整进水口的压力,使两个压力表的压力差分别达到 0. 07 MPa 和 1. 0 MPa。在这两个压力状态,使水位达到7.9.1.1中定出的水位高度范围,观察限充动作是否发生,同时观察液位显示装置的指针在限充动作发生时是否指在F点。

7.9.1.3把7.9.1.2中的压力差调到0.7MPa,并使浮子升高到限充动作发生,此时测量充人该装置内的水的流量,

7.9.2限充动作及液位显示动作试验7.9.2.1压缩空气做介质,气源压力范围0.5~0.8MPa,采用7.9.1.1中定出的水位高度范围7.9.2.2向80%限充装置内充人压缩空气,同时将浮子提起至限充度的高度范围,观滚是否有限充动作发生,同时观察液位显示装置的指针在限充动作发生时是否指在F点。7. 10限流阀工作验

7.10.1限流性能试验

7.10.1.1采用水做介质。

GB 1B299-2001

7.10.1.2将试样连接到流量计的出口,在流量计与试样之间和试样的外端各接一量程为 0~0. 4 MPa的压力表,用以指示关闭时的压力差。7.10.1.3试验时慢慢增加水的流量和水压,直到限流阀自动关闭,在限流阀关闭的瞬间记录试样两侧的压力差,并从流量计读取关闭的流量。7.10.1.4限流阀自动关闭后,关闭截止阀再重新缓缓打开截止阀,观察水是否能正常流出。7.10.1.5也可采用其他流量检测设备检验。7.10.2限流动作试验

7.10-.2.1用压缩空气做介质。

7.10.2.2在限流阀的进气口通入0.6 MPa压缩空气,观察是否有限流动作。如有,则关闭截止阀,再重新缓缓打开截止阀,观察是否有正常的气流流出。7.11振动试验

7.11.1用来测量和记录振动加速度或握幅及频率的仪器,其精度至少应达到测量值的10%.7.11.2试验应沿被试验物体的三个正交轴分别进行。本试验用于考查80%限充装置及液位显示装置的谢振性。试验可按下述方法A或方法B中之一进行。7. 11. 3方法 A

7.11.3.1共振检查

80%限充装登和液位显示装置的共振频率通过在整个规定的频带内以减小试验振幅的方法缓慢改变所施加的振动频率来确定,但试验振幅应足以产生激振,利用为循环试验规定的试验振幅和循环时间,即可完成正弦共握检查。所提供的共振检查时间,包括在7.11.3.3要求的循环试验中。7.11.3.2静态共振试验

试验项目应接7.11.3.1所确定的各个最强烈的共握频率沿每个轴向振动30min,试验速度应为 1.5g(14-7 m/s\)。如果在某一轴向出现四个以上的共振频率,则应从中选出四个最强烈的共振频率。在试验期间,如果共振频率发生变化,则应记录下发生变化的时间并立即调节振动颊率以便维持峰值共振状态,记录下最后的共振频率。总的静态时间应包括在7.11.3.3所要求的循环时间中。7.11.3.3正弦扫频试验

a)试验项目应按如下参数在互相垂直的三个轴向各做3h正弦振动:b) 加速度:1. 5g(14.7 m/s*)

c)率范围:5~200Hz;

d)扫频时间:12min;

e)施加振动的频率应以对数形式扫过规定的范围;f)规定的扫频时间是一次由低向高的打频与一次由高向低的扫频所需时间之和。7.11.4方法B

7.11.4.1试验在正弦振动台架上进行,其恒定加速度为1.5g,频率范围为5~200Hz。试验应在三个正交的轴向各持续5h。5~200Hz的频带,应包含在2个15min的扫频时间内。7.11.4.2如试验不是在恒定加速度台架上进行,则必须将 5~200 Hz的频带划分成11个半倍频段。其中,每组包括一个恒定的振幅。因此,理论的加速度就包括在1~2g之问(g一9.Bm/s\)。各赖带的振幅值见表3.

表3各频带的振幅值

振幅,mm

(峰值)

频率,Hz

(加速度1g)

频率,Hz

(加速度2g)

振幅.mm

(峰值)

GB 18299—2001

表3(完)

率,Hz

(加速度1g)

每个频带从两个方向进行,2min完成,每个频带总时间为30min。7.12安全阀的工作试验

7.12.1安全阀开启压力和回座压力试验iiiKAoNhiKAca-

频率,Hz

(加速度2g)

将安全阀装在安全阀开启一回座压力试验装置上,首先调整空气压力,使安全阀连续开启一回座3欲,不记录压力值。然后进人正式试验,缓缓通人压缩空气,用漫水法或肥皂水检查。当安全阀的排气口开始冒出气泡时,记录装置内的压力。然后逐步增大装置的内压,使排放量增大到不能产生气泡;再缓缓关闭通人的压缩空气,当气泡不能形成时.记录装暨的内压。试验重复3次,取3次的算数平均数为最终试验结果。

7.12.2安全阀排放能力试验

本试验按GB17259—1998 附录A 的 A2.2进行。7.13外观检验

外观检验采用目视方法,检查集成阀阀体及各功能装置的所有零件的外表。8检验规则

8.1材料与零件进厂应具有质量合格证或质量保证书,对阀体材料应进行复验,对零件进厂应进行抽查,

8-2出厂检验

出厂检验应逐只进行、检验项目按表4规定。8.3型式试验与取样

8.3.1有下列情况之一,集成阀应进行型式试验,且试验结果应符合本标准的有关规定:目)设计、工艺、材料等有重大改变时b)停产半年以1:,重新恢复生产时,c)连续生产满1年时,

d)新产品出厂以前:

e)检验项按表4规定:

8.3-2.1型式试验试样应从近期生产且经出厂检验合格的产品中取样,其抽样数量见表4.8.3.2.2浸泡试验和老化试验,可从做完其他试验项目的且完整无损的试样中拆取全套非金属零件做试样。

8.3.2.3静压强度试验按8.3.2.1取样。GB 18299—2001

8.3.2.4静压渗漏试验在浸泡试验和老化试验之前,可取已完成后面各项试验的试样(安全阅排放能力试验除外),并从中拆卸未受试验损伤的浮子。8-3-2. 5耐用性试验取经过静压强度试验的试样。8.3.2.6泄试验取经过耐用性试验的试样。8. 3.2.7

气密性试验取经过泄温试验的试样。8.3.2.8限充性能及液位显示性能试验取经过振动试验的试样。限充动作及液位显示动作试验取经过振动试验的试样。8. 3.2. 9

8.3.2.10限流性能试验取经过耐用性试验的试样。8. 3. 2. 11

8. 3- 2. 12

限流动作试验取经过耐用性试验的试样。振动试验取经过气密性试验的试样。8. 3. 2. 13

安全阀开启压力和回座压力试验取样可不受上述各项试验的影响。8.3.2.14安全阀排放力试验按8.3.2.1单独取样。外观检验可在上述各项试验之间(除安全阀排放能力试验外)取样。B. 3. 2. 15

8.4判定规则

8.4.1出厂检验

出厂检验性能项目全部合格,外观合格或有轻微缺陷的判该产品合格,否则为该产品不合格。不合格项目可修理及可调节的,允许进行一次修理或调节,修理或调节好后再次提交检验。8.4.2型式试验

型式试验性能项目全部合格,外观合格或有轻微缺陷的判该产品代表的产品型式试验合格,否则为不合格。不合格项目可调整的,允许调整一,调整好后,再次提交试验。表4检验规则

检验项目

浸泡试验

老化试验

静压强度试验

静压密彻试验

耐用性试验

世摄试验

气密性试验

限充性能及糖位显示

性能试验

限充动作及液位显示

动作试验

限流性能试验

限流动作试验

振动试验

安全阀开启压力和

回座压力试验

安全阔排放能力试验

外观检验

检验方法

判定依据

6. 3. 1. 2、6. 3. 2. 1、6. 3. 3. 4、6. 3. 5. 2.6. 3. 7. 1

6. 3. 5. 2,6. 3. 6. 2

6.3.2.5、6.3.3.6、6.3.5.5、

6. 3. 6. 5, 6. 3. 7. 4

6. 3. 2. 3.6. 3. 7. 2

6. 3. 3. 1~ 6. 3. 3. 3, 6. 3. 6. 36. 3. 3. 1,6. 3. 6. 3

6. 3. 5. 3,6. 3. 5. 4

6. 3. 6. 3、6. 3. 5. 4

6. 3. 3. 7,6. 3. 6. 6

6. 3. 4. 1

6. 3. 4- 5

出厂检验

型式检验

检验激量

9集成阅的标志、包装,运輪及贮存9.1标志

GB 18299—2001

集成阀上应有下列清晰可辩认的永久标志,a)集成阀的型号:

b)安全阀的整定压力!

c)安全位暨标志;

d)生产年月或批号下载标准就来标准下载网

e)企业标志。

9.2包装

a)包装前应清除残留在集成阀内的水分;6)包装时成保持集成闯的清洁,进出口螺纹不受损伤:c)包装箱内应有产品合格证,装箱清单和说明书,9.2.1包装箱上应有下列标志:

a)制造厂名;

b)集成阀的名称、型号:

c)必要的作业要求符号

d)数量和毛重;

e)体积尺寸(长×宽×高)。

9.2.2产品合格证应注明下列内容:a)集成闽的名称、型号:

b)质量管理部门盖章;

) 检验日期。

9.2.3装箱单应注明下列内穿:

a)制造厂名、产品型号,

b)箱内各配件的数量清单;

c)检验部门签章及检验日期。

9.3运输

运输装运时应轻装轻放,防止重压及碰撞。9.4贮存

集成阀应存放在通风、干燥,清洁的室内,10使用说明书

应提供合适的安装、维护和使用说明书。说明书编写按GB9969.1进行编写,并特别要说明以下内容:a)集成阀的功能介绍:

b) 安装位置;

c)安装后的检查,气痫性,限充装性,限流性等要特别说明1d)使用过程中的故障判别及排除方法。-iiKAoNiKAca-

如图A1所示。

GB 18299—2001

附景A

(提示的附录)

集成阀可采用的结构形式

1—充装装置,2一集成阅体13—安全阀;4—液位显示装量,5—截止阀;6-出气接头17—限流间18—浮子;9—B0%限充装量图A1集成阀可采用结构形式图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。