JB/T 5944-1991

基本信息

标准号: JB/T 5944-1991

中文名称:工程机械 热处理件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for heat-treated parts of engineering machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:23755544

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:43 页

标准价格:15.0 元

相关单位信息

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械产品中热处理件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。 本标准适用于碳素结构钢和合金结构钢的热处理件。 JB/T 5944-1991 工程机械 热处理件通用技术条件 JB/T5944-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 5944-1991

工程机械

热处理件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

JB/T5944-1991

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运输、贮存

附录A

金相检验图谱(参考件)

中华人民共和国机械行业标准

工程机械

热处理件通用技术条件

主题内容与适用范围

JB/T 59441991

本标准规定了工程机械产品中热处理件的技术要求,试验方法,检验规则以及标志、包装、运输、贮存。

本标准适用于碳素结构钢和合金结构钢的热处理件。引用标准

ZBJ04005

ZBJ04006

JB4009

GB-4340

GB4341

GB1818

GB5617

GB9450

GB9451

GB6394

GB1979

ZBJ36009

JB2849

JB2782

GB6397

GB2828

JB/T5947

3术语

渗透探伤方法

钢铁零件的磁粉探伤方法

接触式超声纵波直射探伤方法

金属布氏硬度试验方法

金属洛氏硬度试验方法

金属维氏硬度试验方法

金属肖氏硬度试验方法

金属表面洛氏硬度试验方法

钢的感应淬火或火焰淬火后有效硬化层深度的测定钢件渗碳淬火有效硬化层深度的测定和校核钢件薄表面总硬化层深度或有效硬化层深度的测定金属平均晶粒度测定方法

钢的脱碳层深度的测定方法

结构钢低倍组织缺陷评级图

钢件感应淬火金相检验

钢铁零件渗氮层金相检验

汽车碳氮共渗齿轮金相检验

金属拉伸试验法

金属拉伸试验试样

逐批检查计数抽样程序及抽样表(适用于连续批的检查)包装通用技术条件

工程机械

总硬化层深度

从零件表面垂直方向测量到与基体金属间的显微硬度或显微组织没有变化的那一硬化层的距离。3.2有效硬化层深度

机械电子工业部1991-12-12批准1992-07-01实施

JB/T59441991

从零件表面垂直方向测量到规定的某种显微组织边界或规定的显微硬度的硬化层距离3.3软点

钢材或钢件浮火硬化后,表面硬度偏低的局部小区域。4技术要求

4.1待热处理件的技术要求

一般要求

4. 1. 1. 1

材质试验数据

供货状态

加工方式

预热处理类型

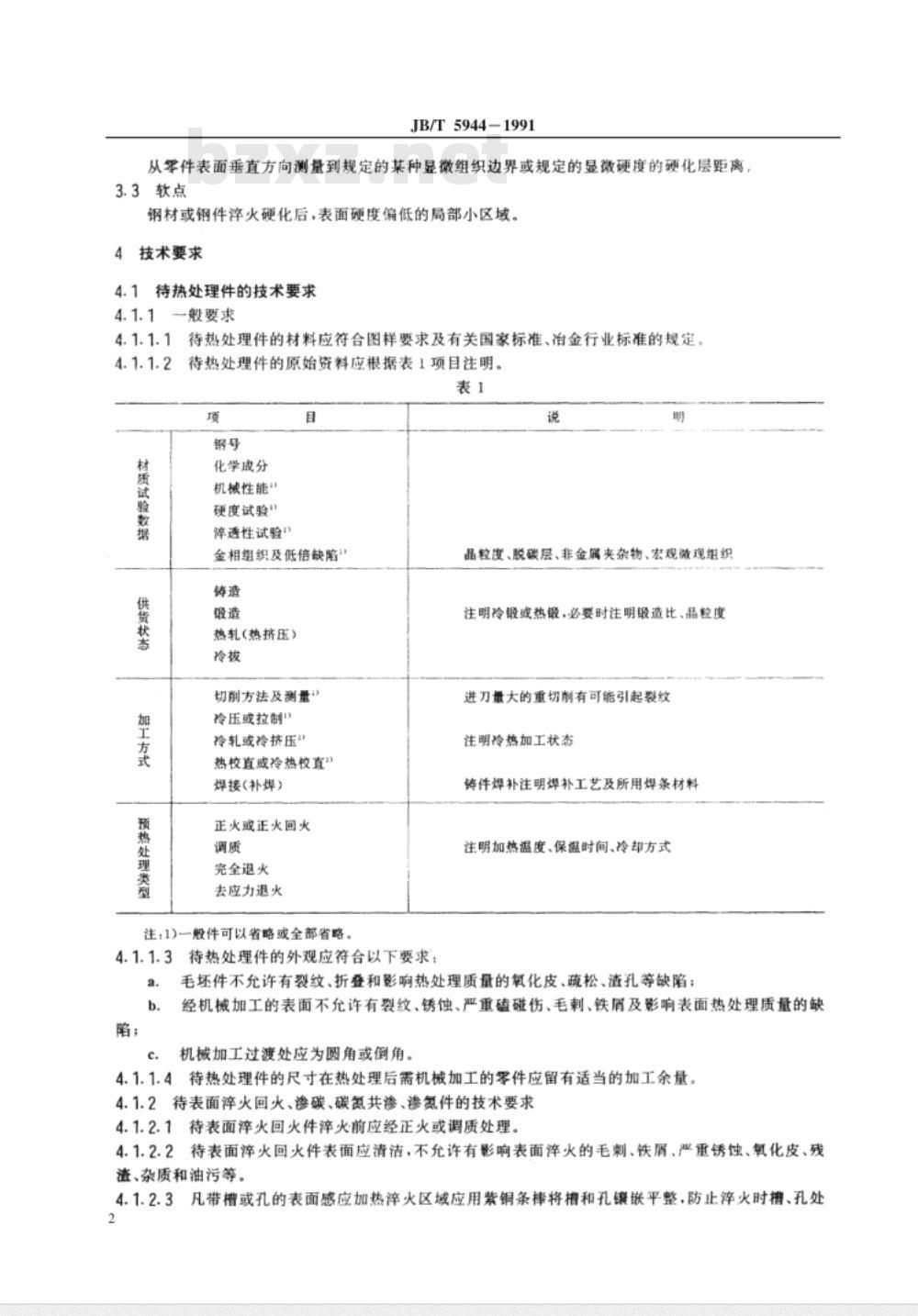

待热处理件的材料应符合图样要求及有关国家标准、冶金行业标准的规定,待热处理件的原始资料应根据表1项目注明。表1

化学皮分

机械性能”

硬度试验\

漳透性试验\

金相组织及低倍缺陷

热轧(热挤压)

切削方法及测量\

冷压或拉制\

冷轧或冷挤压“

热校直或冷热校直\

焊接(补焊)

正火或正火回火

完全退火

去应力退火

注:1)一般件可以省略或全部省略。4.1.1.3

待热处理件的外观应符合以下要求:说

晶粒度、脱碳层、非金屑夹杂物、宏观缴现组织注明冷锻或热锻,必要时注明锻造比、晶粒度进刀量大的重切有可能引起裂纹注明冷热加工状态

铸件焊补注明焊补工艺及所用焊条材料注明加热温度、保温时间、冷却方式毛坏件不允许有裂纹、折叠和影响热处理质量的氧化皮、疏松、渣孔等缺陷经机械加工的表面不允许有裂纹、锈蚀、严重磕碰伤、毛刺、铁屑及影响表面热处理质量的缺机械加工过渡处应为圆角或倒角。待热处理件的尺寸在热处理后需机械加工的零件应留有适当的加工余量。4. 1.1. 4

4.1.2待表面淬火回火、渗碳、碳氮共渗、渗氮件的技术要求4.1.2.1待表面火回火件淬火前应经正火或调质处理。4.1.2.2待表面痒火回火件表面应清洁,不允许有影响表面淬火的毛刺、铁屑、严重锈蚀、氧化皮、残渣、杂质和油污等。

4. 1. 2. 3

凡带槽或孔的表面感应加热淬火区域应用紫铜条棒将槽和孔镶嵌平整,防止淬火时槽、孔处局部过烧、熔化、开裂

JB/T5944—1991

4.1.2.4待渗氮件应经正大、谢质,痒火回火、去应力处理,显微组织应为均匀粒状索氏体或低碳马氏体。重要件调质后表意5mm内不允许有块状铁素体,一般件调质后表层5mm内的游离铁素体允许小于或等于5%。

4.1.2.5待渗氮件表面应清洁,不得有裂纹、锈蚀、划痕、碰伤、尖锐棱角及氧化、脱碳、油污、铁屑等。4.2热处理件的分类

按重要度分类

待殊重要件:对性能有高要求的零件,火回火后有机械性能和金相组织诸方面的特殊要求;重要件,对性能有较高要求的零件,泽火回火后有机械性能和金相组实方面的要求;般件:仅提出硬度要求的零件。按加工状态分类

毛坏件:未经机械加工的零件:半成品件:部分经机械加工,部分经热处理后再进行机械加工的零件成品件:经热处理后不再进行机械加工面直接使用的零件,按重量大小分类

小件:重量为5kg以下的零件;

中件:重量为5~30kg的零件;

大件:重量为30kg以上的零件。热处理件的技术要求

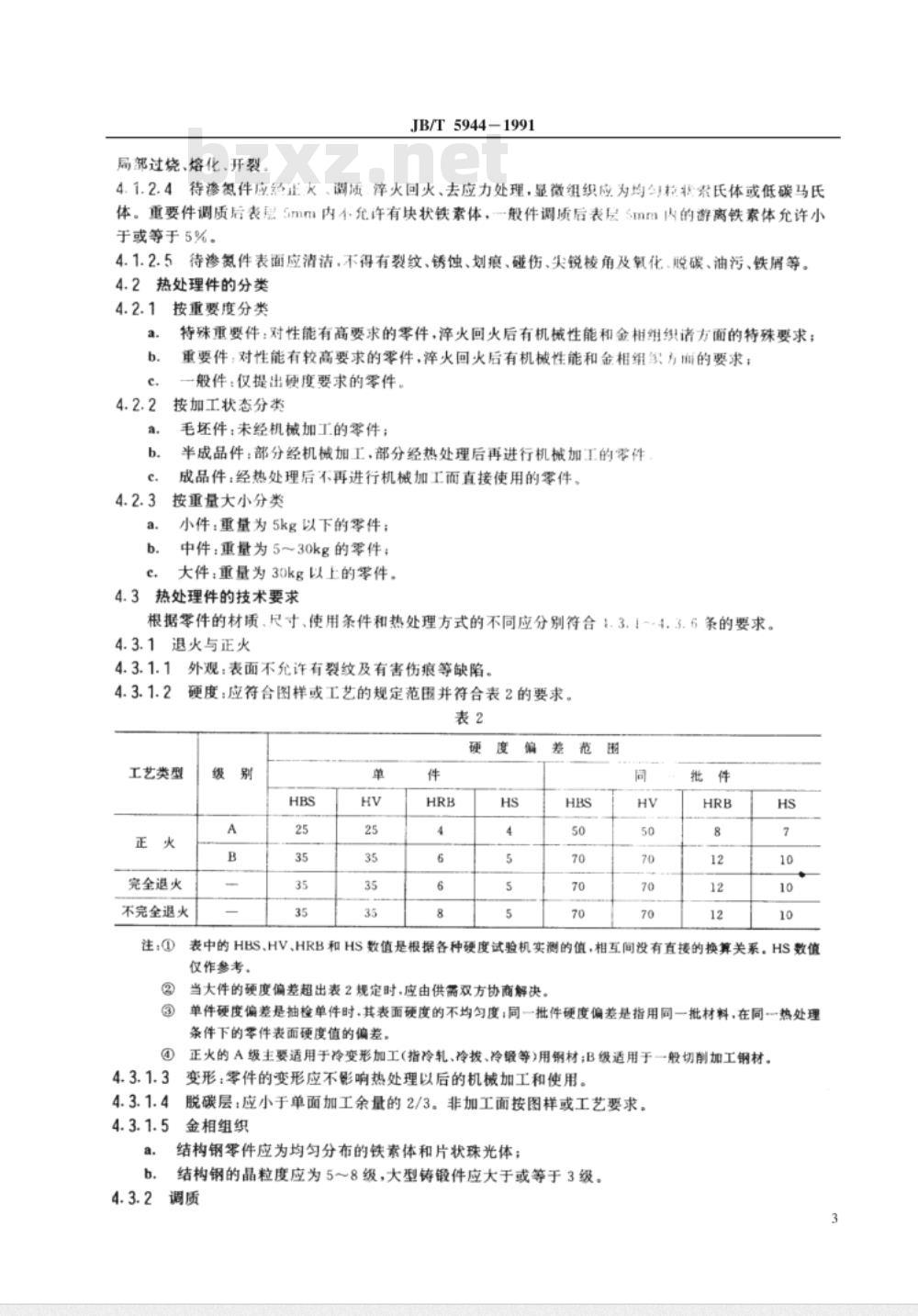

根据零件的材质、尺寸、使用条件和热处理方式的不同应分别符合1.3.1--4.3.6条的要求。4.3.1退火与正火

4. 3. 1. 1

4. 3. 1. 2

外观:表面不允许有裂纹及有害伤痕等缺陷、硬度:应符合图样或工艺的规定范围并符合表2的要求。表2

工艺类型

完全退火

不完全退火

4. 3. 1.4

表中的HBS.HV、HRB和HS数值是根据各种硬度试验机实测的值,相互间没有直接的换算关系。HS数值仅作参考、

当大件的硬度偏差超出表2规定时,应由供需双方协商解决。单件硬度偏差是抽检单件时.其表面硬度的不均匀度;同一批件硬度偏差是指用同一批材料,在同一热处理条件下的零件表面硬度值的偏差。正火的A级主要适用于冷变形加工(指冷轧、冷拨、冷锻等》用钢材;B级适用于一般切削加工钢材。变形:零件的变形应不影响热处理以后的机械加工和使用。脱碳层:应小于单面加工余量的2/3。非加工面按图样或工艺要求,金相组织

结构钢零件应为均匀分布的铁素体和片状珠光体;结构钢的晶粒度应为5~8级,大型铸锻件应大于或等于3级。调质

JB/T59441991

外观:调质后的零件表面不允许有裂纹、严重殖碰伤痕和影响表面质量的有害缺陷。硬度:应符合图样或工艺的规定范围,并满足以下要求调质件火后高温回火前,其表面硬度应大于硬度要求的上限;调质件淬火高温回火后,零件表面硬度应符合表3、表4、表5的规定,变形:调质件变形应不影响以后的机械加工和使用。表3

特殊重要件

特殊重要件

特殊重要件

重要件

4. 3. 2. 5

≤330

>50~70

≤330

>50~70

调质件(痒火前经机械加工过的)表面氧化脱碳应小于单面加工余量的1/3>70

调质后的金相组织:小于临界直径的截面应为回火索氏体,允许有小于或等于5%游离铁素体;大于临界直径的截面,心部允许有片状素氏体和铁素体、4.3.2.6

机械性能:应符合图样或工艺要求。漳火回火

外观:零件表面不允许有裂纹、熔化、碰伤、麻点、锈蚀及残渣、油污。硬度:应符合图样或工艺的规定范围,并满足以下要求:萍火后回火前零件表面硬度值应大于图样或工艺要求范围的中限;萍火回火件表面硬度偏差应符合表3、表4、表5的规定:全部加热局部淬火的零件或局部加热淬火零件,淬硬部位的尺寸偏差:直径小于或等于50mm,允许偏差为士10mm;直径大于50mm,允许偏差为±15mm;d.

重要零件火后不允许有软点。大件(直径或厚度大于80mm)和一般件允许有少量软点。变形,零件变形量应符合图样或工艺规定,并符合以下要求:轴类零件在全长上径向跳动变形量应不超过直径所留余量的1/2;b.

JB/T59441991

平板类零件的平面度变形量应不超过所留余量的2/3:齿轮及轴类渗碳率火回火汁变形量允许为成品公差的1/2~2,3。有效硬化层深度:应符合图样或工艺规定;有效硬化层深度偏差应符合表6的规定。4.3. 3. 42

有效硬化层深度

脱碳层:零件火回火后其表面脱碳层应小于单面加工余量的1/3,要求耐磨的零件不允许4.3.3.5

脱碳。

金相组织;般件火回火后不做金相检验,但应符合以下要求:零件淬火后硬化层马氏体应为1~4级,淬裂倾向不大的零件可为1--6级:零件火回火后不应有异常组织。

4.3.3.7机械性能,对特殊零件、重要件按图样或工艺要求。4.3.4表面泽火回火

表面淬火回火方式:表面感应加热泽火(中、高颊);表面火焰加热痒火。4.3.4.1

外观;零件表面不允许有裂纹、过烧、熔化及碰伤等缺陷。4. 3. 4. 2

硬度:表面淬火后硬度应大于或等于规定值的中限,感应加热淬火回火后应符合下列要求:淬火回火件表面硬度和硬化区部位、范围应符合图样或工艺的规定;表面硬度偏差应符合表7、表8、表9的规定:表面感应加热淬火未痒硬区及软带应符合表10的规定;表面感应加热淬火允许单边近端面有小于或等于5~8mm不痒硬、表7

表面漳火回火件

表面漳火回火件

≤500

表面萍火回火件

重要件

零件类别

局部感应漳火

阶梯轴

带孔或带槽

带键槽

带空刀槽

花键轴

≤10mm

阶梯轴或

法兰盘

JB/T5944-1991

软带及未泽硬区允许宽度

漳火长度公差土4mm

阶梯处未淬硬区

末淳硬区距孔或植边之距离[≤8mm硬

当槽底两端无倒圆角时,允许两端有1≤8mm的软带

距空刀棉处允许有/≤5mm的软带摘底硬度允许较顶部低6HRC

距槽两侧尖角处各允许有宽≤8mm深5mm的不津硬区

允许距摘底有5mm不硬,尖角处允许硬化层深一点

端面淬火时,允许有比相邻的轴颈大5mm的圆周内不硬

零件类别

直角两平面

零件带孔

平面有精

轮类及大轴

JB/T5944-1991

续表10

软带及未萍硬区允许宽度

允许某一个表面有≤8mm的回火软带,或允许其中--面距边缘5mm范围内不痒硬

孔缘距萍硬表面应>6mm,有孔区允许不淬硬两稽中间部分平面为细长狭条时,若其宽度≤8mm,可以不率火

内孔漳硬区距端面深>200mm时,允许有≤10mm的软带或不泽火

内径D>200mm的内表面火,若高度≤350mm时,允许交接处有≤8mm的软带

有内时,允许槽部不硬

不能一次沿外圈火,而采用连续泽火时,其淬火交接处允许有≤20mm的软带

允许不痒硬

JB/T 59441991

4.3. 4. 3

有效硬化层:应符合图样或工艺的规定范围;有效硬化层深度偏差应符合表6的规定。形状复杂和大件有效硬化层深度及其偏差可经供需双方商定齿轮硬化层分布:模数小于或等于4的非渗碳齿轮,无论是齿席淬硬还是全齿淬硬,其齿底硬化层深度不小于0.5mm。模数大于4的齿轮,齿面应有不小于2/3齿高的痒硬区。4.3.4.4变形:零件的变形量应不影响以后的机械加工质量和使用性能。4.3.4.5金相组织:零件硬度大于或等于55HRC时,其组织应为马氏体4~7级;允许有小于或等于5%届氏体,而不得有铁素体。零件硬度小于55HRC时,其组织应为马氏体3~7级;允许硬化层区有小于或等于5%铁素体,但硬度必须符合规定要求。4.3.4.6机械性能按4.3.3.7条的规定,对特殊重要件、重要件按图样或工艺要求。4.3.5渗碳、碳氮共渗

4.3.5.1外观:渗碳、碳氮共渗处理后经淬火回火的零件表面应无裂纹、剥落、崩角及磕碰伤、氧化皮、锈蚀、麻点等缺陷。

渗碳、碳氮共渗处理后未经火的零件或经淬火回火后局部防渗区域,表面硬度值一般不大于渗碳、碳氮共渗处理经淬火回火后,表面硬度应符合图样或工艺的规定范围,其硬度偏差应符合表11、表12、表13和表14的规定,4.3.5.3变形:零件的变形量按图样或工艺的规定。4.3.5.4层深:渗碳、碳氮共渗处理经淬火回火后,零件的有效硬化层深度按图样或工艺的规定,其深度偏差应符合表15的规定。

渗碳与碳氮共渗件

重要件

渗碳与碳氮共渗件

重要件

渗碳与碳氮共渗件

≤500

渗碳与碳氮共渗件

硬化层深度

有效硬化层深度

同一批件

金相组织

JB/T5944-1991

全硬化层深度

同一批件

局部渗碳、碳氮共渗的季件,淬火回火后测定位置不应在渗层边界处

表面硬化层深度为实测深度值

3.2处或2处以上硬化层深度符合硬化层偏差规定,按平均值计渗碳、碳氮共渗件渗层缓冷(平衡状态)后的金相组织,珠光体十少量碳化物或碳氮化合物;网状碳化物或碳氮化合物不得超过4级;重要件心部晶粒度:48级。b.

组织。

渗碳、碳氮共渗件渗层深度:碳索结构钢从表面测至过渡区的1/2处;合金钢从表面测至原始渗层梯度:过共析层十共析层不小于总深度的50%~75%。渗层的表面浓度:碳浓度0.70%~1.05%;含氮量0.15%~0.40%。渗碳、碳氮共渗处理后经淬火回火齿轮的技术要求应符合表16的规定。表16

热处理方式

有效硬化层深

马氏体与残余奥氏体

心部铁素体

碳氨氮化合物

黑色组织此内容来自标准下载网

脱碳层

渗氮(氮化)

术要求

应无裂纹、熔化、碰伤、锈蚀、麻点、剥落等缺陷58~64 HRC

模数≤833~45HRC,模数>829~45HRC按图样或工艺规定范围

允许占成品公差的1/2~2/3

分别为1~6级

模数≤51~4级,

常嗜合齿轮

换档齿轮

模数>5

1~6级

1~5级

1~5级

碳氮共渗

33~48HRC

1~5级

1~5级

1~4级

1~2级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 5944-1991

工程机械

热处理件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

JB/T5944-1991

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运输、贮存

附录A

金相检验图谱(参考件)

中华人民共和国机械行业标准

工程机械

热处理件通用技术条件

主题内容与适用范围

JB/T 59441991

本标准规定了工程机械产品中热处理件的技术要求,试验方法,检验规则以及标志、包装、运输、贮存。

本标准适用于碳素结构钢和合金结构钢的热处理件。引用标准

ZBJ04005

ZBJ04006

JB4009

GB-4340

GB4341

GB1818

GB5617

GB9450

GB9451

GB6394

GB1979

ZBJ36009

JB2849

JB2782

GB6397

GB2828

JB/T5947

3术语

渗透探伤方法

钢铁零件的磁粉探伤方法

接触式超声纵波直射探伤方法

金属布氏硬度试验方法

金属洛氏硬度试验方法

金属维氏硬度试验方法

金属肖氏硬度试验方法

金属表面洛氏硬度试验方法

钢的感应淬火或火焰淬火后有效硬化层深度的测定钢件渗碳淬火有效硬化层深度的测定和校核钢件薄表面总硬化层深度或有效硬化层深度的测定金属平均晶粒度测定方法

钢的脱碳层深度的测定方法

结构钢低倍组织缺陷评级图

钢件感应淬火金相检验

钢铁零件渗氮层金相检验

汽车碳氮共渗齿轮金相检验

金属拉伸试验法

金属拉伸试验试样

逐批检查计数抽样程序及抽样表(适用于连续批的检查)包装通用技术条件

工程机械

总硬化层深度

从零件表面垂直方向测量到与基体金属间的显微硬度或显微组织没有变化的那一硬化层的距离。3.2有效硬化层深度

机械电子工业部1991-12-12批准1992-07-01实施

JB/T59441991

从零件表面垂直方向测量到规定的某种显微组织边界或规定的显微硬度的硬化层距离3.3软点

钢材或钢件浮火硬化后,表面硬度偏低的局部小区域。4技术要求

4.1待热处理件的技术要求

一般要求

4. 1. 1. 1

材质试验数据

供货状态

加工方式

预热处理类型

待热处理件的材料应符合图样要求及有关国家标准、冶金行业标准的规定,待热处理件的原始资料应根据表1项目注明。表1

化学皮分

机械性能”

硬度试验\

漳透性试验\

金相组织及低倍缺陷

热轧(热挤压)

切削方法及测量\

冷压或拉制\

冷轧或冷挤压“

热校直或冷热校直\

焊接(补焊)

正火或正火回火

完全退火

去应力退火

注:1)一般件可以省略或全部省略。4.1.1.3

待热处理件的外观应符合以下要求:说

晶粒度、脱碳层、非金屑夹杂物、宏观缴现组织注明冷锻或热锻,必要时注明锻造比、晶粒度进刀量大的重切有可能引起裂纹注明冷热加工状态

铸件焊补注明焊补工艺及所用焊条材料注明加热温度、保温时间、冷却方式毛坏件不允许有裂纹、折叠和影响热处理质量的氧化皮、疏松、渣孔等缺陷经机械加工的表面不允许有裂纹、锈蚀、严重磕碰伤、毛刺、铁屑及影响表面热处理质量的缺机械加工过渡处应为圆角或倒角。待热处理件的尺寸在热处理后需机械加工的零件应留有适当的加工余量。4. 1.1. 4

4.1.2待表面淬火回火、渗碳、碳氮共渗、渗氮件的技术要求4.1.2.1待表面火回火件淬火前应经正火或调质处理。4.1.2.2待表面痒火回火件表面应清洁,不允许有影响表面淬火的毛刺、铁屑、严重锈蚀、氧化皮、残渣、杂质和油污等。

4. 1. 2. 3

凡带槽或孔的表面感应加热淬火区域应用紫铜条棒将槽和孔镶嵌平整,防止淬火时槽、孔处局部过烧、熔化、开裂

JB/T5944—1991

4.1.2.4待渗氮件应经正大、谢质,痒火回火、去应力处理,显微组织应为均匀粒状索氏体或低碳马氏体。重要件调质后表意5mm内不允许有块状铁素体,一般件调质后表层5mm内的游离铁素体允许小于或等于5%。

4.1.2.5待渗氮件表面应清洁,不得有裂纹、锈蚀、划痕、碰伤、尖锐棱角及氧化、脱碳、油污、铁屑等。4.2热处理件的分类

按重要度分类

待殊重要件:对性能有高要求的零件,火回火后有机械性能和金相组织诸方面的特殊要求;重要件,对性能有较高要求的零件,泽火回火后有机械性能和金相组实方面的要求;般件:仅提出硬度要求的零件。按加工状态分类

毛坏件:未经机械加工的零件:半成品件:部分经机械加工,部分经热处理后再进行机械加工的零件成品件:经热处理后不再进行机械加工面直接使用的零件,按重量大小分类

小件:重量为5kg以下的零件;

中件:重量为5~30kg的零件;

大件:重量为30kg以上的零件。热处理件的技术要求

根据零件的材质、尺寸、使用条件和热处理方式的不同应分别符合1.3.1--4.3.6条的要求。4.3.1退火与正火

4. 3. 1. 1

4. 3. 1. 2

外观:表面不允许有裂纹及有害伤痕等缺陷、硬度:应符合图样或工艺的规定范围并符合表2的要求。表2

工艺类型

完全退火

不完全退火

4. 3. 1.4

表中的HBS.HV、HRB和HS数值是根据各种硬度试验机实测的值,相互间没有直接的换算关系。HS数值仅作参考、

当大件的硬度偏差超出表2规定时,应由供需双方协商解决。单件硬度偏差是抽检单件时.其表面硬度的不均匀度;同一批件硬度偏差是指用同一批材料,在同一热处理条件下的零件表面硬度值的偏差。正火的A级主要适用于冷变形加工(指冷轧、冷拨、冷锻等》用钢材;B级适用于一般切削加工钢材。变形:零件的变形应不影响热处理以后的机械加工和使用。脱碳层:应小于单面加工余量的2/3。非加工面按图样或工艺要求,金相组织

结构钢零件应为均匀分布的铁素体和片状珠光体;结构钢的晶粒度应为5~8级,大型铸锻件应大于或等于3级。调质

JB/T59441991

外观:调质后的零件表面不允许有裂纹、严重殖碰伤痕和影响表面质量的有害缺陷。硬度:应符合图样或工艺的规定范围,并满足以下要求调质件火后高温回火前,其表面硬度应大于硬度要求的上限;调质件淬火高温回火后,零件表面硬度应符合表3、表4、表5的规定,变形:调质件变形应不影响以后的机械加工和使用。表3

特殊重要件

特殊重要件

特殊重要件

重要件

4. 3. 2. 5

≤330

>50~70

≤330

>50~70

调质件(痒火前经机械加工过的)表面氧化脱碳应小于单面加工余量的1/3>70

调质后的金相组织:小于临界直径的截面应为回火索氏体,允许有小于或等于5%游离铁素体;大于临界直径的截面,心部允许有片状素氏体和铁素体、4.3.2.6

机械性能:应符合图样或工艺要求。漳火回火

外观:零件表面不允许有裂纹、熔化、碰伤、麻点、锈蚀及残渣、油污。硬度:应符合图样或工艺的规定范围,并满足以下要求:萍火后回火前零件表面硬度值应大于图样或工艺要求范围的中限;萍火回火件表面硬度偏差应符合表3、表4、表5的规定:全部加热局部淬火的零件或局部加热淬火零件,淬硬部位的尺寸偏差:直径小于或等于50mm,允许偏差为士10mm;直径大于50mm,允许偏差为±15mm;d.

重要零件火后不允许有软点。大件(直径或厚度大于80mm)和一般件允许有少量软点。变形,零件变形量应符合图样或工艺规定,并符合以下要求:轴类零件在全长上径向跳动变形量应不超过直径所留余量的1/2;b.

JB/T59441991

平板类零件的平面度变形量应不超过所留余量的2/3:齿轮及轴类渗碳率火回火汁变形量允许为成品公差的1/2~2,3。有效硬化层深度:应符合图样或工艺规定;有效硬化层深度偏差应符合表6的规定。4.3. 3. 42

有效硬化层深度

脱碳层:零件火回火后其表面脱碳层应小于单面加工余量的1/3,要求耐磨的零件不允许4.3.3.5

脱碳。

金相组织;般件火回火后不做金相检验,但应符合以下要求:零件淬火后硬化层马氏体应为1~4级,淬裂倾向不大的零件可为1--6级:零件火回火后不应有异常组织。

4.3.3.7机械性能,对特殊零件、重要件按图样或工艺要求。4.3.4表面泽火回火

表面淬火回火方式:表面感应加热泽火(中、高颊);表面火焰加热痒火。4.3.4.1

外观;零件表面不允许有裂纹、过烧、熔化及碰伤等缺陷。4. 3. 4. 2

硬度:表面淬火后硬度应大于或等于规定值的中限,感应加热淬火回火后应符合下列要求:淬火回火件表面硬度和硬化区部位、范围应符合图样或工艺的规定;表面硬度偏差应符合表7、表8、表9的规定:表面感应加热淬火未痒硬区及软带应符合表10的规定;表面感应加热淬火允许单边近端面有小于或等于5~8mm不痒硬、表7

表面漳火回火件

表面漳火回火件

≤500

表面萍火回火件

重要件

零件类别

局部感应漳火

阶梯轴

带孔或带槽

带键槽

带空刀槽

花键轴

≤10mm

阶梯轴或

法兰盘

JB/T5944-1991

软带及未泽硬区允许宽度

漳火长度公差土4mm

阶梯处未淬硬区

末淳硬区距孔或植边之距离[≤8mm硬

当槽底两端无倒圆角时,允许两端有1≤8mm的软带

距空刀棉处允许有/≤5mm的软带摘底硬度允许较顶部低6HRC

距槽两侧尖角处各允许有宽≤8mm深5mm的不津硬区

允许距摘底有5mm不硬,尖角处允许硬化层深一点

端面淬火时,允许有比相邻的轴颈大5mm的圆周内不硬

零件类别

直角两平面

零件带孔

平面有精

轮类及大轴

JB/T5944-1991

续表10

软带及未萍硬区允许宽度

允许某一个表面有≤8mm的回火软带,或允许其中--面距边缘5mm范围内不痒硬

孔缘距萍硬表面应>6mm,有孔区允许不淬硬两稽中间部分平面为细长狭条时,若其宽度≤8mm,可以不率火

内孔漳硬区距端面深>200mm时,允许有≤10mm的软带或不泽火

内径D>200mm的内表面火,若高度≤350mm时,允许交接处有≤8mm的软带

有内时,允许槽部不硬

不能一次沿外圈火,而采用连续泽火时,其淬火交接处允许有≤20mm的软带

允许不痒硬

JB/T 59441991

4.3. 4. 3

有效硬化层:应符合图样或工艺的规定范围;有效硬化层深度偏差应符合表6的规定。形状复杂和大件有效硬化层深度及其偏差可经供需双方商定齿轮硬化层分布:模数小于或等于4的非渗碳齿轮,无论是齿席淬硬还是全齿淬硬,其齿底硬化层深度不小于0.5mm。模数大于4的齿轮,齿面应有不小于2/3齿高的痒硬区。4.3.4.4变形:零件的变形量应不影响以后的机械加工质量和使用性能。4.3.4.5金相组织:零件硬度大于或等于55HRC时,其组织应为马氏体4~7级;允许有小于或等于5%届氏体,而不得有铁素体。零件硬度小于55HRC时,其组织应为马氏体3~7级;允许硬化层区有小于或等于5%铁素体,但硬度必须符合规定要求。4.3.4.6机械性能按4.3.3.7条的规定,对特殊重要件、重要件按图样或工艺要求。4.3.5渗碳、碳氮共渗

4.3.5.1外观:渗碳、碳氮共渗处理后经淬火回火的零件表面应无裂纹、剥落、崩角及磕碰伤、氧化皮、锈蚀、麻点等缺陷。

渗碳、碳氮共渗处理后未经火的零件或经淬火回火后局部防渗区域,表面硬度值一般不大于渗碳、碳氮共渗处理经淬火回火后,表面硬度应符合图样或工艺的规定范围,其硬度偏差应符合表11、表12、表13和表14的规定,4.3.5.3变形:零件的变形量按图样或工艺的规定。4.3.5.4层深:渗碳、碳氮共渗处理经淬火回火后,零件的有效硬化层深度按图样或工艺的规定,其深度偏差应符合表15的规定。

渗碳与碳氮共渗件

重要件

渗碳与碳氮共渗件

重要件

渗碳与碳氮共渗件

≤500

渗碳与碳氮共渗件

硬化层深度

有效硬化层深度

同一批件

金相组织

JB/T5944-1991

全硬化层深度

同一批件

局部渗碳、碳氮共渗的季件,淬火回火后测定位置不应在渗层边界处

表面硬化层深度为实测深度值

3.2处或2处以上硬化层深度符合硬化层偏差规定,按平均值计渗碳、碳氮共渗件渗层缓冷(平衡状态)后的金相组织,珠光体十少量碳化物或碳氮化合物;网状碳化物或碳氮化合物不得超过4级;重要件心部晶粒度:48级。b.

组织。

渗碳、碳氮共渗件渗层深度:碳索结构钢从表面测至过渡区的1/2处;合金钢从表面测至原始渗层梯度:过共析层十共析层不小于总深度的50%~75%。渗层的表面浓度:碳浓度0.70%~1.05%;含氮量0.15%~0.40%。渗碳、碳氮共渗处理后经淬火回火齿轮的技术要求应符合表16的规定。表16

热处理方式

有效硬化层深

马氏体与残余奥氏体

心部铁素体

碳氨氮化合物

黑色组织此内容来自标准下载网

脱碳层

渗氮(氮化)

术要求

应无裂纹、熔化、碰伤、锈蚀、麻点、剥落等缺陷58~64 HRC

模数≤833~45HRC,模数>829~45HRC按图样或工艺规定范围

允许占成品公差的1/2~2/3

分别为1~6级

模数≤51~4级,

常嗜合齿轮

换档齿轮

模数>5

1~6级

1~5级

1~5级

碳氮共渗

33~48HRC

1~5级

1~5级

1~4级

1~2级

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。