GB/T 20801.5-2006

基本信息

标准号: GB/T 20801.5-2006

中文名称:压力管道规范 工业管道 第5部分:检验与试验

标准类别:国家标准(GB)

标准状态:现行

发布日期:2006-12-30

实施日期:2007-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:167481

标准分类号

标准ICS号:流体系统和通用件>>23.040管道部件和管道

中标分类号:机械>>通用机械与设备>>J74压力容器

关联标准

采标情况:非等效ISO 15649-2001

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0 元

计划单号:20032440-T-469

出版日期:2007-06-01

相关单位信息

首发日期:2006-12-30

起草人:汤晓英、应道宴、高继轩、修长征、汪镇安、叶文邦、

起草单位:全国化工设备设计技术中心站、上海锅炉压力容器检验所、国家质检总局特种设备安全监察局等

归口单位:全国锅炉压力容器标准化技术委员会(SAC/TC 262)

提出单位:中华人民共和国国家质量监督检验检疫总局

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

本部分规定了GB/T 20801.1范围内压力管道的检验、检查和试验的基本安全要求。本部分未规定的其他检验、检查和试验要求应符合本标准其他部分以及国家现行有关标准、规范的规定。 GB/T 20801.5-2006 压力管道规范 工业管道 第5部分:检验与试验 GB/T20801.5-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T20801.5-2006系“压力管道规范一工业管道”的第5部分,规定了工业金属压力管道的检验、检查和试验的基本安全要求。本部分未规定的其他检验、检查和试验要求应符合规范(GB/T20801-2006)其他部分以及国家现行有关标准、规范的规定。2.规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

GB/T20801.1-2006

GB/T20801.2-2006

GB/T20801.3-2006

GB/T20801.4-2006

GB/T20801.6-2006

JB4730

压力管道规范一一工业管道第1部分总则压力管道规范一一工业管道第2部分材料压力管道规范一工业管道第3部分设计与计算压力管道规范一一工业管道第4部分制作与安装压力管道规范一一工业管道第6部分安全防护锅炉、压力容器及压力管道无损检测3.术语和定义

3.1检验inspection

检验是由业主或独立于管道建造以外的检验机构,证实产品或管道建造是否满足规范和工程设计要求的符合性评审工作。本规范对管道组成件制造厂出具的质量证明书的质量控制过程亦称为“检验”3.2检验人员inspection

检验人员是业主或检验机构从事检验工作的专职人员。检验人员有权进入任何正在进行管道组成件制造和管道制作、安装的场所,其中包括制造、制作、热处理、装配、安装、检查和试验的场所。

检验人员有权审查任何检查和和试验结果的记录,包括有关证书,并按照规范和工程规定进行评定。

3.3检查examination

检查是指制造厂、制作、施工、安装单位履行的质量控制职责。应由检查人员按照规范和工程设计要求,对材料、组成件以及加工、制作、安装过程,进行全部必须的检查和试验并作好相关记录,提出评价结果。3.4检查人员examinationpersonnel应由独立于制造、制作、安装的部门担任,并由具备相关专业技能和资质的专职人员从事检查工作。

检查人员应通过检查和试验作好记录并提出评价结果,要善保存以备检验人员评审。4检查要求

4.1一般规定

在进行检查前,管道的安装,每个组成件和制作、加工工艺文件应按本规范第4章有关要求进行检查。任何工程设计要求的附加检查以及验收标准均应予以规定。a)规范第2部分(GB/T20801.2-2006)表A-1所列铬钼合金钢管道的检查应在全部热处理结束后再进行。

b)对于支管的焊接以及承压焊缝的返修都应在补强圈或鞍形补强件焊接之前完成。4.2超标缺陷的处理

受检件有超过本规范验收标准的缺陷时,应予返修或更换。新件应按原件的要求用相同的方法在相同的范围用相同的验收标准重新检查。4.3累进检查

当局部或抽样检查发现超标缺陷时,应按下列规定处理:a)另取两个相同件(如为焊接接头,应为同一焊工所焊的同一批焊接接头)进行相同的检查:

b)如a)要求增加的被检件检查合格,则附加检查所代表的全部件数均应为合格,有缺陷件应予返修或更换并进行重新检查;c)如a)要求增加的被检件中任何一件发现有超标缺陷,则每个有缺陷件应再增加两个相同件进行检查:

d)如所有c)要求的被检件都合格,则附加检查所代表的全部件数均应为合格。有缺陷件应予返修或更换并进行重新检查;e)如c)要求的被检件中任何一件发现有超标缺陷,则该批全部都应进行检查,不合格者应进行返修或更换,再进行必要的重检。5检查类型和方法

一般规定

51.1方法

除5.1.2规定外,本规范、工程设计或检验人员要求的任何检查均应按本规范第5章规定的方法之一进行

5.1.2专门方法

如使用本条中未予规定的方法,应在工程设计中将它及其验收标准书面规定,以便对所需工艺及检查人员进行评定。5.1.3检查比例

检查比例按下列规定:

100%检查:在指定的一批管道中,对某一具体项目进行全部检查:抽样检查:在指定的一批管道”中,对某一具体项目的某一百分数,进行全部检查;局部检查:在指定的一批管道\中,对某一具体项目的每一件,进行规定的部份检查。注1:指定批是本规范中用于检查要求考虑的管道数量。指定批数量和程度宜由合同双方在工作开始前协议规定。对不同种类的管道制作、安装工作,可以规定不同的“批”。注2:抽样或局部检查将不保证制造产品质量水平。在被代表检查的一批管道中,未检查部分可能在进一步检查中会暴露缺陷,如果要对某一批管道,要求不存在射线照相规定的超标焊缝缺陷时,应规定100%的射线照相检查。

5.2目视检查

自视检查是对易于观察或能暴露检查的组成件、连接接头及其它管道元件的部分在其制造、制作、装配、安装、检查或试验之前、进行中或之后进行观察。这种检查包括核实材料、2

组件、尺寸、接头的制备、组对、焊接、粘接、钎焊、法兰连接、螺纹或其它连接方法、支承件、装配以及安装等的质量是否达到规范和工程设计的要求。5.3无损检测

焊接接头的无损检测分为磁粉检测、渗透检测、射线检测、超声波检测,检测方法按JB4730的规定进行。

5.4制作过程中的检查

5.4.1检查内容

a)接头的制备和清洗;

b)预热:

c)连接前的装配、连接间隙以及内侧对准:d)连接工艺规定的变素,包括填充材料、焊接位置等;e)焊接清理后的根部焊道(包括外侧和可及内侧)状况,当工程设计有规定时,可辅之以磁粉检测或渗透检测:

f)焊渣的清除和焊道间焊缝情况:g)完工后接头外观。

5.4.2检查方法

除在工程设计中另有规定外,按5.2条进行目视检查。5.5硬度检查wwW.bzxz.Net

焊接接头、热弯以及热成形组件的硬度检查用于检查热处理工艺的可靠性。6检查范围

6.1检查等级

6.1.1般规定

a)压力管道的检查等级分为I、I、IⅢI、IV、V五个等级,其中I级最高,V级最低;b)压力管道应按6.1.2和6.1.3确定检查等级,并取其较高者。6.1.2按管道级别和剧烈循环工况确定管道检查等级:a)GC3级管道的检查等级应不低于V级:b)GC2级管道的检查等级应不低于IV级;c)GC1级管道的检查等级应不低于IⅡI级;d)剧烈循环工况管道的检查等级应不低于I级6.1.3按材料类别和公称压力确定管道检查等级:a)除GC3级管道外,公称压力不大于PN50的碳钢管道(本规范无冲击试验要求)的检查等级应不低于IV级;

b)除GC3级管道外,下列管道的检查等级应不低于III级:1)公称压力不大于PN50的碳钢(本规范要求冲击试验)管道2)公称压力不大于PN110的奥民体不锈钢管道。c)下列管道的检查等级应不低于IⅡI级:1)公称压力大于PN50的碳钢(本规范要求冲击试验)管道;2)公称压力大于PN110的奥氏体不锈钢管道3)低温含镍钢、铬钼合金钢、双相不锈钢、铝及铝合金管道;d)下列管道的检查等级应不低于I级:1)钛及钛合金、镍及镍基合金、高铬镍钼奥氏体不锈钢管道;2)公称压力大于PN160的管道,

6.2目视检查

6.2.1目视检查的范围

a)GC2、GC3级管道应按本规范5.2条规定,对以下项目进行目视检查:1)随机选择足够数量的材料和管道组成件;2)100%的纵缝(按规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道组成件材料和型式尺寸标准制造的产品中所含纵缝除外);

3)抽样检查管道的螺纹、法兰连接和其它接头。如管道需进行气压试验时,所有螺纹、螺栓连接及其它接头均应进行检查:4)管道安装时的抽样检查,包括组对、支撑件和冷紧的检查;5)焊缝目视检查比例应符合表5-1的要求,应对每一焊工或焊接操作工所焊的焊缝进行检查。

b)GC1级管道的且视检查

除6.2.1a)外,尚应包括:

除6.2.1a)1)外,所有制作、安装及焊缝均应进行100%目视检查;所有螺纹、螺栓以及其它连接接头均应进行100%自视检查)剧烈循环工况管道的目视检查除6.2.1b)外,所有安装管道应校核尺寸和偏差。支架、导向件和冷紧点都应检查以保证管道的位移能适应开车、操作和停车等所有的工况,不发生卡住和意外约束的现象。6.2.2焊接接头目视检查应按表5-2的规定。6.3焊接接头无损检测

6.3.1焊接接头表面无损检测

a)检查比例应不低于表5-1、表5-3的规定。b)有再热裂纹倾向的焊接接头应在焊接及热处理后名进行一次表面无损检测。c)验收标准按JB4730I级合格(PT或MT)。63.2焊接接头的射线照相检测和超声波检测a)检查比例应不低于表5-1、表5-3的规定,抽样检查时,固定焊的焊接接头不得少于检测数量的40%。

b)管道的名义厚度小于或等于30mm的对接环缝应采用射线照相检测,名义厚度大于30mm的对接环缝可采用超声波检测代替射线照相检测;当规定采用射线照相检测但由于条件限制需改用超声波检测代替时,应征得设计单位和建设单位的同意。c)焊接接头的射线照相检测和超声波检测验收标准为:1)焊接接头射线照相或超声波检测的质量等级评定按下列规定:①环缝按JB4730压力管道环焊缝;②纵缝按JB4730锅炉、压力容器对接焊缝:③角焊缝及T型接头的超声波检测按JB4730锅炉、压力容器焊缝。2)100%射线照相检测的焊接接头按TB4730II级合格,抽样或局部进行射线照相检测的焊接接头按JB4730III级合格;

3)100%超声波检测的焊接接头按JB4730I级合格,抽样或局部进行超声波检测的焊接接头按JB4730IⅡI级合格。

d)管道的公称直径大于或等于500mm时,对每条环缝应按表5-1的检查比例进行局部检测。管道的公称直径小于500mm时,可根据环缝接头数。按表5-1的检查比例进行抽样检测。凡进行检测的环缝,应包括其整个圆周长度e)被检焊缝的选择应包括每个参加产品焊接的焊工或焊接操作工所焊的焊缝,同时也应在4

最大范围内包括与纵缝的交叉点。当环缝与纵缝相交时,应包括检查长度不小于38mm的相邻纵缝。

局部无损检测的焊接接头位置及检查点应由建设单位或检验机构的检验人员选择或6.3.3

批准。

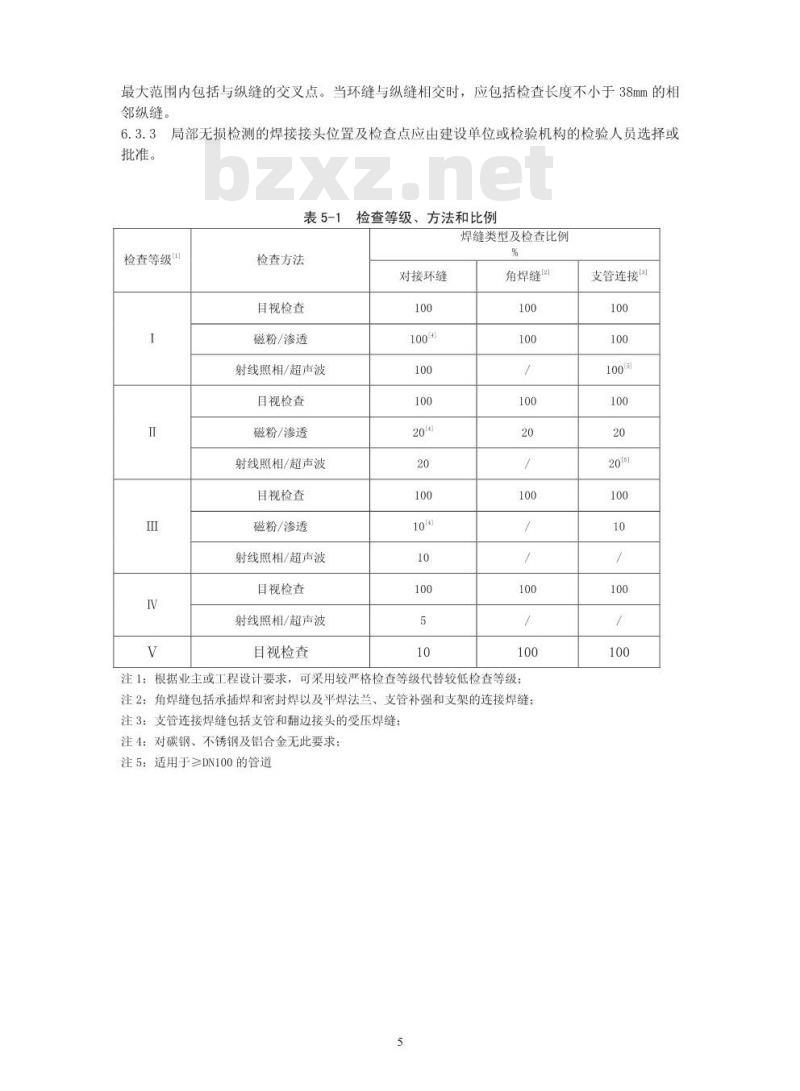

表5-1

检查等级、方法和比例

焊缝类型及检查比例

检查等级\

检查方法

目视检查

磁粉/渗透

射线照相/超声波

目视检查

磁粉/渗透

射线照相/超声波

目视检查

磁粉/渗透

射线照相/超声波

目视检查

射线照相/超声波

目视检查

对接环缝

角焊缝[2

注1:根据业主或工程设计要求,可采用较严格检查等级代替较低检查等级;注2:角焊缝包括承插焊和密封焊以及平焊法兰、支管补强和支架的连接焊缝;注3:支管连接焊缝包括支管和翻边接头的受压焊缝:注4:对碳钢、不锈钢及铝合金无此要求:注5:适用于≥DN100的管道

支管连接[3

检查等

缺陷”

对按环缝

角焊缝

支管连接

表5-2焊接接头目视检查质量验收标准I

对接环缝

符号说明:A(缺陷范围):无明显缺陷B(咬边深度):≤1mm和+w

支管连接

C(咬边深度)≤1.5mm和T元%/4或1mmlmD(焊缝余高):

高度(mm)

T(mm)

>6,≤13

>13,≤25

对接环缝

角焊缝

支管连接

焊缝余高)

对接环缝

角焊缝

支管连接

对接环缝

范围为上述D相应值的1.

支管连接

注1:线性缺陷包括裂纹、未焊透、未熔合。注2:纵缝包括直缝和螺旋缝,但规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道维成件材料和型式尺寸标准制造的产品中所含纵缝除外。注3:两个极限数值用“和”分开时,其中较小的数值为合格值,两组数值用“或”分开时,则较大的数值为合格值。

注4:w是对焊接头中两个连接件厚度较薄者的名义厚度。表5-3【制作过程中纵缝检查方法和检查比例(%)纵向焊接接头系数,Φ,

自视检查

射线照相/超声波

注1:规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道组成件材料和型式尺寸标准制造的产品中所含纵缝除外。6.4硬度检查

硬度检查按规范第4部分(GB/T20801.4-2006)9.5条规定。检查范围包括焊缝及热影响区,热影响区的硬度检查应尽可能接近焊缝的边缘,对基体材料的硬度检查应尽可能在变形量较大之处。

检查工艺

检查应按本规范第5章中规定的一个方法(包括专门方法,见本规范5.1.2)来进行。检验人员应审定工艺评定结果、日期、包括检查工艺的记录。8合格证和记录

检查人员应通过审阅合格证、质量证明书、标记和其它证明文件,确信材料和组成件均为规定等级并经过要求的热处理、检查和试验。检查人员应向检验人员提交一份说明规范和工程设计规定的全部质量控制要求已经执行的证明文件9试验

9.1压力试验

9.1.1一般要求

a)在初次运行前以及按第6章要求完成有关的检查后,每个管道系统应进行压力试验以保证其承压强度和密封性。除下述情况外,应按9.1.3规定进行液压试验:1)对GC3级管道,经业主或设计同意,可按9.1.6规定的初始运行压力试验代替液压试验;

2)当业主或设计认为液压试验不切实际时,可用9.1.4中的气压试验来代替,或考虑气压试验的危险性,而用9.1.5中的液压-气压试验来代替;3)当业主或设计认为液压和气压试验都不切实际时,如果下列两种情况都存在时,则可用9.1.7规定的替代办法:

①液压试验会损害衬里或内部隔热层,或会污染生产过程(该过程会由于有湿气而变为危险的、腐蚀的或无法工作),或在试验中由于低温而出现脆性断裂的危险:②气压试验的危险性,或在试验中由于低温而出现脆性断裂的危险。b)压力的限制

1)如果试验压力会产生管道周向应力或轴向应力超过试验温度下的屈服强度时,可减至在该温度下不会超过屈服强度的最大压力。2)如果试验压力需保持一段时间,且系统中的试验流体会受热膨胀,应注意避免超压。3)在液压试验前,必要时可先用压力小于等于170kPa的空气进行试验,以找出泄漏点。c)其它试验要求

1)压力试验保压时间不少于10分钟,并应检查所有接头和连接处有无泄漏和其它异常。2)压力试验应在全部热处理都已完成后进行。3)当压力试验在接近金属延性-脆性转变温度下进行时,应考虑脆性破坏的可能性。d)试验的有关规定

1)管道组成件可以单独进行试验,也可以装配在管道上与管道一起进行试验,2)试验时为隔离其它容器而插入盲板的法兰接头,不需进行试验。3)如果最后一条焊缝已按本规范5.4条进行制作过程中的检查,且进行100%射线照相检测或100%超声波检测合格,管道系统或组成件已按第9章通过压力试验,则连接这种管道系统或组成件的最后一条焊缝不需进行压力试验。e)夹套管

1)内管的试验压力应按内部或外部设计压力的高者确定。如果需要按照9.1.2a)对内管接头作目视检查,此压力试验必须在夹套管完成之前进行。2)除工程设计中另有规定外,外管应按9.1条规定进行压力试验。f)如果压力试验后进行修补或增添物件,则受影响的管道应重新进行试验。经检验人员同意,对采取了预防措施保证结构完好的一些小修补或增添物件不需重新进行试验g)应对每一管道系统作好试验记录,记录内容至少包括:1)试验日期;

2)试验流体:

3)试验压力;

4)检查人员出具的检查结果合格证。9.1.2准备工作

a)除按本规范预先进行过试验的接头可以包覆绝热层或覆盖层外,所有接头均不得包覆隔热层,以便压力试验时进行检查。如果要进行替代压力试验,所有接头均不应上底漆和油漆。b)输送蒸汽或气体的管道,必要时应加装临时支承件,以支承试验流体的重量。c)膨胀节

1)依靠外部主固定架来约束端部压力荷载的膨胀节,应在管道系统现场试验,2)自约束膨胀节如已由制造厂进行过试验,则试验时可以和系统隔离。但要求进行替代压力试验时,则膨胀节应安装在系统中进行试验。3)带有膨胀节的管道系统没有临时接头或固定约束的情况下应按下列较小者压力进行试验:

①对波纹管膨胀节为1.5倍设计压力;②按本规范第9意决定的系统试验压力co

在任何情况下,波纹管膨胀节的试验压力不得超过制造厂的试验压力。4)当系统试验压力大于上述3)规定的试验压力时,膨胀节应从管道系统移开,或必要时应采用临时约束以限制固定架载荷。d)不拟进行试验的容器在管道系统压力试验进行期间应与管道分离,或用盲板或其它方法将它与管道隔开,也可采用适合试验压力的阀门(包括其闭合机构)予以切断。e)试验用压力表已经校验,并在校验有效期内,其精度不得低于1.6级。表的满刻度值应为最大试验压力的1.5~2.0倍。压力表不得少于两块。9.1.3液压试验

a)试验流体应使用洁净水,当对奥氏体不锈钢管道或对连有奥氏体不锈钢组成件或容器的管道进行试验时,水中氯离子含量不得超过50ppm。如果水对管道或工艺有不良影响,有可能损坏管道时,可使用其它合适的无毒液体。当采用可燃液体进行试验时,其闪点不得低于49℃,且应考虑到试验周围的环境。b)内压管道除9.1.3d)规定外,系统中任何一点的液压试验压力均应按下述规定:1)不得低于1.5倍设计压力;

2)设计温度高于试验温度时,试验压力应不低于下式计算值:P=1.5PSt/S2

式中:P一试验压力,MPa;

P—设计压力,MPa:

Sr一试验温度下,管子的许用应力,MPa:S2一设计温度下,管子的许用应力,MPa:当S/S2大于6.5时,取6.5。

c)承受外压(或真空)的管道,其试验压力应为设计内、外压差的1.5倍,且不得低于0.2MPa。

d)管道与容器作为一个系统的液压试验1)当管道试验压力等于或小于容器的试验压力时,应按管道的试验压力进行试验;2)当管道试验压力大于容器的试验压力,而且要将管道与容器隔开也不切合实际时,且容器的试验压力大于等于77%按9.1.3b)2)计算的管道试验压力时,则在业主或设计同意下,可按容器的试验压力进行试验。9.1.4汽气压试验

a)气压试验时脆性破坏的可能应减至最少程度。设计在选材时必须考虑试验温度的影响。b)试验时应装有压力泄放装置,其设定压力不得高于1.1倍试验压力。8

c)用作试验的流体应是空气或其它不易燃和无毒的气体。d)承受内压的金属管道,气压试验压力应为设计压力的1.15倍,真空管道的试验压力应为0.2MPa。

e)试验程序

1)试验前应进行预试验,预试验压力宜为0.2MPa;2)试验时,应逐级缓慢增加压力,当压力升至试验压力的50%时,应进行初始检查。如未发现异常或泄漏,继续按试验压力的10%逐级升压(每级应有足够的保压时间以平衡管道的应变),直至试验压力。然后将压力降至设计压力,检查有无泄漏9.1.5液压-气压试验

如果使用液压-气压结合试验,则9.1.4中要求应予满足,且管道被液体充填部份的压不应超过9.1.3b)的规定。

9.1.6:初始运行压力试验

对GC3级管道,经业主或设计同意,可结合试车,用管道输送的流体进行压力试验。在管道初始运行时或运行前,压力应分级逐渐增加至操作压力,每级应有足够的保压时间以平衡管道应变。如果输送的流体是气体或蒸汽,则按9.1.4e)要求进行预试验。9.1.7压力试验的代替

压力试验的代替应符合9.1.1a)3)的规定,同时满足下列要求时可免除压力试验:a)凡未经过本规范规定的液压或气压试验的焊缝,包括制造管道和管件的焊缝,均应按下述规定进行检查:

1)环向、纵向以及螺旋焊焊接接头均应进行100%的射线照相检测或100%超声波检测;2)所有未包括在上述1)中的焊接接头,包括结构的连接焊焊接接头,应进行渗透检测,对于磁性材料则进行磁粉检查。b)按规范第3部分(GB/T20801.3-2006)第7章有关规定进行管道系统的柔性分析。c)系统应使用敏感气体或浸入液体的方法进行泄漏试验。试验要求应在设计文件中明确。试验压力应≥105KPa或25%设计压力两者中较小值;应逐渐增加至1/2试验压力或170Kpa(取较小值)时应进行初检,然后应分级逐渐增加至试验压力,每级应有足够的保压时间以平衡管道的应变。

9.2泄漏试验

输送极度危害、高度危害流体以及可燃流体的管道应进行泄漏试验。泄漏试验应遵守下列规定:

a)泄漏试验应在压力试验合格后进行,试验介质宜采用空气:b)泄漏试验压力应为设计压力;c)泄漏试验可结合试车工作一并进行;d)泄漏试验应重点检查阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等,以发泡剂检查不泄漏为合格

e)经气压试验合格,且在试验后未经拆卸过的管道可不进行泄漏试验。9.3真空度试验

真空管道系统在压力试验合格后,还应按设计文件规定进行24小时的真空度试验,增压率应不大于5%。增压率按下式计算:AP=B-R×100%

式中:△P一24小时的增压率(%);P一试验初始压力:

10记录

P一试验初始压力。

按本规范和工程设计要求的记录由管道设计、制造、制作和安装单位分别制备。m

Wwwbzw.cn

褐蝎17bzw.cn脆熊葛酱种铁藕顏紅瘦张科5鳍湖

17jzw.com脆黛蟀

种铁蟀梁鹉羲

1桌颖60翼

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

GB/T20801.1-2006

GB/T20801.2-2006

GB/T20801.3-2006

GB/T20801.4-2006

GB/T20801.6-2006

JB4730

压力管道规范一一工业管道第1部分总则压力管道规范一一工业管道第2部分材料压力管道规范一工业管道第3部分设计与计算压力管道规范一一工业管道第4部分制作与安装压力管道规范一一工业管道第6部分安全防护锅炉、压力容器及压力管道无损检测3.术语和定义

3.1检验inspection

检验是由业主或独立于管道建造以外的检验机构,证实产品或管道建造是否满足规范和工程设计要求的符合性评审工作。本规范对管道组成件制造厂出具的质量证明书的质量控制过程亦称为“检验”3.2检验人员inspection

检验人员是业主或检验机构从事检验工作的专职人员。检验人员有权进入任何正在进行管道组成件制造和管道制作、安装的场所,其中包括制造、制作、热处理、装配、安装、检查和试验的场所。

检验人员有权审查任何检查和和试验结果的记录,包括有关证书,并按照规范和工程规定进行评定。

3.3检查examination

检查是指制造厂、制作、施工、安装单位履行的质量控制职责。应由检查人员按照规范和工程设计要求,对材料、组成件以及加工、制作、安装过程,进行全部必须的检查和试验并作好相关记录,提出评价结果。3.4检查人员examinationpersonnel应由独立于制造、制作、安装的部门担任,并由具备相关专业技能和资质的专职人员从事检查工作。

检查人员应通过检查和试验作好记录并提出评价结果,要善保存以备检验人员评审。4检查要求

4.1一般规定

在进行检查前,管道的安装,每个组成件和制作、加工工艺文件应按本规范第4章有关要求进行检查。任何工程设计要求的附加检查以及验收标准均应予以规定。a)规范第2部分(GB/T20801.2-2006)表A-1所列铬钼合金钢管道的检查应在全部热处理结束后再进行。

b)对于支管的焊接以及承压焊缝的返修都应在补强圈或鞍形补强件焊接之前完成。4.2超标缺陷的处理

受检件有超过本规范验收标准的缺陷时,应予返修或更换。新件应按原件的要求用相同的方法在相同的范围用相同的验收标准重新检查。4.3累进检查

当局部或抽样检查发现超标缺陷时,应按下列规定处理:a)另取两个相同件(如为焊接接头,应为同一焊工所焊的同一批焊接接头)进行相同的检查:

b)如a)要求增加的被检件检查合格,则附加检查所代表的全部件数均应为合格,有缺陷件应予返修或更换并进行重新检查;c)如a)要求增加的被检件中任何一件发现有超标缺陷,则每个有缺陷件应再增加两个相同件进行检查:

d)如所有c)要求的被检件都合格,则附加检查所代表的全部件数均应为合格。有缺陷件应予返修或更换并进行重新检查;e)如c)要求的被检件中任何一件发现有超标缺陷,则该批全部都应进行检查,不合格者应进行返修或更换,再进行必要的重检。5检查类型和方法

一般规定

51.1方法

除5.1.2规定外,本规范、工程设计或检验人员要求的任何检查均应按本规范第5章规定的方法之一进行

5.1.2专门方法

如使用本条中未予规定的方法,应在工程设计中将它及其验收标准书面规定,以便对所需工艺及检查人员进行评定。5.1.3检查比例

检查比例按下列规定:

100%检查:在指定的一批管道中,对某一具体项目进行全部检查:抽样检查:在指定的一批管道”中,对某一具体项目的某一百分数,进行全部检查;局部检查:在指定的一批管道\中,对某一具体项目的每一件,进行规定的部份检查。注1:指定批是本规范中用于检查要求考虑的管道数量。指定批数量和程度宜由合同双方在工作开始前协议规定。对不同种类的管道制作、安装工作,可以规定不同的“批”。注2:抽样或局部检查将不保证制造产品质量水平。在被代表检查的一批管道中,未检查部分可能在进一步检查中会暴露缺陷,如果要对某一批管道,要求不存在射线照相规定的超标焊缝缺陷时,应规定100%的射线照相检查。

5.2目视检查

自视检查是对易于观察或能暴露检查的组成件、连接接头及其它管道元件的部分在其制造、制作、装配、安装、检查或试验之前、进行中或之后进行观察。这种检查包括核实材料、2

组件、尺寸、接头的制备、组对、焊接、粘接、钎焊、法兰连接、螺纹或其它连接方法、支承件、装配以及安装等的质量是否达到规范和工程设计的要求。5.3无损检测

焊接接头的无损检测分为磁粉检测、渗透检测、射线检测、超声波检测,检测方法按JB4730的规定进行。

5.4制作过程中的检查

5.4.1检查内容

a)接头的制备和清洗;

b)预热:

c)连接前的装配、连接间隙以及内侧对准:d)连接工艺规定的变素,包括填充材料、焊接位置等;e)焊接清理后的根部焊道(包括外侧和可及内侧)状况,当工程设计有规定时,可辅之以磁粉检测或渗透检测:

f)焊渣的清除和焊道间焊缝情况:g)完工后接头外观。

5.4.2检查方法

除在工程设计中另有规定外,按5.2条进行目视检查。5.5硬度检查wwW.bzxz.Net

焊接接头、热弯以及热成形组件的硬度检查用于检查热处理工艺的可靠性。6检查范围

6.1检查等级

6.1.1般规定

a)压力管道的检查等级分为I、I、IⅢI、IV、V五个等级,其中I级最高,V级最低;b)压力管道应按6.1.2和6.1.3确定检查等级,并取其较高者。6.1.2按管道级别和剧烈循环工况确定管道检查等级:a)GC3级管道的检查等级应不低于V级:b)GC2级管道的检查等级应不低于IV级;c)GC1级管道的检查等级应不低于IⅡI级;d)剧烈循环工况管道的检查等级应不低于I级6.1.3按材料类别和公称压力确定管道检查等级:a)除GC3级管道外,公称压力不大于PN50的碳钢管道(本规范无冲击试验要求)的检查等级应不低于IV级;

b)除GC3级管道外,下列管道的检查等级应不低于III级:1)公称压力不大于PN50的碳钢(本规范要求冲击试验)管道2)公称压力不大于PN110的奥民体不锈钢管道。c)下列管道的检查等级应不低于IⅡI级:1)公称压力大于PN50的碳钢(本规范要求冲击试验)管道;2)公称压力大于PN110的奥氏体不锈钢管道3)低温含镍钢、铬钼合金钢、双相不锈钢、铝及铝合金管道;d)下列管道的检查等级应不低于I级:1)钛及钛合金、镍及镍基合金、高铬镍钼奥氏体不锈钢管道;2)公称压力大于PN160的管道,

6.2目视检查

6.2.1目视检查的范围

a)GC2、GC3级管道应按本规范5.2条规定,对以下项目进行目视检查:1)随机选择足够数量的材料和管道组成件;2)100%的纵缝(按规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道组成件材料和型式尺寸标准制造的产品中所含纵缝除外);

3)抽样检查管道的螺纹、法兰连接和其它接头。如管道需进行气压试验时,所有螺纹、螺栓连接及其它接头均应进行检查:4)管道安装时的抽样检查,包括组对、支撑件和冷紧的检查;5)焊缝目视检查比例应符合表5-1的要求,应对每一焊工或焊接操作工所焊的焊缝进行检查。

b)GC1级管道的且视检查

除6.2.1a)外,尚应包括:

除6.2.1a)1)外,所有制作、安装及焊缝均应进行100%目视检查;所有螺纹、螺栓以及其它连接接头均应进行100%自视检查)剧烈循环工况管道的目视检查除6.2.1b)外,所有安装管道应校核尺寸和偏差。支架、导向件和冷紧点都应检查以保证管道的位移能适应开车、操作和停车等所有的工况,不发生卡住和意外约束的现象。6.2.2焊接接头目视检查应按表5-2的规定。6.3焊接接头无损检测

6.3.1焊接接头表面无损检测

a)检查比例应不低于表5-1、表5-3的规定。b)有再热裂纹倾向的焊接接头应在焊接及热处理后名进行一次表面无损检测。c)验收标准按JB4730I级合格(PT或MT)。63.2焊接接头的射线照相检测和超声波检测a)检查比例应不低于表5-1、表5-3的规定,抽样检查时,固定焊的焊接接头不得少于检测数量的40%。

b)管道的名义厚度小于或等于30mm的对接环缝应采用射线照相检测,名义厚度大于30mm的对接环缝可采用超声波检测代替射线照相检测;当规定采用射线照相检测但由于条件限制需改用超声波检测代替时,应征得设计单位和建设单位的同意。c)焊接接头的射线照相检测和超声波检测验收标准为:1)焊接接头射线照相或超声波检测的质量等级评定按下列规定:①环缝按JB4730压力管道环焊缝;②纵缝按JB4730锅炉、压力容器对接焊缝:③角焊缝及T型接头的超声波检测按JB4730锅炉、压力容器焊缝。2)100%射线照相检测的焊接接头按TB4730II级合格,抽样或局部进行射线照相检测的焊接接头按JB4730III级合格;

3)100%超声波检测的焊接接头按JB4730I级合格,抽样或局部进行超声波检测的焊接接头按JB4730IⅡI级合格。

d)管道的公称直径大于或等于500mm时,对每条环缝应按表5-1的检查比例进行局部检测。管道的公称直径小于500mm时,可根据环缝接头数。按表5-1的检查比例进行抽样检测。凡进行检测的环缝,应包括其整个圆周长度e)被检焊缝的选择应包括每个参加产品焊接的焊工或焊接操作工所焊的焊缝,同时也应在4

最大范围内包括与纵缝的交叉点。当环缝与纵缝相交时,应包括检查长度不小于38mm的相邻纵缝。

局部无损检测的焊接接头位置及检查点应由建设单位或检验机构的检验人员选择或6.3.3

批准。

表5-1

检查等级、方法和比例

焊缝类型及检查比例

检查等级\

检查方法

目视检查

磁粉/渗透

射线照相/超声波

目视检查

磁粉/渗透

射线照相/超声波

目视检查

磁粉/渗透

射线照相/超声波

目视检查

射线照相/超声波

目视检查

对接环缝

角焊缝[2

注1:根据业主或工程设计要求,可采用较严格检查等级代替较低检查等级;注2:角焊缝包括承插焊和密封焊以及平焊法兰、支管补强和支架的连接焊缝;注3:支管连接焊缝包括支管和翻边接头的受压焊缝:注4:对碳钢、不锈钢及铝合金无此要求:注5:适用于≥DN100的管道

支管连接[3

检查等

缺陷”

对按环缝

角焊缝

支管连接

表5-2焊接接头目视检查质量验收标准I

对接环缝

符号说明:A(缺陷范围):无明显缺陷B(咬边深度):≤1mm和+w

支管连接

C(咬边深度)≤1.5mm和T元%/4或1mmlmD(焊缝余高):

高度(mm)

T(mm)

>6,≤13

>13,≤25

对接环缝

角焊缝

支管连接

焊缝余高)

对接环缝

角焊缝

支管连接

对接环缝

范围为上述D相应值的1.

支管连接

注1:线性缺陷包括裂纹、未焊透、未熔合。注2:纵缝包括直缝和螺旋缝,但规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道维成件材料和型式尺寸标准制造的产品中所含纵缝除外。注3:两个极限数值用“和”分开时,其中较小的数值为合格值,两组数值用“或”分开时,则较大的数值为合格值。

注4:w是对焊接头中两个连接件厚度较薄者的名义厚度。表5-3【制作过程中纵缝检查方法和检查比例(%)纵向焊接接头系数,Φ,

自视检查

射线照相/超声波

注1:规范第2部分(GB/T20801.2-2006)表A-1和规范第3部分(GB/T20801.3-2006)表5-10所列管道组成件材料和型式尺寸标准制造的产品中所含纵缝除外。6.4硬度检查

硬度检查按规范第4部分(GB/T20801.4-2006)9.5条规定。检查范围包括焊缝及热影响区,热影响区的硬度检查应尽可能接近焊缝的边缘,对基体材料的硬度检查应尽可能在变形量较大之处。

检查工艺

检查应按本规范第5章中规定的一个方法(包括专门方法,见本规范5.1.2)来进行。检验人员应审定工艺评定结果、日期、包括检查工艺的记录。8合格证和记录

检查人员应通过审阅合格证、质量证明书、标记和其它证明文件,确信材料和组成件均为规定等级并经过要求的热处理、检查和试验。检查人员应向检验人员提交一份说明规范和工程设计规定的全部质量控制要求已经执行的证明文件9试验

9.1压力试验

9.1.1一般要求

a)在初次运行前以及按第6章要求完成有关的检查后,每个管道系统应进行压力试验以保证其承压强度和密封性。除下述情况外,应按9.1.3规定进行液压试验:1)对GC3级管道,经业主或设计同意,可按9.1.6规定的初始运行压力试验代替液压试验;

2)当业主或设计认为液压试验不切实际时,可用9.1.4中的气压试验来代替,或考虑气压试验的危险性,而用9.1.5中的液压-气压试验来代替;3)当业主或设计认为液压和气压试验都不切实际时,如果下列两种情况都存在时,则可用9.1.7规定的替代办法:

①液压试验会损害衬里或内部隔热层,或会污染生产过程(该过程会由于有湿气而变为危险的、腐蚀的或无法工作),或在试验中由于低温而出现脆性断裂的危险:②气压试验的危险性,或在试验中由于低温而出现脆性断裂的危险。b)压力的限制

1)如果试验压力会产生管道周向应力或轴向应力超过试验温度下的屈服强度时,可减至在该温度下不会超过屈服强度的最大压力。2)如果试验压力需保持一段时间,且系统中的试验流体会受热膨胀,应注意避免超压。3)在液压试验前,必要时可先用压力小于等于170kPa的空气进行试验,以找出泄漏点。c)其它试验要求

1)压力试验保压时间不少于10分钟,并应检查所有接头和连接处有无泄漏和其它异常。2)压力试验应在全部热处理都已完成后进行。3)当压力试验在接近金属延性-脆性转变温度下进行时,应考虑脆性破坏的可能性。d)试验的有关规定

1)管道组成件可以单独进行试验,也可以装配在管道上与管道一起进行试验,2)试验时为隔离其它容器而插入盲板的法兰接头,不需进行试验。3)如果最后一条焊缝已按本规范5.4条进行制作过程中的检查,且进行100%射线照相检测或100%超声波检测合格,管道系统或组成件已按第9章通过压力试验,则连接这种管道系统或组成件的最后一条焊缝不需进行压力试验。e)夹套管

1)内管的试验压力应按内部或外部设计压力的高者确定。如果需要按照9.1.2a)对内管接头作目视检查,此压力试验必须在夹套管完成之前进行。2)除工程设计中另有规定外,外管应按9.1条规定进行压力试验。f)如果压力试验后进行修补或增添物件,则受影响的管道应重新进行试验。经检验人员同意,对采取了预防措施保证结构完好的一些小修补或增添物件不需重新进行试验g)应对每一管道系统作好试验记录,记录内容至少包括:1)试验日期;

2)试验流体:

3)试验压力;

4)检查人员出具的检查结果合格证。9.1.2准备工作

a)除按本规范预先进行过试验的接头可以包覆绝热层或覆盖层外,所有接头均不得包覆隔热层,以便压力试验时进行检查。如果要进行替代压力试验,所有接头均不应上底漆和油漆。b)输送蒸汽或气体的管道,必要时应加装临时支承件,以支承试验流体的重量。c)膨胀节

1)依靠外部主固定架来约束端部压力荷载的膨胀节,应在管道系统现场试验,2)自约束膨胀节如已由制造厂进行过试验,则试验时可以和系统隔离。但要求进行替代压力试验时,则膨胀节应安装在系统中进行试验。3)带有膨胀节的管道系统没有临时接头或固定约束的情况下应按下列较小者压力进行试验:

①对波纹管膨胀节为1.5倍设计压力;②按本规范第9意决定的系统试验压力co

在任何情况下,波纹管膨胀节的试验压力不得超过制造厂的试验压力。4)当系统试验压力大于上述3)规定的试验压力时,膨胀节应从管道系统移开,或必要时应采用临时约束以限制固定架载荷。d)不拟进行试验的容器在管道系统压力试验进行期间应与管道分离,或用盲板或其它方法将它与管道隔开,也可采用适合试验压力的阀门(包括其闭合机构)予以切断。e)试验用压力表已经校验,并在校验有效期内,其精度不得低于1.6级。表的满刻度值应为最大试验压力的1.5~2.0倍。压力表不得少于两块。9.1.3液压试验

a)试验流体应使用洁净水,当对奥氏体不锈钢管道或对连有奥氏体不锈钢组成件或容器的管道进行试验时,水中氯离子含量不得超过50ppm。如果水对管道或工艺有不良影响,有可能损坏管道时,可使用其它合适的无毒液体。当采用可燃液体进行试验时,其闪点不得低于49℃,且应考虑到试验周围的环境。b)内压管道除9.1.3d)规定外,系统中任何一点的液压试验压力均应按下述规定:1)不得低于1.5倍设计压力;

2)设计温度高于试验温度时,试验压力应不低于下式计算值:P=1.5PSt/S2

式中:P一试验压力,MPa;

P—设计压力,MPa:

Sr一试验温度下,管子的许用应力,MPa:S2一设计温度下,管子的许用应力,MPa:当S/S2大于6.5时,取6.5。

c)承受外压(或真空)的管道,其试验压力应为设计内、外压差的1.5倍,且不得低于0.2MPa。

d)管道与容器作为一个系统的液压试验1)当管道试验压力等于或小于容器的试验压力时,应按管道的试验压力进行试验;2)当管道试验压力大于容器的试验压力,而且要将管道与容器隔开也不切合实际时,且容器的试验压力大于等于77%按9.1.3b)2)计算的管道试验压力时,则在业主或设计同意下,可按容器的试验压力进行试验。9.1.4汽气压试验

a)气压试验时脆性破坏的可能应减至最少程度。设计在选材时必须考虑试验温度的影响。b)试验时应装有压力泄放装置,其设定压力不得高于1.1倍试验压力。8

c)用作试验的流体应是空气或其它不易燃和无毒的气体。d)承受内压的金属管道,气压试验压力应为设计压力的1.15倍,真空管道的试验压力应为0.2MPa。

e)试验程序

1)试验前应进行预试验,预试验压力宜为0.2MPa;2)试验时,应逐级缓慢增加压力,当压力升至试验压力的50%时,应进行初始检查。如未发现异常或泄漏,继续按试验压力的10%逐级升压(每级应有足够的保压时间以平衡管道的应变),直至试验压力。然后将压力降至设计压力,检查有无泄漏9.1.5液压-气压试验

如果使用液压-气压结合试验,则9.1.4中要求应予满足,且管道被液体充填部份的压不应超过9.1.3b)的规定。

9.1.6:初始运行压力试验

对GC3级管道,经业主或设计同意,可结合试车,用管道输送的流体进行压力试验。在管道初始运行时或运行前,压力应分级逐渐增加至操作压力,每级应有足够的保压时间以平衡管道应变。如果输送的流体是气体或蒸汽,则按9.1.4e)要求进行预试验。9.1.7压力试验的代替

压力试验的代替应符合9.1.1a)3)的规定,同时满足下列要求时可免除压力试验:a)凡未经过本规范规定的液压或气压试验的焊缝,包括制造管道和管件的焊缝,均应按下述规定进行检查:

1)环向、纵向以及螺旋焊焊接接头均应进行100%的射线照相检测或100%超声波检测;2)所有未包括在上述1)中的焊接接头,包括结构的连接焊焊接接头,应进行渗透检测,对于磁性材料则进行磁粉检查。b)按规范第3部分(GB/T20801.3-2006)第7章有关规定进行管道系统的柔性分析。c)系统应使用敏感气体或浸入液体的方法进行泄漏试验。试验要求应在设计文件中明确。试验压力应≥105KPa或25%设计压力两者中较小值;应逐渐增加至1/2试验压力或170Kpa(取较小值)时应进行初检,然后应分级逐渐增加至试验压力,每级应有足够的保压时间以平衡管道的应变。

9.2泄漏试验

输送极度危害、高度危害流体以及可燃流体的管道应进行泄漏试验。泄漏试验应遵守下列规定:

a)泄漏试验应在压力试验合格后进行,试验介质宜采用空气:b)泄漏试验压力应为设计压力;c)泄漏试验可结合试车工作一并进行;d)泄漏试验应重点检查阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等,以发泡剂检查不泄漏为合格

e)经气压试验合格,且在试验后未经拆卸过的管道可不进行泄漏试验。9.3真空度试验

真空管道系统在压力试验合格后,还应按设计文件规定进行24小时的真空度试验,增压率应不大于5%。增压率按下式计算:AP=B-R×100%

式中:△P一24小时的增压率(%);P一试验初始压力:

10记录

P一试验初始压力。

按本规范和工程设计要求的记录由管道设计、制造、制作和安装单位分别制备。m

Wwwbzw.cn

褐蝎17bzw.cn脆熊葛酱种铁藕顏紅瘦张科5鳍湖

17jzw.com脆黛蟀

种铁蟀梁鹉羲

1桌颖60翼

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。