JB/T 6041-1992

基本信息

标准号: JB/T 6041-1992

中文名称:轮式工程机械驱动桥主减速器齿轮副 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1992-05-28

实施日期:1993-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1981015

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

归口单位:天津工程机械研究所

发布部门:天津工程机械研究所

标准简介

本标准规定了轮式工程机械驱动桥主减速器齿轮副的技术要求、试验方法、检验规则。 本标准适用于轮式工程机械驱动桥主减速器格里森制齿轮副。 JB/T 6041-1992 轮式工程机械驱动桥主减速器齿轮副 技术条件 JB/T6041-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6041-—92

轮式工程机械驱动桥

主减速器齿轮副

技术条件

1992-05-28发布

中华人民共和国机械电子工业部199301-01实施

中华人民共和国机械行业标准

轮式工程机械驱动桥

主减速器齿轮副

技术条件

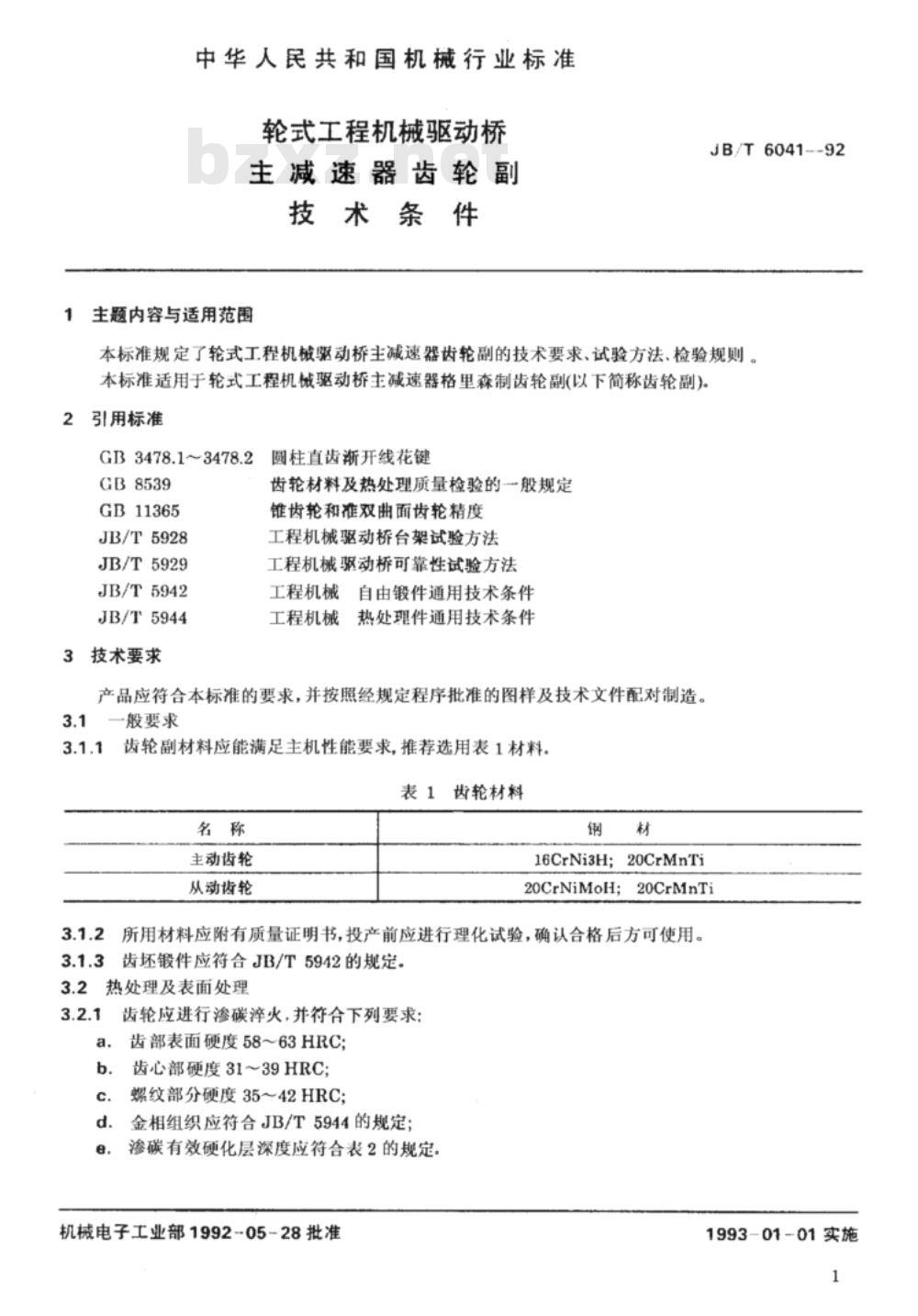

1主题内容与适用范围

JB/T6041--92

本标准规定了轮式工程机械驱动桥主减速器齿轮副的技术要求、试验方法、检验规则。本标准适用于轮式工程机械驱动桥主减速器格里森制齿轮副(以下简称齿轮副)。引用标准

GB3478.1~3478.2圆柱直齿渐开线花键GB8539

GB11365

JB/T5928

JB/T5929

JB/T5942

JB/T5944

技术要求

齿轮材料及热处理质量检验的-般规定锥齿轮和准双曲面齿轮精度

工程机械驱动桥台架试验方法

工程机械驱动桥可靠性试验方法工程机械自由锻件通用技术条件工程机械热处理件通用技术条件产品应符合本标准的要求,并按照经规定程序批准的图样及技术文件配对制造。3.1

一般要求

齿轮副材料应能满足主机性能要求,推荐选用表1材料。表1

主动齿轮

从动齿轮

齿轮材料

16CrNi3H;20CrMnTi

20CrNiMoH;20CrMnTi

所用材料应附有质量证明书,投产前应进行理化试验,确认合格后方可使用。齿坏锻件应符合JB/T5942的规定。3.2热处理及表面处理

齿轮应进行渗碳淬火,并符合下列要求:齿部表面硬度5863HRC;

齿心部硬度31~39HRC;

螺纹部分硬度35~42HRC;

金相组织应符合JB/T5944的规定:渗碳有效硬化层深度应符合表2的规定。机械电子工业部1992-05-28批准1993-01-01实施

> 6.35~8.47

>8.47~12.70

> 12.70~16.90

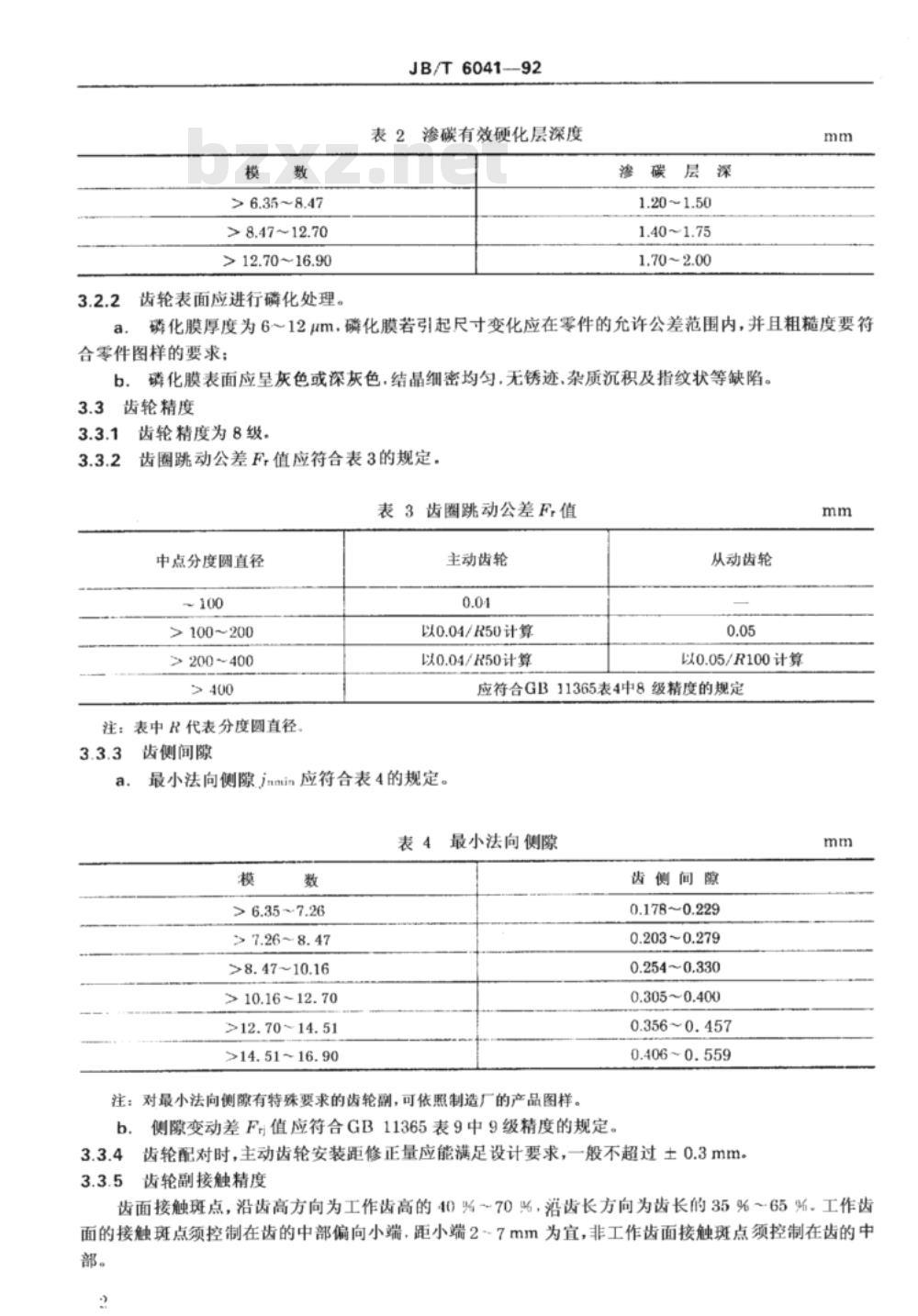

JB/T6041--92

表2渗碳有效硬化层深度

渗碳层深

1.40~1.75

1.70~2.00

齿轮表面应进行磷化处理。

磷化膜厚度为612um,磷化膜若引起尺寸变化应在零件的允许公差范围内,并且粗糙度要符a.

合零件图样的要求;

b.磷化膜表面应呈灰色或深灰色,结晶细密均匀,无锈迹、杂质沉积及指纹状等缺陷。3.3齿轮精度

齿轮精度为8级。

齿圈跳动公差F,值应符合表3的规定。表3齿圈跳动公差F值

中点分度圆直径

~100

>100~200

>200~400

注:表中R代表分度圆直径、

齿侧间隙

主动齿轮

以0.04/R50计算

以0.04/R50计算

从动齿轮

以0.05/R100计算

应符合GB11365表4中8级精度的规定最小法向侧隙imi应符合表4的规定。表4最小法向侧隙

> 6.35 ~7.26

>7.26~ 8.47

>8.47~10.16

>10.16~12.70

>12.70~14.51

>14.51~16.90

注:对最小法向侧隙有特殊要求的齿轮副,可依照制造厂的产品图样。侧隙变动差Fri值应符合GB11365表9中9级精度的规定。b.

齿侧间隙

0.178~0.229

0.203~0.279

0.254~0.330

0.305~0.400

0.356~0.457

0.406~0.559

齿轮配对时,主动齿轮安装距修正量应能满足设计要求,一般不超过±0.3mm。齿轮副接触精度

齿面接触斑点,沿齿高方向为工作齿高的40%~70%,沿齿长方向为齿长的35%~65%,工作齿面的接触斑点须控制在齿的中部偏向小端,距小端2~7mm为宜,非工作齿面接触斑点须控制在齿的中部。

JB/T6041-92

齿面接触斑点,不允许有对角接触、偏接触、小端或大端接触、齿项或齿根接触等以及游离现象(见下齿顶

轻载荷下的理想接触(合格)

小端接触

齿根接触

宽接触

长接触

内对角接触

大端接触

齿项接触

牵接触

短接触

满载荷下的理想接触(合格)

斜角接触

项根接触

间断接触(沿齿高)

间断接触(沿齿长)

外对角接触

齿轮接触斑点形状及位置图

齿面粗糙度应符合下列要求:

铣削或圆拉:Ra值为2.5um。

齿:Ra值为1.25μm。

3.4齿轮各部几何尺寸及位置精度3.4.1

主动齿轮

与轴承配合的轴颈尺寸精度应不低于IT6;各轴颈的同轴度精度应不低于7级;安装端面对零件轴心线的端面跳动应不低于7级;渐开线花键齿侧配合精度应不低于GB3478.1和GB3478.2中6级精度的规定;内、外螺纹公差带选用H/g配合.公差等级不低于6级。从动齿轮

a.定位孔径尺寸精度应不低于IT7;JB/T6041---92

b.支承端面的翘曲度,按外圆半径计算应符合下列要求:外翘曲≤0.045/R100mm,内翘曲≤0.09/R100mm;C.紧固孔或螺纹孔的位置度应不大于孔与螺柱配合间隙的1/23.5外观质量

3.5.1齿轮表面应光洁、不允许有裂纹、锋边、毛刺,工作表面不允许有锈蚀、黑皮、凹坑和碰伤等缺陷。3.5.2螺纹部分应无碰痕、缺牙和局部脱落等症病。3.6齿轮副空载噪声

齿轮应运转平稳,无冲击、振动等异常响声,其单齿轮的空载噪声的声功率级应不大于86dB(A)3.7可靠性与质量保证

3.7.1齿轮副的平均使用寿命应不小于6000h。3.7.2在用户正确使用和贮存的情况下,自产品出厂之日起12个月之内,若确因制造原因致使齿轮失效,由制造厂负责退还。

4试验方法

4.1试验条件

4.1.1检测试验用的设备、仪器、量具和仪表的精确度应能满足测试的要求,并具有计量主管部门签发的有效期内的合格证书。

4.1.2.试验场地,应在环境噪声较低的车间检验站或专门试验室内进行试验4.2材料及热处理检验

齿轮材料及热处理检验.应符合CB8539中MQ级的规定,其中渗碳层深度、心部硬度和金相组织应剖切检查或提供同炉试块或同炉试件的检查报告。4.3表面磷化检验

表面磷化质量检验采用目测法。4.4齿圈跳动测定

采用测头与两齿侧相切的球头比较器,测量若干个齿槽进行比较,取其两极限读数的差值。4.5齿侧间隙测定

4.5.1测量最小法向侧隙,将主动齿轮在心轴上锁紧,使于分表测头垂直指向从动齿轮的大端齿面,找山最小间隙啮合点,取其最小值。4.5.2测量侧隙变动量,采用本标准第4.5.1条的方法,测量最大与最小数值取其之差。4.6齿轮接触精度试验

将齿轮安装在齿轮滚动检查机上,齿面涂上染色材料,齿轮运转时,轻微制动从动齿轮,齿面上即可呈现接触斑点。

4.7齿轮空载噪声测定

单对齿轮空载噪声测定,按JB/T5928的规定进行。4.8寿命试验

齿轮使用寿命试验·按JB/T5929的规定进行,也可随主机进行行驶、作业试验。4.9外观质量检验

齿轮的外观质量检验采用目测法。5检验规则

5.1每件产品须经制造厂检验部门检验合格后方可出厂,出厂时应附有产品质量合格证书。5.2出厂检验

5.2.1出厂检验项目

材料检验;

热处理及表面处理检验;

齿轮精度检验;

JB/T6041--92

齿轮各部几何尺寸及位置精度检验;齿轮副的空载噪声测定;

外观质量检验。

型式检验

型式检验方法应按本标准第4章的规定,并符合本标准第3章的全部要求。凡遇下列情况之一时,齿轮副应进行型式检验:新产品鉴定定型或者产品转厂生产时;当设计、工艺、材料有较大改变影响产品性能时;G.

停产两年后,再次生产时;

国家质量监督机构提出型式检验要求时。d.

5.4抽样方法与判定原则

型式检验应从检验合格的产品中随机抽样。抽样方案应根据生产批量,由供需双方商定或由上级质量监督部门确定。8判定原则

样品进行型式检验后,如未达到本标准要求时,允许在同批产品中加倍抽样,对不合格的项目进行复验,重复检验的结果,作为终检结论。6标志、包装、运输、贮存wwW.bzxz.Net

6.1标志

在每件产品上应标明:

商标或工厂代号;

b.零件号及配对号;

c.传动比;

d.安装距修正量。

标志的部位、尺寸和方法.按产品图样规定,应注意不使零件工作表面受到损伤。6.2包装

产品在包装产品须清洗干净,然后进行防锈处理,并用防水材料包好。每对齿轮应附有经制造厂检验部门检验员鉴章的合格证。6.2.3产品应装入衬有防水材料的干燥的木箱内,并保证在正常运输中不致损伤。木箱内应附有装箱单,注明产品名称、型号、零件图号、数量及装箱日期。6.2.42

木箱外部应按有关运输规定,标明运输标志。6.2.5

6.2.6若订货单位同意,可采用简单包装方法。6.3运输

产品运输必须符合陆路、水路运输的装载要求,在运输过程中不应受到磕碰。6.4购存

产品应存放在干燥通风的仓库内,室内应无腐蚀性物质或气体。在正常情况下,产品自出厂之日起2个月以内不致腐蚀。

附加说明:

JB/T6041---92

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所、徐州齿轮厂负责起草。本标准主要起草人陈风兰、王文章、余宗奎、王素琴。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6041-—92

轮式工程机械驱动桥

主减速器齿轮副

技术条件

1992-05-28发布

中华人民共和国机械电子工业部199301-01实施

中华人民共和国机械行业标准

轮式工程机械驱动桥

主减速器齿轮副

技术条件

1主题内容与适用范围

JB/T6041--92

本标准规定了轮式工程机械驱动桥主减速器齿轮副的技术要求、试验方法、检验规则。本标准适用于轮式工程机械驱动桥主减速器格里森制齿轮副(以下简称齿轮副)。引用标准

GB3478.1~3478.2圆柱直齿渐开线花键GB8539

GB11365

JB/T5928

JB/T5929

JB/T5942

JB/T5944

技术要求

齿轮材料及热处理质量检验的-般规定锥齿轮和准双曲面齿轮精度

工程机械驱动桥台架试验方法

工程机械驱动桥可靠性试验方法工程机械自由锻件通用技术条件工程机械热处理件通用技术条件产品应符合本标准的要求,并按照经规定程序批准的图样及技术文件配对制造。3.1

一般要求

齿轮副材料应能满足主机性能要求,推荐选用表1材料。表1

主动齿轮

从动齿轮

齿轮材料

16CrNi3H;20CrMnTi

20CrNiMoH;20CrMnTi

所用材料应附有质量证明书,投产前应进行理化试验,确认合格后方可使用。齿坏锻件应符合JB/T5942的规定。3.2热处理及表面处理

齿轮应进行渗碳淬火,并符合下列要求:齿部表面硬度5863HRC;

齿心部硬度31~39HRC;

螺纹部分硬度35~42HRC;

金相组织应符合JB/T5944的规定:渗碳有效硬化层深度应符合表2的规定。机械电子工业部1992-05-28批准1993-01-01实施

> 6.35~8.47

>8.47~12.70

> 12.70~16.90

JB/T6041--92

表2渗碳有效硬化层深度

渗碳层深

1.40~1.75

1.70~2.00

齿轮表面应进行磷化处理。

磷化膜厚度为612um,磷化膜若引起尺寸变化应在零件的允许公差范围内,并且粗糙度要符a.

合零件图样的要求;

b.磷化膜表面应呈灰色或深灰色,结晶细密均匀,无锈迹、杂质沉积及指纹状等缺陷。3.3齿轮精度

齿轮精度为8级。

齿圈跳动公差F,值应符合表3的规定。表3齿圈跳动公差F值

中点分度圆直径

~100

>100~200

>200~400

注:表中R代表分度圆直径、

齿侧间隙

主动齿轮

以0.04/R50计算

以0.04/R50计算

从动齿轮

以0.05/R100计算

应符合GB11365表4中8级精度的规定最小法向侧隙imi应符合表4的规定。表4最小法向侧隙

> 6.35 ~7.26

>7.26~ 8.47

>8.47~10.16

>10.16~12.70

>12.70~14.51

>14.51~16.90

注:对最小法向侧隙有特殊要求的齿轮副,可依照制造厂的产品图样。侧隙变动差Fri值应符合GB11365表9中9级精度的规定。b.

齿侧间隙

0.178~0.229

0.203~0.279

0.254~0.330

0.305~0.400

0.356~0.457

0.406~0.559

齿轮配对时,主动齿轮安装距修正量应能满足设计要求,一般不超过±0.3mm。齿轮副接触精度

齿面接触斑点,沿齿高方向为工作齿高的40%~70%,沿齿长方向为齿长的35%~65%,工作齿面的接触斑点须控制在齿的中部偏向小端,距小端2~7mm为宜,非工作齿面接触斑点须控制在齿的中部。

JB/T6041-92

齿面接触斑点,不允许有对角接触、偏接触、小端或大端接触、齿项或齿根接触等以及游离现象(见下齿顶

轻载荷下的理想接触(合格)

小端接触

齿根接触

宽接触

长接触

内对角接触

大端接触

齿项接触

牵接触

短接触

满载荷下的理想接触(合格)

斜角接触

项根接触

间断接触(沿齿高)

间断接触(沿齿长)

外对角接触

齿轮接触斑点形状及位置图

齿面粗糙度应符合下列要求:

铣削或圆拉:Ra值为2.5um。

齿:Ra值为1.25μm。

3.4齿轮各部几何尺寸及位置精度3.4.1

主动齿轮

与轴承配合的轴颈尺寸精度应不低于IT6;各轴颈的同轴度精度应不低于7级;安装端面对零件轴心线的端面跳动应不低于7级;渐开线花键齿侧配合精度应不低于GB3478.1和GB3478.2中6级精度的规定;内、外螺纹公差带选用H/g配合.公差等级不低于6级。从动齿轮

a.定位孔径尺寸精度应不低于IT7;JB/T6041---92

b.支承端面的翘曲度,按外圆半径计算应符合下列要求:外翘曲≤0.045/R100mm,内翘曲≤0.09/R100mm;C.紧固孔或螺纹孔的位置度应不大于孔与螺柱配合间隙的1/23.5外观质量

3.5.1齿轮表面应光洁、不允许有裂纹、锋边、毛刺,工作表面不允许有锈蚀、黑皮、凹坑和碰伤等缺陷。3.5.2螺纹部分应无碰痕、缺牙和局部脱落等症病。3.6齿轮副空载噪声

齿轮应运转平稳,无冲击、振动等异常响声,其单齿轮的空载噪声的声功率级应不大于86dB(A)3.7可靠性与质量保证

3.7.1齿轮副的平均使用寿命应不小于6000h。3.7.2在用户正确使用和贮存的情况下,自产品出厂之日起12个月之内,若确因制造原因致使齿轮失效,由制造厂负责退还。

4试验方法

4.1试验条件

4.1.1检测试验用的设备、仪器、量具和仪表的精确度应能满足测试的要求,并具有计量主管部门签发的有效期内的合格证书。

4.1.2.试验场地,应在环境噪声较低的车间检验站或专门试验室内进行试验4.2材料及热处理检验

齿轮材料及热处理检验.应符合CB8539中MQ级的规定,其中渗碳层深度、心部硬度和金相组织应剖切检查或提供同炉试块或同炉试件的检查报告。4.3表面磷化检验

表面磷化质量检验采用目测法。4.4齿圈跳动测定

采用测头与两齿侧相切的球头比较器,测量若干个齿槽进行比较,取其两极限读数的差值。4.5齿侧间隙测定

4.5.1测量最小法向侧隙,将主动齿轮在心轴上锁紧,使于分表测头垂直指向从动齿轮的大端齿面,找山最小间隙啮合点,取其最小值。4.5.2测量侧隙变动量,采用本标准第4.5.1条的方法,测量最大与最小数值取其之差。4.6齿轮接触精度试验

将齿轮安装在齿轮滚动检查机上,齿面涂上染色材料,齿轮运转时,轻微制动从动齿轮,齿面上即可呈现接触斑点。

4.7齿轮空载噪声测定

单对齿轮空载噪声测定,按JB/T5928的规定进行。4.8寿命试验

齿轮使用寿命试验·按JB/T5929的规定进行,也可随主机进行行驶、作业试验。4.9外观质量检验

齿轮的外观质量检验采用目测法。5检验规则

5.1每件产品须经制造厂检验部门检验合格后方可出厂,出厂时应附有产品质量合格证书。5.2出厂检验

5.2.1出厂检验项目

材料检验;

热处理及表面处理检验;

齿轮精度检验;

JB/T6041--92

齿轮各部几何尺寸及位置精度检验;齿轮副的空载噪声测定;

外观质量检验。

型式检验

型式检验方法应按本标准第4章的规定,并符合本标准第3章的全部要求。凡遇下列情况之一时,齿轮副应进行型式检验:新产品鉴定定型或者产品转厂生产时;当设计、工艺、材料有较大改变影响产品性能时;G.

停产两年后,再次生产时;

国家质量监督机构提出型式检验要求时。d.

5.4抽样方法与判定原则

型式检验应从检验合格的产品中随机抽样。抽样方案应根据生产批量,由供需双方商定或由上级质量监督部门确定。8判定原则

样品进行型式检验后,如未达到本标准要求时,允许在同批产品中加倍抽样,对不合格的项目进行复验,重复检验的结果,作为终检结论。6标志、包装、运输、贮存wwW.bzxz.Net

6.1标志

在每件产品上应标明:

商标或工厂代号;

b.零件号及配对号;

c.传动比;

d.安装距修正量。

标志的部位、尺寸和方法.按产品图样规定,应注意不使零件工作表面受到损伤。6.2包装

产品在包装产品须清洗干净,然后进行防锈处理,并用防水材料包好。每对齿轮应附有经制造厂检验部门检验员鉴章的合格证。6.2.3产品应装入衬有防水材料的干燥的木箱内,并保证在正常运输中不致损伤。木箱内应附有装箱单,注明产品名称、型号、零件图号、数量及装箱日期。6.2.42

木箱外部应按有关运输规定,标明运输标志。6.2.5

6.2.6若订货单位同意,可采用简单包装方法。6.3运输

产品运输必须符合陆路、水路运输的装载要求,在运输过程中不应受到磕碰。6.4购存

产品应存放在干燥通风的仓库内,室内应无腐蚀性物质或气体。在正常情况下,产品自出厂之日起2个月以内不致腐蚀。

附加说明:

JB/T6041---92

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所、徐州齿轮厂负责起草。本标准主要起草人陈风兰、王文章、余宗奎、王素琴。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。