YB/T 2804-2001

基本信息

标准号: YB/T 2804-2001

中文名称:普通高炉炭块

标准类别:冶金行业标准(YB)

英文名称: Ordinary blast furnace carbon blocks

标准状态:现行

发布日期:2001-07-09

实施日期:2002-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:155136

标准分类号

标准ICS号:电气工程>>29.050导体材料

中标分类号:建材>>炭素材料>>Q52炭素材料

关联标准

替代情况:YB/T 2804-1991

出版信息

出版社:中国标准出版社

书号:155066.2-14206

页数:6页

标准价格:10.0 元

出版日期:2002-01-01

相关单位信息

起草人:刘成全、唐学会、孙伟

起草单位:兰州炭素有限公司、冶金工业信息标准研究院

提出单位:冶金工业信息标准研究院

发布部门:国家经济贸易委员会

标准简介

本标准规定了普通高炉炭块的技术要求、试验方法、检验规则和普通高炉炭块预组装及检查方法。本标准使用于以1250℃~1400℃温度煅烧的无烟煤、冶金焦为主要原料制成的,用以砌筑高炉内衬的材料。 YB/T 2804-2001 普通高炉炭块 YB/T2804-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

YB/T 2804—2001

本标准在原YB/T2804--1991《高炉炭块》的基础上进行了修订,主要修订内容如下:-标准名称;

一标准编写格式

引用标准:

理化指标中抗压强度、灰分、耐碱性;同时增加固定碳等要求;

附录A中部分内容做了修订。

本标准的附录 A是标准的附录。本标准自实施之日起,代替YB/T2804—1991《高炉炭块》本标准由冶金工业信息标准研究院提出并归口。本标准主要起草单位:兰州炭素有限公司、冶金工业信息标准研究院。本标准主要起草人:刘成全、唐学会、孙伟。本标准1991年首次发布。

中华人民共和国黑色治金行业标准普通高炉炭块

Carbon block for blast furnacesYB/T 2804—2001

代替YB/T2804—1991

本标准规定了普通高炉炭块的技术要求、试验方法、检验规则和普通高炉炭块预组装及检查方法。本标准适用于以1250℃~1400℃温度熳烧的无烟煤、冶金焦为主要原料制成的,用以砌筑高炉内衬的材料。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1427-2000炭素材料取样方法GB/T1429—1985炭紧材料灰分含量测定方法GB/T 1431—1985

GB/T 2001—1991

炭素材料耐压强度测定方法

焦炭工业分析测定方法

GB/T 3074. 1-1985

GB/T 6165—1985

GB/T 8719--1997

YB/T 119—1997

YB/T 4034—2001

YB/T 5192—1993

YB/T 5213--1993

YB/T 5291--1999wwW.bzxz.Net

3技术要求

炭素材料抗折强度测定方法

炭素材料真气孔率测定方法

炭紊材料及其制品包装、标志、储存、运输和质量证明书的一般规定炭素材料体积密度测定方法

高炉炭块尺寸及外观检查方法

高炉炭块尺寸

炭块耐碱性试验方法

高炉炭块导热系数试验方法

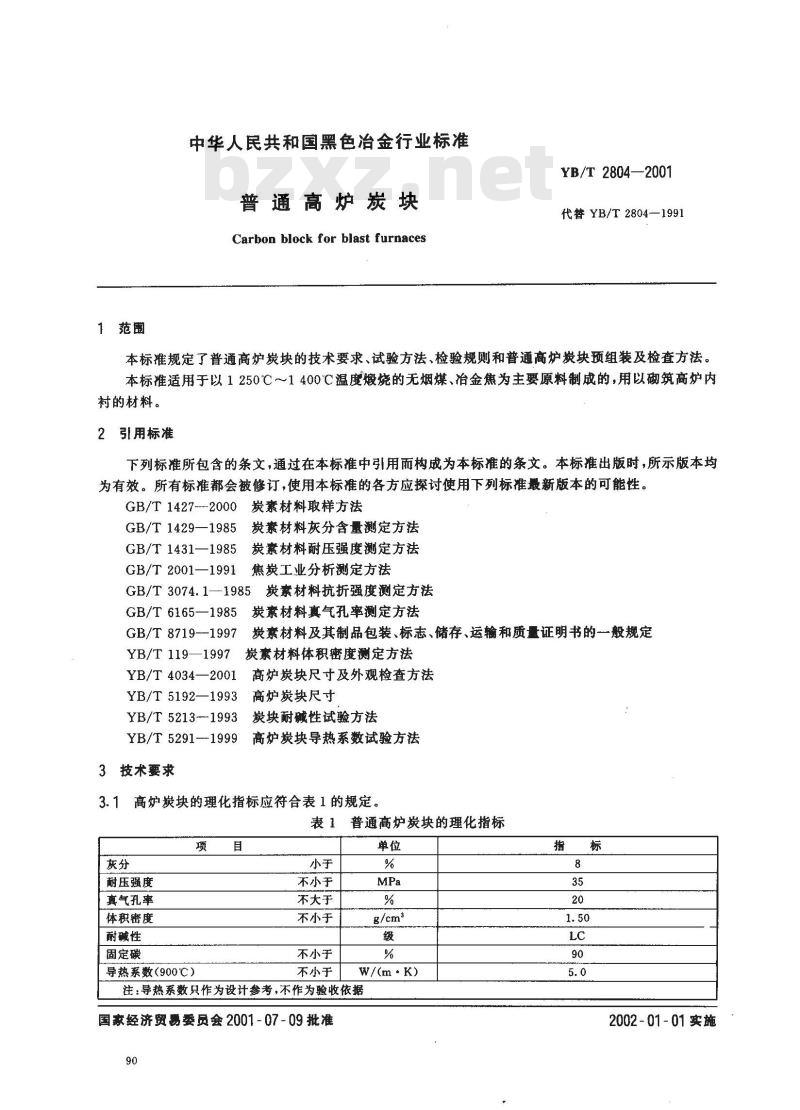

3.1高炉嵌块的理化指标应符合表1的规定。表1普通高炉炭块的理化指标

耐压强度

真气孔率

体积密度

耐碱性

固定碳

导热系数(900℃)

不小于

不大于

不小于

不小于

不小于

W/(m· K)

注:导热系数只作为设计参考,不作为验收依据国家经济贸易委员会2001-07-09批准90

2002-01-01实施

YB/T2804—2001

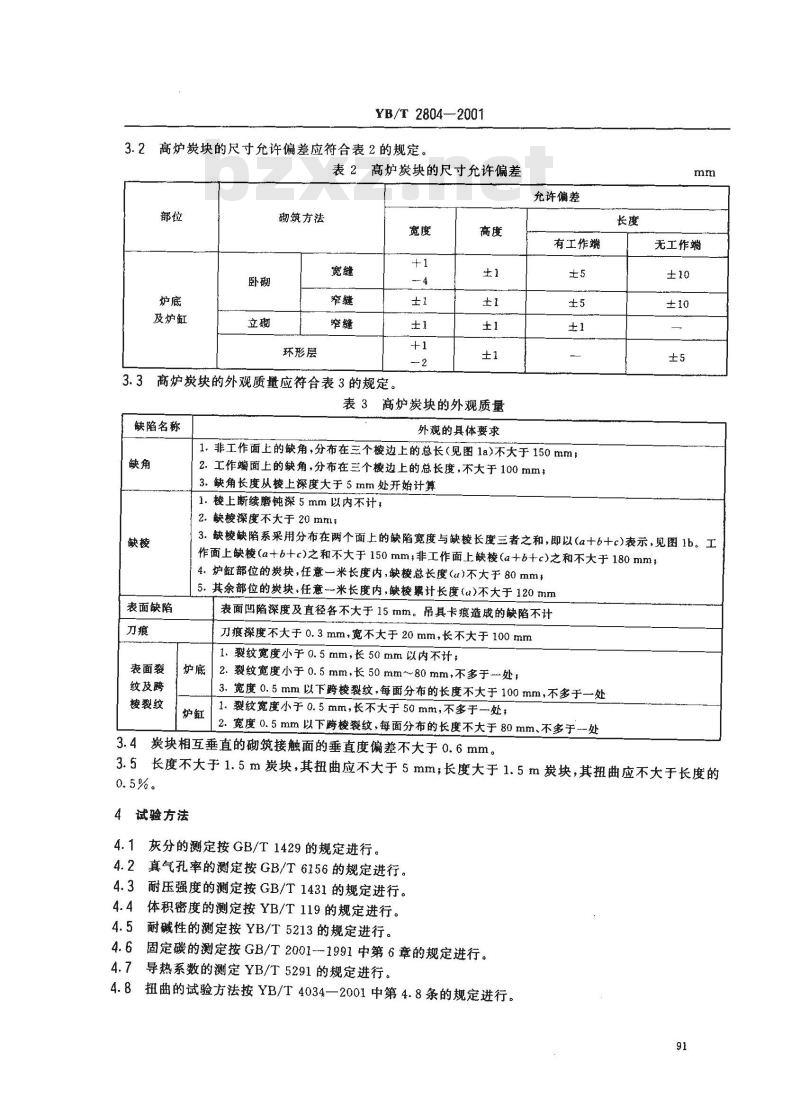

高炉炭块的尺寸允许偏差应符合表2的规定。3.2

表2高炉炭块的尺寸允许偏差

及炉缸

砌筑方法

环形层

高炉炭块的外观质量应符合表3的规定。3.3

表3高炉炭块的外观质量

缺陷名称

表面缺陷

表面裂

纹及跨

梭裂纹

外观的具体要求

允许偏差

有工作端

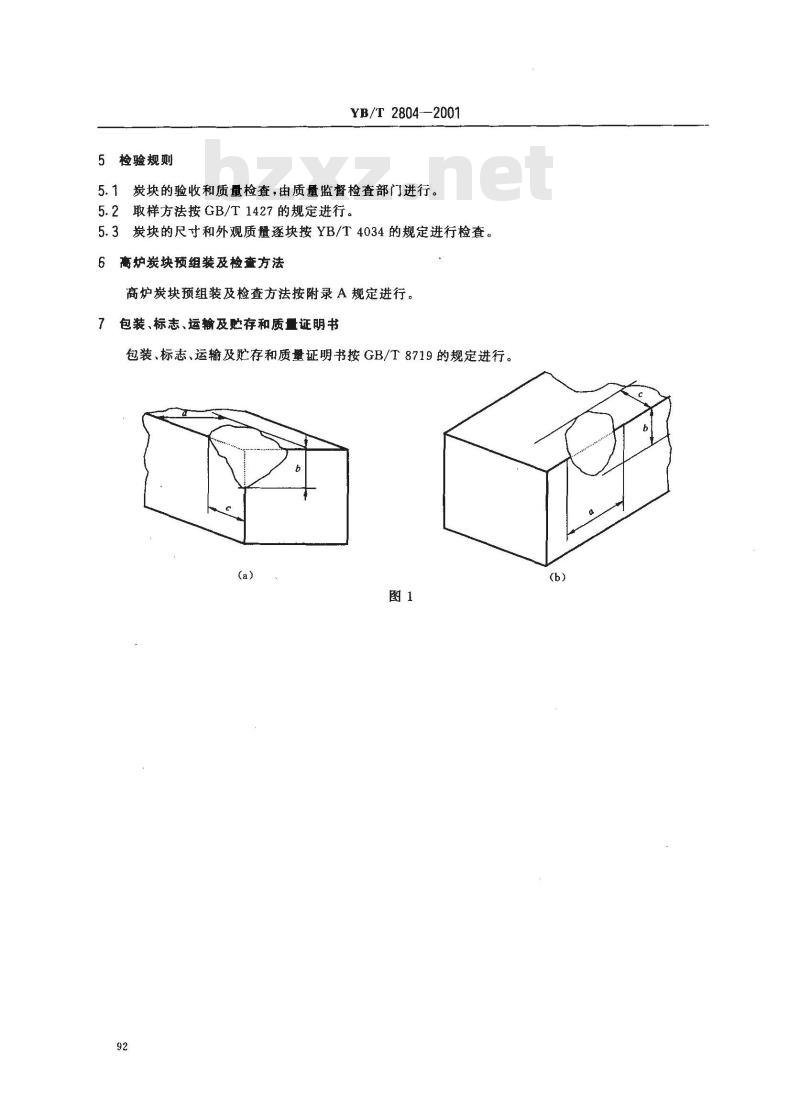

1.非工作面上的缺角,分布在三个梭边上的总长(见图1a)不大于150mm;2.工作面上的缺角,分布在三个梭边上的总长度,不大于100mm3.缺角长度从棱上深度大于5mm处开始计算1.棱上断续磨钝深5mm以内不计,长度

无工作端

2.缺梭深度不大于20 mm;

3.缺梭缺陷系采用分布在两个面上的缺陷宽度与缺棱长度三者之和,即以(a十6十c)表示,见图1b。工作面上缺棱(a+b+c)之和不大于150mm;非工作面上缺棱(a+b+c)之和不大于180mm,4.炉缸部位的炭块,任意一米长度内,缺梭总长度(u)不大于80mm5.其余部位的炭块,任意米长度内,缺棱累计长度(u)不大于120mm表面凹陷深度及直径各不大于15 mm。吊具卡痕造成的缺陷不计刀痕深度不大于0.3mm,宽不大于20mm,长不大于100mm1.裂纹宽度小于0.5mm,长50mm以内不计,炉底

2.裂纹宽度小于0.5mm,长50mm~80mm,不多于处,3.宽度0.5mm以下跨棱裂纹,每面分布的长度不大于100mm,不多于一处炉缸

1.裂纹宽度小于0.5mm,长不大于50mm,不多于一处,2.宽度0.5mm以下跨棱裂纹,每面分布的长度不大于80mm、不多于--处3.4炭块相互垂直的砌筑接触面的垂直度偏差不大于0.6mm。3.5长度不大于1.5m炭块,其扭曲应不大于5mm;长度大于1.5m炭块,其扭曲应不大于长度的0.5%。

4试验方法

4.1灰分的测定按GB/T1429的规定进行。真气孔率的测定按GB/T6156的规定进行。4.2

4.3耐压强度的测定按GB/T1431的规定进行。4.4体积密度的测定按YB/T119的规定进行。耐碱性的测定按YB/T5213的规定进行。4.5

固定碳的测定按GB/T2001--1991中第6章的规定进行。4.6

导热系数的测定YB/T5291的规定进行。4.7

4.8扭曲的试验方法按YB/T4034—2001中第4.8条的规定进行。91

5检验规则

YB/T 2804—2001

5.1炭块的验收和质量检查,由质量监督检查部门进行。5.2取样方法按GB/T1427的规定进行。5.3炭块的尺寸和外观质量逐块按YB/T4034的规定进行检查。6高炉炭块预组装及检查方法

高炉炭块预组装及检查方法按附录A规定进行。7包装、标志、运输及购存和质量证明书包装、标志、运输及存和质量证明书按GB/T8719的规定进行。(a)

A1满铺炉底

A1.1平台

YB/T 2804—2001

附录A

(标准的附录)

高炉炭块预组装及检查方法

A7.1.1平台和尺寸应满足整层炭块预组装的要求。A1.1.2平面度偏差不超过 0.3 mm。A1.2每组炭块的长度偏差(指设计最大长度)A1.2.1有工作端为士10 mm。

A1.2.2无工作端为±20mm。

A7.2.3每行(组)的单体炭块长度小于规定尺寸(150mm)以内,允许用该行(组)内其余炭块调整,保持该行(组)总长度不变,每层不多于6行。A1.2.4每行(组)炭块宽度方向的偏差为士0.5mm。A1.3炭块的缝隙

A1.3.1两块炭块以斜角搭接时缝隙不大于1.5mm。A1.3.2两块炭块端部及两侧以直角相接时缝隙不大于0.5mm。A1.4水平缝的检查方法

A1.4.1将炭块放置在平台上,在炭块上面再放一个2m或2m以上长的靠尺,用塞尺测量平台与炭块及炭块与水平尺之间的缝隙,下水平缝隙不大于0.5mm,上水平缝隙不大于0.8mm。检查立砌炭块时上水平缝隙不大于1mm,下水平缝隙不大于0.7mm。A1.4.2经检查合格后用油漆面上中心线和所有相邻炭块的连接线。A2环形层

A2.1在平台上检查水平缝及垂直缝A2.1.1任选一块标准炭块作为母块,然后在其两侧各摆三块相邻炭块(每层可分两组检查)从侧拿走合格炭块,从另一侧补人两块待检。A2.1.2两相邻炭块垂直缝隙不大于1mm。A2.1.3在相邻三块炭块的顶面上的任意一点,放一个2m或2m以上长的靠尺,用塞尺测量平台及炭块及炭块与水平尺间的缝隙,下水平缝隙不大于0.5mm,上水平缝隙不大于0.8mm。A2.2在水平台上预组装

在砌筑水平台时,于中心点确定一个牢固的中心轴,并在台面上画出多组相互垂直的十字线。A2.3预装直径

A2.3.1按设计图纸规定直径预装。A2.3.2预装后环形内径偏差为士10mm。A2.4预装方法

A2.4.1将母块摆在0°线上,母块中心线与0°线相吻合。然后一侧(两侧)依次铺放合格炭块并标写序号。

A2.4.2第二层母块的起摆方法与前一层相差半块宽度(母块的侧面与0°线相吻合)。A2.4.3第3、5、7等层的起摆方法与第1层相同;第4、6、8等到层的起摆方法与第2层相同。A2.4.4相邻炭块内圆的相互错台不大于5mm,相邻炭块垂直错台尺寸偏差不大于2mm。93

YB/T 2804—2001

A2.4.5上下两层炭块的垂直缝隙距离不得小于40mm(铁口区或上下两层炭块数量不等,又无特大截面炭块调整,出现重缝外)。A2.4.6放射线与炭块侧面线的偏差,炭块长度1500mm以下,不论大头或小头超过10mm时;炭块长大于或等于1500mm,不论大头或小头超过15mm时均用调节块进行调整。A2.4.7上下两层合门炭块的位置不得重合。A2.4.8合门炭块的宽度尺寸小于标准块的1/4,可用合门左右两块的宽度来调整(此块不在调节块数量之内)。

A2.4.9风口带合门炭块数量与风口数量相等。A2.4.10铁口、风口预组装尺寸及偏差应符合设计图纸的要求。1每个环形层内,调节块的数量不多于4块。A2.4.11

A2.4.12每加工3~5层预组装一次。A2.4.13调节块系指宽度尺寸不受图纸规定限制的炭块。A3备用炭块及其他要求

A3.1备用炭块的外形与单体炭块相同,但不组装。A3.2备用炭块的数量,用户在订货时提出。A3.3凡与粗缝糊接触的端面称非工作端。A3.4每层预组装结束后,由生产厂质量检查部门负责绘出预组装图,标出层号、序号、控制线、调节块、合门块等字样交给用户。

A3.5预组装时,用户、施工单位可参与验收。94

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准在原YB/T2804--1991《高炉炭块》的基础上进行了修订,主要修订内容如下:-标准名称;

一标准编写格式

引用标准:

理化指标中抗压强度、灰分、耐碱性;同时增加固定碳等要求;

附录A中部分内容做了修订。

本标准的附录 A是标准的附录。本标准自实施之日起,代替YB/T2804—1991《高炉炭块》本标准由冶金工业信息标准研究院提出并归口。本标准主要起草单位:兰州炭素有限公司、冶金工业信息标准研究院。本标准主要起草人:刘成全、唐学会、孙伟。本标准1991年首次发布。

中华人民共和国黑色治金行业标准普通高炉炭块

Carbon block for blast furnacesYB/T 2804—2001

代替YB/T2804—1991

本标准规定了普通高炉炭块的技术要求、试验方法、检验规则和普通高炉炭块预组装及检查方法。本标准适用于以1250℃~1400℃温度熳烧的无烟煤、冶金焦为主要原料制成的,用以砌筑高炉内衬的材料。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1427-2000炭素材料取样方法GB/T1429—1985炭紧材料灰分含量测定方法GB/T 1431—1985

GB/T 2001—1991

炭素材料耐压强度测定方法

焦炭工业分析测定方法

GB/T 3074. 1-1985

GB/T 6165—1985

GB/T 8719--1997

YB/T 119—1997

YB/T 4034—2001

YB/T 5192—1993

YB/T 5213--1993

YB/T 5291--1999wwW.bzxz.Net

3技术要求

炭素材料抗折强度测定方法

炭素材料真气孔率测定方法

炭紊材料及其制品包装、标志、储存、运输和质量证明书的一般规定炭素材料体积密度测定方法

高炉炭块尺寸及外观检查方法

高炉炭块尺寸

炭块耐碱性试验方法

高炉炭块导热系数试验方法

3.1高炉嵌块的理化指标应符合表1的规定。表1普通高炉炭块的理化指标

耐压强度

真气孔率

体积密度

耐碱性

固定碳

导热系数(900℃)

不小于

不大于

不小于

不小于

不小于

W/(m· K)

注:导热系数只作为设计参考,不作为验收依据国家经济贸易委员会2001-07-09批准90

2002-01-01实施

YB/T2804—2001

高炉炭块的尺寸允许偏差应符合表2的规定。3.2

表2高炉炭块的尺寸允许偏差

及炉缸

砌筑方法

环形层

高炉炭块的外观质量应符合表3的规定。3.3

表3高炉炭块的外观质量

缺陷名称

表面缺陷

表面裂

纹及跨

梭裂纹

外观的具体要求

允许偏差

有工作端

1.非工作面上的缺角,分布在三个梭边上的总长(见图1a)不大于150mm;2.工作面上的缺角,分布在三个梭边上的总长度,不大于100mm3.缺角长度从棱上深度大于5mm处开始计算1.棱上断续磨钝深5mm以内不计,长度

无工作端

2.缺梭深度不大于20 mm;

3.缺梭缺陷系采用分布在两个面上的缺陷宽度与缺棱长度三者之和,即以(a十6十c)表示,见图1b。工作面上缺棱(a+b+c)之和不大于150mm;非工作面上缺棱(a+b+c)之和不大于180mm,4.炉缸部位的炭块,任意一米长度内,缺梭总长度(u)不大于80mm5.其余部位的炭块,任意米长度内,缺棱累计长度(u)不大于120mm表面凹陷深度及直径各不大于15 mm。吊具卡痕造成的缺陷不计刀痕深度不大于0.3mm,宽不大于20mm,长不大于100mm1.裂纹宽度小于0.5mm,长50mm以内不计,炉底

2.裂纹宽度小于0.5mm,长50mm~80mm,不多于处,3.宽度0.5mm以下跨棱裂纹,每面分布的长度不大于100mm,不多于一处炉缸

1.裂纹宽度小于0.5mm,长不大于50mm,不多于一处,2.宽度0.5mm以下跨棱裂纹,每面分布的长度不大于80mm、不多于--处3.4炭块相互垂直的砌筑接触面的垂直度偏差不大于0.6mm。3.5长度不大于1.5m炭块,其扭曲应不大于5mm;长度大于1.5m炭块,其扭曲应不大于长度的0.5%。

4试验方法

4.1灰分的测定按GB/T1429的规定进行。真气孔率的测定按GB/T6156的规定进行。4.2

4.3耐压强度的测定按GB/T1431的规定进行。4.4体积密度的测定按YB/T119的规定进行。耐碱性的测定按YB/T5213的规定进行。4.5

固定碳的测定按GB/T2001--1991中第6章的规定进行。4.6

导热系数的测定YB/T5291的规定进行。4.7

4.8扭曲的试验方法按YB/T4034—2001中第4.8条的规定进行。91

5检验规则

YB/T 2804—2001

5.1炭块的验收和质量检查,由质量监督检查部门进行。5.2取样方法按GB/T1427的规定进行。5.3炭块的尺寸和外观质量逐块按YB/T4034的规定进行检查。6高炉炭块预组装及检查方法

高炉炭块预组装及检查方法按附录A规定进行。7包装、标志、运输及购存和质量证明书包装、标志、运输及存和质量证明书按GB/T8719的规定进行。(a)

A1满铺炉底

A1.1平台

YB/T 2804—2001

附录A

(标准的附录)

高炉炭块预组装及检查方法

A7.1.1平台和尺寸应满足整层炭块预组装的要求。A1.1.2平面度偏差不超过 0.3 mm。A1.2每组炭块的长度偏差(指设计最大长度)A1.2.1有工作端为士10 mm。

A1.2.2无工作端为±20mm。

A7.2.3每行(组)的单体炭块长度小于规定尺寸(150mm)以内,允许用该行(组)内其余炭块调整,保持该行(组)总长度不变,每层不多于6行。A1.2.4每行(组)炭块宽度方向的偏差为士0.5mm。A1.3炭块的缝隙

A1.3.1两块炭块以斜角搭接时缝隙不大于1.5mm。A1.3.2两块炭块端部及两侧以直角相接时缝隙不大于0.5mm。A1.4水平缝的检查方法

A1.4.1将炭块放置在平台上,在炭块上面再放一个2m或2m以上长的靠尺,用塞尺测量平台与炭块及炭块与水平尺之间的缝隙,下水平缝隙不大于0.5mm,上水平缝隙不大于0.8mm。检查立砌炭块时上水平缝隙不大于1mm,下水平缝隙不大于0.7mm。A1.4.2经检查合格后用油漆面上中心线和所有相邻炭块的连接线。A2环形层

A2.1在平台上检查水平缝及垂直缝A2.1.1任选一块标准炭块作为母块,然后在其两侧各摆三块相邻炭块(每层可分两组检查)从侧拿走合格炭块,从另一侧补人两块待检。A2.1.2两相邻炭块垂直缝隙不大于1mm。A2.1.3在相邻三块炭块的顶面上的任意一点,放一个2m或2m以上长的靠尺,用塞尺测量平台及炭块及炭块与水平尺间的缝隙,下水平缝隙不大于0.5mm,上水平缝隙不大于0.8mm。A2.2在水平台上预组装

在砌筑水平台时,于中心点确定一个牢固的中心轴,并在台面上画出多组相互垂直的十字线。A2.3预装直径

A2.3.1按设计图纸规定直径预装。A2.3.2预装后环形内径偏差为士10mm。A2.4预装方法

A2.4.1将母块摆在0°线上,母块中心线与0°线相吻合。然后一侧(两侧)依次铺放合格炭块并标写序号。

A2.4.2第二层母块的起摆方法与前一层相差半块宽度(母块的侧面与0°线相吻合)。A2.4.3第3、5、7等层的起摆方法与第1层相同;第4、6、8等到层的起摆方法与第2层相同。A2.4.4相邻炭块内圆的相互错台不大于5mm,相邻炭块垂直错台尺寸偏差不大于2mm。93

YB/T 2804—2001

A2.4.5上下两层炭块的垂直缝隙距离不得小于40mm(铁口区或上下两层炭块数量不等,又无特大截面炭块调整,出现重缝外)。A2.4.6放射线与炭块侧面线的偏差,炭块长度1500mm以下,不论大头或小头超过10mm时;炭块长大于或等于1500mm,不论大头或小头超过15mm时均用调节块进行调整。A2.4.7上下两层合门炭块的位置不得重合。A2.4.8合门炭块的宽度尺寸小于标准块的1/4,可用合门左右两块的宽度来调整(此块不在调节块数量之内)。

A2.4.9风口带合门炭块数量与风口数量相等。A2.4.10铁口、风口预组装尺寸及偏差应符合设计图纸的要求。1每个环形层内,调节块的数量不多于4块。A2.4.11

A2.4.12每加工3~5层预组装一次。A2.4.13调节块系指宽度尺寸不受图纸规定限制的炭块。A3备用炭块及其他要求

A3.1备用炭块的外形与单体炭块相同,但不组装。A3.2备用炭块的数量,用户在订货时提出。A3.3凡与粗缝糊接触的端面称非工作端。A3.4每层预组装结束后,由生产厂质量检查部门负责绘出预组装图,标出层号、序号、控制线、调节块、合门块等字样交给用户。

A3.5预组装时,用户、施工单位可参与验收。94

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。