NY/T 511-2002

基本信息

标准号: NY/T 511-2002

中文名称:单缸柴油机飞轮

标准类别:农业行业标准(NY)

标准状态:现行

发布日期:2002-01-04

实施日期:2002-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2241126

标准分类号

中标分类号:农业、林业>>农、林机械与设备>>B91农机具

关联标准

出版信息

出版社:中国标准出版社

书号:155066.2-14311

页数:7页

标准价格:10.0 元

出版日期:2002-02-01

相关单位信息

起草人:李立、黄梅、贾俊杰、任全平、周明新、李龙青

起草单位:农业部农机零配件质量监督检验测试中心(长春)等

提出单位:农业部农业机械化管理局

发布部门:中华人民共和国农业部

标准简介

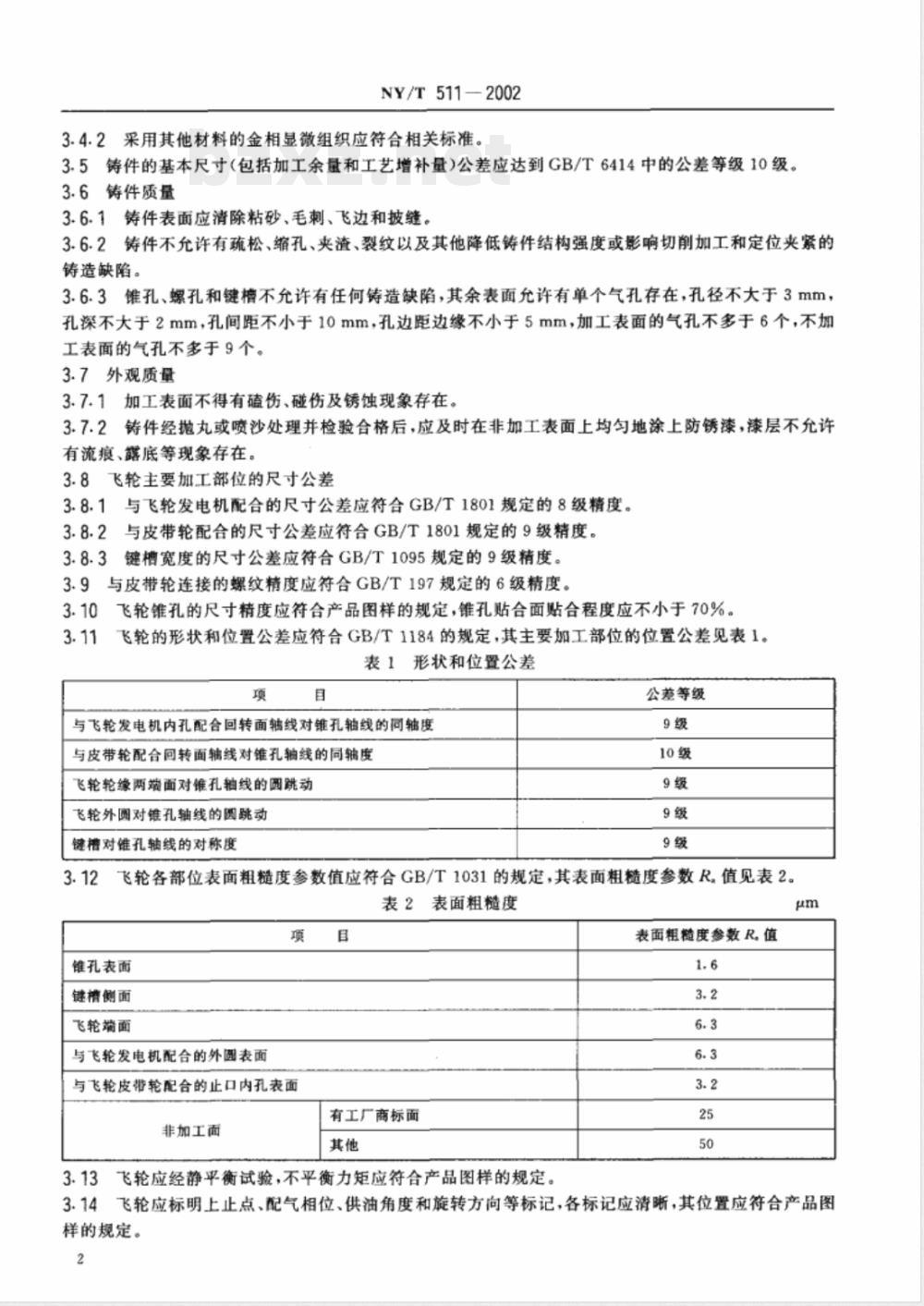

本标准规定了单缸柴油机飞轮的技术要求,检验方法,检验规则和标志、包装、运输与贮存。 NY/T 511-2002 单缸柴油机飞轮 NY/T511-2002 标准下载解压密码:www.bzxz.net

标准图片预览