GB/T 15825.7-2008

基本信息

标准号: GB/T 15825.7-2008

中文名称:金属薄板成形性能与试验方法 第7部分:凸耳试验

标准类别:国家标准(GB)

标准状态:现行

发布日期:1995-12-14

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2685590

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:替代GB/T 15825.7-1995

出版信息

出版社:中国标准出版社

书号:155066·1-35777

页数:12页

标准价格:14.0 元

计划单号:20061702-T-604

出版日期:2009-03-01

相关单位信息

首发日期:1995-12-14

起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李志刚、李晓星、李建华、陈新平

起草单位:郑州大学、武汉理工大学、华中科技大学等

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/T 15825的本部分规定了以凸耳高度和凸耳率Ze为指标的金属薄板塑性平面各向异性试验方法。本部分适用于厚度0.10mm~3.00mm的金属薄板。 GB/T 15825.7-2008 金属薄板成形性能与试验方法 第7部分:凸耳试验 GB/T15825.7-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.040.10

中华人民共和国国家标准

GB/T15825.7-2008

代替GB/T15825.7-—1995

金属薄板成形性能与试验方法

第7部分:凸耳试验

Sheet metal formability and test methods-Part 7:Earing test

2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:-第1部分:成形性能和指标;

第2部分:通用试验规程;

第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

第5部分:弯曲试验;

第6部分:锥杯试验;

—第7部分:凸耳试验;

一第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第7部分。GB/T15825.7—2008

本部分代替GB/T15825.7一1995《金属薄板成形性能与试验方法凸耳试验》。本部分与GB/T15825.7--1995相比,主要变化如下:增加了“前言”;

在“2规范性引用文件”中增加了GB/T4340.1;正文参考ISO11531:1994《金属材料凸耳试验》(英文版)的内容,将原标准中的部分试验规定作为本部分的附录A;

在附录A中对原标准进行了编辑性修改。本部分的附录A为规范性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、武汉理工大学、华中科技大学、北京航空航天大学、东风汽车模具冲压有限公司、宝山钢铁股份有限公司。本部分主要起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李志刚、李晓星、李建华、陈新平。本部分所代替标准的历次版本发布情况为:-GB/T15825.7—1995。

1范围

金属薄板成形性能与试验方法

第7部分:凸耳试验

GB/T15825.7-2008

GB/T15825的本部分规定了以凸耳高度和凸耳率Z。为指标的金属薄板塑性平面各向异性试验方法。

本部分适用于厚度0.10mm~3.00mm的金属薄板,规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1一1999,eqvISO6507-1:1997)

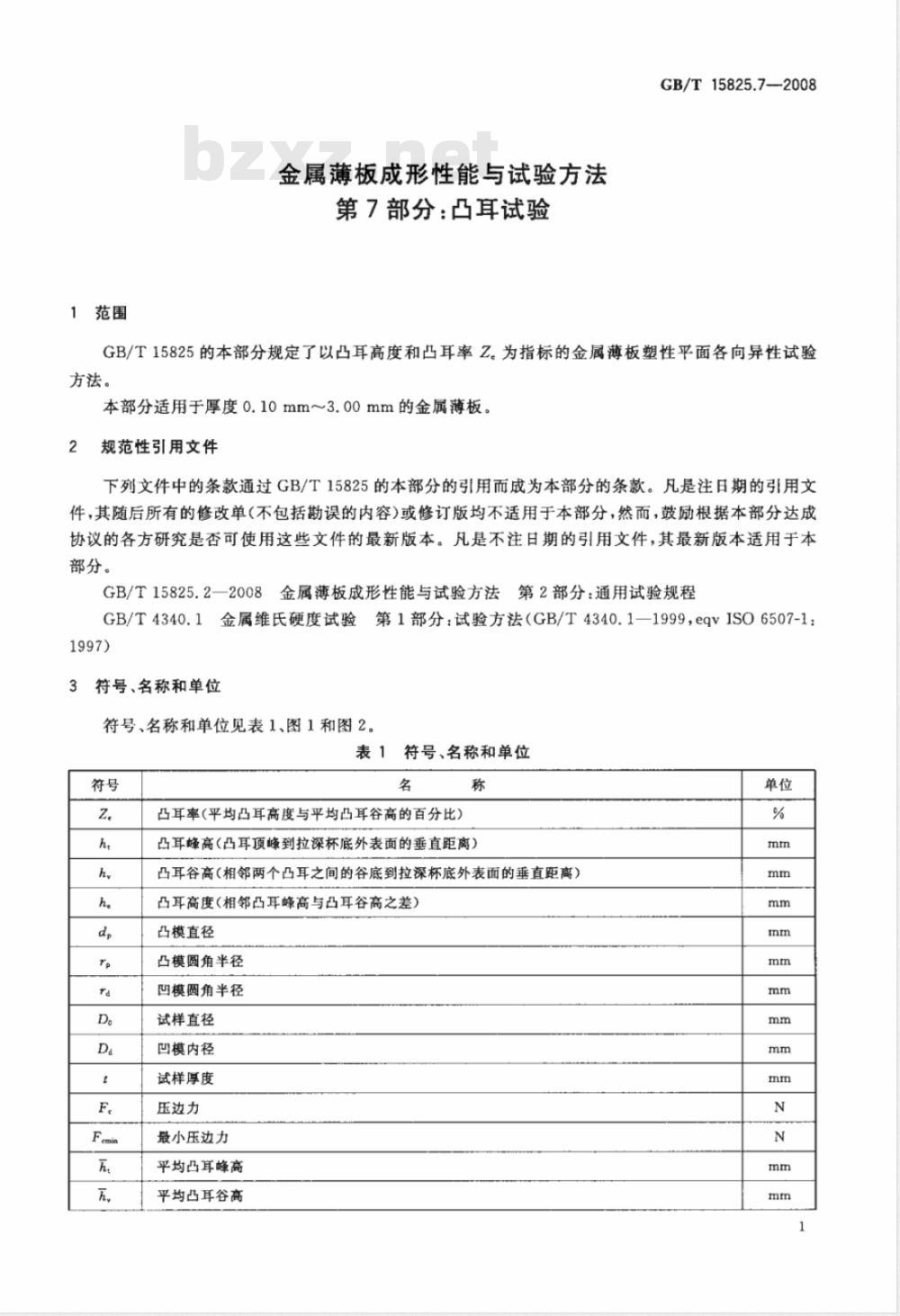

3符号、名称和单位

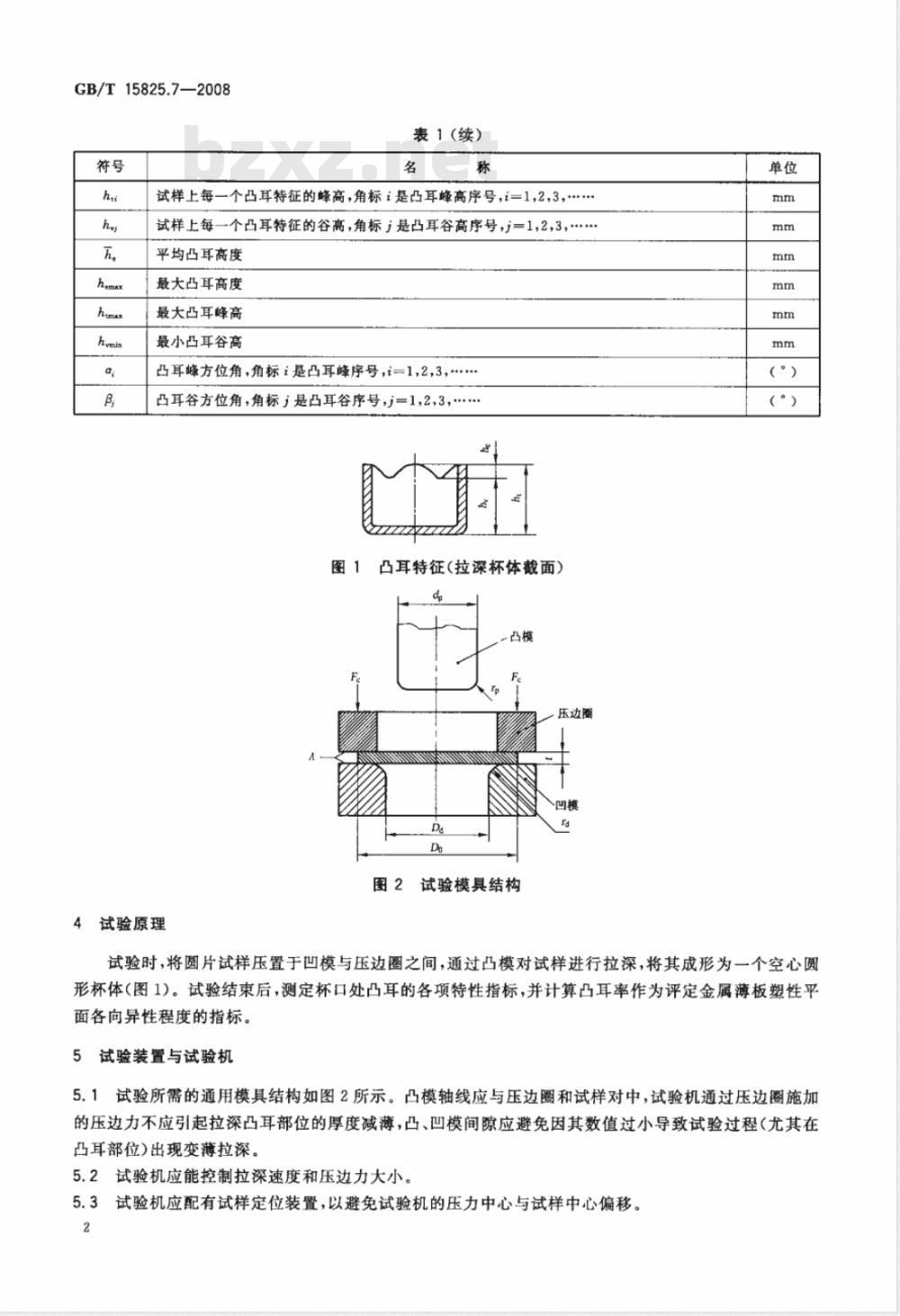

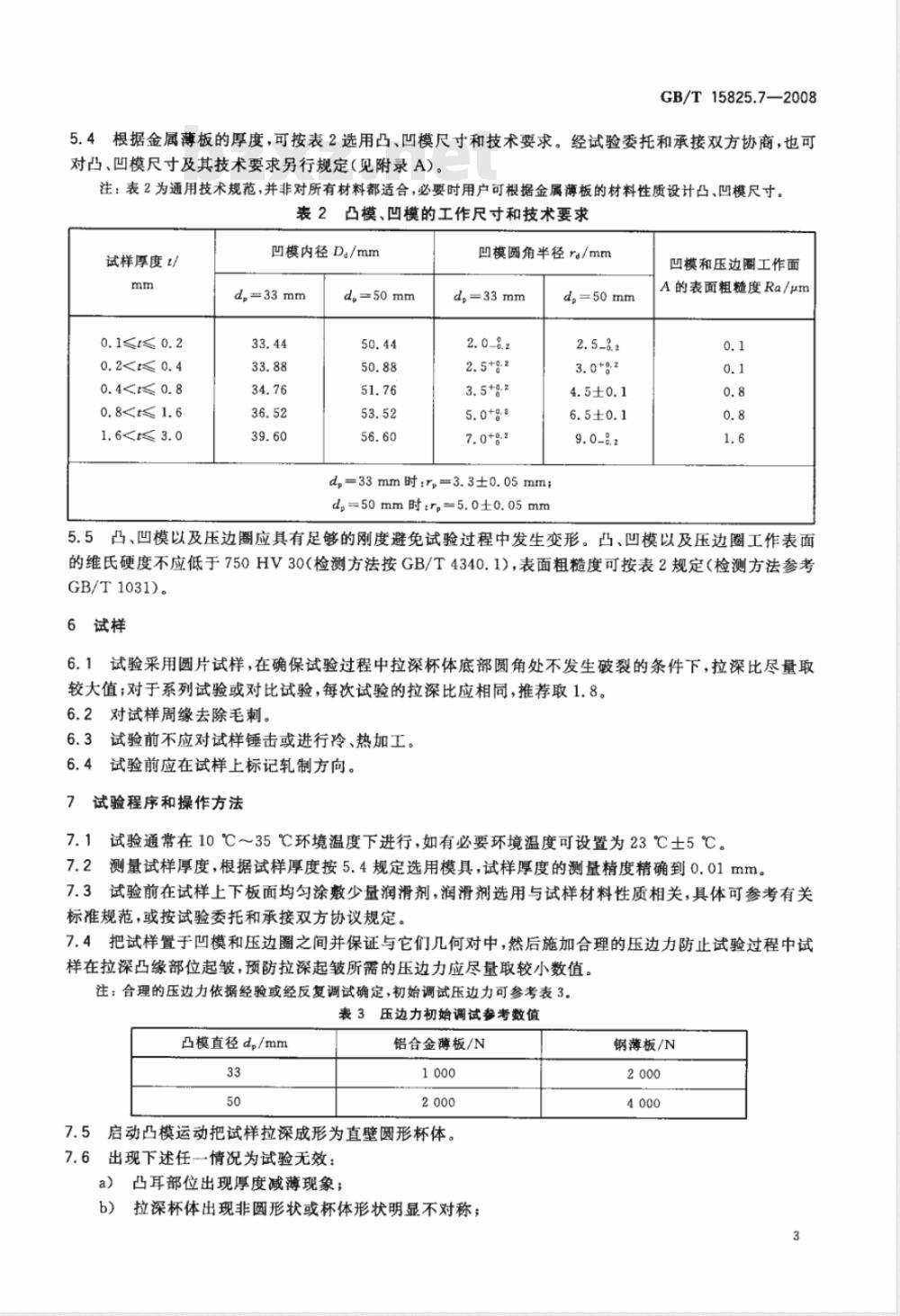

符号、名称和单位见表1、图1和图2。表1符号、名称和单位

凸耳率(平均凸耳高度与平均凸耳谷高的百分比)称

凸耳峰高(凸耳顶峰到拉深杯底外表面的垂直距离)凸耳谷高(相邻两个凸耳之间的谷底到拉深杯底外表面的垂直距离)凸耳高度(相邻凸耳峰高与凸耳谷高之差)凸模直径

凸模圆角半径

凹模圆角半径

试样直径

凹模内径

试样厚度

压边力

最小压边力

平均凸耳峰高

平均凸耳谷高

GB/T15825.7—2008

表1(续)

试样上每一个凸耳特征的峰高,角标i是凸耳峰高序号,1,2,3,….试样上每一个凸耳特征的谷高,角标是凸耳谷高序号,j=1,2,3,…平均凸耳高度

最大凸耳高度

最大凸耳峰高

最小凸耳谷高

凸耳峰方位角,角标是凸耳峰序号,i一1,2,3,凸耳谷方位角,角标i是凸耳谷序号,j=1,2,3,.…图1凸耳特征(拉深杯体截面)

占凸模

压边圈

图2试验模具结构

4试验原理

(°)

(°)

试验时,将圆片试样压置于凹模与压边圈之间,通过凸模对试样进行拉深,将其成形为一个空心圆形杯体(图1)。试验结束后,测定杯口处凸耳的各项特性指标,并计算凸耳率作为评定金属薄板塑性平面各向异性程度的指标。

5试验装置与试验机

5.1试验所需的通用模具结构如图2所示。凸模轴线应与压边圈和试样对中,试验机通过压边圈施加的压边力不应引起拉深凸耳部位的厚度减薄,凸、凹模间隙应避免因其数值过小导致试验过程(尤其在凸耳部位)出现变薄拉深。

5.2试验机应能控制拉深速度和压边力大小。5.3试验机应配有试样定位装置,以避免试验机的压力中心与试样中心偏移。2

GB/T15825.7—2008

5.4根据金属薄板的厚度,可按表2选用凸、凹模尺寸和技术要求。经试验委托和承接双方协商,也可对凸、凹模尺寸及其技术要求另行规定(见附录A)。注:表2为通用技术规范,并非对所有材料都适合,必要时用户可根据金属薄板的材料性质设计凸、凹模尺寸。表2凸模、凹模的工作尺寸和技术要求试样厚度

0.4<≤0.8

0.8<≤1.6

凹模内径Da/mm

d,=33mm

凹模圆角半径ra/mm

d,=33mm

d,=33mm时:r,=3.3±0.05mm;

d,50mm时:f,=5.0±0.05mm

d,=50mm

凹模和压边圈工作面

A的表面粗糙度Ra/μm

5.5凸、凹模以及压边圈应具有足够的刚度避免试验过程中发生变形。凸、凹模以及压边圈工作表面的维氏硬度不应低于750HV30(检测方法按GB/T4340.1),表面粗糙度可按表2规定(检测方法参考GB/T1031)。

6试样

6.1试验采用圆片试样,在确保试验过程中拉深杯体底部圆角处不发生破裂的条件下,拉深比尽量取较大值;对于系列试验或对比试验,每次试验的拉深比应相同,推荐取1.8。6.2对试样周缘去除毛刺。

6.3试验前不应对试样锤击或进行冷、热加工。6.4试验前应在试样上标记轧制方向。7试验程序和操作方法

7.1试验通常在10℃~35℃环境温度下进行,如有必要环境温度可设置为23℃士5℃。7.2测量试样厚度,根据试样厚度按5.4规定选用模具,试样厚度的测量精度精确到0.01mm。7.3试验前在试样上下板面均匀涂少量润滑剂,润滑剂选用与试样材料性质相关,具体可参考有关标准规范,或按试验委托和承接双方协议规定。7.4把试样置于凹模和压边圈之间并保证与它们几何对中,然后施加合理的压边力防止试验过程中试样在拉深凸缘部位起皱,预防拉深起皱所需的压边力应尽量取较小数值。注:合理的压边力依据经验或经反复调试确定,初始调试压边力可参考表3。表3压边力初始调试参考数值

凸模直径d,/mm

铝合金薄板/N

7.5启动凸模运动把试样拉深成形为直壁圆形杯体。7.6出现下述任一情况为试验无效:a)凸耳部位出现厚度减薄现象;b)拉深杯体出现非圆形状或杯体形状明显不对称;钢薄板/N

GB/T15825.7—2008

c)试样发生破裂、杯体口部或外表具有影响测量凸耳特性指标的皱褶,或出现其他成形缺陷。7.7按图1所示测量凸耳峰高和谷高,测量精度应达到士0.05mm。7.8根据试验之前标记的轧制方向,测量凸耳的方位角。7.9对同种材料应进行3次以上有效重复试验。8试验结果计算

8.1平均凸耳峰高和平均凸耳谷高分别按式(1)、式(2)计算。hu +h +hta +...

凸耳峰的数量

H, ho +he+he+.

凸耳谷的数量

8.2平均凸耳高度按式(3)计算。he = ht-h.

最大凸耳高度按式(4)计算。

hemax = h tnax -hymin

凸耳率(凸耳百分数)按式(5)计算。8.4

9试验报告

试验报告应包含以下基本内容:9.1

试验方法;

b)环境温度;

试样的牌号、规格和状态;

试样的直径和厚度;

凸、凹模直径;

凸模运动速度;

凸耳的数量及其方位角;

(2)

(3)

(4)

....(5)

试验结果(按试验委托和承接双方协议要求和其他相关标准规定,根据第8章规定的各种测量h)

和试验结果);

i)试验时间。

9.2试验报告也可包含以下其他内容:a)压边力;

b)试验用润滑剂;

c)第8章未规定的试验结果。

附录A

(规范性附录)

凸耳试验补充规定

以下规定或操作细节可供试验委托和承接双方协商参考。A.1试验装置与试验机准备

A.1.1除第5章的规定外,还可按GB/T15825.2--2008中4.1规定准备模具。GB/T15825.7—2008

A.1.2针对配有32mm直径凸模的某些专用型商品类成形试验机,可按表A.1选用与凸模配套的系列凹模。

表A.1模具工作尺寸

试样厚度

0.10~0.11

0.12~0.14

0.15~0.17

0.18~0.20

0.21~0.24

0.25~0.29

0.30~0.35

0.36~0.40

0.41~0.45

0.46~0.50

0.51~0.60

0.61~0.70此内容来自标准下载网

0.71~0.80

0.81~1.00

1.01 ~1.20

1.21 ~ 1.40

1.41 ~1.70

1.71 ~ 2.00

2.01~2.50

2.51~3.00

凸模直径

凸模圆角半径

凹模内径

Da+g 9s

单位为毫米

凹模圆角半径

ra± 0.05

A.1.3对试验装置的具体要求可按GB/T15825.2一2008中5.1的规定,并要求满足下述技术条件:试验装置对试样定位时,试样中心与凸模中心线的偏差不应大于0.3mm;a)

在工作行程内,凸模与凹模中心线的偏差不应大于0.1mm;b)

c)凹模工作面与压边圈工作面(见图2中的A)之间的平行度不应超过0.05mm;GB/T15825.7—2008

d)压边装置应能通过压边圈对试样均匀施压,并保证7.4的规定。A.1.4除保证第5章对试验机的要求外。还可按GB/T15825.2--2008中5.2规定准备试验机,并要求满足以下技术条件:

a)试验机应保证试样拉深所需的变形力;b)推荐试验机工作速度(凸模运动速度)为1.6×10-*m/s~12×10-*m/s。A.2试样准备

A.2.1按6.1取拉深比为1.8时,对于直径d,分别等于33mm和50mm的凸模,可把试样直径分别圆整取值为60mm士0.05mm和90mm士0.05mm,如果使用这一尺寸不能使试样正常成形,再继续对其数值进行修正。

A.2.2按表A.1选取模具时,试样直径采用60mm士0.05mm。A.2.3除第6章规定外,还可按GB/T15825.2—2008中第3章的规定准备试样。A.3试验条件

A.3.1润滑

除按7.3规定外,还可按GB/T15825.2-2008中第6章的规定对试样润滑,并推荐使用其中的1号或3号润滑剂。

A.3.2压边力

试验过程中可按以下要求设定和控制压边力:a)防止试样拉深凸缘部位起皱时,压边力不应对试样的拉深变形流动产生不利影响;试验过程中,压边力应保持恒定,重复试验时的压边力偏差应保持为士5%;b)

可采用预试验方法确定合理的压边力,并将其数值控制为500N的整数倍;c)

预试验时既可使用表3给出的压边力初始调试值,也可用经验方法估算最小压边力Fmin,推d)

荐使用GB/T15825.2—2008附录A的经验公式;用预试验方法确定的合理压边力应大于抑制压边圈下面试样材料起皱的最小压边力Fmin,但e

不应大于1.75Femin。

A.4试验计算

A.4.1用公式(5)计算凸耳率Z。时,计算结果可修约到0.1%的整数倍。A.4.2

如果要求测量凸耳方位角,可按下述步骤进行:找出拉深杯底的中心,通过该中心画线(即杯底直径)标示轧制方向,凸耳方位角以此轧制线为a)

0°基准;

从0°基准开始,依次通过每一个凸耳峰顶和谷底,在杯体外部轮廊柱面上画线标示凸耳峰高b)

和谷高(见图A.1);

c)通过凸耳峰高和谷高标示线与杯底边缘的交点,向杯底中心画半径辐射线(见图A.1),则辐射线与轧制线构成的圆心角α(角标讠=1,2,3……是凸耳峰的序号)称为凸耳峰方位角,而圆心角β,(角标j1,2,3..是凸耳谷序号)称为凸耳谷方位角,它们可以用于绘制拉深杯体的凸耳展开图(图A.2);

d)根据画线标示测量每一个凸耳的方位角。6

轧制线

凸耳特性画线与测量

GB/T 15825.7---2008

拉深杯体圆周展开角

凸耳展开图

GB/T15825.7—2008

参考文

GB/T1031—1995

5表面粗糙度

参数及其数值.

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T15825.7-2008

代替GB/T15825.7-—1995

金属薄板成形性能与试验方法

第7部分:凸耳试验

Sheet metal formability and test methods-Part 7:Earing test

2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:-第1部分:成形性能和指标;

第2部分:通用试验规程;

第3部分:拉深与拉深载荷试验;第4部分:扩孔试验;

第5部分:弯曲试验;

第6部分:锥杯试验;

—第7部分:凸耳试验;

一第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第7部分。GB/T15825.7—2008

本部分代替GB/T15825.7一1995《金属薄板成形性能与试验方法凸耳试验》。本部分与GB/T15825.7--1995相比,主要变化如下:增加了“前言”;

在“2规范性引用文件”中增加了GB/T4340.1;正文参考ISO11531:1994《金属材料凸耳试验》(英文版)的内容,将原标准中的部分试验规定作为本部分的附录A;

在附录A中对原标准进行了编辑性修改。本部分的附录A为规范性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、武汉理工大学、华中科技大学、北京航空航天大学、东风汽车模具冲压有限公司、宝山钢铁股份有限公司。本部分主要起草人:曹宏深、姜奎华、华林、黄尚宇、毛华杰、李志刚、李晓星、李建华、陈新平。本部分所代替标准的历次版本发布情况为:-GB/T15825.7—1995。

1范围

金属薄板成形性能与试验方法

第7部分:凸耳试验

GB/T15825.7-2008

GB/T15825的本部分规定了以凸耳高度和凸耳率Z。为指标的金属薄板塑性平面各向异性试验方法。

本部分适用于厚度0.10mm~3.00mm的金属薄板,规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1一1999,eqvISO6507-1:1997)

3符号、名称和单位

符号、名称和单位见表1、图1和图2。表1符号、名称和单位

凸耳率(平均凸耳高度与平均凸耳谷高的百分比)称

凸耳峰高(凸耳顶峰到拉深杯底外表面的垂直距离)凸耳谷高(相邻两个凸耳之间的谷底到拉深杯底外表面的垂直距离)凸耳高度(相邻凸耳峰高与凸耳谷高之差)凸模直径

凸模圆角半径

凹模圆角半径

试样直径

凹模内径

试样厚度

压边力

最小压边力

平均凸耳峰高

平均凸耳谷高

GB/T15825.7—2008

表1(续)

试样上每一个凸耳特征的峰高,角标i是凸耳峰高序号,1,2,3,….试样上每一个凸耳特征的谷高,角标是凸耳谷高序号,j=1,2,3,…平均凸耳高度

最大凸耳高度

最大凸耳峰高

最小凸耳谷高

凸耳峰方位角,角标是凸耳峰序号,i一1,2,3,凸耳谷方位角,角标i是凸耳谷序号,j=1,2,3,.…图1凸耳特征(拉深杯体截面)

占凸模

压边圈

图2试验模具结构

4试验原理

(°)

(°)

试验时,将圆片试样压置于凹模与压边圈之间,通过凸模对试样进行拉深,将其成形为一个空心圆形杯体(图1)。试验结束后,测定杯口处凸耳的各项特性指标,并计算凸耳率作为评定金属薄板塑性平面各向异性程度的指标。

5试验装置与试验机

5.1试验所需的通用模具结构如图2所示。凸模轴线应与压边圈和试样对中,试验机通过压边圈施加的压边力不应引起拉深凸耳部位的厚度减薄,凸、凹模间隙应避免因其数值过小导致试验过程(尤其在凸耳部位)出现变薄拉深。

5.2试验机应能控制拉深速度和压边力大小。5.3试验机应配有试样定位装置,以避免试验机的压力中心与试样中心偏移。2

GB/T15825.7—2008

5.4根据金属薄板的厚度,可按表2选用凸、凹模尺寸和技术要求。经试验委托和承接双方协商,也可对凸、凹模尺寸及其技术要求另行规定(见附录A)。注:表2为通用技术规范,并非对所有材料都适合,必要时用户可根据金属薄板的材料性质设计凸、凹模尺寸。表2凸模、凹模的工作尺寸和技术要求试样厚度

0.4<≤0.8

0.8<≤1.6

凹模内径Da/mm

d,=33mm

凹模圆角半径ra/mm

d,=33mm

d,=33mm时:r,=3.3±0.05mm;

d,50mm时:f,=5.0±0.05mm

d,=50mm

凹模和压边圈工作面

A的表面粗糙度Ra/μm

5.5凸、凹模以及压边圈应具有足够的刚度避免试验过程中发生变形。凸、凹模以及压边圈工作表面的维氏硬度不应低于750HV30(检测方法按GB/T4340.1),表面粗糙度可按表2规定(检测方法参考GB/T1031)。

6试样

6.1试验采用圆片试样,在确保试验过程中拉深杯体底部圆角处不发生破裂的条件下,拉深比尽量取较大值;对于系列试验或对比试验,每次试验的拉深比应相同,推荐取1.8。6.2对试样周缘去除毛刺。

6.3试验前不应对试样锤击或进行冷、热加工。6.4试验前应在试样上标记轧制方向。7试验程序和操作方法

7.1试验通常在10℃~35℃环境温度下进行,如有必要环境温度可设置为23℃士5℃。7.2测量试样厚度,根据试样厚度按5.4规定选用模具,试样厚度的测量精度精确到0.01mm。7.3试验前在试样上下板面均匀涂少量润滑剂,润滑剂选用与试样材料性质相关,具体可参考有关标准规范,或按试验委托和承接双方协议规定。7.4把试样置于凹模和压边圈之间并保证与它们几何对中,然后施加合理的压边力防止试验过程中试样在拉深凸缘部位起皱,预防拉深起皱所需的压边力应尽量取较小数值。注:合理的压边力依据经验或经反复调试确定,初始调试压边力可参考表3。表3压边力初始调试参考数值

凸模直径d,/mm

铝合金薄板/N

7.5启动凸模运动把试样拉深成形为直壁圆形杯体。7.6出现下述任一情况为试验无效:a)凸耳部位出现厚度减薄现象;b)拉深杯体出现非圆形状或杯体形状明显不对称;钢薄板/N

GB/T15825.7—2008

c)试样发生破裂、杯体口部或外表具有影响测量凸耳特性指标的皱褶,或出现其他成形缺陷。7.7按图1所示测量凸耳峰高和谷高,测量精度应达到士0.05mm。7.8根据试验之前标记的轧制方向,测量凸耳的方位角。7.9对同种材料应进行3次以上有效重复试验。8试验结果计算

8.1平均凸耳峰高和平均凸耳谷高分别按式(1)、式(2)计算。hu +h +hta +...

凸耳峰的数量

H, ho +he+he+.

凸耳谷的数量

8.2平均凸耳高度按式(3)计算。he = ht-h.

最大凸耳高度按式(4)计算。

hemax = h tnax -hymin

凸耳率(凸耳百分数)按式(5)计算。8.4

9试验报告

试验报告应包含以下基本内容:9.1

试验方法;

b)环境温度;

试样的牌号、规格和状态;

试样的直径和厚度;

凸、凹模直径;

凸模运动速度;

凸耳的数量及其方位角;

(2)

(3)

(4)

....(5)

试验结果(按试验委托和承接双方协议要求和其他相关标准规定,根据第8章规定的各种测量h)

和试验结果);

i)试验时间。

9.2试验报告也可包含以下其他内容:a)压边力;

b)试验用润滑剂;

c)第8章未规定的试验结果。

附录A

(规范性附录)

凸耳试验补充规定

以下规定或操作细节可供试验委托和承接双方协商参考。A.1试验装置与试验机准备

A.1.1除第5章的规定外,还可按GB/T15825.2--2008中4.1规定准备模具。GB/T15825.7—2008

A.1.2针对配有32mm直径凸模的某些专用型商品类成形试验机,可按表A.1选用与凸模配套的系列凹模。

表A.1模具工作尺寸

试样厚度

0.10~0.11

0.12~0.14

0.15~0.17

0.18~0.20

0.21~0.24

0.25~0.29

0.30~0.35

0.36~0.40

0.41~0.45

0.46~0.50

0.51~0.60

0.61~0.70此内容来自标准下载网

0.71~0.80

0.81~1.00

1.01 ~1.20

1.21 ~ 1.40

1.41 ~1.70

1.71 ~ 2.00

2.01~2.50

2.51~3.00

凸模直径

凸模圆角半径

凹模内径

Da+g 9s

单位为毫米

凹模圆角半径

ra± 0.05

A.1.3对试验装置的具体要求可按GB/T15825.2一2008中5.1的规定,并要求满足下述技术条件:试验装置对试样定位时,试样中心与凸模中心线的偏差不应大于0.3mm;a)

在工作行程内,凸模与凹模中心线的偏差不应大于0.1mm;b)

c)凹模工作面与压边圈工作面(见图2中的A)之间的平行度不应超过0.05mm;GB/T15825.7—2008

d)压边装置应能通过压边圈对试样均匀施压,并保证7.4的规定。A.1.4除保证第5章对试验机的要求外。还可按GB/T15825.2--2008中5.2规定准备试验机,并要求满足以下技术条件:

a)试验机应保证试样拉深所需的变形力;b)推荐试验机工作速度(凸模运动速度)为1.6×10-*m/s~12×10-*m/s。A.2试样准备

A.2.1按6.1取拉深比为1.8时,对于直径d,分别等于33mm和50mm的凸模,可把试样直径分别圆整取值为60mm士0.05mm和90mm士0.05mm,如果使用这一尺寸不能使试样正常成形,再继续对其数值进行修正。

A.2.2按表A.1选取模具时,试样直径采用60mm士0.05mm。A.2.3除第6章规定外,还可按GB/T15825.2—2008中第3章的规定准备试样。A.3试验条件

A.3.1润滑

除按7.3规定外,还可按GB/T15825.2-2008中第6章的规定对试样润滑,并推荐使用其中的1号或3号润滑剂。

A.3.2压边力

试验过程中可按以下要求设定和控制压边力:a)防止试样拉深凸缘部位起皱时,压边力不应对试样的拉深变形流动产生不利影响;试验过程中,压边力应保持恒定,重复试验时的压边力偏差应保持为士5%;b)

可采用预试验方法确定合理的压边力,并将其数值控制为500N的整数倍;c)

预试验时既可使用表3给出的压边力初始调试值,也可用经验方法估算最小压边力Fmin,推d)

荐使用GB/T15825.2—2008附录A的经验公式;用预试验方法确定的合理压边力应大于抑制压边圈下面试样材料起皱的最小压边力Fmin,但e

不应大于1.75Femin。

A.4试验计算

A.4.1用公式(5)计算凸耳率Z。时,计算结果可修约到0.1%的整数倍。A.4.2

如果要求测量凸耳方位角,可按下述步骤进行:找出拉深杯底的中心,通过该中心画线(即杯底直径)标示轧制方向,凸耳方位角以此轧制线为a)

0°基准;

从0°基准开始,依次通过每一个凸耳峰顶和谷底,在杯体外部轮廊柱面上画线标示凸耳峰高b)

和谷高(见图A.1);

c)通过凸耳峰高和谷高标示线与杯底边缘的交点,向杯底中心画半径辐射线(见图A.1),则辐射线与轧制线构成的圆心角α(角标讠=1,2,3……是凸耳峰的序号)称为凸耳峰方位角,而圆心角β,(角标j1,2,3..是凸耳谷序号)称为凸耳谷方位角,它们可以用于绘制拉深杯体的凸耳展开图(图A.2);

d)根据画线标示测量每一个凸耳的方位角。6

轧制线

凸耳特性画线与测量

GB/T 15825.7---2008

拉深杯体圆周展开角

凸耳展开图

GB/T15825.7—2008

参考文

GB/T1031—1995

5表面粗糙度

参数及其数值.

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。