QJ 3259-2005

基本信息

标准号: QJ 3259-2005

中文名称:电子装联标准汇编 S01-3聚氨酯清漆防护喷涂工艺细则

标准类别:航天工业行业标准(QJ)

标准状态:现行

发布日期:2005-12-12

实施日期:2006-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3483457

相关标签: 电子 装联 汇编 聚氨酯 清漆 防护 喷涂 工艺 细则

标准分类号

标准ICS号:电子学>>31.020电子元件综合

中标分类号:>>>>V19

出版信息

页数:14页

标准价格:13.0 元

相关单位信息

标准简介

QJ 3259-2005 电子装联标准汇编 S01-3聚氨酯清漆防护喷涂工艺细则 QJ3259-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国航天行业标准

FL6200

代替QJ/Z156—1985

QJ3259—-2005

QJ.1781.1~1781.3—1989

航天电子产品防护涂敷技术要求The technique requirement for preserving and spreadingin the electronical products of aerospace2005—12—12发布

国防科学技术工业委员会发布

200605—01实施

QJ3259-—2005

本标准代替QJ/Z156-1985《SO1-3聚氨酯清漆防护喷涂工艺细则》、QJ1781.1-1989《S31-11聚氨酯绝缘漆防护喷涂工艺细则》、QJ1781.2一1989《7385聚氨酯清漆防护喷涂工艺细则》、QJ1781.3一1989《7182聚氨酯清漆防护喷涂工艺细则》四项标准。本标准主要有如下变动:

将QJ/Z156一1985,QJ1781.1~1781.3一1989合并成一个标准;采用手工或清洗设备对防护涂敷前的产品进行清洗,取消了原标准中按QJ/Z158要求进行汽相清洗的有关内容;

在保留了原防护涂敷材料的同时,针对不同的使用要求,增加了新型的防护涂敷材料类型,扩大了可选择使用的材料范围;

增加了防静电的要求;

-增加了预涂和补涂部分。

本标准的附录A、附录B、附录C和附录D为资料性附录。本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。本标准起草单位:中国航天科技集团公司第八研究院第八○二研究所。本标准主要起草人:蒋海峰、张万良、叶静英。本标准所代替标准的历次版本发布情况为:QJ/Z156-1985于1985年10月首次发布,QJ1781.1~1781.3一1989于1989年5月首次发布;2005年12月第-次修订,修订时将QJ/Z156—1985、QJ1781.1~1781.3—1989合并。

1.范围

航天电子产品防护涂敷技术要求QJ3259—2005

本标准规定了航天电子产品(不包括机箱外壳)进行防潮、防霉、防盐雾涂敷处理的工艺技术要求,本标准适用于有防潮、防霉、防盐雾和对电子绝缘性能有较高要求的航天电子产品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T678一2002化学试剂·乙醇(无水乙醇)化学试剂丙酮

GB/T686—1989

GB/T1720—1979

GB/T1723—1993

GB/T1728—1979

GB/T1764—1979

漆膜附着力测定法

涂料粘度测定法

漆膜、腻子膜干燥时间测定法

漆膜厚度测定法

GB/T2423.3—1993

GB/T2423.4—1993

GB/T2423.16--1999

GB/T2423.17—1993

电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法电工电子产品基本环境试验规程试验Db:交变湿热试验方法电工电子产品环境试验第2部分:试验方法试验J和导则:长霉电工电子产品基本环境试验规程试验K:盐雾试验方法QJ977B-—2005

非金属材料复验规定

QJ2711—1995

QJ2850-1996

FZ66303—1995

静电放电敏感器件安装工艺技术要求航天产品多余物预防和控制

特种工业用锦丝绳

HG/T3455—2000

QB/T3516—1999

QB/T3705—1999

3一般要求

3.1环境

环已酮(化学纯)

牛皮纸

电话纸

防护涂敷工作间的环境要求如下:a)应保持洁净,工作台和喷漆柜不应有浮尘;应具有良好的通风条件;

c)相对湿度应控制在75%以下;d)温度应控制在25℃±5℃。

3.2静电防护

QJ3259—2005

接触静电放电敏感器件和装有静电放电敏感器件的产品的操作,按QJ27111995的规定进行。3.3材料

3.3.1要求

3.3.1.1电子电气产品中所使用的防护涂敷材料应能满足产品技术条件规定的使用环境要求和产品的贮存寿命期要求。

3.3.1.2进厂材料均应按其技术条件的要求和QJ977B--2005的要求进行复验,并出具报告,合格后方可使用。

3.3.1.3使用材料应在贮存有效期内。超过贮存有效期应按3.3.1.2进行复验,经复验合格,并得到设计部门的允许,才能用于产品。

3.3.2主材料

所使用的材料化学性能应稳定,对产品或元器件表面无腐蚀。般有下列几种类型:丙烯酸树脂型、环氧树脂型、硅树脂型、聚氨酯型、聚对二甲苯型。航天电子产品上常用聚氨酯型涂敷材料,有TS01一3聚氨酯清漆、S31一11聚氨酯绝缘漆、7385聚氨酯清漆、7182聚氨酯清漆等,参见附录A、附录B、附录C和附录D。3.3.3辅助材料

辅助材料包括:

a)环己酮(化学纯)

香蕉水

化学试剂

工业用;

HG/T3455-2000;

乙醇(无水乙醇)

GB/T678—2002;

化学试剂.丙酮,GB/T686—1989;牛皮纸

QB/T3516-1999;

电话纸

QB/T3705—1999;

特种工业用锦丝绳FZ66303一1995;h)

压敏胶带。

3.4工具

工具包括:

有柄蒸发皿(100ml、200ml、500ml)各2只;b)

烧杯(400ml、600ml、800ml)各2只;c)

量杯(50ml、100ml、1000ml)各1只;塘瓷盘(大小规格)若干只;

敷料镊(125mm、250mm)各1把:f)玻璃棒4根;

g)木夹子若干只。

3.5设备

设备包括:

a)天平(感量0.1g、称重1000g)1台:b)

喷漆枪2把;

装有高效油水分离器的压缩空气源(压力为588kPa~784kPa);c)

d)带排风喷漆柜1台;

吸湿机(能控制相对湿度达65%)1台;e)

空调机(能控制环境温度达25℃土5℃)1台;f)

恒温鼓风干燥箱(0℃~200℃)1台:h)干湿温度计(0℃~100℃、0℃~200℃)各1支;秒表1只;

j)涂一4粘度计1只;

k)其它便于涂敷操作的辅助设备及检测仪器。4·技术要求

4.1对防护涂敷产品的要求

QJ3259-2005

4.1.1为了满足航天电子电气产品使用环境和贮存寿命的要求,均应对产品实施防护涂敷处理。不允许实施防护涂敷处理的线路或部位按设计文件和工艺文件规定进行。4.1.2产品应在装配检验合格、功能测试调试合格,并且涂敷部位清洗干净、干燥后才能转入防护涂敷,4.2预涂

4.2.1预涂元器件的确定

4.2.1.1鉴于有些元器件装配后喷涂困难,所以在装配前应进行防护涂敷预处理。如元器件引线根部(即元器件本体与绝缘子、绝缘子与引出线的结合部位)。4.2.1.2需要预涂的元器件按工艺文件规定进行。一般有二极管(三根引出线正装的)、正装三极管、DC/DC集成电路、正装圆形集成电路、双列直插集成电路、小型继电器等。4.2.2预涂准备

4.2.2.1预涂的元器件应在防静电盒内存放与转输。4.2.2.2预涂过程,操作人员应佩戴经测试仪检测合格的腕带,在接地工作台上操作。4.2.2.3预涂的元器件,应在涂敷前将涂敷部位用无水乙醇清洗干净,烘干后涂敷。4.2.3涂敷操作

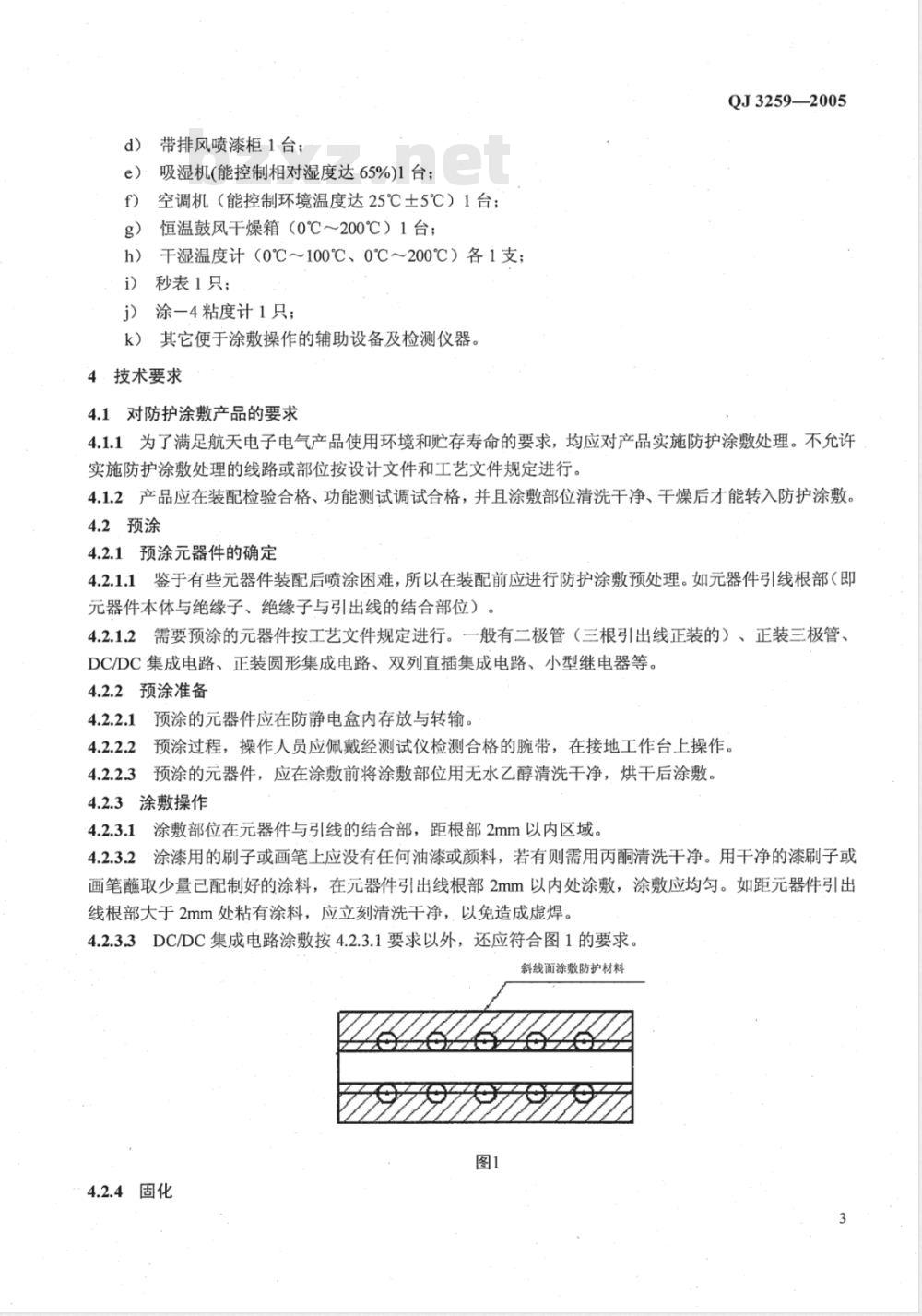

4.2.3.1涂敷部位在元器件与引线的结合部,距根部2mm以内区域。4.2.3.2涂漆用的刷子或画笔上应没有任何油漆或颜料,若有则需用丙酮清洗干净。用干净的漆刷子或画笔蘸取少量已配制好的涂料,在元器件引出线根部2mm以内处涂敷,涂敷应均勾。如距元器件引出线根部大于2mm处粘有涂料,应立刻清洗干净,以免造成虚焊。4.2.3.3DC/DC集成电路涂敷按4.2.3.1要求以外,还应符合图1的要求。斜线面涂敷防护材料

4.2.4固化

QJ3259—2005

固化时间和温度按4.3.6进行。

4.2.5检验

涂敷部位应符合4.2.3.1的规定。4.3喷涂

4.3.1产品防护涂敷前的清洁处理4.3.1.1对进行防护涂敷的产品应进行涂敷前的清洁处理,清除尘埃、油污及助焊剂残余物等。可按清洗对象选择适当的清洗溶剂,采用手工或清洗设备进行清洗。并按QJ2850一1996的规定,进行多余物控制。

4.3.1.2对于装有静电放电敏感器件的印制电路板组装件或整机产品,其设备、工具及操作人员的防静电要求应符合QJ27111995的规定。4.3.2对不需涂敷部位的保护

4.3.2.1不需进行涂敷的部位有:a)连接器的连接部位;

有灌封要求的电气器件及部件;微调电容、可调电感、可调电阻和2W以上的电阻、感温元件:开关、波段开关的滑动接点,非密封型继电器的接点(触点);减震器、橡胶零件;

线束活动(伸缩、转动)部位;氟塑料线;

电机、步进电磁铁和步进器的滑动刷片、导轨;散热器;

整机的面板、外壳:

机箱接地的螺钉部位;

1)其它无防护涂敷要求的部位(点),但其中这些部位的引线、焊点等部位还需进行补涂。4.3.2.2不需进行涂敷的部位,较小的可用压敏胶带等进行粘封,如印制线路板组装件的插头部位等;若部位较大的,可用牛皮纸或电话纸进行包裹后,再用细锦丝绳捆扎绑紧,或视实际情况用木夹子夹紧。4.3.3产品涂敷前的预烘去湿处理清洗后的产品在涂敷前均须进行预烘去湿处理,预烘时间和温度见表1。表1不同相对湿度下的预烘时间和温度表环境相对度

60%~70%

70%~80%

预烘温度

预烘时间

QJ3259-2005

也可根据产品涂敷面积的大小及产品特性,适当调整预烘时间及温度。预烘产品达到上述规定参数指标后,切断电源,随烘箱冷却到室温,马上取出进行防护涂料的涂敷。对于体积较大,无法进烘箱或某些不允许进烘箱预烘去湿处理的产品,可放置在洁净、干燥、通风良好的室内进行自然干燥24h后即可。4.3.4配方和配制

4.3.4.1配方

配方根据所选用防护涂敷材料决定,可参见附录A、附录B、附录C和附录D。4.3.4.2配制

根据设计和工艺文件的要求,针对生产实际用量,配制适量的涂敷材料。严格按工艺配方和操作过程配制涂敷材料,并按同一方向充分搅拌均匀,排出材料中的气泡。搅拌均匀后,用涂一4粘度计测定粘度,指标为16s~20s。若太稠,可加适量的稀释剂稀释,使其达到指标范围,或按GB/T1723--1993进行测定。配制好的液体应静置10min15min,待气泡消除后方可使用。配制好的材料应在2h内用完。

4.3.5喷涂

将预烘去湿处理过的印制电路板组装件、整机或部件平放在喷涂转台上进行均匀喷涂,待涂料中有机溶剂挥发到漆膜不粘手时,再翻转进行另一面的喷涂。第一次喷涂后,固化的时间和温度根据所选用的防护涂敷材料而定,可参见附录A、附录B、附录C和附录D。需要加热固化的,最后应在切断电源后,随箱冷却至室温时再取出。对于体积较大,无法进烘箱烘干或某些不允许进烘箱烘干处理的产品,应静置4h,再按第一次喷涂方法进行第二次喷涂。两次喷涂总厚度可根据设计及工艺文件决定,一般为30um~50um。4.3.6固化

4.3.6.1将完成涂敷后的印制电路板组装件、整机或部件按所选用防护涂敷材料规定的时间和温度进行固化,并去掉保护材料。可参见附录A、附录B、附录C和附录D。需要加热固化的,最后应在切断电源后,随箱冷却至室温时再取出。4.3.6.2由于体积较大,无法进烘箱或某些不允许进烘箱烘干处理的产品,可放置在洁净、干燥、通风良好的室内进行自然干燥24h后即可去除保护材料。但未经烘干处理的涂层要待7d后才能达到最佳状态,方可使用。

4.4补涂

4.4.1补涂对象和部位的确定

4.4.1.1设计或工艺文件规定不能采用喷涂的组装件或零部件。4.4.1.2喷涂时被保护的部分,去掉保护层后仍需进行防护涂敷处理的部分,如元器件本体、引线、焊点等。

4.4.1.3已经喷涂的组装件,经返工、返修或改装的部位。4.4.2静电防护

接触静电放电敏感器件的操作,按4.2.2.2进行。4.4.3补涂操作

刷涂用的刷子或画笔上应没有任何油漆或颜料,若有则需用丙酮清洗干净。用干净的漆刷子或画笔蘸取少量已配制好的涂料,在补涂部位刷涂,刷涂均匀,不得有流痕。非刷涂部位沾有涂料时,应立刻清洗干净。

4.4.4固化

QJ3259-2005

固化时间和温度按4.3.6进行。

4.5涂敷后质量检查

4.5.1目测

目测涂层应均匀、光滑,无气泡,无局部堆积、流痕、泛白、针孔、皱纹等缺陷。4.5.1.1

4.5.1.2目测涂层内无尘埃,和其它多余物。4.5.1.3不应有漏喷现象存在。

4.5.1.4不需涂敷的部位应无漆痕和其它沾污物。4.5.1.5涂层固化性能可用手指用力压按涂层,不应有粘手和压陷指纹现象;或按GB/T1728一1979规定进行测定。

4.5.2仪器鉴定

4.5.2.1涂层厚度可用测厚仪检查,或按GB/T1764一1979规定进行测定。涂层附着力检查可按GB/T1720—1979规定进行。4.5.2.2氵

4.5.2.3涂敷后产品的防霉性能可按GB/T2423.16一1999进行,其指标应符合产品技术要求。4.5.2.4涂敷后产品的防潮湿性能可按GB/T2423.3一1993或GB/T2423.4一1993进行,其指标应符合产品技术要求。

4.5.2.5涂敷后产品的防盐雾性能可按GB/T2423.171993进行,其指标应符合产品技术要求。5质量保证措施

5.1人员

操作人员应经过专业培训,熟悉本标准及相关工艺规范的规定,并经考核合格后持有上岗证方可上岗。5.2过程质量控制

5.2.1经清洗处理和涂装后的产品,不应用裸手直接接触,应戴白色薄型手套。5.2.2配漆及操作过程中,禁忌与水、酸、碱、醇、油等物质接触。5.2.3印制电路板组装件涂敷时,不应碰动已调试过的微调部位。5.2.4整个操作过程都应做好记录,保证可追溯性。当产品进入烘箱后,应严格控制温度和时间。5.3喷涂设备质量检查

5.3.1压缩空气源应装有高效油水分离器,以保证压缩空气中不含有水和油脂,否则禁止喷涂。5.3.2喷漆枪、容器及其它设备器材等在使用前,应无灰尘油污和水份。5.3.3喷漆过程中的压缩空气源的压力应保持在588kPa~784kPa之间。6安全与注意事项

6.1涂敷场地应具有必要的防火设备,严禁明火进入现场。6.2涂料和固化剂应分别存放于通风良好、干燥阴凉处,避免阳光直接照射。主材料

TSO1一3聚氨酯清漆

化学试剂.二甲苯

A.2配方

附录A

(资料性附录)

TS01—3聚氨酯清漆

Q/HG4946-1995

GB/T16494—1996

TS01—3聚氨酯清漆成份—:100gTS01-3聚氨酯清漆成份二:85g

稀释剂二甲苯(按实际需要量)A.3固化时间和温度

QJ3259—2005

第一次涂敷后,静置4h。第二次涂敷后,45℃~50℃烘3h后去掉保护材料,然后继续放入45℃~50℃烘箱中烘21h。

QJ3259--2005

B.1主材料此内容来自标准下载网

附录B

(资料性附录)

S31—11聚氨酯绝缘漆

S31-11聚氨酯绝缘漆(甲、乙组份)化学试剂二甲苯GB/T16494—1996环已酮(化学纯)

HG/T3455—2000

化学试剂乙酸丁酯HG/T3498-1999B.2配方(质量比)

S31-11聚氨酯绝缘漆甲组份:5份S31-11聚氨酯绝缘漆乙组份:6份Q/12HG3874-2000

稀释剂(二甲苯、乙酸丁酯、环已酮配比为5:3:2):适量B.3固化时间和温度

第一次涂敷后,在常温下静置0.5h1h,让涂料中的有机溶剂充分挥发,然后在60℃土5℃恒温鼓风烘箱内烘2h,或者在50℃土5℃下烘4h。第二次涂敷后,50℃~55℃烘2h后去掉保护材料,再放入60℃土5℃烘箱中烘4h,或者在50℃土5℃下烘8h。C.1主材料

7385聚氨酯清漆

Q/GHTB103—1998

附录C

(资料性附录)

7385聚氨酯清漆

7312聚氨酯固化剂

Q/GHTB184--1998

化学试剂二甲苯

GB/T16494—1996

环已酮(化学纯)

HG/T3455—2000

化学试剂乙酸丁酯HG/T3498-1999C.2配方(质量比)

7385聚氨酯清漆:6份

7312聚氨酯固化剂:1份

聚氨酯稀释剂(乙酸丁酯、二甲苯、环已酮配比为7:2:1):适量C.3固化时间和温度

QJ3259-2005

第一次涂敷后,在常温下静置0.5h~1h,让涂料中的有机溶剂充分挥发,然后在60℃土5℃恒温鼓风烘箱内烘2h,或者在50℃士5℃下烘4h。第二次涂敷后,45℃~50℃烘2h后去掉保护材料,再放入50℃~55℃烘箱中烘2h。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL6200

代替QJ/Z156—1985

QJ3259—-2005

QJ.1781.1~1781.3—1989

航天电子产品防护涂敷技术要求The technique requirement for preserving and spreadingin the electronical products of aerospace2005—12—12发布

国防科学技术工业委员会发布

200605—01实施

QJ3259-—2005

本标准代替QJ/Z156-1985《SO1-3聚氨酯清漆防护喷涂工艺细则》、QJ1781.1-1989《S31-11聚氨酯绝缘漆防护喷涂工艺细则》、QJ1781.2一1989《7385聚氨酯清漆防护喷涂工艺细则》、QJ1781.3一1989《7182聚氨酯清漆防护喷涂工艺细则》四项标准。本标准主要有如下变动:

将QJ/Z156一1985,QJ1781.1~1781.3一1989合并成一个标准;采用手工或清洗设备对防护涂敷前的产品进行清洗,取消了原标准中按QJ/Z158要求进行汽相清洗的有关内容;

在保留了原防护涂敷材料的同时,针对不同的使用要求,增加了新型的防护涂敷材料类型,扩大了可选择使用的材料范围;

增加了防静电的要求;

-增加了预涂和补涂部分。

本标准的附录A、附录B、附录C和附录D为资料性附录。本标准由中国航天科技集团公司提出。本标准由中国航天标准化研究所归口。本标准起草单位:中国航天科技集团公司第八研究院第八○二研究所。本标准主要起草人:蒋海峰、张万良、叶静英。本标准所代替标准的历次版本发布情况为:QJ/Z156-1985于1985年10月首次发布,QJ1781.1~1781.3一1989于1989年5月首次发布;2005年12月第-次修订,修订时将QJ/Z156—1985、QJ1781.1~1781.3—1989合并。

1.范围

航天电子产品防护涂敷技术要求QJ3259—2005

本标准规定了航天电子产品(不包括机箱外壳)进行防潮、防霉、防盐雾涂敷处理的工艺技术要求,本标准适用于有防潮、防霉、防盐雾和对电子绝缘性能有较高要求的航天电子产品。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T678一2002化学试剂·乙醇(无水乙醇)化学试剂丙酮

GB/T686—1989

GB/T1720—1979

GB/T1723—1993

GB/T1728—1979

GB/T1764—1979

漆膜附着力测定法

涂料粘度测定法

漆膜、腻子膜干燥时间测定法

漆膜厚度测定法

GB/T2423.3—1993

GB/T2423.4—1993

GB/T2423.16--1999

GB/T2423.17—1993

电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法电工电子产品基本环境试验规程试验Db:交变湿热试验方法电工电子产品环境试验第2部分:试验方法试验J和导则:长霉电工电子产品基本环境试验规程试验K:盐雾试验方法QJ977B-—2005

非金属材料复验规定

QJ2711—1995

QJ2850-1996

FZ66303—1995

静电放电敏感器件安装工艺技术要求航天产品多余物预防和控制

特种工业用锦丝绳

HG/T3455—2000

QB/T3516—1999

QB/T3705—1999

3一般要求

3.1环境

环已酮(化学纯)

牛皮纸

电话纸

防护涂敷工作间的环境要求如下:a)应保持洁净,工作台和喷漆柜不应有浮尘;应具有良好的通风条件;

c)相对湿度应控制在75%以下;d)温度应控制在25℃±5℃。

3.2静电防护

QJ3259—2005

接触静电放电敏感器件和装有静电放电敏感器件的产品的操作,按QJ27111995的规定进行。3.3材料

3.3.1要求

3.3.1.1电子电气产品中所使用的防护涂敷材料应能满足产品技术条件规定的使用环境要求和产品的贮存寿命期要求。

3.3.1.2进厂材料均应按其技术条件的要求和QJ977B--2005的要求进行复验,并出具报告,合格后方可使用。

3.3.1.3使用材料应在贮存有效期内。超过贮存有效期应按3.3.1.2进行复验,经复验合格,并得到设计部门的允许,才能用于产品。

3.3.2主材料

所使用的材料化学性能应稳定,对产品或元器件表面无腐蚀。般有下列几种类型:丙烯酸树脂型、环氧树脂型、硅树脂型、聚氨酯型、聚对二甲苯型。航天电子产品上常用聚氨酯型涂敷材料,有TS01一3聚氨酯清漆、S31一11聚氨酯绝缘漆、7385聚氨酯清漆、7182聚氨酯清漆等,参见附录A、附录B、附录C和附录D。3.3.3辅助材料

辅助材料包括:

a)环己酮(化学纯)

香蕉水

化学试剂

工业用;

HG/T3455-2000;

乙醇(无水乙醇)

GB/T678—2002;

化学试剂.丙酮,GB/T686—1989;牛皮纸

QB/T3516-1999;

电话纸

QB/T3705—1999;

特种工业用锦丝绳FZ66303一1995;h)

压敏胶带。

3.4工具

工具包括:

有柄蒸发皿(100ml、200ml、500ml)各2只;b)

烧杯(400ml、600ml、800ml)各2只;c)

量杯(50ml、100ml、1000ml)各1只;塘瓷盘(大小规格)若干只;

敷料镊(125mm、250mm)各1把:f)玻璃棒4根;

g)木夹子若干只。

3.5设备

设备包括:

a)天平(感量0.1g、称重1000g)1台:b)

喷漆枪2把;

装有高效油水分离器的压缩空气源(压力为588kPa~784kPa);c)

d)带排风喷漆柜1台;

吸湿机(能控制相对湿度达65%)1台;e)

空调机(能控制环境温度达25℃土5℃)1台;f)

恒温鼓风干燥箱(0℃~200℃)1台:h)干湿温度计(0℃~100℃、0℃~200℃)各1支;秒表1只;

j)涂一4粘度计1只;

k)其它便于涂敷操作的辅助设备及检测仪器。4·技术要求

4.1对防护涂敷产品的要求

QJ3259-2005

4.1.1为了满足航天电子电气产品使用环境和贮存寿命的要求,均应对产品实施防护涂敷处理。不允许实施防护涂敷处理的线路或部位按设计文件和工艺文件规定进行。4.1.2产品应在装配检验合格、功能测试调试合格,并且涂敷部位清洗干净、干燥后才能转入防护涂敷,4.2预涂

4.2.1预涂元器件的确定

4.2.1.1鉴于有些元器件装配后喷涂困难,所以在装配前应进行防护涂敷预处理。如元器件引线根部(即元器件本体与绝缘子、绝缘子与引出线的结合部位)。4.2.1.2需要预涂的元器件按工艺文件规定进行。一般有二极管(三根引出线正装的)、正装三极管、DC/DC集成电路、正装圆形集成电路、双列直插集成电路、小型继电器等。4.2.2预涂准备

4.2.2.1预涂的元器件应在防静电盒内存放与转输。4.2.2.2预涂过程,操作人员应佩戴经测试仪检测合格的腕带,在接地工作台上操作。4.2.2.3预涂的元器件,应在涂敷前将涂敷部位用无水乙醇清洗干净,烘干后涂敷。4.2.3涂敷操作

4.2.3.1涂敷部位在元器件与引线的结合部,距根部2mm以内区域。4.2.3.2涂漆用的刷子或画笔上应没有任何油漆或颜料,若有则需用丙酮清洗干净。用干净的漆刷子或画笔蘸取少量已配制好的涂料,在元器件引出线根部2mm以内处涂敷,涂敷应均勾。如距元器件引出线根部大于2mm处粘有涂料,应立刻清洗干净,以免造成虚焊。4.2.3.3DC/DC集成电路涂敷按4.2.3.1要求以外,还应符合图1的要求。斜线面涂敷防护材料

4.2.4固化

QJ3259—2005

固化时间和温度按4.3.6进行。

4.2.5检验

涂敷部位应符合4.2.3.1的规定。4.3喷涂

4.3.1产品防护涂敷前的清洁处理4.3.1.1对进行防护涂敷的产品应进行涂敷前的清洁处理,清除尘埃、油污及助焊剂残余物等。可按清洗对象选择适当的清洗溶剂,采用手工或清洗设备进行清洗。并按QJ2850一1996的规定,进行多余物控制。

4.3.1.2对于装有静电放电敏感器件的印制电路板组装件或整机产品,其设备、工具及操作人员的防静电要求应符合QJ27111995的规定。4.3.2对不需涂敷部位的保护

4.3.2.1不需进行涂敷的部位有:a)连接器的连接部位;

有灌封要求的电气器件及部件;微调电容、可调电感、可调电阻和2W以上的电阻、感温元件:开关、波段开关的滑动接点,非密封型继电器的接点(触点);减震器、橡胶零件;

线束活动(伸缩、转动)部位;氟塑料线;

电机、步进电磁铁和步进器的滑动刷片、导轨;散热器;

整机的面板、外壳:

机箱接地的螺钉部位;

1)其它无防护涂敷要求的部位(点),但其中这些部位的引线、焊点等部位还需进行补涂。4.3.2.2不需进行涂敷的部位,较小的可用压敏胶带等进行粘封,如印制线路板组装件的插头部位等;若部位较大的,可用牛皮纸或电话纸进行包裹后,再用细锦丝绳捆扎绑紧,或视实际情况用木夹子夹紧。4.3.3产品涂敷前的预烘去湿处理清洗后的产品在涂敷前均须进行预烘去湿处理,预烘时间和温度见表1。表1不同相对湿度下的预烘时间和温度表环境相对度

60%~70%

70%~80%

预烘温度

预烘时间

QJ3259-2005

也可根据产品涂敷面积的大小及产品特性,适当调整预烘时间及温度。预烘产品达到上述规定参数指标后,切断电源,随烘箱冷却到室温,马上取出进行防护涂料的涂敷。对于体积较大,无法进烘箱或某些不允许进烘箱预烘去湿处理的产品,可放置在洁净、干燥、通风良好的室内进行自然干燥24h后即可。4.3.4配方和配制

4.3.4.1配方

配方根据所选用防护涂敷材料决定,可参见附录A、附录B、附录C和附录D。4.3.4.2配制

根据设计和工艺文件的要求,针对生产实际用量,配制适量的涂敷材料。严格按工艺配方和操作过程配制涂敷材料,并按同一方向充分搅拌均匀,排出材料中的气泡。搅拌均匀后,用涂一4粘度计测定粘度,指标为16s~20s。若太稠,可加适量的稀释剂稀释,使其达到指标范围,或按GB/T1723--1993进行测定。配制好的液体应静置10min15min,待气泡消除后方可使用。配制好的材料应在2h内用完。

4.3.5喷涂

将预烘去湿处理过的印制电路板组装件、整机或部件平放在喷涂转台上进行均匀喷涂,待涂料中有机溶剂挥发到漆膜不粘手时,再翻转进行另一面的喷涂。第一次喷涂后,固化的时间和温度根据所选用的防护涂敷材料而定,可参见附录A、附录B、附录C和附录D。需要加热固化的,最后应在切断电源后,随箱冷却至室温时再取出。对于体积较大,无法进烘箱烘干或某些不允许进烘箱烘干处理的产品,应静置4h,再按第一次喷涂方法进行第二次喷涂。两次喷涂总厚度可根据设计及工艺文件决定,一般为30um~50um。4.3.6固化

4.3.6.1将完成涂敷后的印制电路板组装件、整机或部件按所选用防护涂敷材料规定的时间和温度进行固化,并去掉保护材料。可参见附录A、附录B、附录C和附录D。需要加热固化的,最后应在切断电源后,随箱冷却至室温时再取出。4.3.6.2由于体积较大,无法进烘箱或某些不允许进烘箱烘干处理的产品,可放置在洁净、干燥、通风良好的室内进行自然干燥24h后即可去除保护材料。但未经烘干处理的涂层要待7d后才能达到最佳状态,方可使用。

4.4补涂

4.4.1补涂对象和部位的确定

4.4.1.1设计或工艺文件规定不能采用喷涂的组装件或零部件。4.4.1.2喷涂时被保护的部分,去掉保护层后仍需进行防护涂敷处理的部分,如元器件本体、引线、焊点等。

4.4.1.3已经喷涂的组装件,经返工、返修或改装的部位。4.4.2静电防护

接触静电放电敏感器件的操作,按4.2.2.2进行。4.4.3补涂操作

刷涂用的刷子或画笔上应没有任何油漆或颜料,若有则需用丙酮清洗干净。用干净的漆刷子或画笔蘸取少量已配制好的涂料,在补涂部位刷涂,刷涂均匀,不得有流痕。非刷涂部位沾有涂料时,应立刻清洗干净。

4.4.4固化

QJ3259-2005

固化时间和温度按4.3.6进行。

4.5涂敷后质量检查

4.5.1目测

目测涂层应均匀、光滑,无气泡,无局部堆积、流痕、泛白、针孔、皱纹等缺陷。4.5.1.1

4.5.1.2目测涂层内无尘埃,和其它多余物。4.5.1.3不应有漏喷现象存在。

4.5.1.4不需涂敷的部位应无漆痕和其它沾污物。4.5.1.5涂层固化性能可用手指用力压按涂层,不应有粘手和压陷指纹现象;或按GB/T1728一1979规定进行测定。

4.5.2仪器鉴定

4.5.2.1涂层厚度可用测厚仪检查,或按GB/T1764一1979规定进行测定。涂层附着力检查可按GB/T1720—1979规定进行。4.5.2.2氵

4.5.2.3涂敷后产品的防霉性能可按GB/T2423.16一1999进行,其指标应符合产品技术要求。4.5.2.4涂敷后产品的防潮湿性能可按GB/T2423.3一1993或GB/T2423.4一1993进行,其指标应符合产品技术要求。

4.5.2.5涂敷后产品的防盐雾性能可按GB/T2423.171993进行,其指标应符合产品技术要求。5质量保证措施

5.1人员

操作人员应经过专业培训,熟悉本标准及相关工艺规范的规定,并经考核合格后持有上岗证方可上岗。5.2过程质量控制

5.2.1经清洗处理和涂装后的产品,不应用裸手直接接触,应戴白色薄型手套。5.2.2配漆及操作过程中,禁忌与水、酸、碱、醇、油等物质接触。5.2.3印制电路板组装件涂敷时,不应碰动已调试过的微调部位。5.2.4整个操作过程都应做好记录,保证可追溯性。当产品进入烘箱后,应严格控制温度和时间。5.3喷涂设备质量检查

5.3.1压缩空气源应装有高效油水分离器,以保证压缩空气中不含有水和油脂,否则禁止喷涂。5.3.2喷漆枪、容器及其它设备器材等在使用前,应无灰尘油污和水份。5.3.3喷漆过程中的压缩空气源的压力应保持在588kPa~784kPa之间。6安全与注意事项

6.1涂敷场地应具有必要的防火设备,严禁明火进入现场。6.2涂料和固化剂应分别存放于通风良好、干燥阴凉处,避免阳光直接照射。主材料

TSO1一3聚氨酯清漆

化学试剂.二甲苯

A.2配方

附录A

(资料性附录)

TS01—3聚氨酯清漆

Q/HG4946-1995

GB/T16494—1996

TS01—3聚氨酯清漆成份—:100gTS01-3聚氨酯清漆成份二:85g

稀释剂二甲苯(按实际需要量)A.3固化时间和温度

QJ3259—2005

第一次涂敷后,静置4h。第二次涂敷后,45℃~50℃烘3h后去掉保护材料,然后继续放入45℃~50℃烘箱中烘21h。

QJ3259--2005

B.1主材料此内容来自标准下载网

附录B

(资料性附录)

S31—11聚氨酯绝缘漆

S31-11聚氨酯绝缘漆(甲、乙组份)化学试剂二甲苯GB/T16494—1996环已酮(化学纯)

HG/T3455—2000

化学试剂乙酸丁酯HG/T3498-1999B.2配方(质量比)

S31-11聚氨酯绝缘漆甲组份:5份S31-11聚氨酯绝缘漆乙组份:6份Q/12HG3874-2000

稀释剂(二甲苯、乙酸丁酯、环已酮配比为5:3:2):适量B.3固化时间和温度

第一次涂敷后,在常温下静置0.5h1h,让涂料中的有机溶剂充分挥发,然后在60℃土5℃恒温鼓风烘箱内烘2h,或者在50℃土5℃下烘4h。第二次涂敷后,50℃~55℃烘2h后去掉保护材料,再放入60℃土5℃烘箱中烘4h,或者在50℃土5℃下烘8h。C.1主材料

7385聚氨酯清漆

Q/GHTB103—1998

附录C

(资料性附录)

7385聚氨酯清漆

7312聚氨酯固化剂

Q/GHTB184--1998

化学试剂二甲苯

GB/T16494—1996

环已酮(化学纯)

HG/T3455—2000

化学试剂乙酸丁酯HG/T3498-1999C.2配方(质量比)

7385聚氨酯清漆:6份

7312聚氨酯固化剂:1份

聚氨酯稀释剂(乙酸丁酯、二甲苯、环已酮配比为7:2:1):适量C.3固化时间和温度

QJ3259-2005

第一次涂敷后,在常温下静置0.5h~1h,让涂料中的有机溶剂充分挥发,然后在60℃土5℃恒温鼓风烘箱内烘2h,或者在50℃士5℃下烘4h。第二次涂敷后,45℃~50℃烘2h后去掉保护材料,再放入50℃~55℃烘箱中烘2h。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。