GB/T 16602-2008

基本信息

标准号: GB/T 16602-2008

中文名称:腈纶短纤维和丝束

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-08-06

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5094844

标准分类号

标准ICS号:纺织和皮革技术>>纺织纤维>>59.060.20人造纤维

中标分类号:纺织>>化学纤维>>W52化学纤维

关联标准

替代情况:替代GB/T 16602-1996

出版信息

出版社:中国标准出版社

页数:20页

标准价格:18.0 元

计划单号:20062082-T-608

出版日期:2009-06-01

相关单位信息

首发日期:1996-11-11

起草人:陈慧丽、李胸有、姜素芳、张玲、丁英、宋铮

起草单位:中国石化上海石油化工股份有限公司、中国石化股份有限公司齐鲁分公司腈纶厂

归口单位:上海市纺织技术质量监督所

提出单位:中国纺织工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国纺织工业协会

标准简介

本标准代替GB/T 16602-1996《腈纶短纤维》。本标准规定了腈纶短纤维和丝束的分类、标记、要求、试验方法、检验规则及标志、包装、运输、贮存的要求。本标准适用于以丙烯腈为主要单体的多共聚物经湿法或干法纺丝工艺制得的半消光和有光腈纶短纤维和丝束。单纤维线密度在1.11dtex~11.11dtex范围内,其他规格、类型的腈纶短纤维和丝束可以参照使用。本标准与GB/T 16602-1996相比,主要区别如下:——标准名称由《腈纶短纤维》更改为《腈纶短纤维和丝束》。——扩大和调整了适用范围,由原1.67dtex、3.33dtex、6.67dtex三个消光、半消光和有光腈纶短纤维,修改为单纤维线密度1.11dtex~11.11dtex的半消光、有光腈纶短纤维和腈纶丝束。——增加了产品分类和标记。——要求中分别按腈纶短纤维和腈纶丝束规定性能项目和指标值,其中对腈纶短纤维指标修改如下: ● 统一了各品种线密度偏差率指标值; ● 断裂强度由控制下限修改为中心值加偏差,同时按名义线密度范围1.11dtex~2.21dtex、2.22dtex~6.67dtex、6.68dtex~11.11dtex分在档规定最低指标值; ● 断裂伸长率由上下限范围修改为中心值加偏差; ● 长度偏差率按名义长度≤76mm和>76mm分两档规定指标值; ● 倍长纤维含量、卷曲数、疵点含量按名义线密度范围1.11dtex~2.21dtex、2.22dtex~11.11分两档规定指标值。 ● 调整了倍长纤维含量指标值; ● 卷曲数单位由“个/10cm”改为“个/25mm”,指标由控制下限修改为中心值加偏差。 ● 调整了疵点含量指标值。——增加了含油率试验方法(红外光谱仪法)。——增加了二氧化钛含量试验方法。 GB/T 16602-2008 腈纶短纤维和丝束 GB/T16602-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 59.060.20

中华人民共和国国家标准

GB/T16602—2008

代替GB/T16602-—1996

晴纶短纤维和丝束

Acrylic stapleand tow

2008-08-06发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

本标准代替GB/T16602—1996《腈纶短纤维》。本标准与GB/T16602-1996相比,主要区别如下:标准名称由《睛纶短纤维》更改为《腈纶短纤维和丝束》。GB/T16602—2008

扩大和调整了适用范围,由原1.67dtex、3.33dtex、6.67dtex三个消光、半消光和有光睛纶短纤维,修改为单纤维线密度1.11dtex~11.11dtex的半消光、有光腈纶短纤维和睛纶丝束。增加了产品分类和标记。

要求中分别按腈纶短纤维和纶丝束规定性能项目和指标值,其中对腈纶短纤维指标修改如下:

。统一了各品种线密度偏差率指标值;断裂强度由控制下限修改为中心值加偏差,同时按名义线密度范围1.11dtex2.21dtex、o

2.22dtex~6.67dtex、6.68dtex~11.11dtex分三档规定最低指标值;断裂伸长率由上下限范围修改为中心值加偏差;。长度偏差率按名义长度≤76mm和>76mm分两档规定指标值;倍长纤维含量、卷曲数、疵点含量按名义线密度范围1.11dtex~2.21dtex、2.22dtex~o

11.11dtex分两档规定指标值;

。调整了倍长纤维含量指标值;。卷曲数单位由“个/10cm”改为“个/25mm”,指标由控制下限修改为中心值加偏差。。调整了症点含量指标值。

-增加了含油率试验方法(红外光谱仪法)。增加了二氧化钛含量试验方法。本标准的附录A、附录B和附录C为规范性附录。本标准由中国纺织工业协会提出。本标准由上海市纺织技术质量监督所归口。本标准起草单位:中国石化上海石油化工股份有限公司、中国石化股份有限公司齐鲁分公司睛纶厂。

本标准主要起草人:陈慧丽、李胸有、姜素芳、张玲、丁英、宋铮。本标准所代替标准的历次版本发布情况为:GB/T16602-1996。

1范围

睛纶短纤维和丝束

GB/T16602—2008

本标准规定了睛纶短纤维和丝束的分类、标记、要求、试验方法、检验规则及标志、包装、运输、贮存的要求。

本标准适用于以丙烯睛为主要单体的多元共聚物经湿法或干法纺丝工艺制得的半消光和有光纶短纤维和丝束。单纤维线密度在1.11dtex~11.11dtex范围内,其他规格、类型的腈纶短纤维和丝束可以参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T603化学试剂试验方法中所用制剂及制品的制备GB/T1250极限数值的表示方法和判定方法GB/T3291.1纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:通用GB/T4146纺织名词术语(化纤部分)GB/T6682

GB/T8170

分析实验室用水规格和试验方法数值修约规则

GB/T14334一2006化学纤维短纤维取样方法GB/T14335

GB/T14336

GB/T14337

GB/T14338

GB/T14339

化学纤维短纤维线密度试验方法短纤维长度试验方法

化学纤维

化学纤维

短纤维拉伸性能试验方法

化学纤维

短纤维卷曲性能试验方法

短纤维疵点试验方法

化学纤维

GB/T65042008

GB/T6503--2008

3术语和定义

化学纤维含油率试验方法

化学纤维回潮率试验方法

GB/T3291.1、GB/T3291.3和GB/T4146中确立的以及下列术语和定义适用于本标准。3.1

tproductlot

生产批

原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号,即大批号。3.2

检验批testlot

在一定的时间段内,为检验连续生产过程中产品质量的稳定性设置的批号。3.3

批样品lotsample

能代表整个检验批的包装件(或样品),用于抽取实验室样品的包装件(或样品)总和。1

GB/T16602-—2008

4分类和标记

4.1分类

4.1.1按消光剂(TiO2)的加人量分为半消光腈纶(TiOz含量0.10%~0.50%)和有光睛纶(TiO2含量小于0.05%)两类。

4.1.2按单纤维名义线密度划分,如1.11dtex、1.67dtex、2.22dtex、3.33dtex、5.56dtex、6.67dtex、11.11dtex等。

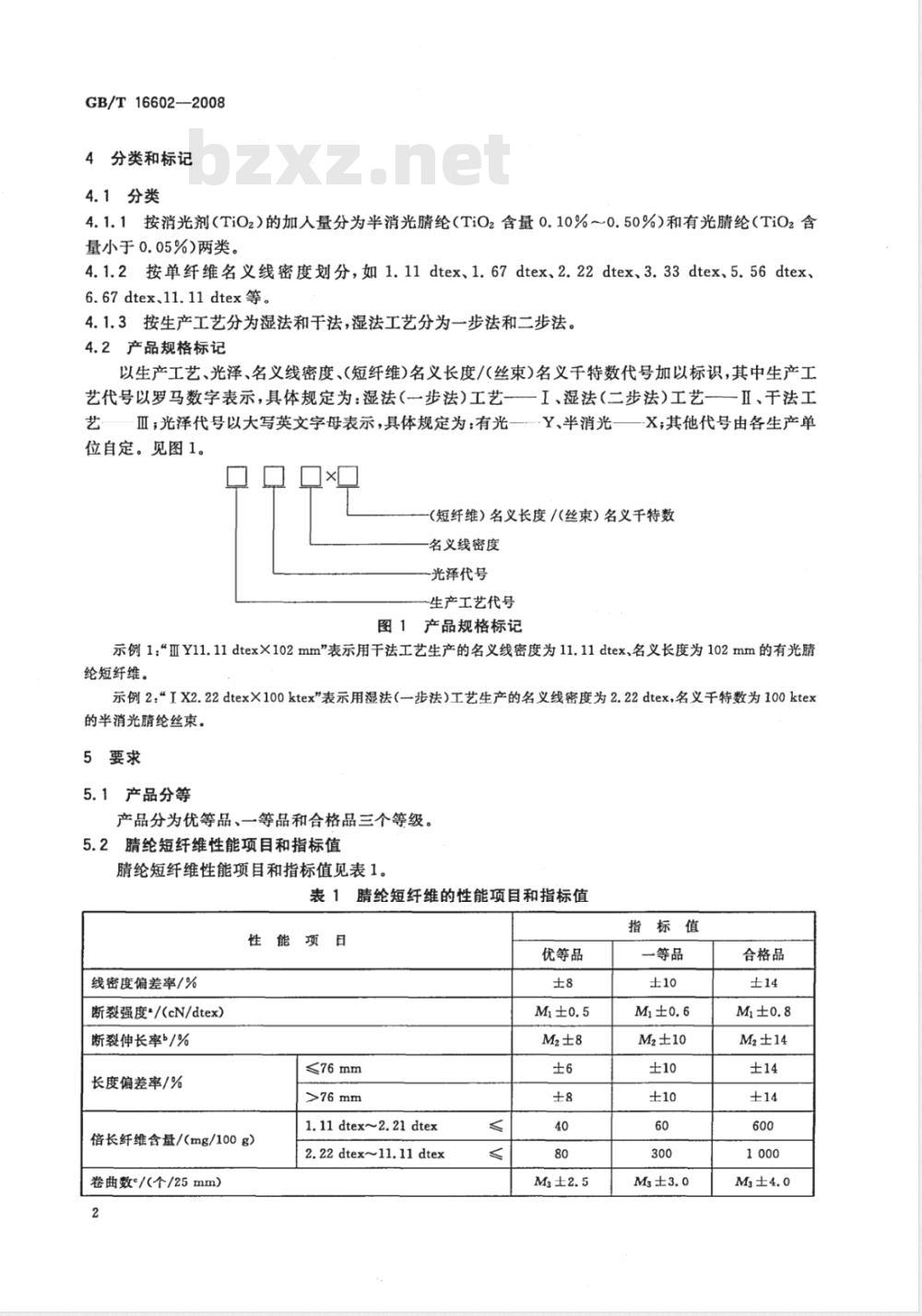

4.1.3按生产工艺分为湿法和干法,湿法工艺分为一步法和二步法。4.2产品规格标记

以生产工艺、光泽、名义线密度、(短纤维)名义长度/(丝束)名义千特数代号加以标识,其中生产工艺代号以罗马数字表示,具体规定为:湿法(一步法)工艺—I、湿法(二步法)工艺——Ⅱ、干法工艺

Ⅲ;光泽代号以大写英文字母表示,具体规定为:有光—…Y、半消光——X;其他代号由各生产单位自定。见图1。

(短纤维)名义长度/(丝束)名义千特数名义线密度

-光泽代号

-生产工艺代号

图1产品规格标记

示例1:“ⅢY11.11dtexX102mm”表示用干法工艺生产的名义线密度为11.11dtex、名义长度为102mm的有光睛纶短纤维。

示例2:“IX2.22dtex×100ktex\表示用湿法(一步法)工艺生产的名义线密度为2.22dtex,名义千特数为100ktex的半消光睛纶丝束。

5要求

5.1产品分等

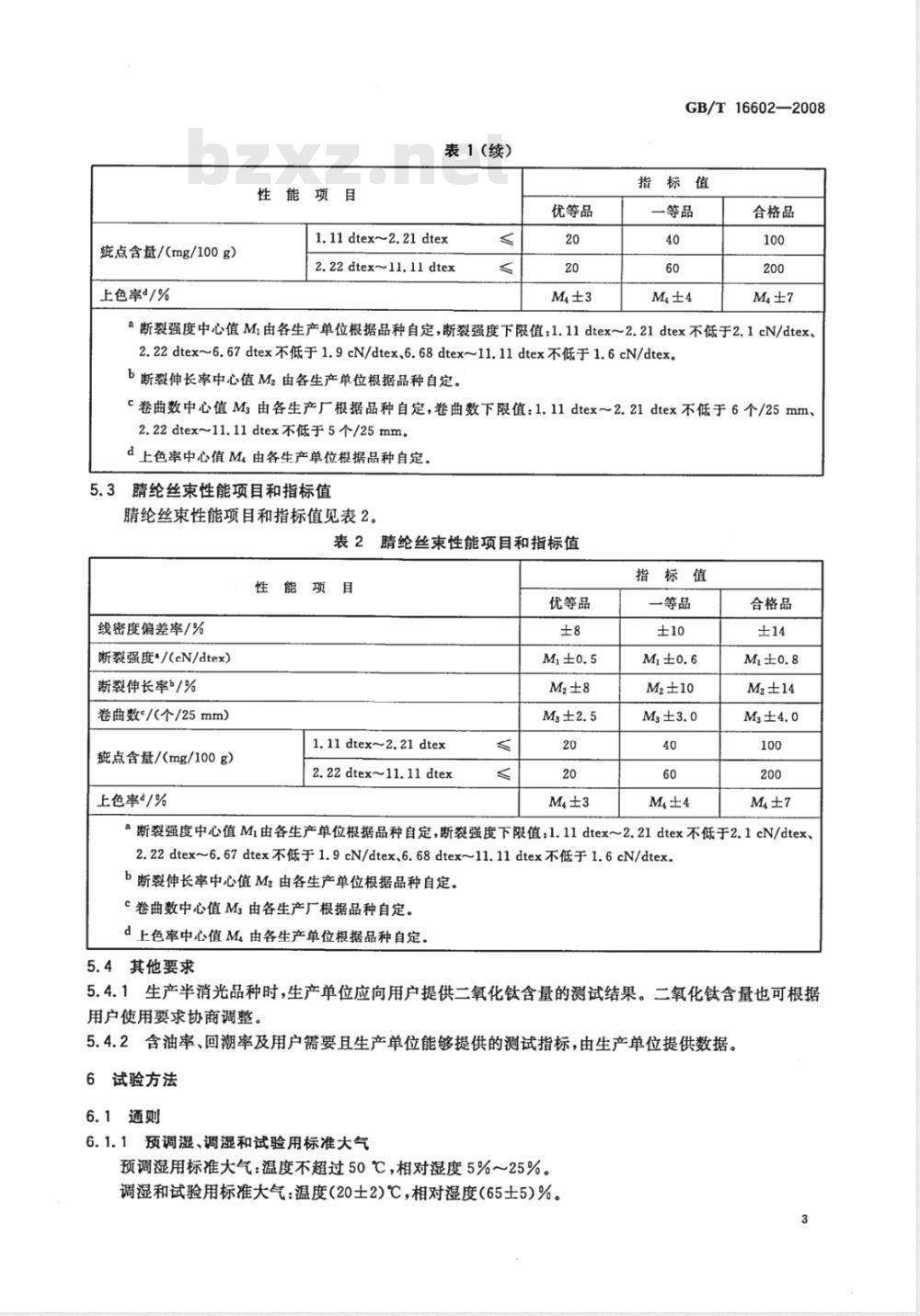

产品分为优等品、一等品和合格品三个等级。5.2腈纶短纤维性能项目和指标值腈纶短纤维性能项目和指标值见表1。表1睛纶短纤维的性能项目和指标值性能项目

线密度偏差率/%

断裂强度+/(cN/dtex)

断裂伸长率/%

长度偏差率/%

倍长纤维含量/(mg/100g)

卷曲数/(个/25mm)

≤76mm

1.11 dtex~2.21 dtex

2.22 dtex~11.11 dtex

优等品

指标值

一等品

M2±10

合格品

M2±14

疵点含量/(mg/100g)

上色率d/%

性能项目

表1 (续)

1.11 dtex~2.21 dtex

2. 22 dtex~11.1l dtex

优等品

GB/T16602—2008

指标值

一等品

合格品

a断裂强度中心值Mi由各生产单位根据品种自定,断裂强度下限值:1.11dtex~2.21dtex不低于2.1cN/dtex、2.22dtex~6.67dtex不低于1.9cN/dtex.6.68dtex~11.11dtex不低于1.6cN/dtex。b断裂伸长率中心值Me由各生产单位根据品种自定。C卷曲数中心值M由各生产厂根据品种自定,卷曲数下限值:1.11dtex~2.21dtex不低于6个/25mm、2.22dtex~11.11dtex不低于5个/25mm。d上色率中心值M由各生产单位根据品种自定,5.3睛纶丝束性能项目和指标值

睛纶丝束性能项目和指标值见表2。表2睛纶丝束性能项目和指标值

性能项目

线密度偏差率/%

断裂强度+/(cN/dtex)

断裂伸长率/%

卷曲数/(个/25mm)

疵点含量/(mg/100g)

上色率/%

1.11 dtex~2.21 dtex

2.22 dtex~11.11 dtex

优等品

指标值

一等品

M2士10

合格品

Mz±14

a断裂强度中心值Mi由各生产单位根据品种自定,断裂强度下限值:1.11dtex~2.21dtex不低于2.1cN/dtex、2.22dtex~6.67dtex不低于1.9cN/dtex、6.68dtex~11.11dtex不低于1.6cN/dtex。b断裂伸长率中心值Mz由各生产单位根据品种自定。C卷曲数中心值M3由各生产厂根据品种自定。d上色率中心值M由各生产单位根据品种自定。5.4其他要求

5.4.1生产半消光品种时,生产单位应向用户提供二氧化钛含量的测试结果。二氧化钛含量也可根据用户使用要求协商调整。

5.4.2含油率、回潮率及用户需要且生产单位能够提供的测试指标,由生产单位提供数据。6试验方法

6.1通则

6.1.1预调湿、调湿和试验用标准大气预调湿用标准大气:温度不超过50℃,相对湿度5%~25%。调湿和试验用标准大气:温度(20士2)℃,相对湿度(65士5)%。3

GB/T16602—2008

6.1.2试样的调湿

批样品和实验室样品按GB/T14334一2006规定取得,超过公定回潮率时,样品在6.1.1规定的标准大气条件下预调湿30min,样品在公定回潮率以下,按6.1.1规定的调湿和试验用标准大气条件下平衡4h,也可采用快速调湿,快速调湿平衡时间为2h;如果是复验,则在6.1.1规定的标准大气条件下调湿平衡16h。

6.1.3取样

6.1.3.1纶短纤维

6.1.3.1.1批样品和实验室样品的抽取与制备按GB/T14334—2006中6.1或6.2规定执行。6.1.3.1.2试样的抽取

按GB/T14334-2006中6.3规定制备和抽取试样。在分试样过程中如发现倍长纤维或疵点时应栋出称量,按试样总量的质量比例折算后,加入该项一并计算倍长纤维含量或疵点含量。6.1.3.2晴纶丝束

6.1.3.2.1批样品的抽取

按GB/T14334—2006中6.1.1或6.2规定执行。6.1.3.2.2实验室样品的抽取

在每个批样品的丝头处,剪去受损的丝束,剪取1.0m~1.5m的丝束,立即放人密闭容器中。6.1.3.2.3试样的制备

根据需要将取回的实验室样品剪成长度适宜的短纤维,按GB/T14334一2006中6.3规定制备和抽取试样。在分试样过程中如发现有疵点时应栋出称量,按试样总量的质量比例折算后加入该项一并计算。

6.2线密度偏差率的测定

按GB/T14335规定进行。

6.3断裂强度和断裂伸长率的测定按GB/T14337规定进行。

6.4症点含量的测定

按GB/T14339规定进行。

6.5倍长纤维含量和长度偏差率的测定按GB/T14336规定进行。

6.6卷曲数的测定

按GB/T14338规定进行。

6.7上色率的测定

按附录A规定进行。

6.8含油率的测定

按GB/T65042008中A法(萃取法)或附录B规定进行。6.9回潮率的测定

按GB/T6503规定进行。

二氧化钛含量的测定

按附录C规定进行。

7检验规则

7.1检验项目

5.2、5.3中所有项目均为出厂检验项目。4

7.2组批规则

GB/T16602--2008

7.2.1在一定范国内采用随机取样组成检验批。个生产批可由一个检验批组成,也可由若干个检验批组成。

7.2.2生产上发生波动或遇特殊情况时,应将该部分产品单独组成检验批。7.3取样

按6.1.3规定进行。

7.4结果评定

7.4.1产品评定:测定值或计算值按GB/T1250中修约值比较法与表中的极限数值比较进行评定,以性能项目中最低等级定为该批产品的等级。7.4.2在正常情况下,各试样测试数据以一次为准,不应复测。如遇到操作及仪器上出现异常,应采取措施后,由测试人员在原试样中取样复测一次,并以复测数据为准。7.4.3回潮率超过4%后,应征得使用单位同意,产品方可销售出厂。7.4.4二氧化钛含量为大于等于0.05%、小于0.10%时,应征得使用单位同意,产品方可销售出厂。8·复验规则

8.1货批到收货方时,应及时检查包装件的外包装质量、件数、净质量与货单是否相符。如由于运输或贮存过程中号起的质量问题,需查明原因,由责在方负责。8.2三个月内,如发现产品性能质量不符合质量报告单时可提交复验。若该批产品的数量使用了三分之一以上时,复验结果仅代表剩余货批质量。8.3如果是由于该批产品质量影响了后加工产品质量,并造成严重损失时,供需双方应分析原因,明确责任,协商处理。

8.4复验时检验项目由供需双方协商确定。8.5复验时按原生产批组批。

8.6复验时的取样方法按GB/T143342006中6.2和6.3规定进行。8.7复验时症点含量的试样量增加一倍,其余同出厂检验。8.8复验可以由生产方、使用方共同取样检测,也可请法定检验机构仲裁,以复验数据为裁判依据,费用由责任方承担。

8.9公定质量计算按式(1),式(2):mi

1+R。

式中:

包装件的平均净质量,单位为千克(kg);每个包装件的净质量,单位为千克(kg);包装件的公定质量,单位为千克(kg);Ro—腈纶的公定回潮率,R=2%;

R—实测回潮率,%。

9标志、包装、运输和贮存

9.1标志

(1)

每包产品应标明如下内容:厂名、厂址、商标、产品标准号、产品规格标记、批号、等级、净质量、包号、生产日期。

GB/T16602—2008

9.2包装

9.2.1产品的包装应保证产品不受损伤,并便于贮存和运输。9.2.2产品单包净质量由生产单位自定。9.2.3产品包装材料应采用防潮、耐磨、不易燃烧的材质。9.3运输

在运输过程中要防止产品受潮、受污染。9.4贮存

9.4.1产品应存放在干燥、通风良好的仓库中,仓库中应设有消防设施。9.4.2不同批号、规格、等级的产品应分开存放。6bZxz.net

A.1原理

附录A

(规范性附录)

睛纶上色率试验方法

GB/T16602-2008

试样在染浴中,通过化学和物理吸附现象吸附染料,留下的残液用分光光度计在620nm波长下测其吸收值,残液的深浅与上色率成反比。A.2试剂和材料

A.2.1本方法所使用的试剂均系分析纯。A.2.1.1孔雀石绿染料,分子式C23H25CIN2,相对分子质量364.92。A.2.1.2乙酸钠。

A.2.1.3硫酸钠。

A.2.1.4乙酸。

表面活性剂1227(烷芳基季胺盐):活性物含量40%~45%。A.2.1.5

A.2.2去离子水,GB/T6682,三级。A.3仪器

可见光分光光度计,带有10mm玻璃比色m。A.3.2小型高温高压染样机。

天平,最小分度值0.1mg。

A.3.4容量瓶,100mL、1000mL、2000mL。A.3.5移液管,2mL、5mL、10mL、15mL。A.3.6烧杯,250mL。

A.3.7量筒,250mL。

A.3.8试剂瓶,3000mL。

A.4染液配制

A.4.1按GB/T603规定配制表A.1中规定浓度的乙酸钠、硫酸钠、乙酸、孔雀石绿染料、表面活性剂1227溶液。其中孔雀石绿染料溶液配制方法:称取2g孔雀石绿染料,精确到0.2mg,加1mL冰乙酸和少量去离子水,在50mL烧杯中溶解,倒人1000mL容量瓶中,稀释至刻度,配制成2g/L孔雀石绿染料溶液。

A.4.2·孔雀石绿混合染液配制方法:称取2g孔雀石绿染料,精确到0.2mg,加1mL冰乙酸和少量去离子水,在50mL烧杯中溶解,倒人2000mL容量瓶中;用移液管分别移取100mL乙酸钠(20g/L)、200mL硫酸钠(100g/L)、300mL乙酸(20mL/L)、200mL表面活性剂1227(20mL/L)至2000mL容量瓶中,用去离子水稀释至刻度,配制成1g/L孔雀石绿染液,配好的混合染液存储在棕色试剂瓶中。

注:混合染液应在暗处储存。配置14天以上,未用完的染料混合液应报废。A.4.3染浴浴比1:100,1g纤维的染液组成见表A.1。7

GB/T16602—2008

染液组分

乙酸钠(20g/L)

硫酸钠(100g/L)

乙酸(20mL/L)

孔雀石绿染料(2g/L)

表面活性剂1227(20mL/L))

去离子水

表A.11g纤维的染液组成

A.4.4根据纤维量按照表A.1比例配置成所需染液。A.5试样制备

A.5.1从实验室试验样品中随机取出2g左右纤维样品,并将纤维开松。积/mL

A.5.2按6.1.1和6.1.2规定进行预调湿和调湿,使试样达到吸湿平衡。试样回潮率在公定回潮率以下可不必进行预调湿。

A.6染色过程

染色过程见图A.1。

105℃,1h

70℃入染

A.7试验步骤

染色过程

水冷却至室温

A.7.1检查水位,向染样机内加去离子水到规定位置,开启加热开关及搅拌开关,将温度控制到70℃。

A.7.2将配制好的染液用移液管吸取15mL转移到染色管中(也可以根据纤维量按照表A.1比例吸取染液),再加入135mL去离子水,将染色管放人染样机中。A.7.3当温度达到70℃后,将开松后的纤维准确称取1.5g,精确到0.001g,放人染色管中(注意勿使纤维漂浮在染液表面,其中一只染色管中不放纤维作染前测试),盖上染样机盖子,拧紧螺丝,将温度设定在105℃,恒温染色1h。

A.7.4染色结束,关闭加热开关及搅拌开关取出染色管。A.7.5取出染色管中试样,使残液冷却至室温。5用移液管吸取3mL残液移人100mL容量瓶中,用去离子水稀释至刻度。A.7.6

空白。

在分光光度计上用10mm比色血、620nm波长分别测定残液、染液的吸光度,用去离子水作A.8计算

上色率w按式(A.1)计算。

式中:

A染液染前的吸光度;

A1——染后残液的吸光度。

计算结果按GB/T8170修约至整数位。A-Al

GB/T16602—2008

....(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T16602—2008

代替GB/T16602-—1996

晴纶短纤维和丝束

Acrylic stapleand tow

2008-08-06发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

本标准代替GB/T16602—1996《腈纶短纤维》。本标准与GB/T16602-1996相比,主要区别如下:标准名称由《睛纶短纤维》更改为《腈纶短纤维和丝束》。GB/T16602—2008

扩大和调整了适用范围,由原1.67dtex、3.33dtex、6.67dtex三个消光、半消光和有光睛纶短纤维,修改为单纤维线密度1.11dtex~11.11dtex的半消光、有光腈纶短纤维和睛纶丝束。增加了产品分类和标记。

要求中分别按腈纶短纤维和纶丝束规定性能项目和指标值,其中对腈纶短纤维指标修改如下:

。统一了各品种线密度偏差率指标值;断裂强度由控制下限修改为中心值加偏差,同时按名义线密度范围1.11dtex2.21dtex、o

2.22dtex~6.67dtex、6.68dtex~11.11dtex分三档规定最低指标值;断裂伸长率由上下限范围修改为中心值加偏差;。长度偏差率按名义长度≤76mm和>76mm分两档规定指标值;倍长纤维含量、卷曲数、疵点含量按名义线密度范围1.11dtex~2.21dtex、2.22dtex~o

11.11dtex分两档规定指标值;

。调整了倍长纤维含量指标值;。卷曲数单位由“个/10cm”改为“个/25mm”,指标由控制下限修改为中心值加偏差。。调整了症点含量指标值。

-增加了含油率试验方法(红外光谱仪法)。增加了二氧化钛含量试验方法。本标准的附录A、附录B和附录C为规范性附录。本标准由中国纺织工业协会提出。本标准由上海市纺织技术质量监督所归口。本标准起草单位:中国石化上海石油化工股份有限公司、中国石化股份有限公司齐鲁分公司睛纶厂。

本标准主要起草人:陈慧丽、李胸有、姜素芳、张玲、丁英、宋铮。本标准所代替标准的历次版本发布情况为:GB/T16602-1996。

1范围

睛纶短纤维和丝束

GB/T16602—2008

本标准规定了睛纶短纤维和丝束的分类、标记、要求、试验方法、检验规则及标志、包装、运输、贮存的要求。

本标准适用于以丙烯睛为主要单体的多元共聚物经湿法或干法纺丝工艺制得的半消光和有光纶短纤维和丝束。单纤维线密度在1.11dtex~11.11dtex范围内,其他规格、类型的腈纶短纤维和丝束可以参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T603化学试剂试验方法中所用制剂及制品的制备GB/T1250极限数值的表示方法和判定方法GB/T3291.1纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:通用GB/T4146纺织名词术语(化纤部分)GB/T6682

GB/T8170

分析实验室用水规格和试验方法数值修约规则

GB/T14334一2006化学纤维短纤维取样方法GB/T14335

GB/T14336

GB/T14337

GB/T14338

GB/T14339

化学纤维短纤维线密度试验方法短纤维长度试验方法

化学纤维

化学纤维

短纤维拉伸性能试验方法

化学纤维

短纤维卷曲性能试验方法

短纤维疵点试验方法

化学纤维

GB/T65042008

GB/T6503--2008

3术语和定义

化学纤维含油率试验方法

化学纤维回潮率试验方法

GB/T3291.1、GB/T3291.3和GB/T4146中确立的以及下列术语和定义适用于本标准。3.1

tproductlot

生产批

原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号,即大批号。3.2

检验批testlot

在一定的时间段内,为检验连续生产过程中产品质量的稳定性设置的批号。3.3

批样品lotsample

能代表整个检验批的包装件(或样品),用于抽取实验室样品的包装件(或样品)总和。1

GB/T16602-—2008

4分类和标记

4.1分类

4.1.1按消光剂(TiO2)的加人量分为半消光腈纶(TiOz含量0.10%~0.50%)和有光睛纶(TiO2含量小于0.05%)两类。

4.1.2按单纤维名义线密度划分,如1.11dtex、1.67dtex、2.22dtex、3.33dtex、5.56dtex、6.67dtex、11.11dtex等。

4.1.3按生产工艺分为湿法和干法,湿法工艺分为一步法和二步法。4.2产品规格标记

以生产工艺、光泽、名义线密度、(短纤维)名义长度/(丝束)名义千特数代号加以标识,其中生产工艺代号以罗马数字表示,具体规定为:湿法(一步法)工艺—I、湿法(二步法)工艺——Ⅱ、干法工艺

Ⅲ;光泽代号以大写英文字母表示,具体规定为:有光—…Y、半消光——X;其他代号由各生产单位自定。见图1。

(短纤维)名义长度/(丝束)名义千特数名义线密度

-光泽代号

-生产工艺代号

图1产品规格标记

示例1:“ⅢY11.11dtexX102mm”表示用干法工艺生产的名义线密度为11.11dtex、名义长度为102mm的有光睛纶短纤维。

示例2:“IX2.22dtex×100ktex\表示用湿法(一步法)工艺生产的名义线密度为2.22dtex,名义千特数为100ktex的半消光睛纶丝束。

5要求

5.1产品分等

产品分为优等品、一等品和合格品三个等级。5.2腈纶短纤维性能项目和指标值腈纶短纤维性能项目和指标值见表1。表1睛纶短纤维的性能项目和指标值性能项目

线密度偏差率/%

断裂强度+/(cN/dtex)

断裂伸长率/%

长度偏差率/%

倍长纤维含量/(mg/100g)

卷曲数/(个/25mm)

≤76mm

1.11 dtex~2.21 dtex

2.22 dtex~11.11 dtex

优等品

指标值

一等品

M2±10

合格品

M2±14

疵点含量/(mg/100g)

上色率d/%

性能项目

表1 (续)

1.11 dtex~2.21 dtex

2. 22 dtex~11.1l dtex

优等品

GB/T16602—2008

指标值

一等品

合格品

a断裂强度中心值Mi由各生产单位根据品种自定,断裂强度下限值:1.11dtex~2.21dtex不低于2.1cN/dtex、2.22dtex~6.67dtex不低于1.9cN/dtex.6.68dtex~11.11dtex不低于1.6cN/dtex。b断裂伸长率中心值Me由各生产单位根据品种自定。C卷曲数中心值M由各生产厂根据品种自定,卷曲数下限值:1.11dtex~2.21dtex不低于6个/25mm、2.22dtex~11.11dtex不低于5个/25mm。d上色率中心值M由各生产单位根据品种自定,5.3睛纶丝束性能项目和指标值

睛纶丝束性能项目和指标值见表2。表2睛纶丝束性能项目和指标值

性能项目

线密度偏差率/%

断裂强度+/(cN/dtex)

断裂伸长率/%

卷曲数/(个/25mm)

疵点含量/(mg/100g)

上色率/%

1.11 dtex~2.21 dtex

2.22 dtex~11.11 dtex

优等品

指标值

一等品

M2士10

合格品

Mz±14

a断裂强度中心值Mi由各生产单位根据品种自定,断裂强度下限值:1.11dtex~2.21dtex不低于2.1cN/dtex、2.22dtex~6.67dtex不低于1.9cN/dtex、6.68dtex~11.11dtex不低于1.6cN/dtex。b断裂伸长率中心值Mz由各生产单位根据品种自定。C卷曲数中心值M3由各生产厂根据品种自定。d上色率中心值M由各生产单位根据品种自定。5.4其他要求

5.4.1生产半消光品种时,生产单位应向用户提供二氧化钛含量的测试结果。二氧化钛含量也可根据用户使用要求协商调整。

5.4.2含油率、回潮率及用户需要且生产单位能够提供的测试指标,由生产单位提供数据。6试验方法

6.1通则

6.1.1预调湿、调湿和试验用标准大气预调湿用标准大气:温度不超过50℃,相对湿度5%~25%。调湿和试验用标准大气:温度(20士2)℃,相对湿度(65士5)%。3

GB/T16602—2008

6.1.2试样的调湿

批样品和实验室样品按GB/T14334一2006规定取得,超过公定回潮率时,样品在6.1.1规定的标准大气条件下预调湿30min,样品在公定回潮率以下,按6.1.1规定的调湿和试验用标准大气条件下平衡4h,也可采用快速调湿,快速调湿平衡时间为2h;如果是复验,则在6.1.1规定的标准大气条件下调湿平衡16h。

6.1.3取样

6.1.3.1纶短纤维

6.1.3.1.1批样品和实验室样品的抽取与制备按GB/T14334—2006中6.1或6.2规定执行。6.1.3.1.2试样的抽取

按GB/T14334-2006中6.3规定制备和抽取试样。在分试样过程中如发现倍长纤维或疵点时应栋出称量,按试样总量的质量比例折算后,加入该项一并计算倍长纤维含量或疵点含量。6.1.3.2晴纶丝束

6.1.3.2.1批样品的抽取

按GB/T14334—2006中6.1.1或6.2规定执行。6.1.3.2.2实验室样品的抽取

在每个批样品的丝头处,剪去受损的丝束,剪取1.0m~1.5m的丝束,立即放人密闭容器中。6.1.3.2.3试样的制备

根据需要将取回的实验室样品剪成长度适宜的短纤维,按GB/T14334一2006中6.3规定制备和抽取试样。在分试样过程中如发现有疵点时应栋出称量,按试样总量的质量比例折算后加入该项一并计算。

6.2线密度偏差率的测定

按GB/T14335规定进行。

6.3断裂强度和断裂伸长率的测定按GB/T14337规定进行。

6.4症点含量的测定

按GB/T14339规定进行。

6.5倍长纤维含量和长度偏差率的测定按GB/T14336规定进行。

6.6卷曲数的测定

按GB/T14338规定进行。

6.7上色率的测定

按附录A规定进行。

6.8含油率的测定

按GB/T65042008中A法(萃取法)或附录B规定进行。6.9回潮率的测定

按GB/T6503规定进行。

二氧化钛含量的测定

按附录C规定进行。

7检验规则

7.1检验项目

5.2、5.3中所有项目均为出厂检验项目。4

7.2组批规则

GB/T16602--2008

7.2.1在一定范国内采用随机取样组成检验批。个生产批可由一个检验批组成,也可由若干个检验批组成。

7.2.2生产上发生波动或遇特殊情况时,应将该部分产品单独组成检验批。7.3取样

按6.1.3规定进行。

7.4结果评定

7.4.1产品评定:测定值或计算值按GB/T1250中修约值比较法与表中的极限数值比较进行评定,以性能项目中最低等级定为该批产品的等级。7.4.2在正常情况下,各试样测试数据以一次为准,不应复测。如遇到操作及仪器上出现异常,应采取措施后,由测试人员在原试样中取样复测一次,并以复测数据为准。7.4.3回潮率超过4%后,应征得使用单位同意,产品方可销售出厂。7.4.4二氧化钛含量为大于等于0.05%、小于0.10%时,应征得使用单位同意,产品方可销售出厂。8·复验规则

8.1货批到收货方时,应及时检查包装件的外包装质量、件数、净质量与货单是否相符。如由于运输或贮存过程中号起的质量问题,需查明原因,由责在方负责。8.2三个月内,如发现产品性能质量不符合质量报告单时可提交复验。若该批产品的数量使用了三分之一以上时,复验结果仅代表剩余货批质量。8.3如果是由于该批产品质量影响了后加工产品质量,并造成严重损失时,供需双方应分析原因,明确责任,协商处理。

8.4复验时检验项目由供需双方协商确定。8.5复验时按原生产批组批。

8.6复验时的取样方法按GB/T143342006中6.2和6.3规定进行。8.7复验时症点含量的试样量增加一倍,其余同出厂检验。8.8复验可以由生产方、使用方共同取样检测,也可请法定检验机构仲裁,以复验数据为裁判依据,费用由责任方承担。

8.9公定质量计算按式(1),式(2):mi

1+R。

式中:

包装件的平均净质量,单位为千克(kg);每个包装件的净质量,单位为千克(kg);包装件的公定质量,单位为千克(kg);Ro—腈纶的公定回潮率,R=2%;

R—实测回潮率,%。

9标志、包装、运输和贮存

9.1标志

(1)

每包产品应标明如下内容:厂名、厂址、商标、产品标准号、产品规格标记、批号、等级、净质量、包号、生产日期。

GB/T16602—2008

9.2包装

9.2.1产品的包装应保证产品不受损伤,并便于贮存和运输。9.2.2产品单包净质量由生产单位自定。9.2.3产品包装材料应采用防潮、耐磨、不易燃烧的材质。9.3运输

在运输过程中要防止产品受潮、受污染。9.4贮存

9.4.1产品应存放在干燥、通风良好的仓库中,仓库中应设有消防设施。9.4.2不同批号、规格、等级的产品应分开存放。6bZxz.net

A.1原理

附录A

(规范性附录)

睛纶上色率试验方法

GB/T16602-2008

试样在染浴中,通过化学和物理吸附现象吸附染料,留下的残液用分光光度计在620nm波长下测其吸收值,残液的深浅与上色率成反比。A.2试剂和材料

A.2.1本方法所使用的试剂均系分析纯。A.2.1.1孔雀石绿染料,分子式C23H25CIN2,相对分子质量364.92。A.2.1.2乙酸钠。

A.2.1.3硫酸钠。

A.2.1.4乙酸。

表面活性剂1227(烷芳基季胺盐):活性物含量40%~45%。A.2.1.5

A.2.2去离子水,GB/T6682,三级。A.3仪器

可见光分光光度计,带有10mm玻璃比色m。A.3.2小型高温高压染样机。

天平,最小分度值0.1mg。

A.3.4容量瓶,100mL、1000mL、2000mL。A.3.5移液管,2mL、5mL、10mL、15mL。A.3.6烧杯,250mL。

A.3.7量筒,250mL。

A.3.8试剂瓶,3000mL。

A.4染液配制

A.4.1按GB/T603规定配制表A.1中规定浓度的乙酸钠、硫酸钠、乙酸、孔雀石绿染料、表面活性剂1227溶液。其中孔雀石绿染料溶液配制方法:称取2g孔雀石绿染料,精确到0.2mg,加1mL冰乙酸和少量去离子水,在50mL烧杯中溶解,倒人1000mL容量瓶中,稀释至刻度,配制成2g/L孔雀石绿染料溶液。

A.4.2·孔雀石绿混合染液配制方法:称取2g孔雀石绿染料,精确到0.2mg,加1mL冰乙酸和少量去离子水,在50mL烧杯中溶解,倒人2000mL容量瓶中;用移液管分别移取100mL乙酸钠(20g/L)、200mL硫酸钠(100g/L)、300mL乙酸(20mL/L)、200mL表面活性剂1227(20mL/L)至2000mL容量瓶中,用去离子水稀释至刻度,配制成1g/L孔雀石绿染液,配好的混合染液存储在棕色试剂瓶中。

注:混合染液应在暗处储存。配置14天以上,未用完的染料混合液应报废。A.4.3染浴浴比1:100,1g纤维的染液组成见表A.1。7

GB/T16602—2008

染液组分

乙酸钠(20g/L)

硫酸钠(100g/L)

乙酸(20mL/L)

孔雀石绿染料(2g/L)

表面活性剂1227(20mL/L))

去离子水

表A.11g纤维的染液组成

A.4.4根据纤维量按照表A.1比例配置成所需染液。A.5试样制备

A.5.1从实验室试验样品中随机取出2g左右纤维样品,并将纤维开松。积/mL

A.5.2按6.1.1和6.1.2规定进行预调湿和调湿,使试样达到吸湿平衡。试样回潮率在公定回潮率以下可不必进行预调湿。

A.6染色过程

染色过程见图A.1。

105℃,1h

70℃入染

A.7试验步骤

染色过程

水冷却至室温

A.7.1检查水位,向染样机内加去离子水到规定位置,开启加热开关及搅拌开关,将温度控制到70℃。

A.7.2将配制好的染液用移液管吸取15mL转移到染色管中(也可以根据纤维量按照表A.1比例吸取染液),再加入135mL去离子水,将染色管放人染样机中。A.7.3当温度达到70℃后,将开松后的纤维准确称取1.5g,精确到0.001g,放人染色管中(注意勿使纤维漂浮在染液表面,其中一只染色管中不放纤维作染前测试),盖上染样机盖子,拧紧螺丝,将温度设定在105℃,恒温染色1h。

A.7.4染色结束,关闭加热开关及搅拌开关取出染色管。A.7.5取出染色管中试样,使残液冷却至室温。5用移液管吸取3mL残液移人100mL容量瓶中,用去离子水稀释至刻度。A.7.6

空白。

在分光光度计上用10mm比色血、620nm波长分别测定残液、染液的吸光度,用去离子水作A.8计算

上色率w按式(A.1)计算。

式中:

A染液染前的吸光度;

A1——染后残液的吸光度。

计算结果按GB/T8170修约至整数位。A-Al

GB/T16602—2008

....(A.1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。