GB/T 13758-2008

基本信息

标准号: GB/T 13758-2008

中文名称:粘胶长丝

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-08-06

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:695895

相关标签: 粘胶

标准分类号

标准ICS号:纺织和皮革技术>>纺织纤维>>59.060.20人造纤维

中标分类号:纺织>>化学纤维>>W52化学纤维

关联标准

替代情况:替代GB/T 13758-1992

出版信息

出版社:中国标准出版社

页数:12页

标准价格:14.0 元

计划单号:20062146-T-608

出版日期:2009-05-01

相关单位信息

首发日期:1992-08-14

起草人:陈洁龄、谷丽娜、刘初峰、李蓉玲、贾素芬

起草单位:保定天鹅股份有限公司、新乡化纤股份有限公司、宜宾丝丽雅集团海丝特纤维有限公司

归口单位:上海市纺织技术监督所

提出单位:中国纺织工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国纺织工业协会

标准简介

本标准规定了粘胶长丝的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存的要求。本标准适用于以棉浆或木浆为原料生产的粘胶长丝。本标准适用于线密度在66.7dtex~333.3dtex粘胶长丝品质的鉴定和验收。原液着色丝、线密度在66.7dtex以下及333.3dtex以上可参照使用。 GB/T 13758-2008 粘胶长丝 GB/T13758-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 59.060.20

中华人民共和国国家标准

GB/T13758--2008

代替GB/T13758--1992

粘胶长丝

Viscose filament yarn

2008-08-06发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施bzxZ.net

中华人民共和国

国家标准

粘胶长丝

GB/T13758—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net,cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

印张0.75字数17千字

开本880×12301/16

2008年10月第一版2008年10月第一次印刷书号:155066·1-34083

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准代替GB/T13758—1992《粘胶长丝》。本标准与GB/T13758—1992相比主要变化如下:GB/T13758—2008

适用范围中线密度由66.7dtex~166.7dtex扩展为66.7dtex~333.3dtex。一产品分类和标识部分:粘胶产品分类由有光丝、消光丝、漂白丝改为有光丝、消光丝、着色丝。技术要求部分:

产品分等由原来的优等、一等、二等、三等改为优等、等、合格品;干断裂强度、湿断裂强度、干断裂伸长变异系数(CV)、线密度变异系数(CV)指标值有一定幅度提高。

附录A中外观疵点检验(第A,2章):外观疵点评定项目中对毛丝、成型、甩尾和夹丝进行了修订和补充。

各项指标的测试方法均执行相应的方法标准。本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。本标准由上海市纺织技术监督所归口。本标准起草单位:保定天鹅股份有限公司、新乡化纤股份有限公司、宜宾丝丽雅集团海丝特纤维有限公司。

本标准主要起草人:陈洁龄、谷丽娜、刘初峰、李蓉玲、贾素芬。本标准所代替标准的历次版本发布情况为:GB/T13758--1992。

1范围

粘胶长丝

GB/T13758—2008

本标准规定了粘胶长丝的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存的要求。

本标准适用于以棉浆或木浆为原料生产的粘胶长丝。本标准适用于线密度在66.7dtex~333.3dtex粘胶长丝品质的鉴定和验收。原液着色丝、线密度在66.7dtex以下及333.3dtex以上可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1250极限数值的表示方法和判定方法GB/T3291.1纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:通用GB/T4146

纺织名词术语(化纤部分)

GB/T6502

GB/T6503

GB/T6504

GB/T6529

GB/T8170

GB/T14343

GB/T14344

GB/T14345

FZ/T50014

化学纤维长丝取样方法

化学纤维回潮率试验方法

化学纤维含油率试验方法

纺织品调湿和试验用标准大气

数值修约规则

化学纤维长丝线密度试验方法

化学纤维

长丝拉伸性能试验方法

长丝抢度试验方法

化学纤维

纤维素化学纤维残硫量测定方法直接碘量法FZ/T50015

5粘胶长丝染色均匀度试验和评定3术语和定义

GB/T3291.1、GB/T3291.3和GB/T4146中确立的以及下列术语和定义适用于本标准。3.1

生产批productlot

原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号。3.2

检验批testlot

为检验连续生产过程中产品质量的稳定性,在一定范围内周期性取样的试验批。4产品分类和标识

4.1按生产时消光剂或色浆添加量的不同,粘胶长丝产品分为有光丝、消光丝、着色丝。1

GB/T13758--2008

产品规格以线密度(dtex)和单丝根数(f)表示。例如线密度为133.3dtex,单丝根数为30f的长丝,规格表示为133.3dtex/30f。4.3产品型号按生产时采用的浆、产品规格、生产工艺来标识。例如:133.3dtex/30f棉浆(有光)粘胶长丝。

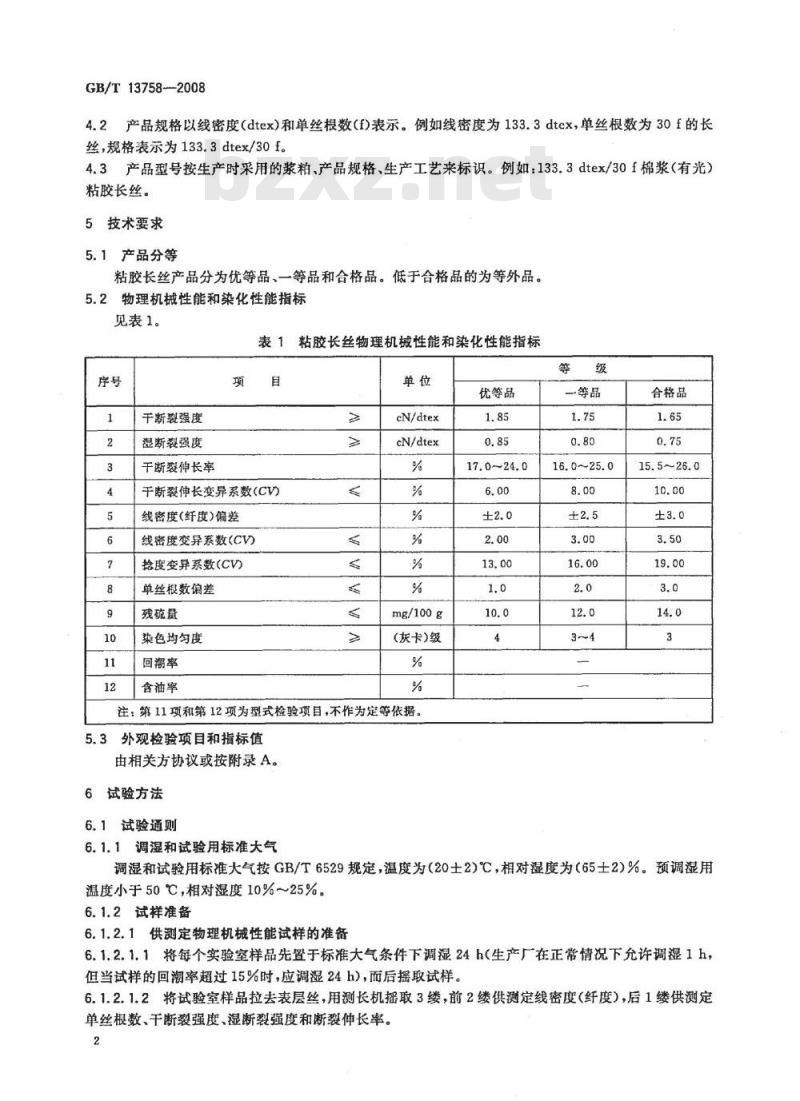

5技术要求

5.1产品分等

粘胶长丝产品分为优等品、一等品和合格品。低于合格品的为等外品。5.2物理机械性能和染化性能指标见表1。

表1粘胶长丝物理机械性能和染化性能指标序号

干断裂强度

湿断裂强度

干断裂伸长率

干断裂伸长变异系数(CV)

线密度(纤度)偏差

线密度变异系数(CV)

抢度变异系数(CV)

单丝根数偏差

残硫量

染色均匀度

回潮率

含油率

cN/dtex

eN/dtex

mg/100g

(灰卡)级

注:第11项和第12项为型式检验项目,不作为定等依据。5.3

外观检验项目和指标值

由相关方协议或按附录A。

6试验方法

6.1试验通则

6.1.1调湿和试验用标准大气

优等品

17.0~24.0

一等品

16.0~25.0

合格品

15.5~26.0

调湿和试验用标准大气按GB/T6529规定,温度为(20士2)℃,相对湿度为(65士2)%。预调湿用温度小于50℃,相对湿度10%~25%。6.1.2试样准备

6.1.2.1供测定物理机械性能试样的准备6.1.2.1.1将每个实验室样品先置于标准大气条件下调湿24h(生产厂在正常情况下允许调湿1h,但当试样的回潮率超过15%时,应调湿24 h),而后摇取试样。6.1.2.1.2将试验室样品拉去表层丝,用测长机摇取3缕,前2缕供测定线密度(纤度),后1缕供测定单丝根数、干断裂强度、湿断裂强度和断裂伸长率。2

GB/T13758—2008

6.1.2.1.3供测定线密度的2缕丝和供测定干断裂强度及伸长的1缕丝,应先在温度为50℃的烘箱内烘至低于公定回潮率(生产厂可在70℃条件下烘30min),然后放在标准大气条件下吸湿2h~6h,使丝缕吸湿充分达到吸湿平衡。6.1.2.1.4测定抢度的试样直接从试验室样品上取得。6.1.2.2测定残硫量试样的准备

将样品剪碎(长约2cm),均匀混合,装入磨口瓶保持水分。6.2线密度和单丝根数

剥去每个实验室样品的表层丝,按GB/T14343执行。6.3断裂强度和断裂伸长率

剥去每个实验室样品的表层丝,按GB/T14344执行。6.4抢度

按GB/T14345执行。

6.5残硫量

按FZ/T50014执行。

6.6染色均匀性

按FZ/T50015执行,按GB/T250进行评级。6.7回潮率

按GB/T6503执行。

6.8含油率

按GB/T6504执行。

6.9数值修约

按照GB/T8170执行。

7检验规则

7.1检验类型

表1中所有的项目均为出厂检验项目。7.2检验项目

7.2.1性能项目按表1要求,并按第6章规定的试验方法进行检验。7.2.2外观检验项目按5.3规定,并按附录A规定检验。7.3组批规则

在一定范围内采用周期性取样组成检验批。一个生产批可由一个检验批组成,也可由若干检验批组成。

7.4取样规定

7.4.1表1中各检验项目的实验室样品取样按GB/T6502规定执行。7.4.2外观项目为全数检验。检验外观疵点时,应逐筒(绞、饼)检验定等。7.5结果评定

7.5.1一批产品的物理机械性能和染化性能的等级,是根据表1逐项评定,其等级分别按GB/T1250中的修约值比较法,以最低的等级定等并作为该批产品的最高等级。7.5.2一批产品中每只丝筒、丝绞、丝饼的外观质量,是根据附录A的表A.1、表A.2、表A.3逐项评定,其等级分别按GB/T1250中的修约值比较法,以最低的等级定等并作为该批产品中每个丝简的等级。

7.5.3一批产品中每只丝筒(绞、饼出厂的等级,按物理机械性能和染化性能及外观疵点所评定结果中最低的等级定等。

GB/T13758-2008

7.5.4各试样测试数据以一次为准不允许复测。如测试人员发现操作上,仪器上的异常,应在采取措施后由测试人员在原试验室样品中取样自行重做一次,并以重做的数据为检测结果。8复验规则

8.1货批到收货方时,应及时检查包装件的外包装质量、件数、净质量与货单是否相符。如由于运输或贮存过程中引起的质量问题,需查明原因,由责任方负责。8.2三个月内,如发现产品性能质量不符合质量报告单时可提交复验。若该批产品的数量使用了三分之一以上时,不得申请复验。

8.3对于生产户出广一年内的产品,如果在使用过程中,由手该批产品质量影响了后加工产品质量,并造成严重损失时,供需双方应分析原因、明确责任、协商处理。8.4复验时检验项目同7.2检验项目规定。8.5复验时按原生产批组批。

8.6复验时的取样方法,按GB/T6502取样方法执行。8.7复验可以由生产方、使用方共同取样检测,也可请法定检验机构仲裁。复验结果评定按7.5评定方法执行。以复验数据为裁判依据,费用由责任方承担。8.8复验结果为最终结果。生产方对经复验处理后的货批不再承担责任。8.9验收时公定质量计算如式(1),式(2):N

包装件的平均净质量,单位为千克(kg);每个包装件的净质量,单位为千克(kg);m——包装件的公定质量,单位为千克(kg);R。——粘胶长丝的公定回潮率,R。=13%;R——实测回潮率,%。

-(1)

...(2)

净重是指丝筒扣除筒管和包装纸的重量;丝饼扣除袜套和丝饼小腰的重量;筒管、包装纸、袜套及丝饼小腰的重量均以实际重量平均计算。9标志、包装、运输和赔存

9.1标志

9.1.1箱上标记:印刷厂名、厂址、商标、产品名称、产品标准号、防潮、防晒、正倒标志和搬运要求等字样。

9.1.2贴牢箱外标签,其上注明品种、规格、等级、批号、箱号、公定质量和实际重量、原料、人库日期及质检员工号。

9.2包装

9.2.1粘胶长丝产品分为筒装、绞装和饼装,同批产品的丝筒、丝绞和丝饼重量力求一致。9.2.2产品的包装应牢固、安全、防潮和便于运输,确保产品不受损伤。9.2.3不同批号、品种、等级和规格的产品应分别包装。9.2.4包装时产品的回潮率应在8%~15%之内,超出时应调湿到规定范围后方准包装。4

9.3运输

运输中要轻放,禁止损坏外包装和受潮。GB/T13758--2008

9.4贮存

本产品应按批入库堆放,贮存在干燥、清洁的仓库中,不准露天堆放,贮存时勿倒置、忌超高,以保护产品质量不受损伤。

GB/T13758-2008

A.1外观疵点项目及指标值

见表A.1~表A.3。

松紧圈

外观点检验

A.2.1设备

附录A

(规范性附录)

粘胶长丝外观症点的检验方法

筒装丝外观底点项目及指标值

(对照标样)

个/万米

个/万米

个/筒

优等品

轻微不匀

一等品

轻微不勾

绞装丝外观疵点项目及指标值

优等品

(对照标样)

个/万米

个/万米

(对照标样)

一等品

轻微不匀

饼装丝外观症点项目及指标值

(对照标样)

个/侧表面

(对照标样)

分级台、分级架、各类型标样。6

优等品

一等品

合格品

较不勾

较明显

合格品

较不匀

较明显

合格品

稍不匀

较明显

A.2.2照明条件

GB/T13758-—2008

灯光用乳白日光灯两支平行照明,周围无散射光,灯罩内为白塘瓷或刷以无光白漆。分级照度为400lx,目测距离为30cm~40cm(检验丝筒毛丝时为20cm~25cm),观察角度为40°~60°(检查丝筒毛丝时与目光平行)。

A.2.3检验方法

A.2.3.1筒装丝:将丝筒大头立于分级台中心并转动一周,观察简子的小头,然后将丝筒倒置按同法观察大头,接着用双手将筒子托起使大头丝面与目光成水平,徐徐转动一周,检查毛丝。最后再将丝筒侧面水平转动一周,观察其侧表面,检查白节丝时,可将丝简倾斜观察,观察时对照标样,按本附录中表A.1指标记录外观疵点。

A.2.3.2绞装丝:将丝绞穿在分级架上,抖开丝绞达最宽幅度,用手将丝绞拉直与水平面的角度成45~60°,同时将丝绞转动一周进行观察,然后将丝绞翻转同上法再观察内层,观察时对照标样,按本附录中表A,2的指标记录外观疵点。A.2.3.3饼装丝:将丝饼置于分级台(架)中间,双手轻轻打开纸套,观察其侧表面及端面,然后转至另一侧面和端面,观察时对照标样,按本附录中表A,3指标记录外观疵点,检查后将纸套包好,注意不损坏丝饼的机械形态。

A.2.4外观症点的评定

A.2.4.1色泽:是指一个丝筒简(绞、饼)的表面和各简(绞、饼)之间的颜色和光泽均匀情况,筒装丝和绞装丝包括有乳白丝、白点丝、白节丝等疵点;饼装丝包括丝饼表面的黄斑、褐斑、黑斑等疵点。凡丝简表面有不明显的颜色不匀时称之为轻微不匀,与标样进行对比评定。如有黄、揭、黑斑时作为等外品。

凡每绞丝内部有颜色不匀时与标样进行对比评定,如有白点丝时作为等外品。凡丝饼丝层之间有不明显的颜色不匀时称之为轻微不勾,与标样进行对比评定。如有黄、褐、黑斑时作为等外品。

凡各丝简(绞、饼)之间有色差时,按每个丝筒(绞、饼)内部的色差处理。原则上每季度的第一批产品更换标样。注1:乳白丝是指有光丝呈现半光丝或无光丝光泽的丝条。注2:白点丝是指有光丝丝条中现半光或无光丝光泽的小点丝。注3:白节丝是指乳白丝分节段出现的丝节。A.2.4.2毛丝:是指丝条受伤呈毛茸现象或单丝断裂丝头凸出于复丝表面,检验丝筒时以严重的一头定等。绞装丝数其整绞的毛丝个数,饼装丝为保持丝饼的机械形态和便于观察,视其丝饼的侧表面毛丝数。

凡丝筒大头有3mm以下的萍毛丝时形成半圈者为不合格品;茸毛丝虽不成圈,但在大头表面分布较广较密者亦为不合格品;丝筒大头有环形毛丝者(单丝未断)形成弧形,其矢长超过3mm者按毛丝计数;凡丝筒侧表面有毛丝与丝筒大小头毛丝一样考核,以严重的定等。若在端面有较严重的毛丝时不应出厂。长度未超过3mm的毛丝(包括矢长未超过3mm的环形毛丝)根数在大于20根时(含矢长超过3mm),降为合格品。一根受伤的丝条,单丝未全断,按毛丝计数。A.2.4.3结头:是指丝条断裂后的接结,检验时,筒装丝从小头直接数出,其结头应摆在丝筒简小头端面;绞装丝从内外两层数出,如有断头未接或错接者定为等外品。A.2.4.4污染:是指油丝、锈丝以及不能用水洗去的污斑点。检验时,筒装丝量其表面上污染的总面积,不超过6mm时为稍明显;不超过8mm时为较明显。绞装丝数其根数和量其总长度,3根以下或总长短于20mm时为稍明显;7根以下或总长短于40mm时为较明显。饼装丝按丝饼表面污染总面积计,小于6mm为稍明显,小于8mm为较明显。A.2.4.5卷曲:是指丝条在生成时形成的规则性弯曲和折皱点,检验丝绞、丝饼时,分别与标样对比,GB/T13758-—2008

明显卷曲的丝饼为等外品。

A.2.4.6成型:是指丝简(饼)丝层的卷绕整齐情况,检验时不可用手压试。凡筒装丝丝筒纸管两头均应突出丝面、丝层的凹凸处最高和最低相差7mm时为合格品凹凸处相差小于或等于3mm时为一等品,大于3mm时为合格品。当丝层与简管平齐时为合格品。筒管松动时降为合格品。凡丝筒内外层有明显的两层松紧层时为较好,有三层松紧层为稍差,超过三层松紧层时为较差。

凡饼装丝两端平齐称之为好,出现不明显的大小头称之为稍差,出现明显的大小头称之为较差,丝饼表层出现羽毛丝和内层出现尾巴丝均作为等外品。A.2.4.7跳丝:是指丝简大头出现失长超过5mm的丝段,检验时从丝简大头数出。凡出现矢长超过5mm的大网状跳丝,其量占大头面积的二分之一及以上者均为不合格品,凡失长小于或等于5mm的网状跳丝最高定为合格品。A.2.4.8松紧圈:是指一束丝绞内外层丝束的卷绕松紧情况。检验时执行本附录表A.2中的指标。凡出现5根以上松紧丝条,圈距相差为40mm及以上时作为等外品。A.2.4.9脆断丝:是指丝简(绞、饼)由于在生产过程中处理不当,形成的发脆而易断的长丝。A.2.4.10筒管内侧必须留有“甩尾”丝头,否则降为合格品。丝筒上发现有夹丝时,降为合格品。A.2.4.11

版权专有侵权必究

书号:155066·1-34083

GB/T13758-2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T13758--2008

代替GB/T13758--1992

粘胶长丝

Viscose filament yarn

2008-08-06发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施bzxZ.net

中华人民共和国

国家标准

粘胶长丝

GB/T13758—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net,cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印剧各地新华书店经销

印张0.75字数17千字

开本880×12301/16

2008年10月第一版2008年10月第一次印刷书号:155066·1-34083

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

本标准代替GB/T13758—1992《粘胶长丝》。本标准与GB/T13758—1992相比主要变化如下:GB/T13758—2008

适用范围中线密度由66.7dtex~166.7dtex扩展为66.7dtex~333.3dtex。一产品分类和标识部分:粘胶产品分类由有光丝、消光丝、漂白丝改为有光丝、消光丝、着色丝。技术要求部分:

产品分等由原来的优等、一等、二等、三等改为优等、等、合格品;干断裂强度、湿断裂强度、干断裂伸长变异系数(CV)、线密度变异系数(CV)指标值有一定幅度提高。

附录A中外观疵点检验(第A,2章):外观疵点评定项目中对毛丝、成型、甩尾和夹丝进行了修订和补充。

各项指标的测试方法均执行相应的方法标准。本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。本标准由上海市纺织技术监督所归口。本标准起草单位:保定天鹅股份有限公司、新乡化纤股份有限公司、宜宾丝丽雅集团海丝特纤维有限公司。

本标准主要起草人:陈洁龄、谷丽娜、刘初峰、李蓉玲、贾素芬。本标准所代替标准的历次版本发布情况为:GB/T13758--1992。

1范围

粘胶长丝

GB/T13758—2008

本标准规定了粘胶长丝的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存的要求。

本标准适用于以棉浆或木浆为原料生产的粘胶长丝。本标准适用于线密度在66.7dtex~333.3dtex粘胶长丝品质的鉴定和验收。原液着色丝、线密度在66.7dtex以下及333.3dtex以上可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T250纺织品色牢度试验评定变色用灰色样卡GB/T1250极限数值的表示方法和判定方法GB/T3291.1纺织纺织材料性能和试验术语第1部分:纤维和纱线GB/T3291.3纺织纺织材料性能和试验术语第3部分:通用GB/T4146

纺织名词术语(化纤部分)

GB/T6502

GB/T6503

GB/T6504

GB/T6529

GB/T8170

GB/T14343

GB/T14344

GB/T14345

FZ/T50014

化学纤维长丝取样方法

化学纤维回潮率试验方法

化学纤维含油率试验方法

纺织品调湿和试验用标准大气

数值修约规则

化学纤维长丝线密度试验方法

化学纤维

长丝拉伸性能试验方法

长丝抢度试验方法

化学纤维

纤维素化学纤维残硫量测定方法直接碘量法FZ/T50015

5粘胶长丝染色均匀度试验和评定3术语和定义

GB/T3291.1、GB/T3291.3和GB/T4146中确立的以及下列术语和定义适用于本标准。3.1

生产批productlot

原料、化工料、辅料、工艺条件、产品规格相同,连续生产的产品批号。3.2

检验批testlot

为检验连续生产过程中产品质量的稳定性,在一定范围内周期性取样的试验批。4产品分类和标识

4.1按生产时消光剂或色浆添加量的不同,粘胶长丝产品分为有光丝、消光丝、着色丝。1

GB/T13758--2008

产品规格以线密度(dtex)和单丝根数(f)表示。例如线密度为133.3dtex,单丝根数为30f的长丝,规格表示为133.3dtex/30f。4.3产品型号按生产时采用的浆、产品规格、生产工艺来标识。例如:133.3dtex/30f棉浆(有光)粘胶长丝。

5技术要求

5.1产品分等

粘胶长丝产品分为优等品、一等品和合格品。低于合格品的为等外品。5.2物理机械性能和染化性能指标见表1。

表1粘胶长丝物理机械性能和染化性能指标序号

干断裂强度

湿断裂强度

干断裂伸长率

干断裂伸长变异系数(CV)

线密度(纤度)偏差

线密度变异系数(CV)

抢度变异系数(CV)

单丝根数偏差

残硫量

染色均匀度

回潮率

含油率

cN/dtex

eN/dtex

mg/100g

(灰卡)级

注:第11项和第12项为型式检验项目,不作为定等依据。5.3

外观检验项目和指标值

由相关方协议或按附录A。

6试验方法

6.1试验通则

6.1.1调湿和试验用标准大气

优等品

17.0~24.0

一等品

16.0~25.0

合格品

15.5~26.0

调湿和试验用标准大气按GB/T6529规定,温度为(20士2)℃,相对湿度为(65士2)%。预调湿用温度小于50℃,相对湿度10%~25%。6.1.2试样准备

6.1.2.1供测定物理机械性能试样的准备6.1.2.1.1将每个实验室样品先置于标准大气条件下调湿24h(生产厂在正常情况下允许调湿1h,但当试样的回潮率超过15%时,应调湿24 h),而后摇取试样。6.1.2.1.2将试验室样品拉去表层丝,用测长机摇取3缕,前2缕供测定线密度(纤度),后1缕供测定单丝根数、干断裂强度、湿断裂强度和断裂伸长率。2

GB/T13758—2008

6.1.2.1.3供测定线密度的2缕丝和供测定干断裂强度及伸长的1缕丝,应先在温度为50℃的烘箱内烘至低于公定回潮率(生产厂可在70℃条件下烘30min),然后放在标准大气条件下吸湿2h~6h,使丝缕吸湿充分达到吸湿平衡。6.1.2.1.4测定抢度的试样直接从试验室样品上取得。6.1.2.2测定残硫量试样的准备

将样品剪碎(长约2cm),均匀混合,装入磨口瓶保持水分。6.2线密度和单丝根数

剥去每个实验室样品的表层丝,按GB/T14343执行。6.3断裂强度和断裂伸长率

剥去每个实验室样品的表层丝,按GB/T14344执行。6.4抢度

按GB/T14345执行。

6.5残硫量

按FZ/T50014执行。

6.6染色均匀性

按FZ/T50015执行,按GB/T250进行评级。6.7回潮率

按GB/T6503执行。

6.8含油率

按GB/T6504执行。

6.9数值修约

按照GB/T8170执行。

7检验规则

7.1检验类型

表1中所有的项目均为出厂检验项目。7.2检验项目

7.2.1性能项目按表1要求,并按第6章规定的试验方法进行检验。7.2.2外观检验项目按5.3规定,并按附录A规定检验。7.3组批规则

在一定范围内采用周期性取样组成检验批。一个生产批可由一个检验批组成,也可由若干检验批组成。

7.4取样规定

7.4.1表1中各检验项目的实验室样品取样按GB/T6502规定执行。7.4.2外观项目为全数检验。检验外观疵点时,应逐筒(绞、饼)检验定等。7.5结果评定

7.5.1一批产品的物理机械性能和染化性能的等级,是根据表1逐项评定,其等级分别按GB/T1250中的修约值比较法,以最低的等级定等并作为该批产品的最高等级。7.5.2一批产品中每只丝筒、丝绞、丝饼的外观质量,是根据附录A的表A.1、表A.2、表A.3逐项评定,其等级分别按GB/T1250中的修约值比较法,以最低的等级定等并作为该批产品中每个丝简的等级。

7.5.3一批产品中每只丝筒(绞、饼出厂的等级,按物理机械性能和染化性能及外观疵点所评定结果中最低的等级定等。

GB/T13758-2008

7.5.4各试样测试数据以一次为准不允许复测。如测试人员发现操作上,仪器上的异常,应在采取措施后由测试人员在原试验室样品中取样自行重做一次,并以重做的数据为检测结果。8复验规则

8.1货批到收货方时,应及时检查包装件的外包装质量、件数、净质量与货单是否相符。如由于运输或贮存过程中引起的质量问题,需查明原因,由责任方负责。8.2三个月内,如发现产品性能质量不符合质量报告单时可提交复验。若该批产品的数量使用了三分之一以上时,不得申请复验。

8.3对于生产户出广一年内的产品,如果在使用过程中,由手该批产品质量影响了后加工产品质量,并造成严重损失时,供需双方应分析原因、明确责任、协商处理。8.4复验时检验项目同7.2检验项目规定。8.5复验时按原生产批组批。

8.6复验时的取样方法,按GB/T6502取样方法执行。8.7复验可以由生产方、使用方共同取样检测,也可请法定检验机构仲裁。复验结果评定按7.5评定方法执行。以复验数据为裁判依据,费用由责任方承担。8.8复验结果为最终结果。生产方对经复验处理后的货批不再承担责任。8.9验收时公定质量计算如式(1),式(2):N

包装件的平均净质量,单位为千克(kg);每个包装件的净质量,单位为千克(kg);m——包装件的公定质量,单位为千克(kg);R。——粘胶长丝的公定回潮率,R。=13%;R——实测回潮率,%。

-(1)

...(2)

净重是指丝筒扣除筒管和包装纸的重量;丝饼扣除袜套和丝饼小腰的重量;筒管、包装纸、袜套及丝饼小腰的重量均以实际重量平均计算。9标志、包装、运输和赔存

9.1标志

9.1.1箱上标记:印刷厂名、厂址、商标、产品名称、产品标准号、防潮、防晒、正倒标志和搬运要求等字样。

9.1.2贴牢箱外标签,其上注明品种、规格、等级、批号、箱号、公定质量和实际重量、原料、人库日期及质检员工号。

9.2包装

9.2.1粘胶长丝产品分为筒装、绞装和饼装,同批产品的丝筒、丝绞和丝饼重量力求一致。9.2.2产品的包装应牢固、安全、防潮和便于运输,确保产品不受损伤。9.2.3不同批号、品种、等级和规格的产品应分别包装。9.2.4包装时产品的回潮率应在8%~15%之内,超出时应调湿到规定范围后方准包装。4

9.3运输

运输中要轻放,禁止损坏外包装和受潮。GB/T13758--2008

9.4贮存

本产品应按批入库堆放,贮存在干燥、清洁的仓库中,不准露天堆放,贮存时勿倒置、忌超高,以保护产品质量不受损伤。

GB/T13758-2008

A.1外观疵点项目及指标值

见表A.1~表A.3。

松紧圈

外观点检验

A.2.1设备

附录A

(规范性附录)

粘胶长丝外观症点的检验方法

筒装丝外观底点项目及指标值

(对照标样)

个/万米

个/万米

个/筒

优等品

轻微不匀

一等品

轻微不勾

绞装丝外观疵点项目及指标值

优等品

(对照标样)

个/万米

个/万米

(对照标样)

一等品

轻微不匀

饼装丝外观症点项目及指标值

(对照标样)

个/侧表面

(对照标样)

分级台、分级架、各类型标样。6

优等品

一等品

合格品

较不勾

较明显

合格品

较不匀

较明显

合格品

稍不匀

较明显

A.2.2照明条件

GB/T13758-—2008

灯光用乳白日光灯两支平行照明,周围无散射光,灯罩内为白塘瓷或刷以无光白漆。分级照度为400lx,目测距离为30cm~40cm(检验丝筒毛丝时为20cm~25cm),观察角度为40°~60°(检查丝筒毛丝时与目光平行)。

A.2.3检验方法

A.2.3.1筒装丝:将丝筒大头立于分级台中心并转动一周,观察简子的小头,然后将丝筒倒置按同法观察大头,接着用双手将筒子托起使大头丝面与目光成水平,徐徐转动一周,检查毛丝。最后再将丝筒侧面水平转动一周,观察其侧表面,检查白节丝时,可将丝简倾斜观察,观察时对照标样,按本附录中表A.1指标记录外观疵点。

A.2.3.2绞装丝:将丝绞穿在分级架上,抖开丝绞达最宽幅度,用手将丝绞拉直与水平面的角度成45~60°,同时将丝绞转动一周进行观察,然后将丝绞翻转同上法再观察内层,观察时对照标样,按本附录中表A,2的指标记录外观疵点。A.2.3.3饼装丝:将丝饼置于分级台(架)中间,双手轻轻打开纸套,观察其侧表面及端面,然后转至另一侧面和端面,观察时对照标样,按本附录中表A,3指标记录外观疵点,检查后将纸套包好,注意不损坏丝饼的机械形态。

A.2.4外观症点的评定

A.2.4.1色泽:是指一个丝筒简(绞、饼)的表面和各简(绞、饼)之间的颜色和光泽均匀情况,筒装丝和绞装丝包括有乳白丝、白点丝、白节丝等疵点;饼装丝包括丝饼表面的黄斑、褐斑、黑斑等疵点。凡丝简表面有不明显的颜色不匀时称之为轻微不匀,与标样进行对比评定。如有黄、揭、黑斑时作为等外品。

凡每绞丝内部有颜色不匀时与标样进行对比评定,如有白点丝时作为等外品。凡丝饼丝层之间有不明显的颜色不匀时称之为轻微不勾,与标样进行对比评定。如有黄、褐、黑斑时作为等外品。

凡各丝简(绞、饼)之间有色差时,按每个丝筒(绞、饼)内部的色差处理。原则上每季度的第一批产品更换标样。注1:乳白丝是指有光丝呈现半光丝或无光丝光泽的丝条。注2:白点丝是指有光丝丝条中现半光或无光丝光泽的小点丝。注3:白节丝是指乳白丝分节段出现的丝节。A.2.4.2毛丝:是指丝条受伤呈毛茸现象或单丝断裂丝头凸出于复丝表面,检验丝筒时以严重的一头定等。绞装丝数其整绞的毛丝个数,饼装丝为保持丝饼的机械形态和便于观察,视其丝饼的侧表面毛丝数。

凡丝筒大头有3mm以下的萍毛丝时形成半圈者为不合格品;茸毛丝虽不成圈,但在大头表面分布较广较密者亦为不合格品;丝筒大头有环形毛丝者(单丝未断)形成弧形,其矢长超过3mm者按毛丝计数;凡丝筒侧表面有毛丝与丝筒大小头毛丝一样考核,以严重的定等。若在端面有较严重的毛丝时不应出厂。长度未超过3mm的毛丝(包括矢长未超过3mm的环形毛丝)根数在大于20根时(含矢长超过3mm),降为合格品。一根受伤的丝条,单丝未全断,按毛丝计数。A.2.4.3结头:是指丝条断裂后的接结,检验时,筒装丝从小头直接数出,其结头应摆在丝筒简小头端面;绞装丝从内外两层数出,如有断头未接或错接者定为等外品。A.2.4.4污染:是指油丝、锈丝以及不能用水洗去的污斑点。检验时,筒装丝量其表面上污染的总面积,不超过6mm时为稍明显;不超过8mm时为较明显。绞装丝数其根数和量其总长度,3根以下或总长短于20mm时为稍明显;7根以下或总长短于40mm时为较明显。饼装丝按丝饼表面污染总面积计,小于6mm为稍明显,小于8mm为较明显。A.2.4.5卷曲:是指丝条在生成时形成的规则性弯曲和折皱点,检验丝绞、丝饼时,分别与标样对比,GB/T13758-—2008

明显卷曲的丝饼为等外品。

A.2.4.6成型:是指丝简(饼)丝层的卷绕整齐情况,检验时不可用手压试。凡筒装丝丝筒纸管两头均应突出丝面、丝层的凹凸处最高和最低相差7mm时为合格品凹凸处相差小于或等于3mm时为一等品,大于3mm时为合格品。当丝层与简管平齐时为合格品。筒管松动时降为合格品。凡丝筒内外层有明显的两层松紧层时为较好,有三层松紧层为稍差,超过三层松紧层时为较差。

凡饼装丝两端平齐称之为好,出现不明显的大小头称之为稍差,出现明显的大小头称之为较差,丝饼表层出现羽毛丝和内层出现尾巴丝均作为等外品。A.2.4.7跳丝:是指丝简大头出现失长超过5mm的丝段,检验时从丝简大头数出。凡出现矢长超过5mm的大网状跳丝,其量占大头面积的二分之一及以上者均为不合格品,凡失长小于或等于5mm的网状跳丝最高定为合格品。A.2.4.8松紧圈:是指一束丝绞内外层丝束的卷绕松紧情况。检验时执行本附录表A.2中的指标。凡出现5根以上松紧丝条,圈距相差为40mm及以上时作为等外品。A.2.4.9脆断丝:是指丝简(绞、饼)由于在生产过程中处理不当,形成的发脆而易断的长丝。A.2.4.10筒管内侧必须留有“甩尾”丝头,否则降为合格品。丝筒上发现有夹丝时,降为合格品。A.2.4.11

版权专有侵权必究

书号:155066·1-34083

GB/T13758-2008

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。