QJ 1843A-1996

基本信息

标准号: QJ 1843A-1996

中文名称:结构钢、不锈钢熔焊工艺规范

标准类别:航天工业行业标准(QJ)

标准状态:现行

发布日期:1996-03-20

实施日期:1995-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2400095

标准分类号

标准ICS号:机械制造>>焊接、钎焊和低温焊>>25.160.10焊接工艺

中标分类号:航空、航天>>航空、航天材料与工艺>>V16热加工工艺

关联标准

替代情况:QJ 1843-90

出版信息

页数:14页

标准价格:0.0 元

相关单位信息

标准简介

QJ 1843A-1996 结构钢、不锈钢熔焊工艺规范 QJ1843A-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中国航天工业总公司航天工业行业标准QJ1843A-96

结构钢、不锈钢熔焊工艺规范

1996—0320发布

中国航天工业总公司

1996一10一01实施

1范围

中国航天工业总公司航天工业行业标准结构钢、不锈钢熔焊工艺规范

1.1主题内容

QI1843A-96

代替QJ1843-90

本规范规定了手弧焊、埋弧焊、氧乙炔焊、细丝二氧化碳气体保护焊、钨极氩弧焊和熔化极氩弧焊的工艺要求。

1.2适用范围

本规范适用于航天产品中用的结构钢及不锈钢焊件的熔焊工艺。2引用文件

GB 983

GB1300

QB4242

GB5117

GB5118

GB5293

GJB481

不锈钢焊条

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸焊接用钢丝

焊接用不锈钢丝

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

焊接质量控制要求

不锈钢化学酸洗及化学钝化生产说明书QI/Z65

不锈钢化学酸洗及化学钝化技术条件QJ467

QI1842结构钢、不锈钢熔焊技术条件HB459.1HTJ—1焊条技术条件

HB459.2HTJ—4焊条技术条件

HB460HTJ-2焊条技术条件

HB461.1HTJ—3焊条技术条件

HB462.1HTB一1焊条技术条件

HB462.2HTB2焊条技术条件

HB462.3HTG—1焊条技术条件

中国航天工业总公司1996一03一20批准1996-10-01实施

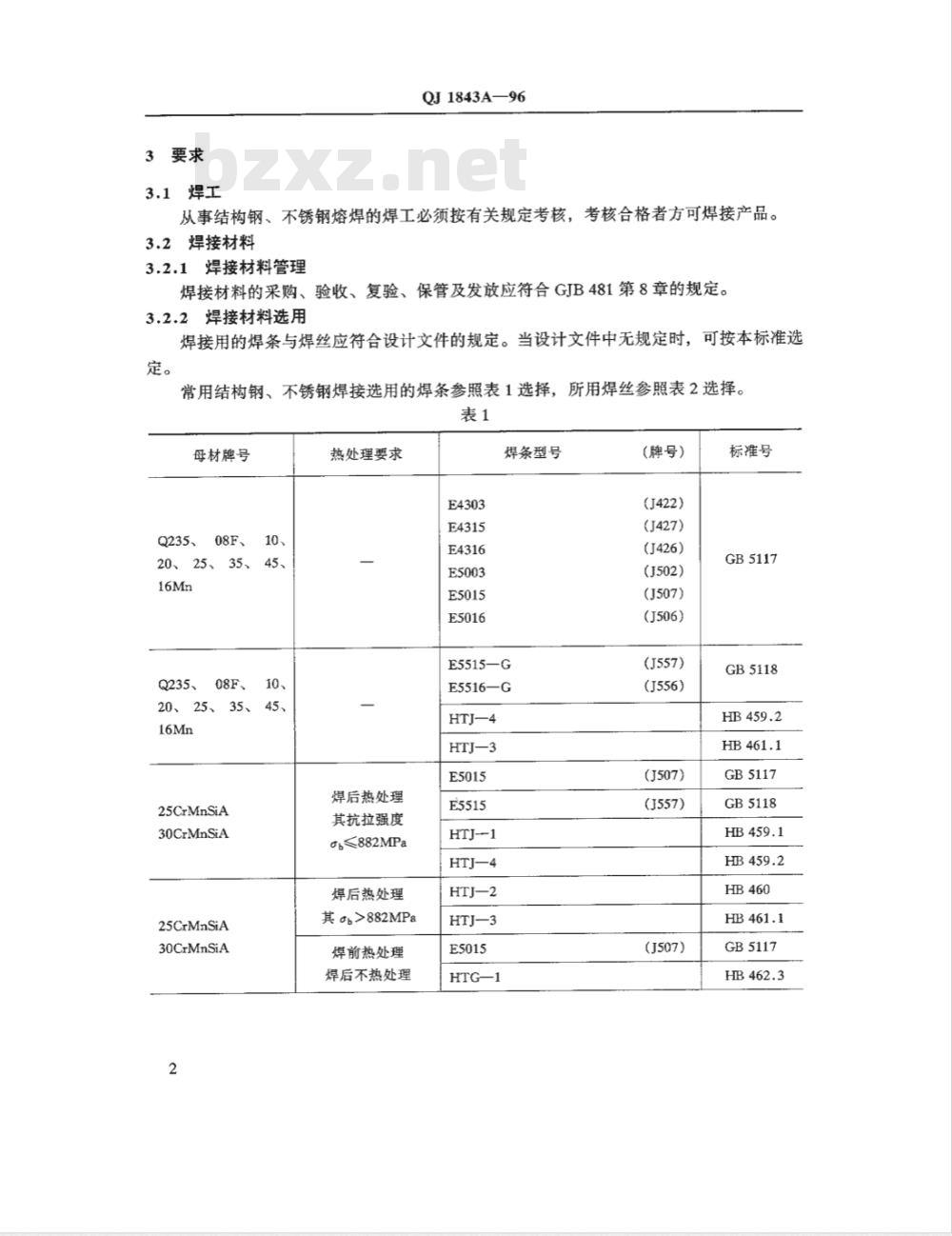

3要求

3.1焊工

QJ1843A-96

从事结构钢、不锈钢熔焊的焊工必须按有关规定考核,考核合格者方可焊接产品。3.2焊接材料

3.2.1焊接材料管理

焊接材料的采购、验收、复验、保管及发放应符合GJB481第8章的规定。3.2.2焊接材料选用

焊接用的焊条与焊丝应符合设计文件的规定。当设计文件中无规定时,可按本标准选定。

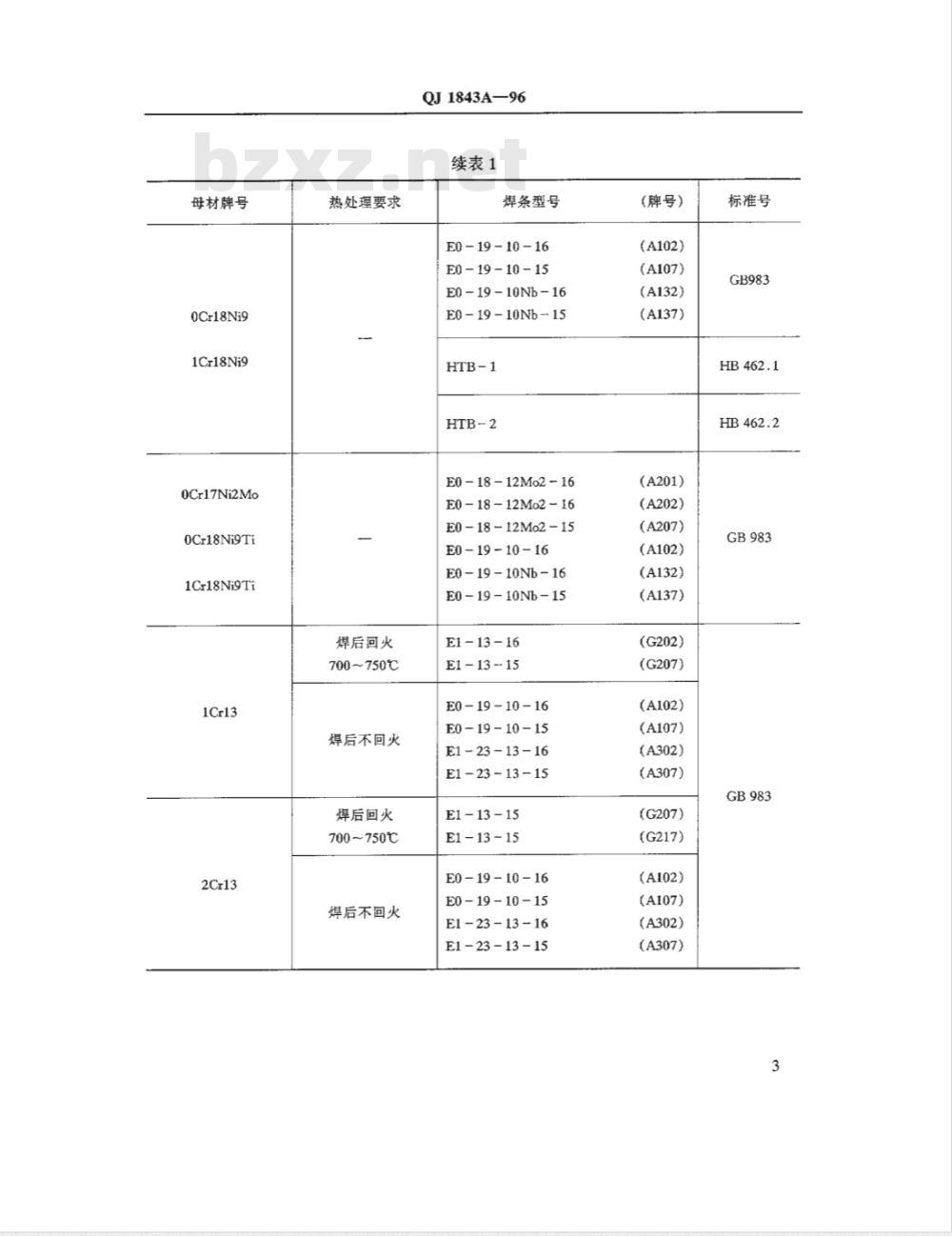

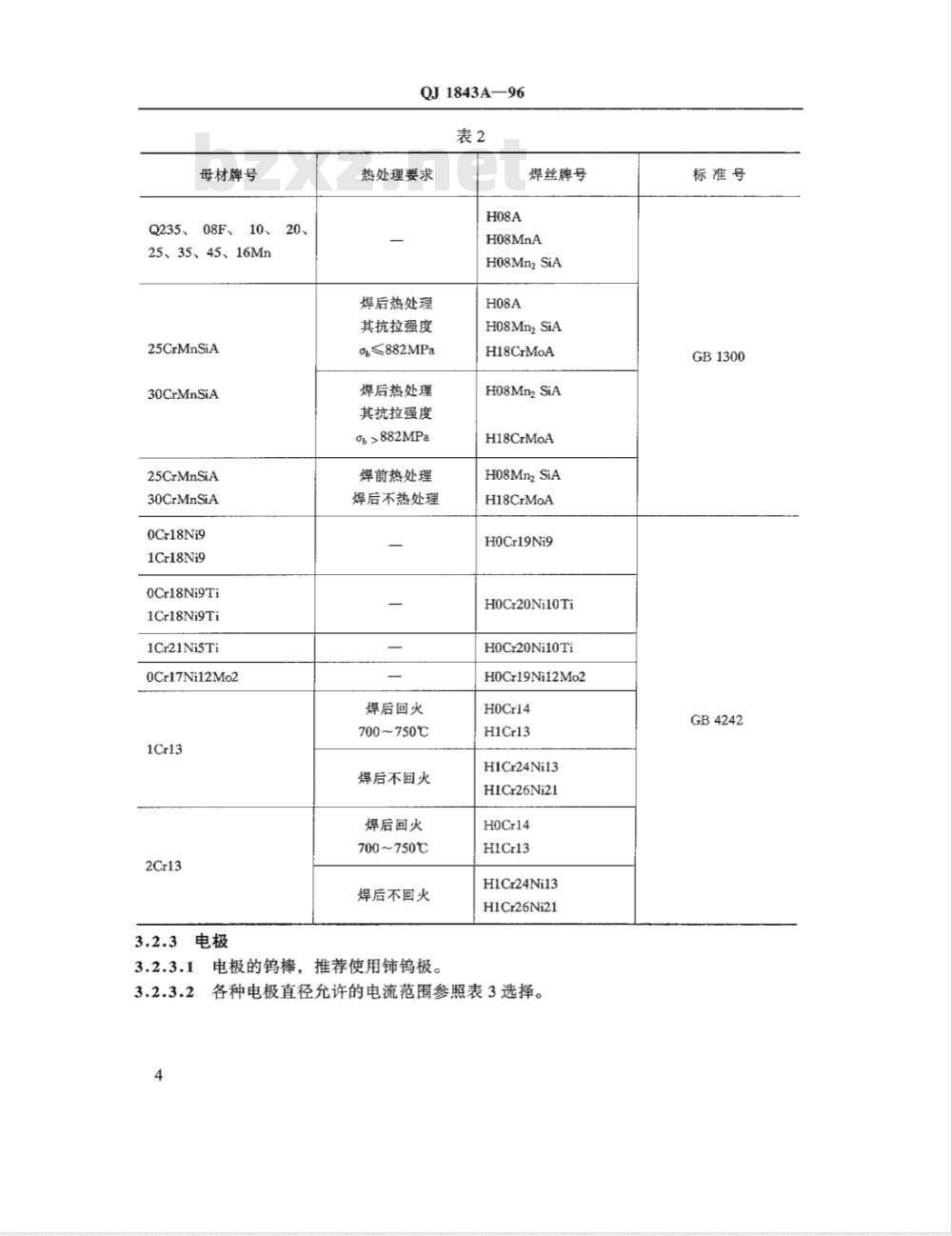

常用结构钢、不锈钢焊接选用的焊条参照表1选择,所用焊丝参照表2选择。表1

母材牌号

Q235、

08F、

20、25、

08F、

Q235、

20、25、35、45、

25CrMnSiA

30CrMnSiA

25CrMnSiA

30CrMnSiA

热处理要求

焊后热处理

其抗拉强度

o≤882MPa

焊后热处理

其%>882MPa

焊前热处理

焊后不热处理

焊条型号

E5515-G

E5516—G

HTJ--1

HTJ—3

HTG—1

(牌号)

(J422)

(J427)

(J426)

(J502)

(J507)

(J506)

(J557)

(J556)

(J507)

(J557)

(J507)

标准号

GB5117

GB5118

GB5117

GB5118

GB5117

母材牌号

0Cr18Ni9

1Cr18Ni9

0Cr17Ni2Mo

0Cr18Ni9Ti

1Cr18Ni9Ti

热处理要求

焊后回火

700~750℃

焊后不回火

焊后回火

700~750℃

焊后不回火

QJ1843A—96

续表1

焊条型号

E0 1910 16

E0 -19 - 10 -15

E0 19 10Nb16

E0-19-10Nb-15

E0 -1812Mo2-16

E018 -12Mo2 -16

E0-18-12Mo2-15

E0 -19 -1016

E0-19-10Nb-16

E0-19-10Nb-15

E1-13-16

E1-13-15

E019-1016

E0-1910-15

E1-23-1316

E1-23 ~13-15

E1-13-15

E1-13 -15

E019 - 10 16

E0 19 1015

E1-23-13-16

E123 -13 15

牌号)

(A102)

(A107)

(A132)

(A137)

(A201)

(A202)

(A207)

(A102)

(A132)

(A137)

(G202)

(G207)

(A102)

(A107)

(A302)

(A307)

(G207)

(G217)

(A102)

(A107)

(A302)

(A307)

标准号

母材牌号

Q235、08F、10、20、

25、35、45、16Mn

25CrMnSiA

30CrMnSiA

25CrMnSiA

30CrMnSiA

0Cr18Ni9

1Cr18Ni9

0Cr18Ni9Ti

1Cr18Ni9Ti

1Cr21Ni5Ti

0Cr17Ni12Mo2

3.2.3电极

QJ1843A-96

热处理要求

焊丝牌号

H08MnA

H08Mn2SiA

焊后热处理

其抗拉强度

g≤882MPa

焊后热处理

其抗拉强度

g>882MPa

焊前热处理

焊后不热处理

焊后回火

700~750℃免费标准下载网bzxz

焊后不回火

焊后回火

700~750℃

焊后不回火

电极的钨棒,推荐使用铺钨极。H08A

H08Mn2SiA

H18CrMoA

H08MnSiA

H18CrMoA

H08MnzSiA

H18CrMoA

H0Cr19Ni9

H0Cr20Ni10Ti

H0C20Ni10Ti

H0Cr19Ni12Mo2

H0Cr14

H1Cr13

H1Cr24Ni13

H1Cr26Ni21

H0Cr14

H1Cr13

H1Cr24Ni13

H1Cr26Ni21

各种电极直径允许的电流范围参照表3选择。标准号

GB1300

GB4242

电极直径

直流电

3.2.4气体

70~150

QJ1843A-96

150~250

200~350

焊接用气体的技术要求应符合表4的规定。表4

气体种类

纯度(V/V)

乙炔气

300~450

420~550

500~800

二氧化碳气

≤-34

3.2.4.2当瓶装氩气、氧气、二氧化碳气体的压力低于0.1MPa,瓶装乙炔气体的压力低于0.2MPa时,应停止使用。

3.2.5焊剂及防溅涂料

3.2.5.1焊剂应符合GB5293的规定。3.2.5.2防溅涂料组成的质量百分比:石英砂30%,白垩粉30%,水玻璃40%;也可用白垩粉加水。

3.3设备、工具和场地

3.3.1设备

3.3.1.1焊接设备应符合GJB481第6章规定。3.3.1.2焊接电源应具用良好的动特性,能方便地调节焊接参数,并能在所需的焊接参数下稳定工作。

3.3.1.3焊机应每年鉴定一次。三个月以上未用的焊机,在使用前也应该鉴定。3.3.2工具

3.3.2.1焊枪要有可靠的导电性能。熔化极焊接时,导电嘴内径一般比焊丝直径大0.15~0.20mm。

3.3.2.2焊丝输送机构的送丝速度应能调节,并保证焊接时焊丝能稳定送给。3.3.2.3当焊接电流较大时,应采用有冷却水装置的焊枪。3.3.2.4手弧焊用焊钳应根据焊接电流的大小选择。3.3.3场地

3.3.3.1焊接场地不允许有穿堂风,温度应不低于10℃;焊接易产生裂纹的焊件时,温度应不低于15℃。必须有足够的照明,严禁在雨、雪天气下进行露天作业。5

3.3.3.2焊接厂房应安装通风设备。QJ1843A-96

3.3.3.3供焊接用电源网路电压的波动范围不应超过额定值的土10%。3.4焊前准备

3.4.1结构钢焊件及所用焊丝焊前可用机械或清洗剂洗涤等方法进行表面清理,去除锈蚀、油污等。必要时可进行酸洗,酸洗后及时施焊。3.4.2不锈钢焊件及所用焊丝,焊前应按QI/Z65的规定进行表面清理,并按QI467验收。

防溅涂料应涂在必须防止飞溅的焊件表面。3.4.3

焊件的接头边缘应平整,不允许有裂纹、毛刺、压坑及划伤等缺陷。3.4.4

焊接坡口应符合GB985、GB986或设计文件的规定。3.4.5

3.4.6装配对接接头应保证错边小于母材厚度的10%,且不大于1mm。3.5定位焊

3.5.1组装焊件时可用定位焊,定位焊时应尽量对称进行。并应尽可能在夹具中进行。3.5.2定位焊若使用填充金属时,其牌号应与焊接时采用的填充金属牌号相同;在保证质量前提下,允许采用与焊接时不同的焊接方法进行定位焊。3.5.3焊件应力集中的部位不允许进行定位焊。定位焊点距两端头距离应大于20mm。焊件有孔时,定位焊点与孔边缘的距离应大于10mm。3.5.4若接头两面都要定位焊时,定位焊点应错开,不允许重合。3.5.5定位焊点的尺寸一般不应超过焊缝宽度或高度的75%,长度一般为5~20mm,间距一般为30~100mm。

3.5.6要求焊前预热的焊件,在定位焊前也应预热。3.5.7定位焊点不允许有裂纹、烧穿、焊瘤等缺陷。若出现上述缺陷,必须排除或重新定位焊。

3.6焊接方法及参数

3.6.1手弧焊

3.6.1.1手弧焊用于焊接结构钢、不锈钢焊件时其母材厚度一般不小于1.5mm。3.6.1.2焊条直径和焊接参数,可按下列规定选择。a,焊条直径参照表5选择;

母材厚度

焊条直径

b,焊接电流的选择见公式1;

I=K·d

式中:K

QJ1843A-96

经验系数,A/mm,见表6;

焊条直径,mm;

焊接电流,A。

焊条直径

经验系数

c.焊接层数根据母材厚度确定,原则上每层焊缝的厚度应不大于4mm。4~5

3.6.1.3碱性焊条一般采用直流反接,酸性焊条一般采用交流或直流正接。采用碱性焊条时,尽量采用短弧焊接。

3.6.1.4焊条使用前应按说明书进行烘干,酸性焊条一般在150~200℃烘干1~2h;碱性焊条在300~400℃烘干1~2h。3.6.2埋弧焊

埋弧焊用于焊接结构钢、不锈钢焊件时其母材厚度一般不小于3mm。3.6.2.2母材厚度不大于25mm时,焊接参数可参照表7选择。表7

母材厚度

>15~25

焊丝直径

焊接电流

125~600

200~1000

400~1200

电弧电压

3.6.2.3电源类型应根据具体条件确定,通常采用直流反接。3.6.3氧乙炔焊

母材厚度

焊接速度

cm/min

氧乙炔焊用于焊接结构钢焊件时,其母材厚度一般不大于2mm。焊嘴直径、氧气压力和焊丝直径可参照表8选择。表8

喷嘴直径

氧气压力

14.7×10*

14.7×104

焊接时一般采用中性焰。

焊丝直径

母材厚度

喷嘴直径

>0.8~1.50.91.2

氧气压力

14.7×104

14.7×104

焊接层数

焊丝直径

不允许在焊件的边缘开始焊接,始焊端距边缘应不小于10mm,剩余部分反方7

向焊接。

QJ1843A-96

焊接过程中,不允许将焊炬火焰急剧地离开熔池,焊接结束时,应缓慢将焊炬离开熔池。

细丝二氧化碳气体保护焊

3.6.4.1细丝二氧化碳气体保护焊一般适用于焊接母材厚度不大于4mm的对接焊缝和焊脚尺寸不大于8mm的角接焊缝的结构钢焊件。3.6.4.2母材厚度不大于4mm的结构钢焊件,焊接参数参照表9选择。3.6.4.3焊丝伸出长度参照表10选择。焊接时,在起弧处提前送气23s,引弧位置应在距端头5~10mm处,电弧引3.6.4.41

燃后,缓慢返回端头。

母材厚度

焊丝直径

焊丝伸出长度

焊丝直径

3.6.4.5焊接时采用直流反接。

3.6.5钨极氯弧焊

焊接电流

90~140

120~180

电弧电压

气体流量

3.6.5.1手工钨极氩弧焊用于焊接结构钢、不锈钢焊件时其母材厚度及管壁厚度般不大于3mm。自动钨极氩弧焊焊接结构钢、不锈钢焊件时其母材厚度及管壁厚度一般不大于5mm。

3.6.5.2电极伸出长度约为310mm,电极端头常为平底锥形。在焊接薄板或焊接电流较小时,电极端头可磨成20°~30°的尖锥角。3.6.5.3手工钨极氩弧焊焊接参数可参照表11选择,自动钨极氩弧焊焊接参数参照表12选择。

母材厚度

钨棒直径

QJ1843A-96

焊接电流

60~100

80~140

电弧电压

气体流量

焊丝直径

焊丝端部应置于气体保护区域之内,熄弧后,应继续送3.6.5.4

煤接时采用直流电源。

气5~10s。

母材厚度

钨棒直径

钨极脉冲氩弧焊

焊接电流

130~200

160~240

180260

200290

电弧电压

气体流量

焊丝直径

焊接速度

cm/min

30~50

钨极脉冲氩弧焊-般适用于0.1~1.0mm的薄板及导管的全位置焊接。3.6.6.2焊接时,一般采用直流脉冲。3.6.6.3焊接速度与脉冲频率应匹配,以满足焊点间距的要求。它们之间的关系见式2。lw=V./2.16.f

一焊点间距,mm;

式中:-

Vw焊接速度,cm/min;

f-脉冲频率,Hz。

QJ1843A-96

钨极脉冲氩弧焊通常采用直流正接。表13为不锈钢脉冲钨极氩弧焊焊接参数示例。表14为钨极脉冲自动氩弧焊导管全位置焊接的参数示例。表13

1Cr18Ni9Ti

1Cr18Ni9

手6×1

¥8×1

手14×1.5

525×2

¥18×1

手28×1

持续时间

0.06~0.08

75~110

持续时间

脉冲频率

cm/min

cm/min

80~100

氩气流量

3.6.6.5导管焊接时,焊接间隙不大于0.1mm。对接错边量不大于管壁厚度的10%,并符合QI1842的有关规定。

3.6.7熔化极氩弧焊

3.6.7.1熔化极氩弧焊焊接结构钢、不锈钢焊件时其母材厚度一般不小于2.5mm。3.6.7.2母材厚度不大于10mm的焊接参数参照表15选择。3.6.7.3

焊接时应采用直流反接。

3.7焊接要求

3.7.1焊接工艺控制应按GJB481第9章执行。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

结构钢、不锈钢熔焊工艺规范

1996—0320发布

中国航天工业总公司

1996一10一01实施

1范围

中国航天工业总公司航天工业行业标准结构钢、不锈钢熔焊工艺规范

1.1主题内容

QI1843A-96

代替QJ1843-90

本规范规定了手弧焊、埋弧焊、氧乙炔焊、细丝二氧化碳气体保护焊、钨极氩弧焊和熔化极氩弧焊的工艺要求。

1.2适用范围

本规范适用于航天产品中用的结构钢及不锈钢焊件的熔焊工艺。2引用文件

GB 983

GB1300

QB4242

GB5117

GB5118

GB5293

GJB481

不锈钢焊条

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸焊接用钢丝

焊接用不锈钢丝

碳钢焊条

低合金钢焊条

碳素钢埋弧焊用焊剂

焊接质量控制要求

不锈钢化学酸洗及化学钝化生产说明书QI/Z65

不锈钢化学酸洗及化学钝化技术条件QJ467

QI1842结构钢、不锈钢熔焊技术条件HB459.1HTJ—1焊条技术条件

HB459.2HTJ—4焊条技术条件

HB460HTJ-2焊条技术条件

HB461.1HTJ—3焊条技术条件

HB462.1HTB一1焊条技术条件

HB462.2HTB2焊条技术条件

HB462.3HTG—1焊条技术条件

中国航天工业总公司1996一03一20批准1996-10-01实施

3要求

3.1焊工

QJ1843A-96

从事结构钢、不锈钢熔焊的焊工必须按有关规定考核,考核合格者方可焊接产品。3.2焊接材料

3.2.1焊接材料管理

焊接材料的采购、验收、复验、保管及发放应符合GJB481第8章的规定。3.2.2焊接材料选用

焊接用的焊条与焊丝应符合设计文件的规定。当设计文件中无规定时,可按本标准选定。

常用结构钢、不锈钢焊接选用的焊条参照表1选择,所用焊丝参照表2选择。表1

母材牌号

Q235、

08F、

20、25、

08F、

Q235、

20、25、35、45、

25CrMnSiA

30CrMnSiA

25CrMnSiA

30CrMnSiA

热处理要求

焊后热处理

其抗拉强度

o≤882MPa

焊后热处理

其%>882MPa

焊前热处理

焊后不热处理

焊条型号

E5515-G

E5516—G

HTJ--1

HTJ—3

HTG—1

(牌号)

(J422)

(J427)

(J426)

(J502)

(J507)

(J506)

(J557)

(J556)

(J507)

(J557)

(J507)

标准号

GB5117

GB5118

GB5117

GB5118

GB5117

母材牌号

0Cr18Ni9

1Cr18Ni9

0Cr17Ni2Mo

0Cr18Ni9Ti

1Cr18Ni9Ti

热处理要求

焊后回火

700~750℃

焊后不回火

焊后回火

700~750℃

焊后不回火

QJ1843A—96

续表1

焊条型号

E0 1910 16

E0 -19 - 10 -15

E0 19 10Nb16

E0-19-10Nb-15

E0 -1812Mo2-16

E018 -12Mo2 -16

E0-18-12Mo2-15

E0 -19 -1016

E0-19-10Nb-16

E0-19-10Nb-15

E1-13-16

E1-13-15

E019-1016

E0-1910-15

E1-23-1316

E1-23 ~13-15

E1-13-15

E1-13 -15

E019 - 10 16

E0 19 1015

E1-23-13-16

E123 -13 15

牌号)

(A102)

(A107)

(A132)

(A137)

(A201)

(A202)

(A207)

(A102)

(A132)

(A137)

(G202)

(G207)

(A102)

(A107)

(A302)

(A307)

(G207)

(G217)

(A102)

(A107)

(A302)

(A307)

标准号

母材牌号

Q235、08F、10、20、

25、35、45、16Mn

25CrMnSiA

30CrMnSiA

25CrMnSiA

30CrMnSiA

0Cr18Ni9

1Cr18Ni9

0Cr18Ni9Ti

1Cr18Ni9Ti

1Cr21Ni5Ti

0Cr17Ni12Mo2

3.2.3电极

QJ1843A-96

热处理要求

焊丝牌号

H08MnA

H08Mn2SiA

焊后热处理

其抗拉强度

g≤882MPa

焊后热处理

其抗拉强度

g>882MPa

焊前热处理

焊后不热处理

焊后回火

700~750℃免费标准下载网bzxz

焊后不回火

焊后回火

700~750℃

焊后不回火

电极的钨棒,推荐使用铺钨极。H08A

H08Mn2SiA

H18CrMoA

H08MnSiA

H18CrMoA

H08MnzSiA

H18CrMoA

H0Cr19Ni9

H0Cr20Ni10Ti

H0C20Ni10Ti

H0Cr19Ni12Mo2

H0Cr14

H1Cr13

H1Cr24Ni13

H1Cr26Ni21

H0Cr14

H1Cr13

H1Cr24Ni13

H1Cr26Ni21

各种电极直径允许的电流范围参照表3选择。标准号

GB1300

GB4242

电极直径

直流电

3.2.4气体

70~150

QJ1843A-96

150~250

200~350

焊接用气体的技术要求应符合表4的规定。表4

气体种类

纯度(V/V)

乙炔气

300~450

420~550

500~800

二氧化碳气

≤-34

3.2.4.2当瓶装氩气、氧气、二氧化碳气体的压力低于0.1MPa,瓶装乙炔气体的压力低于0.2MPa时,应停止使用。

3.2.5焊剂及防溅涂料

3.2.5.1焊剂应符合GB5293的规定。3.2.5.2防溅涂料组成的质量百分比:石英砂30%,白垩粉30%,水玻璃40%;也可用白垩粉加水。

3.3设备、工具和场地

3.3.1设备

3.3.1.1焊接设备应符合GJB481第6章规定。3.3.1.2焊接电源应具用良好的动特性,能方便地调节焊接参数,并能在所需的焊接参数下稳定工作。

3.3.1.3焊机应每年鉴定一次。三个月以上未用的焊机,在使用前也应该鉴定。3.3.2工具

3.3.2.1焊枪要有可靠的导电性能。熔化极焊接时,导电嘴内径一般比焊丝直径大0.15~0.20mm。

3.3.2.2焊丝输送机构的送丝速度应能调节,并保证焊接时焊丝能稳定送给。3.3.2.3当焊接电流较大时,应采用有冷却水装置的焊枪。3.3.2.4手弧焊用焊钳应根据焊接电流的大小选择。3.3.3场地

3.3.3.1焊接场地不允许有穿堂风,温度应不低于10℃;焊接易产生裂纹的焊件时,温度应不低于15℃。必须有足够的照明,严禁在雨、雪天气下进行露天作业。5

3.3.3.2焊接厂房应安装通风设备。QJ1843A-96

3.3.3.3供焊接用电源网路电压的波动范围不应超过额定值的土10%。3.4焊前准备

3.4.1结构钢焊件及所用焊丝焊前可用机械或清洗剂洗涤等方法进行表面清理,去除锈蚀、油污等。必要时可进行酸洗,酸洗后及时施焊。3.4.2不锈钢焊件及所用焊丝,焊前应按QI/Z65的规定进行表面清理,并按QI467验收。

防溅涂料应涂在必须防止飞溅的焊件表面。3.4.3

焊件的接头边缘应平整,不允许有裂纹、毛刺、压坑及划伤等缺陷。3.4.4

焊接坡口应符合GB985、GB986或设计文件的规定。3.4.5

3.4.6装配对接接头应保证错边小于母材厚度的10%,且不大于1mm。3.5定位焊

3.5.1组装焊件时可用定位焊,定位焊时应尽量对称进行。并应尽可能在夹具中进行。3.5.2定位焊若使用填充金属时,其牌号应与焊接时采用的填充金属牌号相同;在保证质量前提下,允许采用与焊接时不同的焊接方法进行定位焊。3.5.3焊件应力集中的部位不允许进行定位焊。定位焊点距两端头距离应大于20mm。焊件有孔时,定位焊点与孔边缘的距离应大于10mm。3.5.4若接头两面都要定位焊时,定位焊点应错开,不允许重合。3.5.5定位焊点的尺寸一般不应超过焊缝宽度或高度的75%,长度一般为5~20mm,间距一般为30~100mm。

3.5.6要求焊前预热的焊件,在定位焊前也应预热。3.5.7定位焊点不允许有裂纹、烧穿、焊瘤等缺陷。若出现上述缺陷,必须排除或重新定位焊。

3.6焊接方法及参数

3.6.1手弧焊

3.6.1.1手弧焊用于焊接结构钢、不锈钢焊件时其母材厚度一般不小于1.5mm。3.6.1.2焊条直径和焊接参数,可按下列规定选择。a,焊条直径参照表5选择;

母材厚度

焊条直径

b,焊接电流的选择见公式1;

I=K·d

式中:K

QJ1843A-96

经验系数,A/mm,见表6;

焊条直径,mm;

焊接电流,A。

焊条直径

经验系数

c.焊接层数根据母材厚度确定,原则上每层焊缝的厚度应不大于4mm。4~5

3.6.1.3碱性焊条一般采用直流反接,酸性焊条一般采用交流或直流正接。采用碱性焊条时,尽量采用短弧焊接。

3.6.1.4焊条使用前应按说明书进行烘干,酸性焊条一般在150~200℃烘干1~2h;碱性焊条在300~400℃烘干1~2h。3.6.2埋弧焊

埋弧焊用于焊接结构钢、不锈钢焊件时其母材厚度一般不小于3mm。3.6.2.2母材厚度不大于25mm时,焊接参数可参照表7选择。表7

母材厚度

>15~25

焊丝直径

焊接电流

125~600

200~1000

400~1200

电弧电压

3.6.2.3电源类型应根据具体条件确定,通常采用直流反接。3.6.3氧乙炔焊

母材厚度

焊接速度

cm/min

氧乙炔焊用于焊接结构钢焊件时,其母材厚度一般不大于2mm。焊嘴直径、氧气压力和焊丝直径可参照表8选择。表8

喷嘴直径

氧气压力

14.7×10*

14.7×104

焊接时一般采用中性焰。

焊丝直径

母材厚度

喷嘴直径

>0.8~1.50.91.2

氧气压力

14.7×104

14.7×104

焊接层数

焊丝直径

不允许在焊件的边缘开始焊接,始焊端距边缘应不小于10mm,剩余部分反方7

向焊接。

QJ1843A-96

焊接过程中,不允许将焊炬火焰急剧地离开熔池,焊接结束时,应缓慢将焊炬离开熔池。

细丝二氧化碳气体保护焊

3.6.4.1细丝二氧化碳气体保护焊一般适用于焊接母材厚度不大于4mm的对接焊缝和焊脚尺寸不大于8mm的角接焊缝的结构钢焊件。3.6.4.2母材厚度不大于4mm的结构钢焊件,焊接参数参照表9选择。3.6.4.3焊丝伸出长度参照表10选择。焊接时,在起弧处提前送气23s,引弧位置应在距端头5~10mm处,电弧引3.6.4.41

燃后,缓慢返回端头。

母材厚度

焊丝直径

焊丝伸出长度

焊丝直径

3.6.4.5焊接时采用直流反接。

3.6.5钨极氯弧焊

焊接电流

90~140

120~180

电弧电压

气体流量

3.6.5.1手工钨极氩弧焊用于焊接结构钢、不锈钢焊件时其母材厚度及管壁厚度般不大于3mm。自动钨极氩弧焊焊接结构钢、不锈钢焊件时其母材厚度及管壁厚度一般不大于5mm。

3.6.5.2电极伸出长度约为310mm,电极端头常为平底锥形。在焊接薄板或焊接电流较小时,电极端头可磨成20°~30°的尖锥角。3.6.5.3手工钨极氩弧焊焊接参数可参照表11选择,自动钨极氩弧焊焊接参数参照表12选择。

母材厚度

钨棒直径

QJ1843A-96

焊接电流

60~100

80~140

电弧电压

气体流量

焊丝直径

焊丝端部应置于气体保护区域之内,熄弧后,应继续送3.6.5.4

煤接时采用直流电源。

气5~10s。

母材厚度

钨棒直径

钨极脉冲氩弧焊

焊接电流

130~200

160~240

180260

200290

电弧电压

气体流量

焊丝直径

焊接速度

cm/min

30~50

钨极脉冲氩弧焊-般适用于0.1~1.0mm的薄板及导管的全位置焊接。3.6.6.2焊接时,一般采用直流脉冲。3.6.6.3焊接速度与脉冲频率应匹配,以满足焊点间距的要求。它们之间的关系见式2。lw=V./2.16.f

一焊点间距,mm;

式中:-

Vw焊接速度,cm/min;

f-脉冲频率,Hz。

QJ1843A-96

钨极脉冲氩弧焊通常采用直流正接。表13为不锈钢脉冲钨极氩弧焊焊接参数示例。表14为钨极脉冲自动氩弧焊导管全位置焊接的参数示例。表13

1Cr18Ni9Ti

1Cr18Ni9

手6×1

¥8×1

手14×1.5

525×2

¥18×1

手28×1

持续时间

0.06~0.08

75~110

持续时间

脉冲频率

cm/min

cm/min

80~100

氩气流量

3.6.6.5导管焊接时,焊接间隙不大于0.1mm。对接错边量不大于管壁厚度的10%,并符合QI1842的有关规定。

3.6.7熔化极氩弧焊

3.6.7.1熔化极氩弧焊焊接结构钢、不锈钢焊件时其母材厚度一般不小于2.5mm。3.6.7.2母材厚度不大于10mm的焊接参数参照表15选择。3.6.7.3

焊接时应采用直流反接。

3.7焊接要求

3.7.1焊接工艺控制应按GJB481第9章执行。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。