QJ A 1796-1998

基本信息

标准号: QJ A 1796-1998

中文名称:分离(脱落)电连接器通用规范

标准类别:航天工业行业标准(QJ)

标准状态:现行

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7972714

标准分类号

标准ICS号:航空器和航天器工程>>49.060航空航天用电气设备与系统

中标分类号:航空、航天>>航空器与航天器零部件>>V25电子元器件

关联标准

替代情况:QJ 1796-1989

出版信息

标准价格:22.0 元

相关单位信息

标准简介

QJ A 1796-1998 分离(脱落)电连接器通用规范 QJA1796-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1范围

中国航天工业总公司航关工业行业标准分离(脱落)电连接器通用规范1.1主题内容

QJ1796A-98

代替QJ1796—89

本规范规定了分离(脱落)电连接器(以下简称电连接器)的通用要求、质量保证规定和试验方法。

1.2适用范围

本规范适用于分离(脱落)电连接器的设计、制造、检验和验收。1.3分类

1.3.1按插头和插座分离形式分类1.3.1.1机械分离

a.拉杆(绳)分离;

b.直拨分离;

c.剪切分离;

d.气动分离(或液压分离)。

1.3.1.2电分离

a.电磁分离;

b.电机分离;

c.电爆分离。

1.3.2按插头和插座连接方式分类a.卡口连接;

b.直插连接;

c.螺纹连接(包括旋转手轮、连接螺母);d.自动连接。

1.3.3型号命名与标志代号

型号命名与标记代号应符合下列规定。1.3.3.1标志代号

电连接器产品型号及标志代号应符合表1的规定。1.3.3.2产品型号命名方式

中国航天工业总公司1998—01—24批准1998—08—15实施

QJ1796A—98

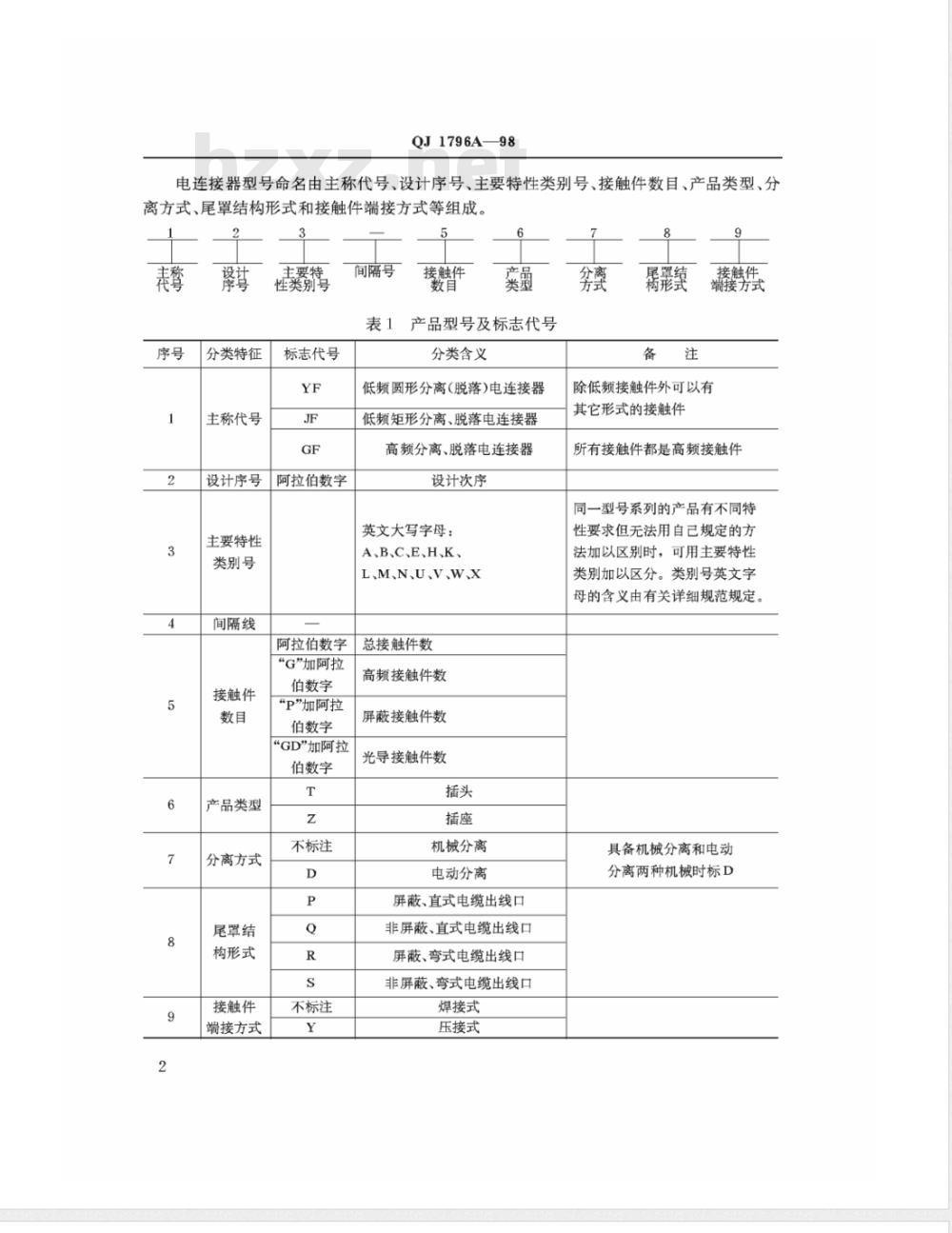

电连接器型号命名由主称代号、设计序号、主要特性类别号、接触件数目、产品类型、分离方式、尾罩结构形式和接触件端接方式等组成。3

分类特征

主称代号

主要特

性类别号

标志代号

设计序号阿拉伯数字

主要特性

类别号

间隔线

阿拉伯数字

“G”加阿拉

接触件

产品类型

分离方式

尾罩结

构形式

接触件

端接方式

伯数字

“p”加阿拉

伯数字

“GD”加阿拉

伯数字

不标注

不标注

间隔号

接触件

产品型号及标志代号

分类含义

低频圆形分离(脱落)电连接器

低频矩形分离、脱落电连接器

高频分离、脱落电连接器

设计次序

英文大写字母:

A、B、C、E、H、K、

L、M、N、U、V、W、X

总接触件数

高频接触件数

屏蔽接触件数

光导接触件数

机械分离

电动分离

屏蔽、直式电缆出线口

非屏蔽、直式电缆出线口

屏蔽、弯式电缆出线口

非屏蔽、弯式电缆出线口

焊接式

压接式

暴墨绰

稿形式

接触件

端接方式

除低频接触件外可以有

其它形式的接触件

所有接触件都是高频接触件

同一型号系列的产品有不同特

性要求但无法用自已规定的方

法加以区别时,可用主要特性

类别加以区分。类别号英文字

母的含义由有关详细规范规定。具备机械分离和电动

分离两种机械时标D

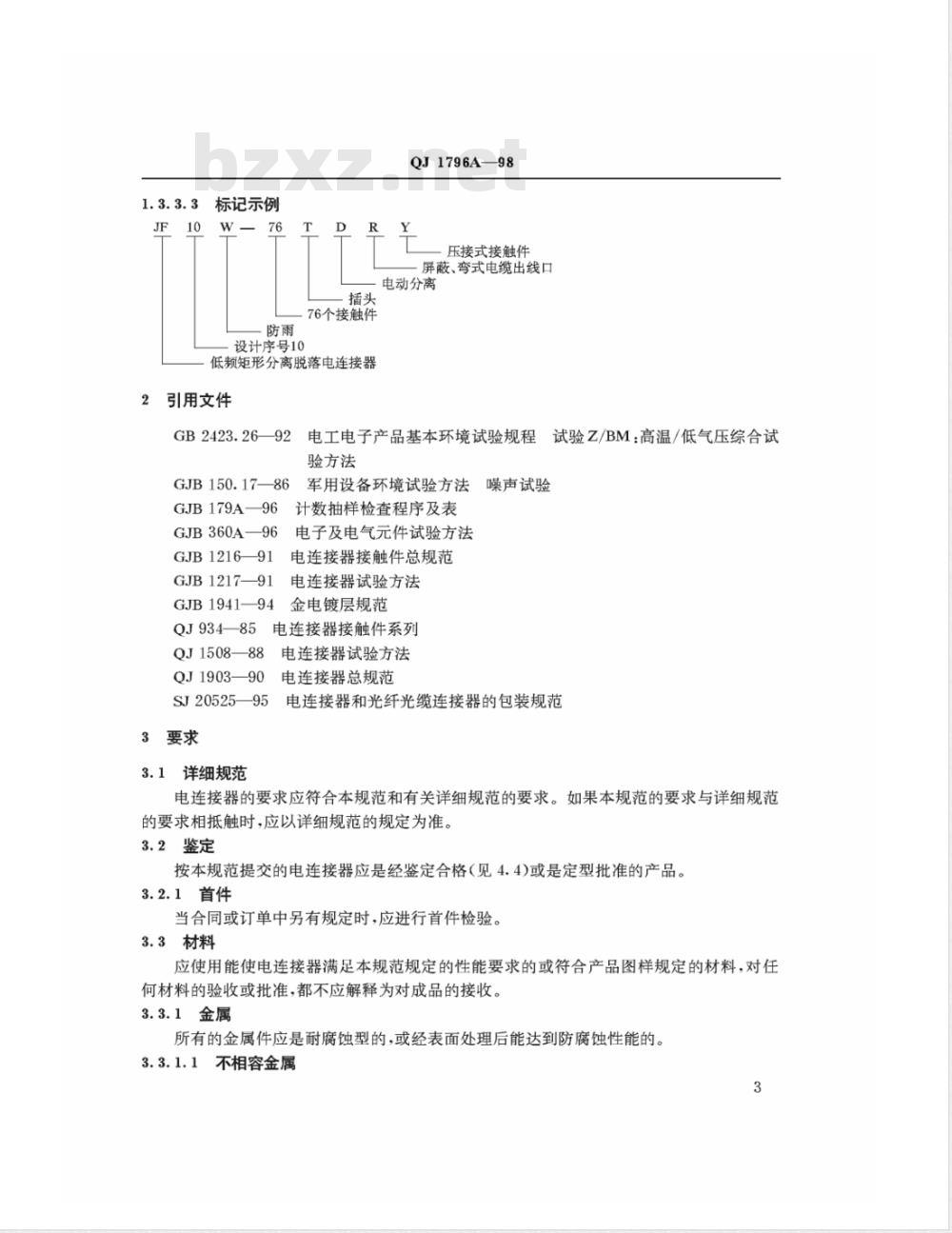

1.3.3.3标记示例

QJ1796A—98

压接式接触件

屏蔽、弯式电缆出线口

电动分离

76个接触件

设计序号10

低频矩形分离脱落电连接器

2引用文件

GB2423.26一92电工电子产品基本环境试验规程试验Z/BM:高温/低气压综合试验方法

GJB150.1786

军用设备环境试验方法

GJB179A—96计数抽样检查程序及表GJB360A—96

6电子及电气元件试验方法

GJB121691电连接器接触件总规范GJB1217—91电连接器试验方法

金电镀层规范

GJB1941—94

QJ934—85

QJ1508—88

QJ1903——90

SJ20525—95

3要求

3.1详细规范

电连接器接触件系列

电连接器试验方法

电连接器总规范

噪声试验

电连接器和光纤光缆连接器的包装规范电连接器的要求应符合本规范和有关详细规范的要求。如果本规范的要求与详细规范的要求相抵触时,应以详细规范的规定为准。3.2鉴定

按本规范提交的电连接器应是经鉴定合格(见4.4)或是定型批准的产品。3.2.1首件

当合同或订单中另有规定时,应进行首件检验。3.3材料

应使用能使电连接器满足本规范规定的性能要求的或符合产品图样规定的材料,对任何材料的验收或批准,都不应解释为对成品的接收。3.3.1金属

所有的金属件应是耐腐蚀型的,或经表面处理后能达到防腐蚀性能的。3.3.1.1不相容金属

QJ1796A—98

当不相容金属相互直接接触使用时,应采取防止电解腐蚀的措施。能导致活性电解腐蚀的不相容金属,不允许接触使用(特别是黄铜、铜或钢与铝和铝合金的接触使用)。但是,允许对不相容的基体金属进行金属电镀或金属喷涂,以提供相容或适合的接触表面。也允许用合适的绝缘材料,将不相容金属隔开使用。3.3.1.2接触件

接触件材料应符合GJB1216的规定,为导电铜合金。特殊用途允许使用铁镍合金。3.3.1.3外壳

外壳材料应符合有关详细规范的规定。3.3.1.4接地元件

接地元件材料为经热处理的铍铜合金,耐腐蚀钢、导电合成橡胶及其它导电材料,用于与插配的壳体产生电接触。

3.3.2非金属材料

非金属材料应符合本规范和有关详细规范所规定的电气特性和机械特性,并具有自熄性、阻燃性。

3.3.2.1绝缘安装板

绝缘安装板的材料为玻璃纤维增强绝缘材料或其它适用的硬质绝缘材料。3.3.2.2密封圈及界面密封垫

密封圈及界面密封垫的材料为硅橡胶或氟硅橡胶,以及其它适用的橡胶材料。3.3.2.3密封胶

密封胶的材料为聚氨酯胶或其它适用的密封胶。3.3.4防霉

电连接器结构中采用的各种材料应是防霉的或经过防霉处理的,并符合相应标准。3.4设计要求

3.4.1设计和结构

电连接器的结构、外形、安装和连接尺寸应符合详细规范的规定。3.4.2接触件

接触件的设计、结构尺寸应符合QJ934的有关规定;并应设计成在电连接器中任何可能的扭转或施力的情况下都不会损伤的结构。3.4.3接触件镀层

接触件的镀层应符合GJB1941中表3的类型2的规定,其厚度应符合GJB1941表4的规定,但不能用银作底镀层。镀层质量应符合GJB1941的规定。3.4.4绝缘安装板

绝缘安装板应能可靠地固定在壳体内规定的位置上,并不应有任何影响正常工作的位移。当有灌封要求时,绝缘安装板的设计应保证不需用户进行特殊处理就能用预定的材料灌封。

插孔绝缘安装板的安装孔应设计成孔径与播孔接触件外径间具有单边间隙,安装孔的头部应设计成限制口结构。

3.4.5壳体

QJ1796A—98

电连接器的壳体应能保证绝缘安装板及锁紧、解锁装置可靠地固定在正确的位置上,并便于焊接时拆装。壳体的表面处理应符合有关详细规范的规定。压接型电连接器的壳体应打印上一条符合规定的色带,以表明接触件的嵌卸方式。色带应打印在适当的位置,使任何人员在使用组装好的电连接器时能很容易地看见。3.4.6定位机构

电连接器的定位机构应保证电连接器插合时,在接触件啮合之前就起到定位或导向作用,以防止产生误插、斜插现象。3.4.7锁紧装置

按有关详细规范规定的方法和要求进行锁紧时,锁紧装置应能保证插头和插座锁紧后有足够的强度,满足规定范围内的外力作用。在按有关详细规范的规定进行分离时,不应影响整个电连接器的分离。

3.4.8解锁装置

按有关详细规范规定的方法和要求进行解锁时,解锁装置应在规定的作用力或电流、电压下,以及规定的时间内完成解锁动作,保证电连接器可靠地快速分离。3.4.9润滑

电连接器使用的润滑剂应符合本规范的性能要求,并在有关详细规范中作出规定。3.4.10接触件保护

电连接器的设计应在结构上保证插头和插座在正常的插合或分离时,插针接触件不会与插配部分的壳体边缘相接触。3.4.11额定电流下降率

多芯电连接器的额定电流下降率应符合QJ1903中4.2.5或有关详细规范的规定。3.4.12接触件孔位排列

接触件孔位排列应符合有关详细规范的规定。3.4.13外形尺寸和安装尺寸

外形尺寸和安装尺寸应符合有关详细规范的规定。3.5技术要求

3.5.1互换性

按4.6.1的规定进行检查时,同一型号规格的电连接器应能互换。3.5.2分离性能

3.5.2.1机械分离

按4.6.2.1、4.6.2.2、4.6.2.6、4.6.2.7或4.6.2.8的规定进行试验时,电连接器应能在有关详细规范规定的操作方法作用下顺利地解锁分离。分离的参数值均应符合有关详细规范的规定,并无机械损伤。

3.5.2.2电分离

按4.6.2.3、4.6.2.4或4.6.2.5的规定进行试验时,电连接器应能在有关详细规范规定的操作方法和电流、电压下顺利的解锁分离,分离的参数值应符合有关详细规范的规定,5

并无机械损伤。

3.5.3接触电阻

QJ1796A—98

按4.6.3的规定进行试验时,插合状态下接触对的接触电阻应符合GJB1216或有关详细规范的规定。

3.5.4绝缘电阻

按4.6.4的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与任意接触件之间的绝缘电阻应不小于表2的规定值。3.5.5耐电压

3.5.5.1耐电压(标准大气压)

按4.6.5.1的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与相邻接触件之间的耐电压应不小于表3的规定值。在试验过程中,应无飞弧、电晕、介质击穿等现象,最大泄漏电流不大于5mA。3.5.5.2耐电压(低气压)

按4.6.5.2的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与相邻接触件之间的耐电压应不小于表3的规定值。在试验过程中,应无飞弧、电晕、击穿等现象、最大泄漏电流应不大于5mA。表2绝缘电阻值

常温状态

标准大气压

3.5.6外壳间电连续性

绝缘电阻

高温状态

表3耐电压值

低气压

湿热状态

试验时间

1min(仅鉴定检

5s(B组检验)

按4.6.6的规定进行试验时,从插合的电连接器插头电缆罩到插座安装法兰盘(包括靠近安装孔处)应是导电的,外壳间的接触电阴应不大于表4的规定值。表4外壳间电阻值

接触电阻

3.5.7电连接器屏蔽效果

QJ1796A—98

按4.6.7的规定进行试验时,电连接器外壳的泄漏衰减应不小于表5的规定值。表5泄漏衰减值

空气漏泄

泄漏衰减

3.5.8.1气密电连接器漏泄

泄漏衰减

按4.6.8.1的规定进行试验时,玻璃封结插座在有关详细规范规定的压差下空气漏泄率应不大于表6的规定值。

表6空气漏泄率

泄漏率

3.5.8.2环境密封电连接器漏泄

1.33×10-3

1.33×10-5

Pa·1/s

1.33×10-7

按4.6.8.2的规定进行试验时,灌胶密封插座在规定的压差下空气漏率应不大于有关详细规范的规定。

3.5.9低气压浸渍

按4.6.9的规定进行试验时,电连接器应能承受表7规定的试验条件,最大泄漏电流不大于5mA,并不允许下列任一现象存在a.插合界面和接触件上有盐沉积物;b.防潮密封损坏;

c.插合界面有击穿痕迹。

表7低气压浸渍试验条件

3.5.10液体压力

按4.6.10.1或4.6.10.2的规定进行试验时,电连接器应能承受有关详细规范所规定的压力,试验时不允许发生下列任一现象:a.永久性的尺寸变形;

b.绝缘材料开裂或破碎;

c.电缆密封填料的永久性破坏;7

d.绝缘材料吸水或渗水;

QJ1796A—98

e。超出有关详细规范规定的泄漏;f.电性能恶化。

3.5.11防火焰

按4.6.11的规定进行试验时,电连接器在有关详细规范规定的状态下应能承受表8温度值的火焰或热气流作用。火焰或热气流的速度及作用时间应按有关详细规范的规定。电连接器经受试验后,允许有局部烧蚀或碳化,但应保证电连接器内的接触件之间不短路,绝缘电阻不小于20M2。

表8火焰温度等级bZxz.net

3.5.12高温

按4.6.12的规定进行试验时,试验条件应符合表9的规定。试验中,测量绝缘电阻和耐电压应符合3.5.4和3.5.5.1的规定;试验后,检查外观应符合3.5.36的规定,但外壳涂覆层允许有轻微变色;检查分离性能应符合3.5.2的规定,表9高温等级

试验时间h

3.5.13低温

4、16、48、72

按4.6.13的规定进行试验时,电连接器应能承受表10规定的低温试验条件。试验后检查外观应符合3.5.36的规定;分离性能应符合3.5.2的规定。表10低温试验等级

试验时间Ch

3.5.14低温低气压

4、16、48、72

按4.6.14的规定进行试验后,电连接器的耐电压应符合表3的规定,最大泄漏电流应不大于5mA。

3.5.15温度冲击

按4.6.15的规定进行试验后,电连接器的互换性应符合3.5.1的规定;外观质量应符合3.5.36的规定;空气漏泄应符合3.5.8的规定;分离性能应符合3.5.2的规定。3.5.16潮湿

3.5.16.1稳态湿热

按4.6.16.1的规定进行试验时,测量绝缘电阻应符合3.5.4的规定;测量耐电压应符8

QJ1796A—98

合3.5.5.1的规定。试验结束后,取出试验样品,在正常环境条件下恢复2h后,检查外观应符合下列规定:

a.金属防护层允许光泽变暗,但不允许锈蚀(边缘棱角除外);b.涂覆层应无气泡、起皱、开裂或脱落;c.非金属零件不得变形、起泡或膨胀。3.5.16.2交变湿热

按4.6.16.2的规定进行试验时,测量绝缘电阻应符合3.5.4的规定;测量耐电压应符合表3的规定。试验结束后,取出试验样品,在正常环境条件下恢复2h后,检查外观应符合3.5.16.1的规定。

3.5.17淋雨

按4.6.17的规定进行试验后,电连接器的内部不应有直接流入的水滴,但允许有冷凝水存在,测量绝缘电阻和耐电压应符合有关详细规范的规定。3.5.18盐雾

按4.6.18的规定进行试验后,电连接器应符合下列规定:a.金镀层应不露出基体金属;

b.绝缘材料应无明显的泛白、膨胀、起泡、皱纹等现象;c.电连接器插合、分离正常,无粘滞现象。3.5.19砂尘

按4.6.19的规定进行试验后,检查内部应无侵入的砂尘。3.5.20高温低气压

按4.6.20的规定进行试验时,低气压试验条件应符合表7的规定,高温试验条件应符合表9的规定。耐电压应符合3.5.5.1中低气压条件下的规定。3.5.21真空冷焊

按4.6.21的规定进行试验时,应无冷焊现象发生。分离性能应符合3.5.2的规定。3.5.22接触件同轴度

按4.6.22的规定进行试验时,试验样品能允许的TIR最大值应符合有关详细规范的规定。

压接端抗张强度

按4.6.23的规定进行试验时,将压接后的导线从压接端拉出或拉断所需的最小轴向负荷应符合GJB1216或有关详细规范的规定。3.5.24振动

3.5.24.1正弦振动

按4.6.24.1的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c电连接器的零组件不应损坏。

3.5.24.2随机振动

QJ1796A—98

按4.6.24.2的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏。3.5.25冲击

按4.6.25的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏。3.5.26加速度

按4.6.26的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续现象或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏;d.试验后,电连接器应能正常插合锁紧和解锁分离。3.5.27接触件固定性

按4.6.27的规定进行试验时,接触件应牢固地保持在绝缘安装板内,接触件最大位移值应符合有关详细规范的规定。3.5.28绝缘安装板固定性

按4.6.28的规定进行试验时,绝缘安装板应牢固地保持在电连接器内的正常位置上。3.5.29机械寿命

按4.6.29的规定进行试验时,电连接器在经受表11规定的插拔次数后,不允许出现对机械和电气性能有害的损伤。试验后.测量接触电阻应符合3.5.3的规定:检查分离性能应符合3.5.2的规定;检查外观不允许发生下列任一现象:a.接触件、导向件的不均匀磨损、擦伤或镀层剥落;b.接触件发生弯曲、折断和顶穿绝缘安装板;c.绝缘安装板碎裂或龟裂:

d。锁紧装置和分离装置的裂纹、碎裂。表11机械寿命等级

插拔次数

3.5.30接触件嵌入力和卸出力

按4.6.30的规定进行试验时,可拆卸式接触件的嵌入力和卸出力应符合有关详细规范的规定。

3.5.31接触件插入力和分离力

按4.6.31的规定进行试验时,接触件的插入力和分离力应符合GJB1216或有关详细10

规范的规定。

3.5.32外部弯曲力矩

QJ1796A98

按4.6.32的规定进行试验时,电连接器应能承受有关详细规范规定的弯曲力矩,并应保证电接触性能良好。试验过程中最大试验电流为100mA,电不连续性应不大于1us或符合有关详细规范的规定。试验后,应无影响正常工作性能的损伤。3.5.33噪声

按4.6.33的规定进行试验时,电连接器应保证电接触性能良好,电流应无大于1us的不连续或符合有关详细规范的规定。试验后,应不产生影响正常工作性能的损伤,零组件无松脱现象。

3.5.34热真空释气(仅对高真空分离电连接器)按4.6.34的规定进行试验时,电连接器成品中使用的所有材料失重应不大于1.0%,或收集的挥发冷凝物质应不大于0.10%。3.5.35外观质量

按4.6.35的规定进行检查时,电连接器的外观质量应符合下列规定:a,电连接器的标志应正确、清晰、牢固;b.电连接器的零部件应完整,装配应符合产品图样要求;c.电连接器的外观应无龟裂、破碎、起泡、起皮、毛刺、锈蚀等缺陷或其它机械损伤;绝缘体应无掉渣、开裂、破碎等影响使用性能的缺陷;d.电连接器插合界面和背面绝缘体可见面上应有清晰的接触件排列序号,同一规格电连接器的插针接触件排列序号和插孔接触件排列序号应对应一致;e.电连接器的插针接触件头部高低参差应不大于0.5mm;f.电连接器接触件的接触部位及端接部位不应有污迹、胶迹或其它多余物。4质量保证规定

4.1检验责任

除非合同或订单另有规定,承制方应负责完成本规范规定的所有检验。除合同或订单另有规定外,承制方可以便用自已的或任何其它适合完成本规范规定检验要求的设备,但有关主管部门不批准的设备除外。当有关主管部门认为这些检验对保证供货和使用满足规定的要求有必要时,对本规范规定的任何检验项目保留进行检验的权利。4.1.1合格责任

所有产品必须符合本规范第3章和第5章的全部要求。本规范中规定的检验项目应成为承制方整个检验系统或质量保证大纲的一部分。若合同中包含本规范未规定的检验要求,承制方还应保证所提交验收的产品符合合同要求。质量一致性抽样不充许提交明知有缺陷的产品,也不能要求订购方接收有缺陷的产品。4.1.2试验设备和检验装置

承制方应建立和维持具有足够精确度、质量和数量的试验设备、测量设备和检验装置,以便进行所要求的检验。同时,应建立和维持符合规定的计量校准系统,以控制测量和试验11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中国航天工业总公司航关工业行业标准分离(脱落)电连接器通用规范1.1主题内容

QJ1796A-98

代替QJ1796—89

本规范规定了分离(脱落)电连接器(以下简称电连接器)的通用要求、质量保证规定和试验方法。

1.2适用范围

本规范适用于分离(脱落)电连接器的设计、制造、检验和验收。1.3分类

1.3.1按插头和插座分离形式分类1.3.1.1机械分离

a.拉杆(绳)分离;

b.直拨分离;

c.剪切分离;

d.气动分离(或液压分离)。

1.3.1.2电分离

a.电磁分离;

b.电机分离;

c.电爆分离。

1.3.2按插头和插座连接方式分类a.卡口连接;

b.直插连接;

c.螺纹连接(包括旋转手轮、连接螺母);d.自动连接。

1.3.3型号命名与标志代号

型号命名与标记代号应符合下列规定。1.3.3.1标志代号

电连接器产品型号及标志代号应符合表1的规定。1.3.3.2产品型号命名方式

中国航天工业总公司1998—01—24批准1998—08—15实施

QJ1796A—98

电连接器型号命名由主称代号、设计序号、主要特性类别号、接触件数目、产品类型、分离方式、尾罩结构形式和接触件端接方式等组成。3

分类特征

主称代号

主要特

性类别号

标志代号

设计序号阿拉伯数字

主要特性

类别号

间隔线

阿拉伯数字

“G”加阿拉

接触件

产品类型

分离方式

尾罩结

构形式

接触件

端接方式

伯数字

“p”加阿拉

伯数字

“GD”加阿拉

伯数字

不标注

不标注

间隔号

接触件

产品型号及标志代号

分类含义

低频圆形分离(脱落)电连接器

低频矩形分离、脱落电连接器

高频分离、脱落电连接器

设计次序

英文大写字母:

A、B、C、E、H、K、

L、M、N、U、V、W、X

总接触件数

高频接触件数

屏蔽接触件数

光导接触件数

机械分离

电动分离

屏蔽、直式电缆出线口

非屏蔽、直式电缆出线口

屏蔽、弯式电缆出线口

非屏蔽、弯式电缆出线口

焊接式

压接式

暴墨绰

稿形式

接触件

端接方式

除低频接触件外可以有

其它形式的接触件

所有接触件都是高频接触件

同一型号系列的产品有不同特

性要求但无法用自已规定的方

法加以区别时,可用主要特性

类别加以区分。类别号英文字

母的含义由有关详细规范规定。具备机械分离和电动

分离两种机械时标D

1.3.3.3标记示例

QJ1796A—98

压接式接触件

屏蔽、弯式电缆出线口

电动分离

76个接触件

设计序号10

低频矩形分离脱落电连接器

2引用文件

GB2423.26一92电工电子产品基本环境试验规程试验Z/BM:高温/低气压综合试验方法

GJB150.1786

军用设备环境试验方法

GJB179A—96计数抽样检查程序及表GJB360A—96

6电子及电气元件试验方法

GJB121691电连接器接触件总规范GJB1217—91电连接器试验方法

金电镀层规范

GJB1941—94

QJ934—85

QJ1508—88

QJ1903——90

SJ20525—95

3要求

3.1详细规范

电连接器接触件系列

电连接器试验方法

电连接器总规范

噪声试验

电连接器和光纤光缆连接器的包装规范电连接器的要求应符合本规范和有关详细规范的要求。如果本规范的要求与详细规范的要求相抵触时,应以详细规范的规定为准。3.2鉴定

按本规范提交的电连接器应是经鉴定合格(见4.4)或是定型批准的产品。3.2.1首件

当合同或订单中另有规定时,应进行首件检验。3.3材料

应使用能使电连接器满足本规范规定的性能要求的或符合产品图样规定的材料,对任何材料的验收或批准,都不应解释为对成品的接收。3.3.1金属

所有的金属件应是耐腐蚀型的,或经表面处理后能达到防腐蚀性能的。3.3.1.1不相容金属

QJ1796A—98

当不相容金属相互直接接触使用时,应采取防止电解腐蚀的措施。能导致活性电解腐蚀的不相容金属,不允许接触使用(特别是黄铜、铜或钢与铝和铝合金的接触使用)。但是,允许对不相容的基体金属进行金属电镀或金属喷涂,以提供相容或适合的接触表面。也允许用合适的绝缘材料,将不相容金属隔开使用。3.3.1.2接触件

接触件材料应符合GJB1216的规定,为导电铜合金。特殊用途允许使用铁镍合金。3.3.1.3外壳

外壳材料应符合有关详细规范的规定。3.3.1.4接地元件

接地元件材料为经热处理的铍铜合金,耐腐蚀钢、导电合成橡胶及其它导电材料,用于与插配的壳体产生电接触。

3.3.2非金属材料

非金属材料应符合本规范和有关详细规范所规定的电气特性和机械特性,并具有自熄性、阻燃性。

3.3.2.1绝缘安装板

绝缘安装板的材料为玻璃纤维增强绝缘材料或其它适用的硬质绝缘材料。3.3.2.2密封圈及界面密封垫

密封圈及界面密封垫的材料为硅橡胶或氟硅橡胶,以及其它适用的橡胶材料。3.3.2.3密封胶

密封胶的材料为聚氨酯胶或其它适用的密封胶。3.3.4防霉

电连接器结构中采用的各种材料应是防霉的或经过防霉处理的,并符合相应标准。3.4设计要求

3.4.1设计和结构

电连接器的结构、外形、安装和连接尺寸应符合详细规范的规定。3.4.2接触件

接触件的设计、结构尺寸应符合QJ934的有关规定;并应设计成在电连接器中任何可能的扭转或施力的情况下都不会损伤的结构。3.4.3接触件镀层

接触件的镀层应符合GJB1941中表3的类型2的规定,其厚度应符合GJB1941表4的规定,但不能用银作底镀层。镀层质量应符合GJB1941的规定。3.4.4绝缘安装板

绝缘安装板应能可靠地固定在壳体内规定的位置上,并不应有任何影响正常工作的位移。当有灌封要求时,绝缘安装板的设计应保证不需用户进行特殊处理就能用预定的材料灌封。

插孔绝缘安装板的安装孔应设计成孔径与播孔接触件外径间具有单边间隙,安装孔的头部应设计成限制口结构。

3.4.5壳体

QJ1796A—98

电连接器的壳体应能保证绝缘安装板及锁紧、解锁装置可靠地固定在正确的位置上,并便于焊接时拆装。壳体的表面处理应符合有关详细规范的规定。压接型电连接器的壳体应打印上一条符合规定的色带,以表明接触件的嵌卸方式。色带应打印在适当的位置,使任何人员在使用组装好的电连接器时能很容易地看见。3.4.6定位机构

电连接器的定位机构应保证电连接器插合时,在接触件啮合之前就起到定位或导向作用,以防止产生误插、斜插现象。3.4.7锁紧装置

按有关详细规范规定的方法和要求进行锁紧时,锁紧装置应能保证插头和插座锁紧后有足够的强度,满足规定范围内的外力作用。在按有关详细规范的规定进行分离时,不应影响整个电连接器的分离。

3.4.8解锁装置

按有关详细规范规定的方法和要求进行解锁时,解锁装置应在规定的作用力或电流、电压下,以及规定的时间内完成解锁动作,保证电连接器可靠地快速分离。3.4.9润滑

电连接器使用的润滑剂应符合本规范的性能要求,并在有关详细规范中作出规定。3.4.10接触件保护

电连接器的设计应在结构上保证插头和插座在正常的插合或分离时,插针接触件不会与插配部分的壳体边缘相接触。3.4.11额定电流下降率

多芯电连接器的额定电流下降率应符合QJ1903中4.2.5或有关详细规范的规定。3.4.12接触件孔位排列

接触件孔位排列应符合有关详细规范的规定。3.4.13外形尺寸和安装尺寸

外形尺寸和安装尺寸应符合有关详细规范的规定。3.5技术要求

3.5.1互换性

按4.6.1的规定进行检查时,同一型号规格的电连接器应能互换。3.5.2分离性能

3.5.2.1机械分离

按4.6.2.1、4.6.2.2、4.6.2.6、4.6.2.7或4.6.2.8的规定进行试验时,电连接器应能在有关详细规范规定的操作方法作用下顺利地解锁分离。分离的参数值均应符合有关详细规范的规定,并无机械损伤。

3.5.2.2电分离

按4.6.2.3、4.6.2.4或4.6.2.5的规定进行试验时,电连接器应能在有关详细规范规定的操作方法和电流、电压下顺利的解锁分离,分离的参数值应符合有关详细规范的规定,5

并无机械损伤。

3.5.3接触电阻

QJ1796A—98

按4.6.3的规定进行试验时,插合状态下接触对的接触电阻应符合GJB1216或有关详细规范的规定。

3.5.4绝缘电阻

按4.6.4的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与任意接触件之间的绝缘电阻应不小于表2的规定值。3.5.5耐电压

3.5.5.1耐电压(标准大气压)

按4.6.5.1的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与相邻接触件之间的耐电压应不小于表3的规定值。在试验过程中,应无飞弧、电晕、介质击穿等现象,最大泄漏电流不大于5mA。3.5.5.2耐电压(低气压)

按4.6.5.2的规定进行试验时,电连接器的任意相邻接触件之间,以及任何金属零件与相邻接触件之间的耐电压应不小于表3的规定值。在试验过程中,应无飞弧、电晕、击穿等现象、最大泄漏电流应不大于5mA。表2绝缘电阻值

常温状态

标准大气压

3.5.6外壳间电连续性

绝缘电阻

高温状态

表3耐电压值

低气压

湿热状态

试验时间

1min(仅鉴定检

5s(B组检验)

按4.6.6的规定进行试验时,从插合的电连接器插头电缆罩到插座安装法兰盘(包括靠近安装孔处)应是导电的,外壳间的接触电阴应不大于表4的规定值。表4外壳间电阻值

接触电阻

3.5.7电连接器屏蔽效果

QJ1796A—98

按4.6.7的规定进行试验时,电连接器外壳的泄漏衰减应不小于表5的规定值。表5泄漏衰减值

空气漏泄

泄漏衰减

3.5.8.1气密电连接器漏泄

泄漏衰减

按4.6.8.1的规定进行试验时,玻璃封结插座在有关详细规范规定的压差下空气漏泄率应不大于表6的规定值。

表6空气漏泄率

泄漏率

3.5.8.2环境密封电连接器漏泄

1.33×10-3

1.33×10-5

Pa·1/s

1.33×10-7

按4.6.8.2的规定进行试验时,灌胶密封插座在规定的压差下空气漏率应不大于有关详细规范的规定。

3.5.9低气压浸渍

按4.6.9的规定进行试验时,电连接器应能承受表7规定的试验条件,最大泄漏电流不大于5mA,并不允许下列任一现象存在a.插合界面和接触件上有盐沉积物;b.防潮密封损坏;

c.插合界面有击穿痕迹。

表7低气压浸渍试验条件

3.5.10液体压力

按4.6.10.1或4.6.10.2的规定进行试验时,电连接器应能承受有关详细规范所规定的压力,试验时不允许发生下列任一现象:a.永久性的尺寸变形;

b.绝缘材料开裂或破碎;

c.电缆密封填料的永久性破坏;7

d.绝缘材料吸水或渗水;

QJ1796A—98

e。超出有关详细规范规定的泄漏;f.电性能恶化。

3.5.11防火焰

按4.6.11的规定进行试验时,电连接器在有关详细规范规定的状态下应能承受表8温度值的火焰或热气流作用。火焰或热气流的速度及作用时间应按有关详细规范的规定。电连接器经受试验后,允许有局部烧蚀或碳化,但应保证电连接器内的接触件之间不短路,绝缘电阻不小于20M2。

表8火焰温度等级bZxz.net

3.5.12高温

按4.6.12的规定进行试验时,试验条件应符合表9的规定。试验中,测量绝缘电阻和耐电压应符合3.5.4和3.5.5.1的规定;试验后,检查外观应符合3.5.36的规定,但外壳涂覆层允许有轻微变色;检查分离性能应符合3.5.2的规定,表9高温等级

试验时间h

3.5.13低温

4、16、48、72

按4.6.13的规定进行试验时,电连接器应能承受表10规定的低温试验条件。试验后检查外观应符合3.5.36的规定;分离性能应符合3.5.2的规定。表10低温试验等级

试验时间Ch

3.5.14低温低气压

4、16、48、72

按4.6.14的规定进行试验后,电连接器的耐电压应符合表3的规定,最大泄漏电流应不大于5mA。

3.5.15温度冲击

按4.6.15的规定进行试验后,电连接器的互换性应符合3.5.1的规定;外观质量应符合3.5.36的规定;空气漏泄应符合3.5.8的规定;分离性能应符合3.5.2的规定。3.5.16潮湿

3.5.16.1稳态湿热

按4.6.16.1的规定进行试验时,测量绝缘电阻应符合3.5.4的规定;测量耐电压应符8

QJ1796A—98

合3.5.5.1的规定。试验结束后,取出试验样品,在正常环境条件下恢复2h后,检查外观应符合下列规定:

a.金属防护层允许光泽变暗,但不允许锈蚀(边缘棱角除外);b.涂覆层应无气泡、起皱、开裂或脱落;c.非金属零件不得变形、起泡或膨胀。3.5.16.2交变湿热

按4.6.16.2的规定进行试验时,测量绝缘电阻应符合3.5.4的规定;测量耐电压应符合表3的规定。试验结束后,取出试验样品,在正常环境条件下恢复2h后,检查外观应符合3.5.16.1的规定。

3.5.17淋雨

按4.6.17的规定进行试验后,电连接器的内部不应有直接流入的水滴,但允许有冷凝水存在,测量绝缘电阻和耐电压应符合有关详细规范的规定。3.5.18盐雾

按4.6.18的规定进行试验后,电连接器应符合下列规定:a.金镀层应不露出基体金属;

b.绝缘材料应无明显的泛白、膨胀、起泡、皱纹等现象;c.电连接器插合、分离正常,无粘滞现象。3.5.19砂尘

按4.6.19的规定进行试验后,检查内部应无侵入的砂尘。3.5.20高温低气压

按4.6.20的规定进行试验时,低气压试验条件应符合表7的规定,高温试验条件应符合表9的规定。耐电压应符合3.5.5.1中低气压条件下的规定。3.5.21真空冷焊

按4.6.21的规定进行试验时,应无冷焊现象发生。分离性能应符合3.5.2的规定。3.5.22接触件同轴度

按4.6.22的规定进行试验时,试验样品能允许的TIR最大值应符合有关详细规范的规定。

压接端抗张强度

按4.6.23的规定进行试验时,将压接后的导线从压接端拉出或拉断所需的最小轴向负荷应符合GJB1216或有关详细规范的规定。3.5.24振动

3.5.24.1正弦振动

按4.6.24.1的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c电连接器的零组件不应损坏。

3.5.24.2随机振动

QJ1796A—98

按4.6.24.2的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏。3.5.25冲击

按4.6.25的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏。3.5.26加速度

按4.6.26的规定进行试验时,电连接器应符合下列规定:a.试验过程中,电流应无大于1us的不连续现象或按详细规范的规定;b.锁紧装置不允许松脱;

c.电连接器的零组件不应损坏;d.试验后,电连接器应能正常插合锁紧和解锁分离。3.5.27接触件固定性

按4.6.27的规定进行试验时,接触件应牢固地保持在绝缘安装板内,接触件最大位移值应符合有关详细规范的规定。3.5.28绝缘安装板固定性

按4.6.28的规定进行试验时,绝缘安装板应牢固地保持在电连接器内的正常位置上。3.5.29机械寿命

按4.6.29的规定进行试验时,电连接器在经受表11规定的插拔次数后,不允许出现对机械和电气性能有害的损伤。试验后.测量接触电阻应符合3.5.3的规定:检查分离性能应符合3.5.2的规定;检查外观不允许发生下列任一现象:a.接触件、导向件的不均匀磨损、擦伤或镀层剥落;b.接触件发生弯曲、折断和顶穿绝缘安装板;c.绝缘安装板碎裂或龟裂:

d。锁紧装置和分离装置的裂纹、碎裂。表11机械寿命等级

插拔次数

3.5.30接触件嵌入力和卸出力

按4.6.30的规定进行试验时,可拆卸式接触件的嵌入力和卸出力应符合有关详细规范的规定。

3.5.31接触件插入力和分离力

按4.6.31的规定进行试验时,接触件的插入力和分离力应符合GJB1216或有关详细10

规范的规定。

3.5.32外部弯曲力矩

QJ1796A98

按4.6.32的规定进行试验时,电连接器应能承受有关详细规范规定的弯曲力矩,并应保证电接触性能良好。试验过程中最大试验电流为100mA,电不连续性应不大于1us或符合有关详细规范的规定。试验后,应无影响正常工作性能的损伤。3.5.33噪声

按4.6.33的规定进行试验时,电连接器应保证电接触性能良好,电流应无大于1us的不连续或符合有关详细规范的规定。试验后,应不产生影响正常工作性能的损伤,零组件无松脱现象。

3.5.34热真空释气(仅对高真空分离电连接器)按4.6.34的规定进行试验时,电连接器成品中使用的所有材料失重应不大于1.0%,或收集的挥发冷凝物质应不大于0.10%。3.5.35外观质量

按4.6.35的规定进行检查时,电连接器的外观质量应符合下列规定:a,电连接器的标志应正确、清晰、牢固;b.电连接器的零部件应完整,装配应符合产品图样要求;c.电连接器的外观应无龟裂、破碎、起泡、起皮、毛刺、锈蚀等缺陷或其它机械损伤;绝缘体应无掉渣、开裂、破碎等影响使用性能的缺陷;d.电连接器插合界面和背面绝缘体可见面上应有清晰的接触件排列序号,同一规格电连接器的插针接触件排列序号和插孔接触件排列序号应对应一致;e.电连接器的插针接触件头部高低参差应不大于0.5mm;f.电连接器接触件的接触部位及端接部位不应有污迹、胶迹或其它多余物。4质量保证规定

4.1检验责任

除非合同或订单另有规定,承制方应负责完成本规范规定的所有检验。除合同或订单另有规定外,承制方可以便用自已的或任何其它适合完成本规范规定检验要求的设备,但有关主管部门不批准的设备除外。当有关主管部门认为这些检验对保证供货和使用满足规定的要求有必要时,对本规范规定的任何检验项目保留进行检验的权利。4.1.1合格责任

所有产品必须符合本规范第3章和第5章的全部要求。本规范中规定的检验项目应成为承制方整个检验系统或质量保证大纲的一部分。若合同中包含本规范未规定的检验要求,承制方还应保证所提交验收的产品符合合同要求。质量一致性抽样不充许提交明知有缺陷的产品,也不能要求订购方接收有缺陷的产品。4.1.2试验设备和检验装置

承制方应建立和维持具有足够精确度、质量和数量的试验设备、测量设备和检验装置,以便进行所要求的检验。同时,应建立和维持符合规定的计量校准系统,以控制测量和试验11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。