GB/T 1531-2009

基本信息

标准号: GB/T 1531-2009

中文名称:铜及铜合金毛细管

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-04-15

出版语种:简体中文

下载格式:.rar .pdf

下载大小:7600279

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.30铜产品

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

出版信息

出版社:中国标准出版社

书号:155066·1-37516

页数:20页

标准价格:21.0 元

计划单号:20079139-T-610

出版日期:2009-06-01

相关单位信息

首发日期:1979-04-20

起草人:刘滨、刘爱奎、王伟、高继军、马俊环、王从权、刘苏根、吴雪梅、董江华、郑斌荣、许强、王旭燕

起草单位:金龙铜管集团无锡金龙川村精管有限公司、高新张铜股份有限公司、浙江卓达铜业有限公司

归口单位:全国有色金属标准化技术委员会

提出单位:中国有色金属工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国有色金属工业协会

标准简介

本标准规定了铜及铜合金毛细管(以下简称管材)的要求、试验方法、检验规则和标志、包装、运输、贮存及订货单(或合同)内容等。本标准根据用途将产品分为2级:高精级———适用于家用电冰箱、空调、电冰柜、高精度仪表、高精密医疗仪器等工业部门用的铜及铜合金毛细管。普通级———适用于一般精度的仪器、仪表和电子等工业部门用的铜及铜合金毛细管。 GB/T 1531-2009 铜及铜合金毛细管 GB/T1531-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.150.30

中华人民共和国国家标准

GB/T1531—2009

代替GB/T1531-1994

铜及铜合金毛细管

Capillary tube of copper and copper alloys2009-04-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-02-01实施

中华人民共

国家标准

铜及铜合金毛细管

GB/T15312009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2009年6月第一版

印张1.25

字数30千字

2009年6月第一次印刷

书号:155066·1-37516

如有印装差错

定价21.00元

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68533533

本标准修改采用ASTMB360—2001《限流用拉制硬态铜毛细管》。本标准与美国ASTMB360—2001《限流用拉制硬态铜毛细管》的差异:GB/T1531—2009

-本标准包括纯铜类、黄铜类、青铜类毛细管,ASTMB360一2001仅包括C10800、C12000或C12200牌号纯铜类毛细管;

-本标准根据用途将产品分为2级:高精级和普通级,高精级尺寸偏差严于ASTMB360一2001尺寸偏差;

一本标准对铜合金毛细管力学性能有具体要求;一本标准将毛细管清洁度要求分为内壁残渣要求、内壁油分要求以及内腔水分要求,ASTMB360一2001仅规定内表面积上的残渣总量要求。本标准同时还参考了BSEN12540:1999《铜和铜合金——无缝圆形毛细管》。本标准代替GB/T1531-1994《铜及铜合金毛细管》。本标准与GB/T1531一1994相比主要作了如下修改:一原标准“根据用途将产品分为3级:高级、较高级和普通级”,修改为“2级:高精级和普通级”,并对管材的尺寸偏差进行了加严;—增加牌号H90、H85、H80、H70、H65、H63,删除牌号BZn15-20;-扩宽了管材的规格,外径范围由原来0.5mm~3.0mm扩为0.5mm~6.10mm;内径范围由原来0.3mm~2.5mm扩为0.3mm~4.45mm;直条供应管材其长度范围由“150mm~3500mm扩为“50mm~6000mm”;-增加了定尺墩台(限位)毛细管长度、外径、内径及其公差要求;增加了铜合金管材卷边试验要求、维氏硬度试验要求和残余应力试验要求;增加了涡流探伤要求;

-将原标准中的毛细管清洁度测试方法,分解为毛细管内壁残渣测试方法、毛细管内壁油分测试方法以及毛细管内腔水分测试方法。本标准的附录A、附录B、附录C、附录D、附录E是资料性附录。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。本标准由金龙铜管集团无锡金龙川村精管有限公司、高新张铜股份有限公司、浙江卓达铜业有限公司负责起草。

本标准主要起草人:刘滨、刘爱奎、王伟、高继军、马俊环、王从权、刘苏根、吴雪梅、董江华、郑斌荣、许强、王旭燕。

本标准所代替标推的历次版本发布情况为:-GB/T1531—1994。

1范围

铜及铜合金毛细管

GB/T1531--2009

本标准规定了铜及铜合金毛细管(以下简称管材)的要求、试验方法、检验规则和标志、包装、运输、贮存及订货单(或合同)内容等。本标准根据用途将产品分为2级:高精级一一适用于家用电冰箱、空调、电冰柜、高精度仪表、高精密医疗仪器等工业部门用的铜及铜合金毛细管。

普通级一一适用于一般精度的仪器、仪表和电子等工业部门用的铜及铜合金毛细管。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228-—2002金属材料室温拉伸试验方法GB/T245金属管卷边试验方法

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T4340.1金属维氏硬度试验第1部分:试验方法GB/T5121(所有部分)铜及铜合金化学分析方法GB/T5231加工铜及铜合金化学成分和产品形状GB/T5248铜及铜合金无缝管涡流探伤方法GB/T8888

重有色金属加工产品的包装、标志、运输和贮存GB/T10567.1铜及铜合金加工材残余应力检验方法硝酸亚汞试验法GB/T10567.2铜及铜合金加工材残余应力检验方法氨熏试验法YS/T347铜及铜合金平均晶粒度测定方法3术语和定义

下列术语和定义适用于本标准。3.1

毛细管

capillary

具有高质量内表面并符合精密直径公差的小内径管。3.2

压力差pressuredifference

一定长度毛细管的内孔阻力降。3.3

流量flow

在一定温度、一定大气压力和一定进口压力下单位时间内通过毛细管的气体体积。3.4

残渣residue

管材单位内表面积上残留的固体杂质。1

GB/T1531-2009

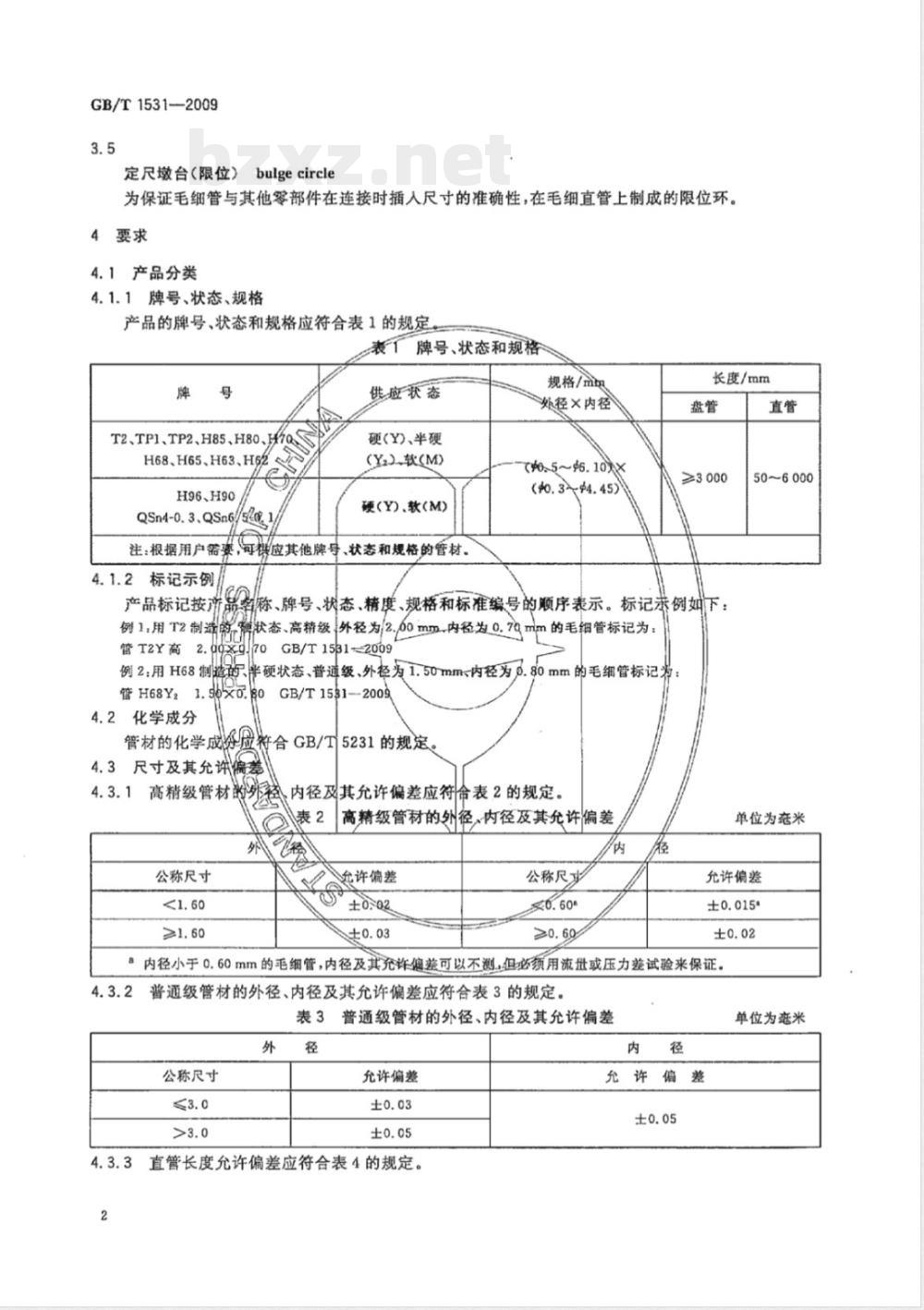

定尺墩台(限位)bulgecircle

为保证毛细管与其他零部件在连接时插人尺寸的准确性,在毛细直管上制成的限位环。4要求

4.1产品分类

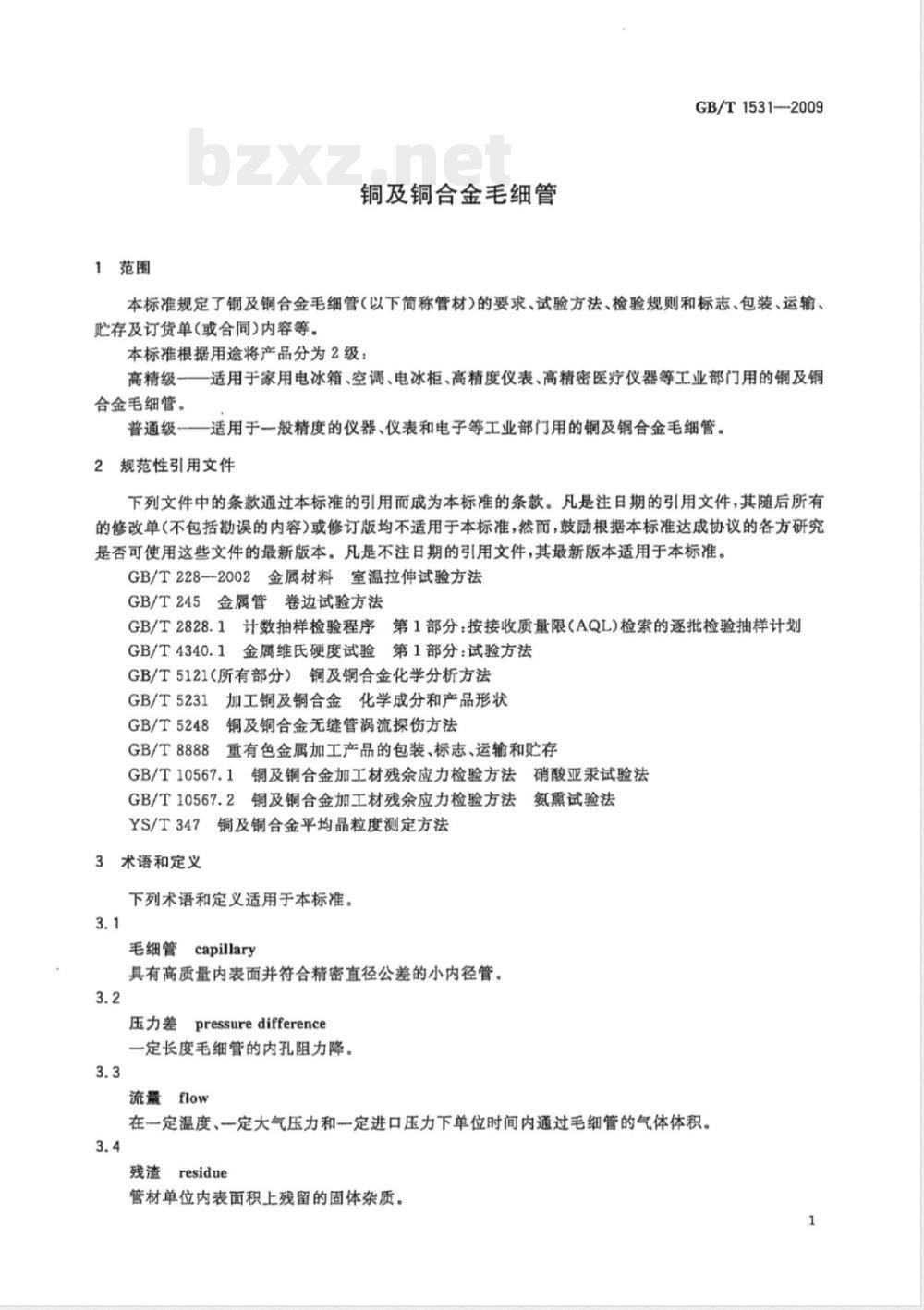

4.1.1牌号、状态、规格

产品的牌号、状态和规格应符合表1的规定表

T2、TP1、TP2、H85、H80、H7

H68、H65、H63、H62

H96、H90

QSn4-0.3.QSn6/20

牌号、状态和规格

供应获态

硬(Y)、半硬

(Y)软(M)

硬(Y).软(M)

注:根据用户需要,河供应其他牌号、状态和规格的管材。4.1.2标记示例

规格/mm

处径×内径

(o.34.45)

长度/mm

≥3000

产品标记按前品名称、牌号、状态、精度、规格和标准综号的顺序表示。标记求例如下:状态、高精级外径为2.00mm内径为0.70mm的毛细管标记为:例1.用T2制选的。

管T2Y高2.09×970GB/T1531-2009例2:用H68 制趟前半硬状态、普通级、外督为1.50mm、内径为p.s0mm的毛细管标记为:管H68Y21.S.80GB/T1581--2009

4.2化学成分

管材的化学成费合GB/5231的规定。4.3尺寸及其允讲偏差

4.3.1高精级管材的外截内径及其允许偏差应符命表2的规定。表2

公称尺寸

高精级管材的径,内径及其允许偏差内

充许偏差

公称尺求

50~6000

单位为竞米

允许偏差

a内径小于0.60mm的毛细管,内径及其充许偏差可以不测但必须用流册或压力差试验来保证。4.3.2

普通级管材的外径、内径及其允许偏差应符合表3的规定。表3

普通级管材的外径、内径及其允许偏差外

公称尺寸

充允许偏差

4.3.3直管长度允许偏差应符合表4的规定。2

允许偏差

单位为毫米

50~150

>150~500

>500~1000

>1000~2000

>2000~6000

直管长度允许偏差

GB/T1531—2009

单位为旁米

允许偏差

定尺墩台(限位)毛细管(如图1所示)长度偏差执行表4,其余偏差执行表5。D

图1定尺墩台(限位)毛细管

外径OD

定尺墩台(限位)毛细管尺寸允许偏差内径ID

注:墩台外径、宽度值可根据用户要求具体确定。墩台外径D2

(OD+0.3~0.8)±0.4

4.3.5软态管材圆度不作规定,其他管材的圆度应不超出外径允许偏差。4.4力学性能

单位为襄米

墩台宽度D1

(1.5~3.0)±0.5

管材的纵向室温力学性能应符合表6的规定。需方有要求并在合同中注明时,可选择维氏硬度试当选择维氏硬度试验时,拉伸试验结果仅供参考。验。

管材的室温力学性能

拉伸试验

TP2、T2、TP1

抗拉强度Rm/

(N/mm2)

≥205

245~370

≥345

≥>205

≥220

≥240

≥310

≥370

断后伸长率A/

硬度试验

维氏硬度

≥100

GB/T1531—2009

H70、H68

H63、H62

QSn4-o

注:外径与内径

4.5工艺性能

4.5.1通气性

表6(续)

拉伸试验

抗拉强度R/

(N/mm2)

≥240

≥320

≥280

≥420

≥430

≥300

≥440

≥325

≥490

断后伸长率A/

硬度试验

维氏硬度

80~115

90~120

≥110

85~115

70~105

≥110

≥120

差小于0.30mm的毛细管不作拉伸试验,有特殊要求者,由供露双方协商解快。em

普通级管材应进得气性试验,内孔应畅通。允许有微量氧化粉末。长度小于oo0mm的管材,通气性试验可以不傲但必须保证。4.5.2气密性

管材应进行气密烘验。

在表7规定的时间和压力下,管材应求变形不漏气。长度小于3000mm的管材,气密性减验应以不做,但必须保证。表7气密性试验

外径与内径之差

(2倍壁厚)/mm

0.20~0.50

>0.50~0.70

>0.70~1.00

>1.00~1.80

4.5.3压力差试验或流量试验

气体压力/(N/mm2)

商精级

普通级

持续时间/s

高精级管材应进行压力差试验或流量试验,压力差值或流量值由供需双方协商。通常情况下,压力差值的偏差控制范围为士0.02N/mm2,流量偏差控制在士5%以内。4.5.4卷边试验

需方有要求并在合同中注明时,软态铜合金管材可进行卷边试验。项心锥度为90°,项心曲率半径为1mm;卷边后,卷边的外径应至少大于名义外径的40%,应无肉眼可见的裂纹。4

4.6晶粒度

GB/T1531—2009

需方有要求并在合同中注明时,软态管材可进行晶粒度检验。管材的平均晶粒度要求由供需双方协商确定。

4.7残余应力试验

硬态铜合金管材应进行消除应力退火。需方要求并在合同中注明时,可进行残余应力试验,试验后管材不应出现裂纹。

4.8涡流探伤检验

需方要求并在合同中注明时,冷加工状态(包括退火前的冷加工状态)的管材可进行涡流探伤试验,其人工标准缺陷(钻孔直径)应符合GB/T5248的规定。直管不允许有探伤缺陷,盘管的探伤缺陷数由供需双方商定。

4.9表面质量

4.9.1管材内外表面应光滑、清洁,不允许有裂纹、针孔、起皮、分层、气泡、夹杂和绿锈等影响使用的缺陷。

管材表面充许有轻微的、局部的、不使管材外径超出充许偏差的划伤、凹坑、压入物和斑点等缺陷。

4.9.3管材两端内外侧不应有影响使用的毛刺、飞边等缺陷。4.10清洁度

高精级管材的内壁应足够清洁,管内腔水分不超过0.1g/m2,内壁油分不超过0.1g/m2,内壁残渣不超过0.2g/m2。

5试验方法

5.1化学成分的仲裁分析方法

管材的化学成分仲裁分析方法按GB/T5121的规定进行。5.2尺寸测量方法

管材用相应精度的测量工具测量尺寸。5.3力学性能检验方法

管材的室温拉伸试验按GB/T228--2002的规定进行,其拉伸试样按GB/T228-2002中S7试样的规定进行。

管材维氏硬度试验按GB/T4340.1的规定进行。5.4工艺性能检验方法

5.4.1通气性检验方法

管材的通气性试验应在不大于7.8N/mm2的气体压力吹刷下进行,当置于水中的管材的一端有较剧烈的翻泡现象时,证明管材畅通。5.4.2气密性检验方法

管材的气密性试验,应将管材一端密封,浸人水中,在另一端通气,使其承受表7的试验要求。5.4.3压力差检验方法

管材的压力差试验参照附录A进行。有特殊要求时,试验方法由供需双方协商决定。5.4.4流量检验方法

管材的流量试验参照附录B进行。有特殊要求时,试验方法由供需双方协商决定。5.4.5卷边试验方法

管材的卷边试验方法按GB/T245的规定进行。5.5晶粒度检验方法

管材的晶粒度检验按YS/T347的规定进行。5

GB/T1531—2009

5.6残余应力检验方法

管材的残余应力试验方法按GB/T10567.1或GB/T10567.2的规定进行,推荐采用GB/T10567.2的规定进行。

5.7涡流探伤检验方法

管材的涡流探伤试验方法按GB/T5248的规定进行。5.8表面质量检验

管材应用目视进行外表面检查。5.9清洁度检验方法

管材的内壁残渣试验可参照附录C进行,管材的内壁油分试验可参照附录D进行,管材的内腔水分试验可参照附录E进行。

6检验规则

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符合本标准或订货合同的规定,并填写质量证明书。

6.1.2需方应对收到的产品按本标准的规定进行检验。检验结果与本标准及订货合同的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,供需双方应在需方共同进行仲裁取样。

6.2组批

管材应成批提交检验,每批应由同一牌号、状态和规格组成。每批重量应不大于500kg。6.3检验项目

每批管材应进行化学成分、外形尺寸偏差、力学性能、通气性、气密性及表面质量的检验,高精级管材还应进行压力差或流量试验和内壁清洁度的检验。用户要求时,管材应进行晶粒度检验、残余应力检验、卷边试验检验和涡流探伤检验。6.4取样

取样应符合表8的规定。

表8取样规定

检验项目

化学成分

尺寸偏差

力学性能

通气性

气密性

压力差

卷边试验

晶粒度

残余应力

取样规定

任取2根/批,1个试样/根

按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商

任取2根/批,1个试样/根

卷材任取3根/批,每根取3m~40m卷材任取3根/批,每根取3m~40m卷材任取3根/批

卷材任取3根/批

任取2根/批,1个试样/根

任取2根/批,1个试样/根

任取2根/批,每根取150mm

要求的章条号

试验的章条号

检验项目Www.bzxZ.net

涡流探伤

表面质量

清洁度

表8(续)

取样规定

逐根检验

按照GB/T2828.1规定取样,

一般检验水平Ⅱ或供需双方协商任取2根/批,每根取2m

注:尺寸偏差和表面质量接收质量限AQL=2.5。检验结果的判定

管材的检验结果应按表9的规定进行判定。表9检验结果的判定

检验项目

化学成分

力学性能

工艺性能

清洁度

尺寸偏差

表面质量

涡流探伤

晶粒度

残余应力

化学成分不合格,判该批不合格。要求的章条号

检验结果的判定

GB/T1531—2009

试验的章条号

如试验中出现不合格,从该批产品(包括原检验不合格的那件产品)中再取双倍数盘的试样进行重复试验,如仍有不合格则判该批不合格,允许逐件检验,合格者交付。按根判不合格。

如试验中出现不合格,从该批产品(包括原检验不合格的那件产品)中再取双倍数基的试样进行重复试验,如仍有不合格则判该批不合格。标志、包装、运输、贮存

在检验合格的管材标签上应标注如下标志:供方技术监督部门印记;

合金牌号;

规格;

供应状态;

批号;

生产日期;

净重或数量;

执行标准;

其他。

管材的包装标志应符合GB/T8888的规定。包装、运输、贮存及质量证明书7.2

管材的包装、运输、贮存及质量证明书应符合GB/T8888的规定。包装方式有特殊要求时由供需双方协商确定。高精级管材包装要求由供需双方协商确定。GB/T1531—2009

订货单(或合同)内容

本标准所列材料的订货单(或合同)内应包括下列内容:a)

材料名称;

合金牌号;

材料状态,

尺寸规格;

尺寸允许偏差(有特殊要求时);晶粒度;

硬度;

供货形状;

重量或数量;

压力差或流量要求

本标准编号:

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T1531—2009

代替GB/T1531-1994

铜及铜合金毛细管

Capillary tube of copper and copper alloys2009-04-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-02-01实施

中华人民共

国家标准

铜及铜合金毛细管

GB/T15312009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2009年6月第一版

印张1.25

字数30千字

2009年6月第一次印刷

书号:155066·1-37516

如有印装差错

定价21.00元

由本社发行中心调换

版权专有

侵权必究

举报电话:(010)68533533

本标准修改采用ASTMB360—2001《限流用拉制硬态铜毛细管》。本标准与美国ASTMB360—2001《限流用拉制硬态铜毛细管》的差异:GB/T1531—2009

-本标准包括纯铜类、黄铜类、青铜类毛细管,ASTMB360一2001仅包括C10800、C12000或C12200牌号纯铜类毛细管;

-本标准根据用途将产品分为2级:高精级和普通级,高精级尺寸偏差严于ASTMB360一2001尺寸偏差;

一本标准对铜合金毛细管力学性能有具体要求;一本标准将毛细管清洁度要求分为内壁残渣要求、内壁油分要求以及内腔水分要求,ASTMB360一2001仅规定内表面积上的残渣总量要求。本标准同时还参考了BSEN12540:1999《铜和铜合金——无缝圆形毛细管》。本标准代替GB/T1531-1994《铜及铜合金毛细管》。本标准与GB/T1531一1994相比主要作了如下修改:一原标准“根据用途将产品分为3级:高级、较高级和普通级”,修改为“2级:高精级和普通级”,并对管材的尺寸偏差进行了加严;—增加牌号H90、H85、H80、H70、H65、H63,删除牌号BZn15-20;-扩宽了管材的规格,外径范围由原来0.5mm~3.0mm扩为0.5mm~6.10mm;内径范围由原来0.3mm~2.5mm扩为0.3mm~4.45mm;直条供应管材其长度范围由“150mm~3500mm扩为“50mm~6000mm”;-增加了定尺墩台(限位)毛细管长度、外径、内径及其公差要求;增加了铜合金管材卷边试验要求、维氏硬度试验要求和残余应力试验要求;增加了涡流探伤要求;

-将原标准中的毛细管清洁度测试方法,分解为毛细管内壁残渣测试方法、毛细管内壁油分测试方法以及毛细管内腔水分测试方法。本标准的附录A、附录B、附录C、附录D、附录E是资料性附录。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。本标准由金龙铜管集团无锡金龙川村精管有限公司、高新张铜股份有限公司、浙江卓达铜业有限公司负责起草。

本标准主要起草人:刘滨、刘爱奎、王伟、高继军、马俊环、王从权、刘苏根、吴雪梅、董江华、郑斌荣、许强、王旭燕。

本标准所代替标推的历次版本发布情况为:-GB/T1531—1994。

1范围

铜及铜合金毛细管

GB/T1531--2009

本标准规定了铜及铜合金毛细管(以下简称管材)的要求、试验方法、检验规则和标志、包装、运输、贮存及订货单(或合同)内容等。本标准根据用途将产品分为2级:高精级一一适用于家用电冰箱、空调、电冰柜、高精度仪表、高精密医疗仪器等工业部门用的铜及铜合金毛细管。

普通级一一适用于一般精度的仪器、仪表和电子等工业部门用的铜及铜合金毛细管。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228-—2002金属材料室温拉伸试验方法GB/T245金属管卷边试验方法

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T4340.1金属维氏硬度试验第1部分:试验方法GB/T5121(所有部分)铜及铜合金化学分析方法GB/T5231加工铜及铜合金化学成分和产品形状GB/T5248铜及铜合金无缝管涡流探伤方法GB/T8888

重有色金属加工产品的包装、标志、运输和贮存GB/T10567.1铜及铜合金加工材残余应力检验方法硝酸亚汞试验法GB/T10567.2铜及铜合金加工材残余应力检验方法氨熏试验法YS/T347铜及铜合金平均晶粒度测定方法3术语和定义

下列术语和定义适用于本标准。3.1

毛细管

capillary

具有高质量内表面并符合精密直径公差的小内径管。3.2

压力差pressuredifference

一定长度毛细管的内孔阻力降。3.3

流量flow

在一定温度、一定大气压力和一定进口压力下单位时间内通过毛细管的气体体积。3.4

残渣residue

管材单位内表面积上残留的固体杂质。1

GB/T1531-2009

定尺墩台(限位)bulgecircle

为保证毛细管与其他零部件在连接时插人尺寸的准确性,在毛细直管上制成的限位环。4要求

4.1产品分类

4.1.1牌号、状态、规格

产品的牌号、状态和规格应符合表1的规定表

T2、TP1、TP2、H85、H80、H7

H68、H65、H63、H62

H96、H90

QSn4-0.3.QSn6/20

牌号、状态和规格

供应获态

硬(Y)、半硬

(Y)软(M)

硬(Y).软(M)

注:根据用户需要,河供应其他牌号、状态和规格的管材。4.1.2标记示例

规格/mm

处径×内径

(o.34.45)

长度/mm

≥3000

产品标记按前品名称、牌号、状态、精度、规格和标准综号的顺序表示。标记求例如下:状态、高精级外径为2.00mm内径为0.70mm的毛细管标记为:例1.用T2制选的。

管T2Y高2.09×970GB/T1531-2009例2:用H68 制趟前半硬状态、普通级、外督为1.50mm、内径为p.s0mm的毛细管标记为:管H68Y21.S.80GB/T1581--2009

4.2化学成分

管材的化学成费合GB/5231的规定。4.3尺寸及其允讲偏差

4.3.1高精级管材的外截内径及其允许偏差应符命表2的规定。表2

公称尺寸

高精级管材的径,内径及其允许偏差内

充许偏差

公称尺求

50~6000

单位为竞米

允许偏差

a内径小于0.60mm的毛细管,内径及其充许偏差可以不测但必须用流册或压力差试验来保证。4.3.2

普通级管材的外径、内径及其允许偏差应符合表3的规定。表3

普通级管材的外径、内径及其允许偏差外

公称尺寸

充允许偏差

4.3.3直管长度允许偏差应符合表4的规定。2

允许偏差

单位为毫米

50~150

>150~500

>500~1000

>1000~2000

>2000~6000

直管长度允许偏差

GB/T1531—2009

单位为旁米

允许偏差

定尺墩台(限位)毛细管(如图1所示)长度偏差执行表4,其余偏差执行表5。D

图1定尺墩台(限位)毛细管

外径OD

定尺墩台(限位)毛细管尺寸允许偏差内径ID

注:墩台外径、宽度值可根据用户要求具体确定。墩台外径D2

(OD+0.3~0.8)±0.4

4.3.5软态管材圆度不作规定,其他管材的圆度应不超出外径允许偏差。4.4力学性能

单位为襄米

墩台宽度D1

(1.5~3.0)±0.5

管材的纵向室温力学性能应符合表6的规定。需方有要求并在合同中注明时,可选择维氏硬度试当选择维氏硬度试验时,拉伸试验结果仅供参考。验。

管材的室温力学性能

拉伸试验

TP2、T2、TP1

抗拉强度Rm/

(N/mm2)

≥205

245~370

≥345

≥>205

≥220

≥240

≥310

≥370

断后伸长率A/

硬度试验

维氏硬度

≥100

GB/T1531—2009

H70、H68

H63、H62

QSn4-o

注:外径与内径

4.5工艺性能

4.5.1通气性

表6(续)

拉伸试验

抗拉强度R/

(N/mm2)

≥240

≥320

≥280

≥420

≥430

≥300

≥440

≥325

≥490

断后伸长率A/

硬度试验

维氏硬度

80~115

90~120

≥110

85~115

70~105

≥110

≥120

差小于0.30mm的毛细管不作拉伸试验,有特殊要求者,由供露双方协商解快。em

普通级管材应进得气性试验,内孔应畅通。允许有微量氧化粉末。长度小于oo0mm的管材,通气性试验可以不傲但必须保证。4.5.2气密性

管材应进行气密烘验。

在表7规定的时间和压力下,管材应求变形不漏气。长度小于3000mm的管材,气密性减验应以不做,但必须保证。表7气密性试验

外径与内径之差

(2倍壁厚)/mm

0.20~0.50

>0.50~0.70

>0.70~1.00

>1.00~1.80

4.5.3压力差试验或流量试验

气体压力/(N/mm2)

商精级

普通级

持续时间/s

高精级管材应进行压力差试验或流量试验,压力差值或流量值由供需双方协商。通常情况下,压力差值的偏差控制范围为士0.02N/mm2,流量偏差控制在士5%以内。4.5.4卷边试验

需方有要求并在合同中注明时,软态铜合金管材可进行卷边试验。项心锥度为90°,项心曲率半径为1mm;卷边后,卷边的外径应至少大于名义外径的40%,应无肉眼可见的裂纹。4

4.6晶粒度

GB/T1531—2009

需方有要求并在合同中注明时,软态管材可进行晶粒度检验。管材的平均晶粒度要求由供需双方协商确定。

4.7残余应力试验

硬态铜合金管材应进行消除应力退火。需方要求并在合同中注明时,可进行残余应力试验,试验后管材不应出现裂纹。

4.8涡流探伤检验

需方要求并在合同中注明时,冷加工状态(包括退火前的冷加工状态)的管材可进行涡流探伤试验,其人工标准缺陷(钻孔直径)应符合GB/T5248的规定。直管不允许有探伤缺陷,盘管的探伤缺陷数由供需双方商定。

4.9表面质量

4.9.1管材内外表面应光滑、清洁,不允许有裂纹、针孔、起皮、分层、气泡、夹杂和绿锈等影响使用的缺陷。

管材表面充许有轻微的、局部的、不使管材外径超出充许偏差的划伤、凹坑、压入物和斑点等缺陷。

4.9.3管材两端内外侧不应有影响使用的毛刺、飞边等缺陷。4.10清洁度

高精级管材的内壁应足够清洁,管内腔水分不超过0.1g/m2,内壁油分不超过0.1g/m2,内壁残渣不超过0.2g/m2。

5试验方法

5.1化学成分的仲裁分析方法

管材的化学成分仲裁分析方法按GB/T5121的规定进行。5.2尺寸测量方法

管材用相应精度的测量工具测量尺寸。5.3力学性能检验方法

管材的室温拉伸试验按GB/T228--2002的规定进行,其拉伸试样按GB/T228-2002中S7试样的规定进行。

管材维氏硬度试验按GB/T4340.1的规定进行。5.4工艺性能检验方法

5.4.1通气性检验方法

管材的通气性试验应在不大于7.8N/mm2的气体压力吹刷下进行,当置于水中的管材的一端有较剧烈的翻泡现象时,证明管材畅通。5.4.2气密性检验方法

管材的气密性试验,应将管材一端密封,浸人水中,在另一端通气,使其承受表7的试验要求。5.4.3压力差检验方法

管材的压力差试验参照附录A进行。有特殊要求时,试验方法由供需双方协商决定。5.4.4流量检验方法

管材的流量试验参照附录B进行。有特殊要求时,试验方法由供需双方协商决定。5.4.5卷边试验方法

管材的卷边试验方法按GB/T245的规定进行。5.5晶粒度检验方法

管材的晶粒度检验按YS/T347的规定进行。5

GB/T1531—2009

5.6残余应力检验方法

管材的残余应力试验方法按GB/T10567.1或GB/T10567.2的规定进行,推荐采用GB/T10567.2的规定进行。

5.7涡流探伤检验方法

管材的涡流探伤试验方法按GB/T5248的规定进行。5.8表面质量检验

管材应用目视进行外表面检查。5.9清洁度检验方法

管材的内壁残渣试验可参照附录C进行,管材的内壁油分试验可参照附录D进行,管材的内腔水分试验可参照附录E进行。

6检验规则

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符合本标准或订货合同的规定,并填写质量证明书。

6.1.2需方应对收到的产品按本标准的规定进行检验。检验结果与本标准及订货合同的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起一个月内提出,属于其他性能的异议,应在收到产品之日起三个月内提出。如需仲裁,供需双方应在需方共同进行仲裁取样。

6.2组批

管材应成批提交检验,每批应由同一牌号、状态和规格组成。每批重量应不大于500kg。6.3检验项目

每批管材应进行化学成分、外形尺寸偏差、力学性能、通气性、气密性及表面质量的检验,高精级管材还应进行压力差或流量试验和内壁清洁度的检验。用户要求时,管材应进行晶粒度检验、残余应力检验、卷边试验检验和涡流探伤检验。6.4取样

取样应符合表8的规定。

表8取样规定

检验项目

化学成分

尺寸偏差

力学性能

通气性

气密性

压力差

卷边试验

晶粒度

残余应力

取样规定

任取2根/批,1个试样/根

按照GB/T2828.1规定取样,一般检验水平Ⅱ或供需双方协商

任取2根/批,1个试样/根

卷材任取3根/批,每根取3m~40m卷材任取3根/批,每根取3m~40m卷材任取3根/批

卷材任取3根/批

任取2根/批,1个试样/根

任取2根/批,1个试样/根

任取2根/批,每根取150mm

要求的章条号

试验的章条号

检验项目Www.bzxZ.net

涡流探伤

表面质量

清洁度

表8(续)

取样规定

逐根检验

按照GB/T2828.1规定取样,

一般检验水平Ⅱ或供需双方协商任取2根/批,每根取2m

注:尺寸偏差和表面质量接收质量限AQL=2.5。检验结果的判定

管材的检验结果应按表9的规定进行判定。表9检验结果的判定

检验项目

化学成分

力学性能

工艺性能

清洁度

尺寸偏差

表面质量

涡流探伤

晶粒度

残余应力

化学成分不合格,判该批不合格。要求的章条号

检验结果的判定

GB/T1531—2009

试验的章条号

如试验中出现不合格,从该批产品(包括原检验不合格的那件产品)中再取双倍数盘的试样进行重复试验,如仍有不合格则判该批不合格,允许逐件检验,合格者交付。按根判不合格。

如试验中出现不合格,从该批产品(包括原检验不合格的那件产品)中再取双倍数基的试样进行重复试验,如仍有不合格则判该批不合格。标志、包装、运输、贮存

在检验合格的管材标签上应标注如下标志:供方技术监督部门印记;

合金牌号;

规格;

供应状态;

批号;

生产日期;

净重或数量;

执行标准;

其他。

管材的包装标志应符合GB/T8888的规定。包装、运输、贮存及质量证明书7.2

管材的包装、运输、贮存及质量证明书应符合GB/T8888的规定。包装方式有特殊要求时由供需双方协商确定。高精级管材包装要求由供需双方协商确定。GB/T1531—2009

订货单(或合同)内容

本标准所列材料的订货单(或合同)内应包括下列内容:a)

材料名称;

合金牌号;

材料状态,

尺寸规格;

尺寸允许偏差(有特殊要求时);晶粒度;

硬度;

供货形状;

重量或数量;

压力差或流量要求

本标准编号:

其他。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。