GB/T 23827-2009

基本信息

标准号: GB/T 23827-2009

中文名称:道路交通标志板及支撑件

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-05-25

实施日期:2009-07-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4994466

标准分类号

标准ICS号:03.220.20;93.080.30

中标分类号:工程建设>>交通运输工程>>P66公路工程

关联标准

出版信息

出版社:中国标准出版社

页数:12页

标准价格:16.0 元

计划单号:20075080-T-469

出版日期:2009-07-01

相关单位信息

首发日期:2009-05-25

起草单位:交通部公路科学研究院、国家交通安全设施质量监督检验中心、北京中交华安科技有限公司

归口单位:全国交通工程设施(公路)标准化技术委员会

发布部门:国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

本标准规定了道路交通标志板及支撑件的产品分类、技术要求、试验方法、检验规则以及标志、包装、运输和贮存。本标准适用于我国各级道路上的交通标志。机尝港口、铁路、厂矿、住宅区等处设置的交通标志可参照使用。 GB/T 23827-2009 道路交通标志板及支撑件 GB/T23827-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS03.220.20;93.080.30

中华人民共和国国家标准

GB/T23827—2009

道路交通标志板及支撑件

Roadtrafficsignplateand support2009-05-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-07-01实施

中华人民共

国家标

道路交通标志板及支撑件

GB/T23827—2009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

印张0.75

字数16千字

2009年6月第一版

2009年6月第一次印刷

书号:155066·1-37849

定价16.00元

替由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

GB/T23827—2009

本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通部公路科学研究院、国家交通安全设施质量监督检验中心、北京中交华安科技有限公司。

本标准主要起草人:苏文英、王玮、王蕊、李丹、马骏、张帆。1

1范围

道路交通标志板及支撑件

GB/T23827—2009

本标准规定了道路交通标志板及支撑件的产品分类、技术要求、试验方法、检验规则以及标志、包装、运输和贮存。

本标准适用于我国各级道路上的交通标志。机场、港口、铁路、厂矿、住宅区等处设置的交通标志可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。铆钉技术条件

GB/T116

金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T228

GB/T700

GB/T708

GB/T869

碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)冷轧钢板和钢带的尺寸、外形、重量及允许偏差(GB/T708-2006,ISO16162:2000,沉头铆钉

GB/T1040.1

塑料拉伸性能的测定第1部分:总则(GB/T1040.1--2006,ISO527-1:1993,IDT)

GB/T1446

GB/T1720

GB/T2518

GB/T2651

纤维增强塑料性能试验方法总则漆膜附着力测定法

连续热镀锌钢板及钢带

焊接接头拉伸试验方法(GB/T2651—2008,ISO4136:2001,IDT)GB2893

安全色(GB2893-2001,ISO3864:1984NEQ)GB/T3098.1

紧固件机械性能螺栓、螺钉和螺柱(GB/T3098.1-2000,idtISO898-1:1999)GB/T3250

GB/T3681

铝及铝合金铆钉线与铆钉剪切试验方法及铆钉线铆接试验方法塑料大气暴露试验方法(GB/T3681-2000,neqISO877:1994)GB/T3880.2

一般工业用铝及铝合金板、带材第2部分:力学性能GB/T3880.3

GB/T6892

GB/T8162

GB/T10125

一般工业用铝及铝合金板、带材第3部分:尺寸偏差道路交通标志和标线第2部分:道路交通标志-般工业用铝及铝合金挤压型材

结构用无缝钢管(GB/T8162一2008,EN10297-1:2003,NEQ)人造气氛腐蚀试验盐雾试验(GB/T10125-1997,eqvISO9227:1990)GB/T11253

碳素结构钢冷轧薄钢板及钢带(GB/T11253—2007,ISO4997:1999,NEQ)GB/T13217.7

凹版塑料油整检验方法附着牢度检验GB/T13793

直缝电焊钢管

GB/T16422.2皇免费标准下载网bzxz

塑料实验室光源暴露试验方法第2部分:氙弧灯(GB/T16422.2一1999,idtISO 4892-2:1994)

GB/T18226

高速公路交通工程钢构件防腐技术条件(GB/T18226一2000,neqASTMA428:1

GB/T23827—2009

GB/T18833公路交通标志反光膜

JT/T495公路交通安全设施质量检验抽样及判定JT/T688逆反射术语

3术语和定义

JT/T688确立的以及下列术语和定义适用于本标准。3.1

标志板signplate

由标志底板、板面以及滑槽、铆钉等构成的组件。3.2

支撑件support

支撑和连接紧固标志板的构件,包括立柱、横梁、法兰盘、抱箍和紧固件等4产品分类

根据标志板面是否具备逆反射性能,标志板分为反光型和非反光型。5技术要求

5.1结构尺寸

5.1.1道路交通标志由标志板及支撑件组成,其形状、尺寸应符合GB5768.2的要求或设计要求。5.1.2标志板的外形尺寸允许偏差为士5mm。若外形尺寸大于1.2m时,允许偏差为其外形尺寸的±0.5%。

5.1.3反光型标志板面应粘贴符合GB/T18833要求的反光膜以及耐久性与反光膜相匹配的黑膜为面膜,也可在反光膜上印刷油墨形成板面信息;非反光型标志板面应采用各类户外候型涂料涂敷制作。

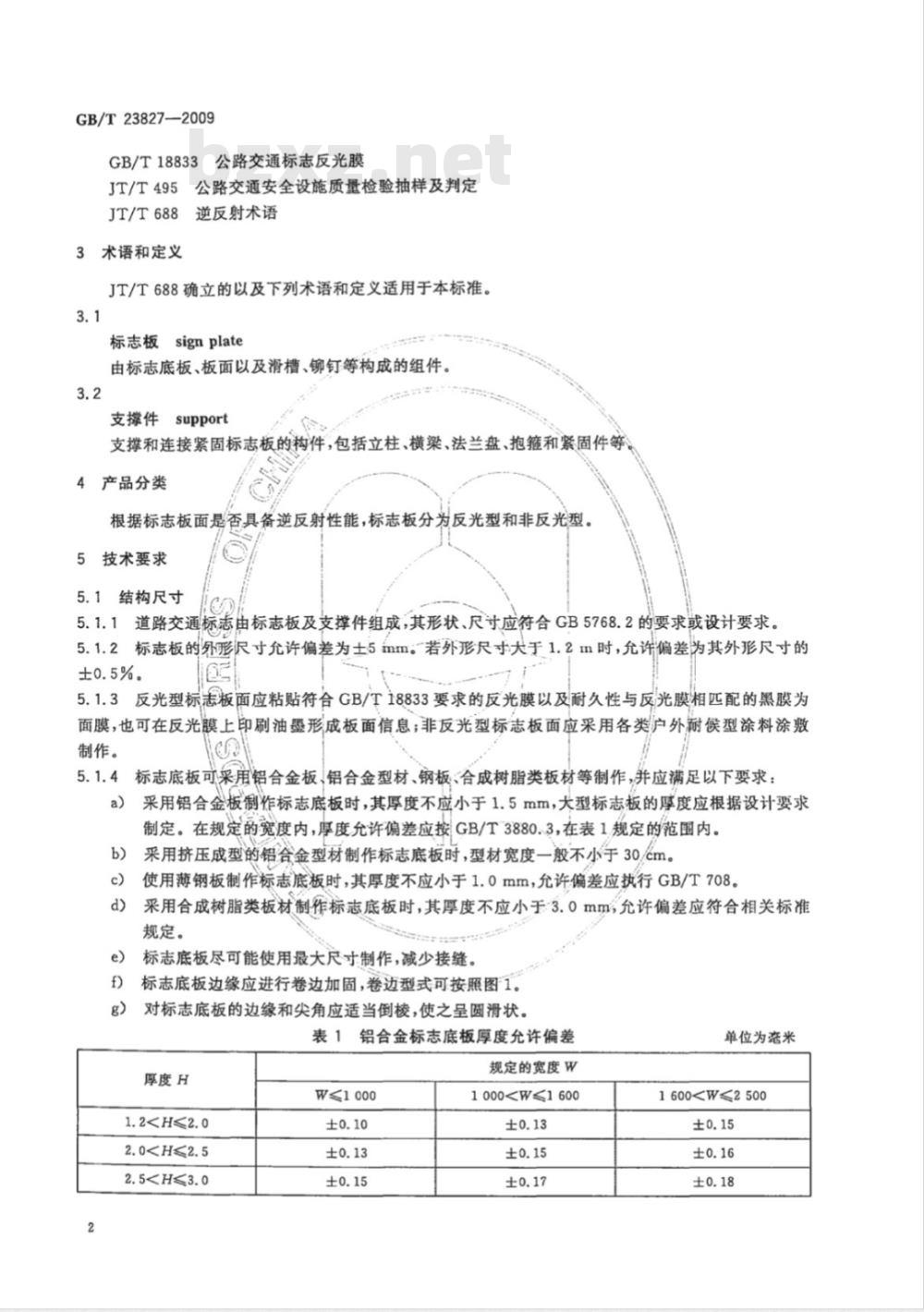

5.1.4标志底板可采用铝合金板、铝合金型材、钢板、合成树脂类板材等制作,并应满足以下要求:a)

采用铝合金板制作标志底板时,其厚度不应小于1.5mm,大型标志板的厚度应根据设计要求制定。在规定的宽度内,厚度允许偏差应按GB/T3880.3,在表1规定的范围内。采用挤压成型的铝合金型材制作标志底板时,型材宽度一般不小于30/cm。使用薄钢板制作标志底板时,其厚度不应小于1.0mm,允许偏差应执行GB/T708。采用合成树脂类板材制作标志底板时,其厚度不应小于3.0mm,允许偏差应符合相关标准d)

规定。

标志底板尽可能使用最大尺寸制作,减少接缝。标志底板边缘应进行卷边加固,卷边型式可按照图1。对标志底板的边缘和尖角应适当倒棱,使之呈圆滑状。表1铝合金标志底板厚度允许偏差厚度H

1.22.02.5W≤1000

规定的宽度W

1000单位为旁米

1600图1标志板卷边型式

GB/T23827—2009

单位为毫米

5.1.5可选用型铝、型钢等滑槽对标志底板进行加固,加固方式和滑槽尺过应符合设计要求。标志底板与滑槽的加固连接可采用铆接、焊接或其他工艺方法,且满足下列要求:a)使用铝合金板制作标志底板时,应使用沉头铆钉连接。铆接间距应均匀一致,一般应为150mm产50mm,且滑槽端部应加强铆接以分散应力。铆钉形状应符合GB/T869的要求,直径不应于4mm,并与标志底板及滑槽相匹配。b)标志底板与滑槽的焊接工艺质量应稳定可靠,无漏焊、虚焊等现象,焊接强度应均匀,焊接强度值不低同类材料采用铆钉连接时的强度要求;其他工艺连接方法应经证实安全可行,并提供相应的检测报告方可使用。

5.1.6标志立柱般为钢管、型钢或八角形钢柱,也可根据需要采用铝合金型材、钢筋混凝土柱或木柱。标志立柱的形状和尺寸应符合设计要求。无缝钢管的外径、厚度、弯曲度应符合GB/T8162的要求,直缝电焊钢管的外径、厚度、椭圆度应符合GB/T13793的要求5.1.7标志立糕为钢构件时,项部应加盖柱帽。柱幅结构尺寸应符合设计要求。5.1.8标志板与立程的连接可来用抱箍夹紧式或钢带捆扎式,其结构尺寸应符合材料和设计要求。5.2外观质量

5.2.1标志板的字符,图形等应符合GB5768.2的规定。在同一块标志板上,标志底板和标志板面所采用的各种材料应具有相容性,不应因电化学作用、不同的热膨胀系数或其他化学反应等造成标志板的锈蚀或其他损坏。

5.2.2标志板面不应存在以下缺陷:a)

裂纹、起皱、边缘剥离;

明显的气泡、划痕以及各种损伤;颜色不均匀;

逆反射性能不均匀。

标志板应平整,表面无明显凹痕或变形,板面不平度不应大于7mm/m。5.2.3

反光型标志板的面膜拼接应符合以下要求:面膜应尽可能减少拼接,当标志板的长度或宽度、直径小于面膜产品最大宽度时,不应有拼接缝。

b)当粘贴面膜无法避免接缝时,应使用面膜产品的最大宽度进行拼接。接缝以搭接为主,且应为上搭下,重叠部分不应小于5mm。当需要丝网印刷时,可采用平接,其间隙不应超过1mm。距标志板边缘5cm之内,不得有贯通的拼接缝。GB/T23827—2009

5.2.5支撑件应表面光洁,颜色均匀一致,不应有破损、变形、锈蚀、漏镀及各种焊缝缺陷。5.3钢构件防腐层质量

采用钢构件制作的支撑件,其防层质量应符合GB/T18226的要求,其中采用单一热浸镀锌处理时,热浸镀锌量应满足以下规定:a)标志底板、滑槽、立柱、横梁、法兰盘等大型构件,其镀锌量不低于600g/m;b)抱箍、紧固件等小型构件,其镀锌量不低于350g/m2。5.4材料力学性能

5.4.1标志底板

制作标志底板的材料,其力学性能应符合以下要求:a)用于标志底板的铝合金板材,其力学性能应满足GB/T3880.2的规定。用于技术等级较高的道路时,标志底板应采用牌号为3003的铝合金板材;大型标志板或用于沿海及多风地区的标志板,应采用牌号为3004或3104的铝合金板材。b)

制作标志底板及滑槽的挤压成型铝合金型材,应满足GB/T6892的规定,同时应具有轻质、高强、耐蚀、耐磨、刚度大等特点,经拼装后能满足大型标志板的性能要求。应采用综合性能等于或优于牌号2024的铝合金型材。碳素结构钢冷轧薄钢板、连续热镀锌钢板应满足GB/T11253、GB/T2518等有关标准的规定。

d)合成树脂类板材用于标志底板时,其力学性能应符合相关标准要求。5.4.2支撑件

立柱、横梁、法兰盘、抱箍、紧固件等支撑件的力学性能,应符合GB/T8162、GB/T13793、GB/T700及有关设计要求。

5.5标志板面色度性能

非反光型标志板面的普通材料色应符合GB2893的要求,即其色品坐标和亮度因数在表2和图2规定的范围内;反光型标志板面的逆反射材料色(包括丝网印刷后),应符合GB/T18833中表面色或逆反射色的要求。

2标志板面的普通材料色

色品坐标

(光源为标准照明体Dss,观测条件为45/0)颜色

度因数

4602380

5.6反光型标志板面光度性能

裘面色

2普通材料色各种颜色范围图

GB/T23827—2009

标志板面为反光膜时,其板面逆反射系数值不应低于GB/T18833中的相应规定。5.7标志板抗冲击性能

抗冲击试验后,标志板在冲击点以外,不应出现裂缝、层间脱落或其他损坏。5.8耐盐雾腐蚀性能

耐盐雾腐蚀试验后,标志板及支撑构件不应有变色或被侵蚀等破坏痕迹。5.9标志板耐高低温性能

耐高低温试验后,标志板不应出现裂缝、软化、剥落、皱纹、起泡、翘曲或外观不均匀等痕迹。5.10标志板耐候性能

连续自然暴露或人工加速老化试验后:a)标志板应无裂继、刻痕、凹陷、气泡、侵蚀、剥离、粉化、变形等破坏,从任何一边不应出现超过0.8mm的收缩,也不应出现反光膜从标志底板边缘翘曲或脱离的现象;b)

标志板各种颜色的色品坐标及亮度因数应保持在表2规定的范圈内或满足GB/T18833的规定;

标志板面为反光膜时,在观测角为0.2°、入射角为一4°的条件下,其逆反射系数值应符合GB/T18833的要求。

5.11标志板面与标志底板的附着性能5.11.1反光膜及黑膜在5min后的剥离长度不应大于20mm。5.11.2涂料对标志底板的附着性能应达到GB/T1720中三级以上的要求。5.12标志板面油墨与反光膜的附着性能标志板面上油墨与反光膜的附着牢度应大于或等于95%。6试验方法

6.1测试准备

6.1.1试样的制备

根据不同情况按下列办法之一制备试样:5

GB/T23827-2009

随机抽取标志生产厂商制作的标志板及支撑件,或从其中截取相应尺寸作为试样;a)

b)随机抽取生产厂商使用的原材料,将反光膜及黑膜粘贴到标志底板上,制成标志板试样。6.1.2测试环境

试样测试前,应在温度23℃士2℃、相对湿度50%土10%的环境中放置24h,然后进行各种测试工作。

一般的测试工作应在温度23℃士2℃、相对湿度50%士10%的环境中进行。6.2结构尺寸

结构组成采用目测,外形尺寸、铆接间距、板厚、外径、壁厚等,应采用精度和量程满足要求的直尺、卷尺、板厚千分尺等工具测量。6.3外观质量

6.3.1缺陷检查

逆反射性能应在夜间黑暗空旷的环境中,距离标志板面10m处,以汽车前照灯远光为光源,垂直照射标志板面,用目测能辨别出标志板面同种材料、同一颜色、不同区域的逆反射性能有明显差异者,为逆反射性能不均匀缺陷。

其余缺陷应在百关环境中,自测或用四倍放大镜检查。6.3.2板面不平度

标志板面朝上自由放置于一平台上,用1m的直尺测量板面任意处与直尺之间的最大间隙。6.3.3板面拼接缝

在白天环境中,面对标志板面,目测并用直尺测量检查。6.4钢构件防腐层质量

按GB/T18226的方法进行测试。

6.5材料力学性能

按GB/T228、GB/T1040.1、GB/T1446、GB/T2651、GB/T3250等有关标准的要求进行测试。6.6标志板面色度性能

制取150mm×150mm的单色标志板面试样,或直接在需进行测试的标志板面上,按GB/T18833的方法进行测试。

6.7反光型标志板面光度性能

制取150mm×150mm的单色标志板面试样,或直接在需进行测试的标志板面上,按照GB/T18833的方法进行测试。

6.8标志板抗冲击性能

将150mm×150mm的试样标志板面朝上,或直接在需进行测试的标志板面上,按照GB/T18833的方法进行测试。

6.9耐盐雾腐蚀性能

按照GB/T10125,把化学纯的氯化钠溶于蒸馏水,配制成质量比5%士0.1%的盐溶液。使该盐溶液在盐雾箱内连续雾化,箱内温度保持35℃士2℃。将150mm×150mm的试样放人盐雾箱内,其受试面与垂直方向成30°角,相邻两样板保持一定的间隙,行间距不少于75mm。试样在盐雾箱内连续暴露120h后取出,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸馏水漂洗,然后置于标准环境条件下恢复2h,对试样进行全面检查。6.10标志板耐高低温性能

将150mm×150mm的试样放人试验箱内,开动冷源,使箱内温度逐渐降至一40℃士3℃,并在该温度下保持72h;关闭电源,使试验箱自然升至室温;约12h后,再将试验箱升温至70℃士3℃,并在该温度下保持24h;最后关闭电源,使试验箱自然冷却至室温;取出试样,在标准测试条件下放置2h,检查其表面的变化。

6.11标志板耐候性能

6.11.1自然暴露试验

GB/T23827—2009

按照GB/T3681,试样尺寸取150mm×250mm,面朝正南方,与水平面呈当地的纬度角或45°±1°进行暴晒。

试样开始暴晒后,每一个月作一次表面检查,半年后,每三个月检查一次。反光膜达到GB/T18833规定的暴晒期限,合成树脂类板材的标志底板暴晒两年后,作最终检查,并进行有关性能测试。

6.11.2人工加速老化试验

按照GB/T16422.2,试样的尺寸取65mm×142mm。反光膜达到GB/T18833规定的试验时间,合成树脂类板材经过1200h试验后,用清水彻底冲洗,用软布擦干后进行各种检查及有关性能测试。6.12标志板面与标志底板的附着性能6.12.1反光膜及黑膜与标志底板的附着性能裁取200mm×25mm的反光膜及黑膜,将反光膜及黑膜粘贴到标志底板上制成附着性能试样,标志底板尺寸为200mm×50mm,按照GB/T18833的方法进行测试。6.12.2涂料对标志底板的附着性能由涂料涂敷到标志底板上制成试样,按GB/T1720的方法进行测试。6.13标志板面油墨与反光膜的附着性能用丝网印刷的方法,将不同颜色的油墨分别印刷在面积不小于200mm×300mm的标志板面反光膜上,按GB/T13217.7中的方法进行测试。7检验规则

7.1出厂检验

产品出厂前,应随机抽样,对本标准要求的5.1、5.2、5.5、5.6、5.7各项性能进行自检,合格者附合格证才可出厂。

7.2型式检验

有下列情况发生时,应按本标准要求,对产品5.1~5.12的全项性能进行型式检验:a)老产品转厂生产时;

b)停产一年或一年以上的产品再生产时;正常生产的产品经历两年生产时;d)产品结构、材料、工艺有较大改变时;e)合同规定时;

f)国家授权的质量监督部门提出质量抽查时。7.3抽样方法

对每批产品进行随机抽样或依据JT/T495进行抽样检测。本标准要求的各项试验,应抽样三个或以上。

7.4判定规则

本标准中的各项试验,其检测频率及结果判定应符合如下规定:a)每项试验至少检测三个数据(应在不同试样上进行),取其平均值为检测结果。b)检测数据全部符合标准要求,则判定该批产品合格。检测数据有一项不符合标准要求,抽取双倍数量的产品对该项指标进行复检。若复检合格,则c)

判定该批产品合格;若复检不合格,则判定该批产品不合格。8标志、包装、运输和贮存

8.1标志板在适当位置,应清晰、耐久地做出如下标志(标识):GB/T23827—2009

生产厂商的名称、商标或其他有关信息;a)

应用的标准号;

标志板的类别;

生产日期及批号等。

对于每批标志板及支撑件产品,厂方应提供使用说明,内容包括:装配和安装说明;

使用和维修说明;

使用地点限制的说明等。

8.3包装、运输和贮存应符合以下要求:a)

标志板在装箱前应逐件包装,或形状尺寸相同的标志板每两块一起包装,标志板面应有软衬垫材料加以保护,以免搬运中受到刻划或其他损伤。标志板及支撑件装箱时,应随箱附有产品使用说明及产品质量等级检验合格证,包括各种材质、牌号、状态及反光膜等级等内容。标志板应存放在室内干燥通风的地方,贮存期不应超过一年。版权专有侵权必究

书号:155066·1-37849

GB/T23827-2009

打印日期:2009年8月6日

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23827—2009

道路交通标志板及支撑件

Roadtrafficsignplateand support2009-05-25发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-07-01实施

中华人民共

国家标

道路交通标志板及支撑件

GB/T23827—2009

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

印张0.75

字数16千字

2009年6月第一版

2009年6月第一次印刷

书号:155066·1-37849

定价16.00元

替由本社发行中心调换

如有印装差错

版权专有侵权必究

举报电话:(010)68533533

GB/T23827—2009

本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通部公路科学研究院、国家交通安全设施质量监督检验中心、北京中交华安科技有限公司。

本标准主要起草人:苏文英、王玮、王蕊、李丹、马骏、张帆。1

1范围

道路交通标志板及支撑件

GB/T23827—2009

本标准规定了道路交通标志板及支撑件的产品分类、技术要求、试验方法、检验规则以及标志、包装、运输和贮存。

本标准适用于我国各级道路上的交通标志。机场、港口、铁路、厂矿、住宅区等处设置的交通标志可参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。铆钉技术条件

GB/T116

金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T228

GB/T700

GB/T708

GB/T869

碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)冷轧钢板和钢带的尺寸、外形、重量及允许偏差(GB/T708-2006,ISO16162:2000,沉头铆钉

GB/T1040.1

塑料拉伸性能的测定第1部分:总则(GB/T1040.1--2006,ISO527-1:1993,IDT)

GB/T1446

GB/T1720

GB/T2518

GB/T2651

纤维增强塑料性能试验方法总则漆膜附着力测定法

连续热镀锌钢板及钢带

焊接接头拉伸试验方法(GB/T2651—2008,ISO4136:2001,IDT)GB2893

安全色(GB2893-2001,ISO3864:1984NEQ)GB/T3098.1

紧固件机械性能螺栓、螺钉和螺柱(GB/T3098.1-2000,idtISO898-1:1999)GB/T3250

GB/T3681

铝及铝合金铆钉线与铆钉剪切试验方法及铆钉线铆接试验方法塑料大气暴露试验方法(GB/T3681-2000,neqISO877:1994)GB/T3880.2

一般工业用铝及铝合金板、带材第2部分:力学性能GB/T3880.3

GB/T6892

GB/T8162

GB/T10125

一般工业用铝及铝合金板、带材第3部分:尺寸偏差道路交通标志和标线第2部分:道路交通标志-般工业用铝及铝合金挤压型材

结构用无缝钢管(GB/T8162一2008,EN10297-1:2003,NEQ)人造气氛腐蚀试验盐雾试验(GB/T10125-1997,eqvISO9227:1990)GB/T11253

碳素结构钢冷轧薄钢板及钢带(GB/T11253—2007,ISO4997:1999,NEQ)GB/T13217.7

凹版塑料油整检验方法附着牢度检验GB/T13793

直缝电焊钢管

GB/T16422.2皇免费标准下载网bzxz

塑料实验室光源暴露试验方法第2部分:氙弧灯(GB/T16422.2一1999,idtISO 4892-2:1994)

GB/T18226

高速公路交通工程钢构件防腐技术条件(GB/T18226一2000,neqASTMA428:1

GB/T23827—2009

GB/T18833公路交通标志反光膜

JT/T495公路交通安全设施质量检验抽样及判定JT/T688逆反射术语

3术语和定义

JT/T688确立的以及下列术语和定义适用于本标准。3.1

标志板signplate

由标志底板、板面以及滑槽、铆钉等构成的组件。3.2

支撑件support

支撑和连接紧固标志板的构件,包括立柱、横梁、法兰盘、抱箍和紧固件等4产品分类

根据标志板面是否具备逆反射性能,标志板分为反光型和非反光型。5技术要求

5.1结构尺寸

5.1.1道路交通标志由标志板及支撑件组成,其形状、尺寸应符合GB5768.2的要求或设计要求。5.1.2标志板的外形尺寸允许偏差为士5mm。若外形尺寸大于1.2m时,允许偏差为其外形尺寸的±0.5%。

5.1.3反光型标志板面应粘贴符合GB/T18833要求的反光膜以及耐久性与反光膜相匹配的黑膜为面膜,也可在反光膜上印刷油墨形成板面信息;非反光型标志板面应采用各类户外候型涂料涂敷制作。

5.1.4标志底板可采用铝合金板、铝合金型材、钢板、合成树脂类板材等制作,并应满足以下要求:a)

采用铝合金板制作标志底板时,其厚度不应小于1.5mm,大型标志板的厚度应根据设计要求制定。在规定的宽度内,厚度允许偏差应按GB/T3880.3,在表1规定的范围内。采用挤压成型的铝合金型材制作标志底板时,型材宽度一般不小于30/cm。使用薄钢板制作标志底板时,其厚度不应小于1.0mm,允许偏差应执行GB/T708。采用合成树脂类板材制作标志底板时,其厚度不应小于3.0mm,允许偏差应符合相关标准d)

规定。

标志底板尽可能使用最大尺寸制作,减少接缝。标志底板边缘应进行卷边加固,卷边型式可按照图1。对标志底板的边缘和尖角应适当倒棱,使之呈圆滑状。表1铝合金标志底板厚度允许偏差厚度H

1.2

规定的宽度W

1000

1600

GB/T23827—2009

单位为毫米

5.1.5可选用型铝、型钢等滑槽对标志底板进行加固,加固方式和滑槽尺过应符合设计要求。标志底板与滑槽的加固连接可采用铆接、焊接或其他工艺方法,且满足下列要求:a)使用铝合金板制作标志底板时,应使用沉头铆钉连接。铆接间距应均匀一致,一般应为150mm产50mm,且滑槽端部应加强铆接以分散应力。铆钉形状应符合GB/T869的要求,直径不应于4mm,并与标志底板及滑槽相匹配。b)标志底板与滑槽的焊接工艺质量应稳定可靠,无漏焊、虚焊等现象,焊接强度应均匀,焊接强度值不低同类材料采用铆钉连接时的强度要求;其他工艺连接方法应经证实安全可行,并提供相应的检测报告方可使用。

5.1.6标志立柱般为钢管、型钢或八角形钢柱,也可根据需要采用铝合金型材、钢筋混凝土柱或木柱。标志立柱的形状和尺寸应符合设计要求。无缝钢管的外径、厚度、弯曲度应符合GB/T8162的要求,直缝电焊钢管的外径、厚度、椭圆度应符合GB/T13793的要求5.1.7标志立糕为钢构件时,项部应加盖柱帽。柱幅结构尺寸应符合设计要求。5.1.8标志板与立程的连接可来用抱箍夹紧式或钢带捆扎式,其结构尺寸应符合材料和设计要求。5.2外观质量

5.2.1标志板的字符,图形等应符合GB5768.2的规定。在同一块标志板上,标志底板和标志板面所采用的各种材料应具有相容性,不应因电化学作用、不同的热膨胀系数或其他化学反应等造成标志板的锈蚀或其他损坏。

5.2.2标志板面不应存在以下缺陷:a)

裂纹、起皱、边缘剥离;

明显的气泡、划痕以及各种损伤;颜色不均匀;

逆反射性能不均匀。

标志板应平整,表面无明显凹痕或变形,板面不平度不应大于7mm/m。5.2.3

反光型标志板的面膜拼接应符合以下要求:面膜应尽可能减少拼接,当标志板的长度或宽度、直径小于面膜产品最大宽度时,不应有拼接缝。

b)当粘贴面膜无法避免接缝时,应使用面膜产品的最大宽度进行拼接。接缝以搭接为主,且应为上搭下,重叠部分不应小于5mm。当需要丝网印刷时,可采用平接,其间隙不应超过1mm。距标志板边缘5cm之内,不得有贯通的拼接缝。GB/T23827—2009

5.2.5支撑件应表面光洁,颜色均匀一致,不应有破损、变形、锈蚀、漏镀及各种焊缝缺陷。5.3钢构件防腐层质量

采用钢构件制作的支撑件,其防层质量应符合GB/T18226的要求,其中采用单一热浸镀锌处理时,热浸镀锌量应满足以下规定:a)标志底板、滑槽、立柱、横梁、法兰盘等大型构件,其镀锌量不低于600g/m;b)抱箍、紧固件等小型构件,其镀锌量不低于350g/m2。5.4材料力学性能

5.4.1标志底板

制作标志底板的材料,其力学性能应符合以下要求:a)用于标志底板的铝合金板材,其力学性能应满足GB/T3880.2的规定。用于技术等级较高的道路时,标志底板应采用牌号为3003的铝合金板材;大型标志板或用于沿海及多风地区的标志板,应采用牌号为3004或3104的铝合金板材。b)

制作标志底板及滑槽的挤压成型铝合金型材,应满足GB/T6892的规定,同时应具有轻质、高强、耐蚀、耐磨、刚度大等特点,经拼装后能满足大型标志板的性能要求。应采用综合性能等于或优于牌号2024的铝合金型材。碳素结构钢冷轧薄钢板、连续热镀锌钢板应满足GB/T11253、GB/T2518等有关标准的规定。

d)合成树脂类板材用于标志底板时,其力学性能应符合相关标准要求。5.4.2支撑件

立柱、横梁、法兰盘、抱箍、紧固件等支撑件的力学性能,应符合GB/T8162、GB/T13793、GB/T700及有关设计要求。

5.5标志板面色度性能

非反光型标志板面的普通材料色应符合GB2893的要求,即其色品坐标和亮度因数在表2和图2规定的范围内;反光型标志板面的逆反射材料色(包括丝网印刷后),应符合GB/T18833中表面色或逆反射色的要求。

2标志板面的普通材料色

色品坐标

(光源为标准照明体Dss,观测条件为45/0)颜色

度因数

4602380

5.6反光型标志板面光度性能

裘面色

2普通材料色各种颜色范围图

GB/T23827—2009

标志板面为反光膜时,其板面逆反射系数值不应低于GB/T18833中的相应规定。5.7标志板抗冲击性能

抗冲击试验后,标志板在冲击点以外,不应出现裂缝、层间脱落或其他损坏。5.8耐盐雾腐蚀性能

耐盐雾腐蚀试验后,标志板及支撑构件不应有变色或被侵蚀等破坏痕迹。5.9标志板耐高低温性能

耐高低温试验后,标志板不应出现裂缝、软化、剥落、皱纹、起泡、翘曲或外观不均匀等痕迹。5.10标志板耐候性能

连续自然暴露或人工加速老化试验后:a)标志板应无裂继、刻痕、凹陷、气泡、侵蚀、剥离、粉化、变形等破坏,从任何一边不应出现超过0.8mm的收缩,也不应出现反光膜从标志底板边缘翘曲或脱离的现象;b)

标志板各种颜色的色品坐标及亮度因数应保持在表2规定的范圈内或满足GB/T18833的规定;

标志板面为反光膜时,在观测角为0.2°、入射角为一4°的条件下,其逆反射系数值应符合GB/T18833的要求。

5.11标志板面与标志底板的附着性能5.11.1反光膜及黑膜在5min后的剥离长度不应大于20mm。5.11.2涂料对标志底板的附着性能应达到GB/T1720中三级以上的要求。5.12标志板面油墨与反光膜的附着性能标志板面上油墨与反光膜的附着牢度应大于或等于95%。6试验方法

6.1测试准备

6.1.1试样的制备

根据不同情况按下列办法之一制备试样:5

GB/T23827-2009

随机抽取标志生产厂商制作的标志板及支撑件,或从其中截取相应尺寸作为试样;a)

b)随机抽取生产厂商使用的原材料,将反光膜及黑膜粘贴到标志底板上,制成标志板试样。6.1.2测试环境

试样测试前,应在温度23℃士2℃、相对湿度50%土10%的环境中放置24h,然后进行各种测试工作。

一般的测试工作应在温度23℃士2℃、相对湿度50%士10%的环境中进行。6.2结构尺寸

结构组成采用目测,外形尺寸、铆接间距、板厚、外径、壁厚等,应采用精度和量程满足要求的直尺、卷尺、板厚千分尺等工具测量。6.3外观质量

6.3.1缺陷检查

逆反射性能应在夜间黑暗空旷的环境中,距离标志板面10m处,以汽车前照灯远光为光源,垂直照射标志板面,用目测能辨别出标志板面同种材料、同一颜色、不同区域的逆反射性能有明显差异者,为逆反射性能不均匀缺陷。

其余缺陷应在百关环境中,自测或用四倍放大镜检查。6.3.2板面不平度

标志板面朝上自由放置于一平台上,用1m的直尺测量板面任意处与直尺之间的最大间隙。6.3.3板面拼接缝

在白天环境中,面对标志板面,目测并用直尺测量检查。6.4钢构件防腐层质量

按GB/T18226的方法进行测试。

6.5材料力学性能

按GB/T228、GB/T1040.1、GB/T1446、GB/T2651、GB/T3250等有关标准的要求进行测试。6.6标志板面色度性能

制取150mm×150mm的单色标志板面试样,或直接在需进行测试的标志板面上,按GB/T18833的方法进行测试。

6.7反光型标志板面光度性能

制取150mm×150mm的单色标志板面试样,或直接在需进行测试的标志板面上,按照GB/T18833的方法进行测试。

6.8标志板抗冲击性能

将150mm×150mm的试样标志板面朝上,或直接在需进行测试的标志板面上,按照GB/T18833的方法进行测试。

6.9耐盐雾腐蚀性能

按照GB/T10125,把化学纯的氯化钠溶于蒸馏水,配制成质量比5%士0.1%的盐溶液。使该盐溶液在盐雾箱内连续雾化,箱内温度保持35℃士2℃。将150mm×150mm的试样放人盐雾箱内,其受试面与垂直方向成30°角,相邻两样板保持一定的间隙,行间距不少于75mm。试样在盐雾箱内连续暴露120h后取出,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸馏水漂洗,然后置于标准环境条件下恢复2h,对试样进行全面检查。6.10标志板耐高低温性能

将150mm×150mm的试样放人试验箱内,开动冷源,使箱内温度逐渐降至一40℃士3℃,并在该温度下保持72h;关闭电源,使试验箱自然升至室温;约12h后,再将试验箱升温至70℃士3℃,并在该温度下保持24h;最后关闭电源,使试验箱自然冷却至室温;取出试样,在标准测试条件下放置2h,检查其表面的变化。

6.11标志板耐候性能

6.11.1自然暴露试验

GB/T23827—2009

按照GB/T3681,试样尺寸取150mm×250mm,面朝正南方,与水平面呈当地的纬度角或45°±1°进行暴晒。

试样开始暴晒后,每一个月作一次表面检查,半年后,每三个月检查一次。反光膜达到GB/T18833规定的暴晒期限,合成树脂类板材的标志底板暴晒两年后,作最终检查,并进行有关性能测试。

6.11.2人工加速老化试验

按照GB/T16422.2,试样的尺寸取65mm×142mm。反光膜达到GB/T18833规定的试验时间,合成树脂类板材经过1200h试验后,用清水彻底冲洗,用软布擦干后进行各种检查及有关性能测试。6.12标志板面与标志底板的附着性能6.12.1反光膜及黑膜与标志底板的附着性能裁取200mm×25mm的反光膜及黑膜,将反光膜及黑膜粘贴到标志底板上制成附着性能试样,标志底板尺寸为200mm×50mm,按照GB/T18833的方法进行测试。6.12.2涂料对标志底板的附着性能由涂料涂敷到标志底板上制成试样,按GB/T1720的方法进行测试。6.13标志板面油墨与反光膜的附着性能用丝网印刷的方法,将不同颜色的油墨分别印刷在面积不小于200mm×300mm的标志板面反光膜上,按GB/T13217.7中的方法进行测试。7检验规则

7.1出厂检验

产品出厂前,应随机抽样,对本标准要求的5.1、5.2、5.5、5.6、5.7各项性能进行自检,合格者附合格证才可出厂。

7.2型式检验

有下列情况发生时,应按本标准要求,对产品5.1~5.12的全项性能进行型式检验:a)老产品转厂生产时;

b)停产一年或一年以上的产品再生产时;正常生产的产品经历两年生产时;d)产品结构、材料、工艺有较大改变时;e)合同规定时;

f)国家授权的质量监督部门提出质量抽查时。7.3抽样方法

对每批产品进行随机抽样或依据JT/T495进行抽样检测。本标准要求的各项试验,应抽样三个或以上。

7.4判定规则

本标准中的各项试验,其检测频率及结果判定应符合如下规定:a)每项试验至少检测三个数据(应在不同试样上进行),取其平均值为检测结果。b)检测数据全部符合标准要求,则判定该批产品合格。检测数据有一项不符合标准要求,抽取双倍数量的产品对该项指标进行复检。若复检合格,则c)

判定该批产品合格;若复检不合格,则判定该批产品不合格。8标志、包装、运输和贮存

8.1标志板在适当位置,应清晰、耐久地做出如下标志(标识):GB/T23827—2009

生产厂商的名称、商标或其他有关信息;a)

应用的标准号;

标志板的类别;

生产日期及批号等。

对于每批标志板及支撑件产品,厂方应提供使用说明,内容包括:装配和安装说明;

使用和维修说明;

使用地点限制的说明等。

8.3包装、运输和贮存应符合以下要求:a)

标志板在装箱前应逐件包装,或形状尺寸相同的标志板每两块一起包装,标志板面应有软衬垫材料加以保护,以免搬运中受到刻划或其他损伤。标志板及支撑件装箱时,应随箱附有产品使用说明及产品质量等级检验合格证,包括各种材质、牌号、状态及反光膜等级等内容。标志板应存放在室内干燥通风的地方,贮存期不应超过一年。版权专有侵权必究

书号:155066·1-37849

GB/T23827-2009

打印日期:2009年8月6日

定价:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。