GB/T 15716-1995

基本信息

标准号: GB/T 15716-1995

中文名称:煤用筛分设备工艺性能评定方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1995-10-17

实施日期:1996-06-01

作废日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:425538

标准分类号

标准ICS号:采矿和矿产品>>73.120矿产加工设备

中标分类号:矿业>>矿山机械设备>>D95筛分设备

关联标准

替代情况:被GB/T 15716-2005代替

出版信息

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:选煤设计研究院

标准简介

GB/T 15716-1995 煤用筛分设备工艺性能评定方法 GB/T15716-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

煤用筛分设备工艺性能评定方法Coal sizing equipment-

Performance evaluation

1主题内容与适用范围

GB/T 15716-1995

本标准规定了煤用筛分设备工艺性能的评定指标、数据检验、曲线绘制和表格填写等内容。本标准适用于煤炭的准备筛分、检查筛分、最终筛分和脱泥筛分作业中各种筛分设备工艺性能的评定。

2评定指标

2.1煤用筛分设备工艺性能评定指标共三项:筛分效率、平均分配误差和总错配物含量。2.1.1筛分效率

2.1.1.1筛分效率按式(1)计算

7=E+E,-100

式中:—筛分效率,%;

粗粒物正配效率,%;

E——细粒物正配效率,%;

一筛上产品产率,%,

Fi -。× O

O一筛上产品粗粒物含量(占本级),%;F-计算入料中粗粒物含量,%;

Fr-—--计算入料中细粒物含量%;O一—一筛上产品中细粒物含量(占本级),%。(1)

·(3)

O。和O,可由筛上产品粒度特性曲线查获,F和Fr则由计算入料粒度特性曲线查获(见4.1)。2.1.1.2计算筛分效率时,一般用规定粒度划分粗粒物和细粒物,当鉴定筛分设备时,则按分配粒度划分。

2.1.2平均分配误差

2.1.2.1平均分配误差按式(4)计算国家技术监督局1995-10-17批准416

PE - PE + PE

(4)

1996-06-01实施

式中:PEm-

平均分配误差;

上分配误差;

下分配误差;

GB/T 15716--1995

分配曲线上对应于分配率为75%的粒度值;分配粒度,即分配曲线上对应于分配率为50%的粒度值;(5)

(6)

S25分配曲线上对应于分配率为25%的粒度值:S75、S,和S25均由分配曲线查获(见4.2)。2.1.2.2当分配曲线很不规整,无法同时求得S5和S2s时,则可用PE.或PE.代替PEm。2.1.3总错配物含量

2.1.3.1总错配物含量按式(7)计算ma= me+ mf

m = ×U.X 100

m = YX 0X 100

式中:mo--总错配物含量,%,

m。—粗粒错配物含量,即筛下产品中的粗粒物占入料的百分数,%;mi-细粒错配物含量,即筛上产品中的细粒物占入料的百分数,%;筛下产品产率,%;

U.一一筛下产品中粗粒物含量(占本级),%。U。由筛下产品粒度特性曲线查获(见4.1。2.1.3.2计算总错配物含量时,般用分配粒度划分粗粒物和细粒物。(7)

(8)

2.2指标应用原则:当新研制设备的技术鉴定、新投产设备的验收或重要的生产技术检查时应用筛分效率和平均分配误差。总错配物含量可作为补充评定指标。筛分设备的日常检查不受本标准限制。2.3指标的计算

2.3.1每一-层筛面均可计算出一组评定指标(筛分效率、平均分配误差和总错配物含量),有n层筛面的筛分机,根据需要最多可算出n组指标:当计算第讠层指标时,应单独以第i层筛面的入料、筛上产品和筛下产品为准。

2.3.2产品产率应尽量由计量法直接测定,当计量有困难时,则可按附录A提供的方法计算。2.3.3评定指标的数值修约到小数点后二位。3数据检验

3.1均方差检验

不论是用计量法或计算法获得产品产率后,均应用均方差核实产品产率和筛分资料的正确性和可常性。

3.1.1均方差按下式计算

式中:α—均方差;

(10 )

GB/T 15716—1995

△一一计算人料和实测入料中各粒级含量之间的差值;N所用筛分资料中的粒级数;

M一筛分作业的产品数。

3.1.2均方差的临界值般为3.0,小于3.0为合格。当入料粒度大于25mm,或为煤泥时,临界值可放宽至4.0。

3.1.3如相邻两粒级的△值均超过3.0,且符号相反,则在计算α前,可先将此两级合并,但合并后粒度级数应仍能满足第3.2条中C的规定。3.1.4如△值在分配粒度附近整齐地划分成两组,其符号为一正一负,因有可能是产品产率值不合理造成的(例如大于分配粒度的一组为正,另一组为负,则可能是筛上产品率过大;反之,则可能是过小),应进一步核实产品产率,若核实后,找不出产率的差错,则认为评定结果无效。3.2在评定过程中如出现下列情况之一,则认为评定结果无效。a。产品产率出现负值;

b。除边缘粒级外,分配率与粒度没有单调的增减序列关系。c。入料和产品的筛分粒级数全部少于6级,或个别产品的粒级数少于4级。4曲线绘制

4.1粒度特性曲线

粒度特性曲线包括实测入料粒度特性曲线,计算入料粒度特性曲线和各筛分产品的粒度特性曲线。4.1.1一般仅绘制由细至粗的累计粒度特性曲线。4.1.2绘制粒度特性曲线一般使用直角坐标,其横坐标代表粒度值,其刻度值可根据入料粒度分布范围而定;其纵坐标代表各粒级含量的累计值;一般均用常数刻度。4.1.3粒度特性曲线应尽量描成单向倾斜光滑状。4.2粒度分配曲线

4.2.1般仅绘制筛上产品分配曲线。4.2.2分配率的计算

单层筛:

双层筛:其第一层筛面的分配率同单层筛的分配率,第二层筛面的分配率为E2

多层筛:分别计算第一层、第二层第n层筛面的分配率,其中第i层筛面的分配率为0

式中.E\.2,*...,E,

为第1层、第2层··第讠层筛面的分配率,%,:(11)

·( 12)

(13)

O,O2.,O-一为某粒级物料在第1层、第2层第i层筛面的筛上产品中的分配量(占总入料),%;

Fi,F2,..\,Fr--

为某粒级物料在第1层、第2层第i层筛面计算人料中的含量(占总入料),%;第i层筛面的入料即为第i-1层入料扣除第i-1层筛面的筛上产品后的剩余值。

4.2.3绘制分配曲线一般使用直角坐标。其横坐标代表几何平均粒度值,其刻度值可根据入料粒度分布范围而定;其纵坐标代表分配率%;一般均用常数刻度。4.2.4如粒级上限为S,,下限为S2,则其几何平均粒度值为√s,×S2;当边缘级别的上下限不明确时,418

可根据入料具体情况按经验估算。GB/T15716—1995

5分配曲线应按各数据点至曲线在纵坐标方向的距离平方和最小的原则绘制,并应使其保持光滑4.2.5

的S\形。

5表格填写

5.1评定结果应填入筛分设备工艺性能评定报告表,其格式见附录B。5.2评定过程中所用的计算表格式可参照附录C。419

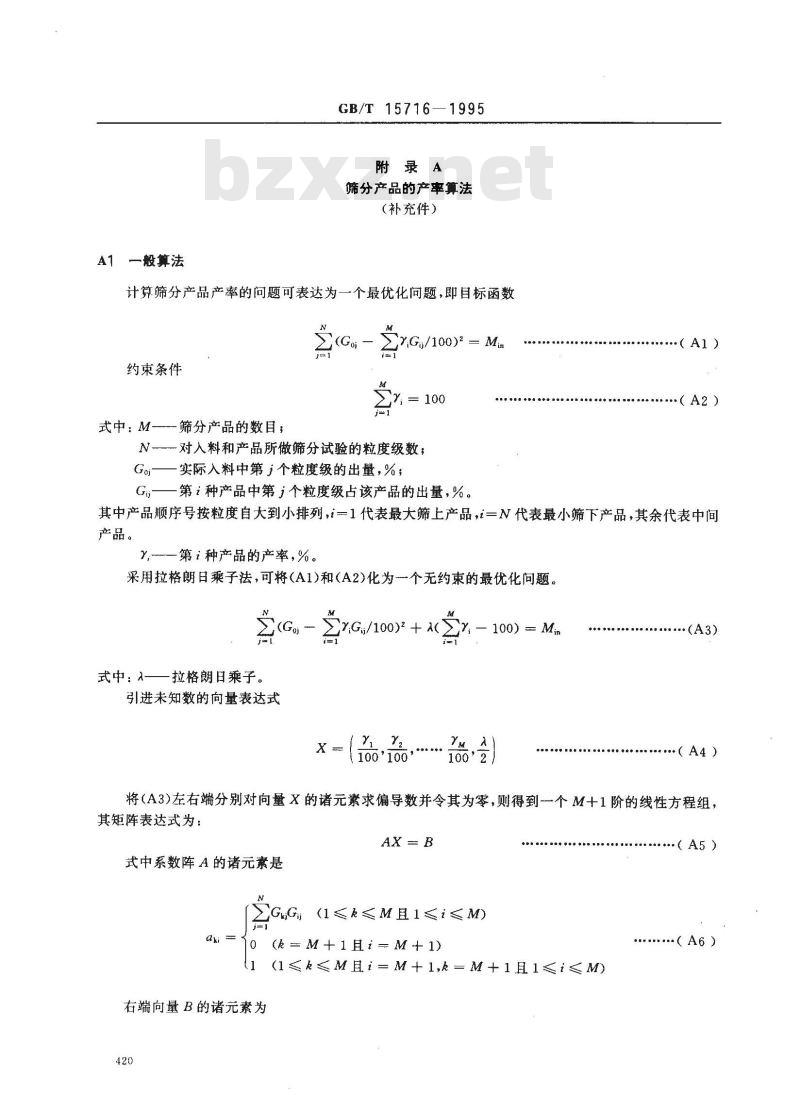

A1一般算法

GB/T 15716-

—1995

附录A

筛分产品的产率算法

(补充件)

计算筛分产品产率的问题可表达为一个最优化问题,即目标函数约束条件

式中;M筛分产品的数目

x,G,/100)2 = Mim

N对人料和产品所做筛分试验的粒度级数;Goi一一实际入料中第j个粒度级的出量,%;G,一第i种产品中第i个粒度级占该产品的出量,%。(A1)

·(A2)

其中产品顺序号按粒度自大到小排列,一1代表最大筛上产品,i=N代表最小筛下产品,其余代表中间产品。

第1种产品的产率,%。

采用拉格朗日乘子法,可将(A1)和(A2)化为个无约束的最优化间题。Y,G,/100)2 + A(

式中:^—

一拉格朗日乘子。

引进未知数的向量表达式

100'100,

100)— Min

100'2

·(A4)

将(A3)左右端分别对向量X的诸元素求偏导数并令其为零,则得到一个M+1阶的线性方程组,其矩阵表达式为:

式中系数阵A的诸元素是

(MIiM)

(k=M+1且i=M+1)

(1≤M且i=M+l,k=M+1且l≤i≤M)右端向量 B的诸元素为

·(A5)

GB/T15716—1995

(≤k≤M)

·(A7)

从方程(A5)中解出X,将其中前M个元素代入(A4)式右端各对应元素,即可得到筛分产品的产率Y(i -1,2,....M)

以上所述的一般算法,适用于编成电子计算机程序求解。A2两产品筛分

对于两产品筛分(即M=2情形),最优化问题(A1)和(A2)的解为gol×100

= 100 —

(A8)式中:

A3三产品筛分

G2i)(Gli — G2i)

对于三产品筛分(即M一3的情形),最优化问题(A1)和(A2)的解为go1822 - go2g12 × 100

g11g22—g12g12

g01812

g11g22 — g12g12

× 100

, = 100 2

(A12)和(A13)式中,go和gu分别按M=3代入(A10)和(A11)式计算,其余go2

— G3i)(G2; — Gai)

— G3i)(Gzi — Gsi)

附录C中给出了两产品筛分的产品产率计算实例。.(A8)

(A9)

(A10)

(A1)

(A12)

·(A13)

·(A14)

·(A15)

(A16)

(A17)

试验编号

筛分设备技术特征

设备名称

型号、规格

有效面积,m2

振次,r/min

振幅、mm

筛面倾角,。

筛面材料

筛面结构

筛孔形状

开孔率,%

筛孔尺寸

填表说明

GB/T15716—1995

附录B

筛分设备工艺性能评定报告表格式(参考件)

试验地点

入料特性指标

人料名称

入料粒度(上限—下限)

(S),mm

入料量(Q),t/h

入料灰分(Aa),%

入料水分

(干筛)

冲水量

(湿筛)

(外在Mt).%

(全 M),%

(W),m/h

难筛粒含量,%

筛下产品产率

试验日期

年月日

评定指标和计算参数

筛面层次

筛分效率

平均分配误差

总错配物含量

(mo),%

分配粒度

(S,),mm

规定粒度

(Sa),mm

筛分试验资料

均方差(o)

三层三层

除筛分效率、平均分配误差两项评定指标必须填写外,其他各项可根据具体情况尽量填写。筛面层数如超过三层,可在表中适当增添有关内容。当PE。和PE不能同时获得时,可仅填入PE.或PEI,并相应更改“平均分配误差”栏名称。B1.3

入料水分应尽可能填写外在水分,而不填全水分;当缺乏外在水分值时,可填写全水分值。B1.4

B1.5在表后可附带记录一些认为有必要的其他有关资料。B2

难筛粒含量

B2.1难筛粒定义

以S(1+0.25)为上限,以S.(1一0.25)为下限,以此为上下限的粒级称难筛粒。B2.2难筛粒含量的确定

分别以S。(1+0.25)和S.(1一0.25)为横坐标值查找粒度特性曲线图(如附录C图C1)中的计算入料曲线,得两纵坐标值一累计含量,将此两值相减,其差值即为难筛粒含量百分数。422

GB/T 15716—1995

附录C

煤用筛分设备工艺性能计算实例(参考件)

C11983年5月在××矿务局××选煤厂对XY型振动筛性能进行了测定,筛子规格为B×L=1200mm×7300mm,有效筛面为7.7m2,振次为830r/min,振幅为5.5mm,筛板倾角为15°,筛面为冲孔钢板,圆形筛孔,孔径13mm,开孔率为40.4%;入料为无烟煤原煤,入料量为200t/h,灰分为23.6%,粒度为50~0mm,全水分为8.5%。表 C1入料和产品的粒度组成

粒级mm

25~13

计算产品产率

入料出量

累计出量

筛上产品

累计出量

表C2.二产品产率计算表

筛上产品出量筛下产品出量

Goj—Gzi

Gri-- Gzi

=Z(G =Ga) × (Gu

- G22 × 100%

(G— G2)2

筛下产品

累计出基

(Gli--G2)2

(Goj -G2;) × (Gi—

。= 100% -—% = 57.69%

C3计算入料粒度组成和分配率

× 100%

25~13

GB/T15716—1995

表 C3计算入料粒度组成和分配率计算表几何平均粒度实测入料

(/s,xs,)bZxz.net

出量(F)

筛上产品出量

占本级

占入料

筛下产品出量

占本级

占入料

计算入料出量

占本级

累计级

分配率

注:1.+50mm级的上限考虑为75mm,认为是由50mm筛孔筛面筛分时,筛下产品中出现的过大块造成的,s,xS=75×50-61.2mm。3~0mm级的Sz取为0.08mm。2.计算入料中各粒级含量为各产品中该粒级含量(占人料)之和,即F(占本级)一O(占入料)+U占入料)。0(占入料)

3.分配率ε一

X100%。

F\(占本级)

C4实际入料与计算入粒各粒级含量差值的均方差计算表 C4均方差计算表

实测入料出量

计算入料出量

NN-M+1

因。小于临界值3.0,故认为合格。C5绘制粒度特性曲线和分配曲线41.76

6—2+1

AFY—F

C5.1以表C1中的粒级为横坐标,入料累计出量、筛上产品累计出量和筛下产品累计出量为纵坐标,可绘制成实测入料、筛上产品和筛下产品的累计粒度特性曲线;以表C3中的计算入料累计出量为纵坐标,则可绘制成计算入料累计粒度特性曲线。绘得的累计粒度特性曲线见图C1。C5.2以表C3中的“几何平均粒度”为横坐标,以分配率e为纵坐标,绘制分配曲线。绘得的分配曲线见图C2。

C6计算筛分效率

C6.1确定有关数据

GB/T15716—1995

取规定粒度S。=13mm,由图C1(或表C1)查得O,=6.71%,故0.=100%-0,=93.29%;又由图C1(或表C3)查得H=44.58%,故F=100%—Fr=55.42%;又由C2知=57.69%。C6.2计算步骤

E. = *x × 100% = 57.69%x3 29% × 100% = 97.11%,F

EL = -×0 × 100% = 44. 58%-57:69% ×6.71% × 100% = 91.32%,

故n=E。+E-100%=97.11%+91.32%—100%=88. 43%。C7计算分配误差

C7.1确定有关数据

由图C2查得S.=12.00mm,Sz513.40mm,S2s=10.00mmC7.2计算步骤

Ses = 13. 4

= 1. 12,PE, =

PE.+PE1.12+1.20=1. 16。

故PEm

C8计算总错配物含量

C8.1确定有关数据

由表C3知%=42.31%,%=57.69%;又以S,-12.0mm查图 C1 得 U =6. 8% ,O=5. 5% 。C8.2计算步骤

m = × U. × 100% - 42. 13% × 6. 8% × 100% 2. 88%,m = %。× 0 × 100% = 57. 69% × 5.5% × 100% = 3. 17% ,故 m=m.+mr=2.88%+3.17%=6. 05%。C9计算难筛粒含量

C9.1确定难筛粒级上限租下限

上限为S,×(1+0.25)=12.0×1.25=15.0mm,下限为S,×(10.25)=12.0×0.75=9.0mm。C9.2计算步骤

以难筛粒级的上下限分别查图C1中的计算入料粒度特性曲线,得≥F(-15)=47.5%,≥F(-9)35. 0% ,故 ZF(-15) - ZFr- 9) =47. 5% -35. 0% =12. 5% 。C10填写表格

按附录B填写筛分设备工艺性能评定表。425

试验编号

筛分设备技术特征

设备名称

型号.规格

有效面积,m

振次.r/min

扳幅,mm

筛面倾角,(\)

筛面材料

筛面结构

筛孔形状

开孔率,%

筛孔尺寸

振动筛

xY1200mm

X7300mm

普通钢板

钢板冲孔

GB/T 15716—1995

筛分设备工艺性能评定报告表

试验地点

××矿务局××选煤厂

人料特性指标

入料名称

入料粒度(上限一下限)

(S),mm

人料量(Q),t/h

入料灰分(Aa),%

入料水分

(干筛)

冲水量

(湿筛)

(外在 M)),%

(全M.),%

(W),m/h

难筛粒含量,%

筛下产品产率

蹄筛卜产品

无烟煤原煤

试验日期

1988年7月3日

评定指标和计算参数

筛面层次

筛分效率

平均分配误差

总错配物含量

(mo),%

分配粒度

(Sp),mm

规定粒度

筛分试验资料

均方差(o)

【筛】产品

图 C1粒度特性曲线图

二层三层

附加说明:

GB/T15716-1995

图C2分配曲线图

本标准由中华人民共和国煤炭工业部提出。本标准由全国煤炭标准化技术委员会归口。30

本标准由选煤设计研究院和煤炭科学研究总院唐山分院负责起草。本标准主要起草人徐骏、李学琨、王勉煊、刘肇我、刘成林。本标准委托选煤设计研究院负责解释。427

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

煤用筛分设备工艺性能评定方法Coal sizing equipment-

Performance evaluation

1主题内容与适用范围

GB/T 15716-1995

本标准规定了煤用筛分设备工艺性能的评定指标、数据检验、曲线绘制和表格填写等内容。本标准适用于煤炭的准备筛分、检查筛分、最终筛分和脱泥筛分作业中各种筛分设备工艺性能的评定。

2评定指标

2.1煤用筛分设备工艺性能评定指标共三项:筛分效率、平均分配误差和总错配物含量。2.1.1筛分效率

2.1.1.1筛分效率按式(1)计算

7=E+E,-100

式中:—筛分效率,%;

粗粒物正配效率,%;

E——细粒物正配效率,%;

一筛上产品产率,%,

Fi -。× O

O一筛上产品粗粒物含量(占本级),%;F-计算入料中粗粒物含量,%;

Fr-—--计算入料中细粒物含量%;O一—一筛上产品中细粒物含量(占本级),%。(1)

·(3)

O。和O,可由筛上产品粒度特性曲线查获,F和Fr则由计算入料粒度特性曲线查获(见4.1)。2.1.1.2计算筛分效率时,一般用规定粒度划分粗粒物和细粒物,当鉴定筛分设备时,则按分配粒度划分。

2.1.2平均分配误差

2.1.2.1平均分配误差按式(4)计算国家技术监督局1995-10-17批准416

PE - PE + PE

(4)

1996-06-01实施

式中:PEm-

平均分配误差;

上分配误差;

下分配误差;

GB/T 15716--1995

分配曲线上对应于分配率为75%的粒度值;分配粒度,即分配曲线上对应于分配率为50%的粒度值;(5)

(6)

S25分配曲线上对应于分配率为25%的粒度值:S75、S,和S25均由分配曲线查获(见4.2)。2.1.2.2当分配曲线很不规整,无法同时求得S5和S2s时,则可用PE.或PE.代替PEm。2.1.3总错配物含量

2.1.3.1总错配物含量按式(7)计算ma= me+ mf

m = ×U.X 100

m = YX 0X 100

式中:mo--总错配物含量,%,

m。—粗粒错配物含量,即筛下产品中的粗粒物占入料的百分数,%;mi-细粒错配物含量,即筛上产品中的细粒物占入料的百分数,%;筛下产品产率,%;

U.一一筛下产品中粗粒物含量(占本级),%。U。由筛下产品粒度特性曲线查获(见4.1。2.1.3.2计算总错配物含量时,般用分配粒度划分粗粒物和细粒物。(7)

(8)

2.2指标应用原则:当新研制设备的技术鉴定、新投产设备的验收或重要的生产技术检查时应用筛分效率和平均分配误差。总错配物含量可作为补充评定指标。筛分设备的日常检查不受本标准限制。2.3指标的计算

2.3.1每一-层筛面均可计算出一组评定指标(筛分效率、平均分配误差和总错配物含量),有n层筛面的筛分机,根据需要最多可算出n组指标:当计算第讠层指标时,应单独以第i层筛面的入料、筛上产品和筛下产品为准。

2.3.2产品产率应尽量由计量法直接测定,当计量有困难时,则可按附录A提供的方法计算。2.3.3评定指标的数值修约到小数点后二位。3数据检验

3.1均方差检验

不论是用计量法或计算法获得产品产率后,均应用均方差核实产品产率和筛分资料的正确性和可常性。

3.1.1均方差按下式计算

式中:α—均方差;

(10 )

GB/T 15716—1995

△一一计算人料和实测入料中各粒级含量之间的差值;N所用筛分资料中的粒级数;

M一筛分作业的产品数。

3.1.2均方差的临界值般为3.0,小于3.0为合格。当入料粒度大于25mm,或为煤泥时,临界值可放宽至4.0。

3.1.3如相邻两粒级的△值均超过3.0,且符号相反,则在计算α前,可先将此两级合并,但合并后粒度级数应仍能满足第3.2条中C的规定。3.1.4如△值在分配粒度附近整齐地划分成两组,其符号为一正一负,因有可能是产品产率值不合理造成的(例如大于分配粒度的一组为正,另一组为负,则可能是筛上产品率过大;反之,则可能是过小),应进一步核实产品产率,若核实后,找不出产率的差错,则认为评定结果无效。3.2在评定过程中如出现下列情况之一,则认为评定结果无效。a。产品产率出现负值;

b。除边缘粒级外,分配率与粒度没有单调的增减序列关系。c。入料和产品的筛分粒级数全部少于6级,或个别产品的粒级数少于4级。4曲线绘制

4.1粒度特性曲线

粒度特性曲线包括实测入料粒度特性曲线,计算入料粒度特性曲线和各筛分产品的粒度特性曲线。4.1.1一般仅绘制由细至粗的累计粒度特性曲线。4.1.2绘制粒度特性曲线一般使用直角坐标,其横坐标代表粒度值,其刻度值可根据入料粒度分布范围而定;其纵坐标代表各粒级含量的累计值;一般均用常数刻度。4.1.3粒度特性曲线应尽量描成单向倾斜光滑状。4.2粒度分配曲线

4.2.1般仅绘制筛上产品分配曲线。4.2.2分配率的计算

单层筛:

双层筛:其第一层筛面的分配率同单层筛的分配率,第二层筛面的分配率为E2

多层筛:分别计算第一层、第二层第n层筛面的分配率,其中第i层筛面的分配率为0

式中.E\.2,*...,E,

为第1层、第2层··第讠层筛面的分配率,%,:(11)

·( 12)

(13)

O,O2.,O-一为某粒级物料在第1层、第2层第i层筛面的筛上产品中的分配量(占总入料),%;

Fi,F2,..\,Fr--

为某粒级物料在第1层、第2层第i层筛面计算人料中的含量(占总入料),%;第i层筛面的入料即为第i-1层入料扣除第i-1层筛面的筛上产品后的剩余值。

4.2.3绘制分配曲线一般使用直角坐标。其横坐标代表几何平均粒度值,其刻度值可根据入料粒度分布范围而定;其纵坐标代表分配率%;一般均用常数刻度。4.2.4如粒级上限为S,,下限为S2,则其几何平均粒度值为√s,×S2;当边缘级别的上下限不明确时,418

可根据入料具体情况按经验估算。GB/T15716—1995

5分配曲线应按各数据点至曲线在纵坐标方向的距离平方和最小的原则绘制,并应使其保持光滑4.2.5

的S\形。

5表格填写

5.1评定结果应填入筛分设备工艺性能评定报告表,其格式见附录B。5.2评定过程中所用的计算表格式可参照附录C。419

A1一般算法

GB/T 15716-

—1995

附录A

筛分产品的产率算法

(补充件)

计算筛分产品产率的问题可表达为一个最优化问题,即目标函数约束条件

式中;M筛分产品的数目

x,G,/100)2 = Mim

N对人料和产品所做筛分试验的粒度级数;Goi一一实际入料中第j个粒度级的出量,%;G,一第i种产品中第i个粒度级占该产品的出量,%。(A1)

·(A2)

其中产品顺序号按粒度自大到小排列,一1代表最大筛上产品,i=N代表最小筛下产品,其余代表中间产品。

第1种产品的产率,%。

采用拉格朗日乘子法,可将(A1)和(A2)化为个无约束的最优化间题。Y,G,/100)2 + A(

式中:^—

一拉格朗日乘子。

引进未知数的向量表达式

100'100,

100)— Min

100'2

·(A4)

将(A3)左右端分别对向量X的诸元素求偏导数并令其为零,则得到一个M+1阶的线性方程组,其矩阵表达式为:

式中系数阵A的诸元素是

(MIiM)

(k=M+1且i=M+1)

(1≤M且i=M+l,k=M+1且l≤i≤M)右端向量 B的诸元素为

·(A5)

GB/T15716—1995

(≤k≤M)

·(A7)

从方程(A5)中解出X,将其中前M个元素代入(A4)式右端各对应元素,即可得到筛分产品的产率Y(i -1,2,....M)

以上所述的一般算法,适用于编成电子计算机程序求解。A2两产品筛分

对于两产品筛分(即M=2情形),最优化问题(A1)和(A2)的解为gol×100

= 100 —

(A8)式中:

A3三产品筛分

G2i)(Gli — G2i)

对于三产品筛分(即M一3的情形),最优化问题(A1)和(A2)的解为go1822 - go2g12 × 100

g11g22—g12g12

g01812

g11g22 — g12g12

× 100

, = 100 2

(A12)和(A13)式中,go和gu分别按M=3代入(A10)和(A11)式计算,其余go2

— G3i)(G2; — Gai)

— G3i)(Gzi — Gsi)

附录C中给出了两产品筛分的产品产率计算实例。.(A8)

(A9)

(A10)

(A1)

(A12)

·(A13)

·(A14)

·(A15)

(A16)

(A17)

试验编号

筛分设备技术特征

设备名称

型号、规格

有效面积,m2

振次,r/min

振幅、mm

筛面倾角,。

筛面材料

筛面结构

筛孔形状

开孔率,%

筛孔尺寸

填表说明

GB/T15716—1995

附录B

筛分设备工艺性能评定报告表格式(参考件)

试验地点

入料特性指标

人料名称

入料粒度(上限—下限)

(S),mm

入料量(Q),t/h

入料灰分(Aa),%

入料水分

(干筛)

冲水量

(湿筛)

(外在Mt).%

(全 M),%

(W),m/h

难筛粒含量,%

筛下产品产率

试验日期

年月日

评定指标和计算参数

筛面层次

筛分效率

平均分配误差

总错配物含量

(mo),%

分配粒度

(S,),mm

规定粒度

(Sa),mm

筛分试验资料

均方差(o)

三层三层

除筛分效率、平均分配误差两项评定指标必须填写外,其他各项可根据具体情况尽量填写。筛面层数如超过三层,可在表中适当增添有关内容。当PE。和PE不能同时获得时,可仅填入PE.或PEI,并相应更改“平均分配误差”栏名称。B1.3

入料水分应尽可能填写外在水分,而不填全水分;当缺乏外在水分值时,可填写全水分值。B1.4

B1.5在表后可附带记录一些认为有必要的其他有关资料。B2

难筛粒含量

B2.1难筛粒定义

以S(1+0.25)为上限,以S.(1一0.25)为下限,以此为上下限的粒级称难筛粒。B2.2难筛粒含量的确定

分别以S。(1+0.25)和S.(1一0.25)为横坐标值查找粒度特性曲线图(如附录C图C1)中的计算入料曲线,得两纵坐标值一累计含量,将此两值相减,其差值即为难筛粒含量百分数。422

GB/T 15716—1995

附录C

煤用筛分设备工艺性能计算实例(参考件)

C11983年5月在××矿务局××选煤厂对XY型振动筛性能进行了测定,筛子规格为B×L=1200mm×7300mm,有效筛面为7.7m2,振次为830r/min,振幅为5.5mm,筛板倾角为15°,筛面为冲孔钢板,圆形筛孔,孔径13mm,开孔率为40.4%;入料为无烟煤原煤,入料量为200t/h,灰分为23.6%,粒度为50~0mm,全水分为8.5%。表 C1入料和产品的粒度组成

粒级mm

25~13

计算产品产率

入料出量

累计出量

筛上产品

累计出量

表C2.二产品产率计算表

筛上产品出量筛下产品出量

Goj—Gzi

Gri-- Gzi

=Z(G =Ga) × (Gu

- G22 × 100%

(G— G2)2

筛下产品

累计出基

(Gli--G2)2

(Goj -G2;) × (Gi—

。= 100% -—% = 57.69%

C3计算入料粒度组成和分配率

× 100%

25~13

GB/T15716—1995

表 C3计算入料粒度组成和分配率计算表几何平均粒度实测入料

(/s,xs,)bZxz.net

出量(F)

筛上产品出量

占本级

占入料

筛下产品出量

占本级

占入料

计算入料出量

占本级

累计级

分配率

注:1.+50mm级的上限考虑为75mm,认为是由50mm筛孔筛面筛分时,筛下产品中出现的过大块造成的,s,xS=75×50-61.2mm。3~0mm级的Sz取为0.08mm。2.计算入料中各粒级含量为各产品中该粒级含量(占人料)之和,即F(占本级)一O(占入料)+U占入料)。0(占入料)

3.分配率ε一

X100%。

F\(占本级)

C4实际入料与计算入粒各粒级含量差值的均方差计算表 C4均方差计算表

实测入料出量

计算入料出量

NN-M+1

因。小于临界值3.0,故认为合格。C5绘制粒度特性曲线和分配曲线41.76

6—2+1

AFY—F

C5.1以表C1中的粒级为横坐标,入料累计出量、筛上产品累计出量和筛下产品累计出量为纵坐标,可绘制成实测入料、筛上产品和筛下产品的累计粒度特性曲线;以表C3中的计算入料累计出量为纵坐标,则可绘制成计算入料累计粒度特性曲线。绘得的累计粒度特性曲线见图C1。C5.2以表C3中的“几何平均粒度”为横坐标,以分配率e为纵坐标,绘制分配曲线。绘得的分配曲线见图C2。

C6计算筛分效率

C6.1确定有关数据

GB/T15716—1995

取规定粒度S。=13mm,由图C1(或表C1)查得O,=6.71%,故0.=100%-0,=93.29%;又由图C1(或表C3)查得H=44.58%,故F=100%—Fr=55.42%;又由C2知=57.69%。C6.2计算步骤

E. = *x × 100% = 57.69%x3 29% × 100% = 97.11%,F

EL = -×0 × 100% = 44. 58%-57:69% ×6.71% × 100% = 91.32%,

故n=E。+E-100%=97.11%+91.32%—100%=88. 43%。C7计算分配误差

C7.1确定有关数据

由图C2查得S.=12.00mm,Sz513.40mm,S2s=10.00mmC7.2计算步骤

Ses = 13. 4

= 1. 12,PE, =

PE.+PE1.12+1.20=1. 16。

故PEm

C8计算总错配物含量

C8.1确定有关数据

由表C3知%=42.31%,%=57.69%;又以S,-12.0mm查图 C1 得 U =6. 8% ,O=5. 5% 。C8.2计算步骤

m = × U. × 100% - 42. 13% × 6. 8% × 100% 2. 88%,m = %。× 0 × 100% = 57. 69% × 5.5% × 100% = 3. 17% ,故 m=m.+mr=2.88%+3.17%=6. 05%。C9计算难筛粒含量

C9.1确定难筛粒级上限租下限

上限为S,×(1+0.25)=12.0×1.25=15.0mm,下限为S,×(10.25)=12.0×0.75=9.0mm。C9.2计算步骤

以难筛粒级的上下限分别查图C1中的计算入料粒度特性曲线,得≥F(-15)=47.5%,≥F(-9)35. 0% ,故 ZF(-15) - ZFr- 9) =47. 5% -35. 0% =12. 5% 。C10填写表格

按附录B填写筛分设备工艺性能评定表。425

试验编号

筛分设备技术特征

设备名称

型号.规格

有效面积,m

振次.r/min

扳幅,mm

筛面倾角,(\)

筛面材料

筛面结构

筛孔形状

开孔率,%

筛孔尺寸

振动筛

xY1200mm

X7300mm

普通钢板

钢板冲孔

GB/T 15716—1995

筛分设备工艺性能评定报告表

试验地点

××矿务局××选煤厂

人料特性指标

入料名称

入料粒度(上限一下限)

(S),mm

人料量(Q),t/h

入料灰分(Aa),%

入料水分

(干筛)

冲水量

(湿筛)

(外在 M)),%

(全M.),%

(W),m/h

难筛粒含量,%

筛下产品产率

蹄筛卜产品

无烟煤原煤

试验日期

1988年7月3日

评定指标和计算参数

筛面层次

筛分效率

平均分配误差

总错配物含量

(mo),%

分配粒度

(Sp),mm

规定粒度

筛分试验资料

均方差(o)

【筛】产品

图 C1粒度特性曲线图

二层三层

附加说明:

GB/T15716-1995

图C2分配曲线图

本标准由中华人民共和国煤炭工业部提出。本标准由全国煤炭标准化技术委员会归口。30

本标准由选煤设计研究院和煤炭科学研究总院唐山分院负责起草。本标准主要起草人徐骏、李学琨、王勉煊、刘肇我、刘成林。本标准委托选煤设计研究院负责解释。427

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。