GB/T 24718-2009

基本信息

标准号: GB/T 24718-2009

中文名称:防眩板

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-11-30

出版语种:简体中文

下载格式:.rar .pdf

下载大小:2278432

相关标签: 防眩

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-04-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24718-2009 防眩板 GB/T24718-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS03.220.20;93.080.30

中华人民共和国国家标准

GB/T24718—2009

防眩板

Anti-glareboard

2009-11-30 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

规范性引用文件

产品分类与命名

技术要求

试验方法

检验规则

标识、包装、运输及贮存

附录A(规范性附录)

防眩板整体力学性能牵引装置设置要求GB/T24718—2009

本标准的附录A为规范性附录。

GB/T 24718—2009

本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准负责起草单位:交通部公路科学研究院、国家交通安全设施质量监督检验中心、公路交通安全实验室。

本标准参加起草单位:北京中交华安科技有限公司。本标准主要起草人:张智勇、郭东华、陆宇红、高捍忠、马学峰、徐东、王超。Ⅲ

1范围

GB/T 24718—2009

本标准规定了防眩板的产品分类、命名、技术要求、试验方法、检验规则以及标识、包装、运输和贮存。

本标准适用于道路交通用板类防眩设施2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)GB/T1446—2005纤维增强塑料性能试验方法总则GB/T2573

玻璃纤维增强塑料老化性能试验方法GB/T1463—2005纤维增强塑料密度和相对密度试验方法(ASTMD792—1998,NEQ)GB/T2918

塑料试样状态调节和试验的标准环境(GB/T2918—1998,idtISO291:1997)GB/T3854增强塑料巴柯尔硬度试验方法(GB/T3854—2005,ASTMD2583—1995,MOD)GB/T4956

磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(GB/T4956一2003,ISO 2178:1982,IDT)

GB/T8924一2005纤维增强塑料燃烧性能试验方法氧指数法GB/T9286色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992)GB/T11547塑料耐液体化学试剂性能的测定(GB/T11547—2008,ISO175:1999,MOD)塑料实验室光源暴露试验方法第2部分:氙弧灯(GB/T16422.2GB/T16422.2—1999

1999,idt ISO 4892-2:1994)

GB/T18226—2000高速公路交通工程钢构件防腐技术条件GB/T22040一2008公路沿线设施塑料制品耐候性要求及测试方法GB/T24721.1一2009公路用玻璃纤维增强塑料产品第1部分:通则JT/T281—2007公路波形梁钢护栏JT/T495一2004公路交通安全设施质量检验抽样及判定JT/T600.1一2004公路用防腐蚀粉末涂料及涂层第1部分:通则3产品分类与命名

3.1产品分类

按产品结构划分:

a)Z中空型;

b)S——实体型;

c)T——特殊造型。

按板体材料划分:

GB/T 24718—2009

a)P---塑料板体型;

b)F-

玻璃纤维增强塑料(玻璃钢)板体型;c)M

钢质金属板体型;

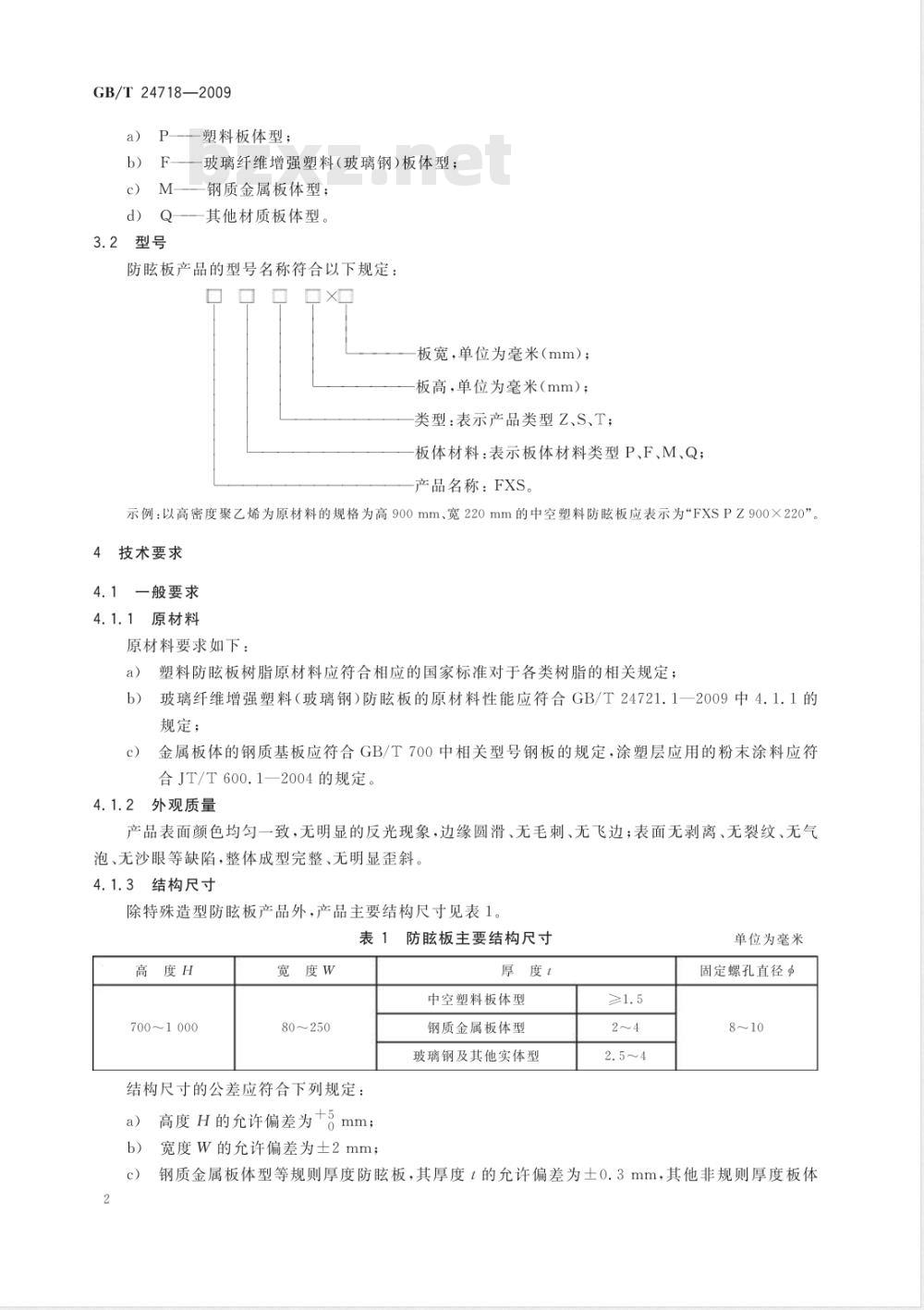

3.2型号

其他材质板体型。

防眩板产品的型号名称符合以下规定:AX

板宽,单位为毫米(mm);

板高,单位为毫米(mm);

类型:表示产品类型Z、S、T;

板体材料:表示板体材料类型P、F、M、Q;产品名称:FXS。

示例:以高密度聚乙烯为原材料的规格为高900mm、宽220mm的中空塑料防眩板应表示为FxSPZ900×220”。4技术要求

4.1一般要求

4.1.1原材料

原材料要求如下:

塑料防眩板树脂原材料应符合相应的国家标准对于各类树脂的相关规定;a)

玻璃纤维增强塑料(玻璃钢)防眩板的原材料性能应符合GB/T24721.1一2009中4.1.1的规定;

金属板体的钢质基板应符合GB/T700中相关型号钢板的规定,涂塑层应用的粉末涂料应符c)

合JT/T600.1—2004的规定,

4.1.2外观质量

产品表面颜色均匀一致,无明显的反光现象,边缘圆滑、无毛刺、无飞边;表面无剥离、无裂纹、无气泡、无沙眼等缺陷,整体成型完整、无明显歪斜。4.1.3结构尺寸

除特殊造型防眩板产品外,产品主要结构尺寸见表1。表1防眩板主要结构尺寸

高度H

700~1000

宽度W

80~250

结构尺寸的公差应符合下列规定:高度H的允许偏差为+mm;wwW.bzxz.Net

宽度W的允许偏差为士2mm;

厚度t

中空塑料板体型

钢质金属板体型

玻璃钢及其他实体型

单位为毫米

固定螺孔直径

钢质金属板体型等规则厚度防眩板,其厚度t的允许偏差为土0.3mm,其他非规则厚度板体c)

的厚度允许偏差应满足表1中的上下限要求;固定螺孔直径允许偏差为+9.5mm;d)

纵向直线度不大于2mm/m。

理化性能

防眩板产品的理化性能要求应符合表2~表5的要求。表2

抗风荷载F

抗变形量R

抗冲击性能

耐汽油性能

耐酸性能

耐碱性能

耐低温坠落性能

耐候性能

巴柯尔硬度

氧指数(阻燃性能)

耐汽油性能

耐酸性能

耐碱性能

耐水性能

耐低温坠落性能

耐候性能

防眩板通用理化性能

技术要求

GB/T 24718—2009

F应不小于C与S的乘积,其中C为抗风荷载常数,取值为1647.5N/m2,S为该规格防眩板的有效承风面积mm/m

经抗冲击性能试验后,以冲击点为圆心,半径6mm区域外,试样表面或板体无开裂、剥离或其他破坏现象表3

塑料防眩板理化性能

技术要求

经耐溶剂试验后,试样表面不应出现软化、皱纹、起泡、开裂、被溶解、溶剂浸人等痕迹

经低温坠落试验后,试样应无开裂、破损现象经总辐照能量大于3.5×10°kJ/m2的人工加速老化试验后,试样无明显变色、龟裂、粉化等老化现象,试样的耐候质量等级评定应符合GB/T22040—2008中5.2的规定

玻璃钢防眩板理化性能

技术要求

经耐溶剂试验后,试样表面不应出现软化、皱纹、起泡、开裂、被溶解、溶剂浸人等痕迹

经144h加速耐水试验后,试样表面不应出现软化、皱纹,起泡、开裂、被溶解、溶剂浸人等痕迹经低温坠落试验后,产品应无开裂、破损现象经总辐照能量大于3.5×10°kl/m2的人工加速老化试验后,试样无明显变色、龟裂、粉化等老化现象,试样耐候质量等级评定应符合GB/T22040—2008中5.2的规定3

GB/T24718—2009

涂塑层厚度

5钢质金属基材防眩板理化性能

热塑性涂层

热固性涂层

双涂层基板镀锌层附着量

涂层附着性能

试验方法

耐盐雾性能

涂层耐湿热性能

单涂层

双涂层

单涂层

双涂层

热塑性粉末涂料涂层

热固性粉末涂料涂层

钢质基底无其他防护层

5.1试样状态调节和试验环境条件第I段(8h)

第Ⅱ段(200h)

0.38~0.80

0.25~0.60

0.076~0.150

0.076~0.120

般不低于2级

技术要求

经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

经200h试验后,基底金属无锈蚀经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

除特殊规定外,试样应按GB/T2918的规定进行24h状态调节,并且在此条件下进行试验:a)试验环境温度:23℃士2℃;b)

试验环境相对湿度:50%士5%。

5.2试剂

应包括下列试剂:

a)固体试剂:NaOH(化学纯)、NaCl(化学纯);液体试剂:HzSO(化学纯)、无铅汽油(90号)。b)

5.3试验仪器和设备

试验应包括下列主要仪器和设备:a)

力学性能试验机:应符合GB/T1446一2005中5.1的规定;人工加速氙弧灯老化试验箱:应符合GB/T16422.2一1999中第4章的规定;b)

盐雾试验箱:80cm2的接收面内每小时的盐雾沉降量为1mL~2mL;c)

高低温湿热试验箱:高温上限不低于100℃,低温下限温度不高于一40℃,温度波动范围不超d

过士1℃;最大相对湿度不低于95%,相对湿度波动范围不超过士2.5%,并应能符合GB/T2573规定;

试验平台:等级不低于1级。

5.4试样

玻璃钢防眩板的试样要求应符合GB/T24721.1一2009中5.4的相关规定塑料防眩板及玻璃钢防眩板耐溶剂性能试样应尽可能从防眩板平缓部位截取,试样面积大小应不小于100cm2。

5.5试验程序

5.5.1外观质量

在正常光线下,目测直接观察。5.5.2结构尺寸

5.5.2.1高度H

GB/T24718—2009

将试样做平面投影,用分度值1mm的钢卷尺,在试样投影的最大长度位置量取3个数值,取算术平均值作为测量结果。

5.5.2.2宽度W

将试样做平面投影,用分度值1mm的钢板尺,在试样投影的上、中、下3个部位分别量取3个测量值,取算术平均值作为测量结果。5.5.2.3厚度t

对板材厚度均匀的试样,用分度值0.02mm的千分尺分别在板的中部及边缘部分量取3个测量值,取算术平均值作为测量结果。对厚度不均匀的试样,对其板面的极限厚度值各量取3个测量值,取算术平均值作为厚度区间的测量结果。对于中空型的防眩板,厚度t为材料实壁单层厚度5.5.2.4固定螺孔直径Φ

用分度值0.01mm的游标卡尺在不同方向量取3个测量值,取算术平均值作为测量结果。5.5.2.5纵向直线度

在试验平台上,用分度值为0.01mm的塞尺,量取板侧与试验平台间的3个最大缝隙值d,取算术平均值a,则纵向直线度按公式(1)求出:纵向直线度=d/H×100%

式中:

a—-最大缝隙值算术平均值,单位为毫米(mm);H—防眩板高度,单位为毫米(mm)。5.5.2.6端部不垂直度

对于规则方形防眩板,以万能角度尺在其板端量取3个测量值,取算术平均值作为测量结果。对于非规则方形防眩板,不作要求。5.5.3整体力学性能

5.5.3.1抗风荷载F

将防眩板底部固定于试验平台上,板的中部用标准夹具夹持,以标准夹具的中点为力学牵引点,用刚性连接介质通过定滑轮与力学试验机牵引系统牢固连接,牵引点应与定滑轮下缘在同一直线上,且牵引方向应垂直于防眩板板面,在连接介质完全松弛的情况下,以100mm/min的速度牵引,直至板面破裂或已经达到最大负荷时,停止试验,所受最大牵引负荷即为试样的抗风荷载。如此共进行3组试验,取3次试验结果的算术平均值为测试结果,试验牵引装置的设置按照附录A的要求进行。5.5.3.2抗变形量R

试验设备设置同抗风荷载,将防眩板固定于试验平台上,并与试验机良好连接。标记出板上端到操作台平面的投影S。,启动试验机,以15mm/min的速度进行牵引,当牵引负荷达到表2中相应规格的抗风荷载时,停止牵引,卸掉施加负荷,使防眩板自由弹性恢复,5min后作板上端到操作台平面的投影,标记为S1,则防眩板抗变形量R可用公式(2)表示为:R=(S -S.)/H

式中:

R—抗变形量,单位为毫米每米(mm/m);S—终了投影位移,单位为毫米(mm);S。--初始投影位移,单位为毫米(mm);(2)

GB/T 24718—2009

H—板高,单位为米(m)。

如此共进行3组试验,取3次试验结果的算术平均值为测试结果。5.5.3.3抗冲击性能

将试样放置在标准环境条件下调节24h后进行试验。试样应平整放置于硬质地面或试验台上,用重量为1kg钢球从距板面高度1m处自由下落,冲击试样,保证在冲击的过程中钢球与试样只接触一次,每件试样冲击点应选择上、中、下3个部位进行冲击试验,观测试验结果应符合4.2表2中的规定。

5.5.4耐溶剂性能

5.5.4.1塑料防眩板

常规耐溶剂性能按照GB/T11547的方法进行,浸泡温度为23℃士2℃,浸泡时间为168h。试验试剂选用以下类型:

a)30%的H2SO4溶液;

b)10%的NaOH溶液;

c)90号汽油。

5.5.4.2玻璃钢防眩板

按GB/T24721.1—2009中5.5.5规定。5.5.5耐水性能

玻璃钢防眩板耐水性能按照GB/T2573规定的方法进行,试验用水应为蒸馏水或去离子水,试验水温为80℃士2℃,试验144h后进行外观测试,5.5.6环境适应性能

5.5.6.1耐低温坠落性能

将长度为500mm试样放置在低温试验箱中,温度降至一40℃土3℃,恒温调节2h后取出试样,板面平行于地面由1m高度处自由坠落至硬质地面,观测试验结果5.5.6.2耐候性能(氙弧灯人工加速老化试验)按GB/T22040—2008中6.9规定执行。5.5.7玻璃钢防眩板理化性能

5.5.7.1密度

按GB/T1463—2005规定执行,采用浮力法。5.5.7.2巴柯尔硬度

按GB/T3854规定执行。

5.5.7.3氧指数(阻燃性能)

按GB/T8924—2005规定执行。

5.5.8钢质金属基材防眩板理化性能5.5.8.1基板厚度

试样经剥离外部涂塑层后,用分度值0.02mm的板厚千分尺分别在板的上、中、下边缘部分量取3个测量值,取算术平均值作为测量结果,5.5.8.2涂塑层厚度

涂层厚度按GB/T4956的规定进行,以测量值的算术平均值表示测试结果,若测试值中10%以上的值超出技术要求范围,即使算术平均值符合技术要求,但该结果仍为不符合本标准的技术要求。5.5.8.3双涂层基板镀锌层附着量按JT/T2812007中附录A的规定执行。5.5.8.4涂层附着性能

5.5.8.4.1热固性粉末涂料涂层

按照GB/T9286的方法进行。

5.5.8.4.2热塑性粉末涂料涂层

GB/T 24718—2009

用锋利的刀片在涂塑层上划出两条平行的长度为5cm的切口,切入深度应达到涂层附着基底的表面,板状或柱状试样两条切口间距为3mm,丝状试样的两条切口位于沿丝的轴向的180°对称面。在切口的一端垂直于原切口作一竖直切口,用尖锐的器具将竖直切口挑起少许,用手指捏紧端头尽量将涂层扯起。以扯起涂层状态将涂层附着性能区分为0级~4级如下:-0级:不能扯起或扯起点断裂;一1级:小于1cm长的涂层能被扯起;—2级:非常仔细的情况下可将涂层扯起1cm~2cm;3级:有一定程度附着,但比较容易可将涂层扯起1cm~2cm;一4级:切开后可轻易完全剥离。5.5.8.5耐盐雾性能

按GB/T18226—2000中6.3.7的规定执行。5.5.8.6涂层耐湿热性能

按照GB/T18226中相关规定执行。温度47℃士1℃,相对湿度96%士2%。6检验规则

产品的检验分为两类,即型式检验和出厂检验。6.1型式检验

6.1.1型式检验应在生产线终端或生产单位成品库内抽取足够的样品,按第4章规定进行全部项目的检验。

6.1.2型式检验为每两年进行一次,如有下列情况之一时,也应进行型式检验:a)

新设计试制的产品;

b)正式生产过程中,如原材料、工艺有较大改变,可能影响产品性能时;出厂检验结果与上次型式检验有较大差异时;c)

国家质量监督机构提出型式检验时。d)

6.1.3在生产企业首次批量定型生产时,型式检验中的耐候性能为必检项目,若检验合格,在产品配方不发生变化的情况下,耐候性能四年检验一次。若生产配方发生变化,应立即提请质检机构进行耐候性能测试。

6.1.4型式检验时,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项目进行复验,复验结果仍然不合格时,则判该型式检验为不合格,反之判定为合格。6.2出厂检验

6.2.1产品需经生产单位质量部门检验合格并附产品质量合格证方可出厂。6.2.2用同一批号原材料,同一配方和同一工艺生产的产品可组成一批。6.2.3取样方法按JT/T495—2004中5.1的规定进行。6.2.4出厂检验项目:4.1.2、4.1.3、表2第3项、7.1、7.2。7标识、包装、运输及贮存

7.1标识

交货时,产品整包装应该附有一张制造标签和一张合格证标签。制造标签内容包括:产品名称、型号、生产日期、批号、产品标准号、生产企业名称、联系地址。合格证标签内容包括:合格证、检验合格、检验证编号、检验人员代号、检验日期等内容7

GB/T24718—2009

产品外包装应能保证产品在运输和储存过程中,不受外力的轻微影响,保持外观完整7.3

产品在运输时,不得受剧烈的撞击和重压。购存

存放场地应有明显的“禁止烟火”标志。存和使用过程中,应防止利器刮碰,不与高温热源或明火接触。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24718—2009

防眩板

Anti-glareboard

2009-11-30 发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

规范性引用文件

产品分类与命名

技术要求

试验方法

检验规则

标识、包装、运输及贮存

附录A(规范性附录)

防眩板整体力学性能牵引装置设置要求GB/T24718—2009

本标准的附录A为规范性附录。

GB/T 24718—2009

本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准负责起草单位:交通部公路科学研究院、国家交通安全设施质量监督检验中心、公路交通安全实验室。

本标准参加起草单位:北京中交华安科技有限公司。本标准主要起草人:张智勇、郭东华、陆宇红、高捍忠、马学峰、徐东、王超。Ⅲ

1范围

GB/T 24718—2009

本标准规定了防眩板的产品分类、命名、技术要求、试验方法、检验规则以及标识、包装、运输和贮存。

本标准适用于道路交通用板类防眩设施2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢(GB/T700—2006,ISO630:1995,NEQ)GB/T1446—2005纤维增强塑料性能试验方法总则GB/T2573

玻璃纤维增强塑料老化性能试验方法GB/T1463—2005纤维增强塑料密度和相对密度试验方法(ASTMD792—1998,NEQ)GB/T2918

塑料试样状态调节和试验的标准环境(GB/T2918—1998,idtISO291:1997)GB/T3854增强塑料巴柯尔硬度试验方法(GB/T3854—2005,ASTMD2583—1995,MOD)GB/T4956

磁性基体上非磁性覆盖层覆盖层厚度测量磁性法(GB/T4956一2003,ISO 2178:1982,IDT)

GB/T8924一2005纤维增强塑料燃烧性能试验方法氧指数法GB/T9286色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992)GB/T11547塑料耐液体化学试剂性能的测定(GB/T11547—2008,ISO175:1999,MOD)塑料实验室光源暴露试验方法第2部分:氙弧灯(GB/T16422.2GB/T16422.2—1999

1999,idt ISO 4892-2:1994)

GB/T18226—2000高速公路交通工程钢构件防腐技术条件GB/T22040一2008公路沿线设施塑料制品耐候性要求及测试方法GB/T24721.1一2009公路用玻璃纤维增强塑料产品第1部分:通则JT/T281—2007公路波形梁钢护栏JT/T495一2004公路交通安全设施质量检验抽样及判定JT/T600.1一2004公路用防腐蚀粉末涂料及涂层第1部分:通则3产品分类与命名

3.1产品分类

按产品结构划分:

a)Z中空型;

b)S——实体型;

c)T——特殊造型。

按板体材料划分:

GB/T 24718—2009

a)P---塑料板体型;

b)F-

玻璃纤维增强塑料(玻璃钢)板体型;c)M

钢质金属板体型;

3.2型号

其他材质板体型。

防眩板产品的型号名称符合以下规定:AX

板宽,单位为毫米(mm);

板高,单位为毫米(mm);

类型:表示产品类型Z、S、T;

板体材料:表示板体材料类型P、F、M、Q;产品名称:FXS。

示例:以高密度聚乙烯为原材料的规格为高900mm、宽220mm的中空塑料防眩板应表示为FxSPZ900×220”。4技术要求

4.1一般要求

4.1.1原材料

原材料要求如下:

塑料防眩板树脂原材料应符合相应的国家标准对于各类树脂的相关规定;a)

玻璃纤维增强塑料(玻璃钢)防眩板的原材料性能应符合GB/T24721.1一2009中4.1.1的规定;

金属板体的钢质基板应符合GB/T700中相关型号钢板的规定,涂塑层应用的粉末涂料应符c)

合JT/T600.1—2004的规定,

4.1.2外观质量

产品表面颜色均匀一致,无明显的反光现象,边缘圆滑、无毛刺、无飞边;表面无剥离、无裂纹、无气泡、无沙眼等缺陷,整体成型完整、无明显歪斜。4.1.3结构尺寸

除特殊造型防眩板产品外,产品主要结构尺寸见表1。表1防眩板主要结构尺寸

高度H

700~1000

宽度W

80~250

结构尺寸的公差应符合下列规定:高度H的允许偏差为+mm;wwW.bzxz.Net

宽度W的允许偏差为士2mm;

厚度t

中空塑料板体型

钢质金属板体型

玻璃钢及其他实体型

单位为毫米

固定螺孔直径

钢质金属板体型等规则厚度防眩板,其厚度t的允许偏差为土0.3mm,其他非规则厚度板体c)

的厚度允许偏差应满足表1中的上下限要求;固定螺孔直径允许偏差为+9.5mm;d)

纵向直线度不大于2mm/m。

理化性能

防眩板产品的理化性能要求应符合表2~表5的要求。表2

抗风荷载F

抗变形量R

抗冲击性能

耐汽油性能

耐酸性能

耐碱性能

耐低温坠落性能

耐候性能

巴柯尔硬度

氧指数(阻燃性能)

耐汽油性能

耐酸性能

耐碱性能

耐水性能

耐低温坠落性能

耐候性能

防眩板通用理化性能

技术要求

GB/T 24718—2009

F应不小于C与S的乘积,其中C为抗风荷载常数,取值为1647.5N/m2,S为该规格防眩板的有效承风面积mm/m

经抗冲击性能试验后,以冲击点为圆心,半径6mm区域外,试样表面或板体无开裂、剥离或其他破坏现象表3

塑料防眩板理化性能

技术要求

经耐溶剂试验后,试样表面不应出现软化、皱纹、起泡、开裂、被溶解、溶剂浸人等痕迹

经低温坠落试验后,试样应无开裂、破损现象经总辐照能量大于3.5×10°kJ/m2的人工加速老化试验后,试样无明显变色、龟裂、粉化等老化现象,试样的耐候质量等级评定应符合GB/T22040—2008中5.2的规定

玻璃钢防眩板理化性能

技术要求

经耐溶剂试验后,试样表面不应出现软化、皱纹、起泡、开裂、被溶解、溶剂浸人等痕迹

经144h加速耐水试验后,试样表面不应出现软化、皱纹,起泡、开裂、被溶解、溶剂浸人等痕迹经低温坠落试验后,产品应无开裂、破损现象经总辐照能量大于3.5×10°kl/m2的人工加速老化试验后,试样无明显变色、龟裂、粉化等老化现象,试样耐候质量等级评定应符合GB/T22040—2008中5.2的规定3

GB/T24718—2009

涂塑层厚度

5钢质金属基材防眩板理化性能

热塑性涂层

热固性涂层

双涂层基板镀锌层附着量

涂层附着性能

试验方法

耐盐雾性能

涂层耐湿热性能

单涂层

双涂层

单涂层

双涂层

热塑性粉末涂料涂层

热固性粉末涂料涂层

钢质基底无其他防护层

5.1试样状态调节和试验环境条件第I段(8h)

第Ⅱ段(200h)

0.38~0.80

0.25~0.60

0.076~0.150

0.076~0.120

般不低于2级

技术要求

经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

经200h试验后,基底金属无锈蚀经8h试验后,划痕部位任何一侧0.5mm外,涂层应无气泡、剥离的现象

除特殊规定外,试样应按GB/T2918的规定进行24h状态调节,并且在此条件下进行试验:a)试验环境温度:23℃士2℃;b)

试验环境相对湿度:50%士5%。

5.2试剂

应包括下列试剂:

a)固体试剂:NaOH(化学纯)、NaCl(化学纯);液体试剂:HzSO(化学纯)、无铅汽油(90号)。b)

5.3试验仪器和设备

试验应包括下列主要仪器和设备:a)

力学性能试验机:应符合GB/T1446一2005中5.1的规定;人工加速氙弧灯老化试验箱:应符合GB/T16422.2一1999中第4章的规定;b)

盐雾试验箱:80cm2的接收面内每小时的盐雾沉降量为1mL~2mL;c)

高低温湿热试验箱:高温上限不低于100℃,低温下限温度不高于一40℃,温度波动范围不超d

过士1℃;最大相对湿度不低于95%,相对湿度波动范围不超过士2.5%,并应能符合GB/T2573规定;

试验平台:等级不低于1级。

5.4试样

玻璃钢防眩板的试样要求应符合GB/T24721.1一2009中5.4的相关规定塑料防眩板及玻璃钢防眩板耐溶剂性能试样应尽可能从防眩板平缓部位截取,试样面积大小应不小于100cm2。

5.5试验程序

5.5.1外观质量

在正常光线下,目测直接观察。5.5.2结构尺寸

5.5.2.1高度H

GB/T24718—2009

将试样做平面投影,用分度值1mm的钢卷尺,在试样投影的最大长度位置量取3个数值,取算术平均值作为测量结果。

5.5.2.2宽度W

将试样做平面投影,用分度值1mm的钢板尺,在试样投影的上、中、下3个部位分别量取3个测量值,取算术平均值作为测量结果。5.5.2.3厚度t

对板材厚度均匀的试样,用分度值0.02mm的千分尺分别在板的中部及边缘部分量取3个测量值,取算术平均值作为测量结果。对厚度不均匀的试样,对其板面的极限厚度值各量取3个测量值,取算术平均值作为厚度区间的测量结果。对于中空型的防眩板,厚度t为材料实壁单层厚度5.5.2.4固定螺孔直径Φ

用分度值0.01mm的游标卡尺在不同方向量取3个测量值,取算术平均值作为测量结果。5.5.2.5纵向直线度

在试验平台上,用分度值为0.01mm的塞尺,量取板侧与试验平台间的3个最大缝隙值d,取算术平均值a,则纵向直线度按公式(1)求出:纵向直线度=d/H×100%

式中:

a—-最大缝隙值算术平均值,单位为毫米(mm);H—防眩板高度,单位为毫米(mm)。5.5.2.6端部不垂直度

对于规则方形防眩板,以万能角度尺在其板端量取3个测量值,取算术平均值作为测量结果。对于非规则方形防眩板,不作要求。5.5.3整体力学性能

5.5.3.1抗风荷载F

将防眩板底部固定于试验平台上,板的中部用标准夹具夹持,以标准夹具的中点为力学牵引点,用刚性连接介质通过定滑轮与力学试验机牵引系统牢固连接,牵引点应与定滑轮下缘在同一直线上,且牵引方向应垂直于防眩板板面,在连接介质完全松弛的情况下,以100mm/min的速度牵引,直至板面破裂或已经达到最大负荷时,停止试验,所受最大牵引负荷即为试样的抗风荷载。如此共进行3组试验,取3次试验结果的算术平均值为测试结果,试验牵引装置的设置按照附录A的要求进行。5.5.3.2抗变形量R

试验设备设置同抗风荷载,将防眩板固定于试验平台上,并与试验机良好连接。标记出板上端到操作台平面的投影S。,启动试验机,以15mm/min的速度进行牵引,当牵引负荷达到表2中相应规格的抗风荷载时,停止牵引,卸掉施加负荷,使防眩板自由弹性恢复,5min后作板上端到操作台平面的投影,标记为S1,则防眩板抗变形量R可用公式(2)表示为:R=(S -S.)/H

式中:

R—抗变形量,单位为毫米每米(mm/m);S—终了投影位移,单位为毫米(mm);S。--初始投影位移,单位为毫米(mm);(2)

GB/T 24718—2009

H—板高,单位为米(m)。

如此共进行3组试验,取3次试验结果的算术平均值为测试结果。5.5.3.3抗冲击性能

将试样放置在标准环境条件下调节24h后进行试验。试样应平整放置于硬质地面或试验台上,用重量为1kg钢球从距板面高度1m处自由下落,冲击试样,保证在冲击的过程中钢球与试样只接触一次,每件试样冲击点应选择上、中、下3个部位进行冲击试验,观测试验结果应符合4.2表2中的规定。

5.5.4耐溶剂性能

5.5.4.1塑料防眩板

常规耐溶剂性能按照GB/T11547的方法进行,浸泡温度为23℃士2℃,浸泡时间为168h。试验试剂选用以下类型:

a)30%的H2SO4溶液;

b)10%的NaOH溶液;

c)90号汽油。

5.5.4.2玻璃钢防眩板

按GB/T24721.1—2009中5.5.5规定。5.5.5耐水性能

玻璃钢防眩板耐水性能按照GB/T2573规定的方法进行,试验用水应为蒸馏水或去离子水,试验水温为80℃士2℃,试验144h后进行外观测试,5.5.6环境适应性能

5.5.6.1耐低温坠落性能

将长度为500mm试样放置在低温试验箱中,温度降至一40℃土3℃,恒温调节2h后取出试样,板面平行于地面由1m高度处自由坠落至硬质地面,观测试验结果5.5.6.2耐候性能(氙弧灯人工加速老化试验)按GB/T22040—2008中6.9规定执行。5.5.7玻璃钢防眩板理化性能

5.5.7.1密度

按GB/T1463—2005规定执行,采用浮力法。5.5.7.2巴柯尔硬度

按GB/T3854规定执行。

5.5.7.3氧指数(阻燃性能)

按GB/T8924—2005规定执行。

5.5.8钢质金属基材防眩板理化性能5.5.8.1基板厚度

试样经剥离外部涂塑层后,用分度值0.02mm的板厚千分尺分别在板的上、中、下边缘部分量取3个测量值,取算术平均值作为测量结果,5.5.8.2涂塑层厚度

涂层厚度按GB/T4956的规定进行,以测量值的算术平均值表示测试结果,若测试值中10%以上的值超出技术要求范围,即使算术平均值符合技术要求,但该结果仍为不符合本标准的技术要求。5.5.8.3双涂层基板镀锌层附着量按JT/T2812007中附录A的规定执行。5.5.8.4涂层附着性能

5.5.8.4.1热固性粉末涂料涂层

按照GB/T9286的方法进行。

5.5.8.4.2热塑性粉末涂料涂层

GB/T 24718—2009

用锋利的刀片在涂塑层上划出两条平行的长度为5cm的切口,切入深度应达到涂层附着基底的表面,板状或柱状试样两条切口间距为3mm,丝状试样的两条切口位于沿丝的轴向的180°对称面。在切口的一端垂直于原切口作一竖直切口,用尖锐的器具将竖直切口挑起少许,用手指捏紧端头尽量将涂层扯起。以扯起涂层状态将涂层附着性能区分为0级~4级如下:-0级:不能扯起或扯起点断裂;一1级:小于1cm长的涂层能被扯起;—2级:非常仔细的情况下可将涂层扯起1cm~2cm;3级:有一定程度附着,但比较容易可将涂层扯起1cm~2cm;一4级:切开后可轻易完全剥离。5.5.8.5耐盐雾性能

按GB/T18226—2000中6.3.7的规定执行。5.5.8.6涂层耐湿热性能

按照GB/T18226中相关规定执行。温度47℃士1℃,相对湿度96%士2%。6检验规则

产品的检验分为两类,即型式检验和出厂检验。6.1型式检验

6.1.1型式检验应在生产线终端或生产单位成品库内抽取足够的样品,按第4章规定进行全部项目的检验。

6.1.2型式检验为每两年进行一次,如有下列情况之一时,也应进行型式检验:a)

新设计试制的产品;

b)正式生产过程中,如原材料、工艺有较大改变,可能影响产品性能时;出厂检验结果与上次型式检验有较大差异时;c)

国家质量监督机构提出型式检验时。d)

6.1.3在生产企业首次批量定型生产时,型式检验中的耐候性能为必检项目,若检验合格,在产品配方不发生变化的情况下,耐候性能四年检验一次。若生产配方发生变化,应立即提请质检机构进行耐候性能测试。

6.1.4型式检验时,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项目进行复验,复验结果仍然不合格时,则判该型式检验为不合格,反之判定为合格。6.2出厂检验

6.2.1产品需经生产单位质量部门检验合格并附产品质量合格证方可出厂。6.2.2用同一批号原材料,同一配方和同一工艺生产的产品可组成一批。6.2.3取样方法按JT/T495—2004中5.1的规定进行。6.2.4出厂检验项目:4.1.2、4.1.3、表2第3项、7.1、7.2。7标识、包装、运输及贮存

7.1标识

交货时,产品整包装应该附有一张制造标签和一张合格证标签。制造标签内容包括:产品名称、型号、生产日期、批号、产品标准号、生产企业名称、联系地址。合格证标签内容包括:合格证、检验合格、检验证编号、检验人员代号、检验日期等内容7

GB/T24718—2009

产品外包装应能保证产品在运输和储存过程中,不受外力的轻微影响,保持外观完整7.3

产品在运输时,不得受剧烈的撞击和重压。购存

存放场地应有明显的“禁止烟火”标志。存和使用过程中,应防止利器刮碰,不与高温热源或明火接触。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。