YB 475-1993

基本信息

标准号: YB 475-1993

中文名称:火炮炮身零件用钢

标准类别:冶金行业标准(YB)

标准状态:现行

发布日期:1993-11-10

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:14735379

相关标签: 零件

标准分类号

关联标准

出版信息

出版社:中国标准出版社

书号:155066·2-9229

页数:36页

标准价格:17.0 元

出版日期:1994-07-01

相关单位信息

归口单位:冶金工业部信息标准研究总院

发布部门:中华人民共和国冶金工业部

主管部门:冶金工业部信息标准研究总院

标准简介

本规范规定了火炮炮身零件用钢锻件的技术要求、质量保证规定、交货准备等内容。本规范适用于火炮炮身身管、衬管、套管、炮尾、炮闩、联接筒和炮口制退器等合金钢锻件。 YB 475-1993 火炮炮身零件用钢 YB475-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国黑色治金行业标准YB475-93

火炮炮身零件用钢

1993-11-10发布

中华人民共和国治金工业部发布1994-07-01实施

·1范围

1.1主题内容

中华人民共和国黑色冶金行业标准火炮炮身零件用钢

YB475—93

本规范规定了火炮炮身零件用钢锻件的技术要求、质量保证规定、交货准备等内容。1.2适用范围

本规范适用于火炮炮身身管、衬管、套管、炮尾、炮门、联接简和炮口制退器等合金钢锻件。1.3分类

钢按冶金质量分为下列三类

优质锅;

高级优质钢(牌号后加\A”);特级优质钢(牌号后加\E”)。引用文件

GB1814

GB1979

GB4159

GB6397

3要求

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢材断口检验法

结构钢低倍组织缺陷评级图

金属低温夏比冲击试验方法

金属拉伸试验试样

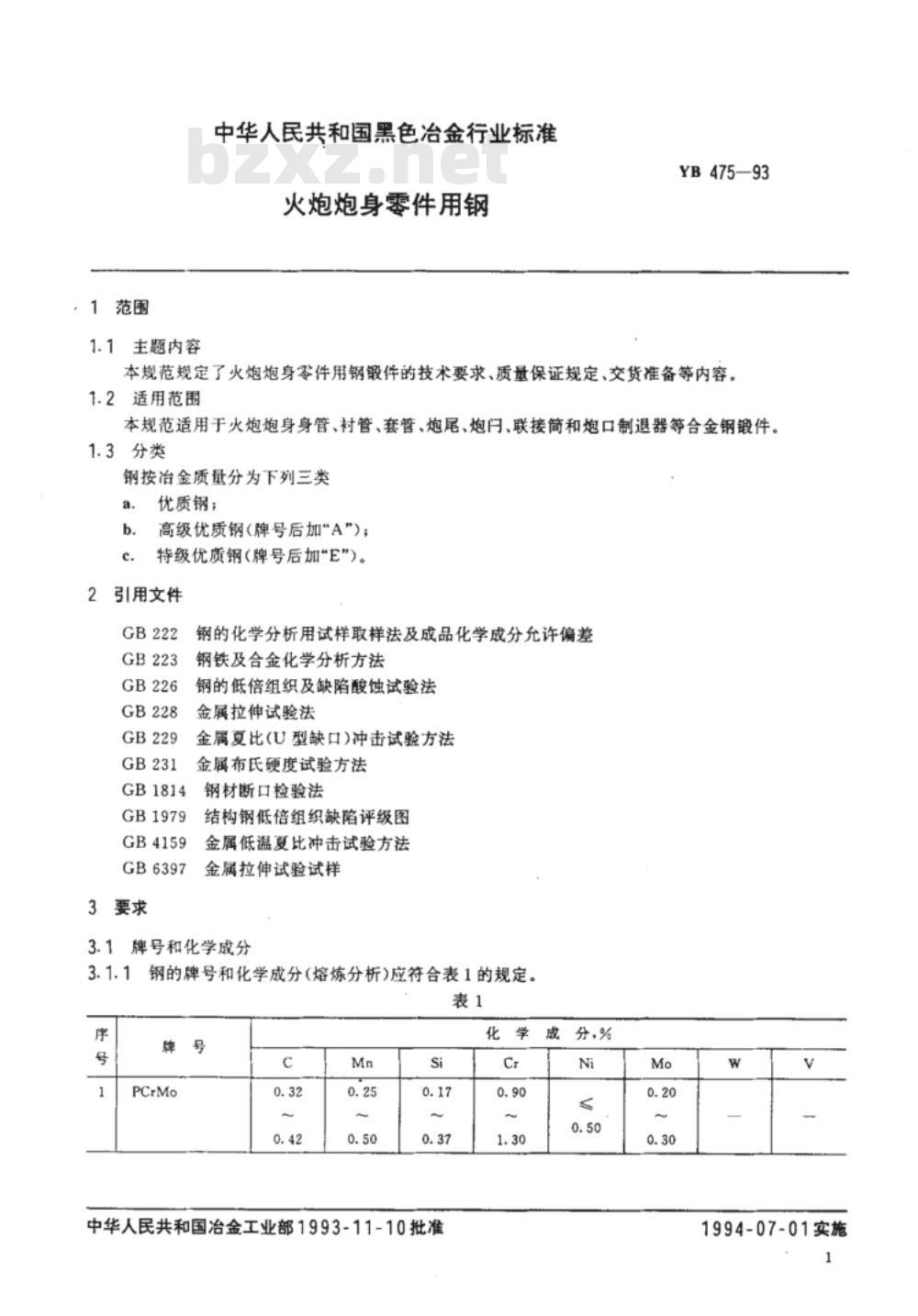

3.1牌号和化学成分

钢的牌号和化学成分(熔炼分析)应符合表1的规定。表1

中华人民共和国治金工业部1993-11-10批准化

分,%

1994-07-01实施

PCrMoV

PCrNiMoV

PCrNi1W

PCrN:1Mo

PCr2NiMo

PCrNi3W

PCrNi3Mo

PCrNi3WV

PCrNi3MoV

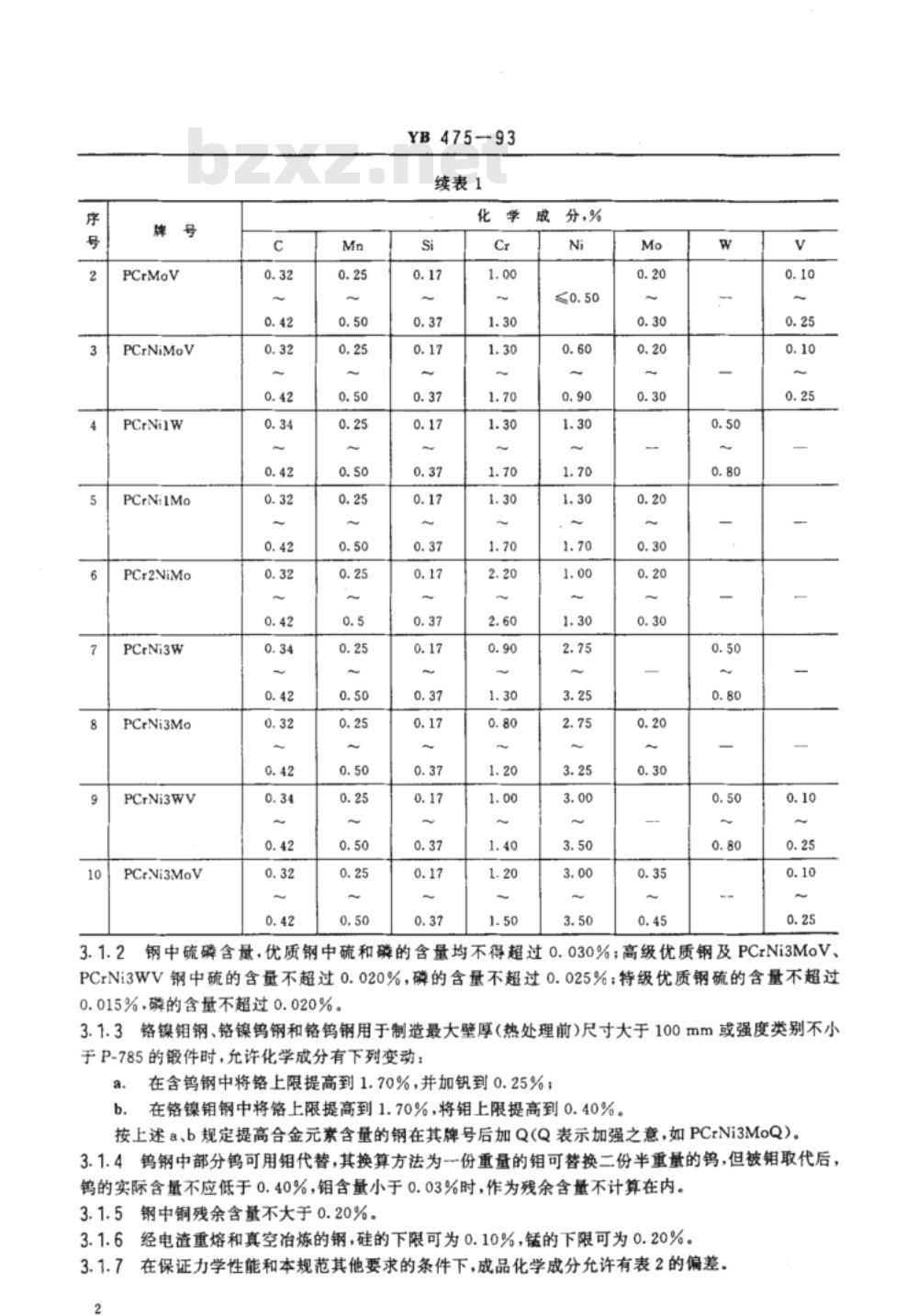

YB475--93

续表1

分,%

2钢中硫磷含量,优质钢中硫和磷的含量均不得超过0.030%;高级优质钢及PCrNi3MoV、3. 1. 2

PCrNi3WV钢中硫的含量不超过0.020%,磷的含量不超过0.025%;特级优质钢硫的含量不超过0.015%,磷的含量不超过0.020%。3.1.3铬镍钼钢、铬镍钨钢和铬钨钢用于制造最大壁厚(热处理前)尺寸大于100mm或强度类别不小于P-785的锻件时,允许化学成分有下列变动:a.

在含钨钢中将铬上限提高到1.70%,并加钒到0.25%;b.在铬镍钼钢中将铬上限提高到1.70%,将钼上限提高到0.40%。按上述a、b规定提高合金元素含量的钢在其牌号后加Q(Q表示加强之意,如PCrNi3MoQ)。3.1.4钨钢中部分钨可用钼代替,其换算方法为--份重量的钼可替换二份半重量的钨,但被钼取代后,钨的实际含量不应低于0.40%,铝含量小于0.03%时,作为残余含量不计算在内。3.1.5钢中铜残余含量不大于0.20%。经电渣重熔和真空冶炼的钢,硅的下限可为0.10%,锰的下限可为0.20%。3.1.6

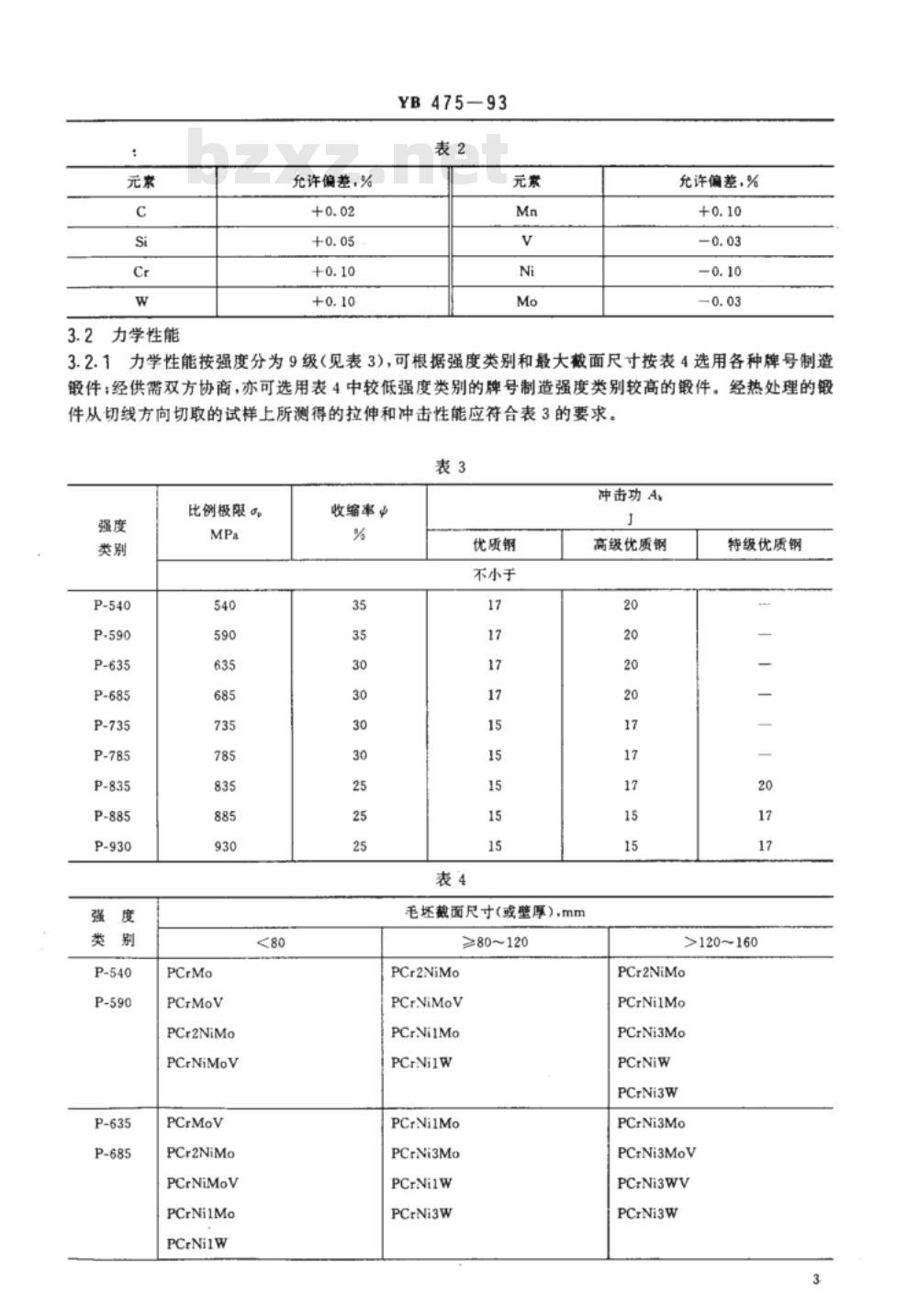

3.1.7在保证力学性能和本规范其他要求的条件下,成品化学成分允许有表2的偏差。2

3. 2力学性能

允许偏差,%

YB475-93

允许偏差,%

3.2.1力学性能按强度分为9级(见表3),可根据强度类别和最大截面尺寸按表4选用各种牌号制造锻件;经供需双方协商,亦可选用表4中较低强度类别的牌号制造强度类别较高的锻件。经热处理的锻件从切线方向切取的试样上所测得的拉伸和冲击性能应符合表3的要求。表3

比例极限。,

PCrMoV

PCr2NiMo

PCrNiMoV

PCrMoV

PCr2NiMo

PCrNiMoV

PCrNi1Mo

PCrNi1W

收缩率中

优质钢

不小于

毛坏裁面尺寸(或壁厚),mm

≥80~120

PCr2NiMo

PCr.NiMoV

PCrNi1Mo

PCrNi1W

PCrNiMo

PCrNi3Mo

PCrNi1W

PCrNi3W

冲击功Ax

高级优质钢

特级优质钢

>120~160

PCr2NiMo

PCrNi1Mo

PCrNi3Mo

PCrNiW

PCrNi3W

PCrNi3Mo

PCrNi3MoV

PCrNi3WV

PCrNi3W

PCrNiiMo

PCrNiMoV

PCrNi3Mo

PCrNi1W

PCrNi3W

PCr.Ni3Mo

PCrNi3W

PCrNi3MoV

PCrNi3WV

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

YB475-93

续表4

毛坏截面尺寸(或壁厚),mm

≥80~120

PCrNi3Mo

PCrNi3W

PCrNi3WV

PCrNi3MoV

PCrNi3WV

PCrNi3Mo

PCrNi3MoV

PCr.Ni3WV

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

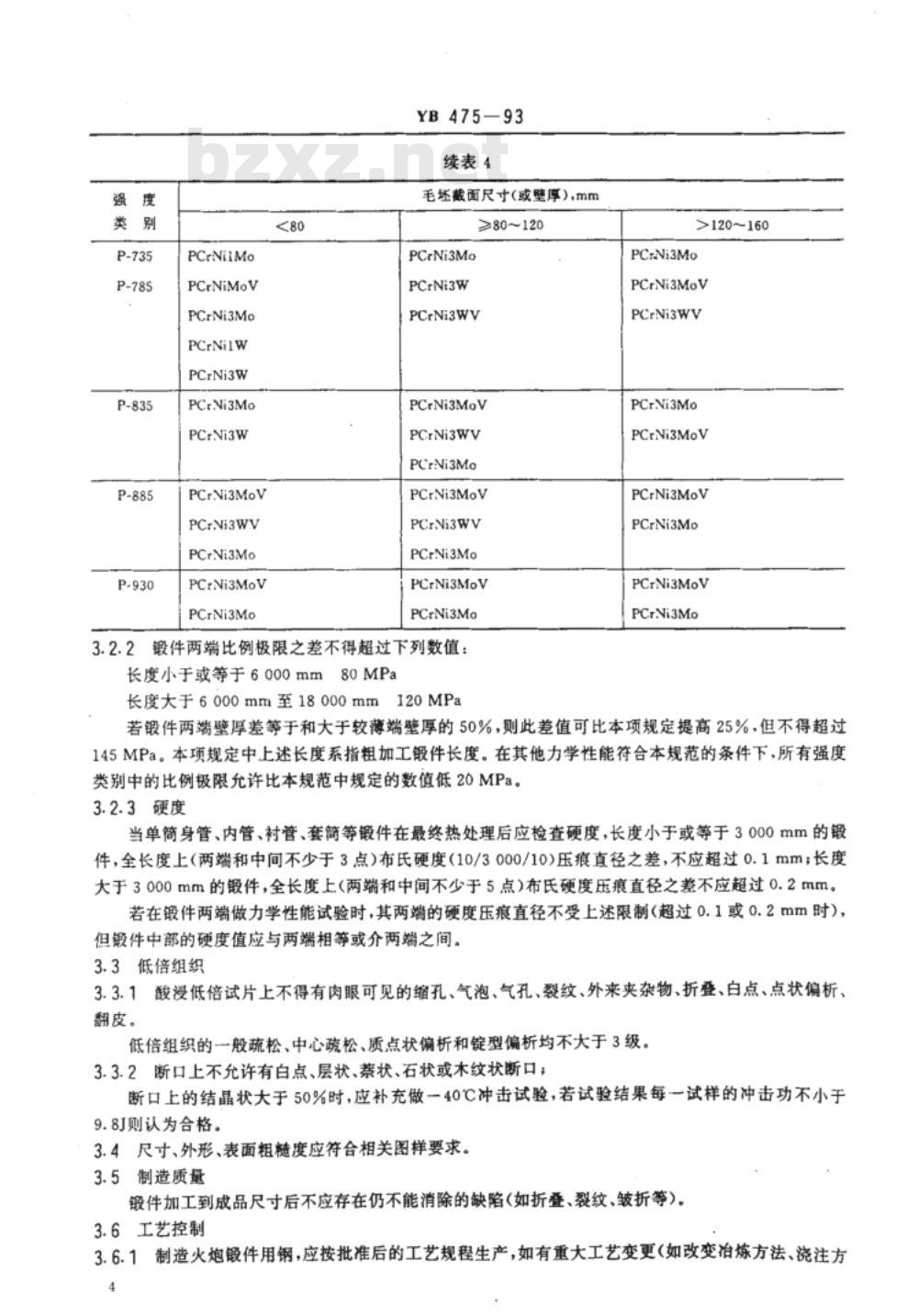

3.2.2锻件两端比例极限之差不得超过下列数值:长度小于或等于6000mm80MPa

长度大于6000mm至18000mm120MPa>120~160

PCrNi3Mo

PCrNi3MoV

PCrNi3WV

PCr.Ni3Mo

PCrNi3MoV

PCrNi3Mov

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

若锻件两端壁厚差等于和大于较薄端壁厚的50%,则此差值可比本项规定提高25%,但不得超过145MPa。本项规定中上述长度系指粗加工锻件长度。在其他力学性能符合本规范的条件下,所有强度类别中的比例极限允许比本规范中规定的数值低20MPa。3.2.3硬度

当单简身管、内管、衬管、套简等锻件在最终热处理后应检查硬度,长度小于或等于3000mm的锻件,全长度上(两端和中间不少于3点)布氏硬度(10/3000/10)压痕直径之差,不应超过0.1mm;长度大于3000mm的锻件,全长度上(两端和中间不少于5点)布氏硬度压痕直径之差不应超过0.2mm。若在锻件两端做力学性能试验时,其两端的硬度压痕直径不受上述限制(超过0.1或0.2mm时),但锻件中部的硬度值应与两端相等或介两端之间。3.3低倍组织

3.3.1酸浸低倍试片上不得有肉眼可见的缩孔、气泡、气孔、裂纹、外来夹杂物、折叠、白点、点状偏析、翻皮。

低倍组织的一般疏松、中心疏松、质点状偏析和锭型偏析均不大于3级。3.3.2断口上不允许有白点、层状、萘状、石状或木纹状断口;断口上的结晶状大于50%时,应补充做一40℃冲击试验,若试验结果每一试样的冲击功不小于9.8J则认为合格。

3.4尺寸、外形、表面粗糙度应符合相关图样要求。3.5制造质量

锻件加工到成品尺寸后不应存在仍不能消除的缺陷(如折叠、裂纹、皱折等)。3.6工艺控制

3.6.1制造火炮锻件用钢,应按批准后的工艺规程生产,如有重大工艺变更(如改变冶炼方法、浇注方4

法等)应通知需方。

YB475-93

3.6.2锻件的纵向轴线与钢锭的纵向轴线基本一致。3.6.3锻件直线度超过相关图样规定时,应进行冷或热校直.冷校直后应进行消除应力回火,并重新测定力学性能;热校直时,锻件的最高加热温度应比力学性能回火温度最少低20℃,热校直过程中,锻件的最低温度不应低于320℃,每个热校直的锻件,均应重新进行冲击性能试验。3.6.4锻件不允许局部热处理。

3.7无损检测

锻件调质处理后或半精加工前应进行无损检测。检测方法按相关标准执行,其结果应符合相关图样或技术条件规定。

3.8其他要求

如有其他特殊要求,由供需双方协商解决。4质量保证规定

4.1检验责任

除合同或订货单中另有规定外,供方应负责完成本规范的所有检验。必要时,需方或上级鉴定机构有权对规范所述的任一检验项目进行检验。4.1.1合格资任

所有产品必须符合规范第3章和第5章的全部要求。若合同中包括本规范未规定的检验要求,供方还应保证所提交验收的产品符合合同要求。4.2质量致性检验

4.2.1组批规则

锻件应成批检查和验收,每批由同一零件名称、同--熔炼炉号、同一热处理条件的锻件组成;逐支取样的身管类锻件可以由含碳量相近的同一热处理条件的锻件组成。4.2.2检验项目

每个锻件均应进行质量一致性检验,检验项目、要求和检验方法的章条号见表5。表5

检验项目

化学分析

表面质量

4.2.3取样规定

要求的章条号

3. 2.1,3. 2. 2

检验方法的章条号

4.2.3.1力学性能取样数量、取样部位按表6的规定;非逐支取样批,取样中应包括硬度压痕直径最大和最小的锻件。

镀件名称

单简炮管、内管及衬管

被筒简、套简、紧定圈、紧定简、炮尾及炮尾檀

螺式炮月、模式炮月、游头、联接简、炮口制退器、炮口螺面和加强环

4. 2. 3.2

火炮口径

≤122

YB475-93

每批锻件

的数量

≤50件

≤50件

≤25件

低倍组织检验的取样数量、取样部位见表7。表7

锻件名称

单简炮管、内管和村管

被简、套管、紧定简和紧定圈

炮尾、炮尾瘫螺式炮门、模式炮月、游头连接简、炮口制退器、炮口螺圆和加强环

火炮口径.mm

85<152

≥152

≥152

所有口径

须做试验的

锻件数量

每一个锻件

每批10%

每个锻件

每批2件

每个锻件

每批2件

每个锻件

每批中检验的锻件数量

同一炉号同一零件名称的

同一炉号同一零件名称的

20%,但≥2个锻件

每一个锻件

同一炉号同一零件名称的

10%,但≥2个锻件

每一个锻件

同一炉号或每批同一零件名

称的5%,但≥2个锻件

4.2.3.3尺寸及表面粗糙度检查应逐件进行。4.2.4取样位置

切取试片部位

由锻件尾部由锻件口部

由锻件两端

被篇、套篇、繁定简及紧定图,由锻件厚端上切取

其他零件按取样图进行

切取试片部位

由锻件两端

由锻件厚端

由锻件厚端

4.2.4.1从锻件上切取力学性能试片时,在切取前应由锻件末端上切去-段料头,其长度应大于等于空心圆柱壁厚的二分之一和实心圆柱直径的三分之一。4.2.4.2拉伸和冲击试样的位置在相关图样上标明,试样的中心线应位于与该锻件中心线垂直的平面上,冲击试样应背向内孔开缺口,拉伸试样于时钟位置12和6的切线方向上切取,冲击试样于时钟位置9和3的切线方向上切取。

4.2.4.3当锻件的尺寸不允许在切线方向上切取试样时,则可切取纵向试样做试验,但对试验结果,比例极限应符合产品零件图上所指定的强度类别数据,而断面收缩率的要求应比表3所规定的数值提高30%,冲击功提高50%(相对值)。纵向试样中心线应与锻件中心线平行。冲击试样应背向内孔开缺口,拉伸和冲击试样的时钟位置同本标准4.2.4.2条。4.2.4.4在锻件上切取数个试片,进行力学性能试验或重新试验时,同一名称的试样应位于锻件同一条母线上,第一个拉伸试样应是时钟12的位置。4.3判定和复验规则

4.3.1验收与拒收

锻件按本标准4.2条进行检验,试验结果符合本标准要求,锻件可予验收,若试验结果不符合本标6

YB475-93

准要求,允许进行复验,如复验结果仍不合格时,锻件应予拒收。4.3.2试验失误

若因试样加工缺陷或试验操作和试验记录仪器误差而造成试验结果不准确,经需方代表同意,试验结果应予废弃,可以从锻件同一端部尽量靠近原试样部位切取补试试样取代,试样数不加倍。4.3.3复验

若某批试验结果不合格时,可在该批中取双倍数量的锻件进行复验,或在与初验数量相同的锻件上再取双倍数量的试样做复验,如复验结果不合格,则该批锻件可重新组批或重新经过热处理。锻件重新热处理后的力学试验项目同初验时一样,未做重新热处理时,仅对不合格项目做检验。4.4解试验

4.4.1火炮口径小于等于100mm的单简炮管、内管和衬管在大批生产过程中,每季度同一名称的锻件数量大于100件时,必须由供方每季解剖一件,以测定锻件的低倍组织、断口及力学性能是否符合规定的要求。

4.4.2在生产正常情况下,季度制造批量小于等于100件或火炮口径大于等于100mm的锻件,每季度解副锻件必要与否,由供需双方协商确定。4.4.3允许利用尺寸不合格或表面有缺陷的身管进行解剖试验。4.4.4锻件解剖按图样的规定进行。如试验结果不合格时,须在原切取试片同一范围的锻件余料上切取两倍数量的试样做复验。如复验结果不合格时,须另取两个锻件进行解剖试验(或根据各项试验结果,由供需双方协议)。如解剖锻件试验结果不符合规定时,则对工艺规程应进行修正,并对生产中的锻件做出处理决定。以上修正及决定须经供需双方协议。4.5检验方法

4.5.1化学分析方法

化学成分分析取样方法应符合GB222的规定,化学分析方法应符合GB223的规定。4.5.2拉伸试验方法

拉伸试样应符合GB6397的规定,加工成R4、R5或R7试样,试验方法应符合GB228的规定。规定比例极限可用引伸计法测定,方法如下:将试样固定在试验机夹头内,施加约相当于预期规定比例极限10%的初负荷,然后装上引伸计。在相当于预期比例极限70%~80%的负荷前施加大等级负荷,以后施加小等级负荷(相应的小等级应力约为20MPa)。施荷中应保证准确地读出各级负荷和伸长值。小等级负荷的伸长增量超过弹性直线段内相当负荷的平均伸长增量达2~3倍时,试验即可停止。在弹性直线段计算出相当于小等级负荷的平均伸长增量,将此值增大1.5倍,在试验记录中查出等于或接近于后者的数值,其对应的负荷即为所求规定比例极限负荷P,。当所需的伸长增量在记录中出现数次时,应取第次的负荷值。如需精确测定规定比例极限,可用内插法计算P。规定比例极限按下式计算:

o,=F。

4.5.3常温冲击试验应符合GB229的规定,低温冲击试验应符合GB4159的规定,冲击试样为夏比钥匙孔型缺口试样,其尺寸及形状见下图7

27 .5 ± 1.0

55 ± 2

YB475-93

$1.5±0.1此内容来自标准下载网

夏氏冲击试样图

4.5.4布氏硬度试验应符合GB231的规定。4.5.5低倍组织试验方法应符合GB226的规定,断口检验方法应符合GB1814的规定,低倍断口评级按附录A低倍断口组织评级图评定。4.5.6尺寸及表面质量检查方法采用通用测量工具及目视检查。交货准备

5.1包装

供方应根据需方要求进行包装。5.2标志

在锻件上需标志如下印记:零件号、熔炼号、锭节号、钢的牌号。5.3质量证明书

质量证明书中应填写锻件熔炼号、锭节号、钢的牌号、化学成分、力学性能、低倍断口组织及热处理卡片号。质量证明书应由供方质量监督部门及需方代表(当有需方代表时)加盖印记。8

A1术语

YB47593

附录A

低倍断口评定原则及评级图

(补充件)

本规范中各种缺陷术语的定义,按GB1979与GB1814的规定。上述标准中未包括的术语按以下定义。

A1.1质点状偏析:在腐蚀后的横向低倍试片上,表现为腐蚀程度较深的小黑点分散地分布在除边缘之外的整个断面工,它和受疏松的区别是:质点状偏析的小黑点呈分散分市,而且尺于也比较大。这种缺陷,是由于谢水中含有较多的低熔点夹杂物在其结晶过程中积聚而形成的。评定原则:以质点数量多少、大小及分布密集程度对照标准图谱进行评级A1.2中心偏析:中心偏析出现在钢锭上部,在低倍试片上表现为较集中的、额色较深的偏折区域。它是由于保温增下金属凝固较晚、引起了碳、硫、磷等杂质析巢所造成的。评级原则:根据偏析区域与基体金属受腐蚀深度的差别及所占的面积大小来评定、A1.3偏析线断口:这种缺陷多出现于钢锭尾部。在断口上呈白色或银白色线条,线条方向与变形方向相同,这种缺陷是由于气体和非金属夹杂物引起的。试验结果表明轻微的偏析线对力学性能影响不大,可以使用、严重时对力学性能有显著的影响,应按报废处理。A2技术内容

A2.1本规范的图谱共分三篇:

第一篇低倍组织

根据锻件外形不同分为三个部分:圆简形锻件、炮尾类锻件、实心锻件的低倍组织。规范中的每种低倍组织分为4级。

第二篇断口组织

断口组织,除横列结晶外,每种分为若干类。第三篇不允许有的缺陷

不允许有的缺陷只选典型图片,而非界限图片。A2.2规范中纤维状断口属于正常的组织。树枝状结晶和横列结晶属于允诈有的组织,不论其严重程度如何,锻件均认为合格。

A2.3规范中的一般疏松、中心疏松、质点状偏析、中心偏析和锭型偏析,其合格界限为3级,大于-3级按报废处理。凡锻件有特殊要求,不能按上述合格界限验收时,应在补充技术条件中另行规定。A2.4规范中的结晶状断口1类(结晶状不占试片断口大部分.即小于50%)属于合格类。A2.5规范中的偏析线断口【类图片为合格图片:Ⅱ类图片若加工不掉则应报废.轻于Ⅱ类可算合格;相当于「类或重于1类研究处理。处理办法:力学性能应经加倍复试,当其断面收缩率超过规定的百分之五时,视产品的具体情况或经过射击试验鉴定,可以研究使用。以上合格范围及处理办法仅适用于空心锻件。A2.6对于各种不允许的低倍断口缺陷,分别按表A1所列的办法处理。9

缺陷名称

层状断口

术纹状断口

点状偏析

非金属夹杂及夹渣

异硅金属夹杂物

皮下类杂

皮下气泡

率火裂纹及锻造裂纹

蔡状断口

石状断口

YB47593

处理办法

逐支检验,如有白点者报度

按规范中第4.4.4条规定进行复

试;复试仍有该种缺陷时锻件应报废

按规范中4.4.4条规定进行复验

和处理,测盘缺陷深度若缺陷在加工过程中能切除且保证最后成品尺寸无影响者,则允许存在,否则应报废

应进行热处理消除后使用.否则应报

在判定层状断口时若有异议应经综合试验后确定

注:表A1中所列的第4至11项缺陷,当缺陷较轻微难于处理或有争议时,可经有关单位研究,根据缺陷大小、数量、分布情况和对锻件性能的影响程度及工艺情况等,进行综合分析后处理,必要时可进行补充试验,并参照补充试验结果处理。

当在试样上发现尚未进入本规范的特殊缺陷时,应针对缺陷能质产生原因及对产品力学性能的影响,进行试验研究,并根据试验结果处理。A3图片及评级

A3.1本标准的低倍组织评级图,仅适用于重量不超过12t的钢锭所制成的锻件的低倍组织检验。A3.2本标准的低倍组织评级,是按图谱所列各种组织全评全写。当其严重程度介于两级之间时,可评半级。在评级时,对单个缺陷(如非金属夹杂物,异性金属夹杂物等)应测量和填写缺陷的数量和尺寸及距试样表面的距离。对皮下缺陷(如皮下气泡、皮下夹杂等)应测量和填缺陷的深度。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

火炮炮身零件用钢

1993-11-10发布

中华人民共和国治金工业部发布1994-07-01实施

·1范围

1.1主题内容

中华人民共和国黑色冶金行业标准火炮炮身零件用钢

YB475—93

本规范规定了火炮炮身零件用钢锻件的技术要求、质量保证规定、交货准备等内容。1.2适用范围

本规范适用于火炮炮身身管、衬管、套管、炮尾、炮门、联接简和炮口制退器等合金钢锻件。1.3分类

钢按冶金质量分为下列三类

优质锅;

高级优质钢(牌号后加\A”);特级优质钢(牌号后加\E”)。引用文件

GB1814

GB1979

GB4159

GB6397

3要求

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢材断口检验法

结构钢低倍组织缺陷评级图

金属低温夏比冲击试验方法

金属拉伸试验试样

3.1牌号和化学成分

钢的牌号和化学成分(熔炼分析)应符合表1的规定。表1

中华人民共和国治金工业部1993-11-10批准化

分,%

1994-07-01实施

PCrMoV

PCrNiMoV

PCrNi1W

PCrN:1Mo

PCr2NiMo

PCrNi3W

PCrNi3Mo

PCrNi3WV

PCrNi3MoV

YB475--93

续表1

分,%

2钢中硫磷含量,优质钢中硫和磷的含量均不得超过0.030%;高级优质钢及PCrNi3MoV、3. 1. 2

PCrNi3WV钢中硫的含量不超过0.020%,磷的含量不超过0.025%;特级优质钢硫的含量不超过0.015%,磷的含量不超过0.020%。3.1.3铬镍钼钢、铬镍钨钢和铬钨钢用于制造最大壁厚(热处理前)尺寸大于100mm或强度类别不小于P-785的锻件时,允许化学成分有下列变动:a.

在含钨钢中将铬上限提高到1.70%,并加钒到0.25%;b.在铬镍钼钢中将铬上限提高到1.70%,将钼上限提高到0.40%。按上述a、b规定提高合金元素含量的钢在其牌号后加Q(Q表示加强之意,如PCrNi3MoQ)。3.1.4钨钢中部分钨可用钼代替,其换算方法为--份重量的钼可替换二份半重量的钨,但被钼取代后,钨的实际含量不应低于0.40%,铝含量小于0.03%时,作为残余含量不计算在内。3.1.5钢中铜残余含量不大于0.20%。经电渣重熔和真空冶炼的钢,硅的下限可为0.10%,锰的下限可为0.20%。3.1.6

3.1.7在保证力学性能和本规范其他要求的条件下,成品化学成分允许有表2的偏差。2

3. 2力学性能

允许偏差,%

YB475-93

允许偏差,%

3.2.1力学性能按强度分为9级(见表3),可根据强度类别和最大截面尺寸按表4选用各种牌号制造锻件;经供需双方协商,亦可选用表4中较低强度类别的牌号制造强度类别较高的锻件。经热处理的锻件从切线方向切取的试样上所测得的拉伸和冲击性能应符合表3的要求。表3

比例极限。,

PCrMoV

PCr2NiMo

PCrNiMoV

PCrMoV

PCr2NiMo

PCrNiMoV

PCrNi1Mo

PCrNi1W

收缩率中

优质钢

不小于

毛坏裁面尺寸(或壁厚),mm

≥80~120

PCr2NiMo

PCr.NiMoV

PCrNi1Mo

PCrNi1W

PCrNiMo

PCrNi3Mo

PCrNi1W

PCrNi3W

冲击功Ax

高级优质钢

特级优质钢

>120~160

PCr2NiMo

PCrNi1Mo

PCrNi3Mo

PCrNiW

PCrNi3W

PCrNi3Mo

PCrNi3MoV

PCrNi3WV

PCrNi3W

PCrNiiMo

PCrNiMoV

PCrNi3Mo

PCrNi1W

PCrNi3W

PCr.Ni3Mo

PCrNi3W

PCrNi3MoV

PCrNi3WV

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

YB475-93

续表4

毛坏截面尺寸(或壁厚),mm

≥80~120

PCrNi3Mo

PCrNi3W

PCrNi3WV

PCrNi3MoV

PCrNi3WV

PCrNi3Mo

PCrNi3MoV

PCr.Ni3WV

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

3.2.2锻件两端比例极限之差不得超过下列数值:长度小于或等于6000mm80MPa

长度大于6000mm至18000mm120MPa>120~160

PCrNi3Mo

PCrNi3MoV

PCrNi3WV

PCr.Ni3Mo

PCrNi3MoV

PCrNi3Mov

PCrNi3Mo

PCrNi3MoV

PCrNi3Mo

若锻件两端壁厚差等于和大于较薄端壁厚的50%,则此差值可比本项规定提高25%,但不得超过145MPa。本项规定中上述长度系指粗加工锻件长度。在其他力学性能符合本规范的条件下,所有强度类别中的比例极限允许比本规范中规定的数值低20MPa。3.2.3硬度

当单简身管、内管、衬管、套简等锻件在最终热处理后应检查硬度,长度小于或等于3000mm的锻件,全长度上(两端和中间不少于3点)布氏硬度(10/3000/10)压痕直径之差,不应超过0.1mm;长度大于3000mm的锻件,全长度上(两端和中间不少于5点)布氏硬度压痕直径之差不应超过0.2mm。若在锻件两端做力学性能试验时,其两端的硬度压痕直径不受上述限制(超过0.1或0.2mm时),但锻件中部的硬度值应与两端相等或介两端之间。3.3低倍组织

3.3.1酸浸低倍试片上不得有肉眼可见的缩孔、气泡、气孔、裂纹、外来夹杂物、折叠、白点、点状偏析、翻皮。

低倍组织的一般疏松、中心疏松、质点状偏析和锭型偏析均不大于3级。3.3.2断口上不允许有白点、层状、萘状、石状或木纹状断口;断口上的结晶状大于50%时,应补充做一40℃冲击试验,若试验结果每一试样的冲击功不小于9.8J则认为合格。

3.4尺寸、外形、表面粗糙度应符合相关图样要求。3.5制造质量

锻件加工到成品尺寸后不应存在仍不能消除的缺陷(如折叠、裂纹、皱折等)。3.6工艺控制

3.6.1制造火炮锻件用钢,应按批准后的工艺规程生产,如有重大工艺变更(如改变冶炼方法、浇注方4

法等)应通知需方。

YB475-93

3.6.2锻件的纵向轴线与钢锭的纵向轴线基本一致。3.6.3锻件直线度超过相关图样规定时,应进行冷或热校直.冷校直后应进行消除应力回火,并重新测定力学性能;热校直时,锻件的最高加热温度应比力学性能回火温度最少低20℃,热校直过程中,锻件的最低温度不应低于320℃,每个热校直的锻件,均应重新进行冲击性能试验。3.6.4锻件不允许局部热处理。

3.7无损检测

锻件调质处理后或半精加工前应进行无损检测。检测方法按相关标准执行,其结果应符合相关图样或技术条件规定。

3.8其他要求

如有其他特殊要求,由供需双方协商解决。4质量保证规定

4.1检验责任

除合同或订货单中另有规定外,供方应负责完成本规范的所有检验。必要时,需方或上级鉴定机构有权对规范所述的任一检验项目进行检验。4.1.1合格资任

所有产品必须符合规范第3章和第5章的全部要求。若合同中包括本规范未规定的检验要求,供方还应保证所提交验收的产品符合合同要求。4.2质量致性检验

4.2.1组批规则

锻件应成批检查和验收,每批由同一零件名称、同--熔炼炉号、同一热处理条件的锻件组成;逐支取样的身管类锻件可以由含碳量相近的同一热处理条件的锻件组成。4.2.2检验项目

每个锻件均应进行质量一致性检验,检验项目、要求和检验方法的章条号见表5。表5

检验项目

化学分析

表面质量

4.2.3取样规定

要求的章条号

3. 2.1,3. 2. 2

检验方法的章条号

4.2.3.1力学性能取样数量、取样部位按表6的规定;非逐支取样批,取样中应包括硬度压痕直径最大和最小的锻件。

镀件名称

单简炮管、内管及衬管

被筒简、套简、紧定圈、紧定简、炮尾及炮尾檀

螺式炮月、模式炮月、游头、联接简、炮口制退器、炮口螺面和加强环

4. 2. 3.2

火炮口径

≤122

YB475-93

每批锻件

的数量

≤50件

≤50件

≤25件

低倍组织检验的取样数量、取样部位见表7。表7

锻件名称

单简炮管、内管和村管

被简、套管、紧定简和紧定圈

炮尾、炮尾瘫螺式炮门、模式炮月、游头连接简、炮口制退器、炮口螺圆和加强环

火炮口径.mm

85<152

≥152

≥152

所有口径

须做试验的

锻件数量

每一个锻件

每批10%

每个锻件

每批2件

每个锻件

每批2件

每个锻件

每批中检验的锻件数量

同一炉号同一零件名称的

同一炉号同一零件名称的

20%,但≥2个锻件

每一个锻件

同一炉号同一零件名称的

10%,但≥2个锻件

每一个锻件

同一炉号或每批同一零件名

称的5%,但≥2个锻件

4.2.3.3尺寸及表面粗糙度检查应逐件进行。4.2.4取样位置

切取试片部位

由锻件尾部由锻件口部

由锻件两端

被篇、套篇、繁定简及紧定图,由锻件厚端上切取

其他零件按取样图进行

切取试片部位

由锻件两端

由锻件厚端

由锻件厚端

4.2.4.1从锻件上切取力学性能试片时,在切取前应由锻件末端上切去-段料头,其长度应大于等于空心圆柱壁厚的二分之一和实心圆柱直径的三分之一。4.2.4.2拉伸和冲击试样的位置在相关图样上标明,试样的中心线应位于与该锻件中心线垂直的平面上,冲击试样应背向内孔开缺口,拉伸试样于时钟位置12和6的切线方向上切取,冲击试样于时钟位置9和3的切线方向上切取。

4.2.4.3当锻件的尺寸不允许在切线方向上切取试样时,则可切取纵向试样做试验,但对试验结果,比例极限应符合产品零件图上所指定的强度类别数据,而断面收缩率的要求应比表3所规定的数值提高30%,冲击功提高50%(相对值)。纵向试样中心线应与锻件中心线平行。冲击试样应背向内孔开缺口,拉伸和冲击试样的时钟位置同本标准4.2.4.2条。4.2.4.4在锻件上切取数个试片,进行力学性能试验或重新试验时,同一名称的试样应位于锻件同一条母线上,第一个拉伸试样应是时钟12的位置。4.3判定和复验规则

4.3.1验收与拒收

锻件按本标准4.2条进行检验,试验结果符合本标准要求,锻件可予验收,若试验结果不符合本标6

YB475-93

准要求,允许进行复验,如复验结果仍不合格时,锻件应予拒收。4.3.2试验失误

若因试样加工缺陷或试验操作和试验记录仪器误差而造成试验结果不准确,经需方代表同意,试验结果应予废弃,可以从锻件同一端部尽量靠近原试样部位切取补试试样取代,试样数不加倍。4.3.3复验

若某批试验结果不合格时,可在该批中取双倍数量的锻件进行复验,或在与初验数量相同的锻件上再取双倍数量的试样做复验,如复验结果不合格,则该批锻件可重新组批或重新经过热处理。锻件重新热处理后的力学试验项目同初验时一样,未做重新热处理时,仅对不合格项目做检验。4.4解试验

4.4.1火炮口径小于等于100mm的单简炮管、内管和衬管在大批生产过程中,每季度同一名称的锻件数量大于100件时,必须由供方每季解剖一件,以测定锻件的低倍组织、断口及力学性能是否符合规定的要求。

4.4.2在生产正常情况下,季度制造批量小于等于100件或火炮口径大于等于100mm的锻件,每季度解副锻件必要与否,由供需双方协商确定。4.4.3允许利用尺寸不合格或表面有缺陷的身管进行解剖试验。4.4.4锻件解剖按图样的规定进行。如试验结果不合格时,须在原切取试片同一范围的锻件余料上切取两倍数量的试样做复验。如复验结果不合格时,须另取两个锻件进行解剖试验(或根据各项试验结果,由供需双方协议)。如解剖锻件试验结果不符合规定时,则对工艺规程应进行修正,并对生产中的锻件做出处理决定。以上修正及决定须经供需双方协议。4.5检验方法

4.5.1化学分析方法

化学成分分析取样方法应符合GB222的规定,化学分析方法应符合GB223的规定。4.5.2拉伸试验方法

拉伸试样应符合GB6397的规定,加工成R4、R5或R7试样,试验方法应符合GB228的规定。规定比例极限可用引伸计法测定,方法如下:将试样固定在试验机夹头内,施加约相当于预期规定比例极限10%的初负荷,然后装上引伸计。在相当于预期比例极限70%~80%的负荷前施加大等级负荷,以后施加小等级负荷(相应的小等级应力约为20MPa)。施荷中应保证准确地读出各级负荷和伸长值。小等级负荷的伸长增量超过弹性直线段内相当负荷的平均伸长增量达2~3倍时,试验即可停止。在弹性直线段计算出相当于小等级负荷的平均伸长增量,将此值增大1.5倍,在试验记录中查出等于或接近于后者的数值,其对应的负荷即为所求规定比例极限负荷P,。当所需的伸长增量在记录中出现数次时,应取第次的负荷值。如需精确测定规定比例极限,可用内插法计算P。规定比例极限按下式计算:

o,=F。

4.5.3常温冲击试验应符合GB229的规定,低温冲击试验应符合GB4159的规定,冲击试样为夏比钥匙孔型缺口试样,其尺寸及形状见下图7

27 .5 ± 1.0

55 ± 2

YB475-93

$1.5±0.1此内容来自标准下载网

夏氏冲击试样图

4.5.4布氏硬度试验应符合GB231的规定。4.5.5低倍组织试验方法应符合GB226的规定,断口检验方法应符合GB1814的规定,低倍断口评级按附录A低倍断口组织评级图评定。4.5.6尺寸及表面质量检查方法采用通用测量工具及目视检查。交货准备

5.1包装

供方应根据需方要求进行包装。5.2标志

在锻件上需标志如下印记:零件号、熔炼号、锭节号、钢的牌号。5.3质量证明书

质量证明书中应填写锻件熔炼号、锭节号、钢的牌号、化学成分、力学性能、低倍断口组织及热处理卡片号。质量证明书应由供方质量监督部门及需方代表(当有需方代表时)加盖印记。8

A1术语

YB47593

附录A

低倍断口评定原则及评级图

(补充件)

本规范中各种缺陷术语的定义,按GB1979与GB1814的规定。上述标准中未包括的术语按以下定义。

A1.1质点状偏析:在腐蚀后的横向低倍试片上,表现为腐蚀程度较深的小黑点分散地分布在除边缘之外的整个断面工,它和受疏松的区别是:质点状偏析的小黑点呈分散分市,而且尺于也比较大。这种缺陷,是由于谢水中含有较多的低熔点夹杂物在其结晶过程中积聚而形成的。评定原则:以质点数量多少、大小及分布密集程度对照标准图谱进行评级A1.2中心偏析:中心偏析出现在钢锭上部,在低倍试片上表现为较集中的、额色较深的偏折区域。它是由于保温增下金属凝固较晚、引起了碳、硫、磷等杂质析巢所造成的。评级原则:根据偏析区域与基体金属受腐蚀深度的差别及所占的面积大小来评定、A1.3偏析线断口:这种缺陷多出现于钢锭尾部。在断口上呈白色或银白色线条,线条方向与变形方向相同,这种缺陷是由于气体和非金属夹杂物引起的。试验结果表明轻微的偏析线对力学性能影响不大,可以使用、严重时对力学性能有显著的影响,应按报废处理。A2技术内容

A2.1本规范的图谱共分三篇:

第一篇低倍组织

根据锻件外形不同分为三个部分:圆简形锻件、炮尾类锻件、实心锻件的低倍组织。规范中的每种低倍组织分为4级。

第二篇断口组织

断口组织,除横列结晶外,每种分为若干类。第三篇不允许有的缺陷

不允许有的缺陷只选典型图片,而非界限图片。A2.2规范中纤维状断口属于正常的组织。树枝状结晶和横列结晶属于允诈有的组织,不论其严重程度如何,锻件均认为合格。

A2.3规范中的一般疏松、中心疏松、质点状偏析、中心偏析和锭型偏析,其合格界限为3级,大于-3级按报废处理。凡锻件有特殊要求,不能按上述合格界限验收时,应在补充技术条件中另行规定。A2.4规范中的结晶状断口1类(结晶状不占试片断口大部分.即小于50%)属于合格类。A2.5规范中的偏析线断口【类图片为合格图片:Ⅱ类图片若加工不掉则应报废.轻于Ⅱ类可算合格;相当于「类或重于1类研究处理。处理办法:力学性能应经加倍复试,当其断面收缩率超过规定的百分之五时,视产品的具体情况或经过射击试验鉴定,可以研究使用。以上合格范围及处理办法仅适用于空心锻件。A2.6对于各种不允许的低倍断口缺陷,分别按表A1所列的办法处理。9

缺陷名称

层状断口

术纹状断口

点状偏析

非金属夹杂及夹渣

异硅金属夹杂物

皮下类杂

皮下气泡

率火裂纹及锻造裂纹

蔡状断口

石状断口

YB47593

处理办法

逐支检验,如有白点者报度

按规范中第4.4.4条规定进行复

试;复试仍有该种缺陷时锻件应报废

按规范中4.4.4条规定进行复验

和处理,测盘缺陷深度若缺陷在加工过程中能切除且保证最后成品尺寸无影响者,则允许存在,否则应报废

应进行热处理消除后使用.否则应报

在判定层状断口时若有异议应经综合试验后确定

注:表A1中所列的第4至11项缺陷,当缺陷较轻微难于处理或有争议时,可经有关单位研究,根据缺陷大小、数量、分布情况和对锻件性能的影响程度及工艺情况等,进行综合分析后处理,必要时可进行补充试验,并参照补充试验结果处理。

当在试样上发现尚未进入本规范的特殊缺陷时,应针对缺陷能质产生原因及对产品力学性能的影响,进行试验研究,并根据试验结果处理。A3图片及评级

A3.1本标准的低倍组织评级图,仅适用于重量不超过12t的钢锭所制成的锻件的低倍组织检验。A3.2本标准的低倍组织评级,是按图谱所列各种组织全评全写。当其严重程度介于两级之间时,可评半级。在评级时,对单个缺陷(如非金属夹杂物,异性金属夹杂物等)应测量和填写缺陷的数量和尺寸及距试样表面的距离。对皮下缺陷(如皮下气泡、皮下夹杂等)应测量和填缺陷的深度。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。