NY/T 2090-2011

基本信息

标准号: NY/T 2090-2011

中文名称:谷物联合收割机 质量评价技术规范

标准类别:农业行业标准(NY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:7124KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NY/T 2090-2011 谷物联合收割机 质量评价技术规范

NY/T2090-2011

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.060.01

中华人民共和国农业行业标准

NY/T20902011

谷物联合收割机

质量评价技术规范

Technical specification of quality evaluation for grain combine harvesters2011-09-01发布

2011-12-01实施

中华人民共和国农业部发布

本标准按照GB/T1.1—2009给出的规则起草。本标准由农业部农业机械化管理司提出。NY/T2090—2011

本标准由全国农业机械标准化技术委员会农业机械化分技术委员会(SAC/TC201/SC2)归口。本标准起草单位:农业部农业机械试验鉴定总站、广东省农业机械鉴定站、中国农业机械化科学研究院。

本标准主要起草人:李博强、兰心敏、陈兴和、张辉、黄明、石文海。1

1范围

谷物联合收割机质量评价技术规范本标准规定了谷物联合收割机的产品质量要求、检验方法和检验规则。本标准适用于谷物联合收割机的质量评定。2规范性引用文件

NY/T 2090—2011

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1209.1农业机械切割器第1部分:总成GB/T2828.1计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划GB/T4269.1农林拖拉机和机械、草坪和园艺动力机械操作者操纵机构和其他显示装置用符号第1部分:通用符号

GB/T4269.2农林拖拉机和机械、草坪和园艺动力机械操作者操纵机构和其他显示装置用符第2部分:农用拖拉机和机械用符号GB/T5262农业机械试验条件测定方法的一般规定GB/T5667农业机械生产试验方法GB/T8097—2008收获机械联合收割机试验方法GB/T9239.1机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T9480农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则GB10395.1--2009农林机械安全第1部分:总则GB10395.7—2006农林拖拉机和机械安全技术要求第7部分:联合收割机、饲料和棉花收获机

GB10396农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形

GB/T142482008收获机械制动性能测定方法GB16151.12—2008农业机械运行安全技术条件第12部分:谷物联合收割机GB/T20790—2006半入联合收割机技术条件JB/T5117—2006全喂入联合收割机技术条件JB/T6268自走式收获机械噪声测定方法JB/T6287谷物联合收割机可靠性评定测试方法JB/T9832.2农林拖拉机及机具漆膜附着性能测定方法压切法3基本要求

3.1所需的文件

a)产品规格确认表(见附录Λ);b)企业产品执行标准或产品制造验收技术条件;c)产品使用说明书;

d)三包凭证;

e)样机照片。

2主要技术参数核对与测量

NY/T2090—2011

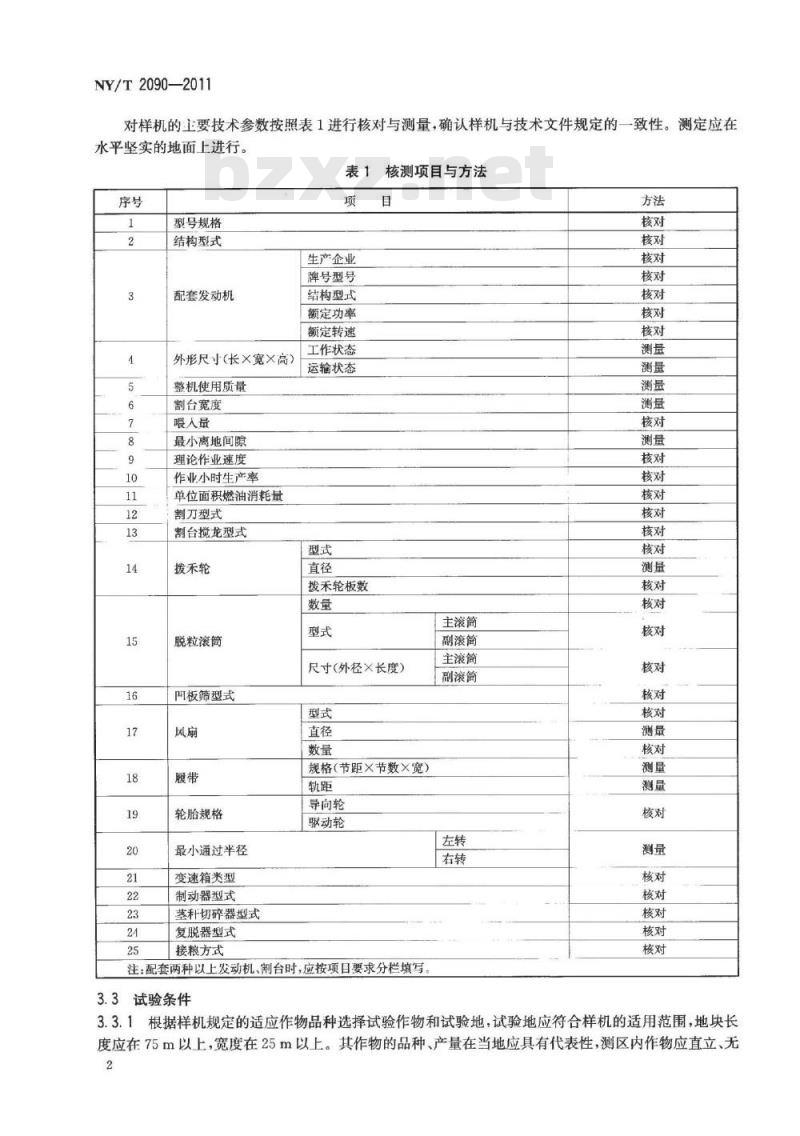

对样机的主要技术参数按照表1进行核对与测量,确认样机与技术文件规定的一致性。测定应在水平坚实的地面上进行。

核测项目与方法

型号规格

结构型式

配套发动机

外形尺寸(长×宽×高)

整机使用质量

割台宽度

喂人量

最小离地间隙下载标准就来标准下载网

理论作业速度

作业小时生产率

单位面积燃油消耗量

割刀型式

割台搅龙型式

拨禾轮

脱粒滚筒

叫板筛型式

轮胎规格

最小通过半径

变速箱类型

制动器型式

茎切碎器型式

复脱器型式

接粮方式

生产企业

牌号型号

结构型式

额定功率

额定转速

工作状态

运输状态

拔禾轮板数

尺寸(外径×长度)

规格(节距×节数×宽)

导向轮

驱动轮

注:配套两种以上发动机、制台时,应按项日要求分栏填写。3.3

8试验条件

主滚筒

副滚筒

主滚筒

副滚筒

3.3.1根据样机规定的适应作物品种选择试验作物和试验地,试验地应符合样机的适用范围,地块长度应在75m以上,宽度在25m以上。其作物的品种、产量在当地应具有代表性,测区内作物应直立、无2

倒伏情况。水稻联合收割机的试验田块地表应无积水。NY/T2090—2011

3.3.2全喂人式谷物联合收割机选择在切割线以上无杂草、作物直立,小麦草谷比为0.61.2、籽粒含水率为12%~20%;水稻草谷比为1.0~2.4、籽粒含水率为15%~28%的条件下进行。3.3.3半喂入式谷物联合收割机选择在切割线以上无杂草、自然高度在650mm~1200mm之间、穗幅差不大于250mm、小麦籽粒含水率为14%~22%,水稻籽粒含水率为15%~~28%的条件下进行。

3.3.4样机应按使用说明书的规定配备操作人员,并按使用说明书的规定进行操作。驾驶员应操作熟练,无特殊情况不允许更换驾驶员。3.3.5噪声测试时,要求风速不大于3m/s。3.4主要仪器设备要求

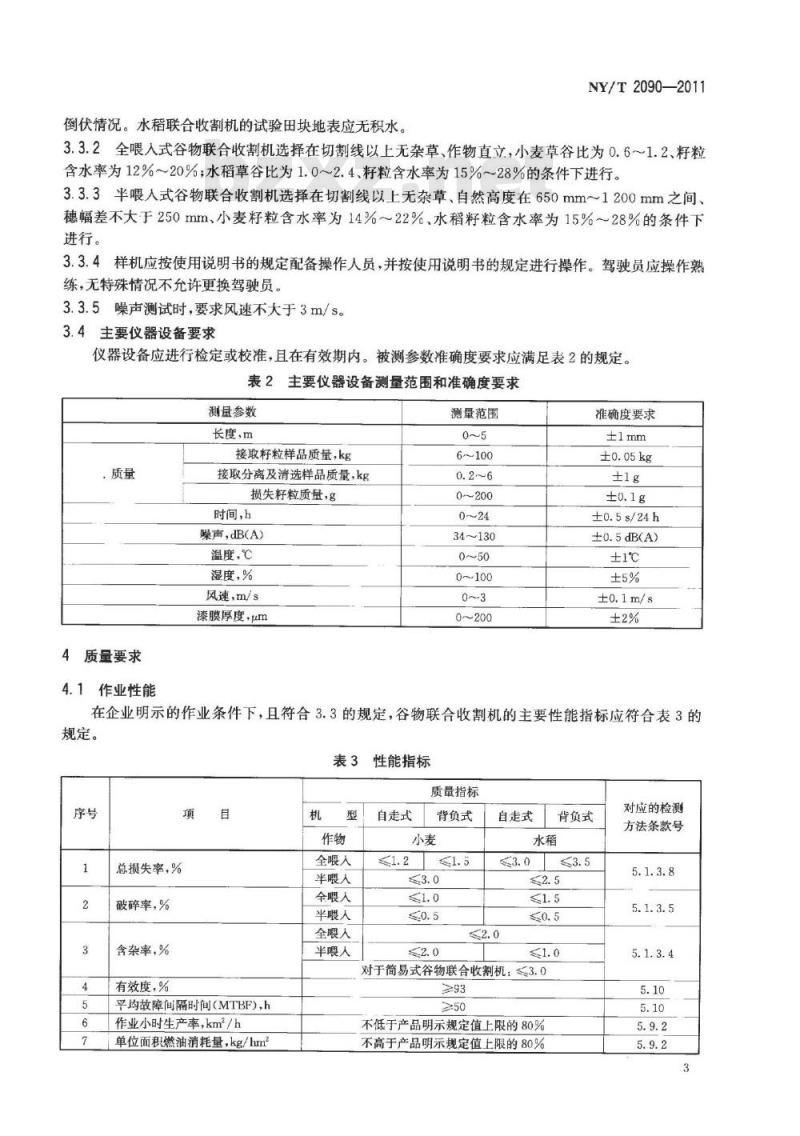

仪器设备应进行检定或校准,且在有效期内。被测参数准确度要求应满足表2的规定。表2主要仪器设备测量范围和准确度要求测量参数

长度,m

接取籽粒样品质量,kg

,质量

4质量要求

4.1作业性能

接取分离及清选样品质量,kg

损失籽粒质量,g

时间,h

噪声,dB(A)

温度,℃

湿度,%

风速,m/s

漆膜厚度.μm

测量范围

34~130

准确度要求

±0.5s/24h

±0.5dB(A)

±1℃

在企业明示的作业条件下,且符合3.3的规定,谷物联合收割机的主要性能指标应符合表3的规定。

总损失率,%

破碎率,%

含杂率,%

有效度,%

平均故障间隔时间(MTBF),h

作业小时生产率,km/h

单位面积燃油消耗量,kg/hm2

全喂人

半喂人

半喂入

全喂入

半喂人

性能指标

质量指标

自走式

背负式

≤1.2≤1.5

自走式

1背负式

对于简易式谷物联合收割机:≤3.0>93

不低于产品明示规定值上限的80%不高于产品明示规定值上限的80%对应的检测

方法条款号

NY/T2090—2011

噪声,dB(A)

4.2安全性

表3(续)

自走式

质量指标

背负式

动态环境噪声

驾驶员

耳位噪卢

带密封驾驶室

普通驾驶室

无驾驶室或简易驾驶室

自走式

背负式

对应的检测

方法条款号

依据GB10395.1GB10396GB10395.7、GB16151.12、GB/T20790及JB/T5117的有关规定,按附录B逐项检查,必须全部合格。对简易式谷物联合收割机,可视具体情况对其安全检验项月进行适当调整。

4.3整机技术要求、装配与外观质量整机技术要求、装配与外观质量应符合表4的规定。表4整机装配与外观质量要求

密封性能

起动性能

空运转性能

焊接质量

整机外观

涂漆外观

漆膜厚度,um

涂漆质量

漆膜附者力

液压系统

同一传动回路对称中

心面位置度,%

通过性能

最小离地间隙,mm

履带接地压力,kPa

卸粮时间,min

质量指标

液压系统,发动机和传动箱各结合面,油管接头及油箱等处静结合面手模无壶润,动结合面日测无滴漏和流痕。水箱开关、水封和水管接头等处目测无滴水现象;水箱、缸盖、缸垫和水管表面无掺水现象。缸盖、缸垫、排气管结合面无漏气现象。割台、过桥和脱粒机体各结合面目测或接取均无明显落粒起动试验在常温条件下进行,测定3次,启动时间应不大于30s,至少2次起动成功

将收割机停在场地上,使各传动及工作部件运转,在发动机保持额定转速时,割台升降应灵活、平稳、可靠,不得有卡阻等现象。传动部件、输送部件、脱粒机体等不得有异常声音

离合器应保证结合平稳、可靠,分离完全、彻底;在不同挡位,变速箱不得有异常声响、脱挡及乱挡现象

焊缝平整、均匀,无烧穿、漏焊、脱焊和气孔、咬肉等现象焊缝缺陷数≤5处

整机外观应无碴碰、划伤和锈蚀,无错装、漏装现象色泽均匀,平整光滑,尤露底、起泡和起皱现象≥40

3处Ⅱ级以上

液压系统各路油管的固定应牢靠,供油管路连接正确,油管表面不得有扭转、压扁和破损现象;开机后各路油管无明显振动液压系统各油管和接头的耐压性能:在额定工作压力的1.5倍下,保持2min,管路不得漏油

≤0.3(中心距≤1200mm时)

≤0.5(中心距>1200mm时)

检查左右履带与联合收割机纵向中心线是否平行,驱动轮与履带导轨是否有顶齿及脱轨现象

全喂入轮式

全喂入履带式

半喂入式

≥180

≥170

号牌座

4.4操纵方便性

表4(续)

质量指标

NY/T2090--2011

检查样机在易见部位是否安装了字迹清楚、牢固可靠的固定式标牌,其内容至少包括产品型号、名称、商标、整机质量、喂人量、发动机功率、产品出厂编号、产品制造日期及制造单位名称

割台离地间隙应一致,其两端间隙差值应不大于幅宽的1%。当幅宽超过3m时,其两端间隙差值应不大于幅宽的0.5%。对于半喂人联合收割机,其两端间隙差应不大于10mm或幅宽的1%

割台静置30min后,静沉降量应不大于10mm割台升降、运转应灵活、平稳、可靠,不得有卡阻现象。调节机构应调节方便、到位、可靠。提升速度不低于0.2m/s,下降速度不低于0.15m/s应设置号牌座2处,其面积不小于300mm×165mm。两个安装孔的直径为8mm,孔距为250mm,其左边孔的定位尺寸为距号牌座上边17.5mm4.4.1驾驶员进入驾驶位置应方便,各操纵装置易操作和识别,各操纵机构灵活、有效,具有防止割台传动意外接合的机构。在使用说明书中,应有对操纵机构及其所处不同位置的描述。4.4.2各张紧、调节机构应可靠,调整方便。4.4.3各离合器结合应平稳、可靠,分离彻底。4.4.4变速箱、传动箱应无异常响声、脱挡及乱挡现象。4.4.5保养点设置易于操作,保养点数合理。4.4.6换装易损件应方便。

4.4.7自走式收割机的结构能保证由驾驶员一人操纵,驾驶方便舒适。4.4.8液压操纵系统和转向系统应灵活可靠,无卡滞现象。4.4.9各操纵机构应轻便灵活、松紧适度。所有自动回位的操纵件,在操纵力去除后,应能自动返回原来位置,无卡阻现象。

4.4.10操纵符号应固定在相应的操纵装置附近,操纵符号应符合GB/T4269.1~4269.2的规定。4.4.11联合收割机的结构应能根据作物和收获条件进行相应的调整。各调节机构应保证操作方便,调节灵活、可靠。各部件调节范围应能达到规定的极限位置。4.5可靠性

4.5.1依据可靠性试验结果进行评价的,满足平均故障间隔时间不小于50h,联合收割机有效度k200h不小于93%(k200h是指对联合收割机样机进行200h可靠性试验的有效度)。可靠性评价结果为合格。如果发生重大质量故障,可靠性试验不再继续进行,可靠性评价结果为不合格。4.5.2重大质量故障是指导致机具功能完全丧失、危及作业安全、造成人身伤亡或重大经济损失的故障,以及主要零部件或总成(如发动机,转向、制动系统,液压系统,脱粒滚筒,变速箱,离合器等)损坏、报废、导致功能严重下降、难以正常作业的故障。4.5.3批量生产销售2年以上且市场累计销售量超过1000台的产品,可以按生产查定并结合可靠性跟踪调查结果进行可靠性评价。可靠性调查在不少于50个、作业一个季节以上产品的用户中,随机抽取10个用户进行调查。

4.5.4依据生产查定并结合可靠性跟踪调查结果进行评价的,满足有效度k30不小于98%、可靠性调查结果中没有发生如4.5.2中所述的重大质量故障,可靠性评价结果为合格。4.6使用说明书

使用说明书的编制应符合GB/T9480的要求,至少应包括以下内容:5

NY/T2090—2011

再现安全警示标志、标识,明确表示粘贴位置;a)

b)主要用途和适用范围;

主要技术参数:

正确的安装与调试方法;

操作说明;

安全注意事项;

维护与保养要求;

常见故障及排除方法;

i)产品“三包”内容,也可单独成册;易损件清单;

k)产品执行标准代号。

4.7三包凭证

至少应包括以下内容:

产品品牌、型号规格、生产日期、购买日期、产品编号;a)

生产者的名称、联系地址和电话;b)

销售者、修理者的名称、联系地址、电话;c)

三包项日;

三包有效期(包括整机三包有效期,主要部件质量保证期以及易损件和其他零部件的质量保证e

期,其中整机三包有效期和主要部件质量保证期不得少于一年);f)销售记录(应包括销售者、销售地点、销售日期和购机发票号码等项目);修理记录(应包括送修时间、交货时间、送修故障、修理情况、换退货证明等项目)。g)

4.8主要零部件质量

4.8.1脱粒滚筒

4.8.1.1钉齿式和指齿式脱粒滚筒应进行动平衡,其不平衡量按GB/T9239.1的规定进行确定,不平衡量应不大于G6.3级的规定值。全部脱粒齿齿项的径向圆跳动应不大于士2mm。4.8.1.2弓齿式脱粒滚筒应进行静平衡,其不平衡量应不大于1.5×102N·m。进口端圆周的径向圆跳动应不大于1.5mm,中间圆周的径向圆跳动应不大于2mm。进口端端面圆跳动应不大于1.5mm。

4.8.2风扇、带轮

4.8.2.1风扇、铸造无级变速带轮和重量大于5kg、转速超过400r/min的带轮应进行静平衡,其不平衡量按GB/T9239.1的规定进行确定,不平衡量应不大于G16级。半喂人式联合收割机,其风扇、带轮不平衡量应不大于1.0×10-2N·m。4.8.2.2风扇转速超过1500r/min时,应进行动平衡。4.8.3切割器总成

切割器间隙应符合GB/T1209.1的规定。4.8.4凹板筛

4.8.4.1在凹板长度小于或等于900mm时,凹板的对角线差不大于2.5mm;在凹板长度大于900mm时,凹板的对角线差不大于4mm。4.8.4.2配指式和板式滚筒的栅格式叫板工作面,用样板检查时,其局部间隙应不大于3mm。4.8.4.3编织筛凹板工作面,用样板检查时,其局部间隙应不大于5mm。5检测方法

5.1性能试验

5.1.1试验条件测定

5.1.1.1田间调查

NY/T2090—2011

按GB/T5262中有关规定进行。调查的内容包括作物品种、作物成熟期、自然高度、穗幅差(半喂人)、自然落粒、籽粒含水率、茎秆含水率以及地块形状、尺寸、杂草情况等。割幅宽度、割茬高度、作物草谷比在性能试验时进行检测。

5.1.1.2穗幅差测定方法

谷穗直立的作物,穗幅差为一束作物中最高和最低植株茎秆基部至谷穗根部的长度差;谷穗弯曲下垂且穗尖低于谷穗根部的作物,穗幅差为一束作物中最高和最低植株茎秆基部至穗尖的长度差。测量时,谷穗保持自然状态。

5.1.1.3秆含水率测定方法

a)用烘干法测量,样品按五点法割取,每点取一个不少于50g的小样,称重并做好标记;b)可用便携水分测定仪检测;

c)其他项目检测方法按GB/T8097—2008中7.5.11的规定进行取样。5.1.1.4作物草谷比

按GB/T8097—2008中7.8的有关规定进行。5.1.2一般要求

5.1.2.1试验条件按3.3要求检查,条件具备方可进行试验。试验挡位应选择常用作业挡,在满足额定喂入量的条件下,至少进行3个挡位或3个不同作业速度(无级变速机型)的测试行程。5.1.2.2为保证工况稳定,将试验地块分为预备区,测区和缓冲区。半喂入和割幅小于2m的全喂人联合收割机在预备区的正常作业应不少于20m,割幅大于2m的全喂入联合收割机在预备区的正常作业应不少于50m。全喂人联合收割机测区长度为25m,半喂人联合收割机测区长度为15m。划测区时,需在测区内等间隔取3点作为测量基准点。5.1.2.3样机在试验开始前,允许按照使用说明书的规定进行调整和保养,达到正常状态后进行测试。试验过程中,不允许再对样机进行调整。5.1.2.4测试时,样机应保持满割幅作业。每个测试行程的作业速度和割高度应保持基本一致。5.1.2.5接样和样品处理按GB/T8097—2008中7.5和7.6的规定进行。要求完整接取每个行程的出粮口及各排草、排杂口排出物后分别称重记录。每个行程从出粮口排出物中取3个不少于1000cm(或1000g)的小样,用于检测脱粒质量。每个行程在3个测量基准点,按GB/T8097—2008中附录B的规定进行割台损失测定。

5.1.3作业性能测定

5.1.3.1每个行程分别测量作业速度,同时按5.1.2.5的要求进行接样、取样和样品处理,计算每个行程的喂入量、测区内平均产量、草谷比、含杂率、破碎率、千粒质量、割台损失率、脱粒机体损失率、总损失率等指标。

5.1.3.2作业速度按式(1)计算:V=3.6×

式中:

V一作业速度,单位为千米每小时(km/h);L—测定区长度,单位为米(m);T—通过测定区的时间,单位为秒(s)。5.1.3.3喂入量按式(2)计算:

NY/T2090—2011

式中:

Q喂入量,单位为千克每秒(kg/s);W.

一通过测定区时接取的籽粒、茎秆和清选排出物的总质量,单位为千克(kg)。5.1.3.4含杂率按式(3)计算:

式中:

含杂率,单位为百分率(%);

W=×100

出粮口取小样中杂质质量,单位为克(g);出粮口取小样质量,单位为克(g)。5.1.3.5破碎率按式(4)计算:

式中:

破碎率,单位为百分率(%);

Wex100

出粮口取小样中破碎籽粒质量,单位为克(g);出粮口取小样籽粒质量,单位为克(g)。5.1.3.6

脱粒机体损失率按式(5)~式(9)计算:S,=Su1S,+S

W×100

Wi×100

Wa×100

W=W.(1-Z.)+W.+W,+W.+Wg

式中:

脱粒机体损失率,单位为百分率(%);未脱净损失率,单位为百分率(%);分离损失率,单位为百分率(%);清选损失率,单位为百分率(%);出粮口籽粒质量,单位为克(g);未脱净损失籽粒质量,单位为克(g);分离损失籽粒质量,单位为克(g);清选损失籽粒质量,单位为克(g);割台损失籽粒质量,单位为克(g);接样区内所接籽粒总重,单位为克(g)。割台损失率按式(10)计算:

式中:

Ss=We(BXL)

平均实际割幅,单位为米(m);X100

(5)

S—割台损失率,单位为百分率(%);W—割台每平方米实际损失量,单位为克(g)。5.1.3.8总损失率按式(11)计算:2s-s+s

式中:

>s—联合收割机总损失率,单位为百分率(%);S一脱粒机体损失率,单位为百分率(%);Sg——割台损失率,单位为百分率(%)。5.1.3.9草谷比按式(12)计算:

式中:

R-—测区草谷比;

R-Wa+w.xz.

接样区内所接分离及清选排出物质量,单位为千克(kg)。5.1.3.10测区内平均产量按式(13)计算:10w

式中:

0—测区内平均产量,单位为千克每公项(kg/hm2)。5.2安全性检查

按4.2的规定进行。

5.3整机装配与外观质量

5.3.1起动性能(悬挂式免做)

NY/T2090—2011

((12)

(13)

起动试验在常温条件下进行,测定3次,分别记录起动成功的次数和时间。每两次起动之间至少要间隔2min。

5.3.2密封性

按JB/T5117—2006中6.8的规定进行检查。5.3.3运转性能

按照表4中的空运转性能进行检查。5.3.4焊接质量

检查焊接件有无烧穿、漏焊、脱焊和气孔、咬肉、夹渣等焊缝缺陷。5.3.5整机外观

检查整机外观有无磕碰、划伤和锈蚀,有无错装、漏装现象。5.3.6涂漆质量检查

符合下列全部要求,涂漆质量检查为合格。5.3.6.1漆膜外观质量

按JB/T5117—2006中5.2.9的规定进行检查。5.3.6.2漆膜附着力

在影响外观的主要覆盖件上确定3个测量点位,方法按JB/T9832.2的规定进行。5.3.6.3漆膜厚度

在影响外观的主要覆盖件上分3组测量,每组测5点,计算平均值。9

NY/T2090—2011

5.3.7液压系统

5.3.7.1察看各路油管的固定是否牢靠,供油管路连接是否止确,油管表面是否有扭转、压扁和破损现象,开机后检查各路油管有无明显振动。5.3.7.2液压系统管路在额定工作压力的1.5倍下,保持压力2min,检查管路是否漏油。5.3.8同一回路带轮轮槽对称中心面位置度测定时,以其中一个带(链)轮的中心平面为基准,检测另一个传动带(链)轮的中心平面相对基准平面的位置度,计算位置度相对于带(链)轮中心距的百分比。5.3.9履带

检查左右履带与联合收割机纵向中心线是否平行,驱动轮与履带导轨是否有顶齿及脱轨现象。5.3.10标牌及号牌座检查

5.3.10.1检查样机在易见部位是否安装了字迹清楚牢固可靠的固定式标牌,其内容至少包括产品型号、名称、商标、整机质量、喂入量、发动机功率、产品出厂编号、产品制造日期及制造单位名称。5.3.10.2号牌座按GB16151.12—2008中3.21的规定检查。5.4制动性能试验(悬挂式免做)5.4.1行车制动性能

自走轮式联合收割机按GB/T14248—2008中5.1.1的规定进行最高车速冷态紧急行车制动试验。最高车速大于20km/h的机型,制动初速度为20km/h。冷态行车制动减速度及制动稳定性应符合JB/T5117—2006中3.7的规定。5.4.2停车制动性能

依照JB/T5117—2006中3.8的要求,按GB/T14248-—2008中6.1的规定进行。5.5通过性能试验(悬挂式免做)最小离地间隙及履带接地压力检测,全喂人联合收割机按JB/T5117—2006中4.3、6.3.1的规定进行,半喂人联合收割机按GB/T20790-—2006中4.4、6.3.1的规定进行。5.6噪声测定(悬挂式免做)

按JB/T6268的规定进行。

5.7操纵方便性检查

按4.4的要求逐项检查。

5.7.1割台升降、静沉降性能试验按JB/T5117-2006中5.3.1.1的规定进行。5.7.2割台两端离地间隙差

按JB/T5117—2006中5.3.1.1的规定进行。5.8主要零部件检测

主要零部件检测依据生产图纸或相关标准进行,使用企业提供的量检具应在计量合格有效期内。检验样品从工厂零部件仓库的合格品区随机抽取,每种零部件抽取3件,抽样基数不少于5件。抽取的零部件主要包括脱粒滚筒、风扇、带轮、切割器总成和凹板筛等。5.8.1脱粒滚筒

按4.8.1的规定进行。

5.8.2风扇、带轮

按4.8.2的规定进行。

5.8.3切割器总成

切割器间隙按4.8.3的规定进行。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国农业行业标准

NY/T20902011

谷物联合收割机

质量评价技术规范

Technical specification of quality evaluation for grain combine harvesters2011-09-01发布

2011-12-01实施

中华人民共和国农业部发布

本标准按照GB/T1.1—2009给出的规则起草。本标准由农业部农业机械化管理司提出。NY/T2090—2011

本标准由全国农业机械标准化技术委员会农业机械化分技术委员会(SAC/TC201/SC2)归口。本标准起草单位:农业部农业机械试验鉴定总站、广东省农业机械鉴定站、中国农业机械化科学研究院。

本标准主要起草人:李博强、兰心敏、陈兴和、张辉、黄明、石文海。1

1范围

谷物联合收割机质量评价技术规范本标准规定了谷物联合收割机的产品质量要求、检验方法和检验规则。本标准适用于谷物联合收割机的质量评定。2规范性引用文件

NY/T 2090—2011

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1209.1农业机械切割器第1部分:总成GB/T2828.1计数抽样检验程序第1部分:按接受质量限(AQL)检索的逐批检验抽样计划GB/T4269.1农林拖拉机和机械、草坪和园艺动力机械操作者操纵机构和其他显示装置用符号第1部分:通用符号

GB/T4269.2农林拖拉机和机械、草坪和园艺动力机械操作者操纵机构和其他显示装置用符第2部分:农用拖拉机和机械用符号GB/T5262农业机械试验条件测定方法的一般规定GB/T5667农业机械生产试验方法GB/T8097—2008收获机械联合收割机试验方法GB/T9239.1机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T9480农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则GB10395.1--2009农林机械安全第1部分:总则GB10395.7—2006农林拖拉机和机械安全技术要求第7部分:联合收割机、饲料和棉花收获机

GB10396农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形

GB/T142482008收获机械制动性能测定方法GB16151.12—2008农业机械运行安全技术条件第12部分:谷物联合收割机GB/T20790—2006半入联合收割机技术条件JB/T5117—2006全喂入联合收割机技术条件JB/T6268自走式收获机械噪声测定方法JB/T6287谷物联合收割机可靠性评定测试方法JB/T9832.2农林拖拉机及机具漆膜附着性能测定方法压切法3基本要求

3.1所需的文件

a)产品规格确认表(见附录Λ);b)企业产品执行标准或产品制造验收技术条件;c)产品使用说明书;

d)三包凭证;

e)样机照片。

2主要技术参数核对与测量

NY/T2090—2011

对样机的主要技术参数按照表1进行核对与测量,确认样机与技术文件规定的一致性。测定应在水平坚实的地面上进行。

核测项目与方法

型号规格

结构型式

配套发动机

外形尺寸(长×宽×高)

整机使用质量

割台宽度

喂人量

最小离地间隙下载标准就来标准下载网

理论作业速度

作业小时生产率

单位面积燃油消耗量

割刀型式

割台搅龙型式

拨禾轮

脱粒滚筒

叫板筛型式

轮胎规格

最小通过半径

变速箱类型

制动器型式

茎切碎器型式

复脱器型式

接粮方式

生产企业

牌号型号

结构型式

额定功率

额定转速

工作状态

运输状态

拔禾轮板数

尺寸(外径×长度)

规格(节距×节数×宽)

导向轮

驱动轮

注:配套两种以上发动机、制台时,应按项日要求分栏填写。3.3

8试验条件

主滚筒

副滚筒

主滚筒

副滚筒

3.3.1根据样机规定的适应作物品种选择试验作物和试验地,试验地应符合样机的适用范围,地块长度应在75m以上,宽度在25m以上。其作物的品种、产量在当地应具有代表性,测区内作物应直立、无2

倒伏情况。水稻联合收割机的试验田块地表应无积水。NY/T2090—2011

3.3.2全喂人式谷物联合收割机选择在切割线以上无杂草、作物直立,小麦草谷比为0.61.2、籽粒含水率为12%~20%;水稻草谷比为1.0~2.4、籽粒含水率为15%~28%的条件下进行。3.3.3半喂入式谷物联合收割机选择在切割线以上无杂草、自然高度在650mm~1200mm之间、穗幅差不大于250mm、小麦籽粒含水率为14%~22%,水稻籽粒含水率为15%~~28%的条件下进行。

3.3.4样机应按使用说明书的规定配备操作人员,并按使用说明书的规定进行操作。驾驶员应操作熟练,无特殊情况不允许更换驾驶员。3.3.5噪声测试时,要求风速不大于3m/s。3.4主要仪器设备要求

仪器设备应进行检定或校准,且在有效期内。被测参数准确度要求应满足表2的规定。表2主要仪器设备测量范围和准确度要求测量参数

长度,m

接取籽粒样品质量,kg

,质量

4质量要求

4.1作业性能

接取分离及清选样品质量,kg

损失籽粒质量,g

时间,h

噪声,dB(A)

温度,℃

湿度,%

风速,m/s

漆膜厚度.μm

测量范围

34~130

准确度要求

±0.5s/24h

±0.5dB(A)

±1℃

在企业明示的作业条件下,且符合3.3的规定,谷物联合收割机的主要性能指标应符合表3的规定。

总损失率,%

破碎率,%

含杂率,%

有效度,%

平均故障间隔时间(MTBF),h

作业小时生产率,km/h

单位面积燃油消耗量,kg/hm2

全喂人

半喂人

半喂入

全喂入

半喂人

性能指标

质量指标

自走式

背负式

≤1.2≤1.5

自走式

1背负式

对于简易式谷物联合收割机:≤3.0>93

不低于产品明示规定值上限的80%不高于产品明示规定值上限的80%对应的检测

方法条款号

NY/T2090—2011

噪声,dB(A)

4.2安全性

表3(续)

自走式

质量指标

背负式

动态环境噪声

驾驶员

耳位噪卢

带密封驾驶室

普通驾驶室

无驾驶室或简易驾驶室

自走式

背负式

对应的检测

方法条款号

依据GB10395.1GB10396GB10395.7、GB16151.12、GB/T20790及JB/T5117的有关规定,按附录B逐项检查,必须全部合格。对简易式谷物联合收割机,可视具体情况对其安全检验项月进行适当调整。

4.3整机技术要求、装配与外观质量整机技术要求、装配与外观质量应符合表4的规定。表4整机装配与外观质量要求

密封性能

起动性能

空运转性能

焊接质量

整机外观

涂漆外观

漆膜厚度,um

涂漆质量

漆膜附者力

液压系统

同一传动回路对称中

心面位置度,%

通过性能

最小离地间隙,mm

履带接地压力,kPa

卸粮时间,min

质量指标

液压系统,发动机和传动箱各结合面,油管接头及油箱等处静结合面手模无壶润,动结合面日测无滴漏和流痕。水箱开关、水封和水管接头等处目测无滴水现象;水箱、缸盖、缸垫和水管表面无掺水现象。缸盖、缸垫、排气管结合面无漏气现象。割台、过桥和脱粒机体各结合面目测或接取均无明显落粒起动试验在常温条件下进行,测定3次,启动时间应不大于30s,至少2次起动成功

将收割机停在场地上,使各传动及工作部件运转,在发动机保持额定转速时,割台升降应灵活、平稳、可靠,不得有卡阻等现象。传动部件、输送部件、脱粒机体等不得有异常声音

离合器应保证结合平稳、可靠,分离完全、彻底;在不同挡位,变速箱不得有异常声响、脱挡及乱挡现象

焊缝平整、均匀,无烧穿、漏焊、脱焊和气孔、咬肉等现象焊缝缺陷数≤5处

整机外观应无碴碰、划伤和锈蚀,无错装、漏装现象色泽均匀,平整光滑,尤露底、起泡和起皱现象≥40

3处Ⅱ级以上

液压系统各路油管的固定应牢靠,供油管路连接正确,油管表面不得有扭转、压扁和破损现象;开机后各路油管无明显振动液压系统各油管和接头的耐压性能:在额定工作压力的1.5倍下,保持2min,管路不得漏油

≤0.3(中心距≤1200mm时)

≤0.5(中心距>1200mm时)

检查左右履带与联合收割机纵向中心线是否平行,驱动轮与履带导轨是否有顶齿及脱轨现象

全喂入轮式

全喂入履带式

半喂入式

≥180

≥170

号牌座

4.4操纵方便性

表4(续)

质量指标

NY/T2090--2011

检查样机在易见部位是否安装了字迹清楚、牢固可靠的固定式标牌,其内容至少包括产品型号、名称、商标、整机质量、喂人量、发动机功率、产品出厂编号、产品制造日期及制造单位名称

割台离地间隙应一致,其两端间隙差值应不大于幅宽的1%。当幅宽超过3m时,其两端间隙差值应不大于幅宽的0.5%。对于半喂人联合收割机,其两端间隙差应不大于10mm或幅宽的1%

割台静置30min后,静沉降量应不大于10mm割台升降、运转应灵活、平稳、可靠,不得有卡阻现象。调节机构应调节方便、到位、可靠。提升速度不低于0.2m/s,下降速度不低于0.15m/s应设置号牌座2处,其面积不小于300mm×165mm。两个安装孔的直径为8mm,孔距为250mm,其左边孔的定位尺寸为距号牌座上边17.5mm4.4.1驾驶员进入驾驶位置应方便,各操纵装置易操作和识别,各操纵机构灵活、有效,具有防止割台传动意外接合的机构。在使用说明书中,应有对操纵机构及其所处不同位置的描述。4.4.2各张紧、调节机构应可靠,调整方便。4.4.3各离合器结合应平稳、可靠,分离彻底。4.4.4变速箱、传动箱应无异常响声、脱挡及乱挡现象。4.4.5保养点设置易于操作,保养点数合理。4.4.6换装易损件应方便。

4.4.7自走式收割机的结构能保证由驾驶员一人操纵,驾驶方便舒适。4.4.8液压操纵系统和转向系统应灵活可靠,无卡滞现象。4.4.9各操纵机构应轻便灵活、松紧适度。所有自动回位的操纵件,在操纵力去除后,应能自动返回原来位置,无卡阻现象。

4.4.10操纵符号应固定在相应的操纵装置附近,操纵符号应符合GB/T4269.1~4269.2的规定。4.4.11联合收割机的结构应能根据作物和收获条件进行相应的调整。各调节机构应保证操作方便,调节灵活、可靠。各部件调节范围应能达到规定的极限位置。4.5可靠性

4.5.1依据可靠性试验结果进行评价的,满足平均故障间隔时间不小于50h,联合收割机有效度k200h不小于93%(k200h是指对联合收割机样机进行200h可靠性试验的有效度)。可靠性评价结果为合格。如果发生重大质量故障,可靠性试验不再继续进行,可靠性评价结果为不合格。4.5.2重大质量故障是指导致机具功能完全丧失、危及作业安全、造成人身伤亡或重大经济损失的故障,以及主要零部件或总成(如发动机,转向、制动系统,液压系统,脱粒滚筒,变速箱,离合器等)损坏、报废、导致功能严重下降、难以正常作业的故障。4.5.3批量生产销售2年以上且市场累计销售量超过1000台的产品,可以按生产查定并结合可靠性跟踪调查结果进行可靠性评价。可靠性调查在不少于50个、作业一个季节以上产品的用户中,随机抽取10个用户进行调查。

4.5.4依据生产查定并结合可靠性跟踪调查结果进行评价的,满足有效度k30不小于98%、可靠性调查结果中没有发生如4.5.2中所述的重大质量故障,可靠性评价结果为合格。4.6使用说明书

使用说明书的编制应符合GB/T9480的要求,至少应包括以下内容:5

NY/T2090—2011

再现安全警示标志、标识,明确表示粘贴位置;a)

b)主要用途和适用范围;

主要技术参数:

正确的安装与调试方法;

操作说明;

安全注意事项;

维护与保养要求;

常见故障及排除方法;

i)产品“三包”内容,也可单独成册;易损件清单;

k)产品执行标准代号。

4.7三包凭证

至少应包括以下内容:

产品品牌、型号规格、生产日期、购买日期、产品编号;a)

生产者的名称、联系地址和电话;b)

销售者、修理者的名称、联系地址、电话;c)

三包项日;

三包有效期(包括整机三包有效期,主要部件质量保证期以及易损件和其他零部件的质量保证e

期,其中整机三包有效期和主要部件质量保证期不得少于一年);f)销售记录(应包括销售者、销售地点、销售日期和购机发票号码等项目);修理记录(应包括送修时间、交货时间、送修故障、修理情况、换退货证明等项目)。g)

4.8主要零部件质量

4.8.1脱粒滚筒

4.8.1.1钉齿式和指齿式脱粒滚筒应进行动平衡,其不平衡量按GB/T9239.1的规定进行确定,不平衡量应不大于G6.3级的规定值。全部脱粒齿齿项的径向圆跳动应不大于士2mm。4.8.1.2弓齿式脱粒滚筒应进行静平衡,其不平衡量应不大于1.5×102N·m。进口端圆周的径向圆跳动应不大于1.5mm,中间圆周的径向圆跳动应不大于2mm。进口端端面圆跳动应不大于1.5mm。

4.8.2风扇、带轮

4.8.2.1风扇、铸造无级变速带轮和重量大于5kg、转速超过400r/min的带轮应进行静平衡,其不平衡量按GB/T9239.1的规定进行确定,不平衡量应不大于G16级。半喂人式联合收割机,其风扇、带轮不平衡量应不大于1.0×10-2N·m。4.8.2.2风扇转速超过1500r/min时,应进行动平衡。4.8.3切割器总成

切割器间隙应符合GB/T1209.1的规定。4.8.4凹板筛

4.8.4.1在凹板长度小于或等于900mm时,凹板的对角线差不大于2.5mm;在凹板长度大于900mm时,凹板的对角线差不大于4mm。4.8.4.2配指式和板式滚筒的栅格式叫板工作面,用样板检查时,其局部间隙应不大于3mm。4.8.4.3编织筛凹板工作面,用样板检查时,其局部间隙应不大于5mm。5检测方法

5.1性能试验

5.1.1试验条件测定

5.1.1.1田间调查

NY/T2090—2011

按GB/T5262中有关规定进行。调查的内容包括作物品种、作物成熟期、自然高度、穗幅差(半喂人)、自然落粒、籽粒含水率、茎秆含水率以及地块形状、尺寸、杂草情况等。割幅宽度、割茬高度、作物草谷比在性能试验时进行检测。

5.1.1.2穗幅差测定方法

谷穗直立的作物,穗幅差为一束作物中最高和最低植株茎秆基部至谷穗根部的长度差;谷穗弯曲下垂且穗尖低于谷穗根部的作物,穗幅差为一束作物中最高和最低植株茎秆基部至穗尖的长度差。测量时,谷穗保持自然状态。

5.1.1.3秆含水率测定方法

a)用烘干法测量,样品按五点法割取,每点取一个不少于50g的小样,称重并做好标记;b)可用便携水分测定仪检测;

c)其他项目检测方法按GB/T8097—2008中7.5.11的规定进行取样。5.1.1.4作物草谷比

按GB/T8097—2008中7.8的有关规定进行。5.1.2一般要求

5.1.2.1试验条件按3.3要求检查,条件具备方可进行试验。试验挡位应选择常用作业挡,在满足额定喂入量的条件下,至少进行3个挡位或3个不同作业速度(无级变速机型)的测试行程。5.1.2.2为保证工况稳定,将试验地块分为预备区,测区和缓冲区。半喂入和割幅小于2m的全喂人联合收割机在预备区的正常作业应不少于20m,割幅大于2m的全喂入联合收割机在预备区的正常作业应不少于50m。全喂人联合收割机测区长度为25m,半喂人联合收割机测区长度为15m。划测区时,需在测区内等间隔取3点作为测量基准点。5.1.2.3样机在试验开始前,允许按照使用说明书的规定进行调整和保养,达到正常状态后进行测试。试验过程中,不允许再对样机进行调整。5.1.2.4测试时,样机应保持满割幅作业。每个测试行程的作业速度和割高度应保持基本一致。5.1.2.5接样和样品处理按GB/T8097—2008中7.5和7.6的规定进行。要求完整接取每个行程的出粮口及各排草、排杂口排出物后分别称重记录。每个行程从出粮口排出物中取3个不少于1000cm(或1000g)的小样,用于检测脱粒质量。每个行程在3个测量基准点,按GB/T8097—2008中附录B的规定进行割台损失测定。

5.1.3作业性能测定

5.1.3.1每个行程分别测量作业速度,同时按5.1.2.5的要求进行接样、取样和样品处理,计算每个行程的喂入量、测区内平均产量、草谷比、含杂率、破碎率、千粒质量、割台损失率、脱粒机体损失率、总损失率等指标。

5.1.3.2作业速度按式(1)计算:V=3.6×

式中:

V一作业速度,单位为千米每小时(km/h);L—测定区长度,单位为米(m);T—通过测定区的时间,单位为秒(s)。5.1.3.3喂入量按式(2)计算:

NY/T2090—2011

式中:

Q喂入量,单位为千克每秒(kg/s);W.

一通过测定区时接取的籽粒、茎秆和清选排出物的总质量,单位为千克(kg)。5.1.3.4含杂率按式(3)计算:

式中:

含杂率,单位为百分率(%);

W=×100

出粮口取小样中杂质质量,单位为克(g);出粮口取小样质量,单位为克(g)。5.1.3.5破碎率按式(4)计算:

式中:

破碎率,单位为百分率(%);

Wex100

出粮口取小样中破碎籽粒质量,单位为克(g);出粮口取小样籽粒质量,单位为克(g)。5.1.3.6

脱粒机体损失率按式(5)~式(9)计算:S,=Su1S,+S

W×100

Wi×100

Wa×100

W=W.(1-Z.)+W.+W,+W.+Wg

式中:

脱粒机体损失率,单位为百分率(%);未脱净损失率,单位为百分率(%);分离损失率,单位为百分率(%);清选损失率,单位为百分率(%);出粮口籽粒质量,单位为克(g);未脱净损失籽粒质量,单位为克(g);分离损失籽粒质量,单位为克(g);清选损失籽粒质量,单位为克(g);割台损失籽粒质量,单位为克(g);接样区内所接籽粒总重,单位为克(g)。割台损失率按式(10)计算:

式中:

Ss=We(BXL)

平均实际割幅,单位为米(m);X100

(5)

S—割台损失率,单位为百分率(%);W—割台每平方米实际损失量,单位为克(g)。5.1.3.8总损失率按式(11)计算:2s-s+s

式中:

>s—联合收割机总损失率,单位为百分率(%);S一脱粒机体损失率,单位为百分率(%);Sg——割台损失率,单位为百分率(%)。5.1.3.9草谷比按式(12)计算:

式中:

R-—测区草谷比;

R-Wa+w.xz.

接样区内所接分离及清选排出物质量,单位为千克(kg)。5.1.3.10测区内平均产量按式(13)计算:10w

式中:

0—测区内平均产量,单位为千克每公项(kg/hm2)。5.2安全性检查

按4.2的规定进行。

5.3整机装配与外观质量

5.3.1起动性能(悬挂式免做)

NY/T2090—2011

((12)

(13)

起动试验在常温条件下进行,测定3次,分别记录起动成功的次数和时间。每两次起动之间至少要间隔2min。

5.3.2密封性

按JB/T5117—2006中6.8的规定进行检查。5.3.3运转性能

按照表4中的空运转性能进行检查。5.3.4焊接质量

检查焊接件有无烧穿、漏焊、脱焊和气孔、咬肉、夹渣等焊缝缺陷。5.3.5整机外观

检查整机外观有无磕碰、划伤和锈蚀,有无错装、漏装现象。5.3.6涂漆质量检查

符合下列全部要求,涂漆质量检查为合格。5.3.6.1漆膜外观质量

按JB/T5117—2006中5.2.9的规定进行检查。5.3.6.2漆膜附着力

在影响外观的主要覆盖件上确定3个测量点位,方法按JB/T9832.2的规定进行。5.3.6.3漆膜厚度

在影响外观的主要覆盖件上分3组测量,每组测5点,计算平均值。9

NY/T2090—2011

5.3.7液压系统

5.3.7.1察看各路油管的固定是否牢靠,供油管路连接是否止确,油管表面是否有扭转、压扁和破损现象,开机后检查各路油管有无明显振动。5.3.7.2液压系统管路在额定工作压力的1.5倍下,保持压力2min,检查管路是否漏油。5.3.8同一回路带轮轮槽对称中心面位置度测定时,以其中一个带(链)轮的中心平面为基准,检测另一个传动带(链)轮的中心平面相对基准平面的位置度,计算位置度相对于带(链)轮中心距的百分比。5.3.9履带

检查左右履带与联合收割机纵向中心线是否平行,驱动轮与履带导轨是否有顶齿及脱轨现象。5.3.10标牌及号牌座检查

5.3.10.1检查样机在易见部位是否安装了字迹清楚牢固可靠的固定式标牌,其内容至少包括产品型号、名称、商标、整机质量、喂入量、发动机功率、产品出厂编号、产品制造日期及制造单位名称。5.3.10.2号牌座按GB16151.12—2008中3.21的规定检查。5.4制动性能试验(悬挂式免做)5.4.1行车制动性能

自走轮式联合收割机按GB/T14248—2008中5.1.1的规定进行最高车速冷态紧急行车制动试验。最高车速大于20km/h的机型,制动初速度为20km/h。冷态行车制动减速度及制动稳定性应符合JB/T5117—2006中3.7的规定。5.4.2停车制动性能

依照JB/T5117—2006中3.8的要求,按GB/T14248-—2008中6.1的规定进行。5.5通过性能试验(悬挂式免做)最小离地间隙及履带接地压力检测,全喂人联合收割机按JB/T5117—2006中4.3、6.3.1的规定进行,半喂人联合收割机按GB/T20790-—2006中4.4、6.3.1的规定进行。5.6噪声测定(悬挂式免做)

按JB/T6268的规定进行。

5.7操纵方便性检查

按4.4的要求逐项检查。

5.7.1割台升降、静沉降性能试验按JB/T5117-2006中5.3.1.1的规定进行。5.7.2割台两端离地间隙差

按JB/T5117—2006中5.3.1.1的规定进行。5.8主要零部件检测

主要零部件检测依据生产图纸或相关标准进行,使用企业提供的量检具应在计量合格有效期内。检验样品从工厂零部件仓库的合格品区随机抽取,每种零部件抽取3件,抽样基数不少于5件。抽取的零部件主要包括脱粒滚筒、风扇、带轮、切割器总成和凹板筛等。5.8.1脱粒滚筒

按4.8.1的规定进行。

5.8.2风扇、带轮

按4.8.2的规定进行。

5.8.3切割器总成

切割器间隙按4.8.3的规定进行。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。