GJB 1483-1992

基本信息

标准号: GJB 1483-1992

中文名称:超高强度钢板材表面裂纹断裂韧度KIe试验方法

标准类别:其他行业标准

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1833KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GJB 1483-1992 超高强度钢板材表面裂纹断裂韧度KIe试验方法

GJB1483-1992

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家军用标准

GJB1483-92

超高强度钢板材表面裂纹

断裂韧度Kle试验方法

Standard test method for surface-crack fracturetoughnessKreofextra-highstrcngthsteclplates1992—10—28发布

国防科学技术工业委员会

19930601实施

1范围

中华人民共和国国家军用标准

超高强度钢板材表面裂纹

断裂韧度Kle试验方法

Standard testmethod for surface-crackfracturetoughnessKr.of extra-high strength steel piates1.1主题内容

GJB1483-92

本标准规定了超高强度钢板材表面裂纹试样的制备,用条件载荷P。和有效条件确定表面裂纹断裂韧度K值的方法,

1.2适用范围

本标准适用于厚度为2.5~10mm的超高强度钢板材,在室温和大气环境条件下用半椭圆表面裂纹矩形截面拉伸试样,测定表面裂纹断裂韧度Kt。2引用文件

GB228-87

金属拉力试验方法

GB +161-8+

GB7732-87

3定义

3.1术语

金属材料平面应变断裂韧度K试验方法金属板材表面裂纹断裂韧度K试验方法3.1.1应力强度因子(K,)stressintensityfactor在线弹性介质中,I型理想裂纹承载时,裂纹前缘附近区域应力场强度的度量(见GB7732第2.2.1条)。

3.1.2条件载荷(P。)conditionalload裂纹发生规定启裂量所对应的载荷。3.1.3表面裂纹条件断裂韧度(Ko)suface-crackconditionalfracturetoughness用条件载荷P。计算的应力强度因子K,值见GB7732第2.2.2条。3.1.4表面裂纹断裂韧度(K)suface-crackfracturetoughness表面裂纹试样承受连续缓慢增加的拉伸载荷,裂纹前缘处于平面应变状态下,半椭圆表面裂纹最深处,出现规定启裂量时的应力强度因子K,值(见GB7732第2.2.3条)。3.1.5剩余强度(a,)rasidualstrength最大拉伸载荷与包含裂纹面的试样横截面面积之比。国防科学技术工业委员会1992-10一28发布199306-01实施

(a)crackdepth

3.1.6裂纹深度

GJB1483—92

表面裂纹前缘最深点到试样裂纹表面的距离。裂纹长度(2c)cracklength

表面裂纹前缘与试样表面相交的两点间的距离(见GB7732第2.2.7条)。3.2符号

试样厚度、mm

试样宽度,mm;

试样有效长度,mm;

弯曲加载跨距,mm;

裂纹深度(包括加工裂纹源深度和疲劳预制裂纹深度),mm;加工裂纹源深度,mm;

裂纹真实扩展量,mm;

裂纹长度,mm;

加工裂纹源长度,mm;

表面裂纹中心处的裂纹嘴张开位移,mm;裂纹几何形状因子;

拉伸载荷,N;bZxz.net

条件载荷,N;

突进载荷,N;

最大拉伸载荷N;

q·Prmin

疲劳预制裂纹时循环载荷的最大值,N;疲劳预制裂纹时循环载荷的最小值,N;名义条件应力,MPa;

规定残余伸长率为0.2%时的应力,MPa;剩余强度

1型应力强度因子,MPaVm;

表面裂纹条件断裂韧度,MPaVm;W.Kie

一般要求

表面裂纹断裂韧度,MPaVm。

本章无条文。

5详细要求

试验设备

5.1.1疲劳预制裂纹设备

5.1.1.1可以采用能进行三点弯曲疲劳加载的各种型式的试验机,并配有显示疲劳最大、最小载荷及记录循环次数的系统。2

GJB1483-92

5.1.1.2疲劳预制裂纹的夹具应保证裂纹扩展对称,并保持裂纹平面与试样中心线垂直。5.1.2拉伸试验机

5.1.2.1可以采用能进行拉伸试验的各种型式的试验机,但必须满足GB228对试验机及测量工具的各项要求。试验机必须配备电测载荷、位移的自动记录装置,记录精度应优于试验满量程的士1%。

5.1.2.2拉伸试验夹具可以根据试样形状和尺寸自行设计,但应使试样的中心线与拉伸加载中心线重合。

5.1.3引伸计

5.1.3.1引仲计应能准确测量表面裂纹嘴张开位移量。引伸计必须用最小刻度不大于0.001mm的引伸计标定器进行线性标定。标定程序为:将引伸计安装在引伸计标定器上,对引伸计工作量程内的10个等分点进行标定,重复3次,每次标定均应满足每个位移读数与最小二乘法拟合直线间的最大偏差不大于0.003mm。注;经确认能保证线性要求的引律计,可以在应用对仅在使用量程范圈内进行线性校核。5.1.3.2满足5.1.3.1条规定的各种类型的引伸计均可采用。本方法推荐针尖式微型引伸计(见GB7732第4.4.2条)和双悬臂梁夹式引伸计(见GB4161第4.2条)。5.2试样及制备

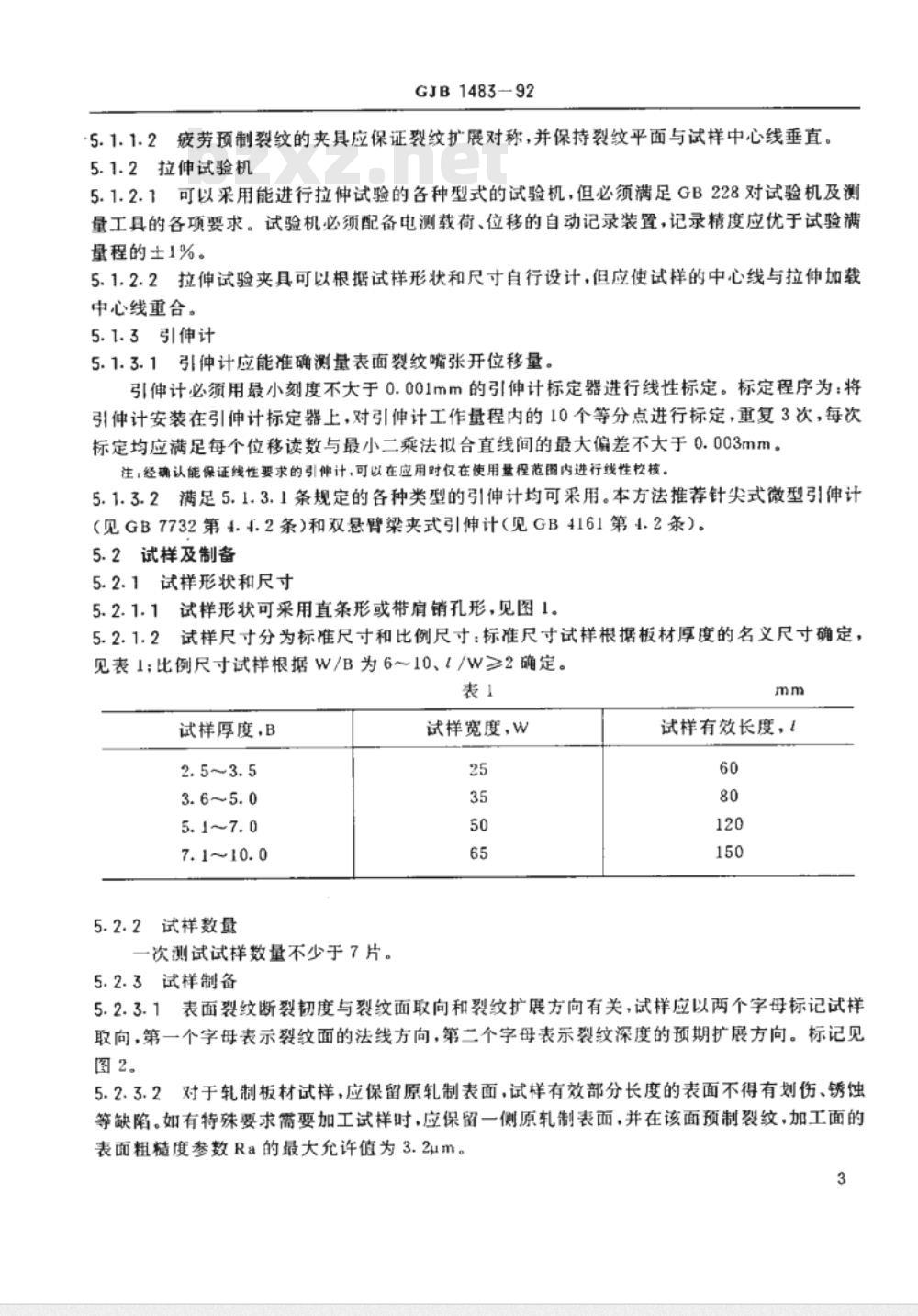

5.2.1试样形状和尺寸

5.2.1.1试样形状可采用直条形或带肩销孔形,见图1。5.2.1.2试样尺寸分为标准尺寸和比例尺寸:标准尺寸试样根据板材厚度的名义尺寸确定,见表1;比例尺寸试样根据W/B为6~10、/W≥2确定。表1

试样厚度,B

5.2.2试样数量

一次测试试样数量不少于7片。

5.2.3试样制备

试样宽度,W

试样有效长度,1

5.2.3.1表面裂纹断裂韧度与裂纹面取向和裂纹扩展方向有关,试样应以两个字母标记试样取向,第一个字母表示裂纹面的法线方向,第二个字母表示裂纹深度的预期扩展方向。标记见图2。

5.2.3.2对于轧制板材试样,应保留原轧制表面,试样有效部分长度的表面不得有划伤、锈蚀等缺陷。如有特殊要求需要加工试样时,应保留一侧原轧制表面,并在该面预制裂纹,加工面的表面粗糙度参数Ra的最大允许值为3.2um。3

GJB1483—92

(a)直条形试样

0.0014(

(b)带肩销孔形试样

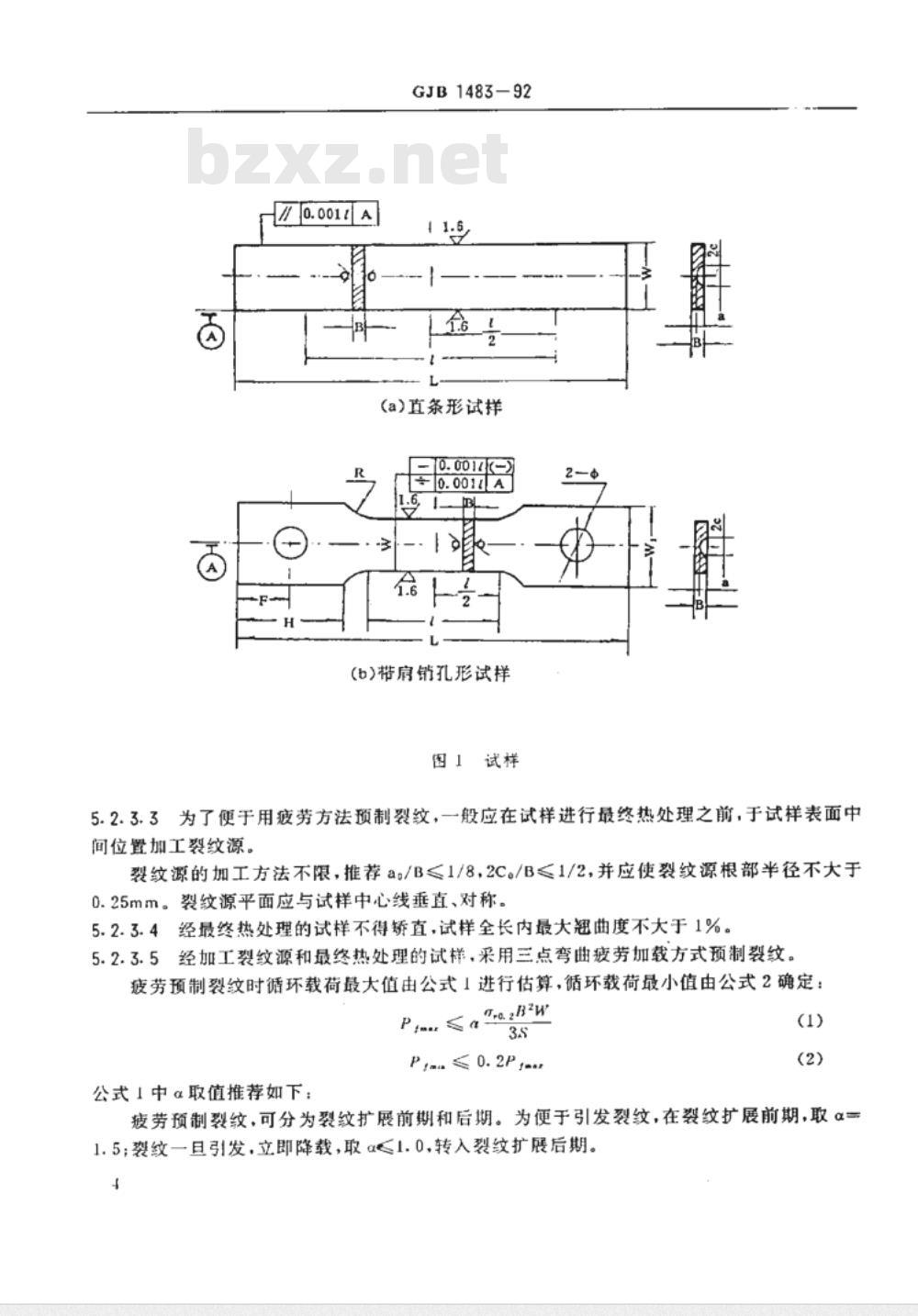

5.2.3.3为了便于用疲劳方法预制裂纹,一般应在试样进行最终热处理之前,于试样表面中间位置加工裂纹源。

裂纹源的加工方法不限,推荐as/B≤1/8,2C。/B≤1/2,并应使裂纹源根部半径不大于0.25mm。裂纹源平面应与试样中心线垂直、对称。5.2.3.4经最终热处理的试样不得矫直,试样全长内最大翘曲度不大于1%。5.2.3.5经加工裂纹源和最终热处理的试样,采用三点弯曲疲劳加载方式预制裂纹。疲劳预制裂纹时循环载荷最大值由公式1进行估算,循环载荷最小值由公式2确定:P α\ro. 2W

Pyaa≤0.2Py.r

公式1中α取值推荐如下:

疲劳预制裂纹,可分为裂纹扩展前期和后期。为便于引发裂纹,在裂纹扩展前期,取α一1.5:裂纹一且引发,立即降载,取α1.0、转入裂纹扩展后期。4

GJV1483-92

图2试样取向标记

L—长度方向(纵向);T—宽度方向(横向)S板厚方向

5.2.3.6裂纹深度a可通过观测裂纹长度2C,再由公式3进行估算:3

在疫劳预制裂纹前缘各点的法平面上,疲劳预制裂纹及其加工裂纹源应位于裂纹前缘为顶点的30°角楔形内,见图3。

(最大)

加工裂纹源

疫劳预制裂纹

加工裂纹源及疲劳预制裂纹的包遗形状5

GJB148392

5.2.3.7疲劳预制裂纹扩展量应大于0.25B或1.0mm(取其小者)。5.2.3.8疲劳预制裂纹后,a/B和a/C应在0.45~0.55范围内,并且W/2C≥3。5.3试验程序

5.3.1试样尺寸测量

5.3.1.1在靠近试样裂纹部位的宽度方向的两边各测量一次厚度,测量精度为0.02mm,取其算术平均值为试样厚度。

5.3.1.2在靠近试样裂纹部位测量宽度,测量精度为0.05mm。5.3.2断裂试验

5.3.2.1试验机拉伸速度为0.5~2.0mm/min。5.3.2.2在试样上装卡引伸计,见附录B(参考件)。5.3.2.3试样上装卡引伸计后,应在约0.30e.:应力下加载、卸载1~2次,自动记录载荷与裂纹嘴张开位移曲线(P一V曲线)。调整记录装置的放大倍数,使曲线线性部分的斜率在1~3范围内,并使P一V曲线至少占据记录纸幅面的1/3。5.3.2.4对试样连续加载至断裂,同时记录P--V曲线和试样所承受的最大载荷。5.3.3裂纹尺寸测量

试样断裂后,在工具显微镜下测量裂纹深度a和裂纹长度2C,测量精度为0.01mm。5.4试验结果的处理

5.4.1合格试样的判定

5.4.1.1试样断裂后,有下列情况之一为不台格试样;其余为合格试样。a,裂纹表面明显不对称、不具备半椭圆形特征或裂纹前缘明显不光滑;b,不满足5.2.3.7条的要求;

c.不满足5.2.3.8条的要求;

d.半椭圆裂纹短轴与试样截面对称轴间的偏差大于0.02W;e:裂纹面与试样横截面的偏斜大于10°;f.P-V曲线上约0.2~0.6P点间的近似线性段出现大于2%的非线性偏差。5.4.1.2一次合格试样不少于5片。5.4.2条件载荷的确定

5.4.2.1在记录的P-V曲线上(示例见图4曲线1),沿约0.2~0.6Pm点间的近似线性段作直线0A,与零载荷的坐标横轴相交于0点,通过该点作斜率较0A降低15%的割线0D与曲线相交于F点,其相应载荷记为P:5。5.4.2.2一般情况下,取P。=Pis。若Ps以前,曲线上存在不小于Ps的P,或Pmx,则取P。P(或Pm),示例见图1曲线1或。5.4.2.3对于未确认过斜率下降量的板材,必须按附录A(补充件)进行预备性试验。5.4.3表面裂纹条件断裂韧度K的计算由公式4、5、6计算条件断裂韧度K1o\:Ku=yayVra

au=Pu/(BW)

GJB1483--92

图4P-V曲线及P。的确定

y=0.959-0.31

≤ 0.55.0. 45%

(0.45≤元

5.4.4表面裂纹断裂韧度K的确定当K满足有效条件公式7、8、9时,Ko=Kle。K)2

a≥0.50(

(B-α)≥0.50(

注;1》计算K值时,a、B值应化成米单位。O

用本方法测定的K,值,反映了超高强度钢板材在线弹性平面应变状态下阻止表面裂纹启裂的能力,在本方法范围内它是与材料厚度基本无关的常数。5.4.5剩余强度的计算

剩余强度,由公式10计算:

剩余强度是裂纹尺寸和试样尺寸的函数,只有实际使用状态与试验状态一致时,该值才能7

使用。

5.4.6试验结果

GJB1483-92

当满足5.4.4条要求的试样数量大于等于合格试样数量的一半时,以K值作为试验结果;否则以作为试验结果。

每个K值和其它合格试样的K值以及α值应在试验记录表中记录,见附录C(参考件)。

5.5试验报告

试验报告至少应包括下列内容:a,材料名称、状态;

b.试样取向、试样几何尺寸、试样裂纹尺寸、疲劳预制裂纹规范;c.试验数据处理;

d.试验温度、相对湿度、拉伸速度;e.试验人员、校核人员及日期。8

GJB1483-92

附录A

P。取值预备性试验

(补充件)

为了获得确切反映表面裂纹启裂的P。取值,应进行本预备性试验。A1般程序

按5.2条要求制备合格试样12片,按5.3.2条要求先进行6片试样的P。载荷点拉伸加载停机试验,通过氧化着色或二次疲劳技术,对试样进行裂纹扩展留痕处理,拉断试样后,测量裂纹真实扩展量Aa,确定P。是否取Pp:当P。不能取值为Pl时,再进行另6片试样的Ps载荷点拉伸加载停机试验,通过Aa量的测量确定P。取Pis或P20。注P1o和P2a分别为P一V曲线上线性段斜率降妖10%和20%的割线与曲线交点相应的载荷。A2P。取P1的规定

6片试样的P载荷点停机试验中,若有至少4片试样的裂纹真实扩展量△a≥0.06a或0.20mm(取其小者),则取P。二P10;否则,应进行另6片试样的P1s载荷点停机试验。A3P。取值P5或P2的规定

6片试样的P载荷点停机试验中,若有至少4片试样的裂纹真实扩展量Aa≥0.06a或0.20mm(取其小者),则取P=P;否则.取P。=P2。A4P。取P.(或P,)的规定

在P1、P1s或Pz之前存在不小于该载荷点的Pm(或P,),则取P。一Pmx(或P,)。A5Aa的测量

A5.1裂纹真实扩展量.1a的测量起始位置为疲劳预制裂纹前缘。A5.2半椭圆表面裂纹对称轴线及其两侧各0.1C处的3个位置上测量的裂纹真实扩展量的平均值,作为Aa值,测量精度为0.01mm。9

GJB1483-92

附录B

引伸计安装

(参考件)

B1为了装卡针尖式微型引伸计,可以在疲劳预制裂纹中心线上,压制两个与裂纹面对称的三角锥形或圆锥形言孔,间距小于B或4mm(取其小者),孔深约0.3mm,试样表面上的孔径不大于0.5mm。引伸计的安装示例见图B1。B2为了装卡夹式引伸计,应在疲劳预制裂纹中心线上,采用微点焊法将刀口托片焊在裂纹面对称位置上,焊点间距小于B或4mm(取其小者)。引伸计装卡示例见图B2。引伸计

橡皮筋

针尖式微型引伸计安装示意图

引伸计

快干胶

微型焊点

刀口托片

夹式引伸计安装示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

GJB1483-92

超高强度钢板材表面裂纹

断裂韧度Kle试验方法

Standard test method for surface-crack fracturetoughnessKreofextra-highstrcngthsteclplates1992—10—28发布

国防科学技术工业委员会

19930601实施

1范围

中华人民共和国国家军用标准

超高强度钢板材表面裂纹

断裂韧度Kle试验方法

Standard testmethod for surface-crackfracturetoughnessKr.of extra-high strength steel piates1.1主题内容

GJB1483-92

本标准规定了超高强度钢板材表面裂纹试样的制备,用条件载荷P。和有效条件确定表面裂纹断裂韧度K值的方法,

1.2适用范围

本标准适用于厚度为2.5~10mm的超高强度钢板材,在室温和大气环境条件下用半椭圆表面裂纹矩形截面拉伸试样,测定表面裂纹断裂韧度Kt。2引用文件

GB228-87

金属拉力试验方法

GB +161-8+

GB7732-87

3定义

3.1术语

金属材料平面应变断裂韧度K试验方法金属板材表面裂纹断裂韧度K试验方法3.1.1应力强度因子(K,)stressintensityfactor在线弹性介质中,I型理想裂纹承载时,裂纹前缘附近区域应力场强度的度量(见GB7732第2.2.1条)。

3.1.2条件载荷(P。)conditionalload裂纹发生规定启裂量所对应的载荷。3.1.3表面裂纹条件断裂韧度(Ko)suface-crackconditionalfracturetoughness用条件载荷P。计算的应力强度因子K,值见GB7732第2.2.2条。3.1.4表面裂纹断裂韧度(K)suface-crackfracturetoughness表面裂纹试样承受连续缓慢增加的拉伸载荷,裂纹前缘处于平面应变状态下,半椭圆表面裂纹最深处,出现规定启裂量时的应力强度因子K,值(见GB7732第2.2.3条)。3.1.5剩余强度(a,)rasidualstrength最大拉伸载荷与包含裂纹面的试样横截面面积之比。国防科学技术工业委员会1992-10一28发布199306-01实施

(a)crackdepth

3.1.6裂纹深度

GJB1483—92

表面裂纹前缘最深点到试样裂纹表面的距离。裂纹长度(2c)cracklength

表面裂纹前缘与试样表面相交的两点间的距离(见GB7732第2.2.7条)。3.2符号

试样厚度、mm

试样宽度,mm;

试样有效长度,mm;

弯曲加载跨距,mm;

裂纹深度(包括加工裂纹源深度和疲劳预制裂纹深度),mm;加工裂纹源深度,mm;

裂纹真实扩展量,mm;

裂纹长度,mm;

加工裂纹源长度,mm;

表面裂纹中心处的裂纹嘴张开位移,mm;裂纹几何形状因子;

拉伸载荷,N;bZxz.net

条件载荷,N;

突进载荷,N;

最大拉伸载荷N;

q·Prmin

疲劳预制裂纹时循环载荷的最大值,N;疲劳预制裂纹时循环载荷的最小值,N;名义条件应力,MPa;

规定残余伸长率为0.2%时的应力,MPa;剩余强度

1型应力强度因子,MPaVm;

表面裂纹条件断裂韧度,MPaVm;W.Kie

一般要求

表面裂纹断裂韧度,MPaVm。

本章无条文。

5详细要求

试验设备

5.1.1疲劳预制裂纹设备

5.1.1.1可以采用能进行三点弯曲疲劳加载的各种型式的试验机,并配有显示疲劳最大、最小载荷及记录循环次数的系统。2

GJB1483-92

5.1.1.2疲劳预制裂纹的夹具应保证裂纹扩展对称,并保持裂纹平面与试样中心线垂直。5.1.2拉伸试验机

5.1.2.1可以采用能进行拉伸试验的各种型式的试验机,但必须满足GB228对试验机及测量工具的各项要求。试验机必须配备电测载荷、位移的自动记录装置,记录精度应优于试验满量程的士1%。

5.1.2.2拉伸试验夹具可以根据试样形状和尺寸自行设计,但应使试样的中心线与拉伸加载中心线重合。

5.1.3引伸计

5.1.3.1引仲计应能准确测量表面裂纹嘴张开位移量。引伸计必须用最小刻度不大于0.001mm的引伸计标定器进行线性标定。标定程序为:将引伸计安装在引伸计标定器上,对引伸计工作量程内的10个等分点进行标定,重复3次,每次标定均应满足每个位移读数与最小二乘法拟合直线间的最大偏差不大于0.003mm。注;经确认能保证线性要求的引律计,可以在应用对仅在使用量程范圈内进行线性校核。5.1.3.2满足5.1.3.1条规定的各种类型的引伸计均可采用。本方法推荐针尖式微型引伸计(见GB7732第4.4.2条)和双悬臂梁夹式引伸计(见GB4161第4.2条)。5.2试样及制备

5.2.1试样形状和尺寸

5.2.1.1试样形状可采用直条形或带肩销孔形,见图1。5.2.1.2试样尺寸分为标准尺寸和比例尺寸:标准尺寸试样根据板材厚度的名义尺寸确定,见表1;比例尺寸试样根据W/B为6~10、/W≥2确定。表1

试样厚度,B

5.2.2试样数量

一次测试试样数量不少于7片。

5.2.3试样制备

试样宽度,W

试样有效长度,1

5.2.3.1表面裂纹断裂韧度与裂纹面取向和裂纹扩展方向有关,试样应以两个字母标记试样取向,第一个字母表示裂纹面的法线方向,第二个字母表示裂纹深度的预期扩展方向。标记见图2。

5.2.3.2对于轧制板材试样,应保留原轧制表面,试样有效部分长度的表面不得有划伤、锈蚀等缺陷。如有特殊要求需要加工试样时,应保留一侧原轧制表面,并在该面预制裂纹,加工面的表面粗糙度参数Ra的最大允许值为3.2um。3

GJB1483—92

(a)直条形试样

0.0014(

(b)带肩销孔形试样

5.2.3.3为了便于用疲劳方法预制裂纹,一般应在试样进行最终热处理之前,于试样表面中间位置加工裂纹源。

裂纹源的加工方法不限,推荐as/B≤1/8,2C。/B≤1/2,并应使裂纹源根部半径不大于0.25mm。裂纹源平面应与试样中心线垂直、对称。5.2.3.4经最终热处理的试样不得矫直,试样全长内最大翘曲度不大于1%。5.2.3.5经加工裂纹源和最终热处理的试样,采用三点弯曲疲劳加载方式预制裂纹。疲劳预制裂纹时循环载荷最大值由公式1进行估算,循环载荷最小值由公式2确定:P α\ro. 2W

Pyaa≤0.2Py.r

公式1中α取值推荐如下:

疲劳预制裂纹,可分为裂纹扩展前期和后期。为便于引发裂纹,在裂纹扩展前期,取α一1.5:裂纹一且引发,立即降载,取α1.0、转入裂纹扩展后期。4

GJV1483-92

图2试样取向标记

L—长度方向(纵向);T—宽度方向(横向)S板厚方向

5.2.3.6裂纹深度a可通过观测裂纹长度2C,再由公式3进行估算:3

在疫劳预制裂纹前缘各点的法平面上,疲劳预制裂纹及其加工裂纹源应位于裂纹前缘为顶点的30°角楔形内,见图3。

(最大)

加工裂纹源

疫劳预制裂纹

加工裂纹源及疲劳预制裂纹的包遗形状5

GJB148392

5.2.3.7疲劳预制裂纹扩展量应大于0.25B或1.0mm(取其小者)。5.2.3.8疲劳预制裂纹后,a/B和a/C应在0.45~0.55范围内,并且W/2C≥3。5.3试验程序

5.3.1试样尺寸测量

5.3.1.1在靠近试样裂纹部位的宽度方向的两边各测量一次厚度,测量精度为0.02mm,取其算术平均值为试样厚度。

5.3.1.2在靠近试样裂纹部位测量宽度,测量精度为0.05mm。5.3.2断裂试验

5.3.2.1试验机拉伸速度为0.5~2.0mm/min。5.3.2.2在试样上装卡引伸计,见附录B(参考件)。5.3.2.3试样上装卡引伸计后,应在约0.30e.:应力下加载、卸载1~2次,自动记录载荷与裂纹嘴张开位移曲线(P一V曲线)。调整记录装置的放大倍数,使曲线线性部分的斜率在1~3范围内,并使P一V曲线至少占据记录纸幅面的1/3。5.3.2.4对试样连续加载至断裂,同时记录P--V曲线和试样所承受的最大载荷。5.3.3裂纹尺寸测量

试样断裂后,在工具显微镜下测量裂纹深度a和裂纹长度2C,测量精度为0.01mm。5.4试验结果的处理

5.4.1合格试样的判定

5.4.1.1试样断裂后,有下列情况之一为不台格试样;其余为合格试样。a,裂纹表面明显不对称、不具备半椭圆形特征或裂纹前缘明显不光滑;b,不满足5.2.3.7条的要求;

c.不满足5.2.3.8条的要求;

d.半椭圆裂纹短轴与试样截面对称轴间的偏差大于0.02W;e:裂纹面与试样横截面的偏斜大于10°;f.P-V曲线上约0.2~0.6P点间的近似线性段出现大于2%的非线性偏差。5.4.1.2一次合格试样不少于5片。5.4.2条件载荷的确定

5.4.2.1在记录的P-V曲线上(示例见图4曲线1),沿约0.2~0.6Pm点间的近似线性段作直线0A,与零载荷的坐标横轴相交于0点,通过该点作斜率较0A降低15%的割线0D与曲线相交于F点,其相应载荷记为P:5。5.4.2.2一般情况下,取P。=Pis。若Ps以前,曲线上存在不小于Ps的P,或Pmx,则取P。P(或Pm),示例见图1曲线1或。5.4.2.3对于未确认过斜率下降量的板材,必须按附录A(补充件)进行预备性试验。5.4.3表面裂纹条件断裂韧度K的计算由公式4、5、6计算条件断裂韧度K1o\:Ku=yayVra

au=Pu/(BW)

GJB1483--92

图4P-V曲线及P。的确定

y=0.959-0.31

≤ 0.55.0. 45%

(0.45≤元

5.4.4表面裂纹断裂韧度K的确定当K满足有效条件公式7、8、9时,Ko=Kle。K)2

a≥0.50(

(B-α)≥0.50(

注;1》计算K值时,a、B值应化成米单位。O

用本方法测定的K,值,反映了超高强度钢板材在线弹性平面应变状态下阻止表面裂纹启裂的能力,在本方法范围内它是与材料厚度基本无关的常数。5.4.5剩余强度的计算

剩余强度,由公式10计算:

剩余强度是裂纹尺寸和试样尺寸的函数,只有实际使用状态与试验状态一致时,该值才能7

使用。

5.4.6试验结果

GJB1483-92

当满足5.4.4条要求的试样数量大于等于合格试样数量的一半时,以K值作为试验结果;否则以作为试验结果。

每个K值和其它合格试样的K值以及α值应在试验记录表中记录,见附录C(参考件)。

5.5试验报告

试验报告至少应包括下列内容:a,材料名称、状态;

b.试样取向、试样几何尺寸、试样裂纹尺寸、疲劳预制裂纹规范;c.试验数据处理;

d.试验温度、相对湿度、拉伸速度;e.试验人员、校核人员及日期。8

GJB1483-92

附录A

P。取值预备性试验

(补充件)

为了获得确切反映表面裂纹启裂的P。取值,应进行本预备性试验。A1般程序

按5.2条要求制备合格试样12片,按5.3.2条要求先进行6片试样的P。载荷点拉伸加载停机试验,通过氧化着色或二次疲劳技术,对试样进行裂纹扩展留痕处理,拉断试样后,测量裂纹真实扩展量Aa,确定P。是否取Pp:当P。不能取值为Pl时,再进行另6片试样的Ps载荷点拉伸加载停机试验,通过Aa量的测量确定P。取Pis或P20。注P1o和P2a分别为P一V曲线上线性段斜率降妖10%和20%的割线与曲线交点相应的载荷。A2P。取P1的规定

6片试样的P载荷点停机试验中,若有至少4片试样的裂纹真实扩展量△a≥0.06a或0.20mm(取其小者),则取P。二P10;否则,应进行另6片试样的P1s载荷点停机试验。A3P。取值P5或P2的规定

6片试样的P载荷点停机试验中,若有至少4片试样的裂纹真实扩展量Aa≥0.06a或0.20mm(取其小者),则取P=P;否则.取P。=P2。A4P。取P.(或P,)的规定

在P1、P1s或Pz之前存在不小于该载荷点的Pm(或P,),则取P。一Pmx(或P,)。A5Aa的测量

A5.1裂纹真实扩展量.1a的测量起始位置为疲劳预制裂纹前缘。A5.2半椭圆表面裂纹对称轴线及其两侧各0.1C处的3个位置上测量的裂纹真实扩展量的平均值,作为Aa值,测量精度为0.01mm。9

GJB1483-92

附录B

引伸计安装

(参考件)

B1为了装卡针尖式微型引伸计,可以在疲劳预制裂纹中心线上,压制两个与裂纹面对称的三角锥形或圆锥形言孔,间距小于B或4mm(取其小者),孔深约0.3mm,试样表面上的孔径不大于0.5mm。引伸计的安装示例见图B1。B2为了装卡夹式引伸计,应在疲劳预制裂纹中心线上,采用微点焊法将刀口托片焊在裂纹面对称位置上,焊点间距小于B或4mm(取其小者)。引伸计装卡示例见图B2。引伸计

橡皮筋

针尖式微型引伸计安装示意图

引伸计

快干胶

微型焊点

刀口托片

夹式引伸计安装示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。