NY/T 409-2013

基本信息

标准号: NY/T 409-2013

中文名称:天然橡胶初加工机械通用技术条件

标准类别:农业行业标准(NY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:566KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NY/T 409-2013 天然橡胶初加工机械通用技术条件

NY/T409-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 65.060.01

中华人民共和国农业行业标准

NY/T 409—2013

代替 NY/T409--2000

天然橡胶初加工机械通用技术条件General technic requirements for machinery for primaryprocessing of matural rubber2013-05-20发布

2013-08-01实施

中华人民共和国农业部发布

本标准按照GB/T1.1—2009给出的规则起草。本标准代替VY/T4U9—2000《天然橡胶初加工机械通用技术条件》。本标准与NY/T409一2000相比·主要变化如下:NY/T409—2013

一删除了部分术语和定义,引用了NY/T1036标难(见2000年版的3.1~3.12);一将使用可靠性名称修改为i用度并修改了其定义(见3.1.2000年版的3.13);一增加了对生产率、能源消耗量等指标的要求(见5.1.3);修订了铸锻件质量要求(见5.42000年版的5.3);修订了加下质量要求(见5.6.2000年版的5.5);一修订了装配质量(见5.7,2000年版的5.6);增加了电气装置要求(见5.8);一修订了安全防护(见5.9,2000年版的5.7);一·-增加了生产率、能源消耗最、尺寸公差、形位公差、硬度等指标的试验方法(见6.3):-增加了运输和贮存要求(见8.3、8.4);修订了检验规则(见7,2000年版的7);删除了附录A(资料性附录)(见2000年版的附录A)。本标准由中华人民共和国农业部提山。本标准由农业部热带作物及制品标准化技术委员会归口。本标雄起草单位:中国热带农业科学院农业机械研究所。本标准上要起草人:正金丽、邓怡国、李明、陈进平刘智强。本标准所代替标准的历次版本发布情说为:-GB8091—1987、NY38—1987、NY/T409—2000.I

1范围

天然橡胶初加工机械通用技术条件NY/T 409—2013

本标准规定了天然橡胶初加工机械的术语和定义、产品型号的编制方法、技术要求,试验方法、检验规则、标,志、包装,运输和贮存等通用技术要求,本标准适月丁以鲜乳胶或杂胶为原料加工成标准胶、烟片胶和其他胶片的天然橡胶初加工机械。本标准不适用于浓缩胶乳分离机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A,B,C、D、E、F,G、H、K、N、T标尺

GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T984堆焊焊条

GB/T985.1焊、焊条电孤焊,气体保护焊和商能束焊的推荐坡口GB/T985.2理孤焊的推荐坡口

GB/T1031品几何技术规范(CPS)表面结构轮廓法表面粗糙度参数及其数值3传动用短节距精密滚子链,套筒链、附件和链轮GE/T 1243

GB/T1804—2000一般公差术注公差的线性和角度尺寸的公差CB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定CB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 3177

光滑T件尺寸的检验

GB/T 3768

GB/T 4140

声学声乐法测定噪声源声功率级反射面上方采用包络测量表面的简易法输送用平顶链和链轮

碳钢焊条

GB/T 5117

GB/T 5118

GB 5226. 1

GB/T 5269

GB/T 5667

GB/T 6388

GB/T 6414

GB/T 7935

低合金钢焊条

机械安全机械电气设备:第1部分:通用技术条件传动与输送用双节距精密滚子链、附件和链轮2008农业机械生产试验方法

运输包装收发货标志

铸件寸公差与机械加丁余量

液压元件通用技术条件

GB/I 8196

机械安全防护装置固舞式种活动式防形装置设计与制造一股要求GB/T 9239.1

机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T 10610

GB/T 10089

产品儿何技术规范(GIPS)表而结构轮廊法评定表面结构的规则和方法圆柱蜗杆、蜗轮精度

GB/T10095.1渐升线网柱齿轮精度第1部分:轮齿同谢齿面偏差的定义和允许值GB/T 10095. 2

渐开线阅杜齿轮精度第2部分:径向综合偏差与径向跳动的定义和充许俏NY/T4092013

GB/T13306标牌

GI/T 13924

GB/T 14957

渐开线阅柱齿轮精度检验细则

熔化焊眉钢丝

JB/T9832.2农林拖拉机及机其漆膜附着性能测定方法压切法

JB/T5994装配通技术要求

3天然橡胶初加下机械产品质量分等NY/T 408

VY/T1036热带作物机械术语

3术语和定义

NY/T1036一2006界定的以及下列术和定义适用于本文件。3.1

可用度(使用有效度)

availability

在规定条件下及规定时间内,产品能工作时间对能工作时间与不能工作时问之和的比。注:改(B/156672008,定义2.12。4产品型号的编制方法

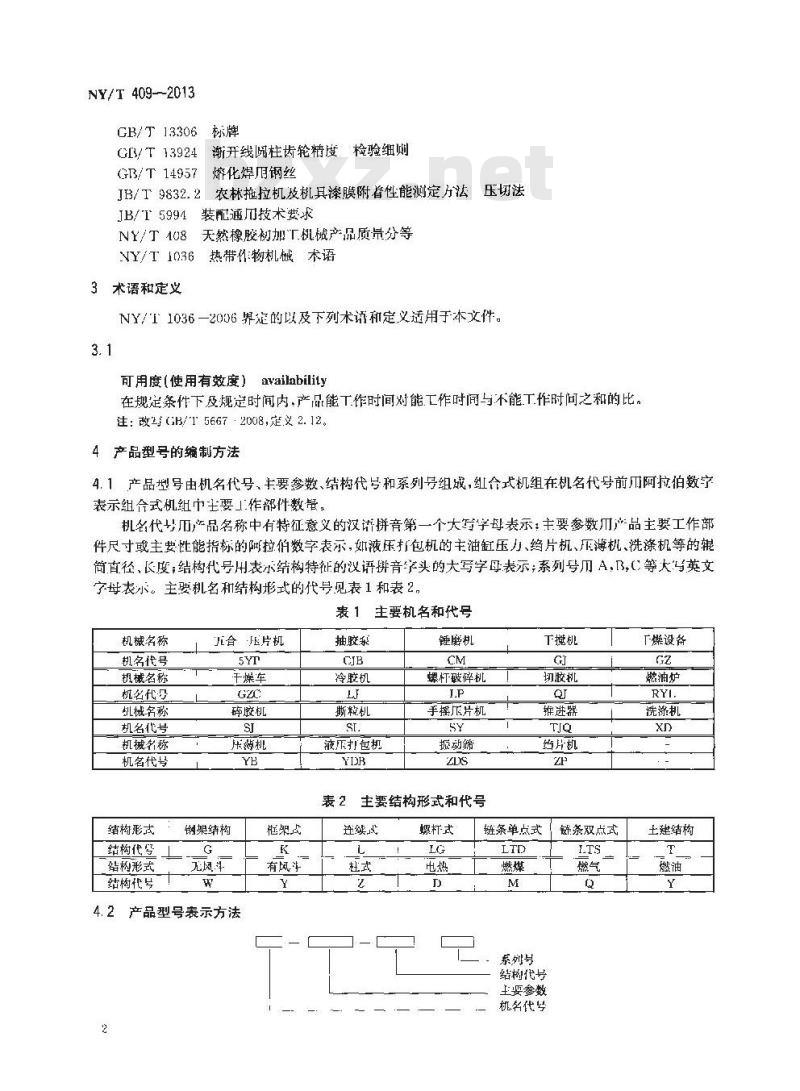

4.1产品型号由机名代号、主要参数、结构代号和系列号组成,红合式机组在机名代号前用阿拉伯数字表示组合式机组中主要工作部件数量。机名代少用产品名称中有特征意义的汉讲拼音第一个大写字母表示,主要参数川产品主要工作部件尺寸或主要性能指标的阿拉伯数字表示,如液压打包机的主油缸压力、片机、压薄机、洗涤机等的辑简直径、长度,结构代号用表示结构特征的汉语拼音字头的大写学母表示,系列号A,B,等大写英文字母表示。主要机名和结构形式的代号见表1和表2,表1主要机名和代号

机械名称

机名代号

机械名称

机名代母

机械名称

机名代号

机械名称

机名代号

结构形式

结构代号

结形式

结构代号

五合正片机

干燥车

醇胶机

压薄机

钢架结构

无风斗

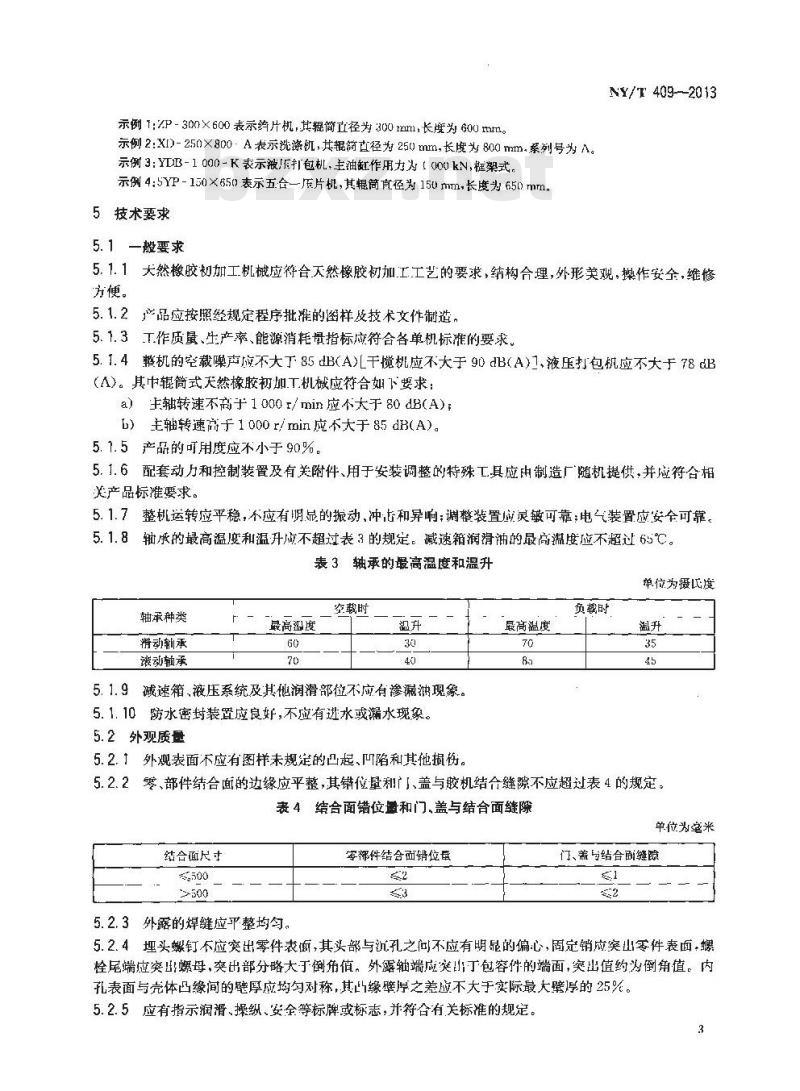

4.2产品型号表示方法

有风牛

抽胶乐

冷胶机

斯粘机

液斥打包机

锤磨机

螺杆破碎机

手摇示片机

振动筛

表2主要结构形式和代号

螺杆式

T搅机

切胶机

推进器

结片机

链条单点式

系列号

结树代号

王要参数

机名代号

链条双点式

燥设备

燃油炉

洗涤机

土建结构

示例1:zP-300×600表示约片机,其辑简立径为3001mm,长度为600m。示例2:Xl)-250×800:A表示洗涤机,其辑简立径为25mm,长度为80gmm,系列号为A。示例3:YLB-1000-K表示液/后打包机,主油缸作用力为【000kN,框架式,示例4:5YP-150×650表示五合一压片机,其辊简真径为150mm,长度为650mm,5技术要求

5.1一般要求

NY/T 409--2013

5.1.1大然橡胶初加工机械应符合天然像胶初加.工工艺的要求,结构合理,外形美观,操作安全,维修方便。

5.1.2产品应按照经规定程序批准的图样及技术文件制造,5.1.3T作质量、生产率、能源消耗量指标应符合各单机标准的要求5.1.4机的空载噪声应不大丁85dB(A儿干搅机应不大于90dB(A)1、液压打包机应不大于78dB(A)。其中辊筒式天然橡胶初加T机械应符合如下要求:a)轴转速不高于1000z/min应不大于80dB(A);b)主轴转速高于1000r/min应不大于85dH(A)。5.1.5产品的可用度应不小于90%。5.1.6配套动力和控制装置及有关附件、用于安装调整的特殊工具应由制造厂随机提供,并应符合相关产品标准要求。

5.1.7整机运转应平稳,不应有明显的振动,冲和异响;谢整装置应灵敏可靠;电气装置应安全可靠。5.1.8轴承的最高温度和温升成不超过表3的规定。减速箱润滑油的最高温度应不超过65℃。表3轴承的最高温度和温升

单位为摄民度

轴承种类

滑动翰承

滚动轴承

最高度

空载时

5.1.9减速箱,液压系统及其他润滑部位不应有渗漏油现象。5.1.10防水密封装置应良好,不应有进水或漏水现象。5.2外观质量

5.2.1外观表面不应有图样未规定的凸起、凹陷和其他损伤。晟高温度

负载时

5.2.2零、部件结合面的边缘应平整,其错位量和门、盖与胶机结合缝隙不应超过表4的规定。表4结合面错位量和门、盖与结合面缝隙单位为毫米

结合面尺寸

5.2.3外露的焊缝应乎整均匀。

零部件结合面销位量

门、盖与结合面缝髋

5.2.4埋头螺钉不应突出零件表面,其头部与沉孔之问不应有明显的偏心,周定销应突山零件表面.螺栓尾端应突出螺母,突出部分略大于倒角值。外露轴端应龚山丁包容件的端面,突出值约为倒角值。内孔表面与壳体凸缘间的厚应均勾对称,其凸缘厚之差应不大于实际最大壁厚的25%。5.2.5应有指示润滑、操纵、安全等标牌或标志,并符合有关标准的规定。3

NY/T409—-2013

5.2.6金属手轮轮缘和燥纵于柄应进行防锈处理,要求表面光究,5.2.7电器线路及软线管应排列整齐,不应有伤痕和压扁等缺陷。5.3涂漆质量

5.3.1表面漆层应色泽均匀、平整光,不应有露底、严重的流痕和麻点。明显的起泡、起皱应不多于3处。不加工的铸件表面应涂紡锈底漆。5.3.2漆层的漆膜附着力应符合IB/T9832.2中2级3处的要求。5.4铸锻件质量

5.4.1铸、锻件材料应符合各单机标准的要求。5.4.2铸件的表面应平整,不应有飞边、毛刺、浇口胃,表面上的型砂和黏结物应清理干净。贮水或贮油的铸件不应有漏水或漏油现象。5.4.3铸件不应有裂纹。铸件工作表面和主要受力面上不充许存在缩松、夹渣、冷隔、缩孔、气孔和黏砂以及其他降低铸件结构强度或影响切划削加工的铸造缺陷。对修补后不影响使用质量和外观的铸造缺陷,充许按有关标准修补

5.4.4铸件尺寸公差与机械加七余量应符合GB/T6414的规定。5.4.5铸造的泵件、阖体和缸筒不应有气孔、缩孔和砂眼等降低耐压强度的铸造缺陷,在规定的压力下试验,不应有漏油、漏水或漏气现象。5.4.6锻件不应有裂纹、夹层、折叠、锻伤、结疤、夹渣等缺陷,对低碳钢锻件的非重要部位的局部缺陷允许修补。

5.5焊接件

5.5.1焊接所用的焊条成符合(B/T5117和GB/T5118的规定,堆焊焊条应符合GB/T484的规定,焊丝应符合GB/T14957的规定。5.5.2焊接件的焊缝坡口形式和尺寸应符合 GB/T 985.1和GH/T985.2的规定。5.5.3焊接部件的外观表面不应有焊瘤、金属飞溅物和孤痕迹,边棱、尖角处应光滑。5.5.4焊接焊缝表面应品与匀的细鳞状,不应有裂纹(包括母材),夹渣,气孔,焊缝间断、弧坑。5.5.5常压容器焊接完成后,应按有美规定进行盛水试验或焊缝煤洲渗漏试验。5.5.6零件焊接后的热处理应按图样或工艺义件规定进行,5.6加工质量

5.6.1加.L后的零件应符合图样和有关标准的要求,5.6.2零件应按工序检查验收,在前道T序检验合格后,方转人下道工序制作。5.6.3零件已加工表面上,不应有锈蚀,毛刺、碰伤划痕等降低零件强度、寿命及影响外观的缺陷。5.6.4热处理后的零件不应有裂纹和影响强度、耐久性能的其他缺陷。热处理后的零件在精加工时不应有烧伤变形产生退火现象,硬度应符合相美关产品标谁的要求,5.6.5零件刻度部分的刻线、数字和标记应推确、均匀和清晰、5.6.6除有特殊要求外,机械抵工后的件不充许有尖棱、尖角和毛刺。5.6.7零件的末注公差值、倒角高度和倒圆半径,应符合CB/T1804一2000第5章的规定,并在图样等技术文件中按照G13/T1804--20300第6章的规定标注。5.6.8渐开线圆柱齿轮的精度等级应不低于GB/T10095.1、GB/T10095.2规定的9级要求.齿面相糙度应不低于GB/T1031的规定Ra6.3.齿面硬度应符合相关产品标准的要求。5.6.9传动用滚了链链轮应符合GB/T1243的规定,输送链链轮应符合GB/T4140.GB/T5269的规定。

NY/T409—2013

5.6.10与轴承相配的轴、孔公差带应符个相关产品的标推。与轴承的配合表面,轴颈、外壳孔、轴肩和外壳孔肩端面的表面粗糙度Ra值应不超过表5的规定。表5轴承的配合表面,轴颈、外壳孔、轴肩和外壳孔肩端面的表面粗糙度值单位为徽米

配合表面

5.7装配质整

外壳孔

轨肩和外壳孔肩端面

5.7.1应按图样要求进行装配。装配用零件、部件(包括外购件)应经检验合格,外购件,协作件应有合格证书。

5.7.2装配前应对各种零件清洗干净,不底有毛刺,切屑、油污、锈斑等脏物。各种零部件的装配应符合JB/T5994的有关规定。

5.7.3装配后,滑动、转动部位应运转灵活、平衡,无阻滞现象。5.7.4两V带轮轴线的平行度应不大于两轮中心距的1%,两带轮轮宽对面的偏移应不大于两轮中心距的0.5%。

5.7.5齿轮副侧隙和接触斑点应符合GB/T10095.1的规定,精度等级应不低丁9级;蜗杆蜗轮副的谢隙和接触斑点应符合GB/T10089的规定,精度等级应不低于8级。5.7.6液压系统的装配应符合GB/T7935的规定。5.7.7转速较高、转动惯量较大的部件应按相应品标准进行静平衡试验或动平衡,并符介GB/T9239.1的有关定。

5.8电气装置

5.8.1电气装置在正常使用时应安全可靠,即使出现可能的人为疏怨,也要确保对人员和周围环境的安全。应在产品使用说明书中说明电气装置的丁作原理、使用方法、保养及维修等,并附有电气原理图。5.8.2产品上的电动机、电热元件、开关电器、控制电器、熔断器、显示仪表及导线等电气元器件.应合相关的国家标准规定的安全要求。5.8.3电气装置应有短路、过载和失压保护装置。5.8.4成套组合设备应有集中控制装置,装置中应装设紧急停车开关。5.8.5电气装置应可靠地用绝缘体与带电部件隔开应有永久可靠的保护接地。接地电阻值应不超过109。接地端子应用符号标明。

5.8.6标识各操作件、调节装置均应给出明确标志或模拟简图。当不能明确表示电气装置的工作状态时,应设有明显的灯光指示。电气装置中的指示灯和按钮的颜色应符合(GB/T5226.1的规定。5.8.7电气装置中的标志和符号应清晰易读并持久耐用。5.9安全防护

5.9.1重量较大的零件,部件应便于吊运和安装。5.9.2设备运转中易松脱的零件,部件应有防松装置。往复运动的零件应有限位的保险装置。5.9.3对易造成伤害事故的外露旋转零件应设有防护装置。防护装置应符合GB/T8196的要求。5.9.4在易发生危险的部位应设有安全标志或涂有安全色。在外露转动零件端面应涂红色,6试验方法

6.1空载试验

6.1.1总装配检验合格后才能进行空载试验,5

NY/T409-—2013

6.1.2在额定转速下连续运转时间应不少于2h。6. 1. 3 空载试验项目和方法见表 6.表6空载试验

试验项目

下作平稳性及声响

减速箱润滑剂溢度,轴承温迹和温升减速箱,液压系统渗漏油

电气装置

安全防护

6.2负载试验

5.1.8或产品标准要求

5. 8. 3、5. 8. 7

6.2.1用户或有关部门有要求时逊行负载试验。6.2.2负载试验应在空载试验合格后方能进行。6.2.3试验前的安装调试应符合有关技术文件的要求:6.2.4在规定的工作转速和满负载条件下,连续工作时间应不少于2h。6.2.5负载试验项目和方然见表7。表7负载试验

武验项日

工作平稳性及卢响

安企防护

接地电

减速箱、液压系统激漏油

减逊箱润滑油、被压油温度,轴承温度和温升生产率

工作质所

能源消耗量

6.3其他试验方法

6.3.1生产率测定

5. 1. 8 或产品标准要求

产品标准要求

产品标雅婴求bzxZ.net

产品标唯要求

试验力

按(B/T3768的规定执行

用测温仪测试

感育、目测

试验方法

用接地电阻测试仪测试

用测温测试

按NY/T408的规定

按如 T.T艺要求

按 GB/ T 5667- 2008 中 6. 2 的规定在额定转速及满负载条件下,测三次班次小时牛产率,每次不小于2h,取三次测定的算术平均值,结果精确到\1kg/l”。班次时间包括纯工作时间、工艺时间和故障时间。按式(1)计算。E

式中:

E,-一班次小时生产率,单位为下克每小时(kg/h);Q测定期间班次生产量,单位为T克(kg):T

测定期间班次时问,单位为小时(h)6.3.2能源消耗量测定

.. (1)

在牛产率测定的同时进行,测定一次,取三次测定的算术平均值,结果精确到\0.1kg/t\或\0.1(kw·h)/f\。按式(2)计算。

NY/T 409—2013

G,-单位产量的能源消耗量,单位为T瓦小时每吨或干克每吨(kw·h)/t、kg/t-测定期间班次能源消耗量,单位为干瓦小时或干克(kW·h、kg)。G

6.3.3噪声测定

噪市的测定应按GB/T3768的规定执行。6.3.4可用度测定

在正常生产和使用条件下考核不小于200h.同-·机型不少于2台,可在不同地区测定-取所测台数的算术平均值,并按式(3)计算。K

式中:

K一可用度,单位为百分率(%);

T一一生产考核期问班次工作时间,单位为小时(h);X100

}生产考核期间班次的故障时间,单位为小时(h)。6.3.5尺寸公差

尺寸公差的测定应按GB/T3177规定的方法执行6.3.6形位公差

形位公差的测定应按GB/T1958规定的方法执行。6.3.7硬度测定

洛氏硬度的测定应按GB/T230.1规定的方法执行,布氏硬度测定应按GB/T231.1规定的方法执行。

6.3.8表面粗糙度测定

表而粗糙度的测定应按GB/T10610规定的力法执行。6.3.9齿轮副、蜗轮蜗杆副侧阴和接触班斑点测定渐开线圆柱齿轮侧隙和接触斑点应按(GB3/T13924规定的方法执行,蜗轮蜗杆副侧隙和接触斑点应按GB/T10089规定的方法执行。6.3.10漆膜附着力测定

漆膜附着方测定应按JBT9832.2规定的方法热行。7检验规则

7. 1出广检验

7.1.1出厂产品均应实行全检,经检验合格并签发“产品合格证\后才能出厂。7.1.2出厂检验项目及要求:

一-外观质量应符合5.2的要求,-装配质量应符合5.7的要求,

-安全防护应符合5.9的要求;

-空载试验应符合6.1的要求。

7.2型式检验

7.2.1有下列情况之·时应进行型式检验:新产品的试制定型鉴定;

-产品的结构、材料、上艺有较大的改变,可能影响产品性能时;NY/T409--2013

一正常生产时,定期或周期性抽查检验;-产品长期停产后恢复生产;

一·国家质量监督机构提出进行型式检验要求。7.2.2型式检验实行抽样检验,按GB/T2828.1的规定采用正常检查:-次抽样方案。7.2.3抽样检查批量应不少于3台(件),从中随机抛取样本2台<件)。7.2.4样本应是12个月内生产的产品,整机应在生产企业成品库或销售部门抽取,零部件在半成品库或装配线上经检验合格的零部件中抽取。7.2.5型式检验的项、不合格分类见表8。表8型式检验项目、不合格分类

[不合格分类

生产率

1作质量

可消度”

安全防护

检验项目

轴承位配合公差和形位公差

主要工作部件或齿轮秘度

齿轮副、蜗杆焗轮副侧,接触斑点轴承漏度及温升、减速箱油温

调装臀灵敏可靠性

减速箱、液压系统渗漏油

零部作结合尺寸

涂漾外观和漆模阴着厅

整机外观

标志和技术文件

样本数项日数检查水平样本大小字码AQL6.5

注;AL为合格质量水平,Ac 为合格判定数,Re 为不合格判定数,监督性检验可以不做可用度检查7.2.6判定规则

评定时采用逐项检验考核,A、B、C各类的不合格总数小于等于 Ac为合格,大于等于 Re为不合格,A,B、C各类均格时,该批产品为分格品,否则为不合格品。8标志、包装、运输和贮存

8.1标志

8.1.1每台产品部应有标牌,月应固定在明显部位8.1.2标牌应符合GB/T13306的规定。内容应包括:一产品名称和型号:

一产品技术规格和出厂编号;

产品主要技术参数和执行的标准;商标和制造厂名称;

制造或出厂月期。

8.2包装

8.2.1包装前对机件和工具的外露加.面应涂防锈剂,对主要零件的加工面应包防潮纸.在正常运输和保管情况下,防锈的有效期自出厂之日起应不少于6个刀。8.2.2包装箱内应铺防水材料,零部件和随机的备件、工具应固定在箱内。NY/T 409—2013

3根据产品的体积、质量大小,可整体装箱,也可分部件包装,但应保证其在运输过程中不受摄坏。8.2.4包装箱应符合运输和装卸的要求,裸装件,摘装件必要时应有起吊装置,产品的收发货标志按GB/T6388规定执行。产品的储运标志按GB/T191规定执行。8.2.5每台产品应提供下列义件:一产品使用说明·书;

产品合格证;

一装箱单(包括附件和随机7具清单)。8.3运输

8.3.1产品运输应符合铁路、公路、水路运输和机械化装载的规定。对特殊要求的产品,应明确其运输要求。

8.3.2当产品运输途中需要中转时,宜存放在库房内。当露天存放时,应防水避盖,同时下面用方木垫高,垫高高度应保证通风、防潮和装卸娶求。8.3.3对运输距离较近,可用汽车运输的产品或用户有要求时,也可裸运,但应有防雨和防碰撞措施。8.4贮存

8.4.1产品和零部件应贮存在室内,库房应通风干爆,并注意防潮,不应与酸碱等有腐蚀性的物品存放在一起。

8.4.2在室外临时存放时,应防水避盖,9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国农业行业标准

NY/T 409—2013

代替 NY/T409--2000

天然橡胶初加工机械通用技术条件General technic requirements for machinery for primaryprocessing of matural rubber2013-05-20发布

2013-08-01实施

中华人民共和国农业部发布

本标准按照GB/T1.1—2009给出的规则起草。本标准代替VY/T4U9—2000《天然橡胶初加工机械通用技术条件》。本标准与NY/T409一2000相比·主要变化如下:NY/T409—2013

一删除了部分术语和定义,引用了NY/T1036标难(见2000年版的3.1~3.12);一将使用可靠性名称修改为i用度并修改了其定义(见3.1.2000年版的3.13);一增加了对生产率、能源消耗量等指标的要求(见5.1.3);修订了铸锻件质量要求(见5.42000年版的5.3);修订了加下质量要求(见5.6.2000年版的5.5);一修订了装配质量(见5.7,2000年版的5.6);增加了电气装置要求(见5.8);一修订了安全防护(见5.9,2000年版的5.7);一·-增加了生产率、能源消耗最、尺寸公差、形位公差、硬度等指标的试验方法(见6.3):-增加了运输和贮存要求(见8.3、8.4);修订了检验规则(见7,2000年版的7);删除了附录A(资料性附录)(见2000年版的附录A)。本标准由中华人民共和国农业部提山。本标准由农业部热带作物及制品标准化技术委员会归口。本标雄起草单位:中国热带农业科学院农业机械研究所。本标准上要起草人:正金丽、邓怡国、李明、陈进平刘智强。本标准所代替标准的历次版本发布情说为:-GB8091—1987、NY38—1987、NY/T409—2000.I

1范围

天然橡胶初加工机械通用技术条件NY/T 409—2013

本标准规定了天然橡胶初加工机械的术语和定义、产品型号的编制方法、技术要求,试验方法、检验规则、标,志、包装,运输和贮存等通用技术要求,本标准适月丁以鲜乳胶或杂胶为原料加工成标准胶、烟片胶和其他胶片的天然橡胶初加工机械。本标准不适用于浓缩胶乳分离机。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A,B,C、D、E、F,G、H、K、N、T标尺

GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T984堆焊焊条

GB/T985.1焊、焊条电孤焊,气体保护焊和商能束焊的推荐坡口GB/T985.2理孤焊的推荐坡口

GB/T1031品几何技术规范(CPS)表面结构轮廓法表面粗糙度参数及其数值3传动用短节距精密滚子链,套筒链、附件和链轮GE/T 1243

GB/T1804—2000一般公差术注公差的线性和角度尺寸的公差CB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定CB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 3177

光滑T件尺寸的检验

GB/T 3768

GB/T 4140

声学声乐法测定噪声源声功率级反射面上方采用包络测量表面的简易法输送用平顶链和链轮

碳钢焊条

GB/T 5117

GB/T 5118

GB 5226. 1

GB/T 5269

GB/T 5667

GB/T 6388

GB/T 6414

GB/T 7935

低合金钢焊条

机械安全机械电气设备:第1部分:通用技术条件传动与输送用双节距精密滚子链、附件和链轮2008农业机械生产试验方法

运输包装收发货标志

铸件寸公差与机械加丁余量

液压元件通用技术条件

GB/I 8196

机械安全防护装置固舞式种活动式防形装置设计与制造一股要求GB/T 9239.1

机械振动恒态(刚性)转子平衡品质要求第1部分:规范与平衡允差的检验GB/T 10610

GB/T 10089

产品儿何技术规范(GIPS)表而结构轮廊法评定表面结构的规则和方法圆柱蜗杆、蜗轮精度

GB/T10095.1渐升线网柱齿轮精度第1部分:轮齿同谢齿面偏差的定义和允许值GB/T 10095. 2

渐开线阅杜齿轮精度第2部分:径向综合偏差与径向跳动的定义和充许俏NY/T4092013

GB/T13306标牌

GI/T 13924

GB/T 14957

渐开线阅柱齿轮精度检验细则

熔化焊眉钢丝

JB/T9832.2农林拖拉机及机其漆膜附着性能测定方法压切法

JB/T5994装配通技术要求

3天然橡胶初加下机械产品质量分等NY/T 408

VY/T1036热带作物机械术语

3术语和定义

NY/T1036一2006界定的以及下列术和定义适用于本文件。3.1

可用度(使用有效度)

availability

在规定条件下及规定时间内,产品能工作时间对能工作时间与不能工作时问之和的比。注:改(B/156672008,定义2.12。4产品型号的编制方法

4.1产品型号由机名代号、主要参数、结构代号和系列号组成,红合式机组在机名代号前用阿拉伯数字表示组合式机组中主要工作部件数量。机名代少用产品名称中有特征意义的汉讲拼音第一个大写字母表示,主要参数川产品主要工作部件尺寸或主要性能指标的阿拉伯数字表示,如液压打包机的主油缸压力、片机、压薄机、洗涤机等的辑简直径、长度,结构代号用表示结构特征的汉语拼音字头的大写学母表示,系列号A,B,等大写英文字母表示。主要机名和结构形式的代号见表1和表2,表1主要机名和代号

机械名称

机名代号

机械名称

机名代母

机械名称

机名代号

机械名称

机名代号

结构形式

结构代号

结形式

结构代号

五合正片机

干燥车

醇胶机

压薄机

钢架结构

无风斗

4.2产品型号表示方法

有风牛

抽胶乐

冷胶机

斯粘机

液斥打包机

锤磨机

螺杆破碎机

手摇示片机

振动筛

表2主要结构形式和代号

螺杆式

T搅机

切胶机

推进器

结片机

链条单点式

系列号

结树代号

王要参数

机名代号

链条双点式

燥设备

燃油炉

洗涤机

土建结构

示例1:zP-300×600表示约片机,其辑简立径为3001mm,长度为600m。示例2:Xl)-250×800:A表示洗涤机,其辑简立径为25mm,长度为80gmm,系列号为A。示例3:YLB-1000-K表示液/后打包机,主油缸作用力为【000kN,框架式,示例4:5YP-150×650表示五合一压片机,其辊简真径为150mm,长度为650mm,5技术要求

5.1一般要求

NY/T 409--2013

5.1.1大然橡胶初加工机械应符合天然像胶初加.工工艺的要求,结构合理,外形美观,操作安全,维修方便。

5.1.2产品应按照经规定程序批准的图样及技术文件制造,5.1.3T作质量、生产率、能源消耗量指标应符合各单机标准的要求5.1.4机的空载噪声应不大丁85dB(A儿干搅机应不大于90dB(A)1、液压打包机应不大于78dB(A)。其中辊筒式天然橡胶初加T机械应符合如下要求:a)轴转速不高于1000z/min应不大于80dB(A);b)主轴转速高于1000r/min应不大于85dH(A)。5.1.5产品的可用度应不小于90%。5.1.6配套动力和控制装置及有关附件、用于安装调整的特殊工具应由制造厂随机提供,并应符合相关产品标准要求。

5.1.7整机运转应平稳,不应有明显的振动,冲和异响;谢整装置应灵敏可靠;电气装置应安全可靠。5.1.8轴承的最高温度和温升成不超过表3的规定。减速箱润滑油的最高温度应不超过65℃。表3轴承的最高温度和温升

单位为摄民度

轴承种类

滑动翰承

滚动轴承

最高度

空载时

5.1.9减速箱,液压系统及其他润滑部位不应有渗漏油现象。5.1.10防水密封装置应良好,不应有进水或漏水现象。5.2外观质量

5.2.1外观表面不应有图样未规定的凸起、凹陷和其他损伤。晟高温度

负载时

5.2.2零、部件结合面的边缘应平整,其错位量和门、盖与胶机结合缝隙不应超过表4的规定。表4结合面错位量和门、盖与结合面缝隙单位为毫米

结合面尺寸

5.2.3外露的焊缝应乎整均匀。

零部件结合面销位量

门、盖与结合面缝髋

5.2.4埋头螺钉不应突出零件表面,其头部与沉孔之问不应有明显的偏心,周定销应突山零件表面.螺栓尾端应突出螺母,突出部分略大于倒角值。外露轴端应龚山丁包容件的端面,突出值约为倒角值。内孔表面与壳体凸缘间的厚应均勾对称,其凸缘厚之差应不大于实际最大壁厚的25%。5.2.5应有指示润滑、操纵、安全等标牌或标志,并符合有关标准的规定。3

NY/T409—-2013

5.2.6金属手轮轮缘和燥纵于柄应进行防锈处理,要求表面光究,5.2.7电器线路及软线管应排列整齐,不应有伤痕和压扁等缺陷。5.3涂漆质量

5.3.1表面漆层应色泽均匀、平整光,不应有露底、严重的流痕和麻点。明显的起泡、起皱应不多于3处。不加工的铸件表面应涂紡锈底漆。5.3.2漆层的漆膜附着力应符合IB/T9832.2中2级3处的要求。5.4铸锻件质量

5.4.1铸、锻件材料应符合各单机标准的要求。5.4.2铸件的表面应平整,不应有飞边、毛刺、浇口胃,表面上的型砂和黏结物应清理干净。贮水或贮油的铸件不应有漏水或漏油现象。5.4.3铸件不应有裂纹。铸件工作表面和主要受力面上不充许存在缩松、夹渣、冷隔、缩孔、气孔和黏砂以及其他降低铸件结构强度或影响切划削加工的铸造缺陷。对修补后不影响使用质量和外观的铸造缺陷,充许按有关标准修补

5.4.4铸件尺寸公差与机械加七余量应符合GB/T6414的规定。5.4.5铸造的泵件、阖体和缸筒不应有气孔、缩孔和砂眼等降低耐压强度的铸造缺陷,在规定的压力下试验,不应有漏油、漏水或漏气现象。5.4.6锻件不应有裂纹、夹层、折叠、锻伤、结疤、夹渣等缺陷,对低碳钢锻件的非重要部位的局部缺陷允许修补。

5.5焊接件

5.5.1焊接所用的焊条成符合(B/T5117和GB/T5118的规定,堆焊焊条应符合GB/T484的规定,焊丝应符合GB/T14957的规定。5.5.2焊接件的焊缝坡口形式和尺寸应符合 GB/T 985.1和GH/T985.2的规定。5.5.3焊接部件的外观表面不应有焊瘤、金属飞溅物和孤痕迹,边棱、尖角处应光滑。5.5.4焊接焊缝表面应品与匀的细鳞状,不应有裂纹(包括母材),夹渣,气孔,焊缝间断、弧坑。5.5.5常压容器焊接完成后,应按有美规定进行盛水试验或焊缝煤洲渗漏试验。5.5.6零件焊接后的热处理应按图样或工艺义件规定进行,5.6加工质量

5.6.1加.L后的零件应符合图样和有关标准的要求,5.6.2零件应按工序检查验收,在前道T序检验合格后,方转人下道工序制作。5.6.3零件已加工表面上,不应有锈蚀,毛刺、碰伤划痕等降低零件强度、寿命及影响外观的缺陷。5.6.4热处理后的零件不应有裂纹和影响强度、耐久性能的其他缺陷。热处理后的零件在精加工时不应有烧伤变形产生退火现象,硬度应符合相美关产品标谁的要求,5.6.5零件刻度部分的刻线、数字和标记应推确、均匀和清晰、5.6.6除有特殊要求外,机械抵工后的件不充许有尖棱、尖角和毛刺。5.6.7零件的末注公差值、倒角高度和倒圆半径,应符合CB/T1804一2000第5章的规定,并在图样等技术文件中按照G13/T1804--20300第6章的规定标注。5.6.8渐开线圆柱齿轮的精度等级应不低于GB/T10095.1、GB/T10095.2规定的9级要求.齿面相糙度应不低于GB/T1031的规定Ra6.3.齿面硬度应符合相关产品标准的要求。5.6.9传动用滚了链链轮应符合GB/T1243的规定,输送链链轮应符合GB/T4140.GB/T5269的规定。

NY/T409—2013

5.6.10与轴承相配的轴、孔公差带应符个相关产品的标推。与轴承的配合表面,轴颈、外壳孔、轴肩和外壳孔肩端面的表面粗糙度Ra值应不超过表5的规定。表5轴承的配合表面,轴颈、外壳孔、轴肩和外壳孔肩端面的表面粗糙度值单位为徽米

配合表面

5.7装配质整

外壳孔

轨肩和外壳孔肩端面

5.7.1应按图样要求进行装配。装配用零件、部件(包括外购件)应经检验合格,外购件,协作件应有合格证书。

5.7.2装配前应对各种零件清洗干净,不底有毛刺,切屑、油污、锈斑等脏物。各种零部件的装配应符合JB/T5994的有关规定。

5.7.3装配后,滑动、转动部位应运转灵活、平衡,无阻滞现象。5.7.4两V带轮轴线的平行度应不大于两轮中心距的1%,两带轮轮宽对面的偏移应不大于两轮中心距的0.5%。

5.7.5齿轮副侧隙和接触斑点应符合GB/T10095.1的规定,精度等级应不低丁9级;蜗杆蜗轮副的谢隙和接触斑点应符合GB/T10089的规定,精度等级应不低于8级。5.7.6液压系统的装配应符合GB/T7935的规定。5.7.7转速较高、转动惯量较大的部件应按相应品标准进行静平衡试验或动平衡,并符介GB/T9239.1的有关定。

5.8电气装置

5.8.1电气装置在正常使用时应安全可靠,即使出现可能的人为疏怨,也要确保对人员和周围环境的安全。应在产品使用说明书中说明电气装置的丁作原理、使用方法、保养及维修等,并附有电气原理图。5.8.2产品上的电动机、电热元件、开关电器、控制电器、熔断器、显示仪表及导线等电气元器件.应合相关的国家标准规定的安全要求。5.8.3电气装置应有短路、过载和失压保护装置。5.8.4成套组合设备应有集中控制装置,装置中应装设紧急停车开关。5.8.5电气装置应可靠地用绝缘体与带电部件隔开应有永久可靠的保护接地。接地电阻值应不超过109。接地端子应用符号标明。

5.8.6标识各操作件、调节装置均应给出明确标志或模拟简图。当不能明确表示电气装置的工作状态时,应设有明显的灯光指示。电气装置中的指示灯和按钮的颜色应符合(GB/T5226.1的规定。5.8.7电气装置中的标志和符号应清晰易读并持久耐用。5.9安全防护

5.9.1重量较大的零件,部件应便于吊运和安装。5.9.2设备运转中易松脱的零件,部件应有防松装置。往复运动的零件应有限位的保险装置。5.9.3对易造成伤害事故的外露旋转零件应设有防护装置。防护装置应符合GB/T8196的要求。5.9.4在易发生危险的部位应设有安全标志或涂有安全色。在外露转动零件端面应涂红色,6试验方法

6.1空载试验

6.1.1总装配检验合格后才能进行空载试验,5

NY/T409-—2013

6.1.2在额定转速下连续运转时间应不少于2h。6. 1. 3 空载试验项目和方法见表 6.表6空载试验

试验项目

下作平稳性及声响

减速箱润滑剂溢度,轴承温迹和温升减速箱,液压系统渗漏油

电气装置

安全防护

6.2负载试验

5.1.8或产品标准要求

5. 8. 3、5. 8. 7

6.2.1用户或有关部门有要求时逊行负载试验。6.2.2负载试验应在空载试验合格后方能进行。6.2.3试验前的安装调试应符合有关技术文件的要求:6.2.4在规定的工作转速和满负载条件下,连续工作时间应不少于2h。6.2.5负载试验项目和方然见表7。表7负载试验

武验项日

工作平稳性及卢响

安企防护

接地电

减速箱、液压系统激漏油

减逊箱润滑油、被压油温度,轴承温度和温升生产率

工作质所

能源消耗量

6.3其他试验方法

6.3.1生产率测定

5. 1. 8 或产品标准要求

产品标准要求

产品标雅婴求bzxZ.net

产品标唯要求

试验力

按(B/T3768的规定执行

用测温仪测试

感育、目测

试验方法

用接地电阻测试仪测试

用测温测试

按NY/T408的规定

按如 T.T艺要求

按 GB/ T 5667- 2008 中 6. 2 的规定在额定转速及满负载条件下,测三次班次小时牛产率,每次不小于2h,取三次测定的算术平均值,结果精确到\1kg/l”。班次时间包括纯工作时间、工艺时间和故障时间。按式(1)计算。E

式中:

E,-一班次小时生产率,单位为下克每小时(kg/h);Q测定期间班次生产量,单位为T克(kg):T

测定期间班次时问,单位为小时(h)6.3.2能源消耗量测定

.. (1)

在牛产率测定的同时进行,测定一次,取三次测定的算术平均值,结果精确到\0.1kg/t\或\0.1(kw·h)/f\。按式(2)计算。

NY/T 409—2013

G,-单位产量的能源消耗量,单位为T瓦小时每吨或干克每吨(kw·h)/t、kg/t-测定期间班次能源消耗量,单位为干瓦小时或干克(kW·h、kg)。G

6.3.3噪声测定

噪市的测定应按GB/T3768的规定执行。6.3.4可用度测定

在正常生产和使用条件下考核不小于200h.同-·机型不少于2台,可在不同地区测定-取所测台数的算术平均值,并按式(3)计算。K

式中:

K一可用度,单位为百分率(%);

T一一生产考核期问班次工作时间,单位为小时(h);X100

}生产考核期间班次的故障时间,单位为小时(h)。6.3.5尺寸公差

尺寸公差的测定应按GB/T3177规定的方法执行6.3.6形位公差

形位公差的测定应按GB/T1958规定的方法执行。6.3.7硬度测定

洛氏硬度的测定应按GB/T230.1规定的方法执行,布氏硬度测定应按GB/T231.1规定的方法执行。

6.3.8表面粗糙度测定

表而粗糙度的测定应按GB/T10610规定的力法执行。6.3.9齿轮副、蜗轮蜗杆副侧阴和接触班斑点测定渐开线圆柱齿轮侧隙和接触斑点应按(GB3/T13924规定的方法执行,蜗轮蜗杆副侧隙和接触斑点应按GB/T10089规定的方法执行。6.3.10漆膜附着力测定

漆膜附着方测定应按JBT9832.2规定的方法热行。7检验规则

7. 1出广检验

7.1.1出厂产品均应实行全检,经检验合格并签发“产品合格证\后才能出厂。7.1.2出厂检验项目及要求:

一-外观质量应符合5.2的要求,-装配质量应符合5.7的要求,

-安全防护应符合5.9的要求;

-空载试验应符合6.1的要求。

7.2型式检验

7.2.1有下列情况之·时应进行型式检验:新产品的试制定型鉴定;

-产品的结构、材料、上艺有较大的改变,可能影响产品性能时;NY/T409--2013

一正常生产时,定期或周期性抽查检验;-产品长期停产后恢复生产;

一·国家质量监督机构提出进行型式检验要求。7.2.2型式检验实行抽样检验,按GB/T2828.1的规定采用正常检查:-次抽样方案。7.2.3抽样检查批量应不少于3台(件),从中随机抛取样本2台<件)。7.2.4样本应是12个月内生产的产品,整机应在生产企业成品库或销售部门抽取,零部件在半成品库或装配线上经检验合格的零部件中抽取。7.2.5型式检验的项、不合格分类见表8。表8型式检验项目、不合格分类

[不合格分类

生产率

1作质量

可消度”

安全防护

检验项目

轴承位配合公差和形位公差

主要工作部件或齿轮秘度

齿轮副、蜗杆焗轮副侧,接触斑点轴承漏度及温升、减速箱油温

调装臀灵敏可靠性

减速箱、液压系统渗漏油

零部作结合尺寸

涂漾外观和漆模阴着厅

整机外观

标志和技术文件

样本数项日数检查水平样本大小字码AQL6.5

注;AL为合格质量水平,Ac 为合格判定数,Re 为不合格判定数,监督性检验可以不做可用度检查7.2.6判定规则

评定时采用逐项检验考核,A、B、C各类的不合格总数小于等于 Ac为合格,大于等于 Re为不合格,A,B、C各类均格时,该批产品为分格品,否则为不合格品。8标志、包装、运输和贮存

8.1标志

8.1.1每台产品部应有标牌,月应固定在明显部位8.1.2标牌应符合GB/T13306的规定。内容应包括:一产品名称和型号:

一产品技术规格和出厂编号;

产品主要技术参数和执行的标准;商标和制造厂名称;

制造或出厂月期。

8.2包装

8.2.1包装前对机件和工具的外露加.面应涂防锈剂,对主要零件的加工面应包防潮纸.在正常运输和保管情况下,防锈的有效期自出厂之日起应不少于6个刀。8.2.2包装箱内应铺防水材料,零部件和随机的备件、工具应固定在箱内。NY/T 409—2013

3根据产品的体积、质量大小,可整体装箱,也可分部件包装,但应保证其在运输过程中不受摄坏。8.2.4包装箱应符合运输和装卸的要求,裸装件,摘装件必要时应有起吊装置,产品的收发货标志按GB/T6388规定执行。产品的储运标志按GB/T191规定执行。8.2.5每台产品应提供下列义件:一产品使用说明·书;

产品合格证;

一装箱单(包括附件和随机7具清单)。8.3运输

8.3.1产品运输应符合铁路、公路、水路运输和机械化装载的规定。对特殊要求的产品,应明确其运输要求。

8.3.2当产品运输途中需要中转时,宜存放在库房内。当露天存放时,应防水避盖,同时下面用方木垫高,垫高高度应保证通风、防潮和装卸娶求。8.3.3对运输距离较近,可用汽车运输的产品或用户有要求时,也可裸运,但应有防雨和防碰撞措施。8.4贮存

8.4.1产品和零部件应贮存在室内,库房应通风干爆,并注意防潮,不应与酸碱等有腐蚀性的物品存放在一起。

8.4.2在室外临时存放时,应防水避盖,9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。