NY/T 2453-2013

基本信息

标准号: NY/T 2453-2013

中文名称:拖拉机可靠性评价方法

标准类别:农业行业标准(NY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:432KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NY/T 2453-2013 拖拉机可靠性评价方法

NY/T2453-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 65.060.10

中华人民共和国农业行业标准

NY/T 2453—2013

拖拉机可靠性评价方法

Evaluation methods of realiability for tractors2013-09-10发布

2014-01-01实施

中华人民共和国农业部

本标准按照GB/T1.1—2009给出的规则起草。本标准出农业部农业机械化管理司提出。NY/T2453—2013

本标推由全国农业机械标准化技术委员会衣业机械化分技术委员会(SAC/TC201/SC2)归口。本标准起草单位:农业部农业机械试验鉴定总站、常州联发凯迪机械有限公可、江苏常发农业装备股份有限公司、江苏省农业机械试验鉴定站,黑龙江省农业机械试验鉴定站、中国一拖集团有限公司、福田雷沃国际重工股份有限公司。本标准士要起草人:耿占斌、孔华祥、馨汉平、郭雪峰、张红儿、彭鹏、张素洁、孙士儿、T

1范固

拖拉机可靠性评价方法

本标准规定了拖拉机产品可靠性评价的指标体系和评价方法。本标准适用于拖拉机的可靠性考核评价。2规范性引用文件

NY/T 2453—2013

下列文件对于本文件的应用是必不叫少的。凡是注口期的引用文件,仅注日期的版本适而本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T21958轮式拖拉机,前驱动桥GB/T24648.1拖拉机可靠性考核

JIB/T9838拖拉机传动系快速耐久试验方汰3术语和定义

(B/T24648.1界定的以及下列术语和定义适用于本文件。3.1

当壁故障单位 equivalent failure wnit当量故障单位相当于1个轻度故障。3.2

当量故障数equivalent fallure Dumber在规定使用或试验时间内发生的各类故障,按照一规则换算成与致命故障,严单故障、一般故障、轻度故障之一的危害度相当的故障数。将各故障折算而成的致命故障数量,称为当量致命败障数;将各故障折算面成的严重故障数量,称为当量严重故障数。4评价指标体系

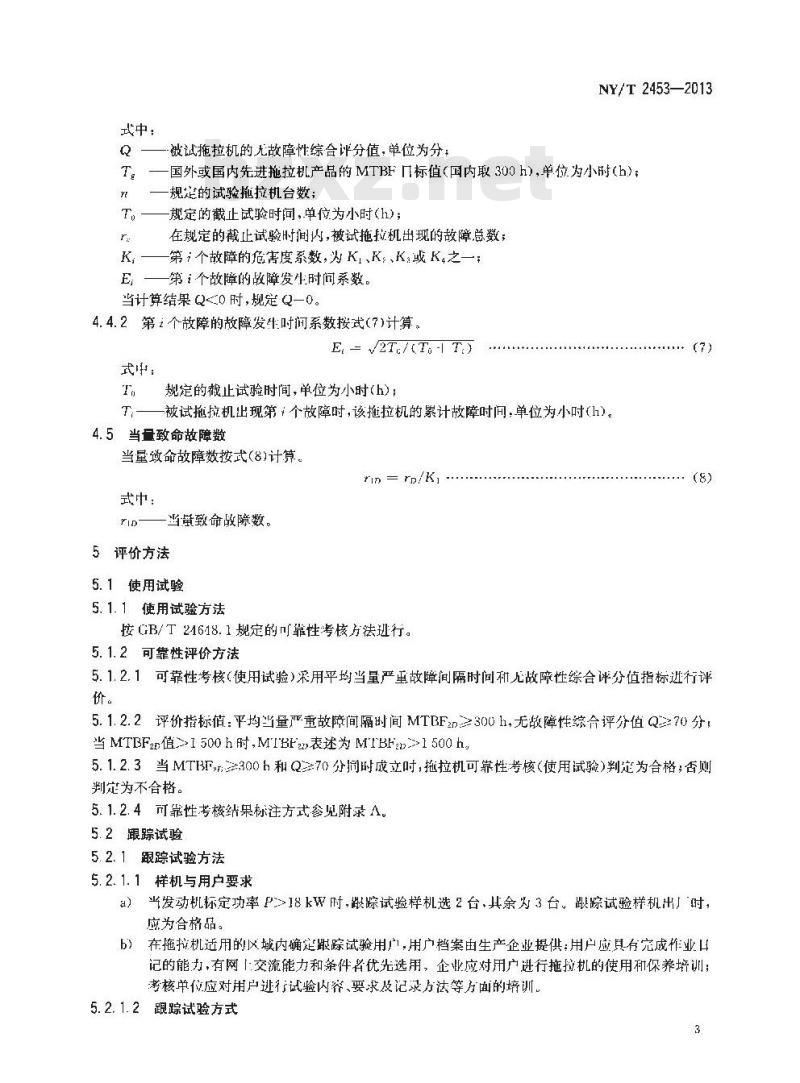

4.1拖拉机可靠性评价指标与使用范围本标准设拖拉机可靠性评价指标4个,采用5种考核方法,二者对应关系见表1,表可靠性评价指标及使用

可靠性指标

平均当量严重故障间隔时间

平均停机当基严重故障间隔时间无故薪性综合评分值

当其致命故障数

#代号

DTMTBF:m

试验。

调查?

注:最大功率型号拖拉机底盘可涵盖同底盘的其他型号拖拉机(底盘的机架型式、转向器、制动器、离介器、变速箱和前后桥等柑同)。

《一般用于新产品的型式试验。·般用于小批试制投产鉴定前的可靠性多核,般川于市场已有定的保有量和使川在一年或个作业季节以工的拖拉机可带性评价。d通常用I改进机型,前驱动变型的新盖机型的可靠性补充试验,通常用广四驱極盖两驱机型的可靠性补充试验,1

NY/T2453—2013

4.2平均当量严重故障间隔时间

4.2.1总当量故障单位按式(1)计算。m= K X-K2Xr+KXr-K,X

式中:

总当量故障单位:

分别为丁、Ⅱ、Ⅲ、Ⅱ类故障危害度系数拖拉机故障分为4类,即致命故障(I类)严重故障(Ⅱ类)、-般故障(IⅢ类)和轻度故障(类),木标设K一150、K230K。-8、K, =1:

分别为T、I、II、乃类故障的数量。4.2.2当量严重效障数按式(2)计算。T2D=rL/K2

式中:

:当量严重故障数。

4.2.3平均当量严重故障间隔时问按式(3)计算。MIBF2n=nxTe/r2n

武中:

平均当员严重故障间隔时间.中位为小时(h);(2)

拖拉机可靠性考核的台数,发动机标定功率18kW吋,取:2,其余取3,单位为台;被试验拖拉机的定时截尾试验时间,发动机标定功率>18kW时.取T.=750.单位为小附(h)。

4.3平均停机当量严重故障间隔时间4.3.1≤均停机当量严重故障问隔时间按式(4)计算。IIMTBF:

式巾:

DIMTBF2

1(ZTa· na×

-平均停机当量严再故障间隔时间,单位为小时(h);(4)

·被调否拖拉机在使用期内出现停机维修的严重故障和致命故障折算成的停机当量严重故障的总数;

用广调查拖拉机台数;Www.bzxZ.net

发动机标定功率>18kW时,—2,其余 nu=3;巾十出现严重和致命故障而停机维修的拖拉机台数,力1~(\一1):第台被调查的出现严重和致命敌障的拖拉机的累计工作时间,弟位为小时(h):第台被调查的未山现严重和致命故障的拖拉机的累计工作时间,单位为小时(h)。

若被调查拖拉机均未出现严重故障或致命故障(raDs—0)、以TYTMTBF2p>nuTa 表示。

4.3.2停机当量严重故障总数按式(5)计算。re

4.4无故障性综合评分值

4.4.1无故障性综合评分值按式(6)计算。Q .100-

Xr Ir,

(K:XE:

式中;

被试拖拉机的无故障性综合评分值,单位为分:NY/T2453—2013

一一国外或国内先进拖拉机产品的MTBF标值(国内取300h),单位为小时(h);规定的试验拖拉机台数;

规定的截止试验时间,单位为小时(h);在规定的戴止试验时间内,被试拖拉机出现的故障总数:-第i个故障的危害度系数,为 Kl、K,、K;或 K4之一:第1个故障的政障发牛时问系数。当计算结果Q<0 时,规定Q一0。4.4.2第2个故障的故障发时间系数按式(7)计算。E: = V2Te/(T-1 T)

式呼:

规定的截止试验时间,单位为小时(h);一被试拖抗机出现第,个故障时,该拖拉机的累计故障时间,单位为小时(l)。4.5当量致命故障数

当量墩命故障数按式(8)计算。rin = rp/K,

式中:

量致命改障数。

5评价方法

5.1使用试验

5.1.1使用试验方法

按GB/T24618.1规定的可靠性考核方法逊行。5.1.2可靠性评价方法

5.1.2.1可靠性考核(使用试验)采用平均当量严重故障间隔时间和尤故障性综合评分值指标逊行评价。

5.1.2.2评价指标值:平均当量严重故障间隔时间MTBF2n300h,无做障性综合评分值Q70分!当MTBF2值≥1500h时,MTBF2表述为MTBF21500h5.1.2.3当MTBF2300h和Q70分间时成立时,拖拉机可靠性考核(使用试验)判定为合格;否则判定为不合格。

5.1.2.4可靠性考核结果标注方式参见附录A。5.2跟踪试验

5.2.1跟踪试验方法

5.2.1.1样机与用户要求

a)当发动机标定功率P18kW时,龈踪试验样机选2台,其余为3台。跟踪试验样机出厂时,应为合格品:

b)在拖拉机适用的区域内确定跟踪试验用广,用广档案由生产企业提供:用户应具有完成作业记的能力,有网「交流能力和条件者优先选用,企业应对用广进行拖控机的使用和保养培训;考核单位应对用户进行试验内容、要求及记录方法等方面的培训5.2.1.2跟踪试验方式

NY/T2453—2013

跟踪试验彩用跟踪生产查定、用定期信息反馈,定期选程查询等式。a)跟踪产查定,在整个考核期内,逊行至少2次生产查定,每次2个~-4个既次,每个班饮6 h以上。跟踪香是与记录由具有资质的检验人员完成。拖指机可靠性考核(跟踪试验)生产查定记录表参见表B、1.

用广定期信息反馈。考核期内,用广在每个作业月(或班次)如实记录拖拉机试验情况,定期向b)

考核人反馈试验信息。拖拉机可靠性考核(跟踪试验)班次记录表参见表B.2。c)定期远程查询。考核人可采用电话.网视频等方式,按计划与被跟踪试验用户逊行交流,了解拖拉机可靠性考核进度、故障发生情况等。5.2.1.3跟踪试验结果处理

a)跟踪试验数据汇总,拖拉机可靠性考核(跟踪试验)结束,将表A.2记录的数据汇.入拖拉机可靠性考核(瞰踪试验)故障汇总表中,参见表I3.3b)-半均当量严重故障间隔时间MTBF2计算。按表B.3中汀总的数据,统计出rr2、r、1,按式()算r,接式(2)计算 rs,接式(3)计算 MTBF2c)无故障性综合评分值Q计算。根据表.3中汇总的数据和式(7),计算时间系数E:,并填人表B3;再按式(6)计算无故障性综合评分值Q。5.2.2可靠性评价方法

5.2.2.1可靠性考核(跟踪试验)采用平均当量严重故障间隔时间和无故障性综合评分值指标进行评价,

5.2.2.2评价指标值:平均当量严重故障问隔时间MTBF2u300h,无故障性综合评分值Q≥70分;当 MTBF2值大于 1 500 h时,MTBF表述为 MTBF>1 500 h,5.2.2.3当MTBF2p2300h和Q70分同时成立时拖拉机可靠性考核(跟踪试验)判定为合格;否则别定为不合格,

5.2.2.4可靠性考核结果标注方式参见附录A.5.3用户调查

5.3.1用户调查方法

5.3.1.1确定调查用户

所调查用户[内购机年限为1年~2年或者调查样机的使用时间在300h~1500h。发动机标定功率P50kW时,调查10个用广,其余调查5个用户。企业提供用户档案,调查人在用户档案t批取调查用户;抽样的原则是随机性与区域性相结合。5.3.1.2用户调查人员与方式

调查人员应足具有资质的检验人员。调查以实地调查为主,结合发函调查、网络概频调查、电话调查等方法进行.调查时应充分体现客观公正。拖拉机可靠性考核(用户调查)调查衣参见:表C.1。5.3.1.3用户调查数据处理

5.3.1.3.1拖拉机Ⅲ靠性考核结束,将用广调查表所调查的数据汇入拖拉机可靠性考核(用户调查)故障.总表中.参见表C2,拖抗机整机I、Ⅱ类障分类参州表℃3.5.3.1.3.2平均停机当量严重收障问隔时问DTMTBF2b算,根据表C.2中汇总的数据和第4章中的相关公式.计算、r2、r2z、.2中相应位置,行按式(4)计算IDTMTBF5.3.2可靠性评价方法

T等数据.填人表

5.3.2.1川靠性考核(用广调查)采用平均停机当量严重故障间隔时问指标进行评价5.3.2.2评价指标值:平均停机当量严重故障问隔时间DTMTRF2n2282h(发动机标定功率P184

NY/T 2453—2013

kW)或425h(发动机标定功率P18kW),当TMTBF2值人:1500h时,TMTBF表述为DTMTBFzn>1500h。

5.3.2.3当D1MIBF2b=282h(P≤18kW)或DTMTBF2m)≥425h(P>18kW)时,拖拉机可靠性考核(用广调查)判定为合格;否则判定为不合格。5.3.2.4在首次用广调查中,如果发现1个致命故障,应核查致命故障发生的原因;当非拖拉机本身质量引起的故障,则采用加倍抽查的方法;在加倍抽查的用户中,再发现效命故障,则拖拉机可靠性考核(用户调查)判定为不合格。

5.3.2.5可靠性考核结果标注方式参见附录A。5.4台架试验

5.4.1台架试验方法

5.4. 1.1传动系统

a)可靠性考核方法:按JB/T9838规定的可靠性考核方法逃行。h)可靠性评价方法:可靠性考核(传动系台架试验)采用平均当量严重故障间隔时间和无故性综合评分值指标进行评价,评价指标值:平均当量严重故障间隔时间MTHF2n300h,无故障性综合评分值Q70分。当MTBF2p≥300h和Q70分同时成立时,拖拉机驱动涵盖机型可靠性考核(传动系台架试验)判定为介格,否则为不合格。c)“可靠性考核结果标注方式参见附录A。5.4.1.2前驱动桥

a)可靠性考核方汰:按GB/T21958规定的川靠性考核方法进行。b)可靠性评价方汰:可靠性考核(前驱动桥台架试验)采用平均故障间隔时间和无故障性综介评分值指标进行评价。评价指标值:平均故障间隔时间MTBF=400h,无故障性综合评分值Q75分,当MTBF≥100h和Q≥75分同时成立时,拖拉机驱动涵盖机型可靠性考核(前驱动桥台架试验)判定为合格则为不合格。c)可靠性考核结果标注方式参见附录A。5.4.2题簸试验

5.4.2.1可靠性考核方法

抽取1台装有被试前轴的拖拉机进行70000次题簸试验。5.4.2.2可靠性评价方法

a)可靠性考核(前轴颠簸试验)采用当量致命故障数指标进行评价;h)评价指标值:当量致命故障数rD1e)当量致命故障数r二I时,拖拉机四驱涵盖两驱机型(前轴颠簸试验)可靠性号核判定为介格;否则为不合格。

d)可靠性考核结果标注力式参见附录A,5

NY/T2453—2013

附录A

(资料性附录)

拖拉机可靠性考核结果标注方式拖拉机可靠性考核结果标注方式见表 A.1表A.1

拖拉机可靠性考核结果标注方式可靠性考核类型

瘦用试验

跟踪试骏

用户调查

传动系统

台架试验

前驱动桥

颠簸试验

标江方式示例

MTBF2=300 h(2×.750 h使用试验)Q=70分(2×750h便用试验)

MTRFan—300 h2×7501跟踪试验)Q-70分(2×750h跟踪试验)

DIMIEF:,=425 h(Io 个用户调查)MTBFz,—30h台架试验)

Q一70分(台架试验)

MTBF—4,H) h(1 × 900 h台架试验)Q—75分(1×900台架试验)

ru—0.G(1×70000次颜试验)

附录B

[资料性附录

拖拉机可靠性考核(跟踪试验)记录表B.1拖拉机可靠性考核(跟踪试验)生产查定记录见表B.1。表B.1拖拉机可靠性考核[跟踪试验)生产查定记录表跟踪试验查楚地点:

机样编号

农具名称

作业项目

查定时问

作业档次

植被(或路面)

土壤类型

工作时问,h

均生产率,hm*/h(km/h)

T作,h(kun)

平均小时耗油量,kg/h

平均单位燃油率,kg/hm[kg/(t:km)]用问作业负荷系数,%

检测:

标定工况小时耗油量:

记录:

kg/h。

校核:

B.2拖拉机可靠性考核(跟踪试验)班次记录见表I3.2。表3.2拖拉机可靠性考核(跟踪试验)班次记录表企业名称:

产品型号:

作收项口

作业时问.h

累计上作时间,h

耗油,kg

1.日期;拖拉机作业的当天时间.每天记录一次。NY/T2453—2013

样机编号:

保养和故障情况

2.纯作业时间:指带农具正带作业的时间.移机时间除外,单位为h3.累计1作耐间:作业耐问累加值,单检为h:记录人

4.耗油:指拖拉机所消耗的柴油壁,单位为kg,每次柴剂记录一次;5.保养和故障情况:记录拖拉机的F1常保养和拖拉机发生收障情况.日常保养记录对拖拉机发生的故障情况能起到进行辅助判断作用。当拖拉机发生故障,要对放障现象进行必要的描述,记录处理的方法和维修的时间:

6.故障:拖拉机可靠性跟踪试验中所记录的故障包括致命放障、严重故障.一般故障和轻度放障。1

NY/T 2453—2013

B.3拖拉机可靠性老核(跟踪试验)故障汇总见表B.3表B.3拖拉机可靠性考核(跟踪试验)故障汇总表限踪用户

跟踪起山R期:

用户地点

放障名称

跟踪截止时问T,

限踪截止时间1

汇总:

作业吋

故障原因

处理方法

1.由间作业负荷系数—

2.r2p==(150X+30Xx+8X11X)/Kz

校核:

危害度

系数 K.

系数E

故障数

当量严重

故障ran

附录C

(资料性附录)

拖拉机可靠性考核(用户调查)记录表C.1拖拉机可靠性考核(用调查)调查见表(.1。表C.1

调查单位;

电:邮箱

所受培训

名称、商标、型号

生产企业

出编号

出厂月期

购买几期

总工作间

安牟事故情况

总体评价

与改进建议

累计时间,h

拖拉机可靠性考核(用户调查)调查表调食人:

调查期

总作业垦

故障描述

故障类别

文化程度

从事机务工作时间

NY/T2453—2013

配套动力

用户签宁

作业内容

记录的故障类别:致命故障(I美)、严重故障(Ⅱ类),其他教障不做记录。NY/T 2453—2013

C.2拖拉机可靠性考核(用调查)故障汇总见表C.2,表C.2拖拉机可靠性考核(用户调查故障汇总表摘拉机型号(涵盖型)

生产企业

调查:

障名称

n--K./ K,Xr

汇总:

做障前工作

时间,h

校核:

拖拉机整机T、Ⅱ类收障分炎见表C.3.障原因

表.3拖拉机整机T,Ⅱ类故障分类表分类

机体,机架、行走装置

机体内部零件

机体外部重要等、部件

机体外部重要紧阅件

零件结个面

操纵性能

起动性能

动力性能

经济性能

制动性能

液压悬挂性能

液压悬片性能

敏障模式

断裂、脱开

摄坏或失效

损坏或失敏

多个损坏

严重三蒲

失去转问或制动系的操纵

不能起动

标定功率比试验前测征降

低超过10%

燃油消耗率比相应质量规

定高10号以上

失去制动能力

不能提升

静沉降值为提升行程

总工作

情况说明

紧固件强度为8.8

级以上,致连接失效

拆检换件才能排除

危及人身安全

试验后测值

试验后测征

未危及人马安圣

沉到底

故章类别

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国农业行业标准

NY/T 2453—2013

拖拉机可靠性评价方法

Evaluation methods of realiability for tractors2013-09-10发布

2014-01-01实施

中华人民共和国农业部

本标准按照GB/T1.1—2009给出的规则起草。本标准出农业部农业机械化管理司提出。NY/T2453—2013

本标推由全国农业机械标准化技术委员会衣业机械化分技术委员会(SAC/TC201/SC2)归口。本标准起草单位:农业部农业机械试验鉴定总站、常州联发凯迪机械有限公可、江苏常发农业装备股份有限公司、江苏省农业机械试验鉴定站,黑龙江省农业机械试验鉴定站、中国一拖集团有限公司、福田雷沃国际重工股份有限公司。本标准士要起草人:耿占斌、孔华祥、馨汉平、郭雪峰、张红儿、彭鹏、张素洁、孙士儿、T

1范固

拖拉机可靠性评价方法

本标准规定了拖拉机产品可靠性评价的指标体系和评价方法。本标准适用于拖拉机的可靠性考核评价。2规范性引用文件

NY/T 2453—2013

下列文件对于本文件的应用是必不叫少的。凡是注口期的引用文件,仅注日期的版本适而本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T21958轮式拖拉机,前驱动桥GB/T24648.1拖拉机可靠性考核

JIB/T9838拖拉机传动系快速耐久试验方汰3术语和定义

(B/T24648.1界定的以及下列术语和定义适用于本文件。3.1

当壁故障单位 equivalent failure wnit当量故障单位相当于1个轻度故障。3.2

当量故障数equivalent fallure Dumber在规定使用或试验时间内发生的各类故障,按照一规则换算成与致命故障,严单故障、一般故障、轻度故障之一的危害度相当的故障数。将各故障折算而成的致命故障数量,称为当量致命败障数;将各故障折算面成的严重故障数量,称为当量严重故障数。4评价指标体系

4.1拖拉机可靠性评价指标与使用范围本标准设拖拉机可靠性评价指标4个,采用5种考核方法,二者对应关系见表1,表可靠性评价指标及使用

可靠性指标

平均当量严重故障间隔时间

平均停机当基严重故障间隔时间无故薪性综合评分值

当其致命故障数

#代号

DTMTBF:m

试验。

调查?

注:最大功率型号拖拉机底盘可涵盖同底盘的其他型号拖拉机(底盘的机架型式、转向器、制动器、离介器、变速箱和前后桥等柑同)。

《一般用于新产品的型式试验。·般用于小批试制投产鉴定前的可靠性多核,般川于市场已有定的保有量和使川在一年或个作业季节以工的拖拉机可带性评价。d通常用I改进机型,前驱动变型的新盖机型的可靠性补充试验,通常用广四驱極盖两驱机型的可靠性补充试验,1

NY/T2453—2013

4.2平均当量严重故障间隔时间

4.2.1总当量故障单位按式(1)计算。m= K X-K2Xr+KXr-K,X

式中:

总当量故障单位:

分别为丁、Ⅱ、Ⅲ、Ⅱ类故障危害度系数拖拉机故障分为4类,即致命故障(I类)严重故障(Ⅱ类)、-般故障(IⅢ类)和轻度故障(类),木标设K一150、K230K。-8、K, =1:

分别为T、I、II、乃类故障的数量。4.2.2当量严重效障数按式(2)计算。T2D=rL/K2

式中:

:当量严重故障数。

4.2.3平均当量严重故障间隔时问按式(3)计算。MIBF2n=nxTe/r2n

武中:

平均当员严重故障间隔时间.中位为小时(h);(2)

拖拉机可靠性考核的台数,发动机标定功率18kW吋,取:2,其余取3,单位为台;被试验拖拉机的定时截尾试验时间,发动机标定功率>18kW时.取T.=750.单位为小附(h)。

4.3平均停机当量严重故障间隔时间4.3.1≤均停机当量严重故障问隔时间按式(4)计算。IIMTBF:

式巾:

DIMTBF2

1(ZTa· na×

-平均停机当量严再故障间隔时间,单位为小时(h);(4)

·被调否拖拉机在使用期内出现停机维修的严重故障和致命故障折算成的停机当量严重故障的总数;

用广调查拖拉机台数;Www.bzxZ.net

发动机标定功率>18kW时,—2,其余 nu=3;巾十出现严重和致命故障而停机维修的拖拉机台数,力1~(\一1):第台被调查的出现严重和致命敌障的拖拉机的累计工作时间,弟位为小时(h):第台被调查的未山现严重和致命故障的拖拉机的累计工作时间,单位为小时(h)。

若被调查拖拉机均未出现严重故障或致命故障(raDs—0)、以TYTMTBF2p>nuTa 表示。

4.3.2停机当量严重故障总数按式(5)计算。re

4.4无故障性综合评分值

4.4.1无故障性综合评分值按式(6)计算。Q .100-

Xr Ir,

(K:XE:

式中;

被试拖拉机的无故障性综合评分值,单位为分:NY/T2453—2013

一一国外或国内先进拖拉机产品的MTBF标值(国内取300h),单位为小时(h);规定的试验拖拉机台数;

规定的截止试验时间,单位为小时(h);在规定的戴止试验时间内,被试拖拉机出现的故障总数:-第i个故障的危害度系数,为 Kl、K,、K;或 K4之一:第1个故障的政障发牛时问系数。当计算结果Q<0 时,规定Q一0。4.4.2第2个故障的故障发时间系数按式(7)计算。E: = V2Te/(T-1 T)

式呼:

规定的截止试验时间,单位为小时(h);一被试拖抗机出现第,个故障时,该拖拉机的累计故障时间,单位为小时(l)。4.5当量致命故障数

当量墩命故障数按式(8)计算。rin = rp/K,

式中:

量致命改障数。

5评价方法

5.1使用试验

5.1.1使用试验方法

按GB/T24618.1规定的可靠性考核方法逊行。5.1.2可靠性评价方法

5.1.2.1可靠性考核(使用试验)采用平均当量严重故障间隔时间和尤故障性综合评分值指标逊行评价。

5.1.2.2评价指标值:平均当量严重故障间隔时间MTBF2n300h,无做障性综合评分值Q70分!当MTBF2值≥1500h时,MTBF2表述为MTBF21500h5.1.2.3当MTBF2300h和Q70分间时成立时,拖拉机可靠性考核(使用试验)判定为合格;否则判定为不合格。

5.1.2.4可靠性考核结果标注方式参见附录A。5.2跟踪试验

5.2.1跟踪试验方法

5.2.1.1样机与用户要求

a)当发动机标定功率P18kW时,龈踪试验样机选2台,其余为3台。跟踪试验样机出厂时,应为合格品:

b)在拖拉机适用的区域内确定跟踪试验用广,用广档案由生产企业提供:用户应具有完成作业记的能力,有网「交流能力和条件者优先选用,企业应对用广进行拖控机的使用和保养培训;考核单位应对用户进行试验内容、要求及记录方法等方面的培训5.2.1.2跟踪试验方式

NY/T2453—2013

跟踪试验彩用跟踪生产查定、用定期信息反馈,定期选程查询等式。a)跟踪产查定,在整个考核期内,逊行至少2次生产查定,每次2个~-4个既次,每个班饮6 h以上。跟踪香是与记录由具有资质的检验人员完成。拖指机可靠性考核(跟踪试验)生产查定记录表参见表B、1.

用广定期信息反馈。考核期内,用广在每个作业月(或班次)如实记录拖拉机试验情况,定期向b)

考核人反馈试验信息。拖拉机可靠性考核(跟踪试验)班次记录表参见表B.2。c)定期远程查询。考核人可采用电话.网视频等方式,按计划与被跟踪试验用户逊行交流,了解拖拉机可靠性考核进度、故障发生情况等。5.2.1.3跟踪试验结果处理

a)跟踪试验数据汇总,拖拉机可靠性考核(跟踪试验)结束,将表A.2记录的数据汇.入拖拉机可靠性考核(瞰踪试验)故障汇总表中,参见表I3.3b)-半均当量严重故障间隔时间MTBF2计算。按表B.3中汀总的数据,统计出rr2、r、1,按式()算r,接式(2)计算 rs,接式(3)计算 MTBF2c)无故障性综合评分值Q计算。根据表.3中汇总的数据和式(7),计算时间系数E:,并填人表B3;再按式(6)计算无故障性综合评分值Q。5.2.2可靠性评价方法

5.2.2.1可靠性考核(跟踪试验)采用平均当量严重故障间隔时间和无故障性综合评分值指标进行评价,

5.2.2.2评价指标值:平均当量严重故障问隔时间MTBF2u300h,无故障性综合评分值Q≥70分;当 MTBF2值大于 1 500 h时,MTBF表述为 MTBF>1 500 h,5.2.2.3当MTBF2p2300h和Q70分同时成立时拖拉机可靠性考核(跟踪试验)判定为合格;否则别定为不合格,

5.2.2.4可靠性考核结果标注方式参见附录A.5.3用户调查

5.3.1用户调查方法

5.3.1.1确定调查用户

所调查用户[内购机年限为1年~2年或者调查样机的使用时间在300h~1500h。发动机标定功率P50kW时,调查10个用广,其余调查5个用户。企业提供用户档案,调查人在用户档案t批取调查用户;抽样的原则是随机性与区域性相结合。5.3.1.2用户调查人员与方式

调查人员应足具有资质的检验人员。调查以实地调查为主,结合发函调查、网络概频调查、电话调查等方法进行.调查时应充分体现客观公正。拖拉机可靠性考核(用户调查)调查衣参见:表C.1。5.3.1.3用户调查数据处理

5.3.1.3.1拖拉机Ⅲ靠性考核结束,将用广调查表所调查的数据汇入拖拉机可靠性考核(用户调查)故障.总表中.参见表C2,拖抗机整机I、Ⅱ类障分类参州表℃3.5.3.1.3.2平均停机当量严重收障问隔时问DTMTBF2b算,根据表C.2中汇总的数据和第4章中的相关公式.计算、r2、r2z、.2中相应位置,行按式(4)计算IDTMTBF5.3.2可靠性评价方法

T等数据.填人表

5.3.2.1川靠性考核(用广调查)采用平均停机当量严重故障间隔时问指标进行评价5.3.2.2评价指标值:平均停机当量严重故障问隔时间DTMTRF2n2282h(发动机标定功率P184

NY/T 2453—2013

kW)或425h(发动机标定功率P18kW),当TMTBF2值人:1500h时,TMTBF表述为DTMTBFzn>1500h。

5.3.2.3当D1MIBF2b=282h(P≤18kW)或DTMTBF2m)≥425h(P>18kW)时,拖拉机可靠性考核(用广调查)判定为合格;否则判定为不合格。5.3.2.4在首次用广调查中,如果发现1个致命故障,应核查致命故障发生的原因;当非拖拉机本身质量引起的故障,则采用加倍抽查的方法;在加倍抽查的用户中,再发现效命故障,则拖拉机可靠性考核(用户调查)判定为不合格。

5.3.2.5可靠性考核结果标注方式参见附录A。5.4台架试验

5.4.1台架试验方法

5.4. 1.1传动系统

a)可靠性考核方法:按JB/T9838规定的可靠性考核方法逃行。h)可靠性评价方法:可靠性考核(传动系台架试验)采用平均当量严重故障间隔时间和无故性综合评分值指标进行评价,评价指标值:平均当量严重故障间隔时间MTHF2n300h,无故障性综合评分值Q70分。当MTBF2p≥300h和Q70分同时成立时,拖拉机驱动涵盖机型可靠性考核(传动系台架试验)判定为介格,否则为不合格。c)“可靠性考核结果标注方式参见附录A。5.4.1.2前驱动桥

a)可靠性考核方汰:按GB/T21958规定的川靠性考核方法进行。b)可靠性评价方汰:可靠性考核(前驱动桥台架试验)采用平均故障间隔时间和无故障性综介评分值指标进行评价。评价指标值:平均故障间隔时间MTBF=400h,无故障性综合评分值Q75分,当MTBF≥100h和Q≥75分同时成立时,拖拉机驱动涵盖机型可靠性考核(前驱动桥台架试验)判定为合格则为不合格。c)可靠性考核结果标注方式参见附录A。5.4.2题簸试验

5.4.2.1可靠性考核方法

抽取1台装有被试前轴的拖拉机进行70000次题簸试验。5.4.2.2可靠性评价方法

a)可靠性考核(前轴颠簸试验)采用当量致命故障数指标进行评价;h)评价指标值:当量致命故障数rD1e)当量致命故障数r二I时,拖拉机四驱涵盖两驱机型(前轴颠簸试验)可靠性号核判定为介格;否则为不合格。

d)可靠性考核结果标注力式参见附录A,5

NY/T2453—2013

附录A

(资料性附录)

拖拉机可靠性考核结果标注方式拖拉机可靠性考核结果标注方式见表 A.1表A.1

拖拉机可靠性考核结果标注方式可靠性考核类型

瘦用试验

跟踪试骏

用户调查

传动系统

台架试验

前驱动桥

颠簸试验

标江方式示例

MTBF2=300 h(2×.750 h使用试验)Q=70分(2×750h便用试验)

MTRFan—300 h2×7501跟踪试验)Q-70分(2×750h跟踪试验)

DIMIEF:,=425 h(Io 个用户调查)MTBFz,—30h台架试验)

Q一70分(台架试验)

MTBF—4,H) h(1 × 900 h台架试验)Q—75分(1×900台架试验)

ru—0.G(1×70000次颜试验)

附录B

[资料性附录

拖拉机可靠性考核(跟踪试验)记录表B.1拖拉机可靠性考核(跟踪试验)生产查定记录见表B.1。表B.1拖拉机可靠性考核[跟踪试验)生产查定记录表跟踪试验查楚地点:

机样编号

农具名称

作业项目

查定时问

作业档次

植被(或路面)

土壤类型

工作时问,h

均生产率,hm*/h(km/h)

T作,h(kun)

平均小时耗油量,kg/h

平均单位燃油率,kg/hm[kg/(t:km)]用问作业负荷系数,%

检测:

标定工况小时耗油量:

记录:

kg/h。

校核:

B.2拖拉机可靠性考核(跟踪试验)班次记录见表I3.2。表3.2拖拉机可靠性考核(跟踪试验)班次记录表企业名称:

产品型号:

作收项口

作业时问.h

累计上作时间,h

耗油,kg

1.日期;拖拉机作业的当天时间.每天记录一次。NY/T2453—2013

样机编号:

保养和故障情况

2.纯作业时间:指带农具正带作业的时间.移机时间除外,单位为h3.累计1作耐间:作业耐问累加值,单检为h:记录人

4.耗油:指拖拉机所消耗的柴油壁,单位为kg,每次柴剂记录一次;5.保养和故障情况:记录拖拉机的F1常保养和拖拉机发生收障情况.日常保养记录对拖拉机发生的故障情况能起到进行辅助判断作用。当拖拉机发生故障,要对放障现象进行必要的描述,记录处理的方法和维修的时间:

6.故障:拖拉机可靠性跟踪试验中所记录的故障包括致命放障、严重故障.一般故障和轻度放障。1

NY/T 2453—2013

B.3拖拉机可靠性老核(跟踪试验)故障汇总见表B.3表B.3拖拉机可靠性考核(跟踪试验)故障汇总表限踪用户

跟踪起山R期:

用户地点

放障名称

跟踪截止时问T,

限踪截止时间1

汇总:

作业吋

故障原因

处理方法

1.由间作业负荷系数—

2.r2p==(150X+30Xx+8X11X)/Kz

校核:

危害度

系数 K.

系数E

故障数

当量严重

故障ran

附录C

(资料性附录)

拖拉机可靠性考核(用户调查)记录表C.1拖拉机可靠性考核(用调查)调查见表(.1。表C.1

调查单位;

电:邮箱

所受培训

名称、商标、型号

生产企业

出编号

出厂月期

购买几期

总工作间

安牟事故情况

总体评价

与改进建议

累计时间,h

拖拉机可靠性考核(用户调查)调查表调食人:

调查期

总作业垦

故障描述

故障类别

文化程度

从事机务工作时间

NY/T2453—2013

配套动力

用户签宁

作业内容

记录的故障类别:致命故障(I美)、严重故障(Ⅱ类),其他教障不做记录。NY/T 2453—2013

C.2拖拉机可靠性考核(用调查)故障汇总见表C.2,表C.2拖拉机可靠性考核(用户调查故障汇总表摘拉机型号(涵盖型)

生产企业

调查:

障名称

n--K./ K,Xr

汇总:

做障前工作

时间,h

校核:

拖拉机整机T、Ⅱ类收障分炎见表C.3.障原因

表.3拖拉机整机T,Ⅱ类故障分类表分类

机体,机架、行走装置

机体内部零件

机体外部重要等、部件

机体外部重要紧阅件

零件结个面

操纵性能

起动性能

动力性能

经济性能

制动性能

液压悬挂性能

液压悬片性能

敏障模式

断裂、脱开

摄坏或失效

损坏或失敏

多个损坏

严重三蒲

失去转问或制动系的操纵

不能起动

标定功率比试验前测征降

低超过10%

燃油消耗率比相应质量规

定高10号以上

失去制动能力

不能提升

静沉降值为提升行程

总工作

情况说明

紧固件强度为8.8

级以上,致连接失效

拆检换件才能排除

危及人身安全

试验后测值

试验后测征

未危及人马安圣

沉到底

故章类别

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。