YB/T 5349-2014

基本信息

标准号: YB/T 5349-2014

中文名称:金属材料 弯曲力学性能试验方法

标准类别:冶金行业标准(YB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1037KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

YB/T 5349-2014 金属材料 弯曲力学性能试验方法

YB/T5349-2014

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 040. 10

中华人民共和国黑色冶金行业标准YB/T 5349—-2014

代替YB/T5349—2006

金属材料

弯曲力学性能试验方法

Metallic materials--Determination of bending mechanical porperties2014-05-06 发布

中华人民共和国工业和信息化部2014-10~01实施

前言·

规范性引用文件

术语和定义

符号和说明

样尺寸测量·

试验设备·

试验条件·

性能测定

试验结果数值的修约

12试验报告

附录A(资料性附录)

附录B(规范性附录)

真实规定塑性曲强度和真实抗弯强度的测定·倒棱修正系数…

YB/T5349·2014

本标准按照GB/T1.1—2009给出的规则起草。YB/T 5349 --2014

本标准代替YB/T5349—2006《金属弯曲力学性能试验方法》,与YB/T5349—2006相比,主要技术变化如下:

修改了标准的名称及格式,调整了标准结构;除了规范性引用文件中引用的JJG139、JJG157JJG475和JJG762,增加了引用文件GB/T12160和GB/T16825.I,并册GB/T4340替代了原引用的美国标准ASTME92(见第2章,2006年版的第2章):

对个别术语和符号进行了修改(见第3章、第5章,2006年版的第4章);修改第7章原始横截面积的测定方法;将7.3修改为量具或测量仪器的分辨力;-将8.1.5修改为试验机应定期按GB/T16825.1进行检验:修改了表6内容:

—将10.1修改为弹性部分直线斜率的测定,并对图5进行了相应修改;修改了表7;

修改了附录 A;

删除了 U%的测定;

-除了分级加载测定抗弯强度;

谢除了附录 C。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:钢铁研究总院,冶金工业信息标准研究院。本标雅主要起草人:高恰斐、杜小强、蓝莉、任翠英。本标准所代替标准的历次版本发布情况为:-GB/T14452-—1993

-YB/T 5349—2006。

1范围

金属材料弯曲力学性能试验方法YB/T 5349 2014

本标准规定了金弯曲力学性能试验方法的理、术语和定义、符号和说明、试样、试样尺寸测量、试验设备、试验条件、性能测定、试验结果数值的修约和试验报告。本标准适用于测定脆性断裂和低塑性断裂的金屑材料一项或多项弯曲力学性能。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2975钢及钢产品力学性能试验取样位置和试样制备GB/T8170数值修约规则与极限数值的表示和判定GB/T10623金属材料力学性能试验术语GB/T12160单轴试验用引伸计的标定GB/T16825.1静力单轴试验机的检验第1部分拉力和(或)压力试验机测力系统的检验与校

3术语和定义

GB/T10623界定的以及下列术语和定义适用于本文件。3.1

跨距 span

弯曲试验装置上试样两支承点间的距离。3.2

挠度计标距deflectionmetergaugelengthL

用挠度计测量试样挠度时挠度计两测点之间的距离。3.3

力臂arm

四点弯曲试验中弯曲力作用平面或作用线与最近支承点间的距离。3.4

弯曲力 bending force

F或F/2

垂直于试样两支承点间连线的横向集中力。3.5

最大弯曲应力(名义应力)maximum bending stress(noninal stress)R

弯曲力在试样弯曲外表面产生的最大正应力。1

YB/T53492014

最大弯典应变(名义应变)maximum bending strain( norninal strain)e

弯曲力在试样弯曲外表商产生的最大拉应变。3.7

弹性部分直线斜率slope of fhe linear elasticity Fortion弯曲应力与弯曲应变呈线性比例关系范围内的弯曲应力与弯曲应变之比,3.8

规定塑性弯曲强度proof strength, piastic bendingR

弯曲试验中试样弯曲外表面上的塑性弯曲应变达到规定值时按弹性变曲应力公式计算的最大弯曲庞。

注:表示此应力的符号应附以下角标说明,例如 R,2表示规定塑性湾曲应变达到 0,2%时的最大弯曲应力3.9

规定残余弯曲强度 lbending permanent set strengthR.

对试样施加弯曲力和卸除此力后,试样弯曲外表面上的残余弯曲应变达到规定值时,按弹性弯曲应力公式计算的最大弯曲应力。

注:表示此应力的符号应附以下角标说明,例如R2,表示规定残余弯曲应变达到0.2%时的最大弯曲应力,3.10

bending strength

抗弯强度

试样弯曲至断裂,断裂前所达到的最大弯曲力,按弹性弯曲成力公式计算的最大弯曲应力。3.11

deftection

试样峦曲时其中性线偏离原始位置的最大距离。3. 12

Efracturedeflection

断挠度

试样弯曲断裂时的桡度。

4符号和说明

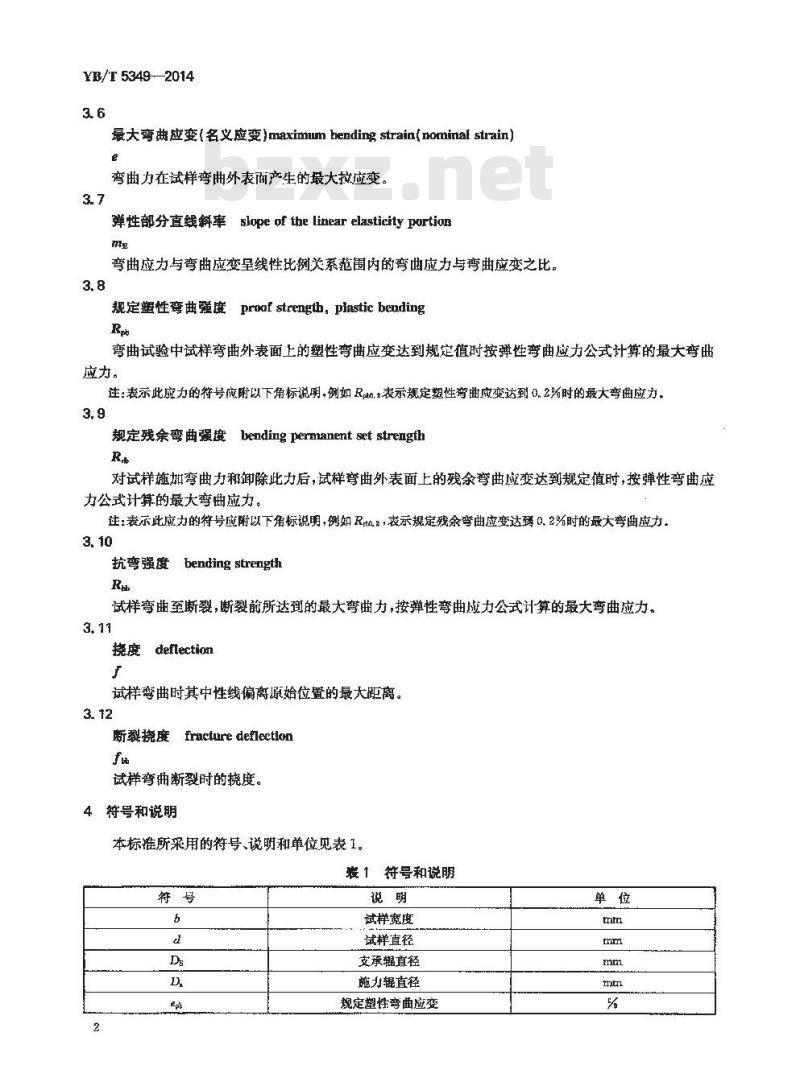

本标准所采用的符号、说明和单位见表1。表 1符号和说明

试样宽度

试样直径

支承辊直径

施力辊直径

规定塑性弯曲应变

表1符号和说明(续)

规定残余弯曲应变

弯曲力

弯曲力增量

预弯曲力

规定塑性李曲力

规定残余弯曲力

最大弯曲力

最后一次施如的弯曲力

最后前一次施如的夸曲力

揽度增量

断裂挠度

最后一次施力并将其卸除后的残余挑度最后前一次施力并将其卸除后的残余挑度规定塑性含曲挠度

规定残余湾曲琥度

试样高度

试样面惯性短

试样长度

挠度计标距

实际力臂

弹性直线斜率“

刀刃半径

规定塑性弯曲强度

规定残余弯曲强度

抗弯强度

矩形核截面试样45°角倒棱宽度试样截面模数

圆周率(取5位有效数字,3.1416)倒棱修正系数

YB/T 53492014

弯曲应力-湾曲应变曲线弹性直线的斜率,其值不一定能代表弯曲弹性模量值。伍如果使用最佳案件(选用商分辨力的搅度计、高准确度的弯矩测盘系统,高刚性的弯曲装置等),斜率值能够与弯曲弹性模量值按接近一致,5

采用三点弯曲或四点弯曲方式对圆形或矩形横截面试样施加弯曲力,一般直至断裂,测定其一项或多项弯曲力学性能。

6试样

6.1试样形状和尺寸

6。1.1试验采用圈形横截面试样和矩形横截面试样。试样的形状、尺寸、公差及表面要求应符合相关产品标准或协议的规定。除另有规定外,宜根据材料和产品尺寸从表2或表3中选用合适的试样尺寸。3

YB/T 53492014

圆形横截面

矩形横觀面

(硬金属用)

矩形横截面

薄板试样横截面尺寸

产品宽度

5. 25X 6. 5

10×10

10×15

13×13

20×20

20×30

30×30

30×40

表 2 试样尺寸

三点弯曲

Ls·-20

表 3 试样尺寸

0. 25 ~0. 5

>0, 5~1. 5

100h~150h

50h-100h

80~~120

6.1.2进行对比试验时,试样横截面形状、尺寸和跨距应相间。6.2样坏的切取与试样的制备

四点曲

110~150

单位为旁米

20或30

20或30

单位为毫米

0. 10~-0. 15

6.2.1样坏切取的方向和部位应符合相关产品标准或GB/T2975的规定。切取样坏和机加工试样的方法不应改变材料的弯曲力学性能。6.2.2若相关产品标准或协议未规定时,机加工试样的尺寸公差和形状公差应符合表4的规定。形状公差为跨距范圈内同一横截面尺寸的最大值与最小值之差表4试样尺寸公差

试样横面

尺寸范围

>10~20

>20~45

尺寸公差

非机加工试样

形状公差

名义尺寸的3%

尺寸公差

机期工试样

单位为毫米

形状公差

YB/T5349—2014

6.2.3铸造试样是否需要机加工应由相关产品标准或协议规定。对于机加工的试样,其表面粗髓度参数Ra的最大值为3.2um。

6.2.4硬金属试样的四个相邻侧面的表面粗糙度参数Ra值的最大值为0.4um。四条长棱应进行45角倒较,倒梭宽度不应超过0.5mm。倒棱磨削机加工方问与试样长度方向相同。6.2.5薄板试样的两个宽面应保留原表面,两窄面的机加工表面粗糙度参数Ra的最大值一般为3.2um。应去除试样棱边的毛刺。6.2.6除非相关产品标准或协议另作规定,其他类型试样在其长度范围内的机加工表面粗糙度参数Ra值的最大值为0.8m。

6.2.7试样应平直。从盘卷切取的薄板试样允许稍有弯曲,但曲率毕径与厚度之比应大于500。不允许对试样进行矫直或矫平。

6.3试样数量

薄板试样:至少试验6个试样,试验时,拱面向上和向下各试验3个试样。圆形、矩形横截面试样:一般每个试验点需试验3个试样。7试样尺寸测量

7. 1圆形截面尺寸的测量

圆形横截面试样应在跨距中间区域不少于两个横截面上两个相互垂直的方向测最其直径。取直径测量值的算术平均值计算性能值。7.2矩形截面尺寸的测量

矩形横截面试样应在跨距的中间区域不少于两个横截面上分别量其高度和宽度。取测量的高度和宽度平均值。对于薄板试样,高度测量值超过其平均值2%的试样应不用于试验。7.3量具或测量仪器的分辨力

按表5要求选用量具或测量仪器。测量试样尺寸时,应记录至量具或测量仪器分辨力数位。表5量具或测量仪器的分辨力要求尺寸范阔

0. 25 ~1. 0

量具或测量仪器分辨力不低于

单位为毫米

注:模拟式指示装暨的分辨力为标尺分度值的一半。例如,普通千分尺的分度值为0.01mm,用此干分尺测量尺寸时可以估读半个分度值,即0.005mm,估读这位数算有效数位,这千分尺的分辨力为0.005mm。数字式指示装置的分辨辩力为末位上下跳动1个字码。8试验设备

8. 1试验机

8.1.1各类万能试验机和压力试验机均可使用。试验机测力系统的准确度为一级或优于一级。8.1.2试验机应能在本标准规定的速度范围内控制试验速度,加卸力应平稳、无振动、无冲击。8.1.3试验机应有三点弯斯和四点弯曲试验装置。施力时弯曲试验装置不应发生相对移动和转动。8.1.4试验机应配备自动记录或采集弯曲力-挠度曲线数据的装置。8.1.5试验机应定期按GB/T16825.1进行检验。8.2弯曲试验装置

8.2.1三点弯典试验装置

8.2.1.1两支辊的直径应相同,压头上施力辊的直径宜与支辊的直径相同,辑的直径按表2选用。支辑5

YB/T 53492014

和施力辑的长度应大于试样直径或宽度。8.2.1.2两支辊的轴线应行,施力辊的轴线应与支辊的轴线平行。8.2.1.3施力辑的轴线至两支辊的轴线的距离应相等,偏差不大于士0.5%。见图1a)。试验时,力的作用方向应垂直于两支辊的轴线所在平面。Esf2

图1三点弯曲试验示意图

8.21.4试验时,辊应能绕其轴线转动(相关产品标推或协议另有规定除外),但不发生相对位移。两支座之间的距离应可调节。应带有指示距离的标记。跨距应准确到士0.5%。8.2.1.5辊的硬度应不低于试样的硬度,其表面粗糙度参数Ra最大值-般为0.8μm,8.2.2四点弯曲试验装置

8.2.2.1两支辊和两施力辑的直径应分别相同,前者与后者的直径一般相同,按表2选用。辐的长度应6

大于试样的直径或宽度。

YB/T5349--2014

8.2.22两支辊的轴线和两施力辊的轴线应相互平行,前两者所在平面应与后两者所在平面平行。8.2.2.3两力臂应相等,且一般不小于跨距的1/4。力臂应准确到士0.5%。试验时,两施力辊的力作用方向应乘直于两支辊的轴线所在平面。见图2。FY2

图2西点弯曲试验示意图

8.2.2.4试验时,辑应能绕其轴线转动,但不应发生相对位移。两支辊之间和两施力辊之间的距离应分别可调节。应带有指示距离的标记。跨距应推确到士0.5%。8.2.2.5撬的硬度和表面粗糙度要求同8.2.1.5。7

YB/T 5349—2014

8.2.3薄板试样用三点变曲试验装置8.2.3.1支承刀和施力刀的刀半径应在 0.1mm~0.15mm范围内,刃角度为 60°士2°。其中一个支承刀刃和施力刀刃均为平直刀刃,刀刃长度应大于试样宽度。另一文承刀刃呈圆拱形,其半径为13m±lmm。见图3.

平直刀刃

平直刀刃

60°±2°

图3薄板三点弯曲试验示意图

拱形刀刃

8.2.3.2施力刀的刃线应平行于支承刀的刃线、及支承刀的刃线与另一支承点所在平面。施力刀刃的力作用方向应垂直于支承刀的刃线与另一支承点所在平面。8.2.3.3施力刀刃应位于两支承刀刃间的中点,最大允许偏差为士0.5%。两支承刀刃之间的距离应可调节,应带有指示距离的标记。跨距应确到士0.5%。8.2.3.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面拉光滑。B.2.4薄板试样用四点弯曲试验装置B.2.4.1两支承刀和两施力刀的刀刃半径应在0.10mm~0.15mm范围内,刀刃角度为60°±2°。其中一施力刀刃呈圆拱形,其半径应为13mt士1mm,其余刀刃均为平直刀刃,其刃线的长度应大于试样宽度。见图4。wwW.bzxz.Net

60°±2

/R13±1

缺形刀刃

平直刃苏

60°±2°

图4薄板四点弯曲试验示意图

8.2.4.2两支承刀的刃线和平直施力刀的刃线应相互平行。平直施力刀的刃线和拱形力刃的施力点所在平面应平行于两支承刀的刃线所在平面。两力臂应相等,且一般不小于跨距的1/6。力臂应准确到士0.5%。试验时施力刀刃的力作用方向应垂真于两支承刀的刃线所在平面。8.2,4.3两施力刀刃之间和两支承刀刃之间的距离均应可调节。应带有指示距离的标记。跨距应推确到±0.5%。

8.2.4.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.3.挠度计

8.3.1挑度计位移示值相对误差应符合表6的规定。表6挑度计位移示值误差要求

ms,Ra,Ra

8.3.2挠度计标距与其名义值之差不大于士0.5%。YB/T 5349-2014

挠度计位替示值相对误差

纯±1.0%

8.3.3挑度计应定期按GB/T12160进行检定,检定时的工作状态应尽可能与试验时的工作状态相同。8.3.4采用挠度计测量试样挠度时,挠度计对试样产生的附加弯曲力应尽可能小。8.4安全防护置

试验时应在弯曲试验装置周围装设安全防护罩,以防试样断裂碎片飞出伤害试验人员。9试验条件

9.1一般弯曲试验应在10℃~35℃室下进行。9.2试验时,弯曲应力增加速率宜在3MPa/s~~30MPa/s范围内的某个速率下尽量恒定。10性能测定

10.1弹性直线斜率的测定

10.1.1可以采用三点变曲试验的图16)或四点弯曲试验的图2b)的测量方式(全挠度测量方式)进行测定。试验时对试样连续施加弯曲力,同时自动记录弯函力-挠度曲线,直至超过弹性变形范围。在曲线上读取弹性直线段的弯曲力增最和相应的挠度增量,见图5。按公式(1)或公式(2)计算弯曲应力-应变曲线的弹性直线斜率 mE。

三点弯曲试验采用图1b)测量方式:me

四点弯曲试验采用图2b)测量方式:F

式中的1按公式(3)或公式(4)计算:圆形横截阎试样:

矩形横截面试样:

481 Af

(3LE-4)/AF

10.1.2可以采用点弯曲试验的图1c)或四点弯曲试验的图2c)的测量方式(部分挑度测量方式)。试样对称地安放于弯曲试验装置上,将挠度计装在试样上,挠度计标距的端点与最邻近支承点或施力点的距离应不小于试样的高度或直径。对试样连续施加弯曲力,同时记录弯曲力-挠度曲线,直至超过弹性变形范围。在记录的曲线图上读取直线段的弯曲力增量和相应的挠度增量,见图5。按公式(5)或公式(6)计算弯曲应力-应变曲线的弹性直线斜率my:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国黑色冶金行业标准YB/T 5349—-2014

代替YB/T5349—2006

金属材料

弯曲力学性能试验方法

Metallic materials--Determination of bending mechanical porperties2014-05-06 发布

中华人民共和国工业和信息化部2014-10~01实施

前言·

规范性引用文件

术语和定义

符号和说明

样尺寸测量·

试验设备·

试验条件·

性能测定

试验结果数值的修约

12试验报告

附录A(资料性附录)

附录B(规范性附录)

真实规定塑性曲强度和真实抗弯强度的测定·倒棱修正系数…

YB/T5349·2014

本标准按照GB/T1.1—2009给出的规则起草。YB/T 5349 --2014

本标准代替YB/T5349—2006《金属弯曲力学性能试验方法》,与YB/T5349—2006相比,主要技术变化如下:

修改了标准的名称及格式,调整了标准结构;除了规范性引用文件中引用的JJG139、JJG157JJG475和JJG762,增加了引用文件GB/T12160和GB/T16825.I,并册GB/T4340替代了原引用的美国标准ASTME92(见第2章,2006年版的第2章):

对个别术语和符号进行了修改(见第3章、第5章,2006年版的第4章);修改第7章原始横截面积的测定方法;将7.3修改为量具或测量仪器的分辨力;-将8.1.5修改为试验机应定期按GB/T16825.1进行检验:修改了表6内容:

—将10.1修改为弹性部分直线斜率的测定,并对图5进行了相应修改;修改了表7;

修改了附录 A;

删除了 U%的测定;

-除了分级加载测定抗弯强度;

谢除了附录 C。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会(SAC/TC183)归口。本标准起草单位:钢铁研究总院,冶金工业信息标准研究院。本标雅主要起草人:高恰斐、杜小强、蓝莉、任翠英。本标准所代替标准的历次版本发布情况为:-GB/T14452-—1993

-YB/T 5349—2006。

1范围

金属材料弯曲力学性能试验方法YB/T 5349 2014

本标准规定了金弯曲力学性能试验方法的理、术语和定义、符号和说明、试样、试样尺寸测量、试验设备、试验条件、性能测定、试验结果数值的修约和试验报告。本标准适用于测定脆性断裂和低塑性断裂的金屑材料一项或多项弯曲力学性能。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2975钢及钢产品力学性能试验取样位置和试样制备GB/T8170数值修约规则与极限数值的表示和判定GB/T10623金属材料力学性能试验术语GB/T12160单轴试验用引伸计的标定GB/T16825.1静力单轴试验机的检验第1部分拉力和(或)压力试验机测力系统的检验与校

3术语和定义

GB/T10623界定的以及下列术语和定义适用于本文件。3.1

跨距 span

弯曲试验装置上试样两支承点间的距离。3.2

挠度计标距deflectionmetergaugelengthL

用挠度计测量试样挠度时挠度计两测点之间的距离。3.3

力臂arm

四点弯曲试验中弯曲力作用平面或作用线与最近支承点间的距离。3.4

弯曲力 bending force

F或F/2

垂直于试样两支承点间连线的横向集中力。3.5

最大弯曲应力(名义应力)maximum bending stress(noninal stress)R

弯曲力在试样弯曲外表面产生的最大正应力。1

YB/T53492014

最大弯典应变(名义应变)maximum bending strain( norninal strain)e

弯曲力在试样弯曲外表商产生的最大拉应变。3.7

弹性部分直线斜率slope of fhe linear elasticity Fortion弯曲应力与弯曲应变呈线性比例关系范围内的弯曲应力与弯曲应变之比,3.8

规定塑性弯曲强度proof strength, piastic bendingR

弯曲试验中试样弯曲外表面上的塑性弯曲应变达到规定值时按弹性变曲应力公式计算的最大弯曲庞。

注:表示此应力的符号应附以下角标说明,例如 R,2表示规定塑性湾曲应变达到 0,2%时的最大弯曲应力3.9

规定残余弯曲强度 lbending permanent set strengthR.

对试样施加弯曲力和卸除此力后,试样弯曲外表面上的残余弯曲应变达到规定值时,按弹性弯曲应力公式计算的最大弯曲应力。

注:表示此应力的符号应附以下角标说明,例如R2,表示规定残余弯曲应变达到0.2%时的最大弯曲应力,3.10

bending strength

抗弯强度

试样弯曲至断裂,断裂前所达到的最大弯曲力,按弹性弯曲成力公式计算的最大弯曲应力。3.11

deftection

试样峦曲时其中性线偏离原始位置的最大距离。3. 12

Efracturedeflection

断挠度

试样弯曲断裂时的桡度。

4符号和说明

本标准所采用的符号、说明和单位见表1。表 1符号和说明

试样宽度

试样直径

支承辊直径

施力辊直径

规定塑性弯曲应变

表1符号和说明(续)

规定残余弯曲应变

弯曲力

弯曲力增量

预弯曲力

规定塑性李曲力

规定残余弯曲力

最大弯曲力

最后一次施如的弯曲力

最后前一次施如的夸曲力

揽度增量

断裂挠度

最后一次施力并将其卸除后的残余挑度最后前一次施力并将其卸除后的残余挑度规定塑性含曲挠度

规定残余湾曲琥度

试样高度

试样面惯性短

试样长度

挠度计标距

实际力臂

弹性直线斜率“

刀刃半径

规定塑性弯曲强度

规定残余弯曲强度

抗弯强度

矩形核截面试样45°角倒棱宽度试样截面模数

圆周率(取5位有效数字,3.1416)倒棱修正系数

YB/T 53492014

弯曲应力-湾曲应变曲线弹性直线的斜率,其值不一定能代表弯曲弹性模量值。伍如果使用最佳案件(选用商分辨力的搅度计、高准确度的弯矩测盘系统,高刚性的弯曲装置等),斜率值能够与弯曲弹性模量值按接近一致,5

采用三点弯曲或四点弯曲方式对圆形或矩形横截面试样施加弯曲力,一般直至断裂,测定其一项或多项弯曲力学性能。

6试样

6.1试样形状和尺寸

6。1.1试验采用圈形横截面试样和矩形横截面试样。试样的形状、尺寸、公差及表面要求应符合相关产品标准或协议的规定。除另有规定外,宜根据材料和产品尺寸从表2或表3中选用合适的试样尺寸。3

YB/T 53492014

圆形横截面

矩形横觀面

(硬金属用)

矩形横截面

薄板试样横截面尺寸

产品宽度

5. 25X 6. 5

10×10

10×15

13×13

20×20

20×30

30×30

30×40

表 2 试样尺寸

三点弯曲

Ls·-20

表 3 试样尺寸

0. 25 ~0. 5

>0, 5~1. 5

100h~150h

50h-100h

80~~120

6.1.2进行对比试验时,试样横截面形状、尺寸和跨距应相间。6.2样坏的切取与试样的制备

四点曲

110~150

单位为旁米

20或30

20或30

单位为毫米

0. 10~-0. 15

6.2.1样坏切取的方向和部位应符合相关产品标准或GB/T2975的规定。切取样坏和机加工试样的方法不应改变材料的弯曲力学性能。6.2.2若相关产品标准或协议未规定时,机加工试样的尺寸公差和形状公差应符合表4的规定。形状公差为跨距范圈内同一横截面尺寸的最大值与最小值之差表4试样尺寸公差

试样横面

尺寸范围

>10~20

>20~45

尺寸公差

非机加工试样

形状公差

名义尺寸的3%

尺寸公差

机期工试样

单位为毫米

形状公差

YB/T5349—2014

6.2.3铸造试样是否需要机加工应由相关产品标准或协议规定。对于机加工的试样,其表面粗髓度参数Ra的最大值为3.2um。

6.2.4硬金属试样的四个相邻侧面的表面粗糙度参数Ra值的最大值为0.4um。四条长棱应进行45角倒较,倒梭宽度不应超过0.5mm。倒棱磨削机加工方问与试样长度方向相同。6.2.5薄板试样的两个宽面应保留原表面,两窄面的机加工表面粗糙度参数Ra的最大值一般为3.2um。应去除试样棱边的毛刺。6.2.6除非相关产品标准或协议另作规定,其他类型试样在其长度范围内的机加工表面粗糙度参数Ra值的最大值为0.8m。

6.2.7试样应平直。从盘卷切取的薄板试样允许稍有弯曲,但曲率毕径与厚度之比应大于500。不允许对试样进行矫直或矫平。

6.3试样数量

薄板试样:至少试验6个试样,试验时,拱面向上和向下各试验3个试样。圆形、矩形横截面试样:一般每个试验点需试验3个试样。7试样尺寸测量

7. 1圆形截面尺寸的测量

圆形横截面试样应在跨距中间区域不少于两个横截面上两个相互垂直的方向测最其直径。取直径测量值的算术平均值计算性能值。7.2矩形截面尺寸的测量

矩形横截面试样应在跨距的中间区域不少于两个横截面上分别量其高度和宽度。取测量的高度和宽度平均值。对于薄板试样,高度测量值超过其平均值2%的试样应不用于试验。7.3量具或测量仪器的分辨力

按表5要求选用量具或测量仪器。测量试样尺寸时,应记录至量具或测量仪器分辨力数位。表5量具或测量仪器的分辨力要求尺寸范阔

0. 25 ~1. 0

量具或测量仪器分辨力不低于

单位为毫米

注:模拟式指示装暨的分辨力为标尺分度值的一半。例如,普通千分尺的分度值为0.01mm,用此干分尺测量尺寸时可以估读半个分度值,即0.005mm,估读这位数算有效数位,这千分尺的分辨力为0.005mm。数字式指示装置的分辨辩力为末位上下跳动1个字码。8试验设备

8. 1试验机

8.1.1各类万能试验机和压力试验机均可使用。试验机测力系统的准确度为一级或优于一级。8.1.2试验机应能在本标准规定的速度范围内控制试验速度,加卸力应平稳、无振动、无冲击。8.1.3试验机应有三点弯斯和四点弯曲试验装置。施力时弯曲试验装置不应发生相对移动和转动。8.1.4试验机应配备自动记录或采集弯曲力-挠度曲线数据的装置。8.1.5试验机应定期按GB/T16825.1进行检验。8.2弯曲试验装置

8.2.1三点弯典试验装置

8.2.1.1两支辊的直径应相同,压头上施力辊的直径宜与支辊的直径相同,辑的直径按表2选用。支辑5

YB/T 53492014

和施力辑的长度应大于试样直径或宽度。8.2.1.2两支辊的轴线应行,施力辊的轴线应与支辊的轴线平行。8.2.1.3施力辑的轴线至两支辊的轴线的距离应相等,偏差不大于士0.5%。见图1a)。试验时,力的作用方向应垂直于两支辊的轴线所在平面。Esf2

图1三点弯曲试验示意图

8.21.4试验时,辊应能绕其轴线转动(相关产品标推或协议另有规定除外),但不发生相对位移。两支座之间的距离应可调节。应带有指示距离的标记。跨距应准确到士0.5%。8.2.1.5辊的硬度应不低于试样的硬度,其表面粗糙度参数Ra最大值-般为0.8μm,8.2.2四点弯曲试验装置

8.2.2.1两支辊和两施力辑的直径应分别相同,前者与后者的直径一般相同,按表2选用。辐的长度应6

大于试样的直径或宽度。

YB/T5349--2014

8.2.22两支辊的轴线和两施力辊的轴线应相互平行,前两者所在平面应与后两者所在平面平行。8.2.2.3两力臂应相等,且一般不小于跨距的1/4。力臂应准确到士0.5%。试验时,两施力辊的力作用方向应乘直于两支辊的轴线所在平面。见图2。FY2

图2西点弯曲试验示意图

8.2.2.4试验时,辑应能绕其轴线转动,但不应发生相对位移。两支辊之间和两施力辊之间的距离应分别可调节。应带有指示距离的标记。跨距应推确到士0.5%。8.2.2.5撬的硬度和表面粗糙度要求同8.2.1.5。7

YB/T 5349—2014

8.2.3薄板试样用三点变曲试验装置8.2.3.1支承刀和施力刀的刀半径应在 0.1mm~0.15mm范围内,刃角度为 60°士2°。其中一个支承刀刃和施力刀刃均为平直刀刃,刀刃长度应大于试样宽度。另一文承刀刃呈圆拱形,其半径为13m±lmm。见图3.

平直刀刃

平直刀刃

60°±2°

图3薄板三点弯曲试验示意图

拱形刀刃

8.2.3.2施力刀的刃线应平行于支承刀的刃线、及支承刀的刃线与另一支承点所在平面。施力刀刃的力作用方向应垂直于支承刀的刃线与另一支承点所在平面。8.2.3.3施力刀刃应位于两支承刀刃间的中点,最大允许偏差为士0.5%。两支承刀刃之间的距离应可调节,应带有指示距离的标记。跨距应确到士0.5%。8.2.3.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面拉光滑。B.2.4薄板试样用四点弯曲试验装置B.2.4.1两支承刀和两施力刀的刀刃半径应在0.10mm~0.15mm范围内,刀刃角度为60°±2°。其中一施力刀刃呈圆拱形,其半径应为13mt士1mm,其余刀刃均为平直刀刃,其刃线的长度应大于试样宽度。见图4。wwW.bzxz.Net

60°±2

/R13±1

缺形刀刃

平直刃苏

60°±2°

图4薄板四点弯曲试验示意图

8.2.4.2两支承刀的刃线和平直施力刀的刃线应相互平行。平直施力刀的刃线和拱形力刃的施力点所在平面应平行于两支承刀的刃线所在平面。两力臂应相等,且一般不小于跨距的1/6。力臂应准确到士0.5%。试验时施力刀刃的力作用方向应垂真于两支承刀的刃线所在平面。8.2,4.3两施力刀刃之间和两支承刀刃之间的距离均应可调节。应带有指示距离的标记。跨距应推确到±0.5%。

8.2.4.4支承刀和施力刀的硬度应不低于试样的硬度。刀刃表面应光滑。8.3.挠度计

8.3.1挑度计位移示值相对误差应符合表6的规定。表6挑度计位移示值误差要求

ms,Ra,Ra

8.3.2挠度计标距与其名义值之差不大于士0.5%。YB/T 5349-2014

挠度计位替示值相对误差

纯±1.0%

8.3.3挑度计应定期按GB/T12160进行检定,检定时的工作状态应尽可能与试验时的工作状态相同。8.3.4采用挠度计测量试样挠度时,挠度计对试样产生的附加弯曲力应尽可能小。8.4安全防护置

试验时应在弯曲试验装置周围装设安全防护罩,以防试样断裂碎片飞出伤害试验人员。9试验条件

9.1一般弯曲试验应在10℃~35℃室下进行。9.2试验时,弯曲应力增加速率宜在3MPa/s~~30MPa/s范围内的某个速率下尽量恒定。10性能测定

10.1弹性直线斜率的测定

10.1.1可以采用三点变曲试验的图16)或四点弯曲试验的图2b)的测量方式(全挠度测量方式)进行测定。试验时对试样连续施加弯曲力,同时自动记录弯函力-挠度曲线,直至超过弹性变形范围。在曲线上读取弹性直线段的弯曲力增最和相应的挠度增量,见图5。按公式(1)或公式(2)计算弯曲应力-应变曲线的弹性直线斜率 mE。

三点弯曲试验采用图1b)测量方式:me

四点弯曲试验采用图2b)测量方式:F

式中的1按公式(3)或公式(4)计算:圆形横截阎试样:

矩形横截面试样:

481 Af

(3LE-4)/AF

10.1.2可以采用点弯曲试验的图1c)或四点弯曲试验的图2c)的测量方式(部分挑度测量方式)。试样对称地安放于弯曲试验装置上,将挠度计装在试样上,挠度计标距的端点与最邻近支承点或施力点的距离应不小于试样的高度或直径。对试样连续施加弯曲力,同时记录弯曲力-挠度曲线,直至超过弹性变形范围。在记录的曲线图上读取直线段的弯曲力增量和相应的挠度增量,见图5。按公式(5)或公式(6)计算弯曲应力-应变曲线的弹性直线斜率my:9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。