NY/T 2648-2014

基本信息

标准号: NY/T 2648-2014

中文名称:剑麻纤维加工技术规程

标准类别:农业行业标准(NY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:285KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

NY/T 2648-2014 剑麻纤维加工技术规程

NY/T2648-2014

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.020

中华人民共和国农业行业标准

NY/T2648-—2014

剑麻纤维加工技术规程

Technical code for sisal fibre processing2014-10-17发布

2015-01-01实施

中华人民共和国农业部

本标准按照GB/T1.1

2009给出的规则起草。

本标准由中华人民共和国农业部提出。本标准由农业部热带作物及制品标准化技术委员会归口。NY/T 2648-2014

本标起草单位:农业部剑麻及制品质量监督检验测试中心、广东省东剑麻集团有限公司、广西剑麻集团有限公司、广东省湛江农垦第二机械厂。本标雅主要起草人:陈伟南、庄兆明、张光辉、陶进转、陈晓游、文尚华、张文强、周省。T

1范围

剑麻纤维加工技术规程

本标滩规定了剑麻叶片加工成纤维全过程的技术要求与方法,本标准适用于从剑麻叶片获取下纤维的机械化加工。2规范性引用文件

NY/T 2648—2014

下列文件对丁本文件的应用是必不可少的,克是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T15031剑麻纤维

NY/T233龙舌兰麻纤维及制品术语NY/T261剑麻加T机械纤维压水机NY/T 264 :

剑麻加工机械刮麻机

NY/T1036热带作物机械术语

VY1495热带作物纤维刮麻机械设备安全技术要求VY/T1801剑麻加工机械纤维干燥设备3术语和定义

NY/T233.NY/T1036所界定的以及下列术语和定义适用于本文件。3.1

刀次harvest grade

剑麻植株成熟叶片收割的次数。3.2

排麻sisalarranging

指整理后的剑麻叶片在逐级输送中均匀、整齐、连续地排列在输送带上的过程。3.3

匀整机artanging machine

刃丁创麻叶片的滚抛、均勾摊薄,使其基部保持整齐一致的输送机器。3.4

麻湾 sisal residue

剑麻叶片经刮琳缺取纤维后,余下的叶片角质层、表皮层、栅栏组织海绵组织和少量的乱红维等物质。3.5

湿抛wet polishing

指压水后的湿纤维在牵引链的作爪下进入抛光机滚抛去除杂质的过程。3.6

抛光polishing

指机械的作用去除下纤维上的麻屑及短绒,使纤维顾直,增加光泽的过程。3.7

麻水sisal juice

NY/T 2648—2014

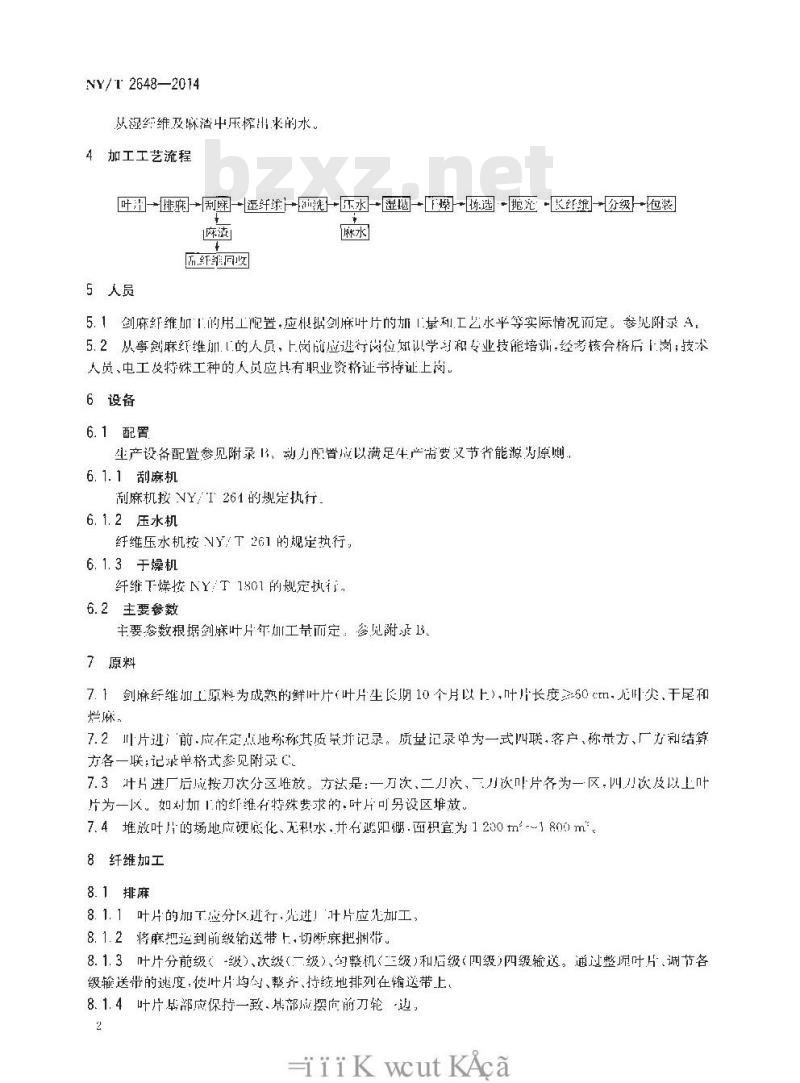

从湿纤维及麻渣中压榨出来的水。4加工工艺流程

叶甲排麻|刮困逐纤线→汕洗压水显脑[燥-恢选抛沉红维分级→包装陈洒

历红维同收

5人员

5.1剑麻纤维加1的用工配置应根据剑麻叶片的加1量利工艺水平等实际情况而定。参见附录A。5.2从享剑麻纤维加1的人员,上岗前应避行岗位知认学习和专业技能培训,经考核合格后「岗;技术人员、电工及特殊工种的人员应H有职业资格证节持证上岗,6设备

6.1配置

生产设备配置参见附录,动力置应以满足牛产需要文节省能源为原喇6.1.1刮麻机

刮麻机按VY/T261的规定执行

6.1.2压水机

纤维压水机按VY/T261的规定执行,6.1.3于燥机

纤维T燥按NY:T 1801的定执行.

6.2主要参数

主要奏数根据剑凝叶片年圳工量而定:参见附求7原料

7.1剑麻纤维加上原料为成熟的鲜叶片(叶片生长期10个月以上),叶片长度50 cm.叶尖,干尾和烂麻,

7.2川片过广前.应在定点地称称其质并记录。质量记录单为一式叫联,客户,称量方、厂方和结算方各一联;记录单格式参见附录

7.3叶片进厂后应按刀次分区堆放。方法是:一刀次,二刀次,一月次吐片各为一区,四小次及以上叶片为一区。如刘加!的红维特殊要求的,叶片可另设区堆放。7.4堆放叶片的场地应硬点化、无积水,并右邀阳棚.面积宣为1200m~1800m8纤维加工

8.1排麻

8.1.1叶片的加工应分[x近行·先进」计片应先加工,8.1.2将麻把运到前级输送带上,切断麻把拥带。8.1.3叶片分前级(级)、次级(一级)、整机<三级)和后级(四级)四级输送。通过整呢叶片、谢节各级输送带的逆度:使叶片均勺、整齐、持续地排列在输送带上,8.1.4叶片部应保持一致、基部摆向前刀轮边2

-iiiKwcutKAca

8.1.5叶片以\品字形输送逊入刮麻机,不宜过疏过密、成堆或不整齐。8.2刮麻

8.2.1刮麻机安全技术按NY1495的规定执行。8.2.2开机前准备:

8.2.2.1重点检查固定凹板和刀片的螺栓。NY/T 2648--2014

8.2.2.2刀轮刀片与凹板间隙调节:通过刀轮轴承部分的偏心轮装置,进行刀片与门板间隙的微调。若新机调试或刀片磨损较大,应用专用研摩机修磨刀片,使刀片高度个部保持致,纵向间隙用调节螺检调整,间隙为1,5ImII1~3.0I11I.然后紧固。间隙大小以牛等级纤维而短,以刮丁净纤维为原则8.2.2.3夹麻链(绳)松紧度调节:夹麻链(绳)松紧度由调节螺杆压缩弹簧的弹力来调整,松紧度应适宜,以夹紧叶片为原则。

8.2.2.4准备工作就结绪后.发出开机信号(按电铃)厅可开机、8.2.3开机

8.2.3.1开机时,先启动刷麻机前刀轮,待运转正常后·方可启动后刀轮,待后刀轮运转止带后,才能遂启动光麻链(绳)和各台输送装置,然后喂麻卿工。8.2.3.2鼓风机风量调节:调节进风管档板,可获得不同的风量,以合适为宜。如风量偏小时,应检查鼓风机吸风几是否堵塞或谢大进风管档板,增加风量。8.2.3.3在利麻过程中,应经常观察纤维出口和机底的情况,如出现红维刮不下净、机底麻明显增多、机器出现异响等现象,应及时停机,排除故障或检修后才能继续少产。8.2.4刮麻结束后,要做好清洁保养工作,清除附养机器上的麻渣,绕轴纤维等杂物,并给转动部件加注润滑油。

8.3冲洗

8.3.1冲洗装置安装在压水机面,其喷淋管下方应有双排小孔。8.3.2纤维从刮麻机输送山米后,通过喷淋管出.上而下喷射纤维,喷射的出水量为15m/h~20m/h.使纤维脱胶和脱渣。

8.4压水

8.4.1开机前首先检查和调节每组压辊的螺杆弹簧压力,紧固后一般不作改动。清除机上的杂物,然后逐启动各列压水机,打开喷淋水开关,待各列压辊转动正常后,方可进料压水。8.4.2经水冲洗后的湿红维应均勾地输送人压水机中压水·避免纤维成堆。8.4.3压水结束后,空机运行1min~-2min再用水冲洗各列压水机.关闭喷淋水阀门.最后停止各列压水机.

8.4.4湿纤维经三列压水机压水后.含水率应≤50%。8.5湿抛

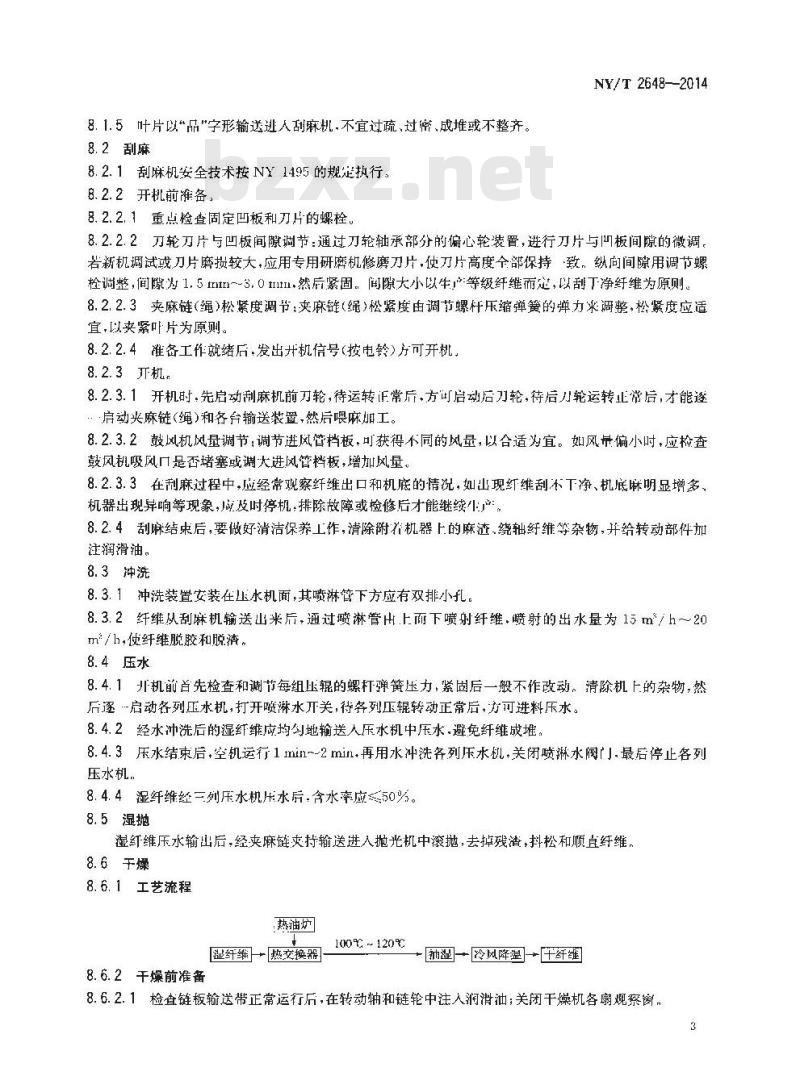

湿红维压水输出后,经夹麻链夹持输送进入抛光机中滚抛,去掉残渣,抖松和顺直纤维,8.6于燥

8.6.1工艺流程

热油炉

业纤维热交换器

8.6.2干爆前准备

100%~120°℃

+抛湿冷风降温→纤维

8.6.2.1检查链板输送带正常运行后,在转动轴和链轮中注人润滑油;关闭干燥机各扇观察窗,3

NY/T2648—2014

8.6.2.2热油炉热油输进1燥机后.先后动链板输送带,待运行正常后、出按顺序启动上、下置风机及引风机,月特前台风机运转常片:方可启动下一台风机:8.6.2.3干焕机体内空气流量为12000m/h-~13600m/h,风为1350P~-15201a8.6.2.4十燥机链板的线魂度为3.2m/min,8.6.2.5油管油温为180℃~20℃℃8.6.2.6F燥机内的前区,中区后区的作温度分别为105℃~120℃100℃~115℃95℃-~115℃8.6.3烘干

8.6.3.1上焕机内温度达到所规定的温度后.开始铺混纤维,铺湿纤维时,应把每史湿纤维充分抖动,铺在输送带1,

8.6.3.2每束湿纤维H部应平直、整齐、厚薄均勾.束纤维之间不留缝隙。8.6.3.3湿纤维分层错下铺放,1.、下层红维基部线距离为30)cm-~50em,湿纤维厚度为5cm--8cm8.6.3.4烘十过程中,要经常观察齐区内温度,每隔31~-4h要检查热交换器-次若发现粘有!乱红维.应及时清理。

8.6.3.5当十燥机内温度过高时.应调小导热油进油阀门,减少热气逊人量。如+燥效果不好.可将输送炜线速度调慢或增加热气进人量,将干燥机内温度升高。8.6.3.6红维烘十耐间为8min~10min8.6.3.7干纤维含水率为11%~-13%,8.6.3.8用自束纤维将烘1后的每一层纤维简单拥扎并分栋、堆放。8.6.3.9停机前.应打川烘十机窗门」。当机内温度降至80%后,才能停止循环油袋和逐一停止各台风机.防止正油管结焦。

8.7栋选与抛光

8.7.1下燥后的邹维按要求选,并剪掉纤维中的硬皮、古皮、黑斑、麻屑和脱胶不净部分,8.7.2换选后的红维准抛光机工抛打,去除纤维中的杂质、麻糖糠和胶质等物质9乱纤维回收

9.1工艺流程

麻湾压小第次收纤绝压水第二次问收→焖包装9.2麻渣压水

麻水!

9.2.1开机前,检查链板式压水机齐纠压辑弹簧压力,谢节弹簧的强度,调整传动链条的松紧度,然后启动压水机.待压水机转动正常后.打开喷淋水开关:才能进料压水。9.2.2麻渣经淋水后喂人机中谢行压水,如H含水量偏高,成及时调紧压弹簧压力,9.2.3麻渣经原水机服水后,合水率成70络,9.3回收

9.3.1首先检查乱纤维回收机内没有杂物后能按顺序开机。并机时,应先启动回收机,得其运转带片,再启动振动筛设送装置

9.3.2压水后的麻渣经输送带勺速喂入回收机中进行而纤维与杂质的分离。分离过程中,观察输送册的哦人量,通过调节输送带速度·控制限人量的大小,避免成堆喂人。如出现异响或故障时,应停机再进行处理和维修。

9.3.31作结束后,川水冲洗压水机的链板和压辊:停机后.清洁T作场地,清理链板中被堵塞的筛眼4

-iiiKwcutKAca

及绕轴纤维:清除残留在机内的麻渣、乱纤维等杂质,9.3.4乱纤维回收率应285%。

9.4乱纤维压水

9.4.1按照8.4的要求执行。

9.4.2乱纤维含水率应60%。

9.5乱纤维干燥

9.5.1烘十时,按照8.6的要求执行。NY/T 2648—2014

9.5.2晒下时,将乱纤维摊薄在晒场地面或专用晒纤维床上晾嗮。纤维厚度为8cm~10cm,每隔2h~31翻动1次.

9.5.3乱纤维含水率应15%含杂率应20%10纤维检验与包装

10.1长纤维的检验与包装按(GB/T15031的规定执行。10.2乱纤维的检验与包装,按CB/T1503l的规延执行。打包规格为1350mm×550mm×380mm包装质量为(80士1)kg

11麻水妖理

11.1麻水应汇集到麻水池中发酵处理,发酵沉淀周期为8d~10d。麻水池数量为10个12个,每个池容积为90m~~110m

11.2处理后的麻水用作水肥。

12安全生产

12.1加工企业应建立健全安全生产各项规竞制度和岗位操作规程。12.2加工厂应按规范配备消防设施。5

NY/T 2648—2014

A.1范围

附录A

【资料性附录】

剑麻纤维加工用工配置

本附录适用十剑麻叶片加工生产率为1S1/h~20t/h的用上配置。A.2用工配置

川T配置表见表A.

叶关称串

概运麻把

吃片翰送

用工配置表

收避纤练

收龈干

-iiiK wcutKAca

电工机像

调检技术

理人员

附录B

【资料性附录】

剑麻纤维加工设备配置及主要参数剑麻纤维加下设备及主要参数见表B.1。表B.1剑麻纤维加工设备配置及主要参数项H

纤维压水

回收乱纤维

纤维包装

排麻装置

刮麻机

压求机

抛光机

干燥机免费标准下载网bzxz

抛光机

回收装置

打包机

前级输送机(一级)

欧级输送机(二级)

匀机三级

后级输送机(四级)

前刀轮

后刀轮

夹麻链(豌)轮

前列压水机

中列压水机

后列压水机

引风机

循环汕泵

调速电机

鼓风机

链排机

抛油泵

抛光机

麻渣输送机

麻渣压水机

乱纤维压水机

第一回收机

第二向收机

振动筛

麻渣输送机

乱纤维输送机

麻潜装车带

乱纤维装车带

液压打包机

控制动作电机

电机动率

NY/T2648—2014

线速度

生产率

18--20

NY/T 2648—2014

剑麻叶片质量记录单现表(.1,交货单位

附录C

资料性附录)

剑麻叶片质量记录单

剑麻叶片质量记录单

制单:

等级,丹次

计量单位

政货人:

总质量

运输单位

皮质鱼

交货人:

扣罚损母

-iiiKwcutKAca

净瑞臣

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国农业行业标准

NY/T2648-—2014

剑麻纤维加工技术规程

Technical code for sisal fibre processing2014-10-17发布

2015-01-01实施

中华人民共和国农业部

本标准按照GB/T1.1

2009给出的规则起草。

本标准由中华人民共和国农业部提出。本标准由农业部热带作物及制品标准化技术委员会归口。NY/T 2648-2014

本标起草单位:农业部剑麻及制品质量监督检验测试中心、广东省东剑麻集团有限公司、广西剑麻集团有限公司、广东省湛江农垦第二机械厂。本标雅主要起草人:陈伟南、庄兆明、张光辉、陶进转、陈晓游、文尚华、张文强、周省。T

1范围

剑麻纤维加工技术规程

本标滩规定了剑麻叶片加工成纤维全过程的技术要求与方法,本标准适用于从剑麻叶片获取下纤维的机械化加工。2规范性引用文件

NY/T 2648—2014

下列文件对丁本文件的应用是必不可少的,克是注日期的引用文件,仅注日期的版本适用丁本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T15031剑麻纤维

NY/T233龙舌兰麻纤维及制品术语NY/T261剑麻加T机械纤维压水机NY/T 264 :

剑麻加工机械刮麻机

NY/T1036热带作物机械术语

VY1495热带作物纤维刮麻机械设备安全技术要求VY/T1801剑麻加工机械纤维干燥设备3术语和定义

NY/T233.NY/T1036所界定的以及下列术语和定义适用于本文件。3.1

刀次harvest grade

剑麻植株成熟叶片收割的次数。3.2

排麻sisalarranging

指整理后的剑麻叶片在逐级输送中均匀、整齐、连续地排列在输送带上的过程。3.3

匀整机artanging machine

刃丁创麻叶片的滚抛、均勾摊薄,使其基部保持整齐一致的输送机器。3.4

麻湾 sisal residue

剑麻叶片经刮琳缺取纤维后,余下的叶片角质层、表皮层、栅栏组织海绵组织和少量的乱红维等物质。3.5

湿抛wet polishing

指压水后的湿纤维在牵引链的作爪下进入抛光机滚抛去除杂质的过程。3.6

抛光polishing

指机械的作用去除下纤维上的麻屑及短绒,使纤维顾直,增加光泽的过程。3.7

麻水sisal juice

NY/T 2648—2014

从湿纤维及麻渣中压榨出来的水。4加工工艺流程

叶甲排麻|刮困逐纤线→汕洗压水显脑[燥-恢选抛沉红维分级→包装陈洒

历红维同收

5人员

5.1剑麻纤维加1的用工配置应根据剑麻叶片的加1量利工艺水平等实际情况而定。参见附录A。5.2从享剑麻纤维加1的人员,上岗前应避行岗位知认学习和专业技能培训,经考核合格后「岗;技术人员、电工及特殊工种的人员应H有职业资格证节持证上岗,6设备

6.1配置

生产设备配置参见附录,动力置应以满足牛产需要文节省能源为原喇6.1.1刮麻机

刮麻机按VY/T261的规定执行

6.1.2压水机

纤维压水机按VY/T261的规定执行,6.1.3于燥机

纤维T燥按NY:T 1801的定执行.

6.2主要参数

主要奏数根据剑凝叶片年圳工量而定:参见附求7原料

7.1剑麻纤维加上原料为成熟的鲜叶片(叶片生长期10个月以上),叶片长度50 cm.叶尖,干尾和烂麻,

7.2川片过广前.应在定点地称称其质并记录。质量记录单为一式叫联,客户,称量方、厂方和结算方各一联;记录单格式参见附录

7.3叶片进厂后应按刀次分区堆放。方法是:一刀次,二刀次,一月次吐片各为一区,四小次及以上叶片为一区。如刘加!的红维特殊要求的,叶片可另设区堆放。7.4堆放叶片的场地应硬点化、无积水,并右邀阳棚.面积宣为1200m~1800m8纤维加工

8.1排麻

8.1.1叶片的加工应分[x近行·先进」计片应先加工,8.1.2将麻把运到前级输送带上,切断麻把拥带。8.1.3叶片分前级(级)、次级(一级)、整机<三级)和后级(四级)四级输送。通过整呢叶片、谢节各级输送带的逆度:使叶片均勺、整齐、持续地排列在输送带上,8.1.4叶片部应保持一致、基部摆向前刀轮边2

-iiiKwcutKAca

8.1.5叶片以\品字形输送逊入刮麻机,不宜过疏过密、成堆或不整齐。8.2刮麻

8.2.1刮麻机安全技术按NY1495的规定执行。8.2.2开机前准备:

8.2.2.1重点检查固定凹板和刀片的螺栓。NY/T 2648--2014

8.2.2.2刀轮刀片与凹板间隙调节:通过刀轮轴承部分的偏心轮装置,进行刀片与门板间隙的微调。若新机调试或刀片磨损较大,应用专用研摩机修磨刀片,使刀片高度个部保持致,纵向间隙用调节螺检调整,间隙为1,5ImII1~3.0I11I.然后紧固。间隙大小以牛等级纤维而短,以刮丁净纤维为原则8.2.2.3夹麻链(绳)松紧度调节:夹麻链(绳)松紧度由调节螺杆压缩弹簧的弹力来调整,松紧度应适宜,以夹紧叶片为原则。

8.2.2.4准备工作就结绪后.发出开机信号(按电铃)厅可开机、8.2.3开机

8.2.3.1开机时,先启动刷麻机前刀轮,待运转正常后·方可启动后刀轮,待后刀轮运转止带后,才能遂启动光麻链(绳)和各台输送装置,然后喂麻卿工。8.2.3.2鼓风机风量调节:调节进风管档板,可获得不同的风量,以合适为宜。如风量偏小时,应检查鼓风机吸风几是否堵塞或谢大进风管档板,增加风量。8.2.3.3在利麻过程中,应经常观察纤维出口和机底的情况,如出现红维刮不下净、机底麻明显增多、机器出现异响等现象,应及时停机,排除故障或检修后才能继续少产。8.2.4刮麻结束后,要做好清洁保养工作,清除附养机器上的麻渣,绕轴纤维等杂物,并给转动部件加注润滑油。

8.3冲洗

8.3.1冲洗装置安装在压水机面,其喷淋管下方应有双排小孔。8.3.2纤维从刮麻机输送山米后,通过喷淋管出.上而下喷射纤维,喷射的出水量为15m/h~20m/h.使纤维脱胶和脱渣。

8.4压水

8.4.1开机前首先检查和调节每组压辊的螺杆弹簧压力,紧固后一般不作改动。清除机上的杂物,然后逐启动各列压水机,打开喷淋水开关,待各列压辊转动正常后,方可进料压水。8.4.2经水冲洗后的湿红维应均勾地输送人压水机中压水·避免纤维成堆。8.4.3压水结束后,空机运行1min~-2min再用水冲洗各列压水机.关闭喷淋水阀门.最后停止各列压水机.

8.4.4湿纤维经三列压水机压水后.含水率应≤50%。8.5湿抛

湿红维压水输出后,经夹麻链夹持输送进入抛光机中滚抛,去掉残渣,抖松和顺直纤维,8.6于燥

8.6.1工艺流程

热油炉

业纤维热交换器

8.6.2干爆前准备

100%~120°℃

+抛湿冷风降温→纤维

8.6.2.1检查链板输送带正常运行后,在转动轴和链轮中注人润滑油;关闭干燥机各扇观察窗,3

NY/T2648—2014

8.6.2.2热油炉热油输进1燥机后.先后动链板输送带,待运行正常后、出按顺序启动上、下置风机及引风机,月特前台风机运转常片:方可启动下一台风机:8.6.2.3干焕机体内空气流量为12000m/h-~13600m/h,风为1350P~-15201a8.6.2.4十燥机链板的线魂度为3.2m/min,8.6.2.5油管油温为180℃~20℃℃8.6.2.6F燥机内的前区,中区后区的作温度分别为105℃~120℃100℃~115℃95℃-~115℃8.6.3烘干

8.6.3.1上焕机内温度达到所规定的温度后.开始铺混纤维,铺湿纤维时,应把每史湿纤维充分抖动,铺在输送带1,

8.6.3.2每束湿纤维H部应平直、整齐、厚薄均勾.束纤维之间不留缝隙。8.6.3.3湿纤维分层错下铺放,1.、下层红维基部线距离为30)cm-~50em,湿纤维厚度为5cm--8cm8.6.3.4烘十过程中,要经常观察齐区内温度,每隔31~-4h要检查热交换器-次若发现粘有!乱红维.应及时清理。

8.6.3.5当十燥机内温度过高时.应调小导热油进油阀门,减少热气逊人量。如+燥效果不好.可将输送炜线速度调慢或增加热气进人量,将干燥机内温度升高。8.6.3.6红维烘十耐间为8min~10min8.6.3.7干纤维含水率为11%~-13%,8.6.3.8用自束纤维将烘1后的每一层纤维简单拥扎并分栋、堆放。8.6.3.9停机前.应打川烘十机窗门」。当机内温度降至80%后,才能停止循环油袋和逐一停止各台风机.防止正油管结焦。

8.7栋选与抛光

8.7.1下燥后的邹维按要求选,并剪掉纤维中的硬皮、古皮、黑斑、麻屑和脱胶不净部分,8.7.2换选后的红维准抛光机工抛打,去除纤维中的杂质、麻糖糠和胶质等物质9乱纤维回收

9.1工艺流程

麻湾压小第次收纤绝压水第二次问收→焖包装9.2麻渣压水

麻水!

9.2.1开机前,检查链板式压水机齐纠压辑弹簧压力,谢节弹簧的强度,调整传动链条的松紧度,然后启动压水机.待压水机转动正常后.打开喷淋水开关:才能进料压水。9.2.2麻渣经淋水后喂人机中谢行压水,如H含水量偏高,成及时调紧压弹簧压力,9.2.3麻渣经原水机服水后,合水率成70络,9.3回收

9.3.1首先检查乱纤维回收机内没有杂物后能按顺序开机。并机时,应先启动回收机,得其运转带片,再启动振动筛设送装置

9.3.2压水后的麻渣经输送带勺速喂入回收机中进行而纤维与杂质的分离。分离过程中,观察输送册的哦人量,通过调节输送带速度·控制限人量的大小,避免成堆喂人。如出现异响或故障时,应停机再进行处理和维修。

9.3.31作结束后,川水冲洗压水机的链板和压辊:停机后.清洁T作场地,清理链板中被堵塞的筛眼4

-iiiKwcutKAca

及绕轴纤维:清除残留在机内的麻渣、乱纤维等杂质,9.3.4乱纤维回收率应285%。

9.4乱纤维压水

9.4.1按照8.4的要求执行。

9.4.2乱纤维含水率应60%。

9.5乱纤维干燥

9.5.1烘十时,按照8.6的要求执行。NY/T 2648—2014

9.5.2晒下时,将乱纤维摊薄在晒场地面或专用晒纤维床上晾嗮。纤维厚度为8cm~10cm,每隔2h~31翻动1次.

9.5.3乱纤维含水率应15%含杂率应20%10纤维检验与包装

10.1长纤维的检验与包装按(GB/T15031的规定执行。10.2乱纤维的检验与包装,按CB/T1503l的规延执行。打包规格为1350mm×550mm×380mm包装质量为(80士1)kg

11麻水妖理

11.1麻水应汇集到麻水池中发酵处理,发酵沉淀周期为8d~10d。麻水池数量为10个12个,每个池容积为90m~~110m

11.2处理后的麻水用作水肥。

12安全生产

12.1加工企业应建立健全安全生产各项规竞制度和岗位操作规程。12.2加工厂应按规范配备消防设施。5

NY/T 2648—2014

A.1范围

附录A

【资料性附录】

剑麻纤维加工用工配置

本附录适用十剑麻叶片加工生产率为1S1/h~20t/h的用上配置。A.2用工配置

川T配置表见表A.

叶关称串

概运麻把

吃片翰送

用工配置表

收避纤练

收龈干

-iiiK wcutKAca

电工机像

调检技术

理人员

附录B

【资料性附录】

剑麻纤维加工设备配置及主要参数剑麻纤维加下设备及主要参数见表B.1。表B.1剑麻纤维加工设备配置及主要参数项H

纤维压水

回收乱纤维

纤维包装

排麻装置

刮麻机

压求机

抛光机

干燥机免费标准下载网bzxz

抛光机

回收装置

打包机

前级输送机(一级)

欧级输送机(二级)

匀机三级

后级输送机(四级)

前刀轮

后刀轮

夹麻链(豌)轮

前列压水机

中列压水机

后列压水机

引风机

循环汕泵

调速电机

鼓风机

链排机

抛油泵

抛光机

麻渣输送机

麻渣压水机

乱纤维压水机

第一回收机

第二向收机

振动筛

麻渣输送机

乱纤维输送机

麻潜装车带

乱纤维装车带

液压打包机

控制动作电机

电机动率

NY/T2648—2014

线速度

生产率

18--20

NY/T 2648—2014

剑麻叶片质量记录单现表(.1,交货单位

附录C

资料性附录)

剑麻叶片质量记录单

剑麻叶片质量记录单

制单:

等级,丹次

计量单位

政货人:

总质量

运输单位

皮质鱼

交货人:

扣罚损母

-iiiKwcutKAca

净瑞臣

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。