AQ 6106-2008

基本信息

标准号: AQ 6106-2008

中文名称:足部防护 食品和医药工业防护靴

标准类别:安全行业标准(AQ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:449171

标准分类号

关联标准

出版信息

相关单位信息

标准简介

AQ 6106-2008.Foot protection-Protective boot used in food and medicine industries.

1范围

AQ 6106规定了食品和医药工业防护靴的技术要求、测试方法、检验规则、标志和信息。

AQ 6106适用于在食品和医药工业穿用的、保护穿着者足腿部免遭作业区域危害的全橡胶和全聚合

材料靴。

AQ 6106也适用于餐饮行业、卫生部门使用的全橡胶和全聚合材料防护靴。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 528 硫化橡 胶或热塑性橡胶拉伸 应力应变性能的测定(GB/T 528- - 1998,ISO 37 :1994, EQV)

GB/T 2411 塑料邵氏硬度试验方法.

GB/T 3512 硫化橡 胶或热塑性橡胶热空气加 速老化和耐热试验(GB/T 3512- -2001 ,ISO 188:1998, EQV)

GB/T 5723 硫化橡胶或热塑性橡胶试验 用试样和制品尺寸的测定(GB/T 5723--1993,ISO 4648:1991 ,EQV)

GB/T 9867 硫化橡 胶耐磨性能的测定(GB/T 9867-1988 , ISO 4649:1985,NEQ)

GB 20265 耐化学品的工业用模压塑料靴

GB 20266 耐化学品的工业用橡胶靴

GB/T 20991 个体防护装 备鞋 的测试方法(GB/T 20991-2007 ,ISO 20344 : 2004 , M0D)

QB/T 2591 抗菌塑料抗菌性能试验方法和抗菌效果

FZ/T 73023 抗菌针织品

1范围

AQ 6106规定了食品和医药工业防护靴的技术要求、测试方法、检验规则、标志和信息。

AQ 6106适用于在食品和医药工业穿用的、保护穿着者足腿部免遭作业区域危害的全橡胶和全聚合

材料靴。

AQ 6106也适用于餐饮行业、卫生部门使用的全橡胶和全聚合材料防护靴。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 528 硫化橡 胶或热塑性橡胶拉伸 应力应变性能的测定(GB/T 528- - 1998,ISO 37 :1994, EQV)

GB/T 2411 塑料邵氏硬度试验方法.

GB/T 3512 硫化橡 胶或热塑性橡胶热空气加 速老化和耐热试验(GB/T 3512- -2001 ,ISO 188:1998, EQV)

GB/T 5723 硫化橡胶或热塑性橡胶试验 用试样和制品尺寸的测定(GB/T 5723--1993,ISO 4648:1991 ,EQV)

GB/T 9867 硫化橡 胶耐磨性能的测定(GB/T 9867-1988 , ISO 4649:1985,NEQ)

GB 20265 耐化学品的工业用模压塑料靴

GB 20266 耐化学品的工业用橡胶靴

GB/T 20991 个体防护装 备鞋 的测试方法(GB/T 20991-2007 ,ISO 20344 : 2004 , M0D)

QB/T 2591 抗菌塑料抗菌性能试验方法和抗菌效果

FZ/T 73023 抗菌针织品

标准图片预览

标准内容

ICS 13. 340. 50

备案号:25467—2009

中华人民共和国安全生产行业标准AQ6106—2008

足部防护

食品和医药工业防护靴

Foot protection-Protective boot used in food and medicine industries2008-11-19发布

国家安全生产监督管理总局

2009-01-01实施

规范性引用文件

技术要求

测试方法

检验规则

标志和信息此内容来自标准下载网

附录A(规范性附录)

非金属保护包头经过温度处理和化学处理后抗冲击性的测定iikAoiKAa

AQ6106—2008

AQ6106-2008

本标准的3.2、3.3、3.7、3.8、3.9.3.10、3.11、3.12、3.13为强制性条款,其余为推荐性的。本标准的技术要求参考了ISO20346:2004《个体防扩装备防护鞋》.GB20265--2006《耐化学品的工业用模压塑料靴》,GB20266—2006《耐化学品的T业用橡胶靴》、QB/T2591—2003《抗菌塑料抗菌性能试验方法和抗菌效果》等相关指标,测试方法分别与这些标推的相应规定--致。本标准的附录A为规范性附录。

本标准由国家安全生产监督管理总局提出。本标准由全国个体防护装备标推化技术委员会(CSBTS/TC112)归口。本标准起草单位:国家劳动保护用品质量监督检验中心(武汉)、江苏省金湖县国祥工贸有限公司。本标准主要起草人:程钩、朱国侯、刘宏斌、许彪、竺宏峰、陶谦。1范围

足部防护食品和医药工业防护靴AQ 6106--2008

本标谁规定了食品和医药工业防护靴的技术要求、测试方法,检验规则,标志和信息。本标滩适用于在食品和医药工业穿用的,保护穿著者足腿部免遵作业区域危害的全橡胶和全聚合材料靴。

本标准也适用于餐饮行业、卫生部门使用的全橡胶和全聚合材料防护靴。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用义件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(G13/T528--1998,ISO37:1994,EQV)GB/T 2411塑料邵氏硬度试验方法GB/T3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验(GB/T3512—2001,IS0188:1998,EQV)

GB/T5723硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测定(GB/T5723—1993,ISO 4648:1991,EQV)

GB/T9867硫化橡胶耐磨性能的测定(GB/T9867—1988,ISO4649:1985,NEQ)GB20265耐化学品的工业用模压塑料靴GB20266耐化学品的工业用橡胶靴GB/T20991个体防护装备鞋的测试方法(GB/T20991—2007,JSO20344:2004,MOD)QB/T2591

抗菌塑料抗菌性能试验方法和抗菌效果F/I73023抗菌针织品

3技术要求

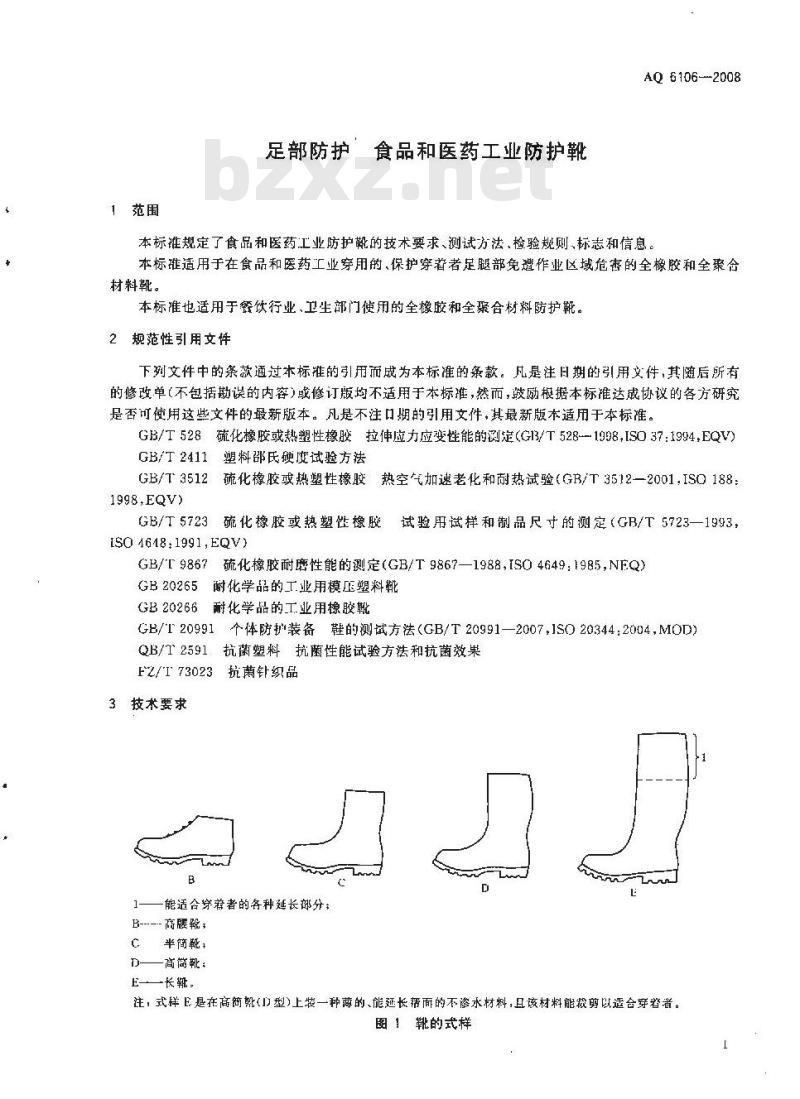

一能适合穿著者的各种延长部分;B---商腰靴;

半簡靴,

高简靴:

E—一长靴

注,式样E是在高简靴(门型)上装一种薄的、能延长帮而的不渗水材料,且该材料能裁剪以适合穿者者。图靴的式样

YTKAONTKAa

AQ6106—2008

3.1设计

3.1.1式样

靴应符合图1给出的式样之一

3.1.2颜色

靴应为白色或其他浅色。

3. 1. 3靴帮厚度

按照4.1方法测试,靴帮任何一处厚度应符合表1要求。表1靴帮厚度

材料种类

聚会材料

3. 1. 4靴帮高度

按照4.2方法测试,靴帮高度应符合表2要求,表 2靴帮商度

230--240

245--250

255-~265

270280

≥285

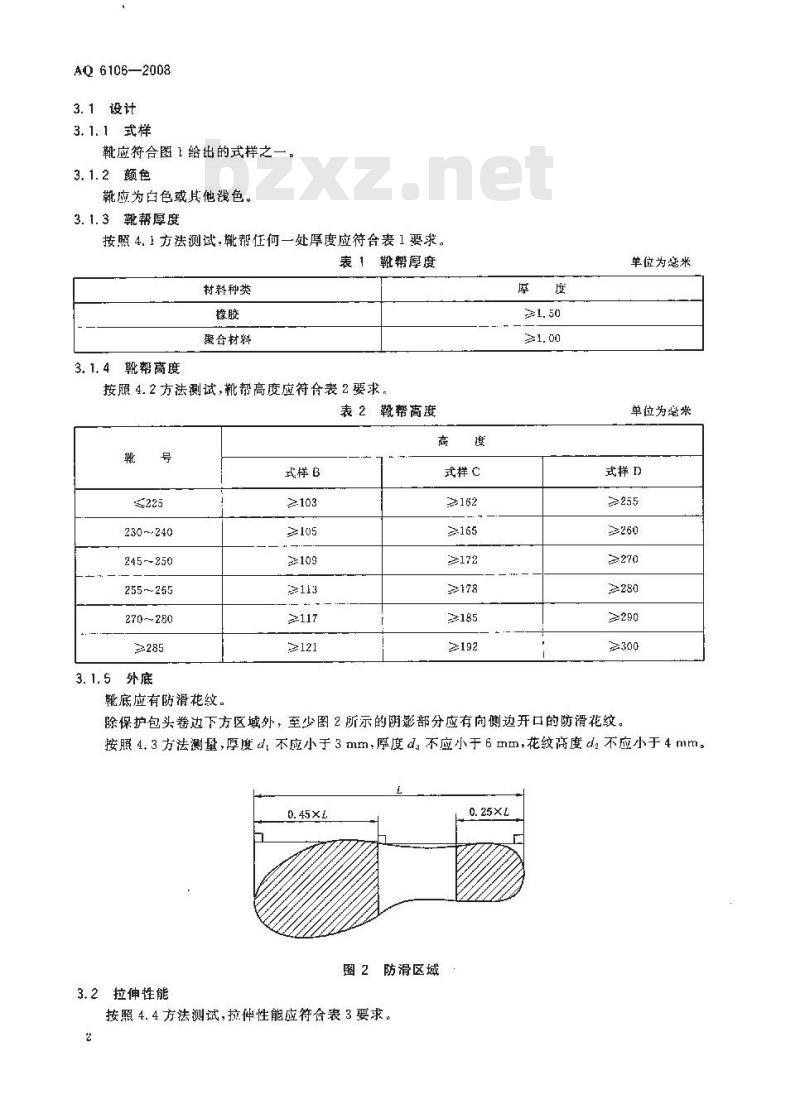

3. 1. 5外底

靴底应有防滑花纹。

式样B

≥172

单位为旁米

单位为些米

式样D

≥270

除保护包头卷边下方区域外,至少图2所示的阴影部分应有向侧边开口的防滑花纹。按照4.3方法测量,厚度d,不应小于3mm,厚度d不应小于6mm,花纹高度dz不应小于4mm。0.45×L

3.2拉伸性能

图 2 防滑区域

按照4.4方法测试,拉伸性能应符合表3要求。2

3. 3耐折性

材料种类

聚合材料

聚合材料

表 3 拉伸性能

拉伸强度/(N·mm-)

100%定伸应力/

(N+ mm-2)

2. 1~5. 0

按照4.5方法测试,靴帮应无裂纹产生,靴底割口增长不应大于4 mm。3.4水解

AQ 6106—2008

扯断伸长率/%

≥250

≥300

全聚氨酯靴按照4.6方法测试,靴帮应无裂纹产生靴底割口增长不应大于6 mm。3.5挥发性

全聚合材料靴按照 4.7方法测试,平均质量损失不应大于2.0%3.6老化性

全像胶靴按照4.8方法测试,拉伸强度的变化应为土20%,扯断伸长率的变化应为一30%~+10%,

3. 7耐磨性

按照4.9方法测试,相对体积磨耗量不应大于250mm2。3. 8耐油性

按照4,10方法测试,休积增大不应火于12%。如果试样体积收缩大于0.5%,或者硬度增加大于10个邵尔A单位,则按照4.10方法进一步取样和测试,口增长不应大于 6 mm。3.9防确性

按照 4. 11 方法测试,应没有空气泄漏。3.10足趾保护

3.10.1—般要求

在不损坏鞋的情况下,装入靴内的保护包头应不能移动。3.10.2保护包头内部长度

按照4.12方法谢量,保护包头内部长度应符合表4要求。表4保护包头内部长度

230~240

245~250

255~265

270~-280

3.10.3抗冲击性

内部长度

单位为来

按照4.13方法测试,保护包头内的最小间距应符合表5要求。此外,在保护包头的测试轴线上不应产生任何贤穿材料的裂缝,即光线能透过裂缝3

FIYKAONKAa-

AQ 6106-2008

3.10.4耐压力性

表5抗冲击或耐压力后保护包头内的小间距号

230~240

245--250

255~265

270~280

按照4.14办法测试时,保护包头内的最小间距应符合表5要求,3. 10.5金属保护包头耐腐蚀性

最小间距

单位为孪米

按照4.15方法测试,金属保护包头腐蚀区不应超过5处,且每处面积不应火于2.5mm。3.10.6非金属保护包头抗冲击性按照4.16方法测试,保护包头内的最小间距应符合表6要求。表6冲击后非金属像护包头内的最小间距包头号

3. 11 耐化学品腐蚀性

3.11.1全橡胶靴

最小间距

≥21,5

按照4.17.1方法测试,浸泡后测试结果与未浸泡测试结果相比较应符合下述要求:拉伸强度的降低不应大于15%;

h)扯断伸长率的变化应为士20%;质量变化应为士2%;

硬度变化应为±10 IRHD。

全聚合材料靴

按照4.17.2方法测试,每个试样均应符合下述要求:a

质量变化不应大于土2%;

硬度变化应为士10 1RHD;

靴帮试样连续屈挠后,应无裂纹产生;c

靴底试样连续屈挠后,割口增长不应大于6 mm。3.12耐动植物油性

3.12.1全橡胶靴

按照 4. 18. 1 方法测试,浸泡后测试结果与未浸泡测试结果相比较应符合下述要求:a)拉伸强度的降低不应大于15%;扯新伸长率的变化应为士20系;b

单位为兹米

c)质量变化应为士2%,

d)硬度变化应为±10 IRHD

3.12.2全聚合材料靴

按照4.18.2方法测试,每个试样均应符合下述要求:a)质量变化不碰于±2%:

b)硬度变化应为士10 IRHD;

c)靴帮试样连续挠后,应无裂纹产生;d)靴底试样连续届梵后,割口增长不应大于 6 mm。3.13靴抗菌性

按照4,19方法测试,抗细菌率不应小手99%,长霉等级应为0级。3.14靴垫

如果靴提供了可移动靴垫挚,则应符合下述要求。3.14.1吸水性和水解吸性

AQ 6106-2008

按照4.20方法测试,吸水性不应小于70mg/em,水解吸性不应小于水吸收的80%。3.14.2靴垫抗菌性

按照 4. 21 方法测试,抗菌级别应为 AA 级。4试方法

4. 1靴帮厚度测定

从最大、缺小和中间号靴中各取--只,按照GB/T5723规定的方法进行测试.采用测足直径10mm和压力1N的厚度计测量。鞋帮厚度应包括任何有关联的织物层。4.2靴帮高度测定

从最大、最小和中间号靴中取一只整轮作为试样。测班懿底内表面(即后跟部H和后跟后部B.之间)上最低点和帮上最高点的垂直归离(图3)。H

1—-靴帮;

2-靴底内表面;

3--挑底;

4——底内表面上最低点;

5—-靴帮高度.

图3鞋帮高度的测量

4. 3外底厚度测定

从最大、最小和中间号靴中各取·只,在对应图2的阴影区域的踏地处切开靴底后,用0,1mm刻度的合适仪器测量图4所示尺寸。5

-TIKANIKa-

AQ 6106—2008

4.4拉伸性能测试

图4外底摩度的测量

按照GB/T528规定的方法,从靴的相应部件裁取1型哑铃状试样进行测试。测试方向应与靴底长度方向一致或顺靴帮向上的方向,应小心地除去靴帮试样的衬里。4. 5耐折性测试

4.5.1靴帮耐折测试

橡胶靴帮按照GR20991中6.5.1的方法进行测试。聚合材料靴按照GB20991中6.5.2的方法进行测试:4.5.2靶底耐折测试

从最大、最小和中间号靴中各取一只,按照GB/T20991中8.4的方法进行测试。4.6水解测试

从最大,最小和中间号靴中各取一只,靴帮按照GB20991中6.10的方法测试,靴底按照GB20991中8.5的方法测试,每只靴上切取靴帮试样和靴底试样各一个。4.7挥发性测试

按照GB20265中4.3规定的方法进行测试。4.8老化性测试

靴帮和靴底分别按照 GB/T 3512 规定的方法,采用哑铃状试样,在(70一2)℃下老化处理 168 h,再按照CB/T528规定的方法分别测试靴帮和靴底拉伸性能的变化。4.9耐磨性测试

从最大最小和中间号靴中各取一只,按照GB/I9867规定的方法(在40m磨损行程中有一个10N的垂直作用力),每只靴L:取一个试样进行测试,试样可取自靴底的任何地方。4.10耐油性测试

从最大、最小和中间号靴中各取-·只,从每只靴E制备规定试样各-个,按照GB/T20991中8.6.1的方法进行测试。如果体积收缩超过 0.5 %,或者按 GB/T 2411 方法测定的硬避增加超过 1.0 个尔A单位,则应按 8. 6. 2. 2 和 8. 6. 2. 3进一步测试。4. 11防漏性测试

取两只靴作为试样,将试样顶部密封,通过适当的连接,输人压缩空气,然后将试样浸人水槽中,水位至试样顶部边缘,持续施加(10士!)kPa的内部压力30s。观察测试期间是否有连续气泡产生,以指示空气泄溺与否,

4.12保护包头内部长度测定

从最大、最小和中间号靴中各取一双,小心地取出保护包头并除去贴在上面的所有其他物质,或新的相同的保护包头代替.按照GB/T20991 中5,3的方法进行测量。4.13抗冲击性测试

从最人,最小和中间号靴中各取一双,接照GBT20991中5.4的方法进行测试。4.14耐压力性测试

从最大、最小和中间号靴中各取一双,按照 GB/T 20991 中5.5的方法进行测试。6

4.15金属保护包头耐腾蚀性测试取两只靴,按照 GB/T 20991中 5.6.1的方法进行测试。4.16非金属保护包头抗冲击性测试AQ 6106--2008

非金属保护包头经过附录 A 中 A, 1 的温度处理和化学处理后,再按附录 A 中 A, 2 方法测试,保扩包头内的最小间距应符会表5要求。4.17耐化学品腐蚀性测试

4.17.1全橡胶靴

按照GB20266中4.4的方法测试。4.17.2全聚合材料靴

按照GB20265中4.5的方法测试

4.18耐动植物油性测试

4.18.1全橡胶靴

按照GF20266中4.4规定的方法测试,仅用油磁作为试液,试样在(23士2)C的温度下浸泡(120±2)h.

4.18.2全聚合材料靴

按照GB20265中4.5规定的方法测试,仪用油酸作为试液,试样在(23土2)℃的温度下浸泡(120±2)h。

4.19轮抗菌性测试

按照QB/T2591中附录A,附录B规定的方法·从靴帮和靴底分别取样,在其内侧和外侧逊行抗菌测试,分别测试靴帮和靴底的抗细菌率和长霉等级,4.20吸水性和水解吸性潮试

从最大,最小和中间号靴中务取出一只垫,按照GB/T 20991 中7.2的方法进行测试。4.21靴垫抗菌性测试

按照FZ73023中规定的AA级要求进行耐水洗和测试5检验规则

5.1出厂检验

出厂检验由制造商的质量检验部门逐批进行:b)以被检产品批量为一批,从中进行抽样检验,可只抽检一个靴号的产品;选择设计、拉伸性能、耐磨性、耐折性、水解或挥发性或老化性中的3项进行抽样检验,若不合c

格则判定该批为不合格品:

d)对耐油性、防漏性、足趾保护、耐化学品腐蚀性、耐动植物油性、抗菌性进行抽样检验有--项不合格,则判定该批为不合格品。5.2型式检验

型式检验是按标准规定对产品进行全项目的检验。当有下列情况之一时,应进行型式检验:新产品投产或产品转生产的试制定型鉴定;a)

正式生产后,如结构、材料、工:艺有较大改变可能影响产品性能时;b)

正常生产时,每半年至少进行一次;d)

产品停产六个月以上谈复生产时:当出厂检验结果与上次型式检验结有较人差异时;e

国家质监督机构提出进行型式检验要求时。f

型式检验的样品应包括靴的最大、最小和中间号,每号样品数笔少为4双,以满足测试项目要求为原则。

iKAoNrkca

AQ6106—2008

6标志和信息

6.1产品

产品上至少应有以下标志:

制造商的识别标志;

b)靴号;

c)本标推号和年号:

d)生产批号或生产白期。

6.2包装

在最小销售包装内及最小销售包装上,应用游晰的中文提供或以持久方式标注以下信息:产品名称、商标或其他可辨别制造商或供货商的标注a)

靴号和式样,

本标准号和年号:

生产日期(至少为年月)或生产批号:适用范围和限制;

使用说明;

产品合格证:

运输和储存(至少为年月)要求;储存期(至少为年月)。

附录A

(规范性附录)

非金属保护包头经过温度处理和化学处理后抗冲击性的测定A,1温度处理和化学处理

A.1.1 离温处理

AQ 6106—200B

取一只保护包头,将精度为土0.5的热电偶粘在保护包头上表面,再将保护包头放人温度(60二2)℃烘箱中,4h后取出,冷却至(40士2)℃,立即按照A.2方法测试。A1.2低温处理

取一只保护包头,将精度为土0.5℃的热电偶粘在保护包头上表面,再将保护包头放入温度(-20土2)℃低温籍中,4h后取出,温度达到(一1士1)℃时,立即按照A.2方法测试。A.1.3酸处理

将一只保护包头完全浸人浓度为1mol/T.的碗酸溶液中,在(20士2)℃放置,24h后取出保护包头,用流水洗净酸液,然后在(20士2)℃存放24h,再按照A.2分法测试。A.1.4碱处理

将一只保护包头完全浸人浓度为1mol/,的氢氧亿钠溶液中,在(20亡2)℃放置,24h后取出保护包头,用流水洗净碱液,然后在(20土2)℃存放24h,再按照A.2方法测试。A.1.5油处理

将一只保护包头完全设人2,2,4-三甲基戊烷(异辛烷)试液中,在(20土2)℃放置,24h后取出保护包头,用流水洗净试,在(20±2)℃存放24h,再按照A.2方法测试。A.2抗冲击性的测定

A.2.1装置

A.2.1、1冲击测试仪

同 GB/T 20991 中 5, 4, 1. 1。A.2.1.2夹持装置

由厚度至少19mm.面积150mm×150mm,硬度至少60HRC的板组成。有个能夹任保护包头的装置,冲击测试时不会限制保护包头的任何侧向扩展,合适的夹持装置见图A,1。保护包头前端用叉状来具控制,依据保护包头的尽寸大小,在四个螺纹孔之一插人螺钉以固定丈状夹具。保护包头后边缘用圆角板固定:哟角板用螺钉固定在滑轨上。圆角板压于保护包头后端的卷边上,将保护包头紧靠着叉状夹具。滑轨支在弹簧上,当保护包头受到冲击锤打击时,滑轨可以沿轴线弹回。更换保护包头时,应松开夹持柄,缩回圆角板。A.2.1.3圆柱体

直径(25士2)mm的雕塑黏土。用于不大于5号的保护包头时,高度为(25土2)mm;用于大于5号的保护包头时,高度为(30土2)mm。A, 2. 1. 4 于分表

带有半径(3.0士0.2)nrn的半球形测足和一个平坦的底座,施力不超过250mN。A2.2步骤

按照GB/T20991中5.3.2方法确定测试轴线。用夹持装置(A.2.1.2)固定试样,并调节使冲击锤能冲击到保护包头的前部和后部。将圆柱体(A,2.1.3)放入保护包头内,圆柱体中心位于测试轴线上,柱体后边缘与保护包头后边缘水平9

FTKAOIKAa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:25467—2009

中华人民共和国安全生产行业标准AQ6106—2008

足部防护

食品和医药工业防护靴

Foot protection-Protective boot used in food and medicine industries2008-11-19发布

国家安全生产监督管理总局

2009-01-01实施

规范性引用文件

技术要求

测试方法

检验规则

标志和信息此内容来自标准下载网

附录A(规范性附录)

非金属保护包头经过温度处理和化学处理后抗冲击性的测定iikAoiKAa

AQ6106—2008

AQ6106-2008

本标准的3.2、3.3、3.7、3.8、3.9.3.10、3.11、3.12、3.13为强制性条款,其余为推荐性的。本标准的技术要求参考了ISO20346:2004《个体防扩装备防护鞋》.GB20265--2006《耐化学品的工业用模压塑料靴》,GB20266—2006《耐化学品的T业用橡胶靴》、QB/T2591—2003《抗菌塑料抗菌性能试验方法和抗菌效果》等相关指标,测试方法分别与这些标推的相应规定--致。本标准的附录A为规范性附录。

本标准由国家安全生产监督管理总局提出。本标准由全国个体防护装备标推化技术委员会(CSBTS/TC112)归口。本标准起草单位:国家劳动保护用品质量监督检验中心(武汉)、江苏省金湖县国祥工贸有限公司。本标准主要起草人:程钩、朱国侯、刘宏斌、许彪、竺宏峰、陶谦。1范围

足部防护食品和医药工业防护靴AQ 6106--2008

本标谁规定了食品和医药工业防护靴的技术要求、测试方法,检验规则,标志和信息。本标滩适用于在食品和医药工业穿用的,保护穿著者足腿部免遵作业区域危害的全橡胶和全聚合材料靴。

本标准也适用于餐饮行业、卫生部门使用的全橡胶和全聚合材料防护靴。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用义件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(G13/T528--1998,ISO37:1994,EQV)GB/T 2411塑料邵氏硬度试验方法GB/T3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验(GB/T3512—2001,IS0188:1998,EQV)

GB/T5723硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测定(GB/T5723—1993,ISO 4648:1991,EQV)

GB/T9867硫化橡胶耐磨性能的测定(GB/T9867—1988,ISO4649:1985,NEQ)GB20265耐化学品的工业用模压塑料靴GB20266耐化学品的工业用橡胶靴GB/T20991个体防护装备鞋的测试方法(GB/T20991—2007,JSO20344:2004,MOD)QB/T2591

抗菌塑料抗菌性能试验方法和抗菌效果F/I73023抗菌针织品

3技术要求

一能适合穿著者的各种延长部分;B---商腰靴;

半簡靴,

高简靴:

E—一长靴

注,式样E是在高简靴(门型)上装一种薄的、能延长帮而的不渗水材料,且该材料能裁剪以适合穿者者。图靴的式样

YTKAONTKAa

AQ6106—2008

3.1设计

3.1.1式样

靴应符合图1给出的式样之一

3.1.2颜色

靴应为白色或其他浅色。

3. 1. 3靴帮厚度

按照4.1方法测试,靴帮任何一处厚度应符合表1要求。表1靴帮厚度

材料种类

聚会材料

3. 1. 4靴帮高度

按照4.2方法测试,靴帮高度应符合表2要求,表 2靴帮商度

230--240

245--250

255-~265

270280

≥285

3. 1. 5外底

靴底应有防滑花纹。

式样B

≥172

单位为旁米

单位为些米

式样D

≥270

除保护包头卷边下方区域外,至少图2所示的阴影部分应有向侧边开口的防滑花纹。按照4.3方法测量,厚度d,不应小于3mm,厚度d不应小于6mm,花纹高度dz不应小于4mm。0.45×L

3.2拉伸性能

图 2 防滑区域

按照4.4方法测试,拉伸性能应符合表3要求。2

3. 3耐折性

材料种类

聚合材料

聚合材料

表 3 拉伸性能

拉伸强度/(N·mm-)

100%定伸应力/

(N+ mm-2)

2. 1~5. 0

按照4.5方法测试,靴帮应无裂纹产生,靴底割口增长不应大于4 mm。3.4水解

AQ 6106—2008

扯断伸长率/%

≥250

≥300

全聚氨酯靴按照4.6方法测试,靴帮应无裂纹产生靴底割口增长不应大于6 mm。3.5挥发性

全聚合材料靴按照 4.7方法测试,平均质量损失不应大于2.0%3.6老化性

全像胶靴按照4.8方法测试,拉伸强度的变化应为土20%,扯断伸长率的变化应为一30%~+10%,

3. 7耐磨性

按照4.9方法测试,相对体积磨耗量不应大于250mm2。3. 8耐油性

按照4,10方法测试,休积增大不应火于12%。如果试样体积收缩大于0.5%,或者硬度增加大于10个邵尔A单位,则按照4.10方法进一步取样和测试,口增长不应大于 6 mm。3.9防确性

按照 4. 11 方法测试,应没有空气泄漏。3.10足趾保护

3.10.1—般要求

在不损坏鞋的情况下,装入靴内的保护包头应不能移动。3.10.2保护包头内部长度

按照4.12方法谢量,保护包头内部长度应符合表4要求。表4保护包头内部长度

230~240

245~250

255~265

270~-280

3.10.3抗冲击性

内部长度

单位为来

按照4.13方法测试,保护包头内的最小间距应符合表5要求。此外,在保护包头的测试轴线上不应产生任何贤穿材料的裂缝,即光线能透过裂缝3

FIYKAONKAa-

AQ 6106-2008

3.10.4耐压力性

表5抗冲击或耐压力后保护包头内的小间距号

230~240

245--250

255~265

270~280

按照4.14办法测试时,保护包头内的最小间距应符合表5要求,3. 10.5金属保护包头耐腐蚀性

最小间距

单位为孪米

按照4.15方法测试,金属保护包头腐蚀区不应超过5处,且每处面积不应火于2.5mm。3.10.6非金属保护包头抗冲击性按照4.16方法测试,保护包头内的最小间距应符合表6要求。表6冲击后非金属像护包头内的最小间距包头号

3. 11 耐化学品腐蚀性

3.11.1全橡胶靴

最小间距

≥21,5

按照4.17.1方法测试,浸泡后测试结果与未浸泡测试结果相比较应符合下述要求:拉伸强度的降低不应大于15%;

h)扯断伸长率的变化应为士20%;质量变化应为士2%;

硬度变化应为±10 IRHD。

全聚合材料靴

按照4.17.2方法测试,每个试样均应符合下述要求:a

质量变化不应大于土2%;

硬度变化应为士10 1RHD;

靴帮试样连续屈挠后,应无裂纹产生;c

靴底试样连续屈挠后,割口增长不应大于6 mm。3.12耐动植物油性

3.12.1全橡胶靴

按照 4. 18. 1 方法测试,浸泡后测试结果与未浸泡测试结果相比较应符合下述要求:a)拉伸强度的降低不应大于15%;扯新伸长率的变化应为士20系;b

单位为兹米

c)质量变化应为士2%,

d)硬度变化应为±10 IRHD

3.12.2全聚合材料靴

按照4.18.2方法测试,每个试样均应符合下述要求:a)质量变化不碰于±2%:

b)硬度变化应为士10 IRHD;

c)靴帮试样连续挠后,应无裂纹产生;d)靴底试样连续届梵后,割口增长不应大于 6 mm。3.13靴抗菌性

按照4,19方法测试,抗细菌率不应小手99%,长霉等级应为0级。3.14靴垫

如果靴提供了可移动靴垫挚,则应符合下述要求。3.14.1吸水性和水解吸性

AQ 6106-2008

按照4.20方法测试,吸水性不应小于70mg/em,水解吸性不应小于水吸收的80%。3.14.2靴垫抗菌性

按照 4. 21 方法测试,抗菌级别应为 AA 级。4试方法

4. 1靴帮厚度测定

从最大、缺小和中间号靴中各取--只,按照GB/T5723规定的方法进行测试.采用测足直径10mm和压力1N的厚度计测量。鞋帮厚度应包括任何有关联的织物层。4.2靴帮高度测定

从最大、最小和中间号靴中取一只整轮作为试样。测班懿底内表面(即后跟部H和后跟后部B.之间)上最低点和帮上最高点的垂直归离(图3)。H

1—-靴帮;

2-靴底内表面;

3--挑底;

4——底内表面上最低点;

5—-靴帮高度.

图3鞋帮高度的测量

4. 3外底厚度测定

从最大、最小和中间号靴中各取·只,在对应图2的阴影区域的踏地处切开靴底后,用0,1mm刻度的合适仪器测量图4所示尺寸。5

-TIKANIKa-

AQ 6106—2008

4.4拉伸性能测试

图4外底摩度的测量

按照GB/T528规定的方法,从靴的相应部件裁取1型哑铃状试样进行测试。测试方向应与靴底长度方向一致或顺靴帮向上的方向,应小心地除去靴帮试样的衬里。4. 5耐折性测试

4.5.1靴帮耐折测试

橡胶靴帮按照GR20991中6.5.1的方法进行测试。聚合材料靴按照GB20991中6.5.2的方法进行测试:4.5.2靶底耐折测试

从最大、最小和中间号靴中各取一只,按照GB/T20991中8.4的方法进行测试。4.6水解测试

从最大,最小和中间号靴中各取一只,靴帮按照GB20991中6.10的方法测试,靴底按照GB20991中8.5的方法测试,每只靴上切取靴帮试样和靴底试样各一个。4.7挥发性测试

按照GB20265中4.3规定的方法进行测试。4.8老化性测试

靴帮和靴底分别按照 GB/T 3512 规定的方法,采用哑铃状试样,在(70一2)℃下老化处理 168 h,再按照CB/T528规定的方法分别测试靴帮和靴底拉伸性能的变化。4.9耐磨性测试

从最大最小和中间号靴中各取一只,按照GB/I9867规定的方法(在40m磨损行程中有一个10N的垂直作用力),每只靴L:取一个试样进行测试,试样可取自靴底的任何地方。4.10耐油性测试

从最大、最小和中间号靴中各取-·只,从每只靴E制备规定试样各-个,按照GB/T20991中8.6.1的方法进行测试。如果体积收缩超过 0.5 %,或者按 GB/T 2411 方法测定的硬避增加超过 1.0 个尔A单位,则应按 8. 6. 2. 2 和 8. 6. 2. 3进一步测试。4. 11防漏性测试

取两只靴作为试样,将试样顶部密封,通过适当的连接,输人压缩空气,然后将试样浸人水槽中,水位至试样顶部边缘,持续施加(10士!)kPa的内部压力30s。观察测试期间是否有连续气泡产生,以指示空气泄溺与否,

4.12保护包头内部长度测定

从最大、最小和中间号靴中各取一双,小心地取出保护包头并除去贴在上面的所有其他物质,或新的相同的保护包头代替.按照GB/T20991 中5,3的方法进行测量。4.13抗冲击性测试

从最人,最小和中间号靴中各取一双,接照GBT20991中5.4的方法进行测试。4.14耐压力性测试

从最大、最小和中间号靴中各取一双,按照 GB/T 20991 中5.5的方法进行测试。6

4.15金属保护包头耐腾蚀性测试取两只靴,按照 GB/T 20991中 5.6.1的方法进行测试。4.16非金属保护包头抗冲击性测试AQ 6106--2008

非金属保护包头经过附录 A 中 A, 1 的温度处理和化学处理后,再按附录 A 中 A, 2 方法测试,保扩包头内的最小间距应符会表5要求。4.17耐化学品腐蚀性测试

4.17.1全橡胶靴

按照GB20266中4.4的方法测试。4.17.2全聚合材料靴

按照GB20265中4.5的方法测试

4.18耐动植物油性测试

4.18.1全橡胶靴

按照GF20266中4.4规定的方法测试,仅用油磁作为试液,试样在(23士2)C的温度下浸泡(120±2)h.

4.18.2全聚合材料靴

按照GB20265中4.5规定的方法测试,仪用油酸作为试液,试样在(23土2)℃的温度下浸泡(120±2)h。

4.19轮抗菌性测试

按照QB/T2591中附录A,附录B规定的方法·从靴帮和靴底分别取样,在其内侧和外侧逊行抗菌测试,分别测试靴帮和靴底的抗细菌率和长霉等级,4.20吸水性和水解吸性潮试

从最大,最小和中间号靴中务取出一只垫,按照GB/T 20991 中7.2的方法进行测试。4.21靴垫抗菌性测试

按照FZ73023中规定的AA级要求进行耐水洗和测试5检验规则

5.1出厂检验

出厂检验由制造商的质量检验部门逐批进行:b)以被检产品批量为一批,从中进行抽样检验,可只抽检一个靴号的产品;选择设计、拉伸性能、耐磨性、耐折性、水解或挥发性或老化性中的3项进行抽样检验,若不合c

格则判定该批为不合格品:

d)对耐油性、防漏性、足趾保护、耐化学品腐蚀性、耐动植物油性、抗菌性进行抽样检验有--项不合格,则判定该批为不合格品。5.2型式检验

型式检验是按标准规定对产品进行全项目的检验。当有下列情况之一时,应进行型式检验:新产品投产或产品转生产的试制定型鉴定;a)

正式生产后,如结构、材料、工:艺有较大改变可能影响产品性能时;b)

正常生产时,每半年至少进行一次;d)

产品停产六个月以上谈复生产时:当出厂检验结果与上次型式检验结有较人差异时;e

国家质监督机构提出进行型式检验要求时。f

型式检验的样品应包括靴的最大、最小和中间号,每号样品数笔少为4双,以满足测试项目要求为原则。

iKAoNrkca

AQ6106—2008

6标志和信息

6.1产品

产品上至少应有以下标志:

制造商的识别标志;

b)靴号;

c)本标推号和年号:

d)生产批号或生产白期。

6.2包装

在最小销售包装内及最小销售包装上,应用游晰的中文提供或以持久方式标注以下信息:产品名称、商标或其他可辨别制造商或供货商的标注a)

靴号和式样,

本标准号和年号:

生产日期(至少为年月)或生产批号:适用范围和限制;

使用说明;

产品合格证:

运输和储存(至少为年月)要求;储存期(至少为年月)。

附录A

(规范性附录)

非金属保护包头经过温度处理和化学处理后抗冲击性的测定A,1温度处理和化学处理

A.1.1 离温处理

AQ 6106—200B

取一只保护包头,将精度为土0.5的热电偶粘在保护包头上表面,再将保护包头放人温度(60二2)℃烘箱中,4h后取出,冷却至(40士2)℃,立即按照A.2方法测试。A1.2低温处理

取一只保护包头,将精度为土0.5℃的热电偶粘在保护包头上表面,再将保护包头放入温度(-20土2)℃低温籍中,4h后取出,温度达到(一1士1)℃时,立即按照A.2方法测试。A.1.3酸处理

将一只保护包头完全浸人浓度为1mol/T.的碗酸溶液中,在(20士2)℃放置,24h后取出保护包头,用流水洗净酸液,然后在(20士2)℃存放24h,再按照A.2分法测试。A.1.4碱处理

将一只保护包头完全浸人浓度为1mol/,的氢氧亿钠溶液中,在(20亡2)℃放置,24h后取出保护包头,用流水洗净碱液,然后在(20土2)℃存放24h,再按照A.2方法测试。A.1.5油处理

将一只保护包头完全设人2,2,4-三甲基戊烷(异辛烷)试液中,在(20土2)℃放置,24h后取出保护包头,用流水洗净试,在(20±2)℃存放24h,再按照A.2方法测试。A.2抗冲击性的测定

A.2.1装置

A.2.1、1冲击测试仪

同 GB/T 20991 中 5, 4, 1. 1。A.2.1.2夹持装置

由厚度至少19mm.面积150mm×150mm,硬度至少60HRC的板组成。有个能夹任保护包头的装置,冲击测试时不会限制保护包头的任何侧向扩展,合适的夹持装置见图A,1。保护包头前端用叉状来具控制,依据保护包头的尽寸大小,在四个螺纹孔之一插人螺钉以固定丈状夹具。保护包头后边缘用圆角板固定:哟角板用螺钉固定在滑轨上。圆角板压于保护包头后端的卷边上,将保护包头紧靠着叉状夹具。滑轨支在弹簧上,当保护包头受到冲击锤打击时,滑轨可以沿轴线弹回。更换保护包头时,应松开夹持柄,缩回圆角板。A.2.1.3圆柱体

直径(25士2)mm的雕塑黏土。用于不大于5号的保护包头时,高度为(25土2)mm;用于大于5号的保护包头时,高度为(30土2)mm。A, 2. 1. 4 于分表

带有半径(3.0士0.2)nrn的半球形测足和一个平坦的底座,施力不超过250mN。A2.2步骤

按照GB/T20991中5.3.2方法确定测试轴线。用夹持装置(A.2.1.2)固定试样,并调节使冲击锤能冲击到保护包头的前部和后部。将圆柱体(A,2.1.3)放入保护包头内,圆柱体中心位于测试轴线上,柱体后边缘与保护包头后边缘水平9

FTKAOIKAa-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。