AQ 1034-2007

基本信息

标准号: AQ 1034-2007

中文名称:煤矿用带式制动提升绞车 安全检验规范

标准类别:安全行业标准(AQ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:533564

标准分类号

关联标准

出版信息

相关单位信息

标准简介

AQ 1034-2007.Safety inspection code of belt brake winch for coal mines.

1范围

AQ 1034规定了单卷简直径为(0. 5~0.8) m的煤矿用带式制动提升绞车(以下简称绞车)的产品分类、检验要求、检验内容、检验方法、检验规则。

AQ 1034中隔爆型适用于在有煤尘或爆炸性气体的煤矿井下的移动式的或辅助性的专为升降物料的绞车,非隔爆型适用于煤矿地面移动式的或辅助性的专为升降物料(包括矸石山和向天桥上提升等)的绞车。AQ 1034不适用于人员运输的绞车。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为AQ 1034的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于AQ 1034,然而,鼓励根据AQ 1034达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于AQ 1034。

GB 2894 安全标志(GB 2894-1996, neq ISO 3864: 1984)

GB 3836.1 爆炸性气体环境用电气设备 第1部分:通用要求(GB 3836. 1-2000, eqv IEC60079-0: 1998)

GB 3836.2 爆炸性气体环境用电气设备 第2部分:隔爆型“d”(GB 3836. 2-2000, eqv IEC60079-1:1990)

GB 3836.4 爆炸性气体环境用电气设备第4部分:本质安全型“i”(GB 3836. 4-2000, eqv IEC 60079-11:1999)

GB/T 7679. 3-2005 矿山机械术语第3部分:提升设备

GB 9969. 1 工业产品使用说明书总则

GB/T 13306 标牌

GB/T 13325 机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级) (GB/T 13325-1991, neq

IS0 6081:1986)

GB/T 15706.2 机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T 15706. 2-1995, eqv ISO/TR 12100-2: 1992)

JB/T 7929-1999 齿轮传动装置清洁度

JB 8515-1997 矿用绞车安全要求

JB 8516-1997 矿井提升机和矿用提升绞车安全要求

MT/T 154. 8-1996 煤矿辅助运输设备型号编制方法

《煤矿安全规程》国家安全生产监督管理总局2006年版

1范围

AQ 1034规定了单卷简直径为(0. 5~0.8) m的煤矿用带式制动提升绞车(以下简称绞车)的产品分类、检验要求、检验内容、检验方法、检验规则。

AQ 1034中隔爆型适用于在有煤尘或爆炸性气体的煤矿井下的移动式的或辅助性的专为升降物料的绞车,非隔爆型适用于煤矿地面移动式的或辅助性的专为升降物料(包括矸石山和向天桥上提升等)的绞车。AQ 1034不适用于人员运输的绞车。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为AQ 1034的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于AQ 1034,然而,鼓励根据AQ 1034达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于AQ 1034。

GB 2894 安全标志(GB 2894-1996, neq ISO 3864: 1984)

GB 3836.1 爆炸性气体环境用电气设备 第1部分:通用要求(GB 3836. 1-2000, eqv IEC60079-0: 1998)

GB 3836.2 爆炸性气体环境用电气设备 第2部分:隔爆型“d”(GB 3836. 2-2000, eqv IEC60079-1:1990)

GB 3836.4 爆炸性气体环境用电气设备第4部分:本质安全型“i”(GB 3836. 4-2000, eqv IEC 60079-11:1999)

GB/T 7679. 3-2005 矿山机械术语第3部分:提升设备

GB 9969. 1 工业产品使用说明书总则

GB/T 13306 标牌

GB/T 13325 机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级) (GB/T 13325-1991, neq

IS0 6081:1986)

GB/T 15706.2 机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T 15706. 2-1995, eqv ISO/TR 12100-2: 1992)

JB/T 7929-1999 齿轮传动装置清洁度

JB 8515-1997 矿用绞车安全要求

JB 8516-1997 矿井提升机和矿用提升绞车安全要求

MT/T 154. 8-1996 煤矿辅助运输设备型号编制方法

《煤矿安全规程》国家安全生产监督管理总局2006年版

标准图片预览

标准内容

ICS73-010

备案号:

中华人民共和国安全生产行业标准AQ1034—2007

煤矿用带式制动提升绞车安全检验规范Safetyinspectioncodeof beltbrakewinchfor coalmines2007-01-01发布

2007-04-01实施

国家安全生产监督管理总局发布本标准为全文强制性标准。

本标准的附录A是资料性附录。

本标准由国家安全生产监督管理总局提出。本标准由全国安全生产标准化技术委员会煤矿安全分技术委员会归口。AQ10342007

本标准起草单位:矿用产品安全标志办公室、煤炭科学研究总院上海分院,本标准主要起草人:王国键、吴海华、梁润富、王惠玲、羊跃海、俞喆。1范围

煤矿用带式制动提升绞车安全检验规范AQ10342007

本标准规定了单卷筒直径为(0.5~0.8)m的煤矿用带式制动提升绞车(以下简称绞车)的产品分类、检验要求、检验内容、检验方法、检验规则。本标准中隔爆型适用于在有煤尘或爆炸性气体的煤矿井下的移动式的或辅助性的专为升降物料的绞车,非隔爆型适用于煤矿地面移动式的或辅助性的专为升降物料(包括研石山和向天桥上提升等)的绞车。本标准不适用于人员运输的绞车。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB2894安全标志(GB2894-1996,neqIS03864:1984)GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1-2000,eqVIEC60079-0:1998)

GB3836.2爆炸性气体环境用电气设备第2部分:隔爆型“d”(GB3836.2-2000,eqVIEC60079-1:1990)

GB3836.4爆炸性气体环境用电气设备第4部分:本质安全型“i”(GB3836.4-2000,eqVIEC60079-11:1999)

GB/T7679.3-2005矿山机械术语第3部分:提升设备GB9969.1工业产品使用说明书总则GB/T13306标牌

GB/T13325机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级)(GB/T13325-1991,neqIS06081:1986)

GB/T15706.2机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T15706.2-1995,eqVIS0/TR12100-2:1992

JB/T7929-1999齿轮传动装置清洁度JB8515-1997矿用绞车安全要求

JB8516-1997矿井提升机和矿用提升绞车安全要求MT/T154.8-1996煤矿辅助运输设备型号编制方法《煤矿安全规程》国家安全生产监督管理总局2006年版3术语和定义

GB/T7679.3-2005中确立的以及下列术语和定义适用于本标准。为了方便重复列出了GB/T7679.3-2005中的一些术语。

提升绞车卷筒直径diameterofwinderdrum提升绞车卷筒上第一层钢丝绳中心至卷筒中心距离的两倍。【GB/T7679.3-2005,定义2.2.3】3.2

AQ10342007

卷筒宽度widthofdrum

卷筒两个挡绳板内侧的距离。

【GB/T7679.3-2005,定义2.2.5】3.3

钢丝绳最大静张力

Jmaximumstatictensionofrope

与卷筒相切处的钢丝绳所允许承受的最大静载荷。【GB/T7679.3-2005,定义2.2.12】3.4

maximumstatictensiondifferenceofrope钢丝绳最大静张力差

钢丝绳的上升侧与下放侧静载荷的最大差值。【GB/T7679.3-2005,定义2.2.13】3.5

平均绳速

averageropespeed

最大绳速与最小绳速的算术平均值。【GB/T7679.3-2005,定义2.2.20】3.6

operationbraking

工作制动

提升机或提升绞车在正常运转过程中实现减速和停车的制动。【GB/T7679.3-2005,定义2.2.30】3.7

安全制动

Jsafetybrake

提升机或提升绞车在运行过程中为避免出现安全事故时迅速停车的制动。【GB/T7679.3-2005,定义2.2.31】3.8

braketorque

制动力矩

由闸块与制动盘或制动轮产生的摩擦阻力矩。【GB/T7679.3-2005,定义2.2.33】3.9

安全制动空行程时间dead-timeofsafetybraking安全制动时,从发出制动指令到闸块与制动盘或制动轮接触时的间隔时间。【GB/T7679.3-2005,定义2.2.39】3.10

maxbraketorque

最大静力矩

由提升机最大静张力或最大静张力差所产生的力矩。3.11

安全防护safeguard

防止人们由于提升机的外露旋转部件而遭到各种危险的安全措施3.12

漏油oilleaking

减速器内若有润滑油渗出并形成油流到底部。3.13

渗油oilseeping

减速器内若有润滑油渗出有油迹但不下滴。4产品分类

4.1型式

4.1.1结构型式

AQ10342007

绞车的结构型式为卷筒缠绕式,由电动机、减速箱、主轴装置(包括卷筒和底座等)、手动带式制动装置、电液安全制动装置、深度指示器和电控系统等组成。4.1.2绞车按电气设备类型分为

a)隔爆型:

b)非隔爆型。

4.1.3绞车按调速方式分为:

a)电阻调速;

b)行星调速。

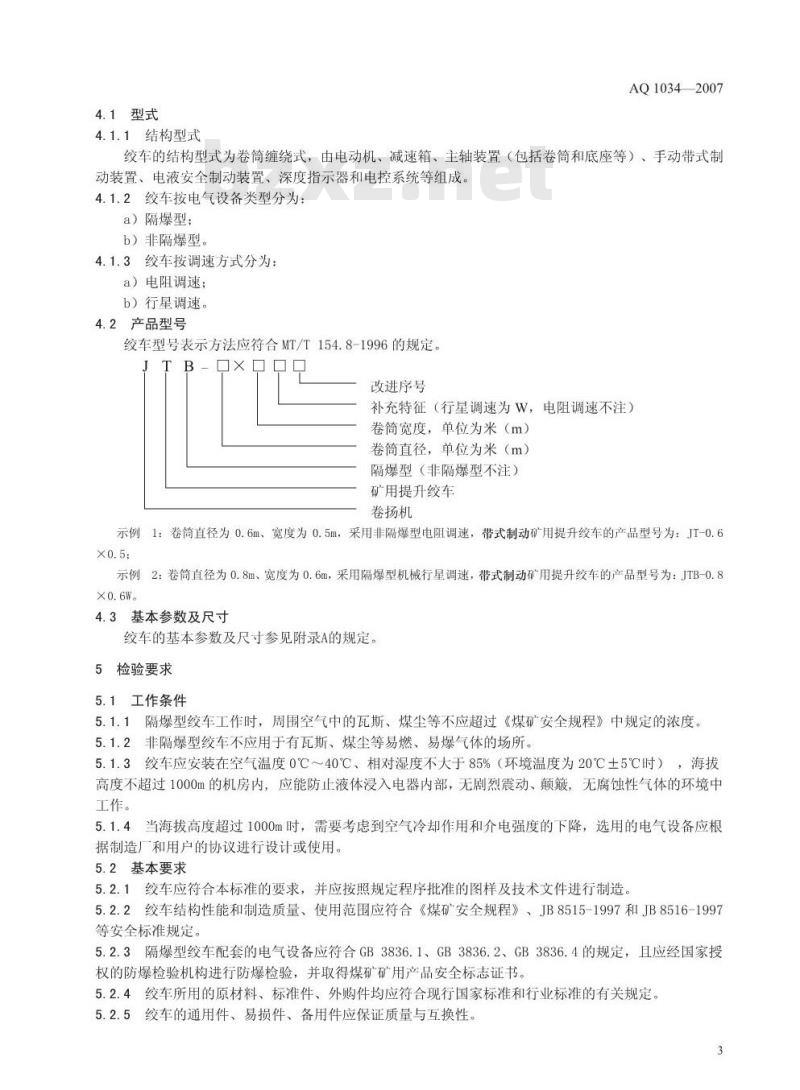

4.2产品型号

绞车型号表示方法应符合MT/T154.8-1996的规定。3-0X000

改进序号

补充特征(行星调速为W,电阻调速不注)卷简宽度,单位为米(m)

卷筒直径,单位为米(m)

隔爆型(非隔爆型不注)

矿用提升绞车

卷扬机

示例1:卷筒直径为0.6m、宽度为0.5m,采用非隔爆型电阻调速,带式制动矿用提升绞车的产品型号为:JT-0.6X0.5;

示例2:卷筒直径为0.8m、宽度为0.6m,采用隔爆型机械行星调速,带式制动矿用提升绞车的产品型号为:JTB-0.8X0.6W。

4.3基本参数及尺寸

绞车的基本参数及尺寸参见附录A的规定。5检验要求

5.1工作条件

5.1.1隔爆型绞车工作时,周围空气中的瓦斯、煤尘等不应超过《煤矿安全规程》中规定的浓度5.1.2非隔爆型绞车不应用于有瓦斯、煤尘等易燃、易爆气体的场所。5.1.3绞车应安装在空气温度0℃~40℃、相对湿度不大于85%(环境温度为20℃土5℃时),海拔高度不超过1000m的机房内,应能防正液体浸入电器内部,无剧烈震动、颠簸,无腐蚀性气体的环境中工作。

5.1.4当海拔高度超过1000m时,需要考虑到空气冷却作用和介电强度的下降,选用的电气设备应根据制造厂和用户的协议进行设计或使用。5.2基本要求

5.2.1绞车应符合本标准的要求,并应按照规定程序批准的图样及技术文件进行制造。5.2.2绞车结构性能和制造质量、使用范围应符合《煤矿安全规程》、JB8515-1997和JB8516-1997等安全标准规定。

5.2.3隔爆型绞车配套的电气设备应符合GB3836.1、GB3836.2、GB3836.4的规定,且应经国家授权的防爆检验机构进行防爆检验,并取得煤矿矿用产品安全标志证书。5.2.4绞车所用的原材料、标准件、外购件均应符合现行国家标准和行业标准的有关规定5.2.5绞车的通用件、易损件、备用件应保证质量与互换性。3

AQ1034—2007

5.2.6用户应根据制造厂说明书的要求进行安装、调试和运转。5.3标志

5.3.1绞车应按图样规定的明显位置固定产品标牌和煤矿矿用产品安全标志牌。5.3.2产品标志的型式和尺寸应符合GB/T13306的规定:煤矿矿用产品安全标志标识的型式和尺寸应符合国家有关机构的规定

5.3.3标志的内容应符合GB/T13306的规定。内容如下:a)制造厂名称、商标;

b)产品型号和名称;

c)主要技术参数:

d)制造编号及出厂日期:

e)“MA”标志和煤矿矿用产品安全标志编号。5.3.4在绞车安装场所有潜在危险存在时,应设置安全警告标志。安全警告标志应符合GB2894的规定。

每台绞车应随机提供下列技术文件,装入指定箱内:5.3.5

a)产品合格证:

b煤矿矿用产品安全标志证书复印件:c)产品使用维护说明书(包括绞车总图、基础图、主要零部件安装图、备件和易损件图样、电气原理图、接线图和电气原部件明细表等):d)成套发货表及装箱清单以及备件目录等。5.4使用说明书wwW.bzxz.Net

5.4.1绞车使用说明书应包括机械和电气两方面内容,其编写应符合GB9969.1的有关规定。5.4.2绞车使用说明书应包括如下内容:a)产品名称、规格和主要技术参数:b)产品特点,主要用途及适用范围c)结构特征及工作原理,结构示意图:d)系统说明(机械传动系统、电气控制系统及其他系统):e)安装与调试方法

f)使用与操作方法;

g)维护与保养方法:

h)常见故障分析及排除方法:

i)安全保护装置及事故处理方法:j)外形尺寸及重量。

k)产品的工作条件和环境要求。5.4.3绞车操纵和控制部分的说明应清楚、明确。5.4.4使用说明书的用语应适合操作人员阅读。5.4.5使用说明书还应以醒目的方式给出使用与维护中预防危险的特别说明。绞车安装运行中特别的安全说明:a)清楚地告诉操作者哪里有危险,应该采取什么措施,从而在工作中安全地解决;b)设备正常启动条件、启动顺序;c)设备正常停机条件、停机顺序:d)有关急停装置和防护装置的安装与功能说明:e)用于井下有防爆要求的绞车的特别的警告说明:f)关于卷筒、制动装置、深度指示器、过卷保护装置、传动装置、控制装置、各种保护和闭锁装置等运行中的日常检查和维护周期的规定应符合《煤矿安全规程》、JB8515-1997和JB8516-1997的规定:

g)操作者经培训合格后方可上岗,安全防护措施应作为培训的重点内容之一。5.4.6维护和保养作业中的特别的安全说明:如果操作人员需要在危险范围内进行维护工作,那么应在下列条件下才能进行:AQ10342007

a)应有两名对安全条例完全熟悉的人,一个对进行维护工作的另一个人的安全进行监控;b)监控人员能方便地触及到急停装置;c)进行维护的区域应有相应的照明;d)监控者与维护工之间要有一种可靠的方式进行对话:e)只有当绞车处于停机状态,启动开关无人能够触及,并悬挂警示标志时,才充许一个人独自对设备进行维护。

检验内容

6.1制造与装配

6.1.1所用材料均应附有质量保证书,必要时应进行化验或鉴别,确认合格后方可使用。6.1.2外购件、外协件均应附有质量合格证书,部件属安全标志管理的产品应有在有效期内的煤矿矿用产品安全标志证书,必要时按相应标准进行检验,验收合格后方可装配。6,1.3铸件不应有疏松、气孔、砂眼、裂纹等影响强度的缺陷6.1.4锻件不应有裂纹、夹层、氧化层、折叠、结疤等影响强度的缺陷。焊接件焊缝不应有裂纹、夹渣、间断、烧穿等缺陷。6.1.5

6.1.6锐边、尖角和凸出部分的设计应符合GB/T15706.2的规定,6.1.7机座应有足够的刚度,能承受频繁的起动和制动。6.1.8,主轴和卷筒不应有降低机械性能和使用性能的缺陷,6.1.9齿轮传动精度应符合GB/T10095.1-2001和GB/T10095.2-2001中的有关规定。6.1.10绞车减速器的清洁度应符合JB/T7929-1999的J级要求。6.2外观质量

6.2.1外露旋转部件的颜色应与周围的非旋转部件有明显的区别。6.2.2每处润滑加油点均应有明显的红色标记。6.2.3外露弹簧和可调螺栓等连接件应具有防锈层。6.3操纵性能

6.3.1操纵机构应灵活可靠,操纵方便安全,6.3.2操纵手把操纵力应不大于150N6.4使用性能

6.4.1绞车运转应平稳、可靠,无异常响声。6.4.2各紧固件联结部分不应有松动现象。6.4.3各润滑部位应润滑良好。

6.4.4减速器密封处不应有漏油现象6.4.5

绞车启动调速装置应安全、可靠。6.4.6绞车在司机操作位置的工作噪声不大于88dB(A)。6.4.7绞车各轴承处及减速器的油温温升应不超过40℃,最高温度应不超过80℃。6.4.8绞车的钢丝绳静张力和平均速度均应参见附录A确定。6.4.9超负荷试验时不应有异常现象发生。6.5深度指示器

6.5.1深度指示器系统应能准确地指示出提升容器所在的位置,指示清晰,并能及时发出过卷信号。6.5.2绞车应具有深度指示器失效安全保护,当指示器失效时,应能自动断电并使保险闸发生作用。6.6制动性能

AQ1034—2007

6.6.1绞车应具有不离开座位即能操纵的工作制动(常用闸)和安全制动(保险闸),且彼此各处能各自独立而可靠地实施,安全制动(保险闸)应能自动发生制动作用。6.6.2绞车制动器的制动力矩均不应小于绞车额定静力矩的3倍。制动力矩按下式进行计算。(TjXR)÷Mz≥3...

式中:

Ti一试验制动力,单位为千牛(kN);R一卷筒缠绳后的半径,单位为米(m):Mz额定静力矩,单位为千牛米(kNm)。6.6.3安全制动应采用配重式或弹簧式的制动装置,除可有司机操纵外,还应能自动抱闸,并且在抱闸的同时自动切断提升装置电源。6.6.4绞车制动器动作应灵敏,制动平稳、可靠,不应有卡阻现象。6.6.5闸带(块)与制动轮无缺损,表面不应有油迹,制动带(块)与制动轮缘的接触面积应不小于70%。

6.6.6提升绞车除设有机械制动闸外,还应设有电气制动装置6.6.7常用闸应采用可调节的机械制动装置,6.6.8绞车制动器的闸带(块)松闸后应与制动轮面全部脱离。6.6.9制动闸松闸时,闸带(块)同闸轮间隙:平移式应不大于2mm,且上下相等;角移式不大于2.5mm;带式制动器不应大于3mm。

6.6.10制动闸带(块)不允许有影响使用性能的龟裂、起泡、分层等缺陷。6.6.11制动闸带(块)不准拉毛或刮伤试验盘。6.6.12制动闸带(块)应采用符合设计的耐磨材料,与制动轮的设计磨擦系数一般采用0.30~0.356.7隔爆型绞车用制动闸瓦摩擦性能6.7.1在摩擦试验时,不应发生有焰燃烧和无焰燃烧现象,在密闭的隔爆箱内不应引起爆炸。6.7.2在摩擦试验时,试件和试验盘表面温度不应大于150℃。6.8安全保护装置

6.8.1绞车所有外露旋转零部件(除卷筒、制动器外)应有防护罩。6.8.2绞车钢丝绳头固定在卷筒上,应有特备的卡绳装置,不能系在卷筒轴上;绳孔不能有锐利的边缘,钢丝绳的弯曲不能形成锐角,6.8.3卷筒上应设有木衬或带绳槽的衬垫。6.8.4卷筒边缘高出最外1层钢丝绳的高度,至少应为钢丝绳直径的2.5倍。6.8.5绞车应加设定车装置。

6.8.6每台绞车均应设置总停开关,防止突发事件引发的危险6.8.7过卷保护装置:当提升容器超过正常终端停止位置0.5m时,应能自动断电,同时实现安全制动。6.8.8松绳报警装置:绞车应设置松绳保护装置并接入安全回路和报警回路。在钢丝绳松弛时应能自动报警或自动断电。

6.8.9紧急停车开关:当遇紧急情况时,脚踏开关应能立即断电,并迅速实现安全制动。6.8.10过负荷和欠电压保护装置应灵活可靠。6.8.11深度指示器失效保护装置:当深度指示器失效时,应能自动断电,同时实现安全制动:6.8.12过卷保护装置、松绳报警装置、深度指示器失效保护装置应设置为相互独立的双线型式。6.8.13动力供给中断或中断后重新供给,只能通过手工操纵才能重新启动:当动力供给故障时,应有保护措施,以免发生危险。保护装置和防护措施应保障有效。7检验方法

7.1减速器清洁度测定

AQ10342007

按JB/T7929-1999的规定执行;用200目的滤网,采用过滤烘干称重法进行测定,天平的误差应不大于5mg。

7.2操作性能试验

7.2.1操作性能试验应在运转过程中,扳动手把进行提升下放3次以上。观察操作手把是否灵敏、可靠。

7.2.2操纵力测定应用精度不低于2级的测力装置测定手把操纵力。测定时测力装置应与操纵杆保持垂直。

7.3空负荷试验

7.3.1试验条件

绞车应在额定电压(土5%)下进行试验。7.3.2空负荷试验

绞车以额定转速正、反向各运转30min。在运转过程中,观察各部动作、响声、振动、渗漏等。7.4负荷试验

7.4.1试验要求

挂上钢丝绳和容器,在额定转速下,按额定负荷的25%、50%、75%各运转10min,满载连续运转不少于2h。在运转过程中,观察各部响声和振动等。7.4.2温度测定应在试验前和试验后3min内,用精度不低于土0.5%测温仪器进行测定。试验前和试验后温度差即为温升。

7.4.3绞车噪声测定应绞车噪声按GB/T13325的规定执行:用精度应不低于土1dB(A)的测量仪器进行测定。

7.4.4绞车最大静张力测定应将精度不低于2级的测力装置连接在钢丝绳和提升容器之间进行测量,7.4.5提升速度测定应用精度不低于2级的测速装置进行测量。7.5超负荷试验

超负荷试验应在满负荷试验合格后进行。试验负荷为额定负荷的120%,进行提升和下放各不少于3次,并检查各部位情况。

7.6制动性能试验

7.6.1制动器灵敏、可靠性试验应在额定负荷工况下,连续进行开、合闸试验不少于3次。7.6.2、制动力矩测定应用精度不低于2级的测量装置进行测量,每套制动器应单独测定。7.6.3闸带(块)松闸后间隙测定应用塞尺测量。7.6.4闸带(块)与制动轮接触面积测定应用游标卡尺和卷尺测量。7.7隔爆型绞车用制动闸瓦摩擦性能试验摩擦试验采用专用摩擦火花测试装置进行测定。7.8安全保护装置试验

7.8.1过卷保护性能试验应使绞车以很慢速度开过过卷位置,观察保险闸是否动作。7.8.2松绳保护性能试验应设置松绳保护装置并接入安全回路和报警回路,观察松绳保护装置动作是否可靠。

7.8.3绞车卷筒边缘距为钢丝绳直径倍数的检查,测量绞车卷筒边缘高出最外1层钢丝绳的高度,取其平均值并除以钢丝绳直径。

8检验规则

8.1检验分类

绞车的检验分出厂检验和型式检验。8.2出厂检验

8.2.1每台绞车应经制造厂质量检验部门检验合格后方可出厂。7

AQ10342007

8.2.2若检验项目有一项不合格,则认为被检验绞车不合格。8.2.3出厂检验项目见表1。

表1检验项目

检验项目

制造与装配

外观质量

操作性能

空运转试验

负荷试验

超负荷试验

深度指示器

制动性能

制动闸瓦摩擦性能试验

安全保护装置

注1:“△”表示必检项目:

检验要求

6.4.1~6.4.5

6.4.1~6.4.8

”表示不检项目:

注2:可检查制造过程检验记录、探伤报告、合格证:注3:非隔爆型绞车无此项,

8.3型式检验

8.3.1凡属下列情况之一者,应进行型式检验:a)试制产品:

b)更新换代的新产品;

c)转厂生产的产品;

检验方法

d)绞车的设计、工艺或材料等改变而影响产品的性能时;e)正常批量生产的产品每四年进行一次;f)停产二年以上恢复生产时:

g)国家有关机构提出进行型式检验的要求时;h)出厂检验结果与型式检验结果有较大差异时。8.3.2型式检验抽样在出厂检验合格的绞车中随机抽取一台绞车。8.3.3若检验项目有一项不合格,则认为被检验绞车不合格。8.3.4型式检验项目见表1。

检验类别

出厂检验型式检验

JT-0.5×0.4

JT-0.6X0.5

JT-0.8×0.6

JT-0.8X0.65

JTB-0.5X0.4W

JTB-0.6X0.5W

JTB-0.8X0.6W

JTB-0.8X0.65W

注:提升高度或运输长度见下表。项目

平均缠

绕直径

附录A

提升绞车的基本参数及尺寸推荐表(资料性附录)

表A绞车基本参数及尺寸

最大静张力

计算公式

2B-1.5d-b

3B-2.5d-b

4B-3.5d-b

5B-4.5d-b

最大直径

钢丝绳

最小破断拉

力总和,kN

元D,-1s

元D,-ls

4d2-(d+)2

平均速度

AQ10342007

最大缠绕层数

1.00~1.48

0.70~1.30

0.70~1.40

1.00~1.48

n。多层缠绕时供移动用

的绳圈,ng=4;

nz一缠绕层数;

nm一摩擦圈,

d一钢丝绳直径;

b一穿绳孔直径,

b=d+5;

B一卷筒宽度;

D一卷简直径:

D一钢丝绳缠绕直径;

1s-试验钢丝绳长度,

1s=30:

8一绳圈之间的间隙,

8=2~3;

H-提升高度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国安全生产行业标准AQ1034—2007

煤矿用带式制动提升绞车安全检验规范Safetyinspectioncodeof beltbrakewinchfor coalmines2007-01-01发布

2007-04-01实施

国家安全生产监督管理总局发布本标准为全文强制性标准。

本标准的附录A是资料性附录。

本标准由国家安全生产监督管理总局提出。本标准由全国安全生产标准化技术委员会煤矿安全分技术委员会归口。AQ10342007

本标准起草单位:矿用产品安全标志办公室、煤炭科学研究总院上海分院,本标准主要起草人:王国键、吴海华、梁润富、王惠玲、羊跃海、俞喆。1范围

煤矿用带式制动提升绞车安全检验规范AQ10342007

本标准规定了单卷筒直径为(0.5~0.8)m的煤矿用带式制动提升绞车(以下简称绞车)的产品分类、检验要求、检验内容、检验方法、检验规则。本标准中隔爆型适用于在有煤尘或爆炸性气体的煤矿井下的移动式的或辅助性的专为升降物料的绞车,非隔爆型适用于煤矿地面移动式的或辅助性的专为升降物料(包括研石山和向天桥上提升等)的绞车。本标准不适用于人员运输的绞车。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB2894安全标志(GB2894-1996,neqIS03864:1984)GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1-2000,eqVIEC60079-0:1998)

GB3836.2爆炸性气体环境用电气设备第2部分:隔爆型“d”(GB3836.2-2000,eqVIEC60079-1:1990)

GB3836.4爆炸性气体环境用电气设备第4部分:本质安全型“i”(GB3836.4-2000,eqVIEC60079-11:1999)

GB/T7679.3-2005矿山机械术语第3部分:提升设备GB9969.1工业产品使用说明书总则GB/T13306标牌

GB/T13325机器和设备辐射噪声操作者位置噪声测量的基本准则(工程级)(GB/T13325-1991,neqIS06081:1986)

GB/T15706.2机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T15706.2-1995,eqVIS0/TR12100-2:1992

JB/T7929-1999齿轮传动装置清洁度JB8515-1997矿用绞车安全要求

JB8516-1997矿井提升机和矿用提升绞车安全要求MT/T154.8-1996煤矿辅助运输设备型号编制方法《煤矿安全规程》国家安全生产监督管理总局2006年版3术语和定义

GB/T7679.3-2005中确立的以及下列术语和定义适用于本标准。为了方便重复列出了GB/T7679.3-2005中的一些术语。

提升绞车卷筒直径diameterofwinderdrum提升绞车卷筒上第一层钢丝绳中心至卷筒中心距离的两倍。【GB/T7679.3-2005,定义2.2.3】3.2

AQ10342007

卷筒宽度widthofdrum

卷筒两个挡绳板内侧的距离。

【GB/T7679.3-2005,定义2.2.5】3.3

钢丝绳最大静张力

Jmaximumstatictensionofrope

与卷筒相切处的钢丝绳所允许承受的最大静载荷。【GB/T7679.3-2005,定义2.2.12】3.4

maximumstatictensiondifferenceofrope钢丝绳最大静张力差

钢丝绳的上升侧与下放侧静载荷的最大差值。【GB/T7679.3-2005,定义2.2.13】3.5

平均绳速

averageropespeed

最大绳速与最小绳速的算术平均值。【GB/T7679.3-2005,定义2.2.20】3.6

operationbraking

工作制动

提升机或提升绞车在正常运转过程中实现减速和停车的制动。【GB/T7679.3-2005,定义2.2.30】3.7

安全制动

Jsafetybrake

提升机或提升绞车在运行过程中为避免出现安全事故时迅速停车的制动。【GB/T7679.3-2005,定义2.2.31】3.8

braketorque

制动力矩

由闸块与制动盘或制动轮产生的摩擦阻力矩。【GB/T7679.3-2005,定义2.2.33】3.9

安全制动空行程时间dead-timeofsafetybraking安全制动时,从发出制动指令到闸块与制动盘或制动轮接触时的间隔时间。【GB/T7679.3-2005,定义2.2.39】3.10

maxbraketorque

最大静力矩

由提升机最大静张力或最大静张力差所产生的力矩。3.11

安全防护safeguard

防止人们由于提升机的外露旋转部件而遭到各种危险的安全措施3.12

漏油oilleaking

减速器内若有润滑油渗出并形成油流到底部。3.13

渗油oilseeping

减速器内若有润滑油渗出有油迹但不下滴。4产品分类

4.1型式

4.1.1结构型式

AQ10342007

绞车的结构型式为卷筒缠绕式,由电动机、减速箱、主轴装置(包括卷筒和底座等)、手动带式制动装置、电液安全制动装置、深度指示器和电控系统等组成。4.1.2绞车按电气设备类型分为

a)隔爆型:

b)非隔爆型。

4.1.3绞车按调速方式分为:

a)电阻调速;

b)行星调速。

4.2产品型号

绞车型号表示方法应符合MT/T154.8-1996的规定。3-0X000

改进序号

补充特征(行星调速为W,电阻调速不注)卷简宽度,单位为米(m)

卷筒直径,单位为米(m)

隔爆型(非隔爆型不注)

矿用提升绞车

卷扬机

示例1:卷筒直径为0.6m、宽度为0.5m,采用非隔爆型电阻调速,带式制动矿用提升绞车的产品型号为:JT-0.6X0.5;

示例2:卷筒直径为0.8m、宽度为0.6m,采用隔爆型机械行星调速,带式制动矿用提升绞车的产品型号为:JTB-0.8X0.6W。

4.3基本参数及尺寸

绞车的基本参数及尺寸参见附录A的规定。5检验要求

5.1工作条件

5.1.1隔爆型绞车工作时,周围空气中的瓦斯、煤尘等不应超过《煤矿安全规程》中规定的浓度5.1.2非隔爆型绞车不应用于有瓦斯、煤尘等易燃、易爆气体的场所。5.1.3绞车应安装在空气温度0℃~40℃、相对湿度不大于85%(环境温度为20℃土5℃时),海拔高度不超过1000m的机房内,应能防正液体浸入电器内部,无剧烈震动、颠簸,无腐蚀性气体的环境中工作。

5.1.4当海拔高度超过1000m时,需要考虑到空气冷却作用和介电强度的下降,选用的电气设备应根据制造厂和用户的协议进行设计或使用。5.2基本要求

5.2.1绞车应符合本标准的要求,并应按照规定程序批准的图样及技术文件进行制造。5.2.2绞车结构性能和制造质量、使用范围应符合《煤矿安全规程》、JB8515-1997和JB8516-1997等安全标准规定。

5.2.3隔爆型绞车配套的电气设备应符合GB3836.1、GB3836.2、GB3836.4的规定,且应经国家授权的防爆检验机构进行防爆检验,并取得煤矿矿用产品安全标志证书。5.2.4绞车所用的原材料、标准件、外购件均应符合现行国家标准和行业标准的有关规定5.2.5绞车的通用件、易损件、备用件应保证质量与互换性。3

AQ1034—2007

5.2.6用户应根据制造厂说明书的要求进行安装、调试和运转。5.3标志

5.3.1绞车应按图样规定的明显位置固定产品标牌和煤矿矿用产品安全标志牌。5.3.2产品标志的型式和尺寸应符合GB/T13306的规定:煤矿矿用产品安全标志标识的型式和尺寸应符合国家有关机构的规定

5.3.3标志的内容应符合GB/T13306的规定。内容如下:a)制造厂名称、商标;

b)产品型号和名称;

c)主要技术参数:

d)制造编号及出厂日期:

e)“MA”标志和煤矿矿用产品安全标志编号。5.3.4在绞车安装场所有潜在危险存在时,应设置安全警告标志。安全警告标志应符合GB2894的规定。

每台绞车应随机提供下列技术文件,装入指定箱内:5.3.5

a)产品合格证:

b煤矿矿用产品安全标志证书复印件:c)产品使用维护说明书(包括绞车总图、基础图、主要零部件安装图、备件和易损件图样、电气原理图、接线图和电气原部件明细表等):d)成套发货表及装箱清单以及备件目录等。5.4使用说明书wwW.bzxz.Net

5.4.1绞车使用说明书应包括机械和电气两方面内容,其编写应符合GB9969.1的有关规定。5.4.2绞车使用说明书应包括如下内容:a)产品名称、规格和主要技术参数:b)产品特点,主要用途及适用范围c)结构特征及工作原理,结构示意图:d)系统说明(机械传动系统、电气控制系统及其他系统):e)安装与调试方法

f)使用与操作方法;

g)维护与保养方法:

h)常见故障分析及排除方法:

i)安全保护装置及事故处理方法:j)外形尺寸及重量。

k)产品的工作条件和环境要求。5.4.3绞车操纵和控制部分的说明应清楚、明确。5.4.4使用说明书的用语应适合操作人员阅读。5.4.5使用说明书还应以醒目的方式给出使用与维护中预防危险的特别说明。绞车安装运行中特别的安全说明:a)清楚地告诉操作者哪里有危险,应该采取什么措施,从而在工作中安全地解决;b)设备正常启动条件、启动顺序;c)设备正常停机条件、停机顺序:d)有关急停装置和防护装置的安装与功能说明:e)用于井下有防爆要求的绞车的特别的警告说明:f)关于卷筒、制动装置、深度指示器、过卷保护装置、传动装置、控制装置、各种保护和闭锁装置等运行中的日常检查和维护周期的规定应符合《煤矿安全规程》、JB8515-1997和JB8516-1997的规定:

g)操作者经培训合格后方可上岗,安全防护措施应作为培训的重点内容之一。5.4.6维护和保养作业中的特别的安全说明:如果操作人员需要在危险范围内进行维护工作,那么应在下列条件下才能进行:AQ10342007

a)应有两名对安全条例完全熟悉的人,一个对进行维护工作的另一个人的安全进行监控;b)监控人员能方便地触及到急停装置;c)进行维护的区域应有相应的照明;d)监控者与维护工之间要有一种可靠的方式进行对话:e)只有当绞车处于停机状态,启动开关无人能够触及,并悬挂警示标志时,才充许一个人独自对设备进行维护。

检验内容

6.1制造与装配

6.1.1所用材料均应附有质量保证书,必要时应进行化验或鉴别,确认合格后方可使用。6.1.2外购件、外协件均应附有质量合格证书,部件属安全标志管理的产品应有在有效期内的煤矿矿用产品安全标志证书,必要时按相应标准进行检验,验收合格后方可装配。6,1.3铸件不应有疏松、气孔、砂眼、裂纹等影响强度的缺陷6.1.4锻件不应有裂纹、夹层、氧化层、折叠、结疤等影响强度的缺陷。焊接件焊缝不应有裂纹、夹渣、间断、烧穿等缺陷。6.1.5

6.1.6锐边、尖角和凸出部分的设计应符合GB/T15706.2的规定,6.1.7机座应有足够的刚度,能承受频繁的起动和制动。6.1.8,主轴和卷筒不应有降低机械性能和使用性能的缺陷,6.1.9齿轮传动精度应符合GB/T10095.1-2001和GB/T10095.2-2001中的有关规定。6.1.10绞车减速器的清洁度应符合JB/T7929-1999的J级要求。6.2外观质量

6.2.1外露旋转部件的颜色应与周围的非旋转部件有明显的区别。6.2.2每处润滑加油点均应有明显的红色标记。6.2.3外露弹簧和可调螺栓等连接件应具有防锈层。6.3操纵性能

6.3.1操纵机构应灵活可靠,操纵方便安全,6.3.2操纵手把操纵力应不大于150N6.4使用性能

6.4.1绞车运转应平稳、可靠,无异常响声。6.4.2各紧固件联结部分不应有松动现象。6.4.3各润滑部位应润滑良好。

6.4.4减速器密封处不应有漏油现象6.4.5

绞车启动调速装置应安全、可靠。6.4.6绞车在司机操作位置的工作噪声不大于88dB(A)。6.4.7绞车各轴承处及减速器的油温温升应不超过40℃,最高温度应不超过80℃。6.4.8绞车的钢丝绳静张力和平均速度均应参见附录A确定。6.4.9超负荷试验时不应有异常现象发生。6.5深度指示器

6.5.1深度指示器系统应能准确地指示出提升容器所在的位置,指示清晰,并能及时发出过卷信号。6.5.2绞车应具有深度指示器失效安全保护,当指示器失效时,应能自动断电并使保险闸发生作用。6.6制动性能

AQ1034—2007

6.6.1绞车应具有不离开座位即能操纵的工作制动(常用闸)和安全制动(保险闸),且彼此各处能各自独立而可靠地实施,安全制动(保险闸)应能自动发生制动作用。6.6.2绞车制动器的制动力矩均不应小于绞车额定静力矩的3倍。制动力矩按下式进行计算。(TjXR)÷Mz≥3...

式中:

Ti一试验制动力,单位为千牛(kN);R一卷筒缠绳后的半径,单位为米(m):Mz额定静力矩,单位为千牛米(kNm)。6.6.3安全制动应采用配重式或弹簧式的制动装置,除可有司机操纵外,还应能自动抱闸,并且在抱闸的同时自动切断提升装置电源。6.6.4绞车制动器动作应灵敏,制动平稳、可靠,不应有卡阻现象。6.6.5闸带(块)与制动轮无缺损,表面不应有油迹,制动带(块)与制动轮缘的接触面积应不小于70%。

6.6.6提升绞车除设有机械制动闸外,还应设有电气制动装置6.6.7常用闸应采用可调节的机械制动装置,6.6.8绞车制动器的闸带(块)松闸后应与制动轮面全部脱离。6.6.9制动闸松闸时,闸带(块)同闸轮间隙:平移式应不大于2mm,且上下相等;角移式不大于2.5mm;带式制动器不应大于3mm。

6.6.10制动闸带(块)不允许有影响使用性能的龟裂、起泡、分层等缺陷。6.6.11制动闸带(块)不准拉毛或刮伤试验盘。6.6.12制动闸带(块)应采用符合设计的耐磨材料,与制动轮的设计磨擦系数一般采用0.30~0.356.7隔爆型绞车用制动闸瓦摩擦性能6.7.1在摩擦试验时,不应发生有焰燃烧和无焰燃烧现象,在密闭的隔爆箱内不应引起爆炸。6.7.2在摩擦试验时,试件和试验盘表面温度不应大于150℃。6.8安全保护装置

6.8.1绞车所有外露旋转零部件(除卷筒、制动器外)应有防护罩。6.8.2绞车钢丝绳头固定在卷筒上,应有特备的卡绳装置,不能系在卷筒轴上;绳孔不能有锐利的边缘,钢丝绳的弯曲不能形成锐角,6.8.3卷筒上应设有木衬或带绳槽的衬垫。6.8.4卷筒边缘高出最外1层钢丝绳的高度,至少应为钢丝绳直径的2.5倍。6.8.5绞车应加设定车装置。

6.8.6每台绞车均应设置总停开关,防止突发事件引发的危险6.8.7过卷保护装置:当提升容器超过正常终端停止位置0.5m时,应能自动断电,同时实现安全制动。6.8.8松绳报警装置:绞车应设置松绳保护装置并接入安全回路和报警回路。在钢丝绳松弛时应能自动报警或自动断电。

6.8.9紧急停车开关:当遇紧急情况时,脚踏开关应能立即断电,并迅速实现安全制动。6.8.10过负荷和欠电压保护装置应灵活可靠。6.8.11深度指示器失效保护装置:当深度指示器失效时,应能自动断电,同时实现安全制动:6.8.12过卷保护装置、松绳报警装置、深度指示器失效保护装置应设置为相互独立的双线型式。6.8.13动力供给中断或中断后重新供给,只能通过手工操纵才能重新启动:当动力供给故障时,应有保护措施,以免发生危险。保护装置和防护措施应保障有效。7检验方法

7.1减速器清洁度测定

AQ10342007

按JB/T7929-1999的规定执行;用200目的滤网,采用过滤烘干称重法进行测定,天平的误差应不大于5mg。

7.2操作性能试验

7.2.1操作性能试验应在运转过程中,扳动手把进行提升下放3次以上。观察操作手把是否灵敏、可靠。

7.2.2操纵力测定应用精度不低于2级的测力装置测定手把操纵力。测定时测力装置应与操纵杆保持垂直。

7.3空负荷试验

7.3.1试验条件

绞车应在额定电压(土5%)下进行试验。7.3.2空负荷试验

绞车以额定转速正、反向各运转30min。在运转过程中,观察各部动作、响声、振动、渗漏等。7.4负荷试验

7.4.1试验要求

挂上钢丝绳和容器,在额定转速下,按额定负荷的25%、50%、75%各运转10min,满载连续运转不少于2h。在运转过程中,观察各部响声和振动等。7.4.2温度测定应在试验前和试验后3min内,用精度不低于土0.5%测温仪器进行测定。试验前和试验后温度差即为温升。

7.4.3绞车噪声测定应绞车噪声按GB/T13325的规定执行:用精度应不低于土1dB(A)的测量仪器进行测定。

7.4.4绞车最大静张力测定应将精度不低于2级的测力装置连接在钢丝绳和提升容器之间进行测量,7.4.5提升速度测定应用精度不低于2级的测速装置进行测量。7.5超负荷试验

超负荷试验应在满负荷试验合格后进行。试验负荷为额定负荷的120%,进行提升和下放各不少于3次,并检查各部位情况。

7.6制动性能试验

7.6.1制动器灵敏、可靠性试验应在额定负荷工况下,连续进行开、合闸试验不少于3次。7.6.2、制动力矩测定应用精度不低于2级的测量装置进行测量,每套制动器应单独测定。7.6.3闸带(块)松闸后间隙测定应用塞尺测量。7.6.4闸带(块)与制动轮接触面积测定应用游标卡尺和卷尺测量。7.7隔爆型绞车用制动闸瓦摩擦性能试验摩擦试验采用专用摩擦火花测试装置进行测定。7.8安全保护装置试验

7.8.1过卷保护性能试验应使绞车以很慢速度开过过卷位置,观察保险闸是否动作。7.8.2松绳保护性能试验应设置松绳保护装置并接入安全回路和报警回路,观察松绳保护装置动作是否可靠。

7.8.3绞车卷筒边缘距为钢丝绳直径倍数的检查,测量绞车卷筒边缘高出最外1层钢丝绳的高度,取其平均值并除以钢丝绳直径。

8检验规则

8.1检验分类

绞车的检验分出厂检验和型式检验。8.2出厂检验

8.2.1每台绞车应经制造厂质量检验部门检验合格后方可出厂。7

AQ10342007

8.2.2若检验项目有一项不合格,则认为被检验绞车不合格。8.2.3出厂检验项目见表1。

表1检验项目

检验项目

制造与装配

外观质量

操作性能

空运转试验

负荷试验

超负荷试验

深度指示器

制动性能

制动闸瓦摩擦性能试验

安全保护装置

注1:“△”表示必检项目:

检验要求

6.4.1~6.4.5

6.4.1~6.4.8

”表示不检项目:

注2:可检查制造过程检验记录、探伤报告、合格证:注3:非隔爆型绞车无此项,

8.3型式检验

8.3.1凡属下列情况之一者,应进行型式检验:a)试制产品:

b)更新换代的新产品;

c)转厂生产的产品;

检验方法

d)绞车的设计、工艺或材料等改变而影响产品的性能时;e)正常批量生产的产品每四年进行一次;f)停产二年以上恢复生产时:

g)国家有关机构提出进行型式检验的要求时;h)出厂检验结果与型式检验结果有较大差异时。8.3.2型式检验抽样在出厂检验合格的绞车中随机抽取一台绞车。8.3.3若检验项目有一项不合格,则认为被检验绞车不合格。8.3.4型式检验项目见表1。

检验类别

出厂检验型式检验

JT-0.5×0.4

JT-0.6X0.5

JT-0.8×0.6

JT-0.8X0.65

JTB-0.5X0.4W

JTB-0.6X0.5W

JTB-0.8X0.6W

JTB-0.8X0.65W

注:提升高度或运输长度见下表。项目

平均缠

绕直径

附录A

提升绞车的基本参数及尺寸推荐表(资料性附录)

表A绞车基本参数及尺寸

最大静张力

计算公式

2B-1.5d-b

3B-2.5d-b

4B-3.5d-b

5B-4.5d-b

最大直径

钢丝绳

最小破断拉

力总和,kN

元D,-1s

元D,-ls

4d2-(d+)2

平均速度

AQ10342007

最大缠绕层数

1.00~1.48

0.70~1.30

0.70~1.40

1.00~1.48

n。多层缠绕时供移动用

的绳圈,ng=4;

nz一缠绕层数;

nm一摩擦圈,

d一钢丝绳直径;

b一穿绳孔直径,

b=d+5;

B一卷筒宽度;

D一卷简直径:

D一钢丝绳缠绕直径;

1s-试验钢丝绳长度,

1s=30:

8一绳圈之间的间隙,

8=2~3;

H-提升高度。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。