GB/T 23663-2020

基本信息

标准号: GB/T 23663-2020

中文名称:汽车轮胎纵向和横向刚性试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:557604

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 23663-2020.Test method for longitudinal and lateral stiffness of motor vehicle tyres.

1范围

GB/T 23663规定了测量负荷下静态汽车轮胎的纵向和横向刚性试验用术语和定义、试验设备及其精度要求、试验条件、试验步骤和试验报告。

GB/T 23663适用于所有的轿车子午线轮胎和载重汽车子午线轮胎。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6326轮 胎术语及其定义

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 12549汽 车操纵稳定性术语及其定义

3术语和定义

GB/T 6326和GB/T 12549界定的以及下列术语和定义适用于本文件。

3.1

试验台 experimental equipment

能够加载轮胎,并可使轮胎与接触平台之间产生相对运动的装置。

3.2

接触平台 contact platform

安装于试验台上,能够模拟不同路面,具有不同粗糙度的非光滑刚性平台。

3.3

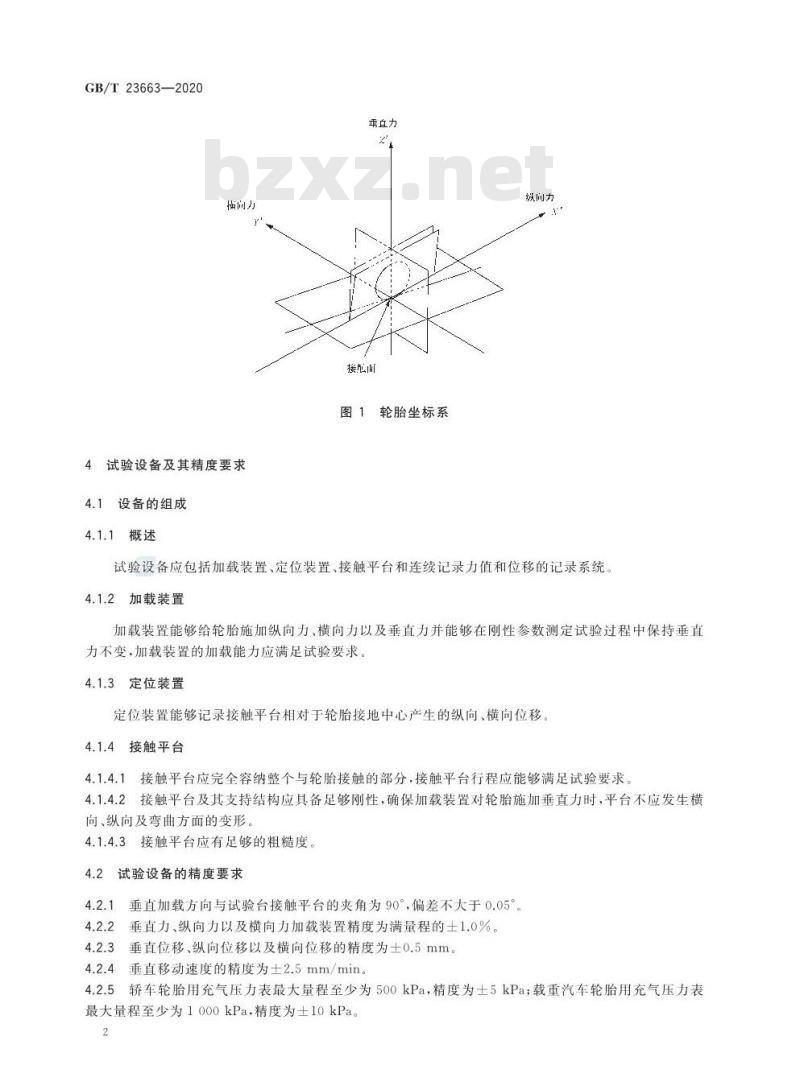

轮胎坐标系(X' ,Y',Z') tyre axis system(X' ,Y',Z')

以轮胎接地中心为原点的右手直角坐标系,X轴为轮胎中心平面和道路平面的交线,轮胎中心平面行进方向为正;Z'轴为铅垂线,向上为正;Y在道路平面内,方向按右手法则确定(见图1)。

4试验设备及其精度要求

4.1设备的组成

4.1.1

概述

试验设备应包括加载装置、定位装置、接触平台和连续记录力值和位移的记录系统。

4.1.2加载装置

加载装置能够给轮胎施加纵向力、横向力以及垂直力并能够在刚性参数测定试验过程中保持垂直力不变,加载装置的加载能力应满足试验要求。

4.1.3定位装置

定位装置能够记录接触平台相对于轮胎接地中心产生的纵向、横向位移。

1范围

GB/T 23663规定了测量负荷下静态汽车轮胎的纵向和横向刚性试验用术语和定义、试验设备及其精度要求、试验条件、试验步骤和试验报告。

GB/T 23663适用于所有的轿车子午线轮胎和载重汽车子午线轮胎。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6326轮 胎术语及其定义

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 12549汽 车操纵稳定性术语及其定义

3术语和定义

GB/T 6326和GB/T 12549界定的以及下列术语和定义适用于本文件。

3.1

试验台 experimental equipment

能够加载轮胎,并可使轮胎与接触平台之间产生相对运动的装置。

3.2

接触平台 contact platform

安装于试验台上,能够模拟不同路面,具有不同粗糙度的非光滑刚性平台。

3.3

轮胎坐标系(X' ,Y',Z') tyre axis system(X' ,Y',Z')

以轮胎接地中心为原点的右手直角坐标系,X轴为轮胎中心平面和道路平面的交线,轮胎中心平面行进方向为正;Z'轴为铅垂线,向上为正;Y在道路平面内,方向按右手法则确定(见图1)。

4试验设备及其精度要求

4.1设备的组成

4.1.1

概述

试验设备应包括加载装置、定位装置、接触平台和连续记录力值和位移的记录系统。

4.1.2加载装置

加载装置能够给轮胎施加纵向力、横向力以及垂直力并能够在刚性参数测定试验过程中保持垂直力不变,加载装置的加载能力应满足试验要求。

4.1.3定位装置

定位装置能够记录接触平台相对于轮胎接地中心产生的纵向、横向位移。

标准图片预览

标准内容

ICS 83.160.10bZxz.net

中华人民共和国国家标准

GB/T23663—2020

代替GB/T23663—2009

汽车轮胎纵向和横向刚性试验方法Test method for longitudinal and lateral stiffness of motor vehicle tyres2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-11-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T23663-—2020

本标准代替GB/T236632009《汽车轮胎纵向和横向刚性试验方法》,与GB/T236632009相比,除编辑性修改外主要技术变化如下:修改了范围(见第1章,2009年版的第1章);修改了规范性引用文件(见第2章,2009年版的第2章);修改及增加了试验台、接触平台及轮胎坐标系的定义(见3.1、3.2、3.3,2009年版的3.1);删除了径向力、纵向力、纵向位移、纵向刚性、横向力、横向位移、横向刚性及接触面的定义(见2009年版的3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9);一更改了轮胎坐标系(见图1,2009年版的图1);修改了垂直加载方向与试验台接触平台角度值要求(见4.2.1.2009年版的4.2.1);一修改了气压表的精度要求(见4.2.5,2009年版的4.2.5);增加了“安装前应保证其胎圈座与轮胎配合面部位洁净、干燥,不准许为方便装配而涂抹润滑剂等润滑材料。”(见5.2,2009年版的5.2);一修改了试验负荷的规定(见5.3,2009年版的5.3);修改了试验气压的规定(见5.4,2009年版的5.4):增加了测试环境温度要求(见5.6);修改了试验步骤的要求(见第6章,2009年版的第6章);增加了纵向刚性和横向刚性计算方法(见6.1.4、6.2.4):删除了数值修约的内容(见2009年版的第7章);修改了试验报告的内容(见第7章,2009年版的第8章)。本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准起草单位:青岛市产品质量监督检验研究院、山东玲珑轮胎股份有限公司、浦林成山(山东)轮胎有限公司、三角(威海)华盛轮胎有限公司、汕头市浩大轮胎测试装备有限公司、北京橡胶工业研究设计院有限公司、中策橡胶集团有限公司、风神轮胎股份有限公司、双星集团有限责任公司、双钱集团上海轮胎研究所有限公司、赛轮集团股份有限公司、江苏通用科技股份有限公司、厦门正新橡胶工业有限公司、贵州轮胎股份有限公司、万力轮胎股份有限公司、青岛森麒麟轮胎股份有限公司、四川轮胎橡胶(集团)股份有限公司、天津市万达轮胎集团有限公司、山东丰源轮胎制造股份有限公司、山东金宇轮胎有限公司、天津久荣车轮技术有限公司、青岛高测科技股份有限公司、上汽通用五菱汽车股份有限公司。本标准主要起草人:何宁、王波、陈少梅、姜锡洲、聂本梁、陈迅、郑蕊、李淑环、杨通、樊军伟、王传志、曹峰、程洪方、丁振洪、陈建明、黄航、朱杰、林文龙、张俊伟、于振江、尹世平、杨方龙、左龙、唐顺锋、贾永辉、王克先、牟守勇、徐丽红、本标准所代替标准的历次版本发布情况为:GB/T23663—2009。

1范围

汽车轮胎纵向和横向刚性试验方法GB/T23663-—2020

本标准规定了测量负荷下静态汽车轮胎的纵向和横向刚性试验用术语和定义、试验设备及其精度要求、试验条件、试验步骤和试验报告。本标准适用于所有的轿车子午线轮胎和载重汽车子午线轮胎,规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6326轮胎术语及其定义

GB/T8170

数值修约规则与极限数值的表示和判定9汽车操纵稳定性术语及其定义

GB/T12549

术语和定义

GB/T6326和GB/T12549界定的以及下列术语和定义适用于本文件。3.1

experimentalequipment

试验台

能够加载轮胎,并可使轮胎与接触平台之间产生相对运动的装置。3.2

contactplatform

接触平台

安装于试验台上,能够模拟不同路面,具有不同粗糙度的非光滑刚性平台。3.3

轮胎坐标系(x,y\,z')tyreaxissystem(x.Y\.z')以轮胎接地中心为原点的右手直角坐标系,X轴为轮胎中心平面和道路平面的交线,轮胎中心平面行进方向为正;Z轴为铅垂线,向上为正;Y在道路平面内,方向按右手法则确定(见图1)。GB/T23663—2020

横南力

4:试验设备及其精度要求

设备的组成

4.1.1概述

图1 轮胎坐标系

缀间力

试验设备应包括加载装置、定位装置、接触平台和连续记录力值和位移的记录系统。4.1.2加载装置

加载装置能够给轮胎施加纵向力、横向力以及垂直力并能够在刚性参数测定试验过程中保持垂直力不变,加载装置的加载能力应满足试验要求。4.1.3定位装置

定位装置能够记录接触平台相对于轮胎接地中心产生的纵向、横向位移4.1.4接触平台

4.1.4.1接触平台应完全容纳整个与轮胎接触的部分,接触平台行程应能够满足试验要求。4.1.4.2接触平台及其支持结构应具备足够刚性,确保加载装置对轮胎施加垂直力时,平台不应发生横向、纵向及弯曲方面的变形。

4.1.4.3接触平台应有足够的粗糙度,4.2试验设备的精度要求

4.2.1垂直加载方向与试验台接触平台的夹角为90°,偏差不大于0.05°4.2.2垂直力、纵向力以及横向力加载装置精度为满量程的士1.0%。4.2.3垂直位移、纵向位移以及横向位移的精度为士0.5mm4.2.4垂直移动速度的精度为士2.5mm/min。4.2.5

轿车轮胎用充气压力表最大量程至少为500kPa,精度为土5kPa;载重汽车轮胎用充气压力表最大量程至少为1000kPa,精度为士10kPa。2

5试验条件

5.1测试的轮胎在硫化后装配前应停放24h以上。GB/T23663—2020

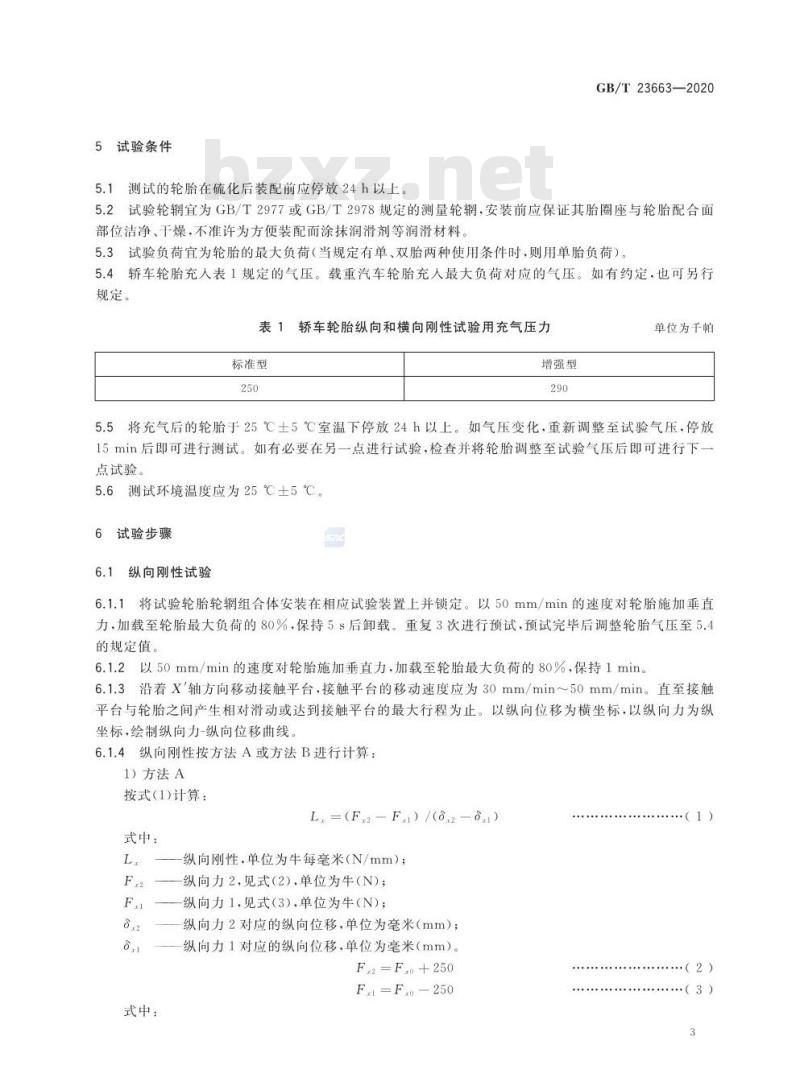

5.2试验轮辋宜为GB/T2977或GB/T2978规定的测量轮辋,安装前应保证其胎圈座与轮胎配合面部位洁净、干燥,不准许为方便装配而涂抹润滑剂等润滑材料。5.3试验负荷宜为轮胎的最大负荷(当规定有单、双胎两种使用条件时,则用单胎负荷)5.4轿车轮胎充人表1规定的气压。载重汽车轮胎充人最大负荷对应的气压。如有约定,也可另行规定。

表1轿车轮胎纵向和横向刚性试验用充气压力标准型

增强型

单位为千帕

5.5将充气后的轮胎于25℃土5℃室温下停放24h以上。如气压变化,重新调整至试验气压,停放15min后即可进行测试。如有必要在另一点进行试验,检查并将轮胎调整至试验气压后即可进行下点试验。

5.6测试环境温度应为25℃土5℃。6试验步骤

6.1纵向刚性试验

6.1.1将试验轮胎轮辋组合体安装在相应试验装置上并锁定。以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持5s后卸载。重复3次进行预试,预试完毕后调整轮胎气压至5.4的规定值。

6.1.2以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持1min。6.1.3沿着X轴方向移动接触平台,接触平台的移动速度应为30mm/min~50mm/min。直至接触平台与轮胎之间产生相对滑动或达到接触平台的最大行程为止。以纵向位移为横坐标,以纵向力为纵坐标,绘制纵向力-纵向位移曲线。6.1.4纵向刚性按方法A或方法B进行计算:1)方法A

按式(1)计算:

L=(F2—F1)/(82—)

式中:

式中:

纵向刚性,单位为牛每毫米(N/mm);纵向力2,见式(2),单位为牛(N);纵向力1,见式(3),单位为牛(N);纵向力2对应的纵向位移,单位为毫米(mm);纵向力1对应的纵向位移,单位为毫米(mm)。F2=F+250

Fl=F0—250

.(1)

GB/T23663—2020

式中:

基准纵向力,见式(4),单位为牛(N)。F。=F×30%×g

试验中施加的垂直负荷,单位为于克(kg);g—重力常数.9.8N/kg。

2)方法B

.(4)

提取纵向力-纵向位移曲线中垂直力的30%~60%间的纵向力和纵向位移数据段,按式(5)~式(7)运用最小二乘法进行一元线性方程拟合,将直线斜率作为轮胎的纵向刚性。设拟合方程:

y=ao+aia

求解:

F(aoar)

由最小值a。和α,的值,得到正规方程组:解得:a。和a1

从而求得:y=a十aix

式中:

纵向刚性,单位为牛每毫米(N/mm);纵向力,单位为牛(N);

纵向位移,单位为毫米(mm)。(ao+ara,-y)

6.1.5纵向刚性结果精确到小数点之后一位,纵向力精确到整数位、纵向位移精确到小数点之后两位。测量和计算结果按GB/T8170规定进行修约。6.1.6卸载并调整气压至规定值。6.1.7

重复6.1.1~6.1.5过程,其中6.1.1和6.1.2步骤中加载至轮胎最大负荷。6.1.8重复6.1.1~6.1.5过程,其中6.1.1和6.1.2步骤中加载至轮胎最大负荷的120%。注:有需要时,可按照不同于以上垂直加载负荷进行测试。6.2横向刚性试验

6.2.1将试验轮胎轮辋组合体安装在相应试验装置上并锁定。以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持5s后卸载。重复3次进行预试,预试完毕后调整轮胎气压至5.4的规定值。

6.2.2以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持1min。6.2.3沿着Y轴方向移动接触平台,接触平台的移动速度应为30mm/min~50mm/min。直至接触平台与轮胎之间产生相对滑动或达到接触平台的最大行程为止。以横向位移为横坐标,以横向力为纵坐标,绘制横向力-横向位移曲线,6.2.4横向刚性按方法A或方法B进行计算:1)方法A

按式(8)计算:

式中:

式中:

式中:

L=(Fy2-F) /(82,)

横向刚性,单位为牛每毫米(N/mm);横向力2.见式(9)(基准横向力十250N),单位为牛(N);横向力1,见式(10)(基准横向力一250N),单位为牛(N);横向力2对应的横向位移,单位为毫米(mm);横向力对应的横向位移,单位为毫米(mm)。F2=Fy+250

F=F-250

基准横向力,见式(11),单位为牛(N)。F=F×30%×g

试验中施加的垂直负荷,单位为千克(kg);重力常数,9.8N/kg。

2)方法B

GB/T23663—2020

..(8)

·(9)

(10)

·(11)

提取横向力-横向位移曲线中垂直力的30%~60%的横向力和横向位移数据段,按式(12)~式(14)运用最小二乘法进行一元线性方程拟合,将直线斜率作为轮胎的横向刚性。设拟合方程:

y=bo+bir

求解:

F(ba,bi)=

由最小值b。和b的值,得到正规方程组:解得:b。和b1

从而求得:y=b。+brz

式中:

横向刚性,单位为牛每毫米(N/mm);横向力,单位为牛(N);

-横向位移,单位为毫米(mm)。(b+bia-y.)2

·(12)

·(13)

·(14)

6.2.5横向刚性结果精确到小数点之后一位,横向力精确到整数位、横向位移精确到小数点之后两位。测量和计算结果按GB/T8170规定进行修约6.2.6卸载并调整气压至规定值。6.2.7重复6.2.1~6.2.5过程,其中6.2.1和6.2.2步骤中加载至轮胎最大负荷。6.2.8重复6.2.1~6.2.5过程,其中6.2.1和6.2.2步骤中加载至轮胎最大负荷的120%注:有需要时,可按照不同于以上垂直加载负荷进行测试7试验报告

试验报告宜包含以下内容:

GB/T23663—2020

制造商、商标、规格、负荷指数、速度级别、花纹类型、层级、生产编号;试验轮辋:

试验气压、环境温度;

试验负荷;

接触平台纵向和横向移动速度;试验日期;

纵向力-纵向位移曲线和横向力-横向位移曲线;纵向力、纵向位移和横向力、横向位移;纵向刚性和横向刚性(注明计算方法);试验用标准编号及名称。

GB/T2977

GB/T2978

参考文献

载重汽车轮胎规格、尺寸、气压与负荷轿车轮胎规格、尺寸、气压与负荷GB/T23663—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23663—2020

代替GB/T23663—2009

汽车轮胎纵向和横向刚性试验方法Test method for longitudinal and lateral stiffness of motor vehicle tyres2020-12-14发布

国家市场监督管理总局

国家标准化管理委员会

2021-11-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T23663-—2020

本标准代替GB/T236632009《汽车轮胎纵向和横向刚性试验方法》,与GB/T236632009相比,除编辑性修改外主要技术变化如下:修改了范围(见第1章,2009年版的第1章);修改了规范性引用文件(见第2章,2009年版的第2章);修改及增加了试验台、接触平台及轮胎坐标系的定义(见3.1、3.2、3.3,2009年版的3.1);删除了径向力、纵向力、纵向位移、纵向刚性、横向力、横向位移、横向刚性及接触面的定义(见2009年版的3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9);一更改了轮胎坐标系(见图1,2009年版的图1);修改了垂直加载方向与试验台接触平台角度值要求(见4.2.1.2009年版的4.2.1);一修改了气压表的精度要求(见4.2.5,2009年版的4.2.5);增加了“安装前应保证其胎圈座与轮胎配合面部位洁净、干燥,不准许为方便装配而涂抹润滑剂等润滑材料。”(见5.2,2009年版的5.2);一修改了试验负荷的规定(见5.3,2009年版的5.3);修改了试验气压的规定(见5.4,2009年版的5.4):增加了测试环境温度要求(见5.6);修改了试验步骤的要求(见第6章,2009年版的第6章);增加了纵向刚性和横向刚性计算方法(见6.1.4、6.2.4):删除了数值修约的内容(见2009年版的第7章);修改了试验报告的内容(见第7章,2009年版的第8章)。本标准由中国石油和化学工业联合会提出。本标准由全国轮胎轮辋标准化技术委员会(SAC/TC19)归口。本标准起草单位:青岛市产品质量监督检验研究院、山东玲珑轮胎股份有限公司、浦林成山(山东)轮胎有限公司、三角(威海)华盛轮胎有限公司、汕头市浩大轮胎测试装备有限公司、北京橡胶工业研究设计院有限公司、中策橡胶集团有限公司、风神轮胎股份有限公司、双星集团有限责任公司、双钱集团上海轮胎研究所有限公司、赛轮集团股份有限公司、江苏通用科技股份有限公司、厦门正新橡胶工业有限公司、贵州轮胎股份有限公司、万力轮胎股份有限公司、青岛森麒麟轮胎股份有限公司、四川轮胎橡胶(集团)股份有限公司、天津市万达轮胎集团有限公司、山东丰源轮胎制造股份有限公司、山东金宇轮胎有限公司、天津久荣车轮技术有限公司、青岛高测科技股份有限公司、上汽通用五菱汽车股份有限公司。本标准主要起草人:何宁、王波、陈少梅、姜锡洲、聂本梁、陈迅、郑蕊、李淑环、杨通、樊军伟、王传志、曹峰、程洪方、丁振洪、陈建明、黄航、朱杰、林文龙、张俊伟、于振江、尹世平、杨方龙、左龙、唐顺锋、贾永辉、王克先、牟守勇、徐丽红、本标准所代替标准的历次版本发布情况为:GB/T23663—2009。

1范围

汽车轮胎纵向和横向刚性试验方法GB/T23663-—2020

本标准规定了测量负荷下静态汽车轮胎的纵向和横向刚性试验用术语和定义、试验设备及其精度要求、试验条件、试验步骤和试验报告。本标准适用于所有的轿车子午线轮胎和载重汽车子午线轮胎,规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6326轮胎术语及其定义

GB/T8170

数值修约规则与极限数值的表示和判定9汽车操纵稳定性术语及其定义

GB/T12549

术语和定义

GB/T6326和GB/T12549界定的以及下列术语和定义适用于本文件。3.1

experimentalequipment

试验台

能够加载轮胎,并可使轮胎与接触平台之间产生相对运动的装置。3.2

contactplatform

接触平台

安装于试验台上,能够模拟不同路面,具有不同粗糙度的非光滑刚性平台。3.3

轮胎坐标系(x,y\,z')tyreaxissystem(x.Y\.z')以轮胎接地中心为原点的右手直角坐标系,X轴为轮胎中心平面和道路平面的交线,轮胎中心平面行进方向为正;Z轴为铅垂线,向上为正;Y在道路平面内,方向按右手法则确定(见图1)。GB/T23663—2020

横南力

4:试验设备及其精度要求

设备的组成

4.1.1概述

图1 轮胎坐标系

缀间力

试验设备应包括加载装置、定位装置、接触平台和连续记录力值和位移的记录系统。4.1.2加载装置

加载装置能够给轮胎施加纵向力、横向力以及垂直力并能够在刚性参数测定试验过程中保持垂直力不变,加载装置的加载能力应满足试验要求。4.1.3定位装置

定位装置能够记录接触平台相对于轮胎接地中心产生的纵向、横向位移4.1.4接触平台

4.1.4.1接触平台应完全容纳整个与轮胎接触的部分,接触平台行程应能够满足试验要求。4.1.4.2接触平台及其支持结构应具备足够刚性,确保加载装置对轮胎施加垂直力时,平台不应发生横向、纵向及弯曲方面的变形。

4.1.4.3接触平台应有足够的粗糙度,4.2试验设备的精度要求

4.2.1垂直加载方向与试验台接触平台的夹角为90°,偏差不大于0.05°4.2.2垂直力、纵向力以及横向力加载装置精度为满量程的士1.0%。4.2.3垂直位移、纵向位移以及横向位移的精度为士0.5mm4.2.4垂直移动速度的精度为士2.5mm/min。4.2.5

轿车轮胎用充气压力表最大量程至少为500kPa,精度为土5kPa;载重汽车轮胎用充气压力表最大量程至少为1000kPa,精度为士10kPa。2

5试验条件

5.1测试的轮胎在硫化后装配前应停放24h以上。GB/T23663—2020

5.2试验轮辋宜为GB/T2977或GB/T2978规定的测量轮辋,安装前应保证其胎圈座与轮胎配合面部位洁净、干燥,不准许为方便装配而涂抹润滑剂等润滑材料。5.3试验负荷宜为轮胎的最大负荷(当规定有单、双胎两种使用条件时,则用单胎负荷)5.4轿车轮胎充人表1规定的气压。载重汽车轮胎充人最大负荷对应的气压。如有约定,也可另行规定。

表1轿车轮胎纵向和横向刚性试验用充气压力标准型

增强型

单位为千帕

5.5将充气后的轮胎于25℃土5℃室温下停放24h以上。如气压变化,重新调整至试验气压,停放15min后即可进行测试。如有必要在另一点进行试验,检查并将轮胎调整至试验气压后即可进行下点试验。

5.6测试环境温度应为25℃土5℃。6试验步骤

6.1纵向刚性试验

6.1.1将试验轮胎轮辋组合体安装在相应试验装置上并锁定。以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持5s后卸载。重复3次进行预试,预试完毕后调整轮胎气压至5.4的规定值。

6.1.2以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持1min。6.1.3沿着X轴方向移动接触平台,接触平台的移动速度应为30mm/min~50mm/min。直至接触平台与轮胎之间产生相对滑动或达到接触平台的最大行程为止。以纵向位移为横坐标,以纵向力为纵坐标,绘制纵向力-纵向位移曲线。6.1.4纵向刚性按方法A或方法B进行计算:1)方法A

按式(1)计算:

L=(F2—F1)/(82—)

式中:

式中:

纵向刚性,单位为牛每毫米(N/mm);纵向力2,见式(2),单位为牛(N);纵向力1,见式(3),单位为牛(N);纵向力2对应的纵向位移,单位为毫米(mm);纵向力1对应的纵向位移,单位为毫米(mm)。F2=F+250

Fl=F0—250

.(1)

GB/T23663—2020

式中:

基准纵向力,见式(4),单位为牛(N)。F。=F×30%×g

试验中施加的垂直负荷,单位为于克(kg);g—重力常数.9.8N/kg。

2)方法B

.(4)

提取纵向力-纵向位移曲线中垂直力的30%~60%间的纵向力和纵向位移数据段,按式(5)~式(7)运用最小二乘法进行一元线性方程拟合,将直线斜率作为轮胎的纵向刚性。设拟合方程:

y=ao+aia

求解:

F(aoar)

由最小值a。和α,的值,得到正规方程组:解得:a。和a1

从而求得:y=a十aix

式中:

纵向刚性,单位为牛每毫米(N/mm);纵向力,单位为牛(N);

纵向位移,单位为毫米(mm)。(ao+ara,-y)

6.1.5纵向刚性结果精确到小数点之后一位,纵向力精确到整数位、纵向位移精确到小数点之后两位。测量和计算结果按GB/T8170规定进行修约。6.1.6卸载并调整气压至规定值。6.1.7

重复6.1.1~6.1.5过程,其中6.1.1和6.1.2步骤中加载至轮胎最大负荷。6.1.8重复6.1.1~6.1.5过程,其中6.1.1和6.1.2步骤中加载至轮胎最大负荷的120%。注:有需要时,可按照不同于以上垂直加载负荷进行测试。6.2横向刚性试验

6.2.1将试验轮胎轮辋组合体安装在相应试验装置上并锁定。以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持5s后卸载。重复3次进行预试,预试完毕后调整轮胎气压至5.4的规定值。

6.2.2以50mm/min的速度对轮胎施加垂直力,加载至轮胎最大负荷的80%,保持1min。6.2.3沿着Y轴方向移动接触平台,接触平台的移动速度应为30mm/min~50mm/min。直至接触平台与轮胎之间产生相对滑动或达到接触平台的最大行程为止。以横向位移为横坐标,以横向力为纵坐标,绘制横向力-横向位移曲线,6.2.4横向刚性按方法A或方法B进行计算:1)方法A

按式(8)计算:

式中:

式中:

式中:

L=(Fy2-F) /(82,)

横向刚性,单位为牛每毫米(N/mm);横向力2.见式(9)(基准横向力十250N),单位为牛(N);横向力1,见式(10)(基准横向力一250N),单位为牛(N);横向力2对应的横向位移,单位为毫米(mm);横向力对应的横向位移,单位为毫米(mm)。F2=Fy+250

F=F-250

基准横向力,见式(11),单位为牛(N)。F=F×30%×g

试验中施加的垂直负荷,单位为千克(kg);重力常数,9.8N/kg。

2)方法B

GB/T23663—2020

..(8)

·(9)

(10)

·(11)

提取横向力-横向位移曲线中垂直力的30%~60%的横向力和横向位移数据段,按式(12)~式(14)运用最小二乘法进行一元线性方程拟合,将直线斜率作为轮胎的横向刚性。设拟合方程:

y=bo+bir

求解:

F(ba,bi)=

由最小值b。和b的值,得到正规方程组:解得:b。和b1

从而求得:y=b。+brz

式中:

横向刚性,单位为牛每毫米(N/mm);横向力,单位为牛(N);

-横向位移,单位为毫米(mm)。(b+bia-y.)2

·(12)

·(13)

·(14)

6.2.5横向刚性结果精确到小数点之后一位,横向力精确到整数位、横向位移精确到小数点之后两位。测量和计算结果按GB/T8170规定进行修约6.2.6卸载并调整气压至规定值。6.2.7重复6.2.1~6.2.5过程,其中6.2.1和6.2.2步骤中加载至轮胎最大负荷。6.2.8重复6.2.1~6.2.5过程,其中6.2.1和6.2.2步骤中加载至轮胎最大负荷的120%注:有需要时,可按照不同于以上垂直加载负荷进行测试7试验报告

试验报告宜包含以下内容:

GB/T23663—2020

制造商、商标、规格、负荷指数、速度级别、花纹类型、层级、生产编号;试验轮辋:

试验气压、环境温度;

试验负荷;

接触平台纵向和横向移动速度;试验日期;

纵向力-纵向位移曲线和横向力-横向位移曲线;纵向力、纵向位移和横向力、横向位移;纵向刚性和横向刚性(注明计算方法);试验用标准编号及名称。

GB/T2977

GB/T2978

参考文献

载重汽车轮胎规格、尺寸、气压与负荷轿车轮胎规格、尺寸、气压与负荷GB/T23663—2020

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。