GB/T 39168-2020

基本信息

标准号: GB/T 39168-2020

中文名称:钢铁行业循环经济实践技术指南

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1003589

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39168-2020.Guidelines for circular economy practical technologies in iron and steel industry.

1范围

GB/T 39168规定了钢铁行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环经济途径以及循环经济实践技术。

GB/T 39168适用于钢铁联合企业的循环经济实践。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 39161行业循环经济实践技术指南编制通则

3术语和定义

GB/T 39161界定的术语和定义适用于本文件。

4基本原则

4.1应符合国家相关法律法规和钢铁产业政策要求,遵循减量化、资源化及再利用的原则。技术取得一定应用规模,且被实践证明应用可行、经济合理。

4.2通过技术创新或集成减少资源消耗和废物产生、提高固体废弃物和二次能源的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.3应全面覆盖烧结(球团)、炼焦、炼铁、炼钢、轧钢等主要工序以及源头削减、过程控制、末端治理等循环经济的主要环节。

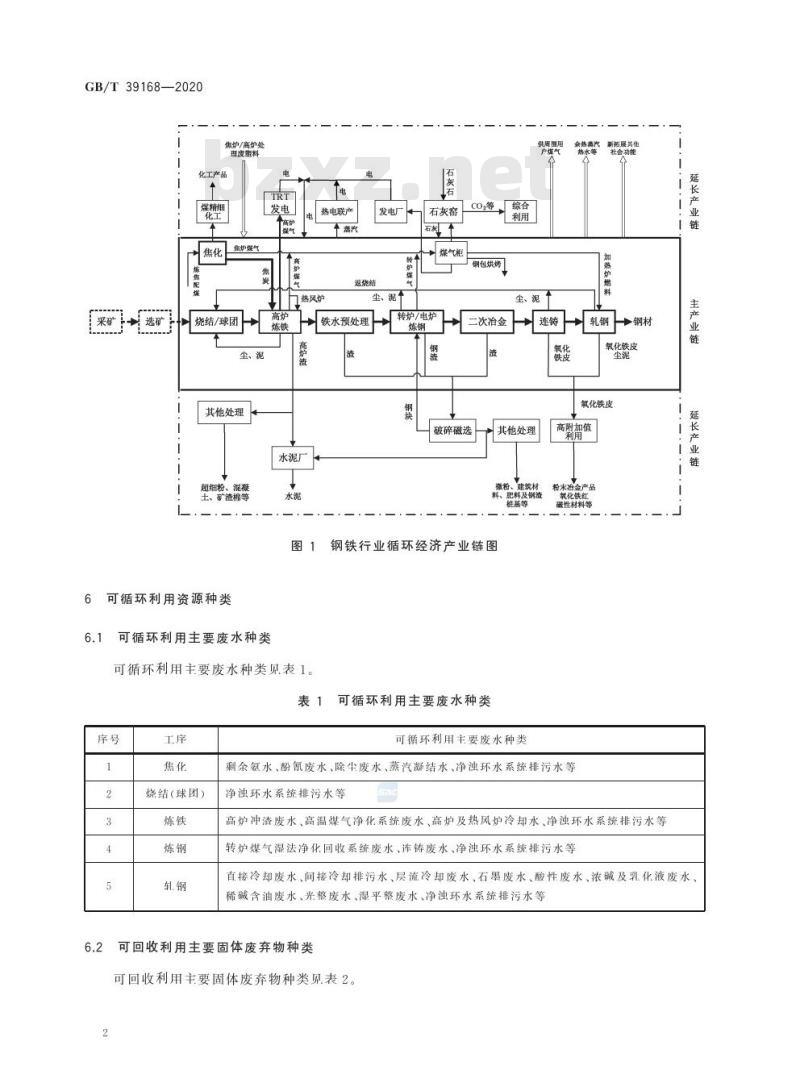

5循环产业链

钢铁烧结(球团)、焦化、炼铁、炼钢、轧钢等主要工序生产为主产业链,以钢铁生产与建材、石化、电力等相关行业以及社会生活之间产生的废物和余热余能综合利用为延长产业链,主产业链和延长产业链构成钢铁行业的循环经济产业链。钢铁工业循环经济产业链示意图见图1。

7循环经济途径

7.1减量化途径

7.1.1节材

7.1.1.1 根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,采取多用废钢铁和提高生产各环节金属回收率的措施,降低企业铁钢比和吨铁矿石消耗量。

7.1.1.2 采取提高人炉矿品位、实行铁水全量预处理等方式优化炉料结构,减少钢铁生产过程中各类熔.剂消耗量和废物产生量。

7.1.1.3 最大程度循环利用含铁废弃物,包括废钢铁、 钢渣和含铁尘泥等,减少铁矿石及其他天然矿物.资源的使用。

1范围

GB/T 39168规定了钢铁行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环经济途径以及循环经济实践技术。

GB/T 39168适用于钢铁联合企业的循环经济实践。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 39161行业循环经济实践技术指南编制通则

3术语和定义

GB/T 39161界定的术语和定义适用于本文件。

4基本原则

4.1应符合国家相关法律法规和钢铁产业政策要求,遵循减量化、资源化及再利用的原则。技术取得一定应用规模,且被实践证明应用可行、经济合理。

4.2通过技术创新或集成减少资源消耗和废物产生、提高固体废弃物和二次能源的资源化利用水平,实现行业内部资源、能源利用效率最大化。

4.3应全面覆盖烧结(球团)、炼焦、炼铁、炼钢、轧钢等主要工序以及源头削减、过程控制、末端治理等循环经济的主要环节。

5循环产业链

钢铁烧结(球团)、焦化、炼铁、炼钢、轧钢等主要工序生产为主产业链,以钢铁生产与建材、石化、电力等相关行业以及社会生活之间产生的废物和余热余能综合利用为延长产业链,主产业链和延长产业链构成钢铁行业的循环经济产业链。钢铁工业循环经济产业链示意图见图1。

7循环经济途径

7.1减量化途径

7.1.1节材

7.1.1.1 根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,采取多用废钢铁和提高生产各环节金属回收率的措施,降低企业铁钢比和吨铁矿石消耗量。

7.1.1.2 采取提高人炉矿品位、实行铁水全量预处理等方式优化炉料结构,减少钢铁生产过程中各类熔.剂消耗量和废物产生量。

7.1.1.3 最大程度循环利用含铁废弃物,包括废钢铁、 钢渣和含铁尘泥等,减少铁矿石及其他天然矿物.资源的使用。

标准图片预览

标准内容

ICS13.020.20

中华人民共和国国家标准

GB/T39168—2020

钢铁行业循环经济实践技术指南Guidelines for circular economy practical technologies in iron and steel industry2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T39168—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)提出并归口。本标准起草单位:中国标准化研究院、山东省标准化研究院、潍坊特钢集团有限公司、石横特钢集团有限公司、中国循环经济协会、浙江振兴阿祥集团有限公司、冶金工业规划研究院、济宁市质量技术监督信息所。

本标准主要起草人:刘春霞、高鹏、王秀腾、付允、吴艳艳、朱艺、高东峰、林翎、于光富、张泽、李伟涛、贺世成、干宗文、李新创、肖邦国、赵凯、刘君霞、干永明、白洪华、郑伟。I

1范围

钢铁行业循环经济实践技术指南GB/T39168—2020

本标准规定了钢铁行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环经济途径以及循环经济实践技术。

本标准适用于钢铁联合企业的循环经济实践。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T39161行业循环经济实践技术指南编制通则术语和定义

GB/T39161界定的术语和定义适用于本文件4基本原则

4.1应符合国家相关法律法规和钢铁产业政策要求,遵循减量化、资源化及再利用的原则。技术取得一定应用规模,且被实践证明应用可行、经济合理。4.2通过技术创新或集成减少资源消耗和废物产生、提高固体废弃物和二次能源的资源化利用水平,实现行业内部资源、能源利用效率最大化。4.3应全面覆盖烧结(球团)、炼焦、炼铁、炼钢、轧.钢等主要工序以及源头削减、过程控制、末端治理等循环经济的主要环节。

5循环产业链

钢铁烧结(球团)、焦化、炼铁、炼钢、轧钢等主要工序牛产为主产业链,以钢铁生产与建材、石化、申力等相关行业以及社会生活之间产生的废物和余热余能综合利用为延长产业链,主产业链和延长产业链构成钢铁行业的循环经济产业链。钢铁工业循环经济产业链示意图见图1。1

GB/T39168—2020

焦炉/高炉处

理废整料

化工产品

紫熊配媒

集炉煤气

商炉爆气

烧结/球团

尘、泥

其他处理

超细粉、混凝

土、矿渣棉等

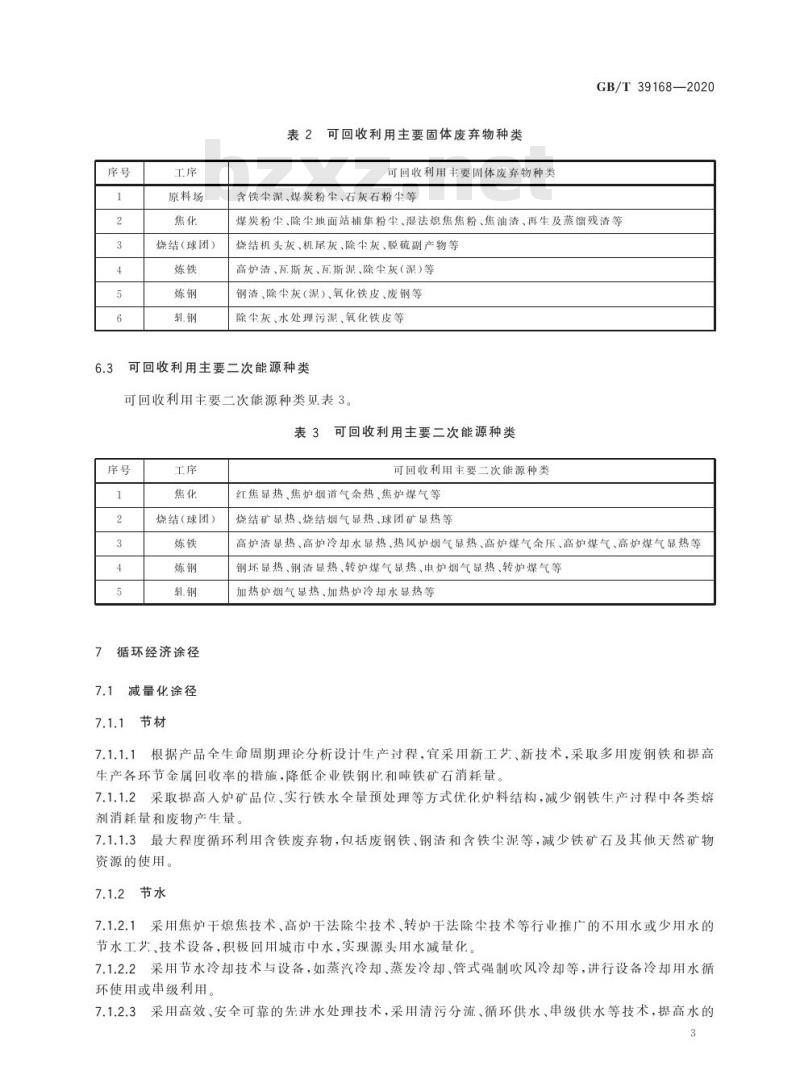

可循环利用资源种类

热电联产

个燕汽

热风炉

发电厂

能常城

返烧结

尘、混下

铁水预处理

高炉液

水泥厂

可循环利用主要废水种类

可循环利用主要废水种类见表1。渣

石爽石

CO等综合

石灰蜜

煤气柜

转炉/电炉

钢包烘烤

供周国用

尘、泥

二次治金

破碎磁选

的最游

加热炉粉料

连铸一

轧钢钢材

氧化铁皮

其他处理

料、肥料及例渣

桩基4

钢铁行业循环经济产业链图

可循环利用主要废水种类

烧结(球团)

可循环利用主要废水种类

氧化铁皮www.bzxz.net

高附加值

驾化供

疆性材料等

剩余氨水、酚氰废水、除尘废水、蒸汽凝结水、净浊环水系统排污水等净浊环水系统排污水等

高炉冲渣废水、高温煤气净化系统废水、高炉及热风炉冷却水、净浊环水系统排污水等转炉煤气湿法净化回收系统废水、连铸废水、净浊环水系统排污水等1链

直接冷却废水、间接冷却排污水、层流冷却废水、石墨废水、酸性废水、浓碱及乳化液废水、稀碱含油废水、光整废水、湿平整废水、净浊环水系统排污水等可回收利用主要固体废弃物种类可回收利用主要固体废弃物种类见表2。序号

原料场

烧结(球团)

可回收利用主要固体废弃物种类可回收利用主要固体废弃物种类含铁尘泥、煤炭粉尘、石灰石粉尘等GB/T39168—2020

煤炭粉尘、除尘地面站捕集粉尘、湿法熄焦焦粉、焦油渣、再生及蒸馏残渣等烧结机头灰、机尾灰、除尘灰、脱硫副产物等高炉渣、瓦斯灰、瓦斯泥、除尘灰(泥)等钢渣、除尘灰(泥)、氧化铁皮、废钢等除尘灰、水处理污泥、氧化铁皮等可回收利用主要二次能源种类

可回收利用主要二次能源种类见表3。可回收利用主要二次能源种类

烧结(球团)

循环经济途径

减量化途径

7.1.1节材

可回收利用主要二次能源种类

红焦显热、焦炉烟道气余热、焦炉煤气等烧结矿显热、烧结烟气显热、球团矿显热等高炉渣显热、高炉冷却水显热、热风炉烟气显热、高炉煤气余压、高炉煤气、高炉煤气显热等钢坏显热、钢清显热、转炉煤气显热、电炉烟气显热、转炉煤气等加热炉烟气显热、加热炉冷却水显热等根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,采取多用废钢铁和提高产各环节金属回收率的措施,降低企业铁钢比和吨铁矿石消耗量。采取提高入炉矿品位、实行铁水全量预处理等方式优化炉料结构,减少钢铁生产过程中各类熔7.1.1.2

剂消耗量和废物产生量。

7.1.1.3最大程度循环利用含铁废弃物,包括废钢铁、钢渣和含铁尘泥等,减少铁矿石及其他天然矿物资源的使用。

7.1.2节水

7.1.2.1采用焦炉干熄焦技术、高炉干法除尘技术、转炉干法除尘技术等行业推广的不用水或少用水的节水工艺、技术设备,积极回用城市中水,实现源头用水减量化。采用节水冷却技术与设备,如蒸汽冷却、蒸发冷却、管式强制吹风冷却等,进行设备冷却用水循7.1.2.2

环使用或串级利用。

采用高效、安全可靠的先进水处理技术,采用清污分流、循环供水、串级供水等技术,提高水的7.1.2.3

GB/T39168—2020

重复利用率。

7.1.2.4配套循环用水所需的计量、监控等技术与设备。7.1.3节能

7.1.3.1建立能源管理中心,配套必要的能源计量设施和能源管理制度体系。7.1.3.2采用新工艺、新技术、新设备,优化生产工艺流程和工序间的衔接配合,减少生产过程的能源消耗。

7.1.3.3新建焦炉同步建设干熄焦装置,最大程度回收红焦显热。新建型材、线材、板材轧.制牛产线宜采用连铸坏热送热装技术,提高热装率和热装温度。7.2资源化及再利用途径

7.2.1固体废弃物资源化利用

7.2.1.1原料系统、混合料系统、烧结机、链筐机-回转案、带式焙烧机、竖炉、冷却机、成品整粒系统、成品储运系统的除尘设施回收的粉尘,应返回工艺系统作为原料回收利用。7.2.1.2烧结(球团)单元资源化利用:烧结、球团焙烧烟气净化应采用副产物可综合利用的技术;一烧结机头电除尘器三、四电场除尘灰宜单独收集、综合利用;烧结、球团厂冲洗地坪排水和湿式除尘器排水中所含尘泥应返回产系统回收利用。7.2.1.3炼焦单元资源化利用:

煤粉碎机室除尘器捕集的煤粉尘应返回上煤系统:一送焦、装煤、出焦以及干法熄焦的除尘地面站捕集的粉尘宜返回烧结或炼焦系统使用;一湿法熄焦产生的焦粉经脱水后宜送烧结厂作为燃料使用。7.2.1.4炼铁单元资源化利用:

一炉渣宜采用炉前水淬技术处理,用于生产矿渣微粉或作为水泥的掺和料使用;铁渣应进行铁元素回收后用作建筑材料使用;一含铁、锌、铅、钾、钠元素较高的含铁粉尘宜作为原料回收利用。7.2.1.5炼钢单元资源化利用:

钢渣宜采用热阅、滚筒处理工艺粒化,通过磁选分选出的金属返回牛产用作炼铁烧结矿原料、炼铁熔剂等,尾渣进行资源化深加工利用,陈化处理后用干道路材料、生产钢渣水泥、用于烧结配料等;

一转炉冶炼、精炼、铁水预处理过程产生的粉尘和转炉煤气净化尘泥应回收利用;连铸火焰切割机、火焰清理机熔渣及金属废料应送炼钢炼铁综合利用。7.2.1.6轧.钢单元资源化利用:轧制过程产牛的切头、废品应回收后用于炼钢;一加热炉炉渣及火焰清理机、火焰切割机熔渣及锯切锯屑应送炼钢、炼铁综合利用;一.钢除尘灰、含铁尘泥应回收综合利用;氧化铁皮宜采用高附加值的利用方式用干硅铁合金生产、还原铁粉生产及化工行业综合利用;酸再牛牛产过程中产牛的氧化铁粉宜深加工生产高品质氧化铁红产品,或回收后送其他行业综合利用:

一热镀锌生产过程中产生的锌尘和锌渣应回收提取锌。7.2.2废水回收循环利用

7.2.2.1应建立.工序内循环水系统、工序间串级水系统和厂内污水处理厂,最大限度回收利用废水。4

7.2.2.2烧结(球团)生产单元废水利用:GB/T39168—2020

循环水系统内新水、湿式除尘系统废水经处理后应实现串级使用和循环利用:净环水系统排污水可供浊循环水系统作补充水,浊环水系统排污水可供配料使用。7.2.2.3炼铁生产单元废水利用:高炉炉壁冷却水应采用软水密闭循环冷却水系统;一——一高炉煤气净化应优先选用干法除尘技术,湿法除尘水经沉淀去除悬浮物、冷却、水质稳定处理后循环使用,有少量循环系统排污水可作高炉冲渣水系统补充水,或排入总污水处理厂;一高炉冲渣水经沉淀或过滤后循环使用;一铸铁机废水沉淀处理后循环使用,7.2.2.4炼钢、连铸牛产单元废水利用:转炉煤气净化系统优先选用干法除尘技术,湿法除尘废水经沉淀去除悬浮物、冷却、水质稳定处理后循环使用,有少量循环系统排污水,排入总污水处理厂,或进人其他浊循环水系统使用。

7.2.2.5连铸、轧.钢生产单元废水利用:一连铸坏冷却水经沉淀、除油、过滤、冷却、水质稳定后循环使用;——连铸二次冷却水处理后应循环使用;——热轧废水经沉淀、除油、过滤、冷却后循环和串级使用;一冷轧.对含一类污染物(Cr、Ni等)的废水,应先经单独处理至一类污染物达到车间排放标准要求后,进入冷轧.的酸碱废水处理系统;一含油及乳化液废水经破乳、超滤等除油措施后进入酸碱废水处理系统;一酸碱废水处理系统的废水经中和沉淀处理后进人总污水处理厂;一轧钢和金属制品酸洗产牛的废酸液应回收再牛处理或综合利用;一拉丝机冷却水经过冷却后应全部循环利用,冷却排污水可用干酸洗工序冲洗钢丝;一含硫酸亚铁、硫酸锌的酸性废水经中和凝聚处理后宜回收用干拉丝机冷却和钢丝冲洗;一酸洗间高压冲洗水和连续机组钢丝冲洗水应部分或全部回收用于钢丝的预清洗或预冲洗。7.2.2.6总污水处理厂废水经物理化学处理后,可回用于浊循环水系统,多余的达标排放;或采用废水深度处理工艺(如活性炭过滤、超滤、反渗透等)处理后全部回用于生产。7.2.3二次能源综合利用

7.2.3.1应全部回收生产过程中产生的可燃气体和余热余压等二次能源。7.2.3.2应将焦炉煤气、高炉煤气、转炉煤气高效利用,提高煤气资源附加值利用。7.2.3.3烧结(球团)单元综合利用一宜采用烟气循环技术回收烧结烟气显热,回收并梯级利用烧结矿显热;一应综合回收利用热烟气、热风等球团生产余热。7.2.3.4炼焦单元综合利用:

一应采用高压干熄焦并回收红焦显热产牛蒸汽(发申),宜回收利用焦炉烟道气余热:应采取减少煤气放散的措施对焦炉煤气回收综合利用。7.2.3.5炼铁单元综合利用:

一应采用高压炉顶操作工艺,同步配套建设高炉煤气余压利用装置进行余压利用;一一高炉煤气宜进行干法煤气净化后综合利用,并设置煤气柜将剩余煤气转换为申能或蒸汽利用;-一宜选用干式高炉炉顶煤气余压发申装置(TRT)或轴流压缩机、能量回收透平机同轴机组(BPRT)等装置利用煤气余压;一宜回收利用炼铁炉渣冲渣水余热;一应配置热风炉烟气余热回收装置,并采用助燃空气和煤气预热工艺以低热值煤气替代优质气SZC

GB/T39168—2020

体燃料。

7.2.3.6炼钢单元综合利用:

一宜设置汽化冷却装置回收转炉烟气余热,且同步建设煤气净化回收系统进行回收利用;宜设置电炉炉内排烟的余热回收利用设施。7.2.3.7轧.钢单元综合利用:

一宜使用加热炉汽化冷却技术;一应设置加热炉烟气余热回收利用设施。8循环经济实践技术

8.1焦化工序

8.1.1煤调湿技术

通过加热降低并稳定、控制装炉煤的水分,使装炉煤的水分保持在6%左右,达到既提高效益,又不致因水分过低引起焦炉和回收系统操作困难。煤调湿技术节能效果显著,可提高焦炉生产能力、扩大弱黏煤的添加比例。8.1.2捣固炼焦技术

将配合煤在捣固箱内捣实成体积略小于炭化室的煤饼后,由托板从焦炉侧推人炭化室内进行高温干馏的炼焦技术。

当配煤比相同时,该技术可提高焦炭质量,降低炼焦成本,可尽量采用高挥发分或弱黏结性煤,达到节能效果。

8.1.3高温高压干熄焦技术

采用惜性气体将焦炭冷却并回收焦炭显热的工艺。高温高压干熄焦技术可回收利用红焦的显热,改善焦炭的质量,减轻熄焦操作对环境的污染。8.2烧结(球团)工序

8.2.1低温烧结工艺技术

在较低烧结温度(1200℃)条件下,发展氧化性气氛,促进固相反应,使烧结矿形成以低温纤细状铁酸钙为主黏结相,去黏结其他矿物质,形成交织多相结构的生产工艺。低温烧结工艺技术可解决传统烧结方法透气性差、能耗高、系数低、烧结矿质量差、环保外排负荷大等问题,可改善烧结矿质量性能。8.2.2球团废热循环利用技术

循环使用冷却段和焙烧段产生的废烟气余热,充分利用回转案、环冷机余热的热量用于链算机鼓风干燥段、抽风干燥段、预热段,实现能量梯级利用,有效降低一次能源利用量。球团废热循环利用技术可有效降低燃料消耗,减少高温废气直接排放。8.3炼铁工序

8.3.1高炉浓相高效喷煤技术

从高炉风口向炉内直接喷吹磨细的无烟煤粉或烟煤粉或混合煤粉,以替代焦炭起提供热量和还原6

剂的作用。

GB/T39168—2020

高炉浓相高效喷煤技术可提高喷吹能力,降低耗气量,降低焦比,降低生铁成本,有利于节约焦炭,增加效益。

8.3.2高炉炉顶煤气干式余压发电技术利用炉顶煤气的压力能和热能使煤气在透平内膨胀做功,推动透平转动,带动发电机发申的技术。高炉炉顶煤气干式余压发申技术可利用煤气调压阀组损耗的压力能和部分热能,既不消耗任何燃料,又不污染环境。

8.3.3高炉热风炉双预热技术

利用高炉煤气在燃烧炉中燃烧产生的高温废气与热风炉烟道废气混合,以混合烟气将煤气和助燃空气预热至300℃以上,实现高炉1200℃以上风温。高炉热风炉双预热技术可提高热风炉的理论燃烧温度,有利于提高热风炉的寿命,降低能源消耗。8.3.4热风炉优化控制节能技术

通过采集处理温度、流量、压力和阀位等工艺参数,建立各热风炉工艺特点数据库;适时判断不同的参数变化和烧炉情况,利用模糊控制、人工智能和专家系统等控制技术,计算最佳空燃比,实现烧炉全过程(强化燃烧、蓄热期和减烧期)自动优化控制,综合节能率5%以上。8.3.5高炉煤气汽动鼓风技术

利用高炉产牛的富余煤气,通过锅炉燃烧产生蒸汽,蒸汽驱动工业汽轮机带动风机运转对高炉鼓风。

高炉煤气汽动鼓风技术可实现高炉煤气一→蒸汽一→热电联产→冷风的能源转换,可减少外购电量,实现能源梯级利用。

8.3.6高炉冲渣水直接换热回收余热技术采用专用冲渣水换热器,冲渣水无须过滤直接进入换热器进行换热后用于供暖或发电。高炉冲渣水直接换热回收余热技术可避免产生管道或换热设备内发生淤积堵塞、过滤反冲频繁取热量少、产生次生污染等问题,减少过滤等环节的热损失,可有效提高换热效率。8.3.7高炉渣综合利用技术

将高炉炼铁产生的熔融态炉渣经急冷得到结晶玻璃态的物质作为原料,经陈化、粉磨达到相当细度且符合活性指数要求后用于生产水泥、混凝十等建材。高炉渣综合利用技术实现废弃物综合利用,得到的产品质量稳定,经济效益良好,产品市场广阔。8.4炼钢工序

8.4.1转炉烟气高效利用技术

在转炉一次与二次烟气混合进入除尘系统前,采用汽化冷却装置对烟气进行降温,产生大量蒸汽,利用余热锅炉回收蒸汽的物理热,提压后供饱和蒸汽发申和精炼使用。转炉烟气高效利用技术建设周期短,工程量小,运行费用低,具有很好的转炉烟气热量利用作用。8.4.2转炉烟气干法除尘技术

高温烟气经汽化冷却烟道间接冷却后,进人蒸发冷却器,向通过蒸发冷却器的烟气喷人雾化水冷却7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39168—2020

钢铁行业循环经济实践技术指南Guidelines for circular economy practical technologies in iron and steel industry2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

本标准按照GB/T1.1-2009给出的规则起草GB/T39168—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)提出并归口。本标准起草单位:中国标准化研究院、山东省标准化研究院、潍坊特钢集团有限公司、石横特钢集团有限公司、中国循环经济协会、浙江振兴阿祥集团有限公司、冶金工业规划研究院、济宁市质量技术监督信息所。

本标准主要起草人:刘春霞、高鹏、王秀腾、付允、吴艳艳、朱艺、高东峰、林翎、于光富、张泽、李伟涛、贺世成、干宗文、李新创、肖邦国、赵凯、刘君霞、干永明、白洪华、郑伟。I

1范围

钢铁行业循环经济实践技术指南GB/T39168—2020

本标准规定了钢铁行业发展循环经济的基本原则、循环产业链、可循环利用资源种类、循环经济途径以及循环经济实践技术。

本标准适用于钢铁联合企业的循环经济实践。规范性引用文件

下列文件对干本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T39161行业循环经济实践技术指南编制通则术语和定义

GB/T39161界定的术语和定义适用于本文件4基本原则

4.1应符合国家相关法律法规和钢铁产业政策要求,遵循减量化、资源化及再利用的原则。技术取得一定应用规模,且被实践证明应用可行、经济合理。4.2通过技术创新或集成减少资源消耗和废物产生、提高固体废弃物和二次能源的资源化利用水平,实现行业内部资源、能源利用效率最大化。4.3应全面覆盖烧结(球团)、炼焦、炼铁、炼钢、轧.钢等主要工序以及源头削减、过程控制、末端治理等循环经济的主要环节。

5循环产业链

钢铁烧结(球团)、焦化、炼铁、炼钢、轧钢等主要工序牛产为主产业链,以钢铁生产与建材、石化、申力等相关行业以及社会生活之间产生的废物和余热余能综合利用为延长产业链,主产业链和延长产业链构成钢铁行业的循环经济产业链。钢铁工业循环经济产业链示意图见图1。1

GB/T39168—2020

焦炉/高炉处

理废整料

化工产品

紫熊配媒

集炉煤气

商炉爆气

烧结/球团

尘、泥

其他处理

超细粉、混凝

土、矿渣棉等

可循环利用资源种类

热电联产

个燕汽

热风炉

发电厂

能常城

返烧结

尘、混下

铁水预处理

高炉液

水泥厂

可循环利用主要废水种类

可循环利用主要废水种类见表1。渣

石爽石

CO等综合

石灰蜜

煤气柜

转炉/电炉

钢包烘烤

供周国用

尘、泥

二次治金

破碎磁选

的最游

加热炉粉料

连铸一

轧钢钢材

氧化铁皮

其他处理

料、肥料及例渣

桩基4

钢铁行业循环经济产业链图

可循环利用主要废水种类

烧结(球团)

可循环利用主要废水种类

氧化铁皮www.bzxz.net

高附加值

驾化供

疆性材料等

剩余氨水、酚氰废水、除尘废水、蒸汽凝结水、净浊环水系统排污水等净浊环水系统排污水等

高炉冲渣废水、高温煤气净化系统废水、高炉及热风炉冷却水、净浊环水系统排污水等转炉煤气湿法净化回收系统废水、连铸废水、净浊环水系统排污水等1链

直接冷却废水、间接冷却排污水、层流冷却废水、石墨废水、酸性废水、浓碱及乳化液废水、稀碱含油废水、光整废水、湿平整废水、净浊环水系统排污水等可回收利用主要固体废弃物种类可回收利用主要固体废弃物种类见表2。序号

原料场

烧结(球团)

可回收利用主要固体废弃物种类可回收利用主要固体废弃物种类含铁尘泥、煤炭粉尘、石灰石粉尘等GB/T39168—2020

煤炭粉尘、除尘地面站捕集粉尘、湿法熄焦焦粉、焦油渣、再生及蒸馏残渣等烧结机头灰、机尾灰、除尘灰、脱硫副产物等高炉渣、瓦斯灰、瓦斯泥、除尘灰(泥)等钢渣、除尘灰(泥)、氧化铁皮、废钢等除尘灰、水处理污泥、氧化铁皮等可回收利用主要二次能源种类

可回收利用主要二次能源种类见表3。可回收利用主要二次能源种类

烧结(球团)

循环经济途径

减量化途径

7.1.1节材

可回收利用主要二次能源种类

红焦显热、焦炉烟道气余热、焦炉煤气等烧结矿显热、烧结烟气显热、球团矿显热等高炉渣显热、高炉冷却水显热、热风炉烟气显热、高炉煤气余压、高炉煤气、高炉煤气显热等钢坏显热、钢清显热、转炉煤气显热、电炉烟气显热、转炉煤气等加热炉烟气显热、加热炉冷却水显热等根据产品全生命周期理论分析设计生产过程,宜采用新工艺、新技术,采取多用废钢铁和提高产各环节金属回收率的措施,降低企业铁钢比和吨铁矿石消耗量。采取提高入炉矿品位、实行铁水全量预处理等方式优化炉料结构,减少钢铁生产过程中各类熔7.1.1.2

剂消耗量和废物产生量。

7.1.1.3最大程度循环利用含铁废弃物,包括废钢铁、钢渣和含铁尘泥等,减少铁矿石及其他天然矿物资源的使用。

7.1.2节水

7.1.2.1采用焦炉干熄焦技术、高炉干法除尘技术、转炉干法除尘技术等行业推广的不用水或少用水的节水工艺、技术设备,积极回用城市中水,实现源头用水减量化。采用节水冷却技术与设备,如蒸汽冷却、蒸发冷却、管式强制吹风冷却等,进行设备冷却用水循7.1.2.2

环使用或串级利用。

采用高效、安全可靠的先进水处理技术,采用清污分流、循环供水、串级供水等技术,提高水的7.1.2.3

GB/T39168—2020

重复利用率。

7.1.2.4配套循环用水所需的计量、监控等技术与设备。7.1.3节能

7.1.3.1建立能源管理中心,配套必要的能源计量设施和能源管理制度体系。7.1.3.2采用新工艺、新技术、新设备,优化生产工艺流程和工序间的衔接配合,减少生产过程的能源消耗。

7.1.3.3新建焦炉同步建设干熄焦装置,最大程度回收红焦显热。新建型材、线材、板材轧.制牛产线宜采用连铸坏热送热装技术,提高热装率和热装温度。7.2资源化及再利用途径

7.2.1固体废弃物资源化利用

7.2.1.1原料系统、混合料系统、烧结机、链筐机-回转案、带式焙烧机、竖炉、冷却机、成品整粒系统、成品储运系统的除尘设施回收的粉尘,应返回工艺系统作为原料回收利用。7.2.1.2烧结(球团)单元资源化利用:烧结、球团焙烧烟气净化应采用副产物可综合利用的技术;一烧结机头电除尘器三、四电场除尘灰宜单独收集、综合利用;烧结、球团厂冲洗地坪排水和湿式除尘器排水中所含尘泥应返回产系统回收利用。7.2.1.3炼焦单元资源化利用:

煤粉碎机室除尘器捕集的煤粉尘应返回上煤系统:一送焦、装煤、出焦以及干法熄焦的除尘地面站捕集的粉尘宜返回烧结或炼焦系统使用;一湿法熄焦产生的焦粉经脱水后宜送烧结厂作为燃料使用。7.2.1.4炼铁单元资源化利用:

一炉渣宜采用炉前水淬技术处理,用于生产矿渣微粉或作为水泥的掺和料使用;铁渣应进行铁元素回收后用作建筑材料使用;一含铁、锌、铅、钾、钠元素较高的含铁粉尘宜作为原料回收利用。7.2.1.5炼钢单元资源化利用:

钢渣宜采用热阅、滚筒处理工艺粒化,通过磁选分选出的金属返回牛产用作炼铁烧结矿原料、炼铁熔剂等,尾渣进行资源化深加工利用,陈化处理后用干道路材料、生产钢渣水泥、用于烧结配料等;

一转炉冶炼、精炼、铁水预处理过程产生的粉尘和转炉煤气净化尘泥应回收利用;连铸火焰切割机、火焰清理机熔渣及金属废料应送炼钢炼铁综合利用。7.2.1.6轧.钢单元资源化利用:轧制过程产牛的切头、废品应回收后用于炼钢;一加热炉炉渣及火焰清理机、火焰切割机熔渣及锯切锯屑应送炼钢、炼铁综合利用;一.钢除尘灰、含铁尘泥应回收综合利用;氧化铁皮宜采用高附加值的利用方式用干硅铁合金生产、还原铁粉生产及化工行业综合利用;酸再牛牛产过程中产牛的氧化铁粉宜深加工生产高品质氧化铁红产品,或回收后送其他行业综合利用:

一热镀锌生产过程中产生的锌尘和锌渣应回收提取锌。7.2.2废水回收循环利用

7.2.2.1应建立.工序内循环水系统、工序间串级水系统和厂内污水处理厂,最大限度回收利用废水。4

7.2.2.2烧结(球团)生产单元废水利用:GB/T39168—2020

循环水系统内新水、湿式除尘系统废水经处理后应实现串级使用和循环利用:净环水系统排污水可供浊循环水系统作补充水,浊环水系统排污水可供配料使用。7.2.2.3炼铁生产单元废水利用:高炉炉壁冷却水应采用软水密闭循环冷却水系统;一——一高炉煤气净化应优先选用干法除尘技术,湿法除尘水经沉淀去除悬浮物、冷却、水质稳定处理后循环使用,有少量循环系统排污水可作高炉冲渣水系统补充水,或排入总污水处理厂;一高炉冲渣水经沉淀或过滤后循环使用;一铸铁机废水沉淀处理后循环使用,7.2.2.4炼钢、连铸牛产单元废水利用:转炉煤气净化系统优先选用干法除尘技术,湿法除尘废水经沉淀去除悬浮物、冷却、水质稳定处理后循环使用,有少量循环系统排污水,排入总污水处理厂,或进人其他浊循环水系统使用。

7.2.2.5连铸、轧.钢生产单元废水利用:一连铸坏冷却水经沉淀、除油、过滤、冷却、水质稳定后循环使用;——连铸二次冷却水处理后应循环使用;——热轧废水经沉淀、除油、过滤、冷却后循环和串级使用;一冷轧.对含一类污染物(Cr、Ni等)的废水,应先经单独处理至一类污染物达到车间排放标准要求后,进入冷轧.的酸碱废水处理系统;一含油及乳化液废水经破乳、超滤等除油措施后进入酸碱废水处理系统;一酸碱废水处理系统的废水经中和沉淀处理后进人总污水处理厂;一轧钢和金属制品酸洗产牛的废酸液应回收再牛处理或综合利用;一拉丝机冷却水经过冷却后应全部循环利用,冷却排污水可用干酸洗工序冲洗钢丝;一含硫酸亚铁、硫酸锌的酸性废水经中和凝聚处理后宜回收用干拉丝机冷却和钢丝冲洗;一酸洗间高压冲洗水和连续机组钢丝冲洗水应部分或全部回收用于钢丝的预清洗或预冲洗。7.2.2.6总污水处理厂废水经物理化学处理后,可回用于浊循环水系统,多余的达标排放;或采用废水深度处理工艺(如活性炭过滤、超滤、反渗透等)处理后全部回用于生产。7.2.3二次能源综合利用

7.2.3.1应全部回收生产过程中产生的可燃气体和余热余压等二次能源。7.2.3.2应将焦炉煤气、高炉煤气、转炉煤气高效利用,提高煤气资源附加值利用。7.2.3.3烧结(球团)单元综合利用一宜采用烟气循环技术回收烧结烟气显热,回收并梯级利用烧结矿显热;一应综合回收利用热烟气、热风等球团生产余热。7.2.3.4炼焦单元综合利用:

一应采用高压干熄焦并回收红焦显热产牛蒸汽(发申),宜回收利用焦炉烟道气余热:应采取减少煤气放散的措施对焦炉煤气回收综合利用。7.2.3.5炼铁单元综合利用:

一应采用高压炉顶操作工艺,同步配套建设高炉煤气余压利用装置进行余压利用;一一高炉煤气宜进行干法煤气净化后综合利用,并设置煤气柜将剩余煤气转换为申能或蒸汽利用;-一宜选用干式高炉炉顶煤气余压发申装置(TRT)或轴流压缩机、能量回收透平机同轴机组(BPRT)等装置利用煤气余压;一宜回收利用炼铁炉渣冲渣水余热;一应配置热风炉烟气余热回收装置,并采用助燃空气和煤气预热工艺以低热值煤气替代优质气SZC

GB/T39168—2020

体燃料。

7.2.3.6炼钢单元综合利用:

一宜设置汽化冷却装置回收转炉烟气余热,且同步建设煤气净化回收系统进行回收利用;宜设置电炉炉内排烟的余热回收利用设施。7.2.3.7轧.钢单元综合利用:

一宜使用加热炉汽化冷却技术;一应设置加热炉烟气余热回收利用设施。8循环经济实践技术

8.1焦化工序

8.1.1煤调湿技术

通过加热降低并稳定、控制装炉煤的水分,使装炉煤的水分保持在6%左右,达到既提高效益,又不致因水分过低引起焦炉和回收系统操作困难。煤调湿技术节能效果显著,可提高焦炉生产能力、扩大弱黏煤的添加比例。8.1.2捣固炼焦技术

将配合煤在捣固箱内捣实成体积略小于炭化室的煤饼后,由托板从焦炉侧推人炭化室内进行高温干馏的炼焦技术。

当配煤比相同时,该技术可提高焦炭质量,降低炼焦成本,可尽量采用高挥发分或弱黏结性煤,达到节能效果。

8.1.3高温高压干熄焦技术

采用惜性气体将焦炭冷却并回收焦炭显热的工艺。高温高压干熄焦技术可回收利用红焦的显热,改善焦炭的质量,减轻熄焦操作对环境的污染。8.2烧结(球团)工序

8.2.1低温烧结工艺技术

在较低烧结温度(1200℃)条件下,发展氧化性气氛,促进固相反应,使烧结矿形成以低温纤细状铁酸钙为主黏结相,去黏结其他矿物质,形成交织多相结构的生产工艺。低温烧结工艺技术可解决传统烧结方法透气性差、能耗高、系数低、烧结矿质量差、环保外排负荷大等问题,可改善烧结矿质量性能。8.2.2球团废热循环利用技术

循环使用冷却段和焙烧段产生的废烟气余热,充分利用回转案、环冷机余热的热量用于链算机鼓风干燥段、抽风干燥段、预热段,实现能量梯级利用,有效降低一次能源利用量。球团废热循环利用技术可有效降低燃料消耗,减少高温废气直接排放。8.3炼铁工序

8.3.1高炉浓相高效喷煤技术

从高炉风口向炉内直接喷吹磨细的无烟煤粉或烟煤粉或混合煤粉,以替代焦炭起提供热量和还原6

剂的作用。

GB/T39168—2020

高炉浓相高效喷煤技术可提高喷吹能力,降低耗气量,降低焦比,降低生铁成本,有利于节约焦炭,增加效益。

8.3.2高炉炉顶煤气干式余压发电技术利用炉顶煤气的压力能和热能使煤气在透平内膨胀做功,推动透平转动,带动发电机发申的技术。高炉炉顶煤气干式余压发申技术可利用煤气调压阀组损耗的压力能和部分热能,既不消耗任何燃料,又不污染环境。

8.3.3高炉热风炉双预热技术

利用高炉煤气在燃烧炉中燃烧产生的高温废气与热风炉烟道废气混合,以混合烟气将煤气和助燃空气预热至300℃以上,实现高炉1200℃以上风温。高炉热风炉双预热技术可提高热风炉的理论燃烧温度,有利于提高热风炉的寿命,降低能源消耗。8.3.4热风炉优化控制节能技术

通过采集处理温度、流量、压力和阀位等工艺参数,建立各热风炉工艺特点数据库;适时判断不同的参数变化和烧炉情况,利用模糊控制、人工智能和专家系统等控制技术,计算最佳空燃比,实现烧炉全过程(强化燃烧、蓄热期和减烧期)自动优化控制,综合节能率5%以上。8.3.5高炉煤气汽动鼓风技术

利用高炉产牛的富余煤气,通过锅炉燃烧产生蒸汽,蒸汽驱动工业汽轮机带动风机运转对高炉鼓风。

高炉煤气汽动鼓风技术可实现高炉煤气一→蒸汽一→热电联产→冷风的能源转换,可减少外购电量,实现能源梯级利用。

8.3.6高炉冲渣水直接换热回收余热技术采用专用冲渣水换热器,冲渣水无须过滤直接进入换热器进行换热后用于供暖或发电。高炉冲渣水直接换热回收余热技术可避免产生管道或换热设备内发生淤积堵塞、过滤反冲频繁取热量少、产生次生污染等问题,减少过滤等环节的热损失,可有效提高换热效率。8.3.7高炉渣综合利用技术

将高炉炼铁产生的熔融态炉渣经急冷得到结晶玻璃态的物质作为原料,经陈化、粉磨达到相当细度且符合活性指数要求后用于生产水泥、混凝十等建材。高炉渣综合利用技术实现废弃物综合利用,得到的产品质量稳定,经济效益良好,产品市场广阔。8.4炼钢工序

8.4.1转炉烟气高效利用技术

在转炉一次与二次烟气混合进入除尘系统前,采用汽化冷却装置对烟气进行降温,产生大量蒸汽,利用余热锅炉回收蒸汽的物理热,提压后供饱和蒸汽发申和精炼使用。转炉烟气高效利用技术建设周期短,工程量小,运行费用低,具有很好的转炉烟气热量利用作用。8.4.2转炉烟气干法除尘技术

高温烟气经汽化冷却烟道间接冷却后,进人蒸发冷却器,向通过蒸发冷却器的烟气喷人雾化水冷却7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。