GB/T 38927-2020

基本信息

标准号: GB/T 38927-2020

中文名称:焦炉煤气制取甲醇技术规范

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:580653

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 38927-2020.Technical specification for producing methanol from coke-oven gas.

1范围

GB/T 38927规定了利用焦炉煤气为原料制取甲醇过程工艺要求,以及资源利用和环保方面的要求。

GB/T 38927适用于炼焦行业循环产业链改造中以焦炉煤气为原料制取甲醇项目的新建、改建及管理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 338-2011工业用甲 醇

GB 5085.7危险废物鉴别标准通则

GB 6222工 业企业煤气安全规程

GB/T 11062天然气 发热量、密度、相对密度和沃泊指数的计算方法

GB/T 12208人工煤气组分与杂质含量测定方法.

GB 12348工业企业厂界环境噪声排放标准

GB 16171炼焦化学工业污染物排放标准

GB 18597危险废物贮存污染控制标准

GB 18599一般工业固体废物贮存、处置场污染控制标准

GB/T 28901焦炉煤气组分气相色谱分析方法

3术语和定义

下列术语和定义适用于本文件。

3.1

焦炉煤气 coke- oven gas

炼焦过程中炼焦煤经高温干馏产生的气态可燃气副产物。

3.2

化产回收 chemical recovery of coke-oven gas

通过物理、化学手段,去除焦炉煤气中的水蒸气、焦油蒸汽,粗苯、氨(NH3)、硫化氢(H2S),氰化物等杂质,产生净煤气的过程。

3.3

甲烷转化 methane conversion

将焦炉煤气中的甲烷转化为一氧化碳、二氧化碳和氢气,使其满足甲醇合成所需气体组分要求的过程。

3.4

甲醇合成 methanol synthesis

甲醇合成气中的一氧化碳、二氧化碳和氢气在合成塔内催化剂作用下反应产生粗甲醇的过程。

1范围

GB/T 38927规定了利用焦炉煤气为原料制取甲醇过程工艺要求,以及资源利用和环保方面的要求。

GB/T 38927适用于炼焦行业循环产业链改造中以焦炉煤气为原料制取甲醇项目的新建、改建及管理。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 338-2011工业用甲 醇

GB 5085.7危险废物鉴别标准通则

GB 6222工 业企业煤气安全规程

GB/T 11062天然气 发热量、密度、相对密度和沃泊指数的计算方法

GB/T 12208人工煤气组分与杂质含量测定方法.

GB 12348工业企业厂界环境噪声排放标准

GB 16171炼焦化学工业污染物排放标准

GB 18597危险废物贮存污染控制标准

GB 18599一般工业固体废物贮存、处置场污染控制标准

GB/T 28901焦炉煤气组分气相色谱分析方法

3术语和定义

下列术语和定义适用于本文件。

3.1

焦炉煤气 coke- oven gas

炼焦过程中炼焦煤经高温干馏产生的气态可燃气副产物。

3.2

化产回收 chemical recovery of coke-oven gas

通过物理、化学手段,去除焦炉煤气中的水蒸气、焦油蒸汽,粗苯、氨(NH3)、硫化氢(H2S),氰化物等杂质,产生净煤气的过程。

3.3

甲烷转化 methane conversion

将焦炉煤气中的甲烷转化为一氧化碳、二氧化碳和氢气,使其满足甲醇合成所需气体组分要求的过程。

3.4

甲醇合成 methanol synthesis

甲醇合成气中的一氧化碳、二氧化碳和氢气在合成塔内催化剂作用下反应产生粗甲醇的过程。

标准图片预览

标准内容

ICS75.160.30

中华人民共和国国家标准

GB/T38927—2020

焦炉煤气制取甲醇技术规范

Technical specificationfor producing methanol fromcoke-oven gas2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

GB/T38927—2020

规范性引用文件

术语和定义

技术原理

工艺流程

工艺要求

资源循环利用与环保要求

8取样和检测要求

本标准按照GB/T1.1-2009给出的规则起草GB/T38927—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)提出并归口本标准起草单位:中国标准化研究院、宝泰隆新材料股份有限公司、黑龙江科技大学、山东省标准化研究院、山东铁雄新沙能源有限公司、天能电池集团股份有限公司。本标准主要起草人:杨朔、王秀腾、熊楚安、张丽、林翎、付允、孙玉亭、刘春霞、宫振宇、高彦鑫、朱艺高东峰、金晨红、刘艳平、曹寅亮、吴盛海。I

1范围

焦炉煤气制取甲醇技术规范

GB/T38927—2020

本标准规定了利用焦炉煤气为原料制取甲醇过程工艺要求,以及资源利用和环保方面的要求。本标准适用于炼焦行业循环产业链改造中以焦炉煤气为原料制取甲醇项目的新建、改建及管理。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T338—2011工业用甲醇

GB5085.7危险废物鉴别标准通则GB6222工业企业煤气安全规程

GB/T11062天然气发热量、密度、相对密度和沃泊指数的计算方法人工煤气组分与杂质含量测定方法GB/T12208

GB12348工业企业厂界环境噪声排放标准炼焦化学工业污染物排放标准

GB16171

GB18597

GB18599

危险废物贮存污染控制标准

一般工业固体废物贮存、处置场污染控制标准GB/T28901

3术语和定义

焦炉煤气组分气相色请分析方法下列术语和定义适用于本文件。3.1

焦炉煤气coke-ovengas

炼焦过程中炼焦煤经高温干馏产生的气态可燃气副产物3.2

化产回收chemicalrecoveryof coke-ovengas通过物理、化学手段,去除焦炉煤气中的水蒸气、焦油蒸汽,粗苯、氨(NHs)、硫化氢(H2S),氰化物等杂质,产生净煤气的过程

甲烷转化

methaneconversion

将焦炉煤气中的甲烷转化为一氧化碳、二氧化碳和氢气,使其满足甲醇合成所需气体组分要求的过程。

methanolsynthesis

甲醇合成

甲醇合成气中的一氧化碳、二氧化碳和氢气在合成塔内催化剂作用下反应产生粗甲醇的过程。GB/T38927—2020

4技术原理

焦炉煤气中含有25%~28%的甲烷,将焦炉煤气中的甲烷转化为氢气、一氧化碳后,与焦炉煤气原含有的一氧化碳、氢气、二氧化碳混合并达到一定的压力和温度条件,并在催化剂作用下合成为粗甲醇,再对粗甲醇进行精制达到甲醇的质量要求工艺流程

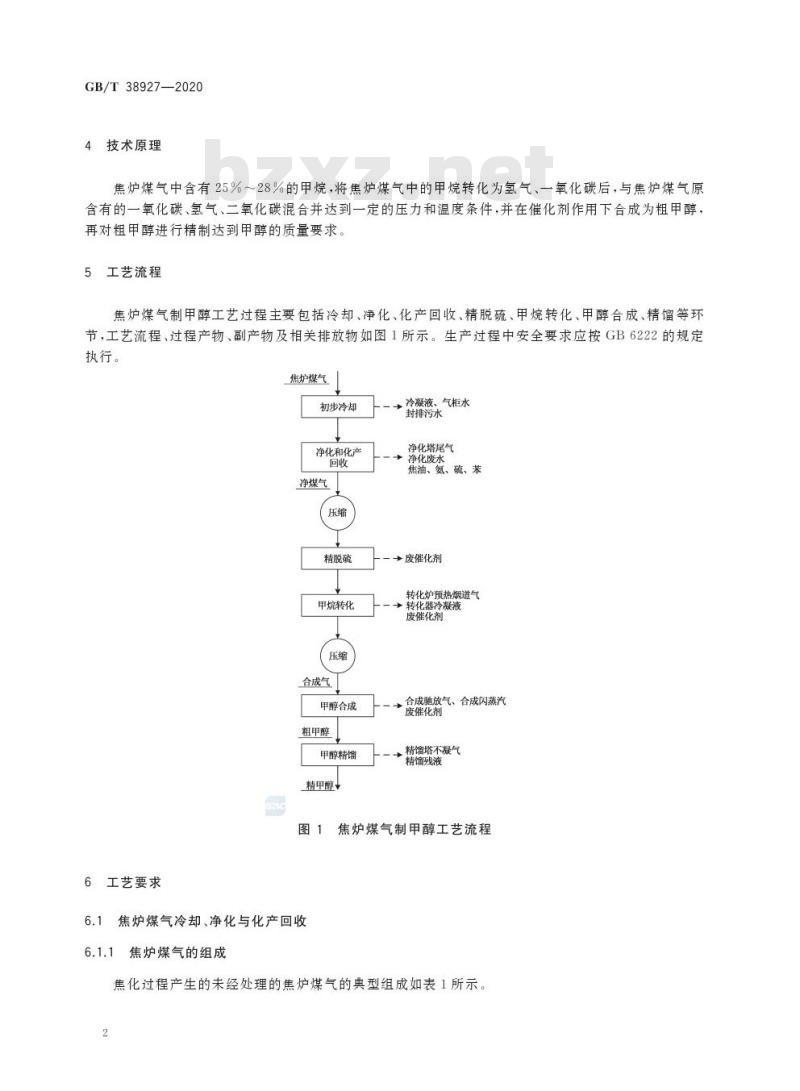

焦炉煤气制甲醇工艺过程主要包括冷却、净化、化产回收、精脱硫、甲烷转化、甲醇合成、精馏等环节,工艺流程、过程产物、副产物及相关排放物如图1所示。生产过程中安全要求应按GB6222的规定执行。

焦炉煤气

初步冷却

净化和化产

净煤气

精脱硫

甲烷转化

合成气

甲醇合成

粗甲醇

甲醇精馅

精甲醇★

6工艺要求

焦炉煤气冷却、净化与化产回收6.1.1焦炉煤气的组成

、冷凝液、气柜水

封排污水

净化塔尾气

净化废水

焦油、氨、硫、苯

+废催化剂

转化炉预热烟道气

→转化器冷凝液

废催化剂

合成驰放气、合成闪蒸汽

废催化剂

精馏塔不凝气

精馏残液

焦炉煤气制甲醇工艺流程

焦化过程产生的未经处理的焦炉煤气的典型组成如表1所示。2

体积分数/%

表1典型焦炉煤气的成分及其体积分数一氧化碳

二氧化碳

GB/T38927—2020

苯族烃

未经处理的焦炉煤气的逸出的温度为650℃~750℃,并且含有水蒸气、氰化物、硫化物、氨、焦油及苯等各种杂质,含量见表2。经过冷却、净化和化产回收等过程,未经处理的焦炉煤气将转化为净煤气。

表2焦炉煤气中的杂质及其含量

水蒸气

焦油气

250~450

80~120

6.1.2焦炉煤气的冷凝与冷却

硫化氢

(CiHa)

焦炉煤气的冷凝与冷却分两步进行,且过程应符合以下要求:氰化物

吡啶盐基

第一步是在集气管及桥管中用大量循环氨水喷酒,使煤气冷却到80℃~90℃,第二步是在煤a)

气初冷器中冷却到21℃~22℃。焦炉煤气第一步在集气管冷却宜采用72℃~78℃的循环氨水。对单集气管焦炉,1t干煤产b)

生的煤气所需循环氨水量不应高于5m\;对双集气管焦炉,1t干煤产生的煤气所需循环氨水量不应高于6m。

焦炉煤气第二步宜采用横管式初冷器,冷凝液温度应低于18℃,循环液温度不得高于32℃,横管初冷器阻力应不高于1000Pa。6.1.3焦炉煤气的净化与化产回收6.1.3.1水蒸气在冷凝过程中去除。6.1.3.2焦油雾宜采用电捕焦油器进行去除。电捕焦油器绝缘箱底部应充人压力高于煤气压力的氮气作为保护气,绝缘箱温度应保持在90℃110℃。煤气在管式电捕焦油沉淀管内流速宜为1.5m/s,含氧量应控制在1.5%以下。经过电捕焦油器后,焦炉煤气中的焦油含量不得高于20mg/m。6.1.3.3焦炉煤气中的氨宜采用喷淋式饱和器回收并生产硫酸铵。喷淋式饱和器正常操作时酸度保持在3%~4%,温度控制在50℃~55℃。脱氨后,焦炉煤气中氨的含量不得高于30mg/m。6.1.3.4焦炉煤气中的粗苯宜在吸收塔内通过洗油吸收,循环洗油量宜按1m”焦炉煤气对应1.6L~1.8L洗油计。经过洗油吸收后,焦炉煤气中粗苯的含量应少于4g/m。吸收塔排出的洗油送至脱苯蒸馏装置中提取粗苯,粗苯180℃前馏出量(即回收率)应达到93%~95%。脱苯后的洗油经冷却后重新送至吸收塔循环使用。

6.1.3.5焦炉煤气中硫化氢可采用拷胶法和含硫酸亚铁复合催化剂(HPF法)去除:采用拷胶法处理低硫焦炉煤气时,宜采用总碱度为0.4mol/L~0.5mol/L的溶液。处理高硫a)

焦炉煤气时,宜采用总碱度为0.75mol/L~0.85mol/L的溶液。硫化氢的吸收与脱硫剂再生温度宜控制在30℃40℃。

采用HPF法脱硫时,煤气温度宜控制在28℃~30℃,脱硫液温度应控制在30℃~35℃,煤气中氨含量应大于3gm,焦油含量小于50mg/m,萘含量小于0.5g/m。运行过程中,塔3

GB/T38927—2020

内脱硫液中游离氨含量应高于5g/L。6.1.4净煤气杂质含量要求

焦炉煤气经冷却、净化后的净煤气回收人气柜。净煤气中的杂质含量要求见表3,热值宜为(17600±418)kJ/m。

表3净煤气杂质含量要求

精脱硫

硫化氢

有机硫

氰化物

净煤气精脱硫应依据气体组成和工艺情况选择合适的方法,几种常用的精脱硫方法及其使用条件见表4。经精脱硫后,净煤气中硫化物含量应小于0.1mg/m。表4米

精脱硫方法及其使用条件

可除去的硫化物

出口总硫/(cm2/ml)

脱硫温度/℃

操作压力/MPa

空速/h-1

硫容量/%

脱硫剂处理

杂质影响

甲烷转化

活性炭

氧化铁(Fe2Os)

铁(钴)钼加氢

硫化氢、硫氧化碳硫化氢、二硫化碳喹盼(C.H,S)、二(COS)、硫醇类化(

硫化碳、硫氧化碳、

(CS2)、硫氧化碳、

合物(RSH)

340~400

过热蒸汽再生

水蒸气

硫醇类化合物

硫醇类化合物

350~450

500~1500

转化为硫化氢

硫化氢溶液或过热

析炭再生

蒸汽再生

净煤气的甲烷转化过程应符合下列要求:氧化碳、二氧

氧化锌(ZnO)

氧化锰(MnO)

硫化氢、二硫化碳、

硫化氢、二硫化碳、石

硫氧化碳、硫醇类硫氧化碳、硫醇类化合物

不再生

氧化碳

化合物

350~400下载标准就来标准下载网

不再生

水蒸气

净煤气与蒸汽混合气在投氧前应加热到610℃660℃后进入转化炉。转化炉出口温度应控a)

制在(960±10)℃。

进入转化炉的蒸汽量与净煤气量的比例(转化水气比)应大于0.9。蒸汽含盐量应小于b)

3mg/m。

c)转化工段出口的甲烷含量(体积分数)应控制在0.6%以下。6.4甲醇合成

净煤气经甲醇转化后进一步压缩提升压力至5.9MPa,进人甲醇合成工段。甲醇合成过程宜按下4

列参数进行:

GB/T38927—2020

a)合成催化剂使用初期,合成气中甲烷和氮气等不参与甲醇合成反应的情性气体含量宜在20%25%。催化剂使用后期,合成气中情性气体含量宜控制在15%~20%。b)

合成塔内压力升降速度宜控制在0.4MPa/min以内。c)甲醇合成应结合催化剂床层情况和生产任务要求,合理确定合成气的循环量以及气体空速。注:气体空速是指单位内时间通过单位体积催化剂的气体的体积,单位为m\(气体)/Lm(催化剂)·h]。6.5

5甲醇精馏

甲醇合成后得到的粗甲醇经精馏后获得的精甲醇产品应满足GB/T338一2011中工业用甲醇一等品要求。

7资源循环利用与环保要求

7.1焦炉煤气制甲醇过程中主要的产物、副产物及排放物产生以及利用和处理方式见表5。表5焦炉煤气制甲醇主要产物、副产物及排放物的产生与处理产物

主产物

精甲醇

甲醇闪蒸汽

副产物

合成驰放气

甲醇精馏不

气柜冷凝液

排放物

净化塔尾气

煤焦油

甲醇精馏

净化和化产回收

净化和化产回收

净化和化产回收

甲醇合成

甲醇合成

甲醇精馏

焦炉气冷却

净化和化产回收

净化和化产回收

产生或排放状态

主成分

甲醇(CH.OH)

二氧化硫

一氧化碳

二氧化碳

一氧化碳

二甲醚

氨氮(NHa-N)

化学需氧量(Chemical

OxygenDemand,COD)

硫化氢

多环和杂环芳烃等

循环利用及处理方式

回收,生产硫铵

回收,生产硫铵

回收,生产粗笨

回收或冷却后送火炬系统,不得就地放空

(1)回收,经过变压吸附等方式获得的氢气可用于煤焦油加氢过程(2)热值利用

回收或冷却后送火炬系统,不得就地放空

汇人厂内污水处理系统进行集中处理

硫回收后送锅炉掺烧

按照危险废物进行贮存和管理

GB/T38927—2020

排放物

净化废水”

脱硫废催

转化炉烟气

转化器冷

转化废催

合成废催

精馏残液

表5(续)

产生或排放状态

净化和化产回收

精脱硫

甲烷转化

甲烷转化

甲烷转化

甲醇合成

甲醇精馏

焦油、氨、硫、苯回收后的废水。,甲醇回收后的残液。

氰化物

主成分

氧化铁、氧化锌等

二氧化碳、水等

氧化镍(NiO)、氧化铝

(Al2O:)等

铜、铝氧化物

循环利用及处理方式

汇人厂内污水处理系统进行集中处理

按照危险废物进行贮存和管理

汇人厂内污水处理系统进行集中处理

接照危险废物进行贮存和管理

按照危险废物进行贮存和管理

汇人厂内污水处理系统进行集中处理

7.2除表5之外,焦炉煤气制甲醇生产过程中产生的其他废物,应优先回收利用。无法利用的工业固体废物应交由具有相应利用处置能力的单位进行利用处置,属于危险废物的应符合危险废物管理有关要求。危险废物的鉴别按照GB5085.7执行。7.3焦炉煤气制甲醇生产过程及相关设备的水封溢流水应排至污水处理系统集中处理。7.4焦炉煤气制甲醇生产过程中污染物排放按GB16171执行。一般工业固体废物贮存以及处置场污染控制按GB18599执行。危险废物贮存污染控制按GB18597执行。7.5环境噪声排放标准应符合GB12348相关要求。取样和检测要求

8.1气体取样方法

焦炉煤气制甲醇过程中气体样品取样均采用正压取样法,全分析取样容器为球囊取样袋,硫化氢取样为吸收瓶。净煤气采样点设置在净化和化产回收工段出口处,合成气采样点在甲醇合成工段入口处。

8.2气体成分测定

焦炉煤气和合成气样品中氢气、氮气、一氧化碳、二氧化碳、甲烷、苯族烃等组分的体积分数按GB/T28901规定的方法测定。净煤气中硫化氢、焦油、萘等杂质的含量的测定按GB/T12208规定的方法执行。净煤气中硫化氢、焦油、萘、苯和氨气的含量每三日检验一次。精脱硫工段出口硫化氢的含量需每日检验一次。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T38927—2020

焦炉煤气制取甲醇技术规范

Technical specificationfor producing methanol fromcoke-oven gas2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2020-12-01实施

GB/T38927—2020

规范性引用文件

术语和定义

技术原理

工艺流程

工艺要求

资源循环利用与环保要求

8取样和检测要求

本标准按照GB/T1.1-2009给出的规则起草GB/T38927—2020

本标准由全国产品回收利用基础与管理标准化技术委员会(SAC/TC415)提出并归口本标准起草单位:中国标准化研究院、宝泰隆新材料股份有限公司、黑龙江科技大学、山东省标准化研究院、山东铁雄新沙能源有限公司、天能电池集团股份有限公司。本标准主要起草人:杨朔、王秀腾、熊楚安、张丽、林翎、付允、孙玉亭、刘春霞、宫振宇、高彦鑫、朱艺高东峰、金晨红、刘艳平、曹寅亮、吴盛海。I

1范围

焦炉煤气制取甲醇技术规范

GB/T38927—2020

本标准规定了利用焦炉煤气为原料制取甲醇过程工艺要求,以及资源利用和环保方面的要求。本标准适用于炼焦行业循环产业链改造中以焦炉煤气为原料制取甲醇项目的新建、改建及管理。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T338—2011工业用甲醇

GB5085.7危险废物鉴别标准通则GB6222工业企业煤气安全规程

GB/T11062天然气发热量、密度、相对密度和沃泊指数的计算方法人工煤气组分与杂质含量测定方法GB/T12208

GB12348工业企业厂界环境噪声排放标准炼焦化学工业污染物排放标准

GB16171

GB18597

GB18599

危险废物贮存污染控制标准

一般工业固体废物贮存、处置场污染控制标准GB/T28901

3术语和定义

焦炉煤气组分气相色请分析方法下列术语和定义适用于本文件。3.1

焦炉煤气coke-ovengas

炼焦过程中炼焦煤经高温干馏产生的气态可燃气副产物3.2

化产回收chemicalrecoveryof coke-ovengas通过物理、化学手段,去除焦炉煤气中的水蒸气、焦油蒸汽,粗苯、氨(NHs)、硫化氢(H2S),氰化物等杂质,产生净煤气的过程

甲烷转化

methaneconversion

将焦炉煤气中的甲烷转化为一氧化碳、二氧化碳和氢气,使其满足甲醇合成所需气体组分要求的过程。

methanolsynthesis

甲醇合成

甲醇合成气中的一氧化碳、二氧化碳和氢气在合成塔内催化剂作用下反应产生粗甲醇的过程。GB/T38927—2020

4技术原理

焦炉煤气中含有25%~28%的甲烷,将焦炉煤气中的甲烷转化为氢气、一氧化碳后,与焦炉煤气原含有的一氧化碳、氢气、二氧化碳混合并达到一定的压力和温度条件,并在催化剂作用下合成为粗甲醇,再对粗甲醇进行精制达到甲醇的质量要求工艺流程

焦炉煤气制甲醇工艺过程主要包括冷却、净化、化产回收、精脱硫、甲烷转化、甲醇合成、精馏等环节,工艺流程、过程产物、副产物及相关排放物如图1所示。生产过程中安全要求应按GB6222的规定执行。

焦炉煤气

初步冷却

净化和化产

净煤气

精脱硫

甲烷转化

合成气

甲醇合成

粗甲醇

甲醇精馅

精甲醇★

6工艺要求

焦炉煤气冷却、净化与化产回收6.1.1焦炉煤气的组成

、冷凝液、气柜水

封排污水

净化塔尾气

净化废水

焦油、氨、硫、苯

+废催化剂

转化炉预热烟道气

→转化器冷凝液

废催化剂

合成驰放气、合成闪蒸汽

废催化剂

精馏塔不凝气

精馏残液

焦炉煤气制甲醇工艺流程

焦化过程产生的未经处理的焦炉煤气的典型组成如表1所示。2

体积分数/%

表1典型焦炉煤气的成分及其体积分数一氧化碳

二氧化碳

GB/T38927—2020

苯族烃

未经处理的焦炉煤气的逸出的温度为650℃~750℃,并且含有水蒸气、氰化物、硫化物、氨、焦油及苯等各种杂质,含量见表2。经过冷却、净化和化产回收等过程,未经处理的焦炉煤气将转化为净煤气。

表2焦炉煤气中的杂质及其含量

水蒸气

焦油气

250~450

80~120

6.1.2焦炉煤气的冷凝与冷却

硫化氢

(CiHa)

焦炉煤气的冷凝与冷却分两步进行,且过程应符合以下要求:氰化物

吡啶盐基

第一步是在集气管及桥管中用大量循环氨水喷酒,使煤气冷却到80℃~90℃,第二步是在煤a)

气初冷器中冷却到21℃~22℃。焦炉煤气第一步在集气管冷却宜采用72℃~78℃的循环氨水。对单集气管焦炉,1t干煤产b)

生的煤气所需循环氨水量不应高于5m\;对双集气管焦炉,1t干煤产生的煤气所需循环氨水量不应高于6m。

焦炉煤气第二步宜采用横管式初冷器,冷凝液温度应低于18℃,循环液温度不得高于32℃,横管初冷器阻力应不高于1000Pa。6.1.3焦炉煤气的净化与化产回收6.1.3.1水蒸气在冷凝过程中去除。6.1.3.2焦油雾宜采用电捕焦油器进行去除。电捕焦油器绝缘箱底部应充人压力高于煤气压力的氮气作为保护气,绝缘箱温度应保持在90℃110℃。煤气在管式电捕焦油沉淀管内流速宜为1.5m/s,含氧量应控制在1.5%以下。经过电捕焦油器后,焦炉煤气中的焦油含量不得高于20mg/m。6.1.3.3焦炉煤气中的氨宜采用喷淋式饱和器回收并生产硫酸铵。喷淋式饱和器正常操作时酸度保持在3%~4%,温度控制在50℃~55℃。脱氨后,焦炉煤气中氨的含量不得高于30mg/m。6.1.3.4焦炉煤气中的粗苯宜在吸收塔内通过洗油吸收,循环洗油量宜按1m”焦炉煤气对应1.6L~1.8L洗油计。经过洗油吸收后,焦炉煤气中粗苯的含量应少于4g/m。吸收塔排出的洗油送至脱苯蒸馏装置中提取粗苯,粗苯180℃前馏出量(即回收率)应达到93%~95%。脱苯后的洗油经冷却后重新送至吸收塔循环使用。

6.1.3.5焦炉煤气中硫化氢可采用拷胶法和含硫酸亚铁复合催化剂(HPF法)去除:采用拷胶法处理低硫焦炉煤气时,宜采用总碱度为0.4mol/L~0.5mol/L的溶液。处理高硫a)

焦炉煤气时,宜采用总碱度为0.75mol/L~0.85mol/L的溶液。硫化氢的吸收与脱硫剂再生温度宜控制在30℃40℃。

采用HPF法脱硫时,煤气温度宜控制在28℃~30℃,脱硫液温度应控制在30℃~35℃,煤气中氨含量应大于3gm,焦油含量小于50mg/m,萘含量小于0.5g/m。运行过程中,塔3

GB/T38927—2020

内脱硫液中游离氨含量应高于5g/L。6.1.4净煤气杂质含量要求

焦炉煤气经冷却、净化后的净煤气回收人气柜。净煤气中的杂质含量要求见表3,热值宜为(17600±418)kJ/m。

表3净煤气杂质含量要求

精脱硫

硫化氢

有机硫

氰化物

净煤气精脱硫应依据气体组成和工艺情况选择合适的方法,几种常用的精脱硫方法及其使用条件见表4。经精脱硫后,净煤气中硫化物含量应小于0.1mg/m。表4米

精脱硫方法及其使用条件

可除去的硫化物

出口总硫/(cm2/ml)

脱硫温度/℃

操作压力/MPa

空速/h-1

硫容量/%

脱硫剂处理

杂质影响

甲烷转化

活性炭

氧化铁(Fe2Os)

铁(钴)钼加氢

硫化氢、硫氧化碳硫化氢、二硫化碳喹盼(C.H,S)、二(COS)、硫醇类化(

硫化碳、硫氧化碳、

(CS2)、硫氧化碳、

合物(RSH)

340~400

过热蒸汽再生

水蒸气

硫醇类化合物

硫醇类化合物

350~450

500~1500

转化为硫化氢

硫化氢溶液或过热

析炭再生

蒸汽再生

净煤气的甲烷转化过程应符合下列要求:氧化碳、二氧

氧化锌(ZnO)

氧化锰(MnO)

硫化氢、二硫化碳、

硫化氢、二硫化碳、石

硫氧化碳、硫醇类硫氧化碳、硫醇类化合物

不再生

氧化碳

化合物

350~400下载标准就来标准下载网

不再生

水蒸气

净煤气与蒸汽混合气在投氧前应加热到610℃660℃后进入转化炉。转化炉出口温度应控a)

制在(960±10)℃。

进入转化炉的蒸汽量与净煤气量的比例(转化水气比)应大于0.9。蒸汽含盐量应小于b)

3mg/m。

c)转化工段出口的甲烷含量(体积分数)应控制在0.6%以下。6.4甲醇合成

净煤气经甲醇转化后进一步压缩提升压力至5.9MPa,进人甲醇合成工段。甲醇合成过程宜按下4

列参数进行:

GB/T38927—2020

a)合成催化剂使用初期,合成气中甲烷和氮气等不参与甲醇合成反应的情性气体含量宜在20%25%。催化剂使用后期,合成气中情性气体含量宜控制在15%~20%。b)

合成塔内压力升降速度宜控制在0.4MPa/min以内。c)甲醇合成应结合催化剂床层情况和生产任务要求,合理确定合成气的循环量以及气体空速。注:气体空速是指单位内时间通过单位体积催化剂的气体的体积,单位为m\(气体)/Lm(催化剂)·h]。6.5

5甲醇精馏

甲醇合成后得到的粗甲醇经精馏后获得的精甲醇产品应满足GB/T338一2011中工业用甲醇一等品要求。

7资源循环利用与环保要求

7.1焦炉煤气制甲醇过程中主要的产物、副产物及排放物产生以及利用和处理方式见表5。表5焦炉煤气制甲醇主要产物、副产物及排放物的产生与处理产物

主产物

精甲醇

甲醇闪蒸汽

副产物

合成驰放气

甲醇精馏不

气柜冷凝液

排放物

净化塔尾气

煤焦油

甲醇精馏

净化和化产回收

净化和化产回收

净化和化产回收

甲醇合成

甲醇合成

甲醇精馏

焦炉气冷却

净化和化产回收

净化和化产回收

产生或排放状态

主成分

甲醇(CH.OH)

二氧化硫

一氧化碳

二氧化碳

一氧化碳

二甲醚

氨氮(NHa-N)

化学需氧量(Chemical

OxygenDemand,COD)

硫化氢

多环和杂环芳烃等

循环利用及处理方式

回收,生产硫铵

回收,生产硫铵

回收,生产粗笨

回收或冷却后送火炬系统,不得就地放空

(1)回收,经过变压吸附等方式获得的氢气可用于煤焦油加氢过程(2)热值利用

回收或冷却后送火炬系统,不得就地放空

汇人厂内污水处理系统进行集中处理

硫回收后送锅炉掺烧

按照危险废物进行贮存和管理

GB/T38927—2020

排放物

净化废水”

脱硫废催

转化炉烟气

转化器冷

转化废催

合成废催

精馏残液

表5(续)

产生或排放状态

净化和化产回收

精脱硫

甲烷转化

甲烷转化

甲烷转化

甲醇合成

甲醇精馏

焦油、氨、硫、苯回收后的废水。,甲醇回收后的残液。

氰化物

主成分

氧化铁、氧化锌等

二氧化碳、水等

氧化镍(NiO)、氧化铝

(Al2O:)等

铜、铝氧化物

循环利用及处理方式

汇人厂内污水处理系统进行集中处理

按照危险废物进行贮存和管理

汇人厂内污水处理系统进行集中处理

接照危险废物进行贮存和管理

按照危险废物进行贮存和管理

汇人厂内污水处理系统进行集中处理

7.2除表5之外,焦炉煤气制甲醇生产过程中产生的其他废物,应优先回收利用。无法利用的工业固体废物应交由具有相应利用处置能力的单位进行利用处置,属于危险废物的应符合危险废物管理有关要求。危险废物的鉴别按照GB5085.7执行。7.3焦炉煤气制甲醇生产过程及相关设备的水封溢流水应排至污水处理系统集中处理。7.4焦炉煤气制甲醇生产过程中污染物排放按GB16171执行。一般工业固体废物贮存以及处置场污染控制按GB18599执行。危险废物贮存污染控制按GB18597执行。7.5环境噪声排放标准应符合GB12348相关要求。取样和检测要求

8.1气体取样方法

焦炉煤气制甲醇过程中气体样品取样均采用正压取样法,全分析取样容器为球囊取样袋,硫化氢取样为吸收瓶。净煤气采样点设置在净化和化产回收工段出口处,合成气采样点在甲醇合成工段入口处。

8.2气体成分测定

焦炉煤气和合成气样品中氢气、氮气、一氧化碳、二氧化碳、甲烷、苯族烃等组分的体积分数按GB/T28901规定的方法测定。净煤气中硫化氢、焦油、萘等杂质的含量的测定按GB/T12208规定的方法执行。净煤气中硫化氢、焦油、萘、苯和氨气的含量每三日检验一次。精脱硫工段出口硫化氢的含量需每日检验一次。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。