GB/T 5137.1-2020

基本信息

标准号: GB/T 5137.1-2020

中文名称:汽车安全玻璃试验方法第1部分:力学性能试验

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:11173354

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 5137.1-2020.Test methods of safety glazing materials used on road vehicles-Part 1: Mechanical properties tests.

1范围

GB/T 5137的本部分规定了汽车安全玻璃的抗冲击性试验抗穿透性试验,抗磨性试验、碎片状态试验.人头模型冲击试验.划格试验以及柔性和折叠试验的试验方法。

GB/T 5137.1适用于汽车安全玻璃的试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。

QC/T 1119汽车安 全玻璃术语(QC/T 1119-2019,ISO 3536;2016. MOD)

ISO 6487道路车辆冲 击试验测量技术仪 器设备( Road-yehicles-Measurement techniques in impact tests-Instrumentation)

3术语和定义

QC/T 1119界定的术语和定义适用于本文件,

4试验条件

除有特殊规定的章节外,试验应在下述环境条件下进行:

a)环境温度: 20℃士5℃;

c)相对湿度: 40%<80%.

5抗冲击性试验( 227 g钢球试验)

5.1试验目 的

确定在小硬物冲击下安全玻璃是否具有某--最低强度或粘结力。

5.2试验装置及器具

5.2.1钢球

质量为227g士2g,直径约为38mm的淬火钢球。

5.2.2下落装置

能使钢球从规定高度自由落下的装置。当冲击高度小于或等于6 m时,钢球冲击点应位于试样中心半径25mm圆范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心半径50mm圆范围内。

1范围

GB/T 5137的本部分规定了汽车安全玻璃的抗冲击性试验抗穿透性试验,抗磨性试验、碎片状态试验.人头模型冲击试验.划格试验以及柔性和折叠试验的试验方法。

GB/T 5137.1适用于汽车安全玻璃的试验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。

QC/T 1119汽车安 全玻璃术语(QC/T 1119-2019,ISO 3536;2016. MOD)

ISO 6487道路车辆冲 击试验测量技术仪 器设备( Road-yehicles-Measurement techniques in impact tests-Instrumentation)

3术语和定义

QC/T 1119界定的术语和定义适用于本文件,

4试验条件

除有特殊规定的章节外,试验应在下述环境条件下进行:

a)环境温度: 20℃士5℃;

c)相对湿度: 40%<80%.

5抗冲击性试验( 227 g钢球试验)

5.1试验目 的

确定在小硬物冲击下安全玻璃是否具有某--最低强度或粘结力。

5.2试验装置及器具

5.2.1钢球

质量为227g士2g,直径约为38mm的淬火钢球。

5.2.2下落装置

能使钢球从规定高度自由落下的装置。当冲击高度小于或等于6 m时,钢球冲击点应位于试样中心半径25mm圆范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心半径50mm圆范围内。

标准图片预览

标准内容

ICS43.040.60

中华人民共和国国家标准

GB/T5137.1—2020

代替GB/T5137.1—2002

汽车安全玻璃试验方法

第1部分:力学性能试验

Test methods of safetyglazingmaterials used on road vehicles-Part1:Mechanicalpropertiestests(ISO3537:2015,Roadvehicles—Safetyglazingmaterials-Mechanicaltests,MOD)

2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

GB/T5137.1—2020

规范性引用文件

术语和定义

试验条件

抗冲击性试验(227g钢球试验)抗穿透性试验(2260名钢球试验).抗磨性试验

碎片状态试验

人头模型冲击试验

10划格试验

11柔性和折叠试验

附录A(资料性附录)本部分与ISO3537:2015相比的结构变化情况附录B(资料性附录)本部分与ISO3537:2015的技术性差异及其原因·16

GB/T5137《汽车安全玻璃试验方法》分为5个部分:一第1部分:力学性能试验;

一第2部分:光学性能试验;

一第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验:一第4部分:太阳能特性试验;

一第5部分:耐化学侵蚀性和耐温度变化性试验。本部分为GB/T5137的第1部分。

本部分按照GB/T1.1一2009给出的规则起草。GB/T5137.1—2020

本部分代替GB/T5137.1一2002《汽车安全玻璃试验方法第1部分:力学性能试验》。本部分与GB/T5137.1一2002相比,除编辑性修改外主要技术变化如下:一增加了塑料材料试验前放置要求(见5.3表1);钢球试验中增加了冲击高度要求(见5.4.1表2、6.4);修改了抗磨性试验中磨轮硬度要求(见7.2.1,2002年版的7.2.2);一增加了带减速测定的人头模型冲击试验(见9.2);增加了划格试验(见第10章);增加了柔性和折叠试验(见第11章)。本部分使用重新起草法修改采用ISO3537:2015《道路车辆安全玻璃材料力学试验》。本部分与ISO3537:2015相比在结构上有较多调整,附录A中列出了本部分与ISO3537:2015的章条编号对照一览表。

本部分与ISO3537:2015相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术性差异及其原因的一览表。本部分还做了下列编辑性修改:一修改了标准名称。

本部分由中华人民共和国工业和信息化部提出。本部分由全国汽车标准化技术委员会(SAC/TC114)口。本部分起草单位:中国建材检验认证集团股份有限公司、福耀玻璃工业集团股份有限公司、江苏铁错玻璃股份有限公司、宁波神通模塑有限公司、旭硝子汽车玻璃(中国)有限公司、信义汽车玻璃(深圳)有限公司、科思创(上海)管理有限公司、迈图(上海)贸易有限公司、康得新光学膜材料(上海)有限公司、南京安达玻璃技术有限公司、信义汽车部件(天津)有限公司、东莞奔迅汽车玻璃有限公司、国家安全玻璃及石英玻璃质量监督检验中心。本部分主要起草人:黄小楼、吴辉廷、苗向阳、王精精、包、杜大艳、韩国芳、王银茂、王成林、安永锋、杨建军、诸熔、梁灵、王尧、张建军、李娜、张江燕、卢灿、颜敏本部分所代替标准的历次版本发布情况为:GB5137.1—1985、GB/T5137.1—1996、GB/T5137.1—2002。1

1范围

汽车安全玻璃试验方法

第1部分:力学性能试验

GB/T5137.1—2020

GB/T5137的本部分规定了汽车安全玻璃的抗冲击性试验、抗穿透性试验、抗磨性试验、碎片状态试验、人头模型冲击试验、划格试验以及柔性和折叠试验的试验方法。本部分适用于汽车安全玻璃的试验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。QC/T1119汽车安全玻璃术语(QC/T1119-2019,ISO3536:2016,MOD)ISO6487道路车辆冲击试验测量技术仪器设备(Roadvehicles一MeasurementtechniguesinimpacttestsInstrumentation)

3术语和定义

4试验条件

除有特殊规定的章节外,试验应在下述环境条件下进行:a)环境温度:20℃±5℃:

b)大气压力:8.60×10*Pa~1.06×105Pa:e

相对湿度:40%~80%。

5抗冲击性试验(227g钢球试验)试验目的

确定在小硬物冲击下安全玻璃是否具有某一最低强度或粘结力。5.2试验装置及器具

5.2.1钢球

质量为227g土2g,直径约为38mm的萍火钢球。5.2.2下落装置

能使钢球从规定高度自由落下的装置。当冲击高度小于或等于6m时,钢球冲击点应位于试样中心半径25mm圆范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心半径50mm圆范围内。1

GB/T5137.1—2020

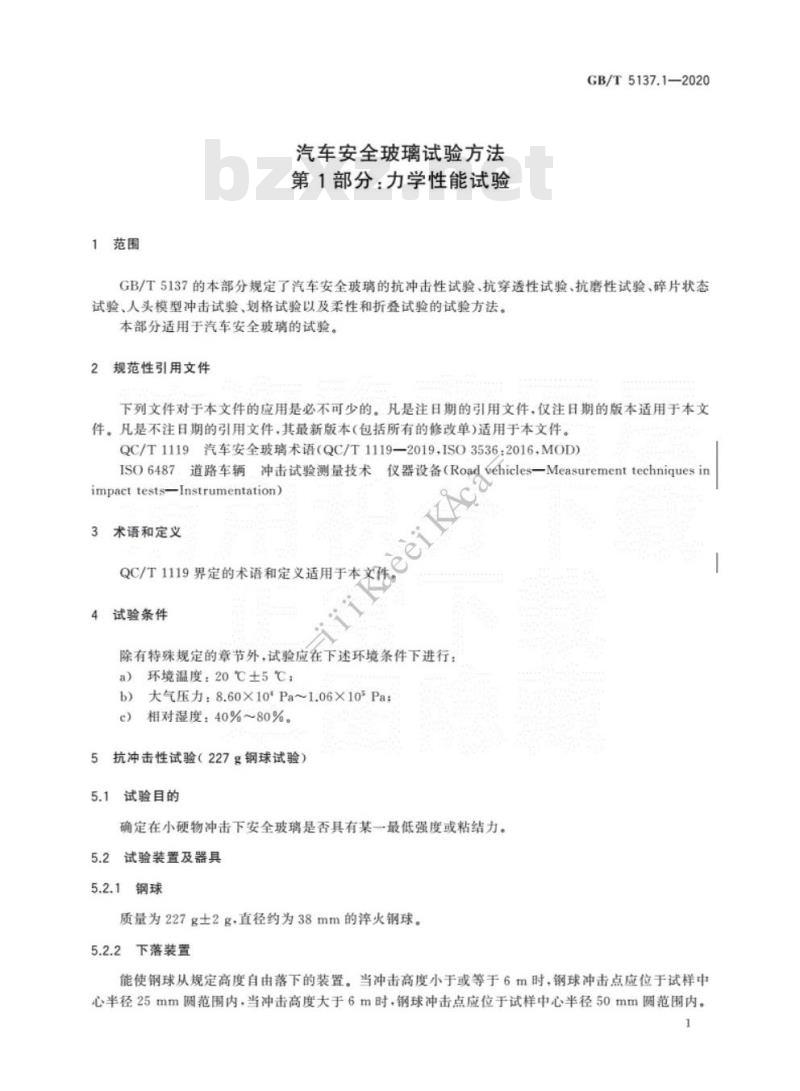

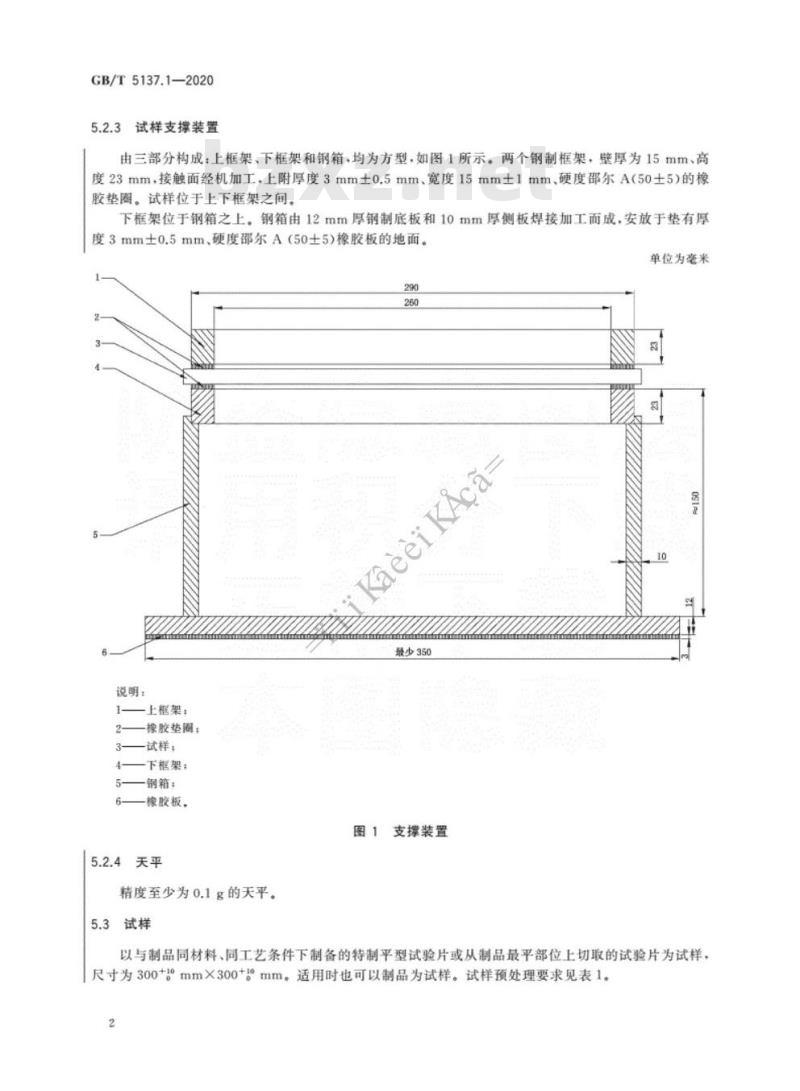

5.2.3试样支撑装置

由三部分构成:上框架、下框架和钢箱,均为方型,如图1所示。两个钢制框架,壁厚为15mm、高度23mm,接触面经机加工,上附厚度3mm土0.5mm、宽度15mm土1mm、硬度邵尔A(50土5)的橡胶垫圈。试样位于上下框架之间。下框架位于钢箱之上。钢箱由12mm厚钢制底板和10mm厚侧板焊接加工面成,安放于垫有厚度3mm士0.5mm、硬度邵尔A(50土5)橡胶板的地面。单位为毫来

KaeeiKAca

最少350

说明:

上架;

橡胶垫圈:

试样,

下框架:

钢箱:

橡胶板。

图1支撑装置

5.2.4天平

精度至少为0.1g的天平。

5.3试样

以与制品同材料、同工艺条件下制备的特制平型试验片或从制品最平部位上切取的试验片为试样尺寸为300+!mm×300+!°mm。适用时也可以制品为试样。试样预处理要求见表1。2

应用部位

风窗外

试样种类

化玻璃

夹层玻璃

塑玻复合材料

刷性塑料

钢化玻璃

夹层玻璃

塑玻复合材料

性塑料

柔性塑料

试样预处理要求

冲击试验前预处理条件

在温度20℃±5℃、相对湿度40%~80%,至少放置4hGB/T5137.1-2020

在高低温试验时,分别在40℃士2℃和一20℃±2℃的温度条件下至少保温4h

在常温试验时应在23℃2℃相对湿度45%~55%条件下至少放置48h:在低温试验时·应在一18℃±2条件下至少保温24h在温度20℃±5℃、相对湿度40%~80%,至少放置4h夹层玻璃在温度20℃土5℃、相对湿度40%~80%,至少放置4h+塑玻复合材料在温度23℃±2℃、相对湿度45%~55%,至少放置48h在常温试验时,应在23℃±2℃,相对湿度45%~55%条件下至少放置48h,在低温试验时,应在一18℃±2℃条件下至少保温24h在常温试验时·应在23℃±2℃、相对湿度45%~55%条件下至少放置48h:在低温试验时,应在一18℃土2℃条件下至少保温24h5.4

试验程序

冲击高度

不同试样的冲击高度见表2。

应用部位

风菌外

刷性塑料

试样种类

钢化玻璃

夹层玻璃

塑玻复合材料

阴性塑料

铜化玻璃

夹层玻璃

塑玻复合材料

seiKAca=

冲击高度

公称厚度≤3mm

公称厚度4mm

公称厚度5mm

公称厚度≥6mm

公称厚度为3mm~6mm

之间的非标厚度

柔性塑料

2000mm

高温试验

低温试验

8500+mm

2000+mm

9000+mm

2000mm

3000mm

4000+mm

5000+mm

冲击高度

9000+mm

8500mm

冲击高度采用差值计算、冲击高度<4000mm时允许偏差为(0,十5)mm≥4000mm时允许偏差为(0,+25)mm2000mm

GB/T5137.1—2020

时间间隔控制

对干高温或低温试验·塑料材料、塑玻复合材料及厚度小于2.5mm的其他材料,从离开试样放置条件到钢球释放的时间间隔不应超过30s。除此之外的材料,时间间隔不应超过表3的规定。表3从试样离开温控单元到钢球释放的时间间隔要求试样厚度。

2.5≤e≤4.5

4.56.5≤8.5

试验步骤

-18或-20℃试验

最长时间间隔

40试验

将试样放在符合5.2.3所述的支撑装置上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。在曲面试样的情况下,要确保试样能与支撑装置边缘充分接触。必要时,可将试样夹紧在支撑装置上,以确保在试验过程中,试样沿着支撑装置内周边上住一点的移动距离不超过2mm。冲击高度是指钢球下表面到试样上表面的距离。钢球所冲击试样的表面应是代表安装在汽车上的安全玻璃的外表面,且仅冲击1次。冲击后评价试样的破坏形式和程度,对冲击面反侧剥落碎片质量有要求的,还应称量并记录剥落碎片的总质量。

6 抗穿透性试验( 2 26 g 球试验入试验目的

评价安全玻璃的抗穿透性能。

6.2试验装置

6.2.1钢球

质量为2260g土20g:直径约为82mm的淬火钢球。6.2.2

下落装置

能使钢球从规定高度自由落下的装置。钢球冲击点应位于试样中心半径25mm的阅范围内。试样支撑装置

同5.2.3。

6.3试样

以与制品同材料、同工艺条件下制备的特制平型试验片或从制品最平部位上切取的试验片为试样,4

尺寸为300+!°mm×300+!°mm。适用时也可以制品为试样。GB/T5137.1—2020

试验前夹层玻璃试验试样应在温度20℃土5℃、相对湿度40%~80%下至少放置4h。塑玻复合材料试样应在温度23土2℃、相对湿度45%~55%下至少放置48h。塑玻复合材料试样应在离开放置条件30内开始试验。

6.4试验程序

将试样放在符合5.2.3所述的支撑装置上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。在曲面试样的情况下,应确保试样能与支撑装置边缘充分接触。必要时,可将试样夹紧在支撑装置上,以确保在试验过程中,试样沿着支撑装置内周边上任一点的移动距离不超过2mm。冲击高度为4000mm,允许偏差范围为0mm~25mm,是指钢球下表面到试样上表面的距离。钢球所冲击试样的表面应是代表安装在汽车上的安全玻璃的内表面,且仅冲击1次。冲击后评价钢球是否在5s内穿透试样。7抗磨性试验

7.1试验目的

确定安全玻璃在室温下是否具有某一最低限度的耐磨性。Aca

试验装置

7.2.1磨耗仪。示意图见图2。磨耗仪由以下部分组成:a)一个以逆时针旋转的水平回转台及中心夹紧装置。回转台应旋转平稳,并保持在一水平面上,距转台周边1.6mm处的端面跳动应不大于土0.05mm,其转速为55t/min~75r/min。两个平行加载臂,各装有一个特制的磨轮,磨轮装在滚动轴承水平轴上,可自由旋转。两磨轮b)

内表面距离为(52.4土1.0)mm(对应两磨轮中心线距离65.1mm),两磨轮轴的中心线与旋转台轴线的水平偏移距离为(19.05±0.30)mm,如图2b)所示。如无其他特殊要求,每个磨轮施加于试样上载荷质量为500g。磨轮硬度为邵尔A(81土5),是由诸如氧化铝和碳化硅等磨料颗粒和弹性黏结剂组成的柱状物。磨料颗粒尺寸应在20μm~120μm且均匀分布在弹性黏结剂中。磨轮通过具有直径(16.0土0.1)mm孔的轮毅安装到磨耗仪臂的法兰座上。轮子的边部应平行,宽度12.7mm土0.3mm,外直径在44.4mm~52.5mm。图2b)显示了磨轮在试样上的有效载荷、磨轮对称面距离、磨轮与旋转台轴线的偏移(数值修约到了整数)。磨轮应在整个宽度上均平整的位于试样上。当磨轮与旋转着的试样接触时,两个磨轮以相反的方向旋转,在大约30cm2的环行轨道上沿着曲线对试样施加压磨作用。试样每转一圈受压磨两次。

一个真空抽吸系统,真空吸嘴将在试验中试样表面的碎片和研磨颗粒吸走。真空吸嘴的高度应可调节,吸嘴开口直径为11mm。5

GB/T5137.1—2020

立体图

b)俯视图

图2磨耗仪示意图

7.2.2雾度仪。示意图见图3。雾度仪组成及要求如下:a)光源和光探测器。光源色温为2856K土50K。光探测器应符合CIE1931标准色度观察者的要求。光源和探测器在整个测试期间应保持稳定,输出变化应在整个所用量程的1%之内。积分球。积分球直径无限制,但其总开口面积应不超过球体内反射面积的4%,入口和出口应b)

集中在球体的一个大圆弧上,且出口入口中心点与球心形成的角度至少为170°。出口应在入口中心点形成一个8的角度。当光陷阱在位、无试样时,光束应通过人口和出口的中心线。光电池应置于球体人口90土10°处,并遮挡使其不暴露在入口直接光照下。若在毗邻出口内壁采用作为反射参照的可回转修正物,旋转角度应为8°土0.5°照射试样的光束应为大体单向的,光束中任意光线与光束轴线的最大夹角为3。光束在积分球任意开口都不能出现光晕。试样置于积分球人口时,试样的垂线与积分球出口、入口连线的夹角不应超过8

GB/T5137.1—2020

系统中的光圈将光束聚集在试样研磨后的轨迹上,并限制其直径在7mm土1mm。产生的光束在无试样阻碍的情况下,在出口的横截面应为大致形、边界清晰、均匀明亮、集中在出口内,在对向的入口留有1.3°士0.1°的环带。

积分球的内表面、遮挡板和标准反射板(若有)应是无光泽、具有基本相同反射率并且在整个可见光谱范围都具有高反射率。光陷阱应在无试样情况下吸收所有光束。说明:

光源:

一聚光镜:

一人口窗:

一光阁:

一透镜:

一试样,

滤光器:

光探测器:

光陷耕:

标准反射板。

HriKaeerKAca

图3雾度仪示意图

在初次测试前,应在无试样状态下对雾度仪进行校准,确认雾度仪读数为0。整套装置应定期用具有特定雾度的标准板校准。

若采用不同于上述的雾度测量装置和方法,试验结果应加以校正以与上述仪器所得结果一致。7.3

试验环境条件

试验应在下述环境条件下进行:a)环境温度:23℃±2℃:

大气压力:8.60x10*Pa~1.06x105Patb)

相对湿度:45%~55%。

7.4试样

以与制品同材料、同工艺条件下制备的边长100mm的正方形特制平型试验片或从平型制品上切7

GB/T5137.1—2020

取的试验片为试样,其两个表面应足够平整且平行,如必要在中心钻一直径约7mm土0.5mm的固定孔。内外表面均需进行磨耗测试时,试样数量加倍。对于厚度超过20mm的夹层制品,可只对其外层材料进行试验。

磨耗试验前试样应在23℃土2℃的温度和45%55%的相对湿度条件下至少放置48h,并从离开该环境5min内开始试验磨轮不使用时也应在上述条件下贮存。7.5试验程序

试验面及研磨转数确定

应在代表汽车玻璃外表面的试样表面进行磨耗试验。对塑料材料还要进行内表面的试验。试验面及研磨转数见表4。

试验面及研磨转数

应用部位

风窗外

任何部位

7.5.2清洁

夹层玻璃、钢化玻璃

刚性塑料

刷性塑料

夹层玻璃

塑玻复合材料

试验面

外表面

外表面

内表面

外表面

内装面

外表面

外表面(玻璃面)

内表面(塑料面)

研磨转数

500或1000

测试前,从试样上去除任何保护材料。如需要,按制造商推荐的方式清洁试样,若无推荐方案,采用下述步骤进行清洁:

用异丙醇(IPA)浸泡的无尘布,按一个方向轻擦试样的两表面,去除任何残留的粒子。对于异a)

内醇影响表面性质或清洁效果不好的材料·采用加市售清洁剂(如餐具洗洁精)的水溶液或其他与试样适合的清洁溶液。首先竖直方向擦拭试样,然后水平方向,最后擦拭边部。用蒸馏水、去离子水或软化水漂洗b

在两片亚麻布间轻压干燥,或用干净空气或氮气吹干。测试前检查确认无水溃或其他残留。不得采用超声波设备进行清洗。清洗之后的试样,只许接触边缘并妥善存放,以防损坏或沾污其表面。7.5.3

初始雾度测量及计算

将放置后试样待磨面朝向积分球人口进行测量。每片试样,沿待研磨轨迹位置,在至少4个等间隔点测量,取平均值。

通过表5中四个光通量来计算雾度。8

按公式(1)计算总透射比t.:

按公式(2)计算散射透射比Ta:按公式(3)计算百分比雾度H:

7.5.4研磨

表5光通量读数

光陷酬

te-tsX

标准反射器

三×100%www.bzxz.net

GB/T5137.1—2020

代表的光通量

人射光

试样总透射光

仅器散射光

仅器和试样散射光

..(1)

(2))

(3)

将试样待磨面朝上安装在磨耗仪回转台上。用压板和螺母固定。选择所用的载荷并将其固定到磨耗仪上。降低真空吸嘴,调整到距离试样表面一mm。在设置真空吸嘴高度后,应确保后部真空吸嘴不接触试样。

设置真空吸力,使残余压力达到一13.7kPa或更低。降低磨耗仪臂使磨轮接触试样表面。使计数器回零,设置需要的转数。

启动磨耗仪.使试样承受所选择转数的研磨。对于外表面,可根据测试材料性质选择研磨100转、500转或1000转。对于内表面,用新试样磨100转。研磨后,拿着试样的两边以防污染其表面,用软毛抗静电刷轻轻将黏附在试样表面的碎屑扫去。也可按7.5.2的步骤清洁试样。

7.5.5最终雾度测量及计算

将磨后试样被磨面朝向积分球入口,测量被研磨轨迹的最终雾度。每片试样,沿研磨轨迹位置,在至少4个等间隔点测量,并取平均值。若研摩轨迹不均匀,则沿着轨迹测量16个均布点并取平均值。试样法线和光束轴线间的夹角不应超过8。雾度测量及计算方法同7.5.3。7.5.6磨耗引起的雾度计算

用最终雾度值减去初始雾度值,即得到磨耗引起的雾度值。8碎片状态试验

8.1试验目的

评估钢化玻璃破碎时碎片特性。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5137.1—2020

代替GB/T5137.1—2002

汽车安全玻璃试验方法

第1部分:力学性能试验

Test methods of safetyglazingmaterials used on road vehicles-Part1:Mechanicalpropertiestests(ISO3537:2015,Roadvehicles—Safetyglazingmaterials-Mechanicaltests,MOD)

2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2021-02-01实施

GB/T5137.1—2020

规范性引用文件

术语和定义

试验条件

抗冲击性试验(227g钢球试验)抗穿透性试验(2260名钢球试验).抗磨性试验

碎片状态试验

人头模型冲击试验

10划格试验

11柔性和折叠试验

附录A(资料性附录)本部分与ISO3537:2015相比的结构变化情况附录B(资料性附录)本部分与ISO3537:2015的技术性差异及其原因·16

GB/T5137《汽车安全玻璃试验方法》分为5个部分:一第1部分:力学性能试验;

一第2部分:光学性能试验;

一第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验:一第4部分:太阳能特性试验;

一第5部分:耐化学侵蚀性和耐温度变化性试验。本部分为GB/T5137的第1部分。

本部分按照GB/T1.1一2009给出的规则起草。GB/T5137.1—2020

本部分代替GB/T5137.1一2002《汽车安全玻璃试验方法第1部分:力学性能试验》。本部分与GB/T5137.1一2002相比,除编辑性修改外主要技术变化如下:一增加了塑料材料试验前放置要求(见5.3表1);钢球试验中增加了冲击高度要求(见5.4.1表2、6.4);修改了抗磨性试验中磨轮硬度要求(见7.2.1,2002年版的7.2.2);一增加了带减速测定的人头模型冲击试验(见9.2);增加了划格试验(见第10章);增加了柔性和折叠试验(见第11章)。本部分使用重新起草法修改采用ISO3537:2015《道路车辆安全玻璃材料力学试验》。本部分与ISO3537:2015相比在结构上有较多调整,附录A中列出了本部分与ISO3537:2015的章条编号对照一览表。

本部分与ISO3537:2015相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(I)进行了标示,附录B中给出了相应技术性差异及其原因的一览表。本部分还做了下列编辑性修改:一修改了标准名称。

本部分由中华人民共和国工业和信息化部提出。本部分由全国汽车标准化技术委员会(SAC/TC114)口。本部分起草单位:中国建材检验认证集团股份有限公司、福耀玻璃工业集团股份有限公司、江苏铁错玻璃股份有限公司、宁波神通模塑有限公司、旭硝子汽车玻璃(中国)有限公司、信义汽车玻璃(深圳)有限公司、科思创(上海)管理有限公司、迈图(上海)贸易有限公司、康得新光学膜材料(上海)有限公司、南京安达玻璃技术有限公司、信义汽车部件(天津)有限公司、东莞奔迅汽车玻璃有限公司、国家安全玻璃及石英玻璃质量监督检验中心。本部分主要起草人:黄小楼、吴辉廷、苗向阳、王精精、包、杜大艳、韩国芳、王银茂、王成林、安永锋、杨建军、诸熔、梁灵、王尧、张建军、李娜、张江燕、卢灿、颜敏本部分所代替标准的历次版本发布情况为:GB5137.1—1985、GB/T5137.1—1996、GB/T5137.1—2002。1

1范围

汽车安全玻璃试验方法

第1部分:力学性能试验

GB/T5137.1—2020

GB/T5137的本部分规定了汽车安全玻璃的抗冲击性试验、抗穿透性试验、抗磨性试验、碎片状态试验、人头模型冲击试验、划格试验以及柔性和折叠试验的试验方法。本部分适用于汽车安全玻璃的试验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。QC/T1119汽车安全玻璃术语(QC/T1119-2019,ISO3536:2016,MOD)ISO6487道路车辆冲击试验测量技术仪器设备(Roadvehicles一MeasurementtechniguesinimpacttestsInstrumentation)

3术语和定义

4试验条件

除有特殊规定的章节外,试验应在下述环境条件下进行:a)环境温度:20℃±5℃:

b)大气压力:8.60×10*Pa~1.06×105Pa:e

相对湿度:40%~80%。

5抗冲击性试验(227g钢球试验)试验目的

确定在小硬物冲击下安全玻璃是否具有某一最低强度或粘结力。5.2试验装置及器具

5.2.1钢球

质量为227g土2g,直径约为38mm的萍火钢球。5.2.2下落装置

能使钢球从规定高度自由落下的装置。当冲击高度小于或等于6m时,钢球冲击点应位于试样中心半径25mm圆范围内,当冲击高度大于6m时,钢球冲击点应位于试样中心半径50mm圆范围内。1

GB/T5137.1—2020

5.2.3试样支撑装置

由三部分构成:上框架、下框架和钢箱,均为方型,如图1所示。两个钢制框架,壁厚为15mm、高度23mm,接触面经机加工,上附厚度3mm土0.5mm、宽度15mm土1mm、硬度邵尔A(50土5)的橡胶垫圈。试样位于上下框架之间。下框架位于钢箱之上。钢箱由12mm厚钢制底板和10mm厚侧板焊接加工面成,安放于垫有厚度3mm士0.5mm、硬度邵尔A(50土5)橡胶板的地面。单位为毫来

KaeeiKAca

最少350

说明:

上架;

橡胶垫圈:

试样,

下框架:

钢箱:

橡胶板。

图1支撑装置

5.2.4天平

精度至少为0.1g的天平。

5.3试样

以与制品同材料、同工艺条件下制备的特制平型试验片或从制品最平部位上切取的试验片为试样尺寸为300+!mm×300+!°mm。适用时也可以制品为试样。试样预处理要求见表1。2

应用部位

风窗外

试样种类

化玻璃

夹层玻璃

塑玻复合材料

刷性塑料

钢化玻璃

夹层玻璃

塑玻复合材料

性塑料

柔性塑料

试样预处理要求

冲击试验前预处理条件

在温度20℃±5℃、相对湿度40%~80%,至少放置4hGB/T5137.1-2020

在高低温试验时,分别在40℃士2℃和一20℃±2℃的温度条件下至少保温4h

在常温试验时应在23℃2℃相对湿度45%~55%条件下至少放置48h:在低温试验时·应在一18℃±2条件下至少保温24h在温度20℃±5℃、相对湿度40%~80%,至少放置4h夹层玻璃在温度20℃土5℃、相对湿度40%~80%,至少放置4h+塑玻复合材料在温度23℃±2℃、相对湿度45%~55%,至少放置48h在常温试验时,应在23℃±2℃,相对湿度45%~55%条件下至少放置48h,在低温试验时,应在一18℃±2℃条件下至少保温24h在常温试验时·应在23℃±2℃、相对湿度45%~55%条件下至少放置48h:在低温试验时,应在一18℃土2℃条件下至少保温24h5.4

试验程序

冲击高度

不同试样的冲击高度见表2。

应用部位

风菌外

刷性塑料

试样种类

钢化玻璃

夹层玻璃

塑玻复合材料

阴性塑料

铜化玻璃

夹层玻璃

塑玻复合材料

seiKAca=

冲击高度

公称厚度≤3mm

公称厚度4mm

公称厚度5mm

公称厚度≥6mm

公称厚度为3mm~6mm

之间的非标厚度

柔性塑料

2000mm

高温试验

低温试验

8500+mm

2000+mm

9000+mm

2000mm

3000mm

4000+mm

5000+mm

冲击高度

9000+mm

8500mm

冲击高度采用差值计算、冲击高度<4000mm时允许偏差为(0,十5)mm≥4000mm时允许偏差为(0,+25)mm2000mm

GB/T5137.1—2020

时间间隔控制

对干高温或低温试验·塑料材料、塑玻复合材料及厚度小于2.5mm的其他材料,从离开试样放置条件到钢球释放的时间间隔不应超过30s。除此之外的材料,时间间隔不应超过表3的规定。表3从试样离开温控单元到钢球释放的时间间隔要求试样厚度。

2.5≤e≤4.5

4.5

试验步骤

-18或-20℃试验

最长时间间隔

40试验

将试样放在符合5.2.3所述的支撑装置上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。在曲面试样的情况下,要确保试样能与支撑装置边缘充分接触。必要时,可将试样夹紧在支撑装置上,以确保在试验过程中,试样沿着支撑装置内周边上住一点的移动距离不超过2mm。冲击高度是指钢球下表面到试样上表面的距离。钢球所冲击试样的表面应是代表安装在汽车上的安全玻璃的外表面,且仅冲击1次。冲击后评价试样的破坏形式和程度,对冲击面反侧剥落碎片质量有要求的,还应称量并记录剥落碎片的总质量。

6 抗穿透性试验( 2 26 g 球试验入试验目的

评价安全玻璃的抗穿透性能。

6.2试验装置

6.2.1钢球

质量为2260g土20g:直径约为82mm的淬火钢球。6.2.2

下落装置

能使钢球从规定高度自由落下的装置。钢球冲击点应位于试样中心半径25mm的阅范围内。试样支撑装置

同5.2.3。

6.3试样

以与制品同材料、同工艺条件下制备的特制平型试验片或从制品最平部位上切取的试验片为试样,4

尺寸为300+!°mm×300+!°mm。适用时也可以制品为试样。GB/T5137.1—2020

试验前夹层玻璃试验试样应在温度20℃土5℃、相对湿度40%~80%下至少放置4h。塑玻复合材料试样应在温度23土2℃、相对湿度45%~55%下至少放置48h。塑玻复合材料试样应在离开放置条件30内开始试验。

6.4试验程序

将试样放在符合5.2.3所述的支撑装置上。试样的冲击面与钢球入射方向应垂直,允许偏差在3°以内。在曲面试样的情况下,应确保试样能与支撑装置边缘充分接触。必要时,可将试样夹紧在支撑装置上,以确保在试验过程中,试样沿着支撑装置内周边上任一点的移动距离不超过2mm。冲击高度为4000mm,允许偏差范围为0mm~25mm,是指钢球下表面到试样上表面的距离。钢球所冲击试样的表面应是代表安装在汽车上的安全玻璃的内表面,且仅冲击1次。冲击后评价钢球是否在5s内穿透试样。7抗磨性试验

7.1试验目的

确定安全玻璃在室温下是否具有某一最低限度的耐磨性。Aca

试验装置

7.2.1磨耗仪。示意图见图2。磨耗仪由以下部分组成:a)一个以逆时针旋转的水平回转台及中心夹紧装置。回转台应旋转平稳,并保持在一水平面上,距转台周边1.6mm处的端面跳动应不大于土0.05mm,其转速为55t/min~75r/min。两个平行加载臂,各装有一个特制的磨轮,磨轮装在滚动轴承水平轴上,可自由旋转。两磨轮b)

内表面距离为(52.4土1.0)mm(对应两磨轮中心线距离65.1mm),两磨轮轴的中心线与旋转台轴线的水平偏移距离为(19.05±0.30)mm,如图2b)所示。如无其他特殊要求,每个磨轮施加于试样上载荷质量为500g。磨轮硬度为邵尔A(81土5),是由诸如氧化铝和碳化硅等磨料颗粒和弹性黏结剂组成的柱状物。磨料颗粒尺寸应在20μm~120μm且均匀分布在弹性黏结剂中。磨轮通过具有直径(16.0土0.1)mm孔的轮毅安装到磨耗仪臂的法兰座上。轮子的边部应平行,宽度12.7mm土0.3mm,外直径在44.4mm~52.5mm。图2b)显示了磨轮在试样上的有效载荷、磨轮对称面距离、磨轮与旋转台轴线的偏移(数值修约到了整数)。磨轮应在整个宽度上均平整的位于试样上。当磨轮与旋转着的试样接触时,两个磨轮以相反的方向旋转,在大约30cm2的环行轨道上沿着曲线对试样施加压磨作用。试样每转一圈受压磨两次。

一个真空抽吸系统,真空吸嘴将在试验中试样表面的碎片和研磨颗粒吸走。真空吸嘴的高度应可调节,吸嘴开口直径为11mm。5

GB/T5137.1—2020

立体图

b)俯视图

图2磨耗仪示意图

7.2.2雾度仪。示意图见图3。雾度仪组成及要求如下:a)光源和光探测器。光源色温为2856K土50K。光探测器应符合CIE1931标准色度观察者的要求。光源和探测器在整个测试期间应保持稳定,输出变化应在整个所用量程的1%之内。积分球。积分球直径无限制,但其总开口面积应不超过球体内反射面积的4%,入口和出口应b)

集中在球体的一个大圆弧上,且出口入口中心点与球心形成的角度至少为170°。出口应在入口中心点形成一个8的角度。当光陷阱在位、无试样时,光束应通过人口和出口的中心线。光电池应置于球体人口90土10°处,并遮挡使其不暴露在入口直接光照下。若在毗邻出口内壁采用作为反射参照的可回转修正物,旋转角度应为8°土0.5°照射试样的光束应为大体单向的,光束中任意光线与光束轴线的最大夹角为3。光束在积分球任意开口都不能出现光晕。试样置于积分球人口时,试样的垂线与积分球出口、入口连线的夹角不应超过8

GB/T5137.1—2020

系统中的光圈将光束聚集在试样研磨后的轨迹上,并限制其直径在7mm土1mm。产生的光束在无试样阻碍的情况下,在出口的横截面应为大致形、边界清晰、均匀明亮、集中在出口内,在对向的入口留有1.3°士0.1°的环带。

积分球的内表面、遮挡板和标准反射板(若有)应是无光泽、具有基本相同反射率并且在整个可见光谱范围都具有高反射率。光陷阱应在无试样情况下吸收所有光束。说明:

光源:

一聚光镜:

一人口窗:

一光阁:

一透镜:

一试样,

滤光器:

光探测器:

光陷耕:

标准反射板。

HriKaeerKAca

图3雾度仪示意图

在初次测试前,应在无试样状态下对雾度仪进行校准,确认雾度仪读数为0。整套装置应定期用具有特定雾度的标准板校准。

若采用不同于上述的雾度测量装置和方法,试验结果应加以校正以与上述仪器所得结果一致。7.3

试验环境条件

试验应在下述环境条件下进行:a)环境温度:23℃±2℃:

大气压力:8.60x10*Pa~1.06x105Patb)

相对湿度:45%~55%。

7.4试样

以与制品同材料、同工艺条件下制备的边长100mm的正方形特制平型试验片或从平型制品上切7

GB/T5137.1—2020

取的试验片为试样,其两个表面应足够平整且平行,如必要在中心钻一直径约7mm土0.5mm的固定孔。内外表面均需进行磨耗测试时,试样数量加倍。对于厚度超过20mm的夹层制品,可只对其外层材料进行试验。

磨耗试验前试样应在23℃土2℃的温度和45%55%的相对湿度条件下至少放置48h,并从离开该环境5min内开始试验磨轮不使用时也应在上述条件下贮存。7.5试验程序

试验面及研磨转数确定

应在代表汽车玻璃外表面的试样表面进行磨耗试验。对塑料材料还要进行内表面的试验。试验面及研磨转数见表4。

试验面及研磨转数

应用部位

风窗外

任何部位

7.5.2清洁

夹层玻璃、钢化玻璃

刚性塑料

刷性塑料

夹层玻璃

塑玻复合材料

试验面

外表面

外表面

内表面

外表面

内装面

外表面

外表面(玻璃面)

内表面(塑料面)

研磨转数

500或1000

测试前,从试样上去除任何保护材料。如需要,按制造商推荐的方式清洁试样,若无推荐方案,采用下述步骤进行清洁:

用异丙醇(IPA)浸泡的无尘布,按一个方向轻擦试样的两表面,去除任何残留的粒子。对于异a)

内醇影响表面性质或清洁效果不好的材料·采用加市售清洁剂(如餐具洗洁精)的水溶液或其他与试样适合的清洁溶液。首先竖直方向擦拭试样,然后水平方向,最后擦拭边部。用蒸馏水、去离子水或软化水漂洗b

在两片亚麻布间轻压干燥,或用干净空气或氮气吹干。测试前检查确认无水溃或其他残留。不得采用超声波设备进行清洗。清洗之后的试样,只许接触边缘并妥善存放,以防损坏或沾污其表面。7.5.3

初始雾度测量及计算

将放置后试样待磨面朝向积分球人口进行测量。每片试样,沿待研磨轨迹位置,在至少4个等间隔点测量,取平均值。

通过表5中四个光通量来计算雾度。8

按公式(1)计算总透射比t.:

按公式(2)计算散射透射比Ta:按公式(3)计算百分比雾度H:

7.5.4研磨

表5光通量读数

光陷酬

te-tsX

标准反射器

三×100%www.bzxz.net

GB/T5137.1—2020

代表的光通量

人射光

试样总透射光

仅器散射光

仅器和试样散射光

..(1)

(2))

(3)

将试样待磨面朝上安装在磨耗仪回转台上。用压板和螺母固定。选择所用的载荷并将其固定到磨耗仪上。降低真空吸嘴,调整到距离试样表面一mm。在设置真空吸嘴高度后,应确保后部真空吸嘴不接触试样。

设置真空吸力,使残余压力达到一13.7kPa或更低。降低磨耗仪臂使磨轮接触试样表面。使计数器回零,设置需要的转数。

启动磨耗仪.使试样承受所选择转数的研磨。对于外表面,可根据测试材料性质选择研磨100转、500转或1000转。对于内表面,用新试样磨100转。研磨后,拿着试样的两边以防污染其表面,用软毛抗静电刷轻轻将黏附在试样表面的碎屑扫去。也可按7.5.2的步骤清洁试样。

7.5.5最终雾度测量及计算

将磨后试样被磨面朝向积分球入口,测量被研磨轨迹的最终雾度。每片试样,沿研磨轨迹位置,在至少4个等间隔点测量,并取平均值。若研摩轨迹不均匀,则沿着轨迹测量16个均布点并取平均值。试样法线和光束轴线间的夹角不应超过8。雾度测量及计算方法同7.5.3。7.5.6磨耗引起的雾度计算

用最终雾度值减去初始雾度值,即得到磨耗引起的雾度值。8碎片状态试验

8.1试验目的

评估钢化玻璃破碎时碎片特性。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。