JB/T 6880.2-1993

基本信息

标准号: JB/T 6880.2-1993

中文名称:泵用铸钢件

标准类别:机械行业标准(JB)

英文名称: Steel castings for pumps

标准状态:已作废

发布日期:1993-07-13

实施日期:1994-07-01

作废日期:2008-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4201523

标准分类号

中标分类号:机械>>通用机械与设备>>J71泵

关联标准

替代情况:被JB/T 6880.2-2008代替

出版信息

页数:13 页

标准价格:16.0 元

相关单位信息

发布部门:沈阳水泵研究所

标准简介

本标准规定了泵用铸钢件牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。 本标准适用于砂型铸造的离心泵、混流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。 其他类型泵,按其适用部分也可参照采用。 JB/T 6880.2-1993 泵用铸钢件 JB/T6880.2-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

泵用铸钢件

主题内容与适用范围

JB/T6880.293

本标准规定了泵用铸钢件(以下简称铸件)牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于砂型铸造的离心泵、混流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。

其他类型泵,按其适用部分也可参照采用。2引用标准

GB1223

GB2100

GB6414

GB/T11350

GB/T11351

GB11352

JB/T5413

JB/T6879

3牌号

不锈耐酸钢晶间腐蚀倾向试验方法不锈耐酸钢铸件技术条件

表面粗糙度比较样块铸造表面

铸件尺寸公差

铸件机械加工余量

铸件重量公差

一般工程用铸造碳钢件

混流泵、轴流泵开式叶片验收技术条件离心泵铸件过流部位尺寸公差

碳钢件牌号应符合GB11352中第3章的规定。3.1

3.2不锈耐酸钢铸件牌号应符合GB2100中第一章的规定。4技术要求

4.1化学成分

4.1.1碳钢件的化学成分应符合GB11352中第4.2条的规定。4.1.2不锈耐酸钢铸件的化学成分应符合GB2100中第一章的规定。4.2机械性能

4.2.1碳钢件的机械性能应符合GB11352中第4.3的规定。4.2.2不锈耐酸钢铸件的机械性能应符合GB2100中第三章的规定。4.3热处理

4.3.1碳钢件的热处理应符合GB11352中第4.4条的规定。4.3.2不锈耐酸钢铸件的热处理应符合GB2100中第二章的规定。4.4晶间腐蚀倾向

要求做晶间腐蚀倾向试验的铸件,应符合GB2100中第四章的规定。4.5几何形状和尺寸

铸件的几何形状和尺寸应符合图样要求。机械工业部1993-07-13批准

1994-07-01实施

JB/T6880.2-93

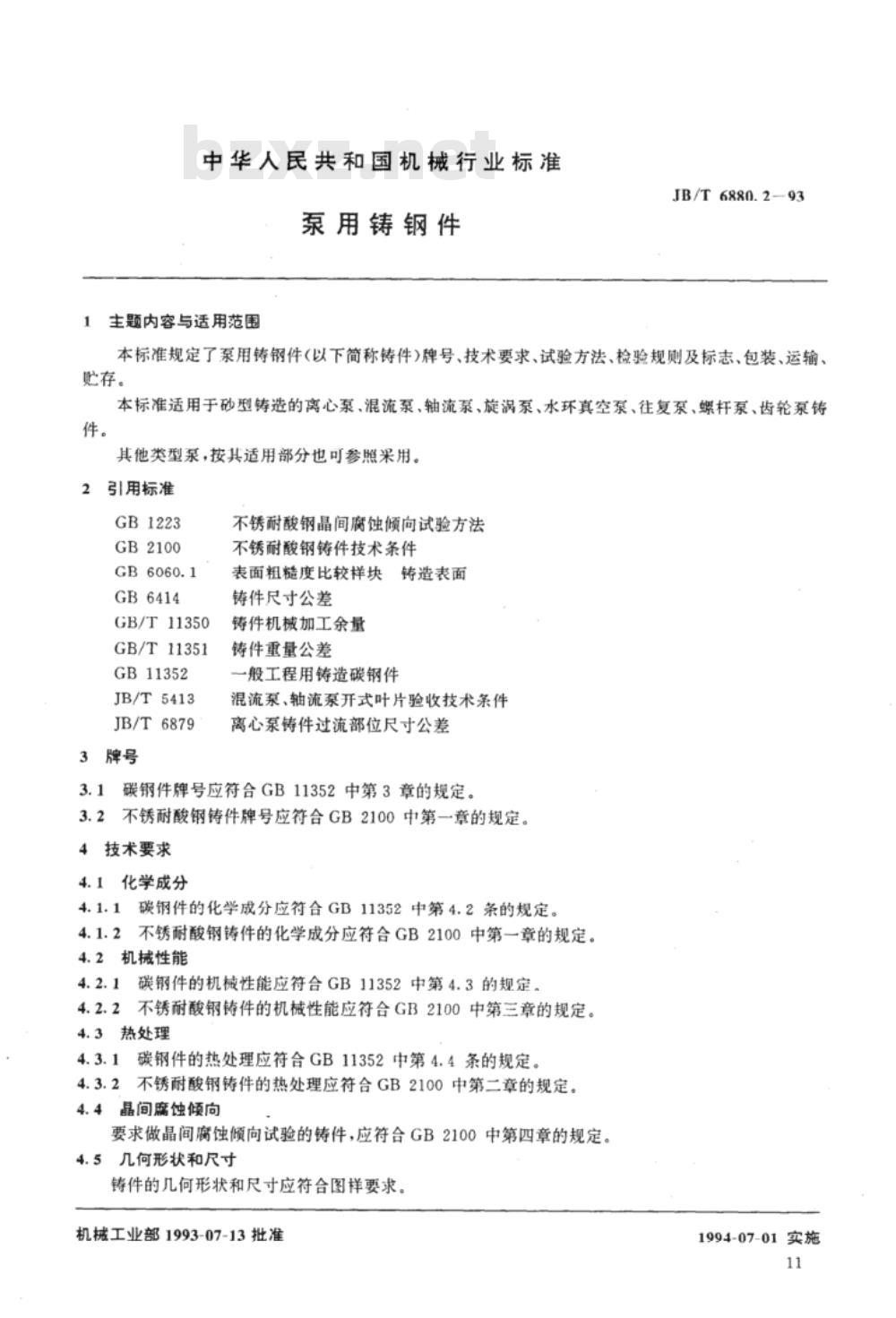

4.6尺寸公差

一般部位尺寸公差应不低于表1中的规定。公差带设置应对称于铸件基本尺寸。4.6.1

铸件尺寸公差

1.联接处的外缘部位

2.基本尺寸小于或等于16mm的部位以及壁厚位

1.除联接外缘以外的其余部位以及基本尺寸大于16mm的部位2.承受流体压力且大于16mm的壁厚3.不承受流体压力,尺寸在16~25mm的壁厚不承受流体压力且大于25mm的壁厚注:1)联接处的外缘部位一—系指在装配中,零件结合处外缘需要相互对齐的部位(包括泵与附件的联接法兰盘外缘)。

2当表1规定的尺寸公差不能满足要求时,应根据GB6414附录A中表A1或表A2规定的铸4.6.2

造工艺方法所能达到的公差等级,在图样或双方商定的协议中注明。4.6.3过流部位尺寸公差应符合如下规定:a.

离心泵铸件过流部位尺寸公差符合JB/T6879中的规定;混流泵、轴流泵开式叶片符合JB/T5413中的规定;特殊要求应在图样中注明。

4.7错型值

铸件错型值应位于表1规定的尺寸公差之内,当进一步限制错型值时,应在图样上注明。4.8机械加工余量

铸件的机械加工余量应符合GB/T11350的有关规定;加工余量等级,可根据表1中规定的CT13级按GB/T11350中第3.4条的规定选取。特殊要求时,应在图样或其他技术文件(包括协议)中注明。

4.9重量和重量公差

铸件重量按GB/T11352中第8.1.1条规定的密度计算。铸件重量公差应符合GB/T11351中的有关规定。待件重量公差等级应不低于MT14级。铸件重量上偏差和下偏差要求不相同或有特殊要求时,应在图样或协议中注明。4.9.3

当铸件重量公差作为验收依据时,应在图样或技术文件(包括协议)中注明。表面质量

铸件的表面粗糙度,如果在图样上未进行标注,应不低于表2中的规定。4.10.1

势件最大尺寸

粗糙度R

≤400

>400~1000

混流泵、轴流泵开式叶片过流表面粗糙度,应符合JB/T5413规定。4.10.2

任何尺寸

铸件上的型砂、芯砂、芯骨、粘砂及内腔夹杂物应清理干净。铸件表面的多肉、结疤、浇冒口应进4.10.3

行清除,如采用火焰或电弧切割方法清理,则应在热处理前进行。4.10.4铸件浇冒口切割后的残留量应不超过表3中的规定。12

电弧气刨切制

浇冒口直径或宽度

非加工面

碳素钢

不锈耐酸钢

非加工面

碳素钢

不锈耐酸钢

JB/T6880.2-93

≤150

>150~300

铸件非加工面上浇冒口的残留部分,应进行打磨修整,使之与铸件表面圆滑过渡。4.10.5

铸件非加工表面和加工后的表面,存在的铸造缺陷应不超过表4中的规定。4.11.1

缺陷所在面的同一表面上

允许存在的铸造缺陷处数

缺陷所在面

静密封面

加工后的表面

定心、定位、配

合面结合面

不影响使用强

度和外观的其余

加工表面

承受流体压力

的面及流体过流

非加工表面

不影响外观和

强度的其余非加

工表面

缺陷尺寸

最大不超过

3mm,并且不超过

所在面最小尺寸的

最大不超过

5mm,并且不超过

所在面最小尺寸的

最大不超过

8mm,并且不超过

所在面最小尺寸的

最人不超过

6mm,并且不超过

所在面最小尺寸的

最大不超过

15mm,并且不超过

所在面最小尺寸的

缺陷深度

最深不超过

5mm,并且不超过

壁厚的1/3

最深不超过

6mm,并且不超过

壁厚的1/4

≤250

缺陷间距

1.缺陷边缘

距离所在面

边缘,不得小

于缺陷尺寸

的5倍

2.相邻两缺

陷间的距离

不得小于其

中较大缺陷

尺寸的5倍

JB/T 6880.2--93

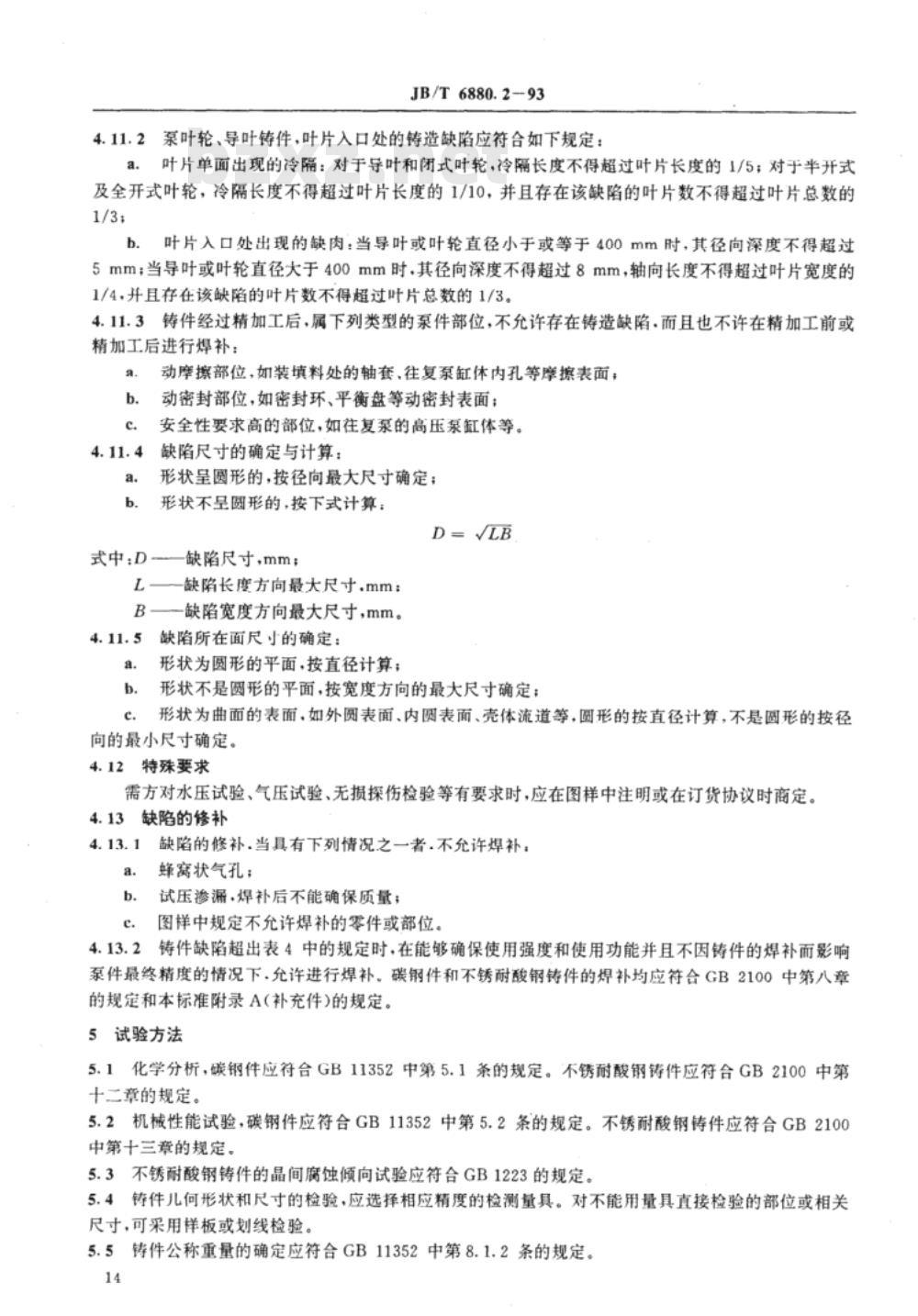

4.11.2票叶轮、导叶铸件,叶片入口处的铸造缺陷应符合如下规定:a.叶片单面出现的冷隔:对于导叶和闭式叶轮,冷隔长度不得超过叶片长度的1/5;对于半开式及全开式叶轮,冷隔长度不得超过叶片长度的1/10,并且存在该缺陷的叶片数不得超过叶片总数的1/3;

叶片入口处出现的缺肉:当导叶或叶轮直径小于或等于400mm时,其径向深度不得超过b.

5mm;当导叶或叶轮直径大于400mm时其径向深度不得超过8mm,轴向长度不得超过叶片宽度的1/4,并且存在该缺陷的叶片数不得超过叶片总数的1/3。4.11.3铸件经过精加工后,属下列类型的泵件部位,不允许存在铸造缺陷.而且也不许在精加工前或精加工后进行焊补:

动摩擦部位,如装填料处的轴套、往复泵缸体内孔等摩擦表面;b.

动密封部位,如密封环、平衡盘等动密封表面;c.

安全性要求高的部位,如往复泵的高压泵缸体等。缺陷尺寸的确定与计算:

形状呈圆形的,按径向最大尺寸确定;形状不呈圆形的,按下式计算;D=VLB

缺陷尺寸,mm;

式中D—

缺陷长度方向最大尺寸.mm:

缺陷宽度方向最大尺寸,mm。

缺陷所在面尺寸的确定:

形状为圆形的平面,按直径计算;形状不是圆形的平面,按宽度方向的最大尺寸确定;b.

形状为曲面的表面、如外圆表面、内圆表面、壳体流道等,圆形的按直径计算,不是圆形的按径向的最小尺寸确定。

4.12特殊要求

需方对水压试验、气压试验、无损探伤检验等有要求时,应在图样中注明或在订货协议时商定。4.13缺陷的修补

缺陷的修补.当具有下列情况之一者.不允许焊补:4.13.1

蜂窝状气孔:

试压渗漏.焊补后不能确保质量;图样中规定不允许焊补的零件或部位。铸件缺陷超出表4中的规定时,在能够确保使用强度和使用功能并且不因铸件的焊补而影响4.13.2

泵件最终精度的情况下.允许进行焊补。碳钢件和不锈耐酸钢铸件的焊补均应符合GB2100中第八章的规定和本标准附录A(补充件)的规定。5试验方法

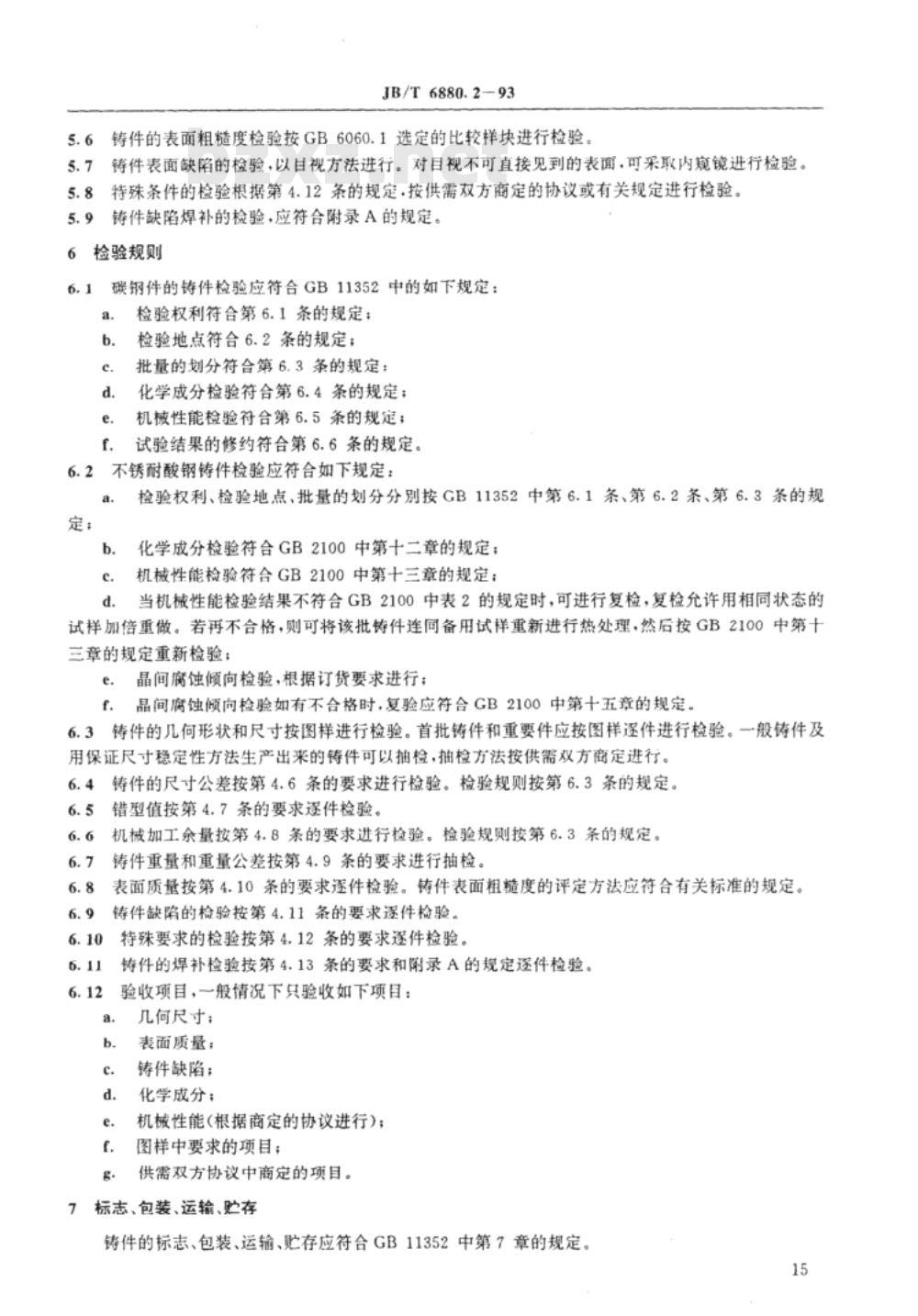

5.1化学分析,碳钢件应符合GB11352中第5.1条的规定。不锈耐酸钢铸件应符合GB2100中第十二章的规定。

5.2机械性能试验,碳钢件应符合GB11352中第5.2条的规定。不锈耐酸钢铸件应符合GB2100中第十三章的规定。

5.3不锈耐酸钢铸件的晶间腐蚀倾向试验应符合GB1223的规定。5.4铸件儿何形状和尺寸的检验,应选择相应精度的检测量具。对不能用量具直接检验的部位或相关尺寸,可采用样板或划线检验。5.5铸件公称重量的确定应符合GB11352中第8.1.2条的规定。14

JB/T6880.2-93

5.6铸件的表面粗糙度检验按GB6060.1选定的比较样块进行检验。铸件表面缺陷的检验,以目视方法进行。对目视不可直接见到的表面,可采取内窥镜进行检验。5.7

5.8特殊条件的检验根据第4.12条的规定·按供需双方商定的协议或有关规定进行检验。5.9

铸件缺陷焊补的检验,应符合附录A的规定。检验规则

碳钢件的铸件检验应符合GB11352中的如下规定:a.

检验权利符合第6.1条的规定;

检验地点符合6.2条的规定;

批量的划分符合第6.3条的规定;化学成分检验符合第6.4条的规定;机械性能检验符合第6.5条的规定;e.

试验结果的修约符合第6.6条的规定。6.2不锈耐酸钢铸件检验应符合如下规定:a.

检验权利、检验地点、批量的划分分别按GB11352中第6.1条、第6.2条、第6.3条的规化学成分检验符合GB2100中第十二章的规定;b.

机械性能检验符合GB2100中第十三章的规定:c.

当机械性能检验结果不符合GB2100中表2的规定时,可进行复检,复检允许用相同状态的试样加倍重做。若再不合格,则可将该批铸件连同备用试样重新进行热处理,然后按GB2100中第十三章的规定重新检验;

e.晶间腐蚀倾向检验,根据订货要求进行;f.晶间腐蚀倾向检验如有不合格时,复验应符合GB2100中第十五章的规定。6.3铸件的几何形状和尺寸按图样进行检验。首批铸件和重要件应按图样逐件进行检验。一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽检,抽检方法按供需双方商定进行。6.4铸件的尺寸公差按第4.6条的要求进行检验。检验规则按第6.3条的规定。6.5错型值按第4.7条的要求逐件检验。6.6机械加工余量按第4.8条的要求进行检验。检验规则按第6.3条的规定。铸件重量和重量公差按第4.9条的要求进行抽检。6.7

表面质量按第4.10条的要求逐件检验。铸件表面粗糙度的评定方法应符合有关标准的规定。铸件缺陷的检验按第4.11条的要求逐件检验,6.10

待殊要求的检验按第4.12条的要求逐件检验。铸件的焊补检验按第4.13条的要求和附录A的规定逐件检验。验收项目,一般情况下只验收如下项目:a.

几何尺寸;

表面质量;

铸件缺陷;

化学成分;

机械性能(根据商定的协议进行);图样中要求的项目;

供需双方协议中商定的项目。

标志、包装、运输、贮存

铸件的标志、包装、运输、贮存应符合GB11352中第7章的规定。15

铸造碳钢件的附加要求

JB/T6880.2-93

铸造碳钢件的附加要求应符合GB11352中第8章的有关规定。16

JB/T6880.2-93

附录A

泵用铸钢件焊补

(补充件)

本附录规定了焊补工艺、焊后热处理、焊条及焊后检查。本附录适用于图样或其他技术文件中对焊补无特殊要求的泵用铸钢件。A1焊补许可条件

A1.1铸件焊补时,应取得有关职能部门的同意。A1.2需要焊补的铸件许可条件应符合本标准第4.13条的规定。A1.3按其使用性能,对重要件或重要部位以及必须考虑安全因素的零件或部位,焊补时应履行由技术负责人审批的焊补通知单手续,焊补通知单应包括下列内容:a.

铸件材质;

缺陷情况;

焊补方法;

检查方法:

热处理工艺规范(根据需要):

焊补记录(根据需要)。

A2焊补工艺

A2.1焊补前准备

A2.1.1对肉眼难以判断的表面缺陷或内部缺陷可采用磁粉探伤、着色检验或X射线、超声波探伤等检查方法。确定缺陷的性质、位置、大小并制定焊补工艺。A2.1.2缺陷部位用机械加工方法(钻孔、砂轮打磨、铣刨等)或热加工方法(碳弧气刨、氧-乙炔切割等)清除干净。采用热加工方法时,应按规定预热。A2.1.3在清除缺陷时,可按规定的坡口型式加工坡口,对延伸性裂纹应在端部钻截止孔。非穿透性部位,坡口型式和尺寸按图A1、表A1;穿透性部位,坡口型式和尺寸按图A2、表A2。图A1

坡口深度h

底部半径R

立焊、仰焊

坡口底部宽度

JB/T6880.2-93

立焊、仰焊

对缺陷清除后的部位应进行目视或着色检验,在判定缺陷已完全清除后,方可进行下道工序。A2.1.4

A2.1.5对穿透性部位焊补要加垫板,垫板材料可用紫铜或与母体相同材料的板材,厚度一般为3~5mm。如果用与母体相同材料的垫板时,应考虑能够用机械加工方法消除掉。焊前应将焊接部位的尘土、污垢、锈蚀、油污等杂物清理干净,必要时可用丙酮或酒精进行清A2.1.6

焊补前的预热·应根据工件的材料按表A3进行,预热方法,可采用炉中加热或气体火焰加A2.1.7

热。因工件大小和加热炉条件所限,不能进行整体预热可局部预热,但在焊补过程中,一定要保持其预热温度。

A2.2焊补要领

A2.2.1铸钢件应在规定的预热温度范围内进行焊补,但层问温度应严格控制在规定的范围内(碳钢应不超过350℃,奥氏体不锈钢应不超过170℃)。可用热电偶和测温笔等方法测量控制工件温度。A2.2.2焊接电流的选择按表A4进行。A2.2.3为了确保焊补质量.应采取窄焊道多层焊。焊缝宽度以焊条直径的23倍为宜。A2.2.4每焊-道都要认真清渣、检查。当目视发现母材发生裂纹或焊接部位发生裂纹、未熔合、未焊透等缺陷时,应停止操作,清除后重焊。A2.2.5为了减少应力和变形,可采取锤击的办法,但对于穿透部位的第一层焊缝不准进行锤击,以防产生裂纹。

A2.2.6最后-~层焊缝高度要超过工件表面0.5~3mm(即焊缝加强高度为0.5~3mm)。A3焊后热处理

铸钢件焊补前和焊补后热处理规范应按表A3进行。A3.1

A3.2加热方法原则上应把铸钢件整体进炉加热。如果工件及加热条件所限不能进炉加热时,可以采用气体火焰或其他方法进行局部加热,以达到消除应力退火的目的。A3.3温度控制可用仪表、热电偶、测温色笔或其他方法测量温度,使之保持在预定范围内。A4焊条

焊条的干燥条件按表A5进行。

在焊接过程中焊条可放在保温筒里.焊完后返回烘干箱。A4.22

焊条烘干后,放置外边超过24h者,必须按表A5规定重新烘干才能使用。A4.3

焊缝金属的化学成分及机械性能见表A6。A4.4

A5焊后检查

JB/T6880.2-93

除有特殊要求的铸钢进行无损检验外,一般对焊补部位只作目视检查。A6记录

根据焊补通知单要求,需要作焊补记录的铸件.应书写操作记录,并将焊补通知单及操作记录送交质量检验部门保管。

材料牌号

ZG230-450

ZG270-500

ZG310-570

ZG1Cr13

ZG2Cr13

焊条牌号

E5516-G

E5515-G

E1-13-15

E1-13-16

2G1Cr19Mo2E0-18-12Mo2-15

ZGCr28

E2-26-21-16

E2-26-21-15

焊前预热及焊后热处理规范

铸件毛坏及粗加工后的焊补

600~650℃

2.5min/mm

650℃

150~250℃

>150℃

250--350℃

2.5min/mm

850℃

2.5min/mm

800~850C

2.5min/mm

700~750℃

2.5min/mm

精加工后的焊补

150250C

250--350℃

每焊4cm后立即喷水冷却,

反复照此焊补

铸件毛

坏及精加

工后的焊

补面积小

于4cm,

焊后可不

进行热处

精加工

后的焊补

如果采用

奥氏体不

锈钢焊条,

焊补前可

不预热

加工后

焊补面积

小于4cm

可不热处

材料牌号

ZG0Cr18Ni9

ZG1Cr18Ni9

焊条牌号

E019-10-16

E0-19-10-15wwW.bzxz.Net

E0-19-10Nb-16

ZG0Cr18Ni9T

ZG1Cr18Ni9T1

E0-19-10Nb-15

ZGoCr10Ni12

ZG1Cr18Ni12

ZG1Cr18Mn8

E0-18-12Mo2Nb

E0-19-10-16

E0-19-10-15

JB/T6880.2-93

续表A3

铸件毛坏及粗加工后的焊补

10501100℃

层间温度不超

过170℃室温

2.5min/mm

1000~1050℃

2.5min/mm

11001150℃

2.5min/mm

1050~1100℃

2.5min/mm

精加工后的焊补

(1)加工后

焊补面积

小于4cm

时可不热

(2)铸件壁

厚小于

8mm加工

后焊补,可

不热处理

(3)链件固

溶处理后

再焊补,可

不进行再

(1)加工后

焊补面积

小于4cm

时可不热

(2)焊补过

程中层间

温度不超

过170℃

E5516-G

E5515-G

E1-13-15

E1-13-16

E0-18-12Mo2-15

E2-26-21-16

E2-26-21-15

EG-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-18-12Mo2Nb-16

横、立焊

JB/T6880.2-93

表A4焊接电流

横、立焊

80~120

80~110

70~100

70~110

70~100

横、立焊

横、立焊

横、立焊

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

泵用铸钢件

主题内容与适用范围

JB/T6880.293

本标准规定了泵用铸钢件(以下简称铸件)牌号、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于砂型铸造的离心泵、混流泵、轴流泵、旋涡泵、水环真空泵、往复泵、螺杆泵、齿轮泵铸件。

其他类型泵,按其适用部分也可参照采用。2引用标准

GB1223

GB2100

GB6414

GB/T11350

GB/T11351

GB11352

JB/T5413

JB/T6879

3牌号

不锈耐酸钢晶间腐蚀倾向试验方法不锈耐酸钢铸件技术条件

表面粗糙度比较样块铸造表面

铸件尺寸公差

铸件机械加工余量

铸件重量公差

一般工程用铸造碳钢件

混流泵、轴流泵开式叶片验收技术条件离心泵铸件过流部位尺寸公差

碳钢件牌号应符合GB11352中第3章的规定。3.1

3.2不锈耐酸钢铸件牌号应符合GB2100中第一章的规定。4技术要求

4.1化学成分

4.1.1碳钢件的化学成分应符合GB11352中第4.2条的规定。4.1.2不锈耐酸钢铸件的化学成分应符合GB2100中第一章的规定。4.2机械性能

4.2.1碳钢件的机械性能应符合GB11352中第4.3的规定。4.2.2不锈耐酸钢铸件的机械性能应符合GB2100中第三章的规定。4.3热处理

4.3.1碳钢件的热处理应符合GB11352中第4.4条的规定。4.3.2不锈耐酸钢铸件的热处理应符合GB2100中第二章的规定。4.4晶间腐蚀倾向

要求做晶间腐蚀倾向试验的铸件,应符合GB2100中第四章的规定。4.5几何形状和尺寸

铸件的几何形状和尺寸应符合图样要求。机械工业部1993-07-13批准

1994-07-01实施

JB/T6880.2-93

4.6尺寸公差

一般部位尺寸公差应不低于表1中的规定。公差带设置应对称于铸件基本尺寸。4.6.1

铸件尺寸公差

1.联接处的外缘部位

2.基本尺寸小于或等于16mm的部位以及壁厚位

1.除联接外缘以外的其余部位以及基本尺寸大于16mm的部位2.承受流体压力且大于16mm的壁厚3.不承受流体压力,尺寸在16~25mm的壁厚不承受流体压力且大于25mm的壁厚注:1)联接处的外缘部位一—系指在装配中,零件结合处外缘需要相互对齐的部位(包括泵与附件的联接法兰盘外缘)。

2当表1规定的尺寸公差不能满足要求时,应根据GB6414附录A中表A1或表A2规定的铸4.6.2

造工艺方法所能达到的公差等级,在图样或双方商定的协议中注明。4.6.3过流部位尺寸公差应符合如下规定:a.

离心泵铸件过流部位尺寸公差符合JB/T6879中的规定;混流泵、轴流泵开式叶片符合JB/T5413中的规定;特殊要求应在图样中注明。

4.7错型值

铸件错型值应位于表1规定的尺寸公差之内,当进一步限制错型值时,应在图样上注明。4.8机械加工余量

铸件的机械加工余量应符合GB/T11350的有关规定;加工余量等级,可根据表1中规定的CT13级按GB/T11350中第3.4条的规定选取。特殊要求时,应在图样或其他技术文件(包括协议)中注明。

4.9重量和重量公差

铸件重量按GB/T11352中第8.1.1条规定的密度计算。铸件重量公差应符合GB/T11351中的有关规定。待件重量公差等级应不低于MT14级。铸件重量上偏差和下偏差要求不相同或有特殊要求时,应在图样或协议中注明。4.9.3

当铸件重量公差作为验收依据时,应在图样或技术文件(包括协议)中注明。表面质量

铸件的表面粗糙度,如果在图样上未进行标注,应不低于表2中的规定。4.10.1

势件最大尺寸

粗糙度R

≤400

>400~1000

混流泵、轴流泵开式叶片过流表面粗糙度,应符合JB/T5413规定。4.10.2

任何尺寸

铸件上的型砂、芯砂、芯骨、粘砂及内腔夹杂物应清理干净。铸件表面的多肉、结疤、浇冒口应进4.10.3

行清除,如采用火焰或电弧切割方法清理,则应在热处理前进行。4.10.4铸件浇冒口切割后的残留量应不超过表3中的规定。12

电弧气刨切制

浇冒口直径或宽度

非加工面

碳素钢

不锈耐酸钢

非加工面

碳素钢

不锈耐酸钢

JB/T6880.2-93

≤150

>150~300

铸件非加工面上浇冒口的残留部分,应进行打磨修整,使之与铸件表面圆滑过渡。4.10.5

铸件非加工表面和加工后的表面,存在的铸造缺陷应不超过表4中的规定。4.11.1

缺陷所在面的同一表面上

允许存在的铸造缺陷处数

缺陷所在面

静密封面

加工后的表面

定心、定位、配

合面结合面

不影响使用强

度和外观的其余

加工表面

承受流体压力

的面及流体过流

非加工表面

不影响外观和

强度的其余非加

工表面

缺陷尺寸

最大不超过

3mm,并且不超过

所在面最小尺寸的

最大不超过

5mm,并且不超过

所在面最小尺寸的

最大不超过

8mm,并且不超过

所在面最小尺寸的

最人不超过

6mm,并且不超过

所在面最小尺寸的

最大不超过

15mm,并且不超过

所在面最小尺寸的

缺陷深度

最深不超过

5mm,并且不超过

壁厚的1/3

最深不超过

6mm,并且不超过

壁厚的1/4

≤250

缺陷间距

1.缺陷边缘

距离所在面

边缘,不得小

于缺陷尺寸

的5倍

2.相邻两缺

陷间的距离

不得小于其

中较大缺陷

尺寸的5倍

JB/T 6880.2--93

4.11.2票叶轮、导叶铸件,叶片入口处的铸造缺陷应符合如下规定:a.叶片单面出现的冷隔:对于导叶和闭式叶轮,冷隔长度不得超过叶片长度的1/5;对于半开式及全开式叶轮,冷隔长度不得超过叶片长度的1/10,并且存在该缺陷的叶片数不得超过叶片总数的1/3;

叶片入口处出现的缺肉:当导叶或叶轮直径小于或等于400mm时,其径向深度不得超过b.

5mm;当导叶或叶轮直径大于400mm时其径向深度不得超过8mm,轴向长度不得超过叶片宽度的1/4,并且存在该缺陷的叶片数不得超过叶片总数的1/3。4.11.3铸件经过精加工后,属下列类型的泵件部位,不允许存在铸造缺陷.而且也不许在精加工前或精加工后进行焊补:

动摩擦部位,如装填料处的轴套、往复泵缸体内孔等摩擦表面;b.

动密封部位,如密封环、平衡盘等动密封表面;c.

安全性要求高的部位,如往复泵的高压泵缸体等。缺陷尺寸的确定与计算:

形状呈圆形的,按径向最大尺寸确定;形状不呈圆形的,按下式计算;D=VLB

缺陷尺寸,mm;

式中D—

缺陷长度方向最大尺寸.mm:

缺陷宽度方向最大尺寸,mm。

缺陷所在面尺寸的确定:

形状为圆形的平面,按直径计算;形状不是圆形的平面,按宽度方向的最大尺寸确定;b.

形状为曲面的表面、如外圆表面、内圆表面、壳体流道等,圆形的按直径计算,不是圆形的按径向的最小尺寸确定。

4.12特殊要求

需方对水压试验、气压试验、无损探伤检验等有要求时,应在图样中注明或在订货协议时商定。4.13缺陷的修补

缺陷的修补.当具有下列情况之一者.不允许焊补:4.13.1

蜂窝状气孔:

试压渗漏.焊补后不能确保质量;图样中规定不允许焊补的零件或部位。铸件缺陷超出表4中的规定时,在能够确保使用强度和使用功能并且不因铸件的焊补而影响4.13.2

泵件最终精度的情况下.允许进行焊补。碳钢件和不锈耐酸钢铸件的焊补均应符合GB2100中第八章的规定和本标准附录A(补充件)的规定。5试验方法

5.1化学分析,碳钢件应符合GB11352中第5.1条的规定。不锈耐酸钢铸件应符合GB2100中第十二章的规定。

5.2机械性能试验,碳钢件应符合GB11352中第5.2条的规定。不锈耐酸钢铸件应符合GB2100中第十三章的规定。

5.3不锈耐酸钢铸件的晶间腐蚀倾向试验应符合GB1223的规定。5.4铸件儿何形状和尺寸的检验,应选择相应精度的检测量具。对不能用量具直接检验的部位或相关尺寸,可采用样板或划线检验。5.5铸件公称重量的确定应符合GB11352中第8.1.2条的规定。14

JB/T6880.2-93

5.6铸件的表面粗糙度检验按GB6060.1选定的比较样块进行检验。铸件表面缺陷的检验,以目视方法进行。对目视不可直接见到的表面,可采取内窥镜进行检验。5.7

5.8特殊条件的检验根据第4.12条的规定·按供需双方商定的协议或有关规定进行检验。5.9

铸件缺陷焊补的检验,应符合附录A的规定。检验规则

碳钢件的铸件检验应符合GB11352中的如下规定:a.

检验权利符合第6.1条的规定;

检验地点符合6.2条的规定;

批量的划分符合第6.3条的规定;化学成分检验符合第6.4条的规定;机械性能检验符合第6.5条的规定;e.

试验结果的修约符合第6.6条的规定。6.2不锈耐酸钢铸件检验应符合如下规定:a.

检验权利、检验地点、批量的划分分别按GB11352中第6.1条、第6.2条、第6.3条的规化学成分检验符合GB2100中第十二章的规定;b.

机械性能检验符合GB2100中第十三章的规定:c.

当机械性能检验结果不符合GB2100中表2的规定时,可进行复检,复检允许用相同状态的试样加倍重做。若再不合格,则可将该批铸件连同备用试样重新进行热处理,然后按GB2100中第十三章的规定重新检验;

e.晶间腐蚀倾向检验,根据订货要求进行;f.晶间腐蚀倾向检验如有不合格时,复验应符合GB2100中第十五章的规定。6.3铸件的几何形状和尺寸按图样进行检验。首批铸件和重要件应按图样逐件进行检验。一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽检,抽检方法按供需双方商定进行。6.4铸件的尺寸公差按第4.6条的要求进行检验。检验规则按第6.3条的规定。6.5错型值按第4.7条的要求逐件检验。6.6机械加工余量按第4.8条的要求进行检验。检验规则按第6.3条的规定。铸件重量和重量公差按第4.9条的要求进行抽检。6.7

表面质量按第4.10条的要求逐件检验。铸件表面粗糙度的评定方法应符合有关标准的规定。铸件缺陷的检验按第4.11条的要求逐件检验,6.10

待殊要求的检验按第4.12条的要求逐件检验。铸件的焊补检验按第4.13条的要求和附录A的规定逐件检验。验收项目,一般情况下只验收如下项目:a.

几何尺寸;

表面质量;

铸件缺陷;

化学成分;

机械性能(根据商定的协议进行);图样中要求的项目;

供需双方协议中商定的项目。

标志、包装、运输、贮存

铸件的标志、包装、运输、贮存应符合GB11352中第7章的规定。15

铸造碳钢件的附加要求

JB/T6880.2-93

铸造碳钢件的附加要求应符合GB11352中第8章的有关规定。16

JB/T6880.2-93

附录A

泵用铸钢件焊补

(补充件)

本附录规定了焊补工艺、焊后热处理、焊条及焊后检查。本附录适用于图样或其他技术文件中对焊补无特殊要求的泵用铸钢件。A1焊补许可条件

A1.1铸件焊补时,应取得有关职能部门的同意。A1.2需要焊补的铸件许可条件应符合本标准第4.13条的规定。A1.3按其使用性能,对重要件或重要部位以及必须考虑安全因素的零件或部位,焊补时应履行由技术负责人审批的焊补通知单手续,焊补通知单应包括下列内容:a.

铸件材质;

缺陷情况;

焊补方法;

检查方法:

热处理工艺规范(根据需要):

焊补记录(根据需要)。

A2焊补工艺

A2.1焊补前准备

A2.1.1对肉眼难以判断的表面缺陷或内部缺陷可采用磁粉探伤、着色检验或X射线、超声波探伤等检查方法。确定缺陷的性质、位置、大小并制定焊补工艺。A2.1.2缺陷部位用机械加工方法(钻孔、砂轮打磨、铣刨等)或热加工方法(碳弧气刨、氧-乙炔切割等)清除干净。采用热加工方法时,应按规定预热。A2.1.3在清除缺陷时,可按规定的坡口型式加工坡口,对延伸性裂纹应在端部钻截止孔。非穿透性部位,坡口型式和尺寸按图A1、表A1;穿透性部位,坡口型式和尺寸按图A2、表A2。图A1

坡口深度h

底部半径R

立焊、仰焊

坡口底部宽度

JB/T6880.2-93

立焊、仰焊

对缺陷清除后的部位应进行目视或着色检验,在判定缺陷已完全清除后,方可进行下道工序。A2.1.4

A2.1.5对穿透性部位焊补要加垫板,垫板材料可用紫铜或与母体相同材料的板材,厚度一般为3~5mm。如果用与母体相同材料的垫板时,应考虑能够用机械加工方法消除掉。焊前应将焊接部位的尘土、污垢、锈蚀、油污等杂物清理干净,必要时可用丙酮或酒精进行清A2.1.6

焊补前的预热·应根据工件的材料按表A3进行,预热方法,可采用炉中加热或气体火焰加A2.1.7

热。因工件大小和加热炉条件所限,不能进行整体预热可局部预热,但在焊补过程中,一定要保持其预热温度。

A2.2焊补要领

A2.2.1铸钢件应在规定的预热温度范围内进行焊补,但层问温度应严格控制在规定的范围内(碳钢应不超过350℃,奥氏体不锈钢应不超过170℃)。可用热电偶和测温笔等方法测量控制工件温度。A2.2.2焊接电流的选择按表A4进行。A2.2.3为了确保焊补质量.应采取窄焊道多层焊。焊缝宽度以焊条直径的23倍为宜。A2.2.4每焊-道都要认真清渣、检查。当目视发现母材发生裂纹或焊接部位发生裂纹、未熔合、未焊透等缺陷时,应停止操作,清除后重焊。A2.2.5为了减少应力和变形,可采取锤击的办法,但对于穿透部位的第一层焊缝不准进行锤击,以防产生裂纹。

A2.2.6最后-~层焊缝高度要超过工件表面0.5~3mm(即焊缝加强高度为0.5~3mm)。A3焊后热处理

铸钢件焊补前和焊补后热处理规范应按表A3进行。A3.1

A3.2加热方法原则上应把铸钢件整体进炉加热。如果工件及加热条件所限不能进炉加热时,可以采用气体火焰或其他方法进行局部加热,以达到消除应力退火的目的。A3.3温度控制可用仪表、热电偶、测温色笔或其他方法测量温度,使之保持在预定范围内。A4焊条

焊条的干燥条件按表A5进行。

在焊接过程中焊条可放在保温筒里.焊完后返回烘干箱。A4.22

焊条烘干后,放置外边超过24h者,必须按表A5规定重新烘干才能使用。A4.3

焊缝金属的化学成分及机械性能见表A6。A4.4

A5焊后检查

JB/T6880.2-93

除有特殊要求的铸钢进行无损检验外,一般对焊补部位只作目视检查。A6记录

根据焊补通知单要求,需要作焊补记录的铸件.应书写操作记录,并将焊补通知单及操作记录送交质量检验部门保管。

材料牌号

ZG230-450

ZG270-500

ZG310-570

ZG1Cr13

ZG2Cr13

焊条牌号

E5516-G

E5515-G

E1-13-15

E1-13-16

2G1Cr19Mo2E0-18-12Mo2-15

ZGCr28

E2-26-21-16

E2-26-21-15

焊前预热及焊后热处理规范

铸件毛坏及粗加工后的焊补

600~650℃

2.5min/mm

650℃

150~250℃

>150℃

250--350℃

2.5min/mm

850℃

2.5min/mm

800~850C

2.5min/mm

700~750℃

2.5min/mm

精加工后的焊补

150250C

250--350℃

每焊4cm后立即喷水冷却,

反复照此焊补

铸件毛

坏及精加

工后的焊

补面积小

于4cm,

焊后可不

进行热处

精加工

后的焊补

如果采用

奥氏体不

锈钢焊条,

焊补前可

不预热

加工后

焊补面积

小于4cm

可不热处

材料牌号

ZG0Cr18Ni9

ZG1Cr18Ni9

焊条牌号

E019-10-16

E0-19-10-15wwW.bzxz.Net

E0-19-10Nb-16

ZG0Cr18Ni9T

ZG1Cr18Ni9T1

E0-19-10Nb-15

ZGoCr10Ni12

ZG1Cr18Ni12

ZG1Cr18Mn8

E0-18-12Mo2Nb

E0-19-10-16

E0-19-10-15

JB/T6880.2-93

续表A3

铸件毛坏及粗加工后的焊补

10501100℃

层间温度不超

过170℃室温

2.5min/mm

1000~1050℃

2.5min/mm

11001150℃

2.5min/mm

1050~1100℃

2.5min/mm

精加工后的焊补

(1)加工后

焊补面积

小于4cm

时可不热

(2)铸件壁

厚小于

8mm加工

后焊补,可

不热处理

(3)链件固

溶处理后

再焊补,可

不进行再

(1)加工后

焊补面积

小于4cm

时可不热

(2)焊补过

程中层间

温度不超

过170℃

E5516-G

E5515-G

E1-13-15

E1-13-16

E0-18-12Mo2-15

E2-26-21-16

E2-26-21-15

EG-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-18-12Mo2Nb-16

横、立焊

JB/T6880.2-93

表A4焊接电流

横、立焊

80~120

80~110

70~100

70~110

70~100

横、立焊

横、立焊

横、立焊

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。