GY 65-1989

基本信息

标准号: GY 65-1989

中文名称:广播电视钢塔桅制造技术条件

标准类别:广播电影电视行业标准(GY)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:258255

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GY 65-1989.

2.7.3 焊接工作应在组装检验合格后进行,焊前应清除铁锈、油污、积水、冰雪和脏物等。焊接工作应按焊接工艺进行。焊接完成后应清除残留的焊缝金属和熔渣。对主要受力部位的焊缝应打上施焊者的钢印代号。

2.7.4当焊縫高度小于或等 于6 mm时可采用单层焊,当焊缝高度大于6 mm时必须采用多层焊,从第二层起,焊每层焊縫之前应检查前一层焊缝,不得存在超出允许的缺陷。

2.7.5 所有能围焊的焊缝必须围焊,如果构件为热浸锌涂装,焊縫应符合设计要求。

2.7.6 焊接用焊条应烘干。施焊时环境温度除设计要求外应大于5。C。

3.检验

3.1几何尺寸检验

3.1.1单元塔节及单根构件长度L允许偏差:当L不大于5 m时,允许偏差土2.0mm,当L大于5m时,允许偏差土3.0mm;相同编号的塔柱间长度允许相对偏差1.0mm.

3.1.2单元塔节整体弯 曲矢高(f) 不得大于全长L的1 /1000;主柱及横杆局部弯曲不得大于被测长度的1 /750;斜腹杆局部弯曲不得大于被测长度的1 /350;有焊接节点的平台梁,局部弯曲不得大于被测长度的1 /500。

3.1.3法兰平面 偏斜与设计平面正切值不得大于1 /边宽。

3.1.4 用直尺检验法兰盘平面时,法兰盘不平度按以下三种情况检验。

a.法兰盘平面由若千单独法兰盘组成时,在螺栓孔范围内,缝隙不得超过1. 0mm;在法兰盘边緣处,缝隙不得超过1 . 2 mm。

b.法兰盘平面为整块时,在螺栓孔范围内缝隙不得超过1. 2mm;在法兰盘边缘处,缝隐不得超过1●5mm.

c.较复杂钢塔底节与塔靴连接之法兰盘,缝陳不得超过2.0 mm.

3.1.5 法兰盘平面相对应的螺栓孔中心距偏差不得超过2.0mm。

3.1.6单元塔节以及其他四钢组合断面的构件,当主柱直径d大 于或等于40mm时,横、斜腹杆軸线在桁架平面外允许偏差土3.0mm;当主柱直径d小于40mm时,允许偏差+3.0mm、-0.0mm (即只允许向外偏移) ;横、斜腹杆轴线在桁架平面内的偏差不得超过6.0m m。

3.1.7 节点板夹角及角度,按样板检验。

3.1.8对新放样的产品应进行试组装检验。

2.7.3 焊接工作应在组装检验合格后进行,焊前应清除铁锈、油污、积水、冰雪和脏物等。焊接工作应按焊接工艺进行。焊接完成后应清除残留的焊缝金属和熔渣。对主要受力部位的焊缝应打上施焊者的钢印代号。

2.7.4当焊縫高度小于或等 于6 mm时可采用单层焊,当焊缝高度大于6 mm时必须采用多层焊,从第二层起,焊每层焊縫之前应检查前一层焊缝,不得存在超出允许的缺陷。

2.7.5 所有能围焊的焊缝必须围焊,如果构件为热浸锌涂装,焊縫应符合设计要求。

2.7.6 焊接用焊条应烘干。施焊时环境温度除设计要求外应大于5。C。

3.检验

3.1几何尺寸检验

3.1.1单元塔节及单根构件长度L允许偏差:当L不大于5 m时,允许偏差土2.0mm,当L大于5m时,允许偏差土3.0mm;相同编号的塔柱间长度允许相对偏差1.0mm.

3.1.2单元塔节整体弯 曲矢高(f) 不得大于全长L的1 /1000;主柱及横杆局部弯曲不得大于被测长度的1 /750;斜腹杆局部弯曲不得大于被测长度的1 /350;有焊接节点的平台梁,局部弯曲不得大于被测长度的1 /500。

3.1.3法兰平面 偏斜与设计平面正切值不得大于1 /边宽。

3.1.4 用直尺检验法兰盘平面时,法兰盘不平度按以下三种情况检验。

a.法兰盘平面由若千单独法兰盘组成时,在螺栓孔范围内,缝隙不得超过1. 0mm;在法兰盘边緣处,缝隙不得超过1 . 2 mm。

b.法兰盘平面为整块时,在螺栓孔范围内缝隙不得超过1. 2mm;在法兰盘边缘处,缝隐不得超过1●5mm.

c.较复杂钢塔底节与塔靴连接之法兰盘,缝陳不得超过2.0 mm.

3.1.5 法兰盘平面相对应的螺栓孔中心距偏差不得超过2.0mm。

3.1.6单元塔节以及其他四钢组合断面的构件,当主柱直径d大 于或等于40mm时,横、斜腹杆軸线在桁架平面外允许偏差土3.0mm;当主柱直径d小于40mm时,允许偏差+3.0mm、-0.0mm (即只允许向外偏移) ;横、斜腹杆轴线在桁架平面内的偏差不得超过6.0m m。

3.1.7 节点板夹角及角度,按样板检验。

3.1.8对新放样的产品应进行试组装检验。

标准图片预览

标准内容

中华人民共和国广播电影电视部部标准广播电视钢塔榄制造技术条件

本标准适用于广播、电视钢塔和钢榄杆及其构件的制造。本标准引用以下标准:

GB1804-79

GB2694--81

GBJ205-—83

GY64--89

1。总则

公差与配合

输电线路铁塔制造技术条件

钢结构工程施工及验收规范

广播电视钢塔榄防腐蚀保护涂装GY65-89

钢塔和钢稳杆的制造必须具有国象工程设计证书的单位所提供的施工图,钢塔和钢檐杆的制造除按施工图的规定外,应遵守本标准的各项规定以及GBJ205和GB2694中有关的规定进行。

制造所使用的材料,应附有质量证瞬书,并特合设计文件的要求。1, 3

2.技术要求

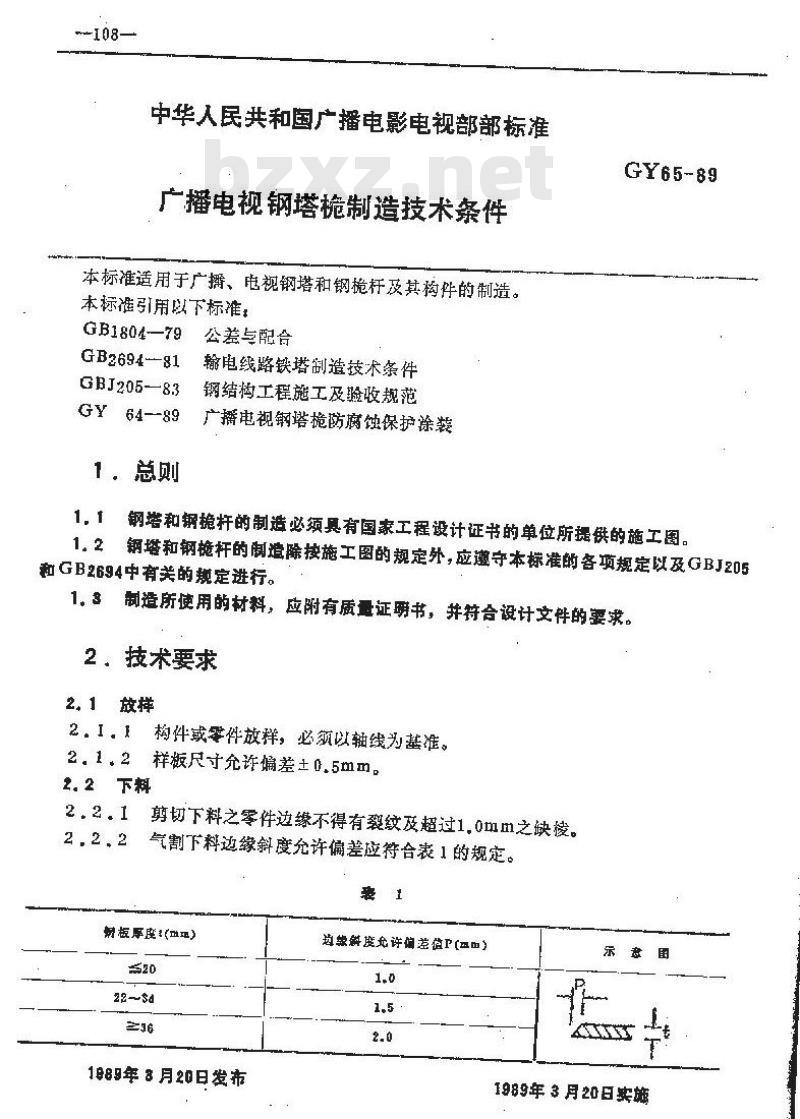

构件或零件放样,必须以轴线为基准。2。1.2样板尺寸允许偏差±0.5mm。2.2下料

22。1剪切下料之零件边缘不得有裂纹及超过1.0mm之缺梭。2.2.2

气割下料边缘斜度允许偏差应符合表1的规定。表1

新板厚度)

1889年8月20日发布

边统解提许们差位P()

1989年3月20日施

GY65-89

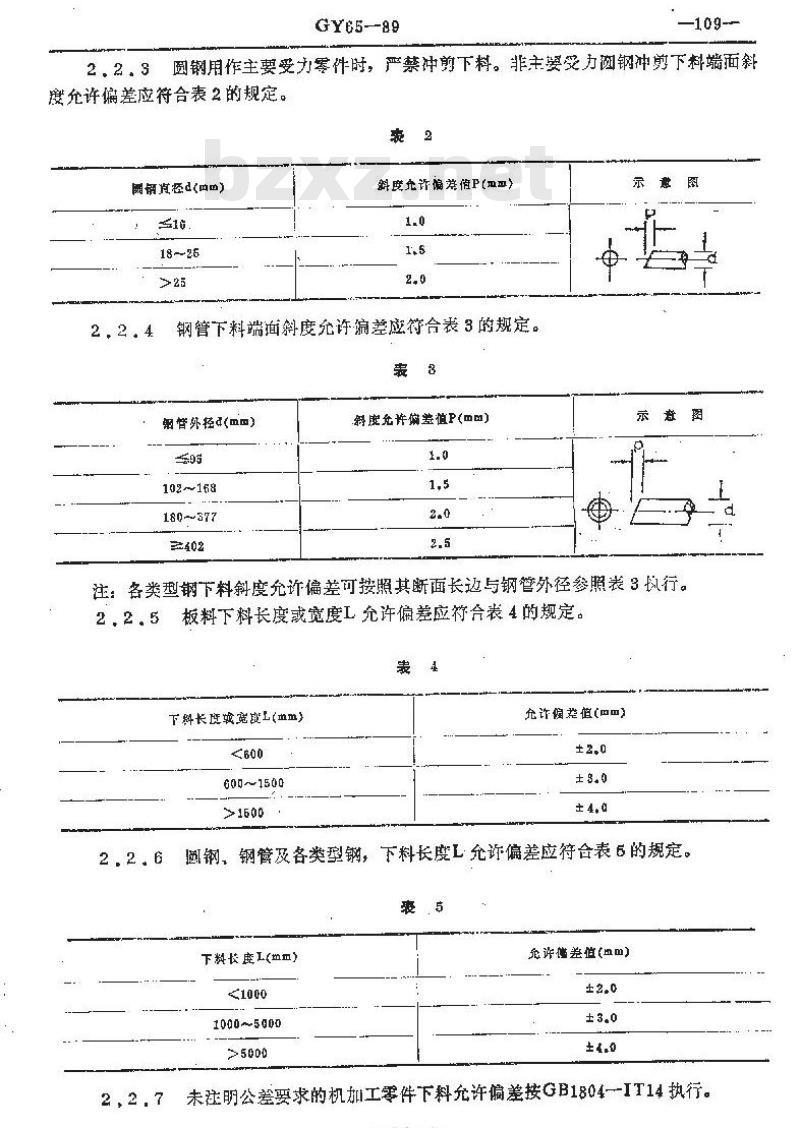

2.2,3圆钢用作主要受力零件时,严禁冲前下料。非主婴受力阅钢冲剪下料端面斜度允许偏差应符合表2的规定。

斜度允诈偏落作P(mm)

钢管下料端面斜度允许差应符合表3的规定。表8

烟督外径d(mm)

102~168

180~377免费标准bzxz.net

斜度充许偏差值P(mm)

示斑图

注:各类型钢下料斜度允许偏差可按照其断面长边与钢管外径参照装3执行。板料下料长度或宽度L允许偏差应衍合表4的规定。2.2.5

下料长理骏宽键工(益m)

600~1500

允诈倒差值(四m)

± 4,a

圆钢,钢管及各类型钢,下料长度L允许偏差应符合表6的规定。裘5

下料长度L(mm)

1000~5000

允许信差值(m)

未注明公差要求的机加工零件下料充许偏差按GB1804-IT14执行。YTKANiTKAa

GY65-89

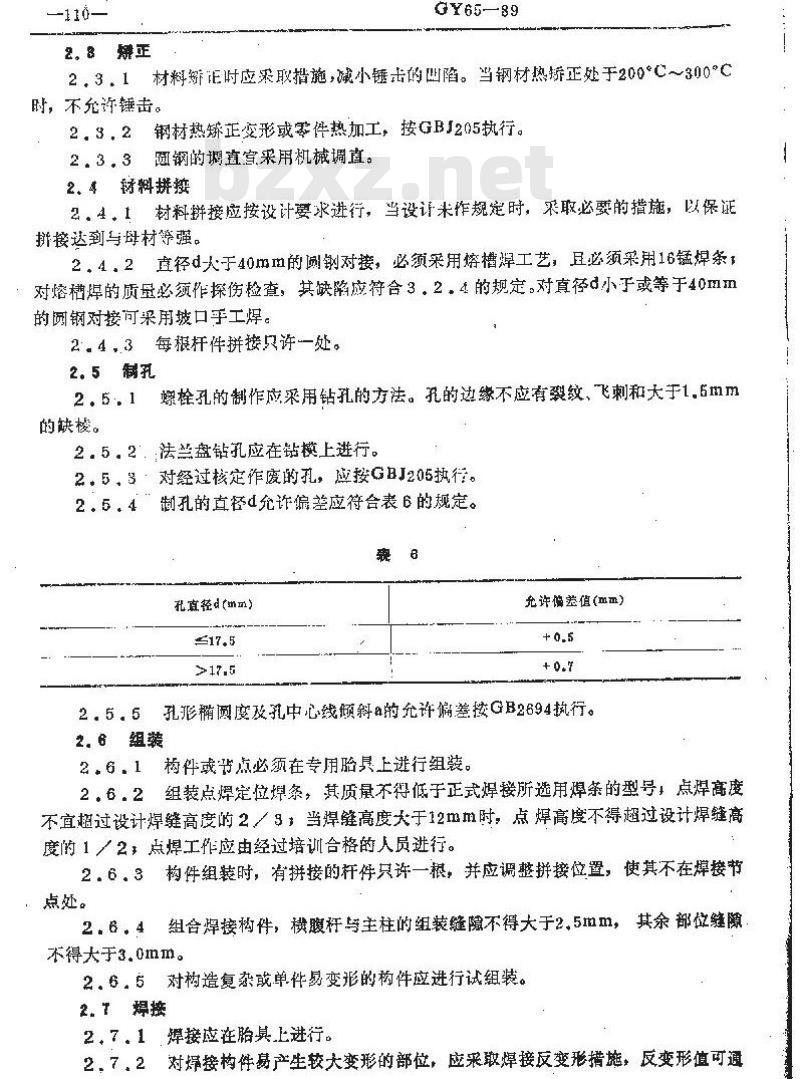

2.8矫正

2,3,1材料矫正时应采取措施,减小锤击的叫陷。当钢材热矫正处于200°C~300°℃时,不充许锤击。

2。3,2钢材热矫正变形或零件热加工,按GBJ205执行。2.3.3随钢的直宣采用机械调直。2.4材料拼接

2。4,1树料群接应按设计要求进行,当设计未作规定时,采取必要的措施,以保证排接达到与母材等强。

2,4,2直径d大于40mm的测钢对接,必须采用熔槽焊工艺,且必须采用16锰焊条对熔槽焊的质量必须作探伤检查,其缺陷应符合3,2,4的规定,对真径d小于或等于40mm的圆钢对接可采用坡口手工焊。2。4-3每报杆件拼接只许处。

2.5制孔

螺栓孔的制作应采用钻孔的方法。孔的边缘不应有裂纹、飞刺和大于1.6mm2.5,11

的缺棱。

2.5.2法盘钻孔应在钻模上进行。2。5、3对经过核定作废的孔,应按GBJ205执行。2.5.4制孔的直径d允诈偏差应符合表6的规定。6

孔真径d(mm)

充许偏差值(mm)

2.5.6孔形椭圆度及孔中心线倾斜a的允许偏差接GB2694热行。2.6组装

2.6,1构件或节点必须在专用胎具上进行组装。2.6.2组装点焊定位焊条,其质量不得低于正式焊接所选用焊条的型号,点焊高度不宜超过设计焊缝高度的2,9,当焊缝高度大于12m加时,点焊高度不得超过设计焊缝高度的12,点焊工作应由经过培训合格的人员进行。2.6.3构件组装时,有拼按的杆件只许一根,并应调整拼接位置,使其不在焊接节:点处。

组合焊接构件,横腹杆与主柱的组装缝障不得大于25mm,其余部位缝障2.6.4

不得大于3.omm。

2.6,5对构造复杂或单件易变形的构件应进行试组装。2.7焊接

2,7.1焊接应在胎其上进行。

2.7,2对接构件易产生较大变形的部位,应采取焊接反变形措施,反变形值可通GY65-89

过试验确定。

2,7,3焊接工作应在组装检验合格后进行,焊前应清除铁锈、油污、积水、冰雪和脏物等。焊接工作应按焊接工艺进行。焊接完成后应清除残留的焊缝金属和熔渣。对主要烫力部位的焊继应打上施焊者的钢印代号。2,7,4当煤缝高度小丁或等于6mm可采用孕层焊,当焊缝避度天工6mm时必须采用多层焊,从第二层起,焊每层焊缝之前应检查前一层焊缝,不得存在超出允许的缺陷。

所有能围焊的焊缝必须围焊,如果构件为热漫锌涂装,焊缝应符合设汁嬰2.7.5

焊接用焊条应烘干。施焊时环境温度除设计要求外应大于5C。2.7.6

3,检验

3.1几何尺寸捡验

3.1,1单元塔节及单根构件长度L允许偏差:当L不大于5m时,允许偏差士2.0mm,当L大于5m时,允许偏差±3.0mm;相润编号的塔柱间长度允许相对偏差1,0mm。3,1.2单元塔节整体湾典矢商(f)不得大于全长L的1/1000,主柱及横杆后部随不得大于被测长度的1/750;斜腹杆局部弯幽不得大汀被测长度的1/350,有焊接节点的乎台梁,局部弯曲不役大于被测长度的1/500。3。1,9法兰平面偏斜与设计平面正切值不得大于1/边宽。3,1·4用直尺检验法尝盘平面时,法兰盘不平度按以下三种情况检验。a.法兰盘平面由诺干单独法兰盘组成时,在螺栓孔范囤内,缝隙不得超过1,0mm,在法兰溢边缘处,缝不得超过1.2mm。b,法兰盘平面为整块用,在螺栓孔范围内缝顔不得超过1,2Ⅲm,在法兰盘边缘处,缝隙不得超过1·5mm。

c.较复杂钢塔底节与塔靴连接之法兰盘,缝随不得超过2,0m㎡。8.1.5法兰盘乎前和对应的螺栓孔中心距偏差不得超过2.0mm。3,1,6单元塔节以及其他圆钢组合断面的构件,当主柱直径大于或等于40mm时,横,斜腹杆轴绒在新架平面外允许偏差士3.0mm,当主柱直径d小于40mm时,允许偏差+3.0mm,-0.0mm(仰只允许向外偏移),机,斜腹杆轴线在桁架平面内的偏差不得超过6.0mm。

3。1。7节点板夹角及角凝,按样板捡验。3,1,8对新放样的产品应进行试纠装检验。$.2焊缝捡验

炽缝质量检验一-般按GBJ205第3级进行,对重要部位或设计要求的应进行二3.2.1

级检验。

3.2.2埠缝咬边深度不得超过0.5mm,累计总长度不得超过焊继长度的20%。3.2.3对于施焊困难的地方或焊缝高度大于10mm时,焊缝咬边深度不得超过1.0mⅡm,累计总长度不得超过焊缝长度的25%。:-TKAONTKAca

GY65—89

当用超声波或其他仪器检验圜钢熔槽焊对接焊缝时:其单个缺陷不得超划4,0x4,0mm2。综合缺陷不得超过母材断面的1,5%。4.涂装

钢塔和钢杆及其构件的涂装应按照GY64-89执行。4.1

4.2经检验含格后的构性方可进行涂装。4,9混凝土予埋件以及有工地焊缝的构件,在工地焊缝50mm范愿内不爆涂底法学盘接触面以及构性的螺纹部分应涂凡土林油。4. 4

涂装以后必须按照施工图标注构件编号及钢印。5,包装和运输

5,1零,构件包貔,应按协议要求的包装方法和包装限等规定进行。如协议无规定时,可按下列翼求进行包装。

5,1,1对较小零构件应装箱,编号,且每籍应有规格、数量的明细清单。5,1.2对长丽重的构件,按实际情况确定包装方式。6,1,3捆扎包装一般采用铁线进行,捆托点应在构件书点处并保证捆扎弱度。5.2播扎构件允许分层装运,但必须垫乎,垫块应在节点处。5,3对构涂凡士林油的螺纹部分,应用麻布惑基独料捆托保护。对构件凸出部分,在装车、运输和蒙卸时,应将基妥替固定,以免发生变形。5.4

附加说明:

本标准起草单位广播电影电视部设制造厂本标准主要起草人,正可民

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准适用于广播、电视钢塔和钢榄杆及其构件的制造。本标准引用以下标准:

GB1804-79

GB2694--81

GBJ205-—83

GY64--89

1。总则

公差与配合

输电线路铁塔制造技术条件

钢结构工程施工及验收规范

广播电视钢塔榄防腐蚀保护涂装GY65-89

钢塔和钢稳杆的制造必须具有国象工程设计证书的单位所提供的施工图,钢塔和钢檐杆的制造除按施工图的规定外,应遵守本标准的各项规定以及GBJ205和GB2694中有关的规定进行。

制造所使用的材料,应附有质量证瞬书,并特合设计文件的要求。1, 3

2.技术要求

构件或零件放样,必须以轴线为基准。2。1.2样板尺寸允许偏差±0.5mm。2.2下料

22。1剪切下料之零件边缘不得有裂纹及超过1.0mm之缺梭。2.2.2

气割下料边缘斜度允许偏差应符合表1的规定。表1

新板厚度)

1889年8月20日发布

边统解提许们差位P()

1989年3月20日施

GY65-89

2.2,3圆钢用作主要受力零件时,严禁冲前下料。非主婴受力阅钢冲剪下料端面斜度允许偏差应符合表2的规定。

斜度允诈偏落作P(mm)

钢管下料端面斜度允许差应符合表3的规定。表8

烟督外径d(mm)

102~168

180~377免费标准bzxz.net

斜度充许偏差值P(mm)

示斑图

注:各类型钢下料斜度允许偏差可按照其断面长边与钢管外径参照装3执行。板料下料长度或宽度L允许偏差应衍合表4的规定。2.2.5

下料长理骏宽键工(益m)

600~1500

允诈倒差值(四m)

± 4,a

圆钢,钢管及各类型钢,下料长度L允许偏差应符合表6的规定。裘5

下料长度L(mm)

1000~5000

允许信差值(m)

未注明公差要求的机加工零件下料充许偏差按GB1804-IT14执行。YTKANiTKAa

GY65-89

2.8矫正

2,3,1材料矫正时应采取措施,减小锤击的叫陷。当钢材热矫正处于200°C~300°℃时,不充许锤击。

2。3,2钢材热矫正变形或零件热加工,按GBJ205执行。2.3.3随钢的直宣采用机械调直。2.4材料拼接

2。4,1树料群接应按设计要求进行,当设计未作规定时,采取必要的措施,以保证排接达到与母材等强。

2,4,2直径d大于40mm的测钢对接,必须采用熔槽焊工艺,且必须采用16锰焊条对熔槽焊的质量必须作探伤检查,其缺陷应符合3,2,4的规定,对真径d小于或等于40mm的圆钢对接可采用坡口手工焊。2。4-3每报杆件拼接只许处。

2.5制孔

螺栓孔的制作应采用钻孔的方法。孔的边缘不应有裂纹、飞刺和大于1.6mm2.5,11

的缺棱。

2.5.2法盘钻孔应在钻模上进行。2。5、3对经过核定作废的孔,应按GBJ205执行。2.5.4制孔的直径d允诈偏差应符合表6的规定。6

孔真径d(mm)

充许偏差值(mm)

2.5.6孔形椭圆度及孔中心线倾斜a的允许偏差接GB2694热行。2.6组装

2.6,1构件或节点必须在专用胎具上进行组装。2.6.2组装点焊定位焊条,其质量不得低于正式焊接所选用焊条的型号,点焊高度不宜超过设计焊缝高度的2,9,当焊缝高度大于12m加时,点焊高度不得超过设计焊缝高度的12,点焊工作应由经过培训合格的人员进行。2.6.3构件组装时,有拼按的杆件只许一根,并应调整拼接位置,使其不在焊接节:点处。

组合焊接构件,横腹杆与主柱的组装缝障不得大于25mm,其余部位缝障2.6.4

不得大于3.omm。

2.6,5对构造复杂或单件易变形的构件应进行试组装。2.7焊接

2,7.1焊接应在胎其上进行。

2.7,2对接构件易产生较大变形的部位,应采取焊接反变形措施,反变形值可通GY65-89

过试验确定。

2,7,3焊接工作应在组装检验合格后进行,焊前应清除铁锈、油污、积水、冰雪和脏物等。焊接工作应按焊接工艺进行。焊接完成后应清除残留的焊缝金属和熔渣。对主要烫力部位的焊继应打上施焊者的钢印代号。2,7,4当煤缝高度小丁或等于6mm可采用孕层焊,当焊缝避度天工6mm时必须采用多层焊,从第二层起,焊每层焊缝之前应检查前一层焊缝,不得存在超出允许的缺陷。

所有能围焊的焊缝必须围焊,如果构件为热漫锌涂装,焊缝应符合设汁嬰2.7.5

焊接用焊条应烘干。施焊时环境温度除设计要求外应大于5C。2.7.6

3,检验

3.1几何尺寸捡验

3.1,1单元塔节及单根构件长度L允许偏差:当L不大于5m时,允许偏差士2.0mm,当L大于5m时,允许偏差±3.0mm;相润编号的塔柱间长度允许相对偏差1,0mm。3,1.2单元塔节整体湾典矢商(f)不得大于全长L的1/1000,主柱及横杆后部随不得大于被测长度的1/750;斜腹杆局部弯幽不得大汀被测长度的1/350,有焊接节点的乎台梁,局部弯曲不役大于被测长度的1/500。3。1,9法兰平面偏斜与设计平面正切值不得大于1/边宽。3,1·4用直尺检验法尝盘平面时,法兰盘不平度按以下三种情况检验。a.法兰盘平面由诺干单独法兰盘组成时,在螺栓孔范囤内,缝隙不得超过1,0mm,在法兰溢边缘处,缝不得超过1.2mm。b,法兰盘平面为整块用,在螺栓孔范围内缝顔不得超过1,2Ⅲm,在法兰盘边缘处,缝隙不得超过1·5mm。

c.较复杂钢塔底节与塔靴连接之法兰盘,缝随不得超过2,0m㎡。8.1.5法兰盘乎前和对应的螺栓孔中心距偏差不得超过2.0mm。3,1,6单元塔节以及其他圆钢组合断面的构件,当主柱直径大于或等于40mm时,横,斜腹杆轴绒在新架平面外允许偏差士3.0mm,当主柱直径d小于40mm时,允许偏差+3.0mm,-0.0mm(仰只允许向外偏移),机,斜腹杆轴线在桁架平面内的偏差不得超过6.0mm。

3。1。7节点板夹角及角凝,按样板捡验。3,1,8对新放样的产品应进行试纠装检验。$.2焊缝捡验

炽缝质量检验一-般按GBJ205第3级进行,对重要部位或设计要求的应进行二3.2.1

级检验。

3.2.2埠缝咬边深度不得超过0.5mm,累计总长度不得超过焊继长度的20%。3.2.3对于施焊困难的地方或焊缝高度大于10mm时,焊缝咬边深度不得超过1.0mⅡm,累计总长度不得超过焊缝长度的25%。:-TKAONTKAca

GY65—89

当用超声波或其他仪器检验圜钢熔槽焊对接焊缝时:其单个缺陷不得超划4,0x4,0mm2。综合缺陷不得超过母材断面的1,5%。4.涂装

钢塔和钢杆及其构件的涂装应按照GY64-89执行。4.1

4.2经检验含格后的构性方可进行涂装。4,9混凝土予埋件以及有工地焊缝的构件,在工地焊缝50mm范愿内不爆涂底法学盘接触面以及构性的螺纹部分应涂凡土林油。4. 4

涂装以后必须按照施工图标注构件编号及钢印。5,包装和运输

5,1零,构件包貔,应按协议要求的包装方法和包装限等规定进行。如协议无规定时,可按下列翼求进行包装。

5,1,1对较小零构件应装箱,编号,且每籍应有规格、数量的明细清单。5,1.2对长丽重的构件,按实际情况确定包装方式。6,1,3捆扎包装一般采用铁线进行,捆托点应在构件书点处并保证捆扎弱度。5.2播扎构件允许分层装运,但必须垫乎,垫块应在节点处。5,3对构涂凡士林油的螺纹部分,应用麻布惑基独料捆托保护。对构件凸出部分,在装车、运输和蒙卸时,应将基妥替固定,以免发生变形。5.4

附加说明:

本标准起草单位广播电影电视部设制造厂本标准主要起草人,正可民

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。