GB/T 11813-1996

基本信息

标准号: GB/T 11813-1996

中文名称:压水堆燃料棒氦质谱检漏

标准类别:国家标准(GB)

英文名称: Helium mass spectrometry leak detection for pressurized water reactor fuel rods

标准状态:已作废

发布日期:1996-01-02

实施日期:1997-01-02

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:153842

标准分类号

标准ICS号:能源和热传导工程>>核能工程>>27.120.30裂变物质

中标分类号:能源、核技术>>核材料、核燃料>>F46核材料、核燃料及其分析试验方法

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:8, 字数:8千字

标准价格:10.0 元

出版日期:1997-01-02

相关单位信息

首发日期:1989-11-21

复审日期:2004-10-14

起草人:朱国胜

起草单位:国营八一二厂

提出单位:中国核总公司

发布部门:国家技术监督局

主管部门:中国核工业集团公司

标准简介

本标准规定了使用氦质谱检漏技术对压水堆燃料棒密封性能进行无损检测的方法、步骤和检测结果的计算与判定。本标准适用于压水堆燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m3/s~1×10-7Pa·m3/s。本标准也适用于压水堆控制棒、可燃毒物棒、中子源棒等的密封性能检漏。 GB/T 11813-1996 压水堆燃料棒氦质谱检漏 GB/T11813-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 11813—1996

燃料棒密封性能氮质谱检漏技术是燃料棒制造过程中的重要检验项目之一。1989年12月发布的GB11813—89是在制造300MW燃料棒中使用的氮质谱检漏技术基础上编写的,在秦山300MW首炉和第一次换料组件生产中实施了这项标准,它对保证燃料元件密封性能具有重要意义。90年代初,我国开始制造大型核电站燃料组件,对燃料棒检漏技术提出了更高的要求,需要对检漏方法、设备、标准漏孔及数据处理方法进行改进。在为大亚湾核电站900MW反应堆的首炉换料和秦山核电站300MW反应堆的第二次换料组件生产中已按改进后的检漏方法实施,结果表明,新的方法具有更大的优越性和可靠性,因而,有必要对原GB11813一89进行修订,使我国的核燃料元件检漏技术更加完善。本标准从实施之日起,同时代替GB11813—89。本标准的附录A,附录B都是标准的附录。本标准由中国核工业总公司提出。本标准由核工业标准化研究所归口。本标准起草单位:国营八一二厂。本标准主要起草人:朱国胜。

1范围

中华人民共和国国家标准

压水堆燃料棒氢质谱检漏

Helium leak testing of nuclear fuel rod for PWRGB/T11813—1996

代替GB11813-89

本标准规定了使用氨质谱检漏技术对压水堆燃料棒(以下简称“燃料棒”)密封性能进行无损检测的方法、步骤和检测结果的计算与判定。本标准适用于压水堆燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m/s~~1×10-7Pa·m'/s。

本标准也适用于压水堆控制棒、可燃毒物棒、中子源棒等的密封性能检漏。2定义

本标准采用下列定义。

2.1直接检漏法directheliumleaktesting利用燃料棒制造时所充氮气作为示漏气体进行密封性能检测的方法。2.2背压检漏法immersed helium leak testing燃料棒置于真空容器内,充入一定压力的氮气,使氨气从燃料棒漏孔或缝隙处进入内部后,再进行氮质谱检漏的方法。

2.3最长泄漏时间themaximum timeof leaking当燃料棒漏焊或包壳管和端塞存在穿透性缺陷时,自充氮密封焊接起到氨质谱检漏仪能探测到的泄漏率判废限止所经历的时间。最长泄漏时间按附录B(标准的附录)确定。3方法提要

本标准依据质谱分析技术原理,采用氨质谱检漏仪、检测装置及真空系统、标准漏孔等,对燃料棒的密封性能进行检漏,根据燃料棒设计技术条件对密封性能规定的允许漏率和检漏系统的测量偏差,按附录A(标准的附录)来确定燃料棒泄漏率判废限,当泄漏率小于判废限时燃料棒密封性能为合格;否则为不合格。此内容来自标准下载网

4材料与设备

4.1示漏气体氮气。

4.2 液氮工业液氮。

4.3氟气工业氮气。

4.4氮质谱检漏仪灵敏度优于1×10-11Pa*m2/s,量程为1×10-11~1×10-7Pa·m/s。4.5标准漏孔采用带氨室的石英薄膜渗氨型系列标准漏孔,漏率范围在燃料棒技术条件允许的漏率数量级范围内。

4.6复合式真空计

最大量程1×10-5Pa。

国家技术监督局1996-12-19批准1997-12-01实施

GB/T 11813-1996

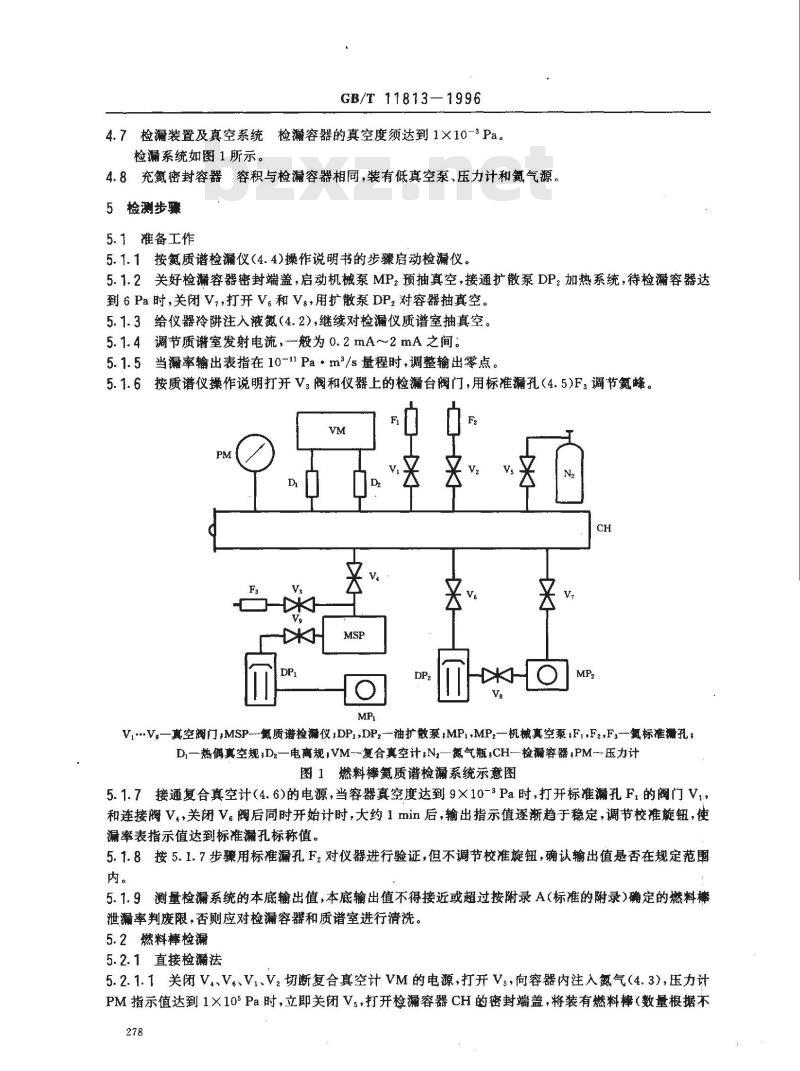

4.7检漏装置及真空系统检漏容器的真空度须达到1×10-3Pa。检漏系统如图1所示。

4.8充氮密封容器容积与检漏容器相同,装有低真空泵、压力计和氮气源。5检测步骤

5.1准备工作

5.1.1按氮质谱检漏仪(4.4)操作说明书的步骤启动检漏仪。5.1.2关好检容器密封端盖,启动机械泵MP?预抽真空,接通扩散泵DP2加热系统,待检漏容器达到6Pa时,关闭V,,打开V。和V:,用扩散泵DP2对容器抽真空。5.1.3给仪器冷阱注入液(4.2),继续对检漏仪质谱室抽真空。5.1.4调节质谱室发射电流,一般为0.2mA~2mA之间:5.1.5当漏率输出表指在10-11Pa·m\/s量程时,调整输出零点。5.1.6按质谱仪操作说明打开V:阀和仪器上的检漏台阀门,用标准孔(4.5)F,调节氮峰。VM

Vi.V。—真空阀门,MSP-氨质谱检漏仪;DP,,DPz-油扩散泵;MP1,MP2—机械真空泵;Fi,F2,F--氨标准孔D,一热偶真空规;Dz一电离规,VM复合真空计;Na—氮气瓶;CH—检容器;PM一压力计图1燃料棒氮质谱检漏系统示意图5.1.7接通复合真空计(4.6)的电源,当容器真空度达到9X10-3Pa时,打开标准漏孔F,的阀门V和连接阀Va,关闭V。阀后同时开始计时,大约1min后,输出指示值逐渐趋于稳定,调节校准旋钮,使漏率表指示值达到标准漏孔标称值。5.1.8按5.1.7步骤用标准漏孔F2对仪器进行验证,但不调节校准旋钮,确认输出值是否在规定范内。

5.1.9测量检系统的本底输出值,本底输出值不得接近或超过按附录A(标准的附录)确定的燃料泄漏率判废限,否则应对检漏容器和质谱室进行清洗。5.2燃料棒检漏

5.2.1直接检漏法

5.2.1.1关闭V.、V。、Vi.V.切断复合真空计VM的电源,打开Vs,向容器内注入氮气(4.3),压力计PM指示值达到1×105Pa时,立即关闭V:,打开检漏容器CH的密封端盖,将装有燃料棒(数量根据不278

GB/T 11813--1996

锈钢槽容积决定)的不锈钢槽推入容器,关紧密封端盖。5.2.1.2按照5.1.2,对容器抽真空。5.2.1.3接通复合真空计(4.6)的电源,当容器真空度达9×10-3Pa时,打开V,关闭V。,开始计时,大约1min,输出值达到稳定后,作好记录,输出指示值小于判废限时,该批燃料棒密封性能为合格,否则应采用对半平分法,再次按5.2.1步骤,直至找出有泄漏的燃料棒。5.2.2背压检漏法

5.2.2.1对超过最长泄漏时间的燃料棒使用背压检漏法。燃料棒最长泄漏时间按附录B(标准的附录)确定。

5.2.2.2将燃料棒放入个专用的密封容器(4.8)内,抽真空至10-2MPa后,向容器内充入不低于0.2MPa氮气(4.1),保持时间约30min。5.2.2.3从容器中取出燃料棒进行表面除氮净化处理,可用电风扇、清洁的压缩空气或氮气吹拂燃料棒表面约10min。

5.2.2.4再按5.2.1.1~~5.2.1.3步骤对燃料棒进行检漏。6检测结果记录与报告

检测记录包括如下内容:

a)质谱仪型号;

b)标准漏孔编号和漏率;

c)燃料棒型号、批号、棒号和数量:d)燃料棒泄漏输出信号判废限值;e)标准漏孔的输出信号值;

f)检漏系统的本底信号输出值;g)燃料棒检漏输出值;

h)燃料棒是否合格:

i)检漏仪校验输出值;

j)操作者签名、检测日期。

GB/T 11813—1996

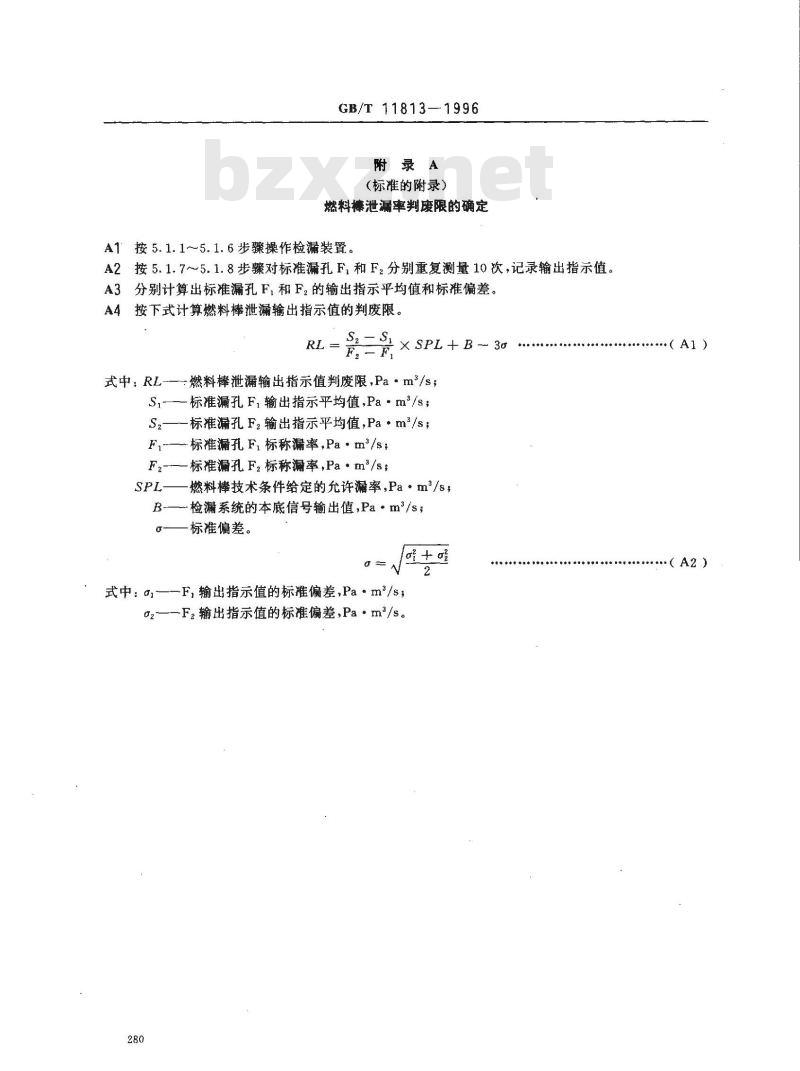

附录A

(标准的附录)

燃料棒泄漏率判废限的确定

A1按5.1.1~5.1.6步骤操作检漏装置。A2

按5.1.7~~5.1.8步骤对标准漏孔F,和F.分别重复测量10次,记录输出指示值。分别计算出标准漏孔F,和F,的输出指示平均值和标准偏差。A3

A4按下式计算燃料棒泄漏输出指示值的判废限。RL

S2- S,

× SPL+ B- 3a

式中:RL-—燃料棒泄漏输出指示值判废限,Pa·m\/s;S,—标准漏孔 F,输出指示平均值,Pa·m\/s;—一标准漏孔F。输出指示平均值,Pa·m\/s;S.

F,标准漏孔F,标称漏率,Pa·m/s;F2-——标准漏孔 F2标称漏率,Pa·m\/s;SPL一一燃料棒技术条件给定的允许漏率,Pa·m\/s,B-—检漏系统的本底信号输出值,Pa·m\/s;-标准偏差。

式中:a——F,输出指示值的标准偏差,Pa·m\/s;02——F,输出指示值的标准偏差,Pa·m\/s。280

(A1)

(A2)

B1试样制备

GB/T11813—1996

附录B

(标准的附录)

燃料棒最长泄漏时间的确定

取正常工艺生产的燃料棒若于(建议3根~4根),在同一时间内切除端部的密封焊点,使棒内氮气自然释放,或者对燃料棒不作上端塞环缝焊接,直接进行充氮。B2试样测定

B2.1材料与设备符合4.1~4.7要求。B2.2按5.1~5.2步骤对其中-根试样棒测定,如输出值大于A4规定的判废限RL值,隔一段时间后再按上述步骤进行复测。如果已接近RL值,应更换另一根试样棒测试,直至其中一根棒初次测试结果接近判废限RL值为止,由试样棒制备到此时所经历的时间,为燃料棒最长泄漏时间。小于最长泄漏时间的燃料棒均可按直接检漏法进行检漏,否则按背压检漏法进行检漏。281

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

燃料棒密封性能氮质谱检漏技术是燃料棒制造过程中的重要检验项目之一。1989年12月发布的GB11813—89是在制造300MW燃料棒中使用的氮质谱检漏技术基础上编写的,在秦山300MW首炉和第一次换料组件生产中实施了这项标准,它对保证燃料元件密封性能具有重要意义。90年代初,我国开始制造大型核电站燃料组件,对燃料棒检漏技术提出了更高的要求,需要对检漏方法、设备、标准漏孔及数据处理方法进行改进。在为大亚湾核电站900MW反应堆的首炉换料和秦山核电站300MW反应堆的第二次换料组件生产中已按改进后的检漏方法实施,结果表明,新的方法具有更大的优越性和可靠性,因而,有必要对原GB11813一89进行修订,使我国的核燃料元件检漏技术更加完善。本标准从实施之日起,同时代替GB11813—89。本标准的附录A,附录B都是标准的附录。本标准由中国核工业总公司提出。本标准由核工业标准化研究所归口。本标准起草单位:国营八一二厂。本标准主要起草人:朱国胜。

1范围

中华人民共和国国家标准

压水堆燃料棒氢质谱检漏

Helium leak testing of nuclear fuel rod for PWRGB/T11813—1996

代替GB11813-89

本标准规定了使用氨质谱检漏技术对压水堆燃料棒(以下简称“燃料棒”)密封性能进行无损检测的方法、步骤和检测结果的计算与判定。本标准适用于压水堆燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m/s~~1×10-7Pa·m'/s。

本标准也适用于压水堆控制棒、可燃毒物棒、中子源棒等的密封性能检漏。2定义

本标准采用下列定义。

2.1直接检漏法directheliumleaktesting利用燃料棒制造时所充氮气作为示漏气体进行密封性能检测的方法。2.2背压检漏法immersed helium leak testing燃料棒置于真空容器内,充入一定压力的氮气,使氨气从燃料棒漏孔或缝隙处进入内部后,再进行氮质谱检漏的方法。

2.3最长泄漏时间themaximum timeof leaking当燃料棒漏焊或包壳管和端塞存在穿透性缺陷时,自充氮密封焊接起到氨质谱检漏仪能探测到的泄漏率判废限止所经历的时间。最长泄漏时间按附录B(标准的附录)确定。3方法提要

本标准依据质谱分析技术原理,采用氨质谱检漏仪、检测装置及真空系统、标准漏孔等,对燃料棒的密封性能进行检漏,根据燃料棒设计技术条件对密封性能规定的允许漏率和检漏系统的测量偏差,按附录A(标准的附录)来确定燃料棒泄漏率判废限,当泄漏率小于判废限时燃料棒密封性能为合格;否则为不合格。此内容来自标准下载网

4材料与设备

4.1示漏气体氮气。

4.2 液氮工业液氮。

4.3氟气工业氮气。

4.4氮质谱检漏仪灵敏度优于1×10-11Pa*m2/s,量程为1×10-11~1×10-7Pa·m/s。4.5标准漏孔采用带氨室的石英薄膜渗氨型系列标准漏孔,漏率范围在燃料棒技术条件允许的漏率数量级范围内。

4.6复合式真空计

最大量程1×10-5Pa。

国家技术监督局1996-12-19批准1997-12-01实施

GB/T 11813-1996

4.7检漏装置及真空系统检漏容器的真空度须达到1×10-3Pa。检漏系统如图1所示。

4.8充氮密封容器容积与检漏容器相同,装有低真空泵、压力计和氮气源。5检测步骤

5.1准备工作

5.1.1按氮质谱检漏仪(4.4)操作说明书的步骤启动检漏仪。5.1.2关好检容器密封端盖,启动机械泵MP?预抽真空,接通扩散泵DP2加热系统,待检漏容器达到6Pa时,关闭V,,打开V。和V:,用扩散泵DP2对容器抽真空。5.1.3给仪器冷阱注入液(4.2),继续对检漏仪质谱室抽真空。5.1.4调节质谱室发射电流,一般为0.2mA~2mA之间:5.1.5当漏率输出表指在10-11Pa·m\/s量程时,调整输出零点。5.1.6按质谱仪操作说明打开V:阀和仪器上的检漏台阀门,用标准孔(4.5)F,调节氮峰。VM

Vi.V。—真空阀门,MSP-氨质谱检漏仪;DP,,DPz-油扩散泵;MP1,MP2—机械真空泵;Fi,F2,F--氨标准孔D,一热偶真空规;Dz一电离规,VM复合真空计;Na—氮气瓶;CH—检容器;PM一压力计图1燃料棒氮质谱检漏系统示意图5.1.7接通复合真空计(4.6)的电源,当容器真空度达到9X10-3Pa时,打开标准漏孔F,的阀门V和连接阀Va,关闭V。阀后同时开始计时,大约1min后,输出指示值逐渐趋于稳定,调节校准旋钮,使漏率表指示值达到标准漏孔标称值。5.1.8按5.1.7步骤用标准漏孔F2对仪器进行验证,但不调节校准旋钮,确认输出值是否在规定范内。

5.1.9测量检系统的本底输出值,本底输出值不得接近或超过按附录A(标准的附录)确定的燃料泄漏率判废限,否则应对检漏容器和质谱室进行清洗。5.2燃料棒检漏

5.2.1直接检漏法

5.2.1.1关闭V.、V。、Vi.V.切断复合真空计VM的电源,打开Vs,向容器内注入氮气(4.3),压力计PM指示值达到1×105Pa时,立即关闭V:,打开检漏容器CH的密封端盖,将装有燃料棒(数量根据不278

GB/T 11813--1996

锈钢槽容积决定)的不锈钢槽推入容器,关紧密封端盖。5.2.1.2按照5.1.2,对容器抽真空。5.2.1.3接通复合真空计(4.6)的电源,当容器真空度达9×10-3Pa时,打开V,关闭V。,开始计时,大约1min,输出值达到稳定后,作好记录,输出指示值小于判废限时,该批燃料棒密封性能为合格,否则应采用对半平分法,再次按5.2.1步骤,直至找出有泄漏的燃料棒。5.2.2背压检漏法

5.2.2.1对超过最长泄漏时间的燃料棒使用背压检漏法。燃料棒最长泄漏时间按附录B(标准的附录)确定。

5.2.2.2将燃料棒放入个专用的密封容器(4.8)内,抽真空至10-2MPa后,向容器内充入不低于0.2MPa氮气(4.1),保持时间约30min。5.2.2.3从容器中取出燃料棒进行表面除氮净化处理,可用电风扇、清洁的压缩空气或氮气吹拂燃料棒表面约10min。

5.2.2.4再按5.2.1.1~~5.2.1.3步骤对燃料棒进行检漏。6检测结果记录与报告

检测记录包括如下内容:

a)质谱仪型号;

b)标准漏孔编号和漏率;

c)燃料棒型号、批号、棒号和数量:d)燃料棒泄漏输出信号判废限值;e)标准漏孔的输出信号值;

f)检漏系统的本底信号输出值;g)燃料棒检漏输出值;

h)燃料棒是否合格:

i)检漏仪校验输出值;

j)操作者签名、检测日期。

GB/T 11813—1996

附录A

(标准的附录)

燃料棒泄漏率判废限的确定

A1按5.1.1~5.1.6步骤操作检漏装置。A2

按5.1.7~~5.1.8步骤对标准漏孔F,和F.分别重复测量10次,记录输出指示值。分别计算出标准漏孔F,和F,的输出指示平均值和标准偏差。A3

A4按下式计算燃料棒泄漏输出指示值的判废限。RL

S2- S,

× SPL+ B- 3a

式中:RL-—燃料棒泄漏输出指示值判废限,Pa·m\/s;S,—标准漏孔 F,输出指示平均值,Pa·m\/s;—一标准漏孔F。输出指示平均值,Pa·m\/s;S.

F,标准漏孔F,标称漏率,Pa·m/s;F2-——标准漏孔 F2标称漏率,Pa·m\/s;SPL一一燃料棒技术条件给定的允许漏率,Pa·m\/s,B-—检漏系统的本底信号输出值,Pa·m\/s;-标准偏差。

式中:a——F,输出指示值的标准偏差,Pa·m\/s;02——F,输出指示值的标准偏差,Pa·m\/s。280

(A1)

(A2)

B1试样制备

GB/T11813—1996

附录B

(标准的附录)

燃料棒最长泄漏时间的确定

取正常工艺生产的燃料棒若于(建议3根~4根),在同一时间内切除端部的密封焊点,使棒内氮气自然释放,或者对燃料棒不作上端塞环缝焊接,直接进行充氮。B2试样测定

B2.1材料与设备符合4.1~4.7要求。B2.2按5.1~5.2步骤对其中-根试样棒测定,如输出值大于A4规定的判废限RL值,隔一段时间后再按上述步骤进行复测。如果已接近RL值,应更换另一根试样棒测试,直至其中一根棒初次测试结果接近判废限RL值为止,由试样棒制备到此时所经历的时间,为燃料棒最长泄漏时间。小于最长泄漏时间的燃料棒均可按直接检漏法进行检漏,否则按背压检漏法进行检漏。281

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。