GB 10476-1989

基本信息

标准号: GB 10476-1989

中文名称:尿素高压冷凝器 技术条件

标准类别:国家标准(GB)

英文名称: Technical conditions for urea high-pressure condenser

标准状态:已作废

发布日期:1989-02-21

实施日期:1989-10-01

作废日期:2004-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:366397

标准分类号

标准ICS号:化工技术>>化工设备>>71.120.30热交换器

中标分类号:化工>>化工机械与设备>>G93化工设备

出版信息

页数:12页

标准价格:10.0 元

相关单位信息

复审日期:2004-10-14

起草单位:全州重型机器厂

发布部门:化学工业部

标准简介

本标准规定了尿素装置中尿素高压冷凝器的技术要求和检验规则。本标准适用于壳程设计压力不大于1.26MPa、管程设计压力不大于16.17MPa、设计温度不高于200℃的超低碳奥氏体不锈钢衬里结构的尿素高压冷凝器。 GB 10476-1989 尿素高压冷凝器 技术条件 GB10476-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

尿素高压冷凝器技术条件

Specifications for urea high pressure condenser1主题内容和适用范围

本标准规定了尿素装置中尿素高压冷凝器的技术要求和检验规则。UDC 661.717.5

.048.2

GB 10476--89

本标准适用于壳程设计压力不大于1.26MPa、管程设计压力不大于16.17MPa、设计温度不高于200℃的超低碳奥氏体不锈钢衬里结构的尿素高压冷凝器(以下简称冷凝器)。引用标准

GB2270不锈钢无缝管

GB3323钢熔化焊对接接头射线照相和质量分级GB3985

石棉橡胶板

JB 755

JB1127

JB1147

JB 1151

JB 1152

JB2536

钢制焊接压力容器技术条件

压力容器锻件技术条件

钢制焊接球形储罐技术条件

钢制列管式换热器技术条件

高压无缝钢管超声波探伤

钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输的规定JB3963

压力容器锻件超声波探伤

JB3965

钢制压力容器磁粉探伤

ZB G 93001

ZB G 93002

ZB G 93003

ZB G 93004

ZB G 93007

超低碳奥氏体不锈钢晶间腐蚀倾向试样的制取尿素高压设备制造检验方法

尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试验尿素高压设备制造检验方法超低碳奥氏体不锈钢的选择性腐蚀检查和金相检查尿素高压设备制造检验方法自动堆焊层超声波检验尿素高压设备耐腐蚀不锈钢管子一管板的焊接工艺评定和焊工技能评定ZB G 93008

尿素高压设备堆焊工艺评定和焊工技能评定ZBG 93009尿素高压设备衬里板及内件的焊接工艺评定和焊工技能评定3技术要求

3.1基本要求

冷凝器的设计、制造和验收除应符合本标准外,还应符合JB741、JB1147和图样的要求。3.2材料

受压元件材料和与腐蚀介质接触的材料应符合有关的国标,部标及图样规定,且必须具有质量合格证明书。

3.2.1碳钢

3.2.1.1锻件或板材厚度大于50mm,应进行超声波探伤检查。钢板应符合JB1150中Ⅱ级要求,锻件应符合JB755和图样要求。

中华人民共和国化学工业部1989-02-21批准858

1989-10-01实施

GB 10476—89

3.2.1.2厚度大于50mm、抗拉强度大于等于490MPa的碳钢钢板、锻件,其中元素含量限制:C<0.24%, B = 0 V<0.10%.

3.2.1.3对高压部位所有碳钢板应为细晶粒钢,晶粒度等级应不小于6级,且应保证设计温度下的屈服强度。

3.2.1.4焊接的碳钢材料(包括焊缝和热影响区)常温下抗拉强度不得大于720MPa,屈强比不得大于0.8,材料焊接以后任何部位的硬度不得大于HB280。3.2.2超低碳奥氏体不锈钢

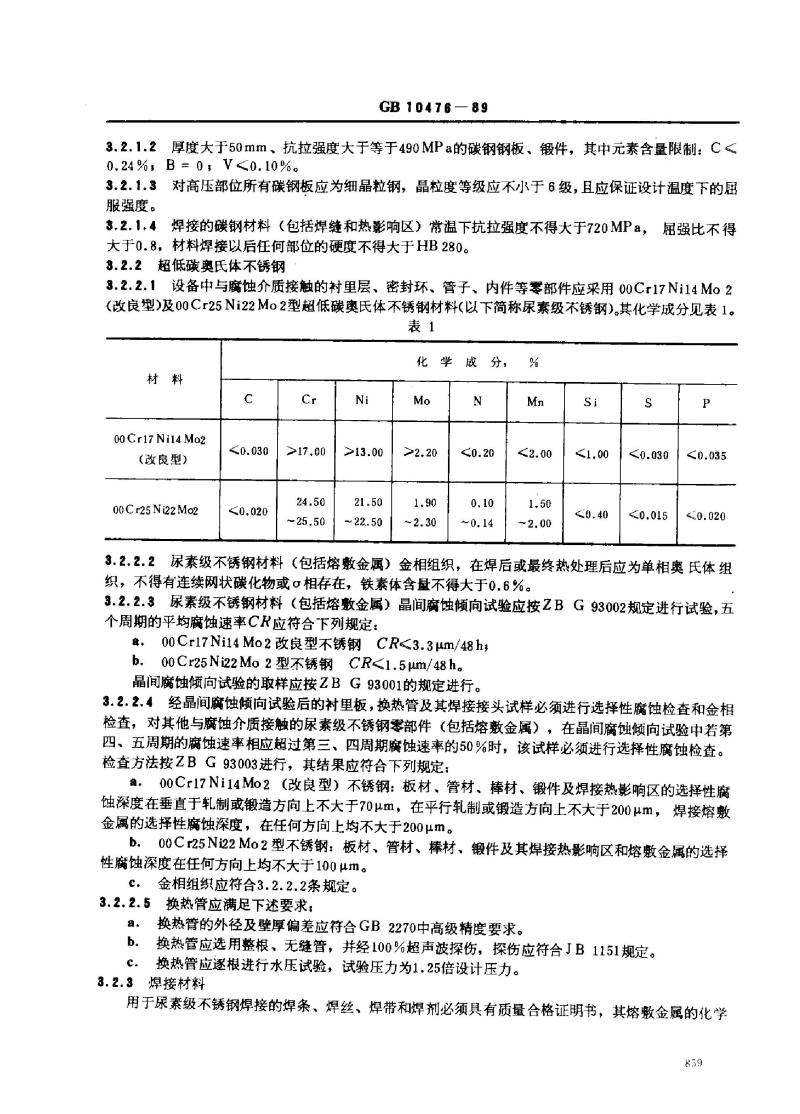

3.2.2.1设备中与腐蚀介质接触的衬里层、密封环、管子、内件等零部件应采用00Cr17Ni14Mo2(改良型)及00Cr25Ni22Mo2型超低碳奥氏体不锈钢材料(以下简称尿素级不锈钢)。其化学成分见表1。表1

00Cr17Ni14Mo2

(改良型)

00Cr25Ni22Mo2

化学成分,

3.2.2.2尿素级不锈钢材料(包括熔敷金属)金相组织,在焊后或最终热处理后应为单相奥氏体组织,不得有连续网状碳化物或α相存在,铁素体含量不得大于0.6%。3.2.2.3尿素级不锈钢材料(包括熔金属)晶间腐蚀倾向试验应按ZBG93002规定进行试验,五个周期的平均腐蚀速率CR应符合下列规定:00Cr17Ni14Mo2改良型不锈钢CR<3.3μm/48h##

b.00Cr25N22Mo 2型不锈钢 CR<1.5μm/48 h。晶间魔蚀倾向试验的取样应按ZBG93001的规定进行。3.2.2.4经晶间腐蚀倾向试验后的衬里板,换热管及其焊接接头试样必须进行选择性腐蚀检查和金相检查,对其他与腐蚀介质接触的尿素级不锈钢零部件(包括熔敷金属),在晶间腐蚀倾向试验中若第四、五周期的腐蚀速率相应超过第三、四周期腐蚀速率的50%时,该试样必须进行选择性腐蚀检查。检查方法按ZBG93003进行,其结果应符合下列规定:00Cr17Ni14Mo2(改良型)不锈钢:板材、管材、棒材、锻件及焊接热影响区的选择性腐a.

蚀深度在垂直于轧制或锻造方向上不大于70μm,在平行轧制或锻造方向上不大于200μm,焊接熔敷金属的选择性腐蚀深度,在任何方向上均不大于200μm。b.00Cr25N22Mo2型不锈钢:板材、管材、棒材、锻件及其焊接热影响区和熔敷金属的选择性腐蚀深度在任何方向上均不大于100μm。C.金相组织应符合3.2.2.2条规定。3.2.2.5换热管应满足下述要求:a.换热管的外径及壁厚偏差应符合GB2270中高级精度要求。b.换热管应选用整根、无缝管,并经100%超声波探伤,探伤应符合JB1151规定。c.换热管应逐根进行水压试验,试验压力为1.25倍设计压力。3.2.3焊接材料

用于尿素级不锈钢焊接的焊条、焊丝、焊带和焊剂必须具有质量合格证明书,其熔敷金属的化学859

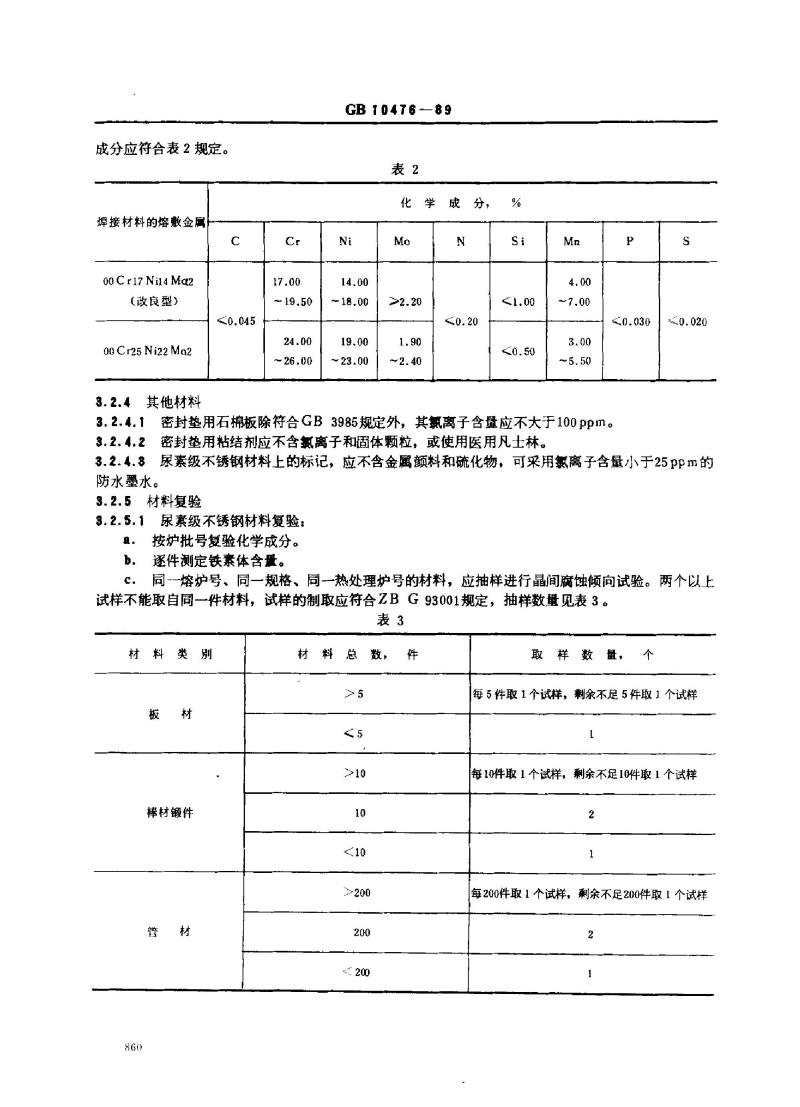

成分应符合表2规定。

焊接材料的熔敷金属

00 C r17 Ni14 Mα2

(改良型)

00 Cr25 Ni22 Ma2

3.2.4其他材料

~ 26.00

GB10476-89

密封垫用石棉板除符合GB3985规定外,其氮离子含量应不大于100Ppm。3.2.4.1

3.2.4.2密封垫用粘结剂应不含氯离子和固体颗粒,或使用医用凡士林。S

尿素级不锈钢材料上的标记,应不含金属颜料和硫化物,可采用氯离子含量小于25pPm的3.2.4.8

防水墨水。

3.2.5材料复验

3.2.5.1尿素级不锈钢材料复验:按炉批号复验化学成分。

b.逐件测定铁素体含量。

同一熔炉号、同一规格、同一热处理炉号的材料,应抽样进行晶间腐蚀倾向试验。两个以上c.

试样不能取自同一件材料,试样的制取应符合ZBG93001规定,抽样数量见表3。表3

材料类别

棒材锻件

材料总数,

取样数,

每5件取1个试样,剩余不足5件取1个试样每10件取1个试样,剩余不足10件取1个试样1

每200件取1个试样,剩余不足200件取1个试样2

GB 10476--89

d.按3.2.2.4条规定进行选择性腐蚀检查及金相检查。逐张(根)检查衬里板和管材的尺寸及表面质量。e.

对高压接管和换热管应逐根进行超声波探伤(当换热管有钢厂探伤合格证时可抽检10%),探f.

伤标准应符合JB1151规定。

3.2.5.2尿素级不锈钢焊接材料,应按炉批号复验其熔敷金属的化学成分、铁素体含量、晶间腐蚀倾向试验,选择性腐蚀及金相组织。3.3冷热加工成形

3.3.1一般规定

3.3.1.1不锈钢件焊接坡口应采用机械加工,若采用等离子切割时应将过热区清除干净,坡口表面打磨光滑,对尿素级不锈钢件焊缝坡口还应进行铁素体测定和液体渗透检查。3.3.1.2高压部位的碳钢受压元件焊接坡口加工后应进行渗透检验。3.3.1.3用于打磨不锈钢表面的砂轮片为纯氧化物材料或橡胶、尼龙掺合氧化铝。打磨过碳钢的砂轮片不得用于打磨不锈钢。

3.3.1.4应加强对不锈钢件在制造和转运过程中的保护,防止磕碰划伤,如有影响耐腐蚀性能的缺陷时必须修磨,修磨部位应圆滑过渡,修磨深度不得超过规定厚度的负偏差。3.3.1.5打磨不锈钢表面不允许出现回火颜色,直接与腐蚀介质接触的材料表面,经打磨后还须进行抛光处理。

3.3.2封头

3.3.2.1分瓣封头应用弦长不小于2m的样板,检查分瓣封头的瓣片曲率,任何部位的间隙应不大于2.5mm。

3.3.2.2整体冲压封头拼板对接焊缝的错边量应不大于2mm,分瓣封头对接焊缝对口错边量应不大于板厚的10%且不大于3mm,当分瓣封头板厚超过80mm时,焊缝对口错边量不大于5mm。3.3.2.3分瓣封头,瓣片对接焊缝形成的棱角应符合JB1127第5.3条规定。3.3.2.4封头在衬里或堆焊前,内表面应经机加工或打磨光滑,不允许有影响衬里或堆焊质量的缺陷存在。其局部凹凸量应符合以下规定:a.采用衬里结构时应不大于1.5mm。b.采用堆焊结构时应不大于 2 mm。3.3.2.5封头最大内径与最小内径差不得大于公称内径的0.5%且不大于6mm。3.3.3管板

3.3.3.1管板堆焊耐蚀层后,平面度公差不大于4mm。3.3.3.2管板的管孔坡口应彻底清除毛刺,并用5倍放大镜逐孔检查,可疑处应按JB741附录六采用水洗型渗透剂检查。

3.3.3.3管板的管孔与管板的端面垂直度公差不得大于0.5/1000,管口端面应在同一平面上。3.3.4换热管与管板连接

3.3.4.1换热管的管端及管板必须清理干净,不得有金属屑、油污、锈蚀等影响焊接质量的缺陷。3.3.4.2换热管与管板连接只采用焊接,不允许胀接,可在下管板端进行定位焊。3.3.4.3换热管与管板的焊接推荐采用手工钨极氩弧焊焊两遍,每遍都填丝,而且每遍焊接时管内都应有氩气保护。

3.3.5换热管与管板连接的操作和检验程序3.3.5.1焊接上管板的第一层焊缝(对应端为自由端),3.3.5.2

焊接下管板的第一层焊缝,

用压缩空气进行致密性试验,

焊接上下管板的第二层焊缝;

焊缝的目测检查,渗透检验,铁素体测量,3.3.5.52

3.3.5.6用氨气进行致密性试验

3.3.5.7壳程水压试验;

焊缝渗透检验。

3.3.6筒节、衬里

GB 10476-89

3.3.6.1低压筒体内径上偏差4mm,下偏差为03.3.6.2衬里筒节直线度公差不得大于1/1000且不大于1mm3.3.6.3衬里纵焊缝对口错边量不大于1mm,纵焊缝处形成的棱角不大于1mm。3.3.7组装

3.3.7.1衬里所有对接焊缝经检查合格,衬里内外表面经彻底清洗后才能装人碳钢部件内。3.3.7.2管箱筒体衬里的最大间隙不得大于1mm,封头衬里的最大间隙不得大于1.5mm,人孔凸缘衬里的最大间隙不得大于0.5mm。3.3.7.3

筒体的直线度公差不得超过筒体长度的0.5/1000且不得大于8mm。3.3.7.4接管开孔应避开筒体的纵环焊缝,开孔边缘与焊缝的距离不应小于板厚的3倍,且不小于100mm。

列管突出上管板的管端应在同一平面上,上端管口齐平,水平偏差±1mm。3.3.7.53

3.4焊接

3.4.1容器施焊必须由考试合格的焊工来承担。焊工必须严格遵守焊接工艺规程。3.4.2尿素级不锈钢焊接工艺评定和焊工考试均应符合ZBG93009、ZBG93008、ZBG93007的规定。

3.4.3所有与介质接触的尿素级不锈钢焊缝都应全焊透(图样有特殊要求除外),层间温度不大于150℃,与介质接触的焊缝表面应最后焊,并尽量保持焊态。3.4.4尿素级不锈钢的手工堆焊不得少于三层(一层过渡层,其余为耐蚀层)。带极堆焊应不少于两层(一层过渡层,其余为耐蚀层)。手工或带极堆焊耐蚀层厚度(从表面最低点量起),衬里部分不得小于3mm,密封面部分经加工后不得小于6mm。3.4.5大面积手工堆焊的焊道应排成条形或同心圆,同一焊层的收弧点分别为一斜线或同一条半径线上,相邻焊道搭接应不小于二分之一焊道宽度。3.4.6带极堆焊的焊道应排列成条形或同心圆,同心圆焊道的首尾搭接点应在同一半径线上。耐蚀层焊道应与过渡层焊道平行,耐蚀层焊道搭接熔合线应与过渡层搭接熔合线错开。3.4.7尿素级不锈钢焊缝(包括堆焊耐蚀层)表面不得有裂纹、气孔、弧坑、夹渣和咬边等缺陷。3.4.8尿素级不锈钢焊缝返修,应由焊接技术人员制定返修方案,只能用机加工或打磨的方法去除缺陷,同一部位的返修次数不超过两次,超过两次的返修须经制造单位技术负责人批准,返修部位、次数和无损探伤结果应记人质量证明书。3.4.9对尿素级不锈钢焊缝,必须做现场施焊记录。施焊后,焊工应及时在焊缝附近规定部位,只能用不溶于水、不含金属颜料、氧化物和硫的防水墨水或尖端半径小于0.15mm的圆头虚硬印作焊工标记,不允许打焊工钢印。

3.5热处理

3.5.1尿素级不锈钢件进行焊后热处理时,任何部位的温度,应符合以下规定:00Cr17Ni14Mo2(改良型)材料不应超过520℃00Cr25Ni22Mo2型材料不应超过570℃。3.5.2尿素级不锈钢零部件不允许进行局部热处理或两次以上的固溶热处理。3.5.3冷成型变形率超过20%或热成型的尿素级不锈钢零部件都应做固溶热处理。注:当成型温度小于510℃时为冷成型,当温度大于510℃时为热成型。热处理的温度应均匀,其温度偏差为±14℃。3.5.4

3.5.5下列的零部件焊缝及堆焊的过渡层需进行消除焊接应力热处理:a。所有堆焊过渡层;

球封头与管箱筒体焊缝,

管箱筒体与管板焊缝;

球封头与人孔凸缘的焊缝:

GB1047689

吊耳、垫板、补强管与球封头、管箱筒体、管板、顶盖的焊缝。e.

3.6试板

3.6.1焊接试板

3.6.1.1产品下述部位应带一块焊接试板:a.

低压壳体纵焊缝:

封头分瓣对接焊缝,

封头衬里拼接焊缝,wwW.bzxz.Net

衬里筒体纵焊缝:

首次制造产品的管箱筒体与管板、管箱筒体与封头及膨胀节焊缝。e.

3.6.1.2衬里焊接试板应做焊缝外观质量检验、射线检验、渗透检验、铁素体测定、金相检查、晶间腐蚀倾向试验、选择性腐蚀检验及化学成分检验。3.6.1.3碳钢焊接试板除符合JB741第29条规定外还应增加以下检验:硬度测定:测量部位按图1

b.设计温度下的屈服强度。

3.6.2热处理试板

3.6.2.1凡需经热处理的尿素级不锈钢件,每一炉批号至少带一块试板。3.6.2.2尿素级不锈钢热处理试板需做铁素体测定、晶间腐蚀倾向试验,选择性腐蚀检验及金相检查,应符合3.2.2条的有关规定。3.7表面处理:

3.7.1尿素级不锈钢酸洗,钝化处理后,须用氯离子含量小于25PPm水清洗直至pH试纸检查呈中性为止。

螺栓、螺母、密封面等精加工表面应涂医用凡士林。3.7.3

低压壳体上的膨胀节外的保护板,安装时其接触面应涂二硫化钼。4检验规则

4.1检验

4.1.1焊缝外观质量检查:

所有焊缝都要做外观质量检查,检查标准除按JB741第16、17条规定外还应符合下述要求:4.1.1.1尿素级不锈钢焊缝(包括堆焊耐蚀层)表面不得有裂纹、气孔、弧坑、夹渣、未焊透和咬边等缺陷,对于直径小于0.5mm的气孔、夹渣及深度小于0.5mm的咬边,允许打磨圆滑过渡,打磨后的厚度不得小于设计规定的最小厚度。863

GB 10476--89

4.1.1.2换热管与管板焊缝不得存在咬边、夹钨、夹渣、裂纹和气孔,管端不允许烧穿和过热。4.1.2当焊缝经外观检查合格后进行下述无损检验。4.1.2.1

射线检验按表4规定:

焊缝部位

探伤标准

数量级别

低压壳体纵缝、环缝

上管板与低压壳体焊缝

管板与管箱简体焊缝

封头与管箱简体焊缝

人孔凸缘与封头焊缝

不锈钢衬里对接焊缝

波型膨胀节与壳体焊缝

波型膨胀节焊缝

超声波检验按表5规定:

验位置

管板与管箱筒体焊缝

封头与管箱商体焊缝

人孔凸缘与封头焊缝

下管板与低压壳体焊缝

管板封头堆焊过渡层(交接面)管板封头堆焊耐蚀层(交接面)重量超过300kg锻件

换热管、高压接管

渗透检验按表6:

GB3323

占相对焊缝总长,%

探伤数量

(占相应对接焊缝总长)%

逐根检验(有合格证的

换热管抽检10%)

JB755N级

量分级

JB1152

ZBG93004

JB3963

JB1151

焊缝部位

GB1047689

探伤标准

探伤数量

管板、封头、管箱筒体、人孔凸缘焊缝坡口不锈钢堆焊过渡层表面

衬里焊缝、堆焊耐蚀层表面

补强管、吊柱与封头(管箱简体)焊缝表面接管与封头(管板、简体)焊缝表面管板的管孔焊缝坡口

管子与管板最终焊缝表面

波型膨胀节焊缝表面

不锈钢内件的全部焊缝表面

经加工后的不锈钢垫片密封表面磁粉检验按表7:

探伤标准

探伤数量

焊缝部位

管板与管箱筒体焊缝表面

封头与管箱筒体焊缝表面

人孔凸缘与封头焊缝表面

临时附件焊缝铲磨后的表面

封头成型后外表面200mm宽(十字交叉带)高压螺栓

占相应焊缝总长,%

附录六

水压试验前后

热处理前后

水压试验前后

只对放大镜观察后可疑处

水压试验前后

JB3965

占相应焊缝总长,%

水压试验前后

水压试验前后

(按JB741附录七)

4.1.3铁素体检验:

与腐蚀介质接触的所有不锈钢管子、衬里、内件和不锈钢焊缝及堆焊层中的铁素体含均不得大f0.6%.

4.1.4尺寸检验

GB 10476—89

所有尺寸都应检验,尺寸检验报告至少包括下列内容:a.

外形、接管位置,

支座位置及螺栓孔,

封头厚度,

堆焊层厚度,

衬里厚度,

换热管排列,

换热管伸出管板高度:

人孔密封面。

水压试验和致密性试验

水压试验

4.2.1.1水压试验前设备内外表面焊渣、焊剂、氧化皮等物应进行清理并保持干净。试验用水,管程氯离子含量不大于25Ppm,壳程氯离子含量不大于2pPm。4.2.1.2

管程、壳程应分别进行水压试验,试验压力按图样要求,保压时间不少于1h。4.2.1.3

4.2.2致密性试验

4.2.2.1管子与管板的第一遍焊缝进行空气加中性肥皂液鼓泡试验,试验压力0.05MPa,保压时间不少于1h。

4.2.2.2管子与管板的最终焊缝,采用15%氨气+85%氮气进行氨渗漏,试验压力为0.14MPa,保压时间不少于8h。

4.2.2.3松衬里,衬环焊缝在水压试验后进行(100%氨气)氨渗透试验,试验压力为0.02MPa,保压时间不少于8 h。

4.2.2.4高压接管护板焊缝在水压试验前进行空气试验,试验压力为0.05MPa。5标志、油漆、包装、运输、储存除应符合JB2536规定外,还应符合下列要求。5.1标志

铭牌应包括下列基本内容:

制造单位,

产品名称及图号:

产品编号:

设计压力(管、壳)

试验压力(管、壳)

设计温度(管、壳)

换热面积:

容器类别;

设备重量:

制造日期。

5.2油漆

除应符合JB2536规定外,还应对铁素体钢(机加工面除外)所有外表面进行喷砂、清理,并涂两层防锈底漆(每层约40μm),第一层应在喷砂完毕24h内进行。5.3包装

5.3.1对M10及ZG1/4\螺纹接口用螺塞堵死,其材料应与相连接件材料相同。5.3.2设备的可拆零件、备品、备件均应装箱发运。5.3.3设备专用工具应单独装箱发运,并标以“专用工具”的标记。866

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

尿素高压冷凝器技术条件

Specifications for urea high pressure condenser1主题内容和适用范围

本标准规定了尿素装置中尿素高压冷凝器的技术要求和检验规则。UDC 661.717.5

.048.2

GB 10476--89

本标准适用于壳程设计压力不大于1.26MPa、管程设计压力不大于16.17MPa、设计温度不高于200℃的超低碳奥氏体不锈钢衬里结构的尿素高压冷凝器(以下简称冷凝器)。引用标准

GB2270不锈钢无缝管

GB3323钢熔化焊对接接头射线照相和质量分级GB3985

石棉橡胶板

JB 755

JB1127

JB1147

JB 1151

JB 1152

JB2536

钢制焊接压力容器技术条件

压力容器锻件技术条件

钢制焊接球形储罐技术条件

钢制列管式换热器技术条件

高压无缝钢管超声波探伤

钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输的规定JB3963

压力容器锻件超声波探伤

JB3965

钢制压力容器磁粉探伤

ZB G 93001

ZB G 93002

ZB G 93003

ZB G 93004

ZB G 93007

超低碳奥氏体不锈钢晶间腐蚀倾向试样的制取尿素高压设备制造检验方法

尿素高压设备制造检验方法超低碳奥氏体不锈钢晶间腐蚀倾向试验尿素高压设备制造检验方法超低碳奥氏体不锈钢的选择性腐蚀检查和金相检查尿素高压设备制造检验方法自动堆焊层超声波检验尿素高压设备耐腐蚀不锈钢管子一管板的焊接工艺评定和焊工技能评定ZB G 93008

尿素高压设备堆焊工艺评定和焊工技能评定ZBG 93009尿素高压设备衬里板及内件的焊接工艺评定和焊工技能评定3技术要求

3.1基本要求

冷凝器的设计、制造和验收除应符合本标准外,还应符合JB741、JB1147和图样的要求。3.2材料

受压元件材料和与腐蚀介质接触的材料应符合有关的国标,部标及图样规定,且必须具有质量合格证明书。

3.2.1碳钢

3.2.1.1锻件或板材厚度大于50mm,应进行超声波探伤检查。钢板应符合JB1150中Ⅱ级要求,锻件应符合JB755和图样要求。

中华人民共和国化学工业部1989-02-21批准858

1989-10-01实施

GB 10476—89

3.2.1.2厚度大于50mm、抗拉强度大于等于490MPa的碳钢钢板、锻件,其中元素含量限制:C<0.24%, B = 0 V<0.10%.

3.2.1.3对高压部位所有碳钢板应为细晶粒钢,晶粒度等级应不小于6级,且应保证设计温度下的屈服强度。

3.2.1.4焊接的碳钢材料(包括焊缝和热影响区)常温下抗拉强度不得大于720MPa,屈强比不得大于0.8,材料焊接以后任何部位的硬度不得大于HB280。3.2.2超低碳奥氏体不锈钢

3.2.2.1设备中与腐蚀介质接触的衬里层、密封环、管子、内件等零部件应采用00Cr17Ni14Mo2(改良型)及00Cr25Ni22Mo2型超低碳奥氏体不锈钢材料(以下简称尿素级不锈钢)。其化学成分见表1。表1

00Cr17Ni14Mo2

(改良型)

00Cr25Ni22Mo2

化学成分,

3.2.2.2尿素级不锈钢材料(包括熔敷金属)金相组织,在焊后或最终热处理后应为单相奥氏体组织,不得有连续网状碳化物或α相存在,铁素体含量不得大于0.6%。3.2.2.3尿素级不锈钢材料(包括熔金属)晶间腐蚀倾向试验应按ZBG93002规定进行试验,五个周期的平均腐蚀速率CR应符合下列规定:00Cr17Ni14Mo2改良型不锈钢CR<3.3μm/48h##

b.00Cr25N22Mo 2型不锈钢 CR<1.5μm/48 h。晶间魔蚀倾向试验的取样应按ZBG93001的规定进行。3.2.2.4经晶间腐蚀倾向试验后的衬里板,换热管及其焊接接头试样必须进行选择性腐蚀检查和金相检查,对其他与腐蚀介质接触的尿素级不锈钢零部件(包括熔敷金属),在晶间腐蚀倾向试验中若第四、五周期的腐蚀速率相应超过第三、四周期腐蚀速率的50%时,该试样必须进行选择性腐蚀检查。检查方法按ZBG93003进行,其结果应符合下列规定:00Cr17Ni14Mo2(改良型)不锈钢:板材、管材、棒材、锻件及焊接热影响区的选择性腐a.

蚀深度在垂直于轧制或锻造方向上不大于70μm,在平行轧制或锻造方向上不大于200μm,焊接熔敷金属的选择性腐蚀深度,在任何方向上均不大于200μm。b.00Cr25N22Mo2型不锈钢:板材、管材、棒材、锻件及其焊接热影响区和熔敷金属的选择性腐蚀深度在任何方向上均不大于100μm。C.金相组织应符合3.2.2.2条规定。3.2.2.5换热管应满足下述要求:a.换热管的外径及壁厚偏差应符合GB2270中高级精度要求。b.换热管应选用整根、无缝管,并经100%超声波探伤,探伤应符合JB1151规定。c.换热管应逐根进行水压试验,试验压力为1.25倍设计压力。3.2.3焊接材料

用于尿素级不锈钢焊接的焊条、焊丝、焊带和焊剂必须具有质量合格证明书,其熔敷金属的化学859

成分应符合表2规定。

焊接材料的熔敷金属

00 C r17 Ni14 Mα2

(改良型)

00 Cr25 Ni22 Ma2

3.2.4其他材料

~ 26.00

GB10476-89

密封垫用石棉板除符合GB3985规定外,其氮离子含量应不大于100Ppm。3.2.4.1

3.2.4.2密封垫用粘结剂应不含氯离子和固体颗粒,或使用医用凡士林。S

尿素级不锈钢材料上的标记,应不含金属颜料和硫化物,可采用氯离子含量小于25pPm的3.2.4.8

防水墨水。

3.2.5材料复验

3.2.5.1尿素级不锈钢材料复验:按炉批号复验化学成分。

b.逐件测定铁素体含量。

同一熔炉号、同一规格、同一热处理炉号的材料,应抽样进行晶间腐蚀倾向试验。两个以上c.

试样不能取自同一件材料,试样的制取应符合ZBG93001规定,抽样数量见表3。表3

材料类别

棒材锻件

材料总数,

取样数,

每5件取1个试样,剩余不足5件取1个试样每10件取1个试样,剩余不足10件取1个试样1

每200件取1个试样,剩余不足200件取1个试样2

GB 10476--89

d.按3.2.2.4条规定进行选择性腐蚀检查及金相检查。逐张(根)检查衬里板和管材的尺寸及表面质量。e.

对高压接管和换热管应逐根进行超声波探伤(当换热管有钢厂探伤合格证时可抽检10%),探f.

伤标准应符合JB1151规定。

3.2.5.2尿素级不锈钢焊接材料,应按炉批号复验其熔敷金属的化学成分、铁素体含量、晶间腐蚀倾向试验,选择性腐蚀及金相组织。3.3冷热加工成形

3.3.1一般规定

3.3.1.1不锈钢件焊接坡口应采用机械加工,若采用等离子切割时应将过热区清除干净,坡口表面打磨光滑,对尿素级不锈钢件焊缝坡口还应进行铁素体测定和液体渗透检查。3.3.1.2高压部位的碳钢受压元件焊接坡口加工后应进行渗透检验。3.3.1.3用于打磨不锈钢表面的砂轮片为纯氧化物材料或橡胶、尼龙掺合氧化铝。打磨过碳钢的砂轮片不得用于打磨不锈钢。

3.3.1.4应加强对不锈钢件在制造和转运过程中的保护,防止磕碰划伤,如有影响耐腐蚀性能的缺陷时必须修磨,修磨部位应圆滑过渡,修磨深度不得超过规定厚度的负偏差。3.3.1.5打磨不锈钢表面不允许出现回火颜色,直接与腐蚀介质接触的材料表面,经打磨后还须进行抛光处理。

3.3.2封头

3.3.2.1分瓣封头应用弦长不小于2m的样板,检查分瓣封头的瓣片曲率,任何部位的间隙应不大于2.5mm。

3.3.2.2整体冲压封头拼板对接焊缝的错边量应不大于2mm,分瓣封头对接焊缝对口错边量应不大于板厚的10%且不大于3mm,当分瓣封头板厚超过80mm时,焊缝对口错边量不大于5mm。3.3.2.3分瓣封头,瓣片对接焊缝形成的棱角应符合JB1127第5.3条规定。3.3.2.4封头在衬里或堆焊前,内表面应经机加工或打磨光滑,不允许有影响衬里或堆焊质量的缺陷存在。其局部凹凸量应符合以下规定:a.采用衬里结构时应不大于1.5mm。b.采用堆焊结构时应不大于 2 mm。3.3.2.5封头最大内径与最小内径差不得大于公称内径的0.5%且不大于6mm。3.3.3管板

3.3.3.1管板堆焊耐蚀层后,平面度公差不大于4mm。3.3.3.2管板的管孔坡口应彻底清除毛刺,并用5倍放大镜逐孔检查,可疑处应按JB741附录六采用水洗型渗透剂检查。

3.3.3.3管板的管孔与管板的端面垂直度公差不得大于0.5/1000,管口端面应在同一平面上。3.3.4换热管与管板连接

3.3.4.1换热管的管端及管板必须清理干净,不得有金属屑、油污、锈蚀等影响焊接质量的缺陷。3.3.4.2换热管与管板连接只采用焊接,不允许胀接,可在下管板端进行定位焊。3.3.4.3换热管与管板的焊接推荐采用手工钨极氩弧焊焊两遍,每遍都填丝,而且每遍焊接时管内都应有氩气保护。

3.3.5换热管与管板连接的操作和检验程序3.3.5.1焊接上管板的第一层焊缝(对应端为自由端),3.3.5.2

焊接下管板的第一层焊缝,

用压缩空气进行致密性试验,

焊接上下管板的第二层焊缝;

焊缝的目测检查,渗透检验,铁素体测量,3.3.5.52

3.3.5.6用氨气进行致密性试验

3.3.5.7壳程水压试验;

焊缝渗透检验。

3.3.6筒节、衬里

GB 10476-89

3.3.6.1低压筒体内径上偏差4mm,下偏差为03.3.6.2衬里筒节直线度公差不得大于1/1000且不大于1mm3.3.6.3衬里纵焊缝对口错边量不大于1mm,纵焊缝处形成的棱角不大于1mm。3.3.7组装

3.3.7.1衬里所有对接焊缝经检查合格,衬里内外表面经彻底清洗后才能装人碳钢部件内。3.3.7.2管箱筒体衬里的最大间隙不得大于1mm,封头衬里的最大间隙不得大于1.5mm,人孔凸缘衬里的最大间隙不得大于0.5mm。3.3.7.3

筒体的直线度公差不得超过筒体长度的0.5/1000且不得大于8mm。3.3.7.4接管开孔应避开筒体的纵环焊缝,开孔边缘与焊缝的距离不应小于板厚的3倍,且不小于100mm。

列管突出上管板的管端应在同一平面上,上端管口齐平,水平偏差±1mm。3.3.7.53

3.4焊接

3.4.1容器施焊必须由考试合格的焊工来承担。焊工必须严格遵守焊接工艺规程。3.4.2尿素级不锈钢焊接工艺评定和焊工考试均应符合ZBG93009、ZBG93008、ZBG93007的规定。

3.4.3所有与介质接触的尿素级不锈钢焊缝都应全焊透(图样有特殊要求除外),层间温度不大于150℃,与介质接触的焊缝表面应最后焊,并尽量保持焊态。3.4.4尿素级不锈钢的手工堆焊不得少于三层(一层过渡层,其余为耐蚀层)。带极堆焊应不少于两层(一层过渡层,其余为耐蚀层)。手工或带极堆焊耐蚀层厚度(从表面最低点量起),衬里部分不得小于3mm,密封面部分经加工后不得小于6mm。3.4.5大面积手工堆焊的焊道应排成条形或同心圆,同一焊层的收弧点分别为一斜线或同一条半径线上,相邻焊道搭接应不小于二分之一焊道宽度。3.4.6带极堆焊的焊道应排列成条形或同心圆,同心圆焊道的首尾搭接点应在同一半径线上。耐蚀层焊道应与过渡层焊道平行,耐蚀层焊道搭接熔合线应与过渡层搭接熔合线错开。3.4.7尿素级不锈钢焊缝(包括堆焊耐蚀层)表面不得有裂纹、气孔、弧坑、夹渣和咬边等缺陷。3.4.8尿素级不锈钢焊缝返修,应由焊接技术人员制定返修方案,只能用机加工或打磨的方法去除缺陷,同一部位的返修次数不超过两次,超过两次的返修须经制造单位技术负责人批准,返修部位、次数和无损探伤结果应记人质量证明书。3.4.9对尿素级不锈钢焊缝,必须做现场施焊记录。施焊后,焊工应及时在焊缝附近规定部位,只能用不溶于水、不含金属颜料、氧化物和硫的防水墨水或尖端半径小于0.15mm的圆头虚硬印作焊工标记,不允许打焊工钢印。

3.5热处理

3.5.1尿素级不锈钢件进行焊后热处理时,任何部位的温度,应符合以下规定:00Cr17Ni14Mo2(改良型)材料不应超过520℃00Cr25Ni22Mo2型材料不应超过570℃。3.5.2尿素级不锈钢零部件不允许进行局部热处理或两次以上的固溶热处理。3.5.3冷成型变形率超过20%或热成型的尿素级不锈钢零部件都应做固溶热处理。注:当成型温度小于510℃时为冷成型,当温度大于510℃时为热成型。热处理的温度应均匀,其温度偏差为±14℃。3.5.4

3.5.5下列的零部件焊缝及堆焊的过渡层需进行消除焊接应力热处理:a。所有堆焊过渡层;

球封头与管箱筒体焊缝,

管箱筒体与管板焊缝;

球封头与人孔凸缘的焊缝:

GB1047689

吊耳、垫板、补强管与球封头、管箱筒体、管板、顶盖的焊缝。e.

3.6试板

3.6.1焊接试板

3.6.1.1产品下述部位应带一块焊接试板:a.

低压壳体纵焊缝:

封头分瓣对接焊缝,

封头衬里拼接焊缝,wwW.bzxz.Net

衬里筒体纵焊缝:

首次制造产品的管箱筒体与管板、管箱筒体与封头及膨胀节焊缝。e.

3.6.1.2衬里焊接试板应做焊缝外观质量检验、射线检验、渗透检验、铁素体测定、金相检查、晶间腐蚀倾向试验、选择性腐蚀检验及化学成分检验。3.6.1.3碳钢焊接试板除符合JB741第29条规定外还应增加以下检验:硬度测定:测量部位按图1

b.设计温度下的屈服强度。

3.6.2热处理试板

3.6.2.1凡需经热处理的尿素级不锈钢件,每一炉批号至少带一块试板。3.6.2.2尿素级不锈钢热处理试板需做铁素体测定、晶间腐蚀倾向试验,选择性腐蚀检验及金相检查,应符合3.2.2条的有关规定。3.7表面处理:

3.7.1尿素级不锈钢酸洗,钝化处理后,须用氯离子含量小于25PPm水清洗直至pH试纸检查呈中性为止。

螺栓、螺母、密封面等精加工表面应涂医用凡士林。3.7.3

低压壳体上的膨胀节外的保护板,安装时其接触面应涂二硫化钼。4检验规则

4.1检验

4.1.1焊缝外观质量检查:

所有焊缝都要做外观质量检查,检查标准除按JB741第16、17条规定外还应符合下述要求:4.1.1.1尿素级不锈钢焊缝(包括堆焊耐蚀层)表面不得有裂纹、气孔、弧坑、夹渣、未焊透和咬边等缺陷,对于直径小于0.5mm的气孔、夹渣及深度小于0.5mm的咬边,允许打磨圆滑过渡,打磨后的厚度不得小于设计规定的最小厚度。863

GB 10476--89

4.1.1.2换热管与管板焊缝不得存在咬边、夹钨、夹渣、裂纹和气孔,管端不允许烧穿和过热。4.1.2当焊缝经外观检查合格后进行下述无损检验。4.1.2.1

射线检验按表4规定:

焊缝部位

探伤标准

数量级别

低压壳体纵缝、环缝

上管板与低压壳体焊缝

管板与管箱简体焊缝

封头与管箱简体焊缝

人孔凸缘与封头焊缝

不锈钢衬里对接焊缝

波型膨胀节与壳体焊缝

波型膨胀节焊缝

超声波检验按表5规定:

验位置

管板与管箱筒体焊缝

封头与管箱商体焊缝

人孔凸缘与封头焊缝

下管板与低压壳体焊缝

管板封头堆焊过渡层(交接面)管板封头堆焊耐蚀层(交接面)重量超过300kg锻件

换热管、高压接管

渗透检验按表6:

GB3323

占相对焊缝总长,%

探伤数量

(占相应对接焊缝总长)%

逐根检验(有合格证的

换热管抽检10%)

JB755N级

量分级

JB1152

ZBG93004

JB3963

JB1151

焊缝部位

GB1047689

探伤标准

探伤数量

管板、封头、管箱筒体、人孔凸缘焊缝坡口不锈钢堆焊过渡层表面

衬里焊缝、堆焊耐蚀层表面

补强管、吊柱与封头(管箱简体)焊缝表面接管与封头(管板、简体)焊缝表面管板的管孔焊缝坡口

管子与管板最终焊缝表面

波型膨胀节焊缝表面

不锈钢内件的全部焊缝表面

经加工后的不锈钢垫片密封表面磁粉检验按表7:

探伤标准

探伤数量

焊缝部位

管板与管箱筒体焊缝表面

封头与管箱筒体焊缝表面

人孔凸缘与封头焊缝表面

临时附件焊缝铲磨后的表面

封头成型后外表面200mm宽(十字交叉带)高压螺栓

占相应焊缝总长,%

附录六

水压试验前后

热处理前后

水压试验前后

只对放大镜观察后可疑处

水压试验前后

JB3965

占相应焊缝总长,%

水压试验前后

水压试验前后

(按JB741附录七)

4.1.3铁素体检验:

与腐蚀介质接触的所有不锈钢管子、衬里、内件和不锈钢焊缝及堆焊层中的铁素体含均不得大f0.6%.

4.1.4尺寸检验

GB 10476—89

所有尺寸都应检验,尺寸检验报告至少包括下列内容:a.

外形、接管位置,

支座位置及螺栓孔,

封头厚度,

堆焊层厚度,

衬里厚度,

换热管排列,

换热管伸出管板高度:

人孔密封面。

水压试验和致密性试验

水压试验

4.2.1.1水压试验前设备内外表面焊渣、焊剂、氧化皮等物应进行清理并保持干净。试验用水,管程氯离子含量不大于25Ppm,壳程氯离子含量不大于2pPm。4.2.1.2

管程、壳程应分别进行水压试验,试验压力按图样要求,保压时间不少于1h。4.2.1.3

4.2.2致密性试验

4.2.2.1管子与管板的第一遍焊缝进行空气加中性肥皂液鼓泡试验,试验压力0.05MPa,保压时间不少于1h。

4.2.2.2管子与管板的最终焊缝,采用15%氨气+85%氮气进行氨渗漏,试验压力为0.14MPa,保压时间不少于8h。

4.2.2.3松衬里,衬环焊缝在水压试验后进行(100%氨气)氨渗透试验,试验压力为0.02MPa,保压时间不少于8 h。

4.2.2.4高压接管护板焊缝在水压试验前进行空气试验,试验压力为0.05MPa。5标志、油漆、包装、运输、储存除应符合JB2536规定外,还应符合下列要求。5.1标志

铭牌应包括下列基本内容:

制造单位,

产品名称及图号:

产品编号:

设计压力(管、壳)

试验压力(管、壳)

设计温度(管、壳)

换热面积:

容器类别;

设备重量:

制造日期。

5.2油漆

除应符合JB2536规定外,还应对铁素体钢(机加工面除外)所有外表面进行喷砂、清理,并涂两层防锈底漆(每层约40μm),第一层应在喷砂完毕24h内进行。5.3包装

5.3.1对M10及ZG1/4\螺纹接口用螺塞堵死,其材料应与相连接件材料相同。5.3.2设备的可拆零件、备品、备件均应装箱发运。5.3.3设备专用工具应单独装箱发运,并标以“专用工具”的标记。866

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。