FZL/T 24028—2021

基本信息

标准号: FZL/T 24028—2021

中文名称:拉舍尔针织面料

标准类别:纺织行业标准(FZ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:5745871

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZL/T 24028—2021.

1范围

FZL/T 24028规定了拉舍尔针织面料的术语和定义、技术要求、试验方法,检验规则,包装和标志。本文件适用于鉴定以各种化学纤维纯纺或混纺的拉舍尔针织面料的品质。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2910(所有部分)纺织品定量化学分析GB/T 3920纺织品色牢度试验耐摩擦色牢度GB/T 3922纺织品色牢度试验耐汗渍色牢度

GB/T 3923.1纺织品﹐织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)GB/T 4666纺织品织物长度和幅宽的测定

GB/T 4841.3染料染色标准深度色卡2/1.1/3.1/6,1/12.1/25GB/T5296.4消费品使用说明第4部分:纺织品和服装

GB/T 5711纺织品色牢度试验耐四氯乙烯干洗色牢度GB/T 5713纺织品色牢度试验耐水色牢度

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8427——2019纺织品色牢度试验耐人造光色牢度:眠弧

GB/T 8628―纺织品﹐测定尺寸变化的试验中织物试样和服装的准备.标记及测量GB/T 8629—2017纺织品试验用家庭洗涤和干燥程序

GB/T 8630纺织品洗涤和干燥后尺寸变化的测定

GB/T 12490—2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T 14801机织物与针织物纬斜和弓纬试验方法

GB 18401国家纺织产品基本安全技术规范

GB/T 29862纺织品纤维含量的标识

GB 31701婴幼儿及儿童纺织产品安全技术规范

FZ/T 01026纺织品定量化学分析多组分纤维混合物

FZ/T 01033—2012绒毛织物单位面积质量和含(覆)绒率的试验方法FZ/T 01057(所有部分)纺织纤维鉴别试验方法

FZ/T60029毛毯脱毛测试方法

3术语和定义

1范围

FZL/T 24028规定了拉舍尔针织面料的术语和定义、技术要求、试验方法,检验规则,包装和标志。本文件适用于鉴定以各种化学纤维纯纺或混纺的拉舍尔针织面料的品质。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2910(所有部分)纺织品定量化学分析GB/T 3920纺织品色牢度试验耐摩擦色牢度GB/T 3922纺织品色牢度试验耐汗渍色牢度

GB/T 3923.1纺织品﹐织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)GB/T 4666纺织品织物长度和幅宽的测定

GB/T 4841.3染料染色标准深度色卡2/1.1/3.1/6,1/12.1/25GB/T5296.4消费品使用说明第4部分:纺织品和服装

GB/T 5711纺织品色牢度试验耐四氯乙烯干洗色牢度GB/T 5713纺织品色牢度试验耐水色牢度

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 8427——2019纺织品色牢度试验耐人造光色牢度:眠弧

GB/T 8628―纺织品﹐测定尺寸变化的试验中织物试样和服装的准备.标记及测量GB/T 8629—2017纺织品试验用家庭洗涤和干燥程序

GB/T 8630纺织品洗涤和干燥后尺寸变化的测定

GB/T 12490—2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T 14801机织物与针织物纬斜和弓纬试验方法

GB 18401国家纺织产品基本安全技术规范

GB/T 29862纺织品纤维含量的标识

GB 31701婴幼儿及儿童纺织产品安全技术规范

FZ/T 01026纺织品定量化学分析多组分纤维混合物

FZ/T 01033—2012绒毛织物单位面积质量和含(覆)绒率的试验方法FZ/T 01057(所有部分)纺织纤维鉴别试验方法

FZ/T60029毛毯脱毛测试方法

3术语和定义

标准图片预览

标准内容

ICS59.030.80

中华人民共和国纺织行业标准

FZ/T24028—2021

拉舍尔针织面料

Raschelknittedfabric

2021-04-19发布

中华人民共和国工业和信息化部2021-07-01实施

FZ/T24028—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会毛纺织分会(SAC/TC209/SC3)归口。本文件起草单位:北京毛纺织科学研究所检验中心、宁波市纤维检验所、安徽天威羊绒制品有限公司、北京市毛麻丝织品质量监督检验站、浙江真爱毯业科技有限公司。本文件主要起草人:李涛、杨福斌、潘志伟、闫玉疆、陈玉霜。rrKaeerkAca-

1范围

拉舍尔针织面料

FZ/T 24028-2021

本文件规定了拉舍尔针织面料的术语和定义、技术要求、试验方法、检验规则、包装和标志。本文件适用于鉴定以各种化学纤维纯纺或混纺的拉舍尔针织面料的品质。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2910(所有部分)

纺织品定量化学分析

GB/T3920

GB/T3922

色牢度试验耐摩擦色牢度

纺织品

色牢度试验耐汗渍色牢度

纺织品

GB/T3923.1

GB/T4666

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)纺织品

织物长度和幅宽的测定

GB/T4841.3

GB/T5296.4

GB/T5711

GB/T5713

GB/T8170

染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25消费品使用说明第4部分:纺织品和服装纺织品色牢度试验耐四氯乙烯干洗色牢度纺织品

色牢度试验耐水色牢度

数值修约规则与极限数值的表示和判定-2019纺织品

色牢度试验耐人造光色牢度:氙弧GB/T8427-

GB/T8628

测定尺寸变化的试验中织物试样和服装的准备、标记及测量纺织品

GB/T8629—2017

纺织品试验用家庭洗涤和干燥程序GB/T8630

纺织品洗涤和干燥后尺寸变化的测定GB/T12490—2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T14801机织物与针织物纬斜和弓纬试验方法GB18401国家纺织产品基本安全技术规范GB/T29862纺织品纤维含量的标识GB31701婴幼儿及儿童纺织产品安全技术规范FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T01033一2012绒毛织物单位面积质量和含(覆)绒率的试验方法FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T60029毛毯脱毛测试方法

3术语和定义

下列术语和定义适用于本文件。3.1

拉舍尔针织面料

raschel knittedfabric

以拉舍尔经编机编织,通过割绒、印染、整理后制成的针织面料。1

-rrKaeerkAca-

FZ/T24028—2021

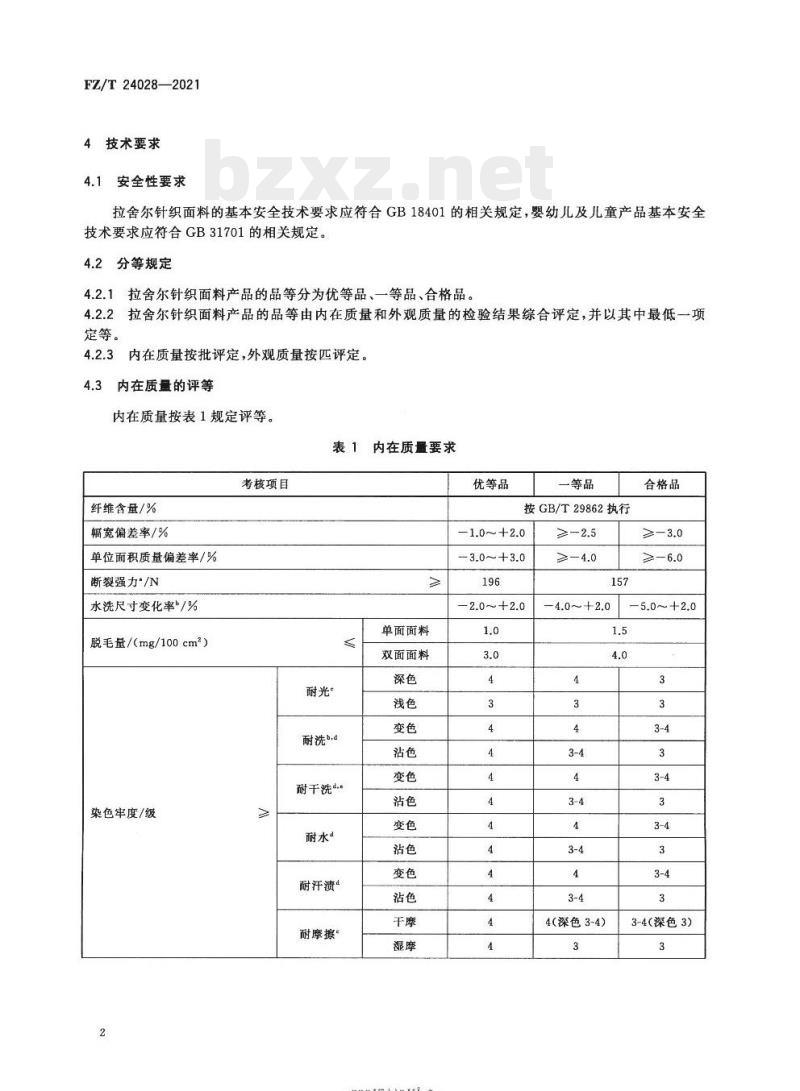

4技术要求

4.1安全性要求

拉舍尔针织面料的基本安全技术要求应符合GB18401的相关规定,婴幼儿及儿童产品基本安全技术要求应符合GB31701的相关规定。4.2

分等规定

4.2.1拉舍尔针织面料产品的品等分为优等品、一等品、合格品。4.2.2拉舍尔针织面料产品的品等由内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。

4.2.3内在质量按批评定,外观质量按匹评定。4.3

内在质量的评等

内在质量按表1规定评等。

表1内在质量要求

考核项目

纤维含量/%

辐宽偏差率/%

单位面积质量偏差率/%

断裂强力\/N

水洗尺寸变化率/%

脱毛量/(mg/100cm)

染色牢度/级

耐光?

耐干洗d.

耐水d

耐汗溃渍

耐摩擦bzxz.net

单面面料

双面面料

-rrKaeerkAca-

优等品

一等品

按GB/T29862执行

-1.0~+2.0

—3.0~+3.0

-2.0~+2.0

-4.0~+2.0

合格品

-5.0~+2.0

4(深色3-4)

3-4(深色3)

考核项目

表1内在质量要求(续)

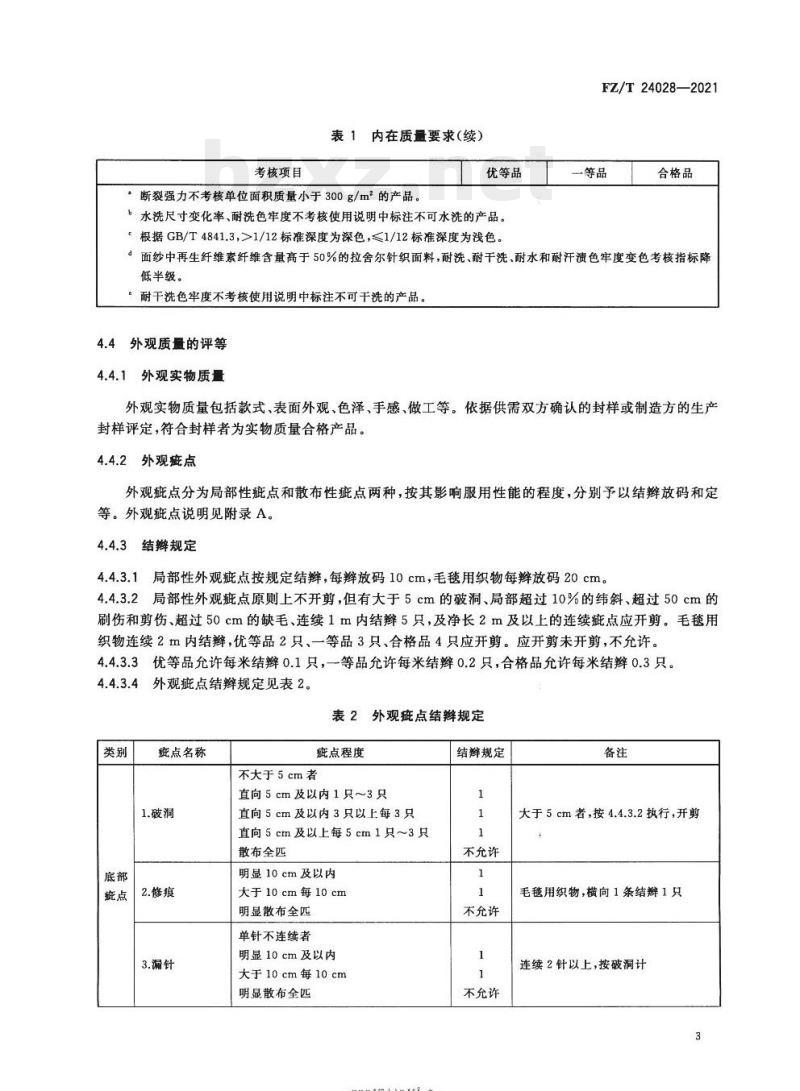

*断裂强力不考核单位面积质量小于300g/m2的产品。优等品

水洗尺寸变化率、耐洗色牢度不考核使用说明中标注不可水洗的产品。根据GB/T4841.3,>1/12标准深度为深色,≤1/12标准深度为浅色。FZ/T24028—2021

一等品

合格品

d面纱中再生纤维素纤维含量高于50%的拉舍尔针织面料,耐洗、耐干洗、耐水和耐汗渍色牢度变色考核指标降低半级。

耐干洗色牢度不考核使用说明中标注不可干洗的产品。4.4外观质量的评等

4.4.1外观实物质量

外观实物质量包括款式、表面外观、色泽、手感、做工等。依据供需双方确认的封样或制造方的生产封样评定,符合封样者为实物质量合格产品。4.4.2外观症点

外观疵点分为局部性疵点和散布性疵点两种,按其影响服用性能的程度,分别予以结辫放码和定等。外观疵点说明见附录A。

4.4.3结辫规定

4.4.3.1局部性外观疵点按规定结,每辩放码10cm,毛毯用织物每辫放码20cm。4.4.3.2局部性外观疵点原则上不开剪,但有大于5cm的破洞、局部超过10%的纬斜、超过50cm的刷伤和剪伤、超过50cm的缺毛、连续1m内结辫5只,及净长2m及以上的连续疵点应开剪。毛毯用织物连续2m内结辫,优等品2只、一等品3只、合格品4只应开剪。应开剪未开剪,不允许。4.4.3.3优等品允许每米结辫0.1只,一等品允许每米结辫0.2只,合格品允许每米结辫0.3只。4.4.3.4外观疵点结辫规定见表2。表2外观症点结辫规定

痴点名称

症点程度

不大于5cm者

直向5cm及以内1只~3只

真向5cm及以内3只以上每3只

直向5cm及以上每5cm1只~3只

散布全匹

明显10cm及以内

大于10cm每10cm

明显散布全匹

单针不连续者

明显10cm及以内

大于10cm每10cm

明显散布全匹

-rrKaeerKAca-

结辫规定

不允许

不充许

不允许

大于5cm者,按4.4.3.2执行,开剪毛毯用织物,横向1条结辩1只

连续2针以上,按破洞计

FZ/T24028—2021

疵点名称

5.布边不齐

7.上胶不匀

8.烫光不良

9.刷伤及剪伤

10.刷毛不良、起

毛不良

11.条痕

12.切割不良

13.倒顺毛

14.色花、

印花不良、

水洗不良

表2外观疵点结辫规定(续)

疵点程度

明显10cm及以内

大于10cm每10cm

明显散布全匹

10cm~30cm及以内

大于30cm每30cm

散布全匹

5%~10%及以内者

直向100cm及以内

直向100cm以上每100cm

明显50cm~100cm

大于100cm每100cm

明显散布全匹

明显50cm~100cm

大于100cm每100cm

明显散布全匹

不大于50cm者

明显10cm及以内

大于10cm每10cm

明显散布全匹

明显50cm及以内

明显散布全匹

不大于100cm者

明显20cm~50cm

大于50cm每50cm

明显散布全匹

不大于100cm者

明显50cm及以内

大于50cm每50cm

明显散布全匹

明显50cm及以内

大于50cm每50cm

明显散布全匹

明显50cm及以内

大于50cm每50cm

明显散布全匹

注1:“1\代表结一只。

注2:“不充许”指优等品、一等品和合格品均不允许。注3:疵点程度描述

明显:不影响总体效果,但能感觉到疵点的存在。严重:疲点程度明显影响总体效果。注4:疵点长度以最大极限值计。结辫规定

不允许

不充允许

不允许

不充许

不允许

不允许

不允许

不充允许

不允许

不充允许

凹进5cm以上按不齐评定

超10%者,按4.4.3.2执行,开剪大于50cm者,按4.4.3.2执行,开剪大于100cm者算严重条痕,按4.4.3.2执行,开剪

大于100cm者,按4.4.3.2执行,开剪大于50cm者,按4.4.3.2执行,开剪注5:外观疵点中,若遇到超出上述规定的特殊疵点,可按其影响服用性能的程度,参照类似疵点结辫、评等。-rrKaeerKAca-

5试验方法

5.1安全性要求检验

按GB18401和GB31701规定的项目和试验方法执行。5.2内在质量检验

5.2.1纤维含量试验

按GB/T2910(所有部分)、FZ/T01026、FZ/T01057(所有部分)等规定执行。5.2.2幅宽偏差率试验

5.2.2.1幅宽试验按GB/T4666执行。5.2.2.2按式(1)计算幅宽偏差率,计算结果按GB/T8170修约至1位小数。2-10×100

式中:

L——幅宽偏差率,%;

l,—实际测量的幅宽平均值,单位为厘米(cm):l。—规格标注的幅宽,单位为厘米(cm)。5.2.31

单位面积质量偏差率试验

5.2.3.1单位面积质量试验按FZ/T01033—2012中方法A执行。FZ/T24028—2021

5.2.3.2按式(2)计算单位面积质量偏差率,计算结果按GB/T8170修约至1位小数。M=mi=mo×100

式中:

单位面积质量偏差率,%;

实际测量的单位面积质量平均值,单位为克每平方米(g/m2);规格标注的单位面积质量,单位为克每平方米(g/m\)。5.2.4断裂强力试验

按GB/T3923.1执行。

5.2.5水洗尺寸变化率试验

·(2)

按GB/T8628、GB/T86292017和GB/T8630执行:试样尺寸为长500mm×宽400mm,洗涤程序为1×4G,干燥程序为C——平摊晾干。5.2.6脱毛量试验

按FZ/T60029执行,单面面料测试绒毛面,双面面料正反面均进行试验。5.2.7耐光色牢度试验

按GB/T8427-—2019中方法3执行。5

-rKaeerkAca-

FZ/T24028—2021

5.2.8耐洗色牢度试验

按GB/T12490—2014中A1S法执行。5.2.9耐干洗色牢度试验

按GB/T5711执行。

5.2.10耐水色牢度试验

按GB/T5713执行。

5.2.11耐汗渍色牢度试验

按GB/T3922执行。

5.2.12耐摩擦色牢度试验

按GB/T3920执行。

5.3外观质量检验

5.3.1检验机法

将织物放在与垂直线成15°角的检验机台面上,在北光或不低于6001x的等效光源下检验。检验者在机台前方进行目光检验。织物应穿过检验机的下导辊,以保持检验幅面的平行和角度。5.3.2检验平台法

将织物平放在平台上,在北光或不低于6001x的光源下检验。检验者自光距布面药1m。平台宽度应大于织物幅宽,长度应至少1.5m。检验时织物运动可手动,也可使用专用设备保持其运行。5.3.3检验速度

检验时织物的运行速度不超过16m/min。5.3.4底布纬斜试验

按GB/T14801执行。

6检验规则

6.1抽样

以同一品种、原料、规格及同一工艺生产的产品作为一个检验批。6.1.2内在质量和外观质量的样本均应从检验批中随机抽取。外观质量采样1%~3%,最低不少于3匹。

内在质量裁取试样必须在距匹头端3m以上的部位,不得带有影响试验结果的表面疵点。2质量判定

6.2.1内在质量的判定

按4.3要求进行检验,全部符合4.3对应品等要求的,则该批产品为内在质量合格,否则为不合格。6

-riKacerKAca-

FZ/T24028—2021

其中染色牢度按不同色号分别评定。当某一色号染色牢度不合格时,仅判定该色号的产品不合格。6.2.2外观质量的判定

凡不符品等率在5%及以内,局部性症疵点百米漏辫5只以内者,判定该批产品合格。否则,判定该批产品不合格。

6.2.3综合判定

6.2.3.1各品等产品如不符合GB18401的要求,或婴幼儿及儿童产品如不符合GB31701的要求,均判定该批产品为不合格。

6.2.3.2按标注品等,内在质量和外观质量判定均为合格,则该批产品合格;内在质量和外观质量有一项判定为不合格,则该批产品不合格。7包装和标志

7.1产品逐匹包装。

7.2应保证在储运中产品的包装不破损,产品不沾污、不受潮。7.3产品的使用说明应按GB/T5296.4和GB18401的规定执行,其中婴幼儿及儿童产品按GB/T5296.4和GB31701规定执行。8其他要求

供需双方另有要求时,可按合同或协议执行-rrKaeerkAca-

FZ/T24028—2021

附录A

(规范性)

外观疲点及量计方法

A.1.1破洞:织物一个或更多的相邻线圈断裂形成的窟隆。以最大径向尺寸计算。A.1.2修痕:因对织疵修缝不良而形成的痕迹,A.1.3漏针:在编织过程中,由于针圈脱落一针或数针造成织物上呈现纵向或分散空挡。A.1.4污渍:绒面和底布呈现油渍和污迹者,按直向量其长度。A.1.5布边不齐:坏布在拉幅定型时,因针板掉挂和超喂挂布,使织物边道局部出现凹凸现象或月牙状。按直向量其长度,并按横向量其深度。A.1.6纬斜:底布纬向皇现歪斜。A.1.7上胶不匀:上胶不均匀形成绒面手感软硬不均,最终影响毛面的丰满度和均匀的手感。A.1.8烫光不良:织物在整理加工时,因烫辊温度过高致使绒面纤维卷曲,毛面变色或底布变色。按直向量其长度。

A.1.9刷伤及剪伤:在整理过程中,由于刷毛辊、剪毛刀的隔距调整不良,或剪毛刀不锋利,或坏布张力不匀,致使毛面量现刷伤、剪伤痕迹。按其直向量其长度。A.1.10刷毛不良:在整理过程中,因刷辊间距不良,造成毛绒面刷死(毡化)或开松解捻不良。按直向量其长度。

A.1.11起毛不良:在整理过程中,由于针布过脏、起毛速度过快或张力不勾,造成局部未起毛,起毛漏底或起毛过量等问题。按其直向量其长度。A.1.12条痕:绒面产生不同反光条痕或凹凸痕迹者。A.1.13剪割不良:指剪毛、切割不良,有剪伤、剪刀花、浮毛等现象。A.1.14倒顺毛:因绒坏加工整理或堆放、卷装不良,使绒面出现绒毛倒顺方向不一致。按其直向量其长度。

A.1.15色花:由于洗缩和染色操作不良,使绒面色泽不匀,呈现深浅不同的云斑或条花者。A.1.16印花不良:套版不正,印花错色,渗透不良,两边深浅,印花搭色、偏离等致影响美观者。按其直向量其长度。

A.1.17水洗不良:在水洗过程中,因蒸化固色不好、水洗不净或助剂添加不当,造成的搭色、串色、掉色等致影响美观者。按其直向量其长度。-riKacerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T24028—2021

拉舍尔针织面料

Raschelknittedfabric

2021-04-19发布

中华人民共和国工业和信息化部2021-07-01实施

FZ/T24028—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会毛纺织分会(SAC/TC209/SC3)归口。本文件起草单位:北京毛纺织科学研究所检验中心、宁波市纤维检验所、安徽天威羊绒制品有限公司、北京市毛麻丝织品质量监督检验站、浙江真爱毯业科技有限公司。本文件主要起草人:李涛、杨福斌、潘志伟、闫玉疆、陈玉霜。rrKaeerkAca-

1范围

拉舍尔针织面料

FZ/T 24028-2021

本文件规定了拉舍尔针织面料的术语和定义、技术要求、试验方法、检验规则、包装和标志。本文件适用于鉴定以各种化学纤维纯纺或混纺的拉舍尔针织面料的品质。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2910(所有部分)

纺织品定量化学分析

GB/T3920

GB/T3922

色牢度试验耐摩擦色牢度

纺织品

色牢度试验耐汗渍色牢度

纺织品

GB/T3923.1

GB/T4666

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)纺织品

织物长度和幅宽的测定

GB/T4841.3

GB/T5296.4

GB/T5711

GB/T5713

GB/T8170

染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25消费品使用说明第4部分:纺织品和服装纺织品色牢度试验耐四氯乙烯干洗色牢度纺织品

色牢度试验耐水色牢度

数值修约规则与极限数值的表示和判定-2019纺织品

色牢度试验耐人造光色牢度:氙弧GB/T8427-

GB/T8628

测定尺寸变化的试验中织物试样和服装的准备、标记及测量纺织品

GB/T8629—2017

纺织品试验用家庭洗涤和干燥程序GB/T8630

纺织品洗涤和干燥后尺寸变化的测定GB/T12490—2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T14801机织物与针织物纬斜和弓纬试验方法GB18401国家纺织产品基本安全技术规范GB/T29862纺织品纤维含量的标识GB31701婴幼儿及儿童纺织产品安全技术规范FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T01033一2012绒毛织物单位面积质量和含(覆)绒率的试验方法FZ/T01057(所有部分)纺织纤维鉴别试验方法FZ/T60029毛毯脱毛测试方法

3术语和定义

下列术语和定义适用于本文件。3.1

拉舍尔针织面料

raschel knittedfabric

以拉舍尔经编机编织,通过割绒、印染、整理后制成的针织面料。1

-rrKaeerkAca-

FZ/T24028—2021

4技术要求

4.1安全性要求

拉舍尔针织面料的基本安全技术要求应符合GB18401的相关规定,婴幼儿及儿童产品基本安全技术要求应符合GB31701的相关规定。4.2

分等规定

4.2.1拉舍尔针织面料产品的品等分为优等品、一等品、合格品。4.2.2拉舍尔针织面料产品的品等由内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。

4.2.3内在质量按批评定,外观质量按匹评定。4.3

内在质量的评等

内在质量按表1规定评等。

表1内在质量要求

考核项目

纤维含量/%

辐宽偏差率/%

单位面积质量偏差率/%

断裂强力\/N

水洗尺寸变化率/%

脱毛量/(mg/100cm)

染色牢度/级

耐光?

耐干洗d.

耐水d

耐汗溃渍

耐摩擦bzxz.net

单面面料

双面面料

-rrKaeerkAca-

优等品

一等品

按GB/T29862执行

-1.0~+2.0

—3.0~+3.0

-2.0~+2.0

-4.0~+2.0

合格品

-5.0~+2.0

4(深色3-4)

3-4(深色3)

考核项目

表1内在质量要求(续)

*断裂强力不考核单位面积质量小于300g/m2的产品。优等品

水洗尺寸变化率、耐洗色牢度不考核使用说明中标注不可水洗的产品。根据GB/T4841.3,>1/12标准深度为深色,≤1/12标准深度为浅色。FZ/T24028—2021

一等品

合格品

d面纱中再生纤维素纤维含量高于50%的拉舍尔针织面料,耐洗、耐干洗、耐水和耐汗渍色牢度变色考核指标降低半级。

耐干洗色牢度不考核使用说明中标注不可干洗的产品。4.4外观质量的评等

4.4.1外观实物质量

外观实物质量包括款式、表面外观、色泽、手感、做工等。依据供需双方确认的封样或制造方的生产封样评定,符合封样者为实物质量合格产品。4.4.2外观症点

外观疵点分为局部性疵点和散布性疵点两种,按其影响服用性能的程度,分别予以结辫放码和定等。外观疵点说明见附录A。

4.4.3结辫规定

4.4.3.1局部性外观疵点按规定结,每辩放码10cm,毛毯用织物每辫放码20cm。4.4.3.2局部性外观疵点原则上不开剪,但有大于5cm的破洞、局部超过10%的纬斜、超过50cm的刷伤和剪伤、超过50cm的缺毛、连续1m内结辫5只,及净长2m及以上的连续疵点应开剪。毛毯用织物连续2m内结辫,优等品2只、一等品3只、合格品4只应开剪。应开剪未开剪,不允许。4.4.3.3优等品允许每米结辫0.1只,一等品允许每米结辫0.2只,合格品允许每米结辫0.3只。4.4.3.4外观疵点结辫规定见表2。表2外观症点结辫规定

痴点名称

症点程度

不大于5cm者

直向5cm及以内1只~3只

真向5cm及以内3只以上每3只

直向5cm及以上每5cm1只~3只

散布全匹

明显10cm及以内

大于10cm每10cm

明显散布全匹

单针不连续者

明显10cm及以内

大于10cm每10cm

明显散布全匹

-rrKaeerKAca-

结辫规定

不允许

不充许

不允许

大于5cm者,按4.4.3.2执行,开剪毛毯用织物,横向1条结辩1只

连续2针以上,按破洞计

FZ/T24028—2021

疵点名称

5.布边不齐

7.上胶不匀

8.烫光不良

9.刷伤及剪伤

10.刷毛不良、起

毛不良

11.条痕

12.切割不良

13.倒顺毛

14.色花、

印花不良、

水洗不良

表2外观疵点结辫规定(续)

疵点程度

明显10cm及以内

大于10cm每10cm

明显散布全匹

10cm~30cm及以内

大于30cm每30cm

散布全匹

5%~10%及以内者

直向100cm及以内

直向100cm以上每100cm

明显50cm~100cm

大于100cm每100cm

明显散布全匹

明显50cm~100cm

大于100cm每100cm

明显散布全匹

不大于50cm者

明显10cm及以内

大于10cm每10cm

明显散布全匹

明显50cm及以内

明显散布全匹

不大于100cm者

明显20cm~50cm

大于50cm每50cm

明显散布全匹

不大于100cm者

明显50cm及以内

大于50cm每50cm

明显散布全匹

明显50cm及以内

大于50cm每50cm

明显散布全匹

明显50cm及以内

大于50cm每50cm

明显散布全匹

注1:“1\代表结一只。

注2:“不充许”指优等品、一等品和合格品均不允许。注3:疵点程度描述

明显:不影响总体效果,但能感觉到疵点的存在。严重:疲点程度明显影响总体效果。注4:疵点长度以最大极限值计。结辫规定

不允许

不充允许

不允许

不充许

不允许

不允许

不允许

不充允许

不允许

不充允许

凹进5cm以上按不齐评定

超10%者,按4.4.3.2执行,开剪大于50cm者,按4.4.3.2执行,开剪大于100cm者算严重条痕,按4.4.3.2执行,开剪

大于100cm者,按4.4.3.2执行,开剪大于50cm者,按4.4.3.2执行,开剪注5:外观疵点中,若遇到超出上述规定的特殊疵点,可按其影响服用性能的程度,参照类似疵点结辫、评等。-rrKaeerKAca-

5试验方法

5.1安全性要求检验

按GB18401和GB31701规定的项目和试验方法执行。5.2内在质量检验

5.2.1纤维含量试验

按GB/T2910(所有部分)、FZ/T01026、FZ/T01057(所有部分)等规定执行。5.2.2幅宽偏差率试验

5.2.2.1幅宽试验按GB/T4666执行。5.2.2.2按式(1)计算幅宽偏差率,计算结果按GB/T8170修约至1位小数。2-10×100

式中:

L——幅宽偏差率,%;

l,—实际测量的幅宽平均值,单位为厘米(cm):l。—规格标注的幅宽,单位为厘米(cm)。5.2.31

单位面积质量偏差率试验

5.2.3.1单位面积质量试验按FZ/T01033—2012中方法A执行。FZ/T24028—2021

5.2.3.2按式(2)计算单位面积质量偏差率,计算结果按GB/T8170修约至1位小数。M=mi=mo×100

式中:

单位面积质量偏差率,%;

实际测量的单位面积质量平均值,单位为克每平方米(g/m2);规格标注的单位面积质量,单位为克每平方米(g/m\)。5.2.4断裂强力试验

按GB/T3923.1执行。

5.2.5水洗尺寸变化率试验

·(2)

按GB/T8628、GB/T86292017和GB/T8630执行:试样尺寸为长500mm×宽400mm,洗涤程序为1×4G,干燥程序为C——平摊晾干。5.2.6脱毛量试验

按FZ/T60029执行,单面面料测试绒毛面,双面面料正反面均进行试验。5.2.7耐光色牢度试验

按GB/T8427-—2019中方法3执行。5

-rKaeerkAca-

FZ/T24028—2021

5.2.8耐洗色牢度试验

按GB/T12490—2014中A1S法执行。5.2.9耐干洗色牢度试验

按GB/T5711执行。

5.2.10耐水色牢度试验

按GB/T5713执行。

5.2.11耐汗渍色牢度试验

按GB/T3922执行。

5.2.12耐摩擦色牢度试验

按GB/T3920执行。

5.3外观质量检验

5.3.1检验机法

将织物放在与垂直线成15°角的检验机台面上,在北光或不低于6001x的等效光源下检验。检验者在机台前方进行目光检验。织物应穿过检验机的下导辊,以保持检验幅面的平行和角度。5.3.2检验平台法

将织物平放在平台上,在北光或不低于6001x的光源下检验。检验者自光距布面药1m。平台宽度应大于织物幅宽,长度应至少1.5m。检验时织物运动可手动,也可使用专用设备保持其运行。5.3.3检验速度

检验时织物的运行速度不超过16m/min。5.3.4底布纬斜试验

按GB/T14801执行。

6检验规则

6.1抽样

以同一品种、原料、规格及同一工艺生产的产品作为一个检验批。6.1.2内在质量和外观质量的样本均应从检验批中随机抽取。外观质量采样1%~3%,最低不少于3匹。

内在质量裁取试样必须在距匹头端3m以上的部位,不得带有影响试验结果的表面疵点。2质量判定

6.2.1内在质量的判定

按4.3要求进行检验,全部符合4.3对应品等要求的,则该批产品为内在质量合格,否则为不合格。6

-riKacerKAca-

FZ/T24028—2021

其中染色牢度按不同色号分别评定。当某一色号染色牢度不合格时,仅判定该色号的产品不合格。6.2.2外观质量的判定

凡不符品等率在5%及以内,局部性症疵点百米漏辫5只以内者,判定该批产品合格。否则,判定该批产品不合格。

6.2.3综合判定

6.2.3.1各品等产品如不符合GB18401的要求,或婴幼儿及儿童产品如不符合GB31701的要求,均判定该批产品为不合格。

6.2.3.2按标注品等,内在质量和外观质量判定均为合格,则该批产品合格;内在质量和外观质量有一项判定为不合格,则该批产品不合格。7包装和标志

7.1产品逐匹包装。

7.2应保证在储运中产品的包装不破损,产品不沾污、不受潮。7.3产品的使用说明应按GB/T5296.4和GB18401的规定执行,其中婴幼儿及儿童产品按GB/T5296.4和GB31701规定执行。8其他要求

供需双方另有要求时,可按合同或协议执行-rrKaeerkAca-

FZ/T24028—2021

附录A

(规范性)

外观疲点及量计方法

A.1.1破洞:织物一个或更多的相邻线圈断裂形成的窟隆。以最大径向尺寸计算。A.1.2修痕:因对织疵修缝不良而形成的痕迹,A.1.3漏针:在编织过程中,由于针圈脱落一针或数针造成织物上呈现纵向或分散空挡。A.1.4污渍:绒面和底布呈现油渍和污迹者,按直向量其长度。A.1.5布边不齐:坏布在拉幅定型时,因针板掉挂和超喂挂布,使织物边道局部出现凹凸现象或月牙状。按直向量其长度,并按横向量其深度。A.1.6纬斜:底布纬向皇现歪斜。A.1.7上胶不匀:上胶不均匀形成绒面手感软硬不均,最终影响毛面的丰满度和均匀的手感。A.1.8烫光不良:织物在整理加工时,因烫辊温度过高致使绒面纤维卷曲,毛面变色或底布变色。按直向量其长度。

A.1.9刷伤及剪伤:在整理过程中,由于刷毛辊、剪毛刀的隔距调整不良,或剪毛刀不锋利,或坏布张力不匀,致使毛面量现刷伤、剪伤痕迹。按其直向量其长度。A.1.10刷毛不良:在整理过程中,因刷辊间距不良,造成毛绒面刷死(毡化)或开松解捻不良。按直向量其长度。

A.1.11起毛不良:在整理过程中,由于针布过脏、起毛速度过快或张力不勾,造成局部未起毛,起毛漏底或起毛过量等问题。按其直向量其长度。A.1.12条痕:绒面产生不同反光条痕或凹凸痕迹者。A.1.13剪割不良:指剪毛、切割不良,有剪伤、剪刀花、浮毛等现象。A.1.14倒顺毛:因绒坏加工整理或堆放、卷装不良,使绒面出现绒毛倒顺方向不一致。按其直向量其长度。

A.1.15色花:由于洗缩和染色操作不良,使绒面色泽不匀,呈现深浅不同的云斑或条花者。A.1.16印花不良:套版不正,印花错色,渗透不良,两边深浅,印花搭色、偏离等致影响美观者。按其直向量其长度。

A.1.17水洗不良:在水洗过程中,因蒸化固色不好、水洗不净或助剂添加不当,造成的搭色、串色、掉色等致影响美观者。按其直向量其长度。-riKacerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。