JB/T 7086-1993

基本信息

标准号: JB/T 7086-1993

中文名称:电动工具 装配工艺导则

标准类别:机械行业标准(JB)

英文名称: Electric tool assembly process guide

标准状态:现行

发布日期:1993-10-08

实施日期:1994-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2605118

标准分类号

中标分类号:电工>>电气设备与器具>>K64电动工具

关联标准

出版信息

出版社:机械工业出版社

页数:8页

标准价格:12.0 元

出版日期:1994-01-01

相关单位信息

起草人:刘茂春、陆铁民

起草单位:机械工业部上海电动工具研究所、上海日立电动工具有限公司

提出单位:全国电动工具标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了电动工具装配用设备、工夹具,对零部件质量和工作场地的要求以及典型零部件装配工艺、成品调试、质量要求和注意事项。本标准适用于常用电动工具的装配。 JB/T 7086-1993 电动工具 装配工艺导则 JB/T7086-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1主题内容与适用范围

中华人民共和国机械行业标准

电动工具装配工艺导则

JB/T7086—1993

本标准规定了电动工具装配用设备、工夹具,对零部件质量和工作场地的要求以及典型零部件装配工艺、成品调试、质量要求和注意事项。本标准适用于常用电动工具的装配。2引用标准

GB2900.28电工术语

电动工具

GB3883.1手持式电动工具的安全第一部分一般要求

GB3883.2~3883.12手持式电动工具的安全JB2571

GB4863

3设备和工具

电动工具产品包装技术条件

机械制造工艺基本术语

3.1压床(油压、气压)

压力能均匀调节,上下压头移动灵活、稳定,压头工作速度调节方便,压力适当。3.2机动旋具

具有一定脱扣力矩,能正反向转动。3.3校验工作台

装有电流表、电压表,并能均匀调节电压。3.4装配夹具。

3.5常用小工具,如旋具、木榔头等。4装配前的工艺准备

4.1装配工作场地及工位器具。

4.1.1装配工作场地

4.1.1.1装配工作场地应宽散、明亮,有适当的照明及合理的操作空间。4.1.1.2应有良好的发散噪音的环境与设施,良好的通风。4.1.1.3装配流水线的传动应有可调节拍的装置,流水线上应配有适当数量的压床。4.1.1.4产品出厂试验应有良好的隔音设施。4.1.1.5装配工作台面应由不可能损伤待装零部件表面的材料制造。4.1.1.6工作场地应具有防止触电等安全措施。4.1.2工位器具

4.1.2.1工位器具应使用方便、周转灵活、重量适当,能有效防止待装零部件的殖磁,保护零部件外表不受损伤的作用。

4.1.2.2根据零部件的外形不同。工位器具应有不同的型式,不应使用不适当的工位器具。工位器具应经常清洗,保持清洁。4.1.2.3

机械工业部1993—10—08批准

1994—01—01实施

JB/T70861993

4.1.2.4工位器具应按规定的使用范围及零部件的安放数量正确使用。4.1.2.5常用的工位器具

电枢类:

轴类;

齿轮类,

通用塑料盘、箱;

专用工位器具。

4.2待装零部件的质量

4.2.1所有待装零部件(包括外协、外购件)均应符合设计要求并应经检验合格。4.2.2涂覆后的零部件表面应无损伤。4.2.3塑料零件的表面应无损伤及其它不应有的缺陷。4.3装配用工装

4.3.1设计原则

4.3.1.1为保证电动工具的装配质量,在产品装配时,应具有必要数量的装配用工艺装备(以下简称工装)。

4.3.1.2工装在使用过程中应能保持零件的精度,不得损伤零部件。4.3.1.3工装应操作方便,能保证零部件的装配质量。4.3.1.4

工装应能与压床等设备正确配套。4.3.1.5

工装应具有足够的硬度与耐蘑性,能较长时间地保证其精度。5工装应尽可能设计成上下对中心的结构形式。4.3.1.6

4.3.1.7装配用工作台的设计应在产品装配过程中不可能损伤零部件的表观质量。4.3.1.8压装使用的夹具,应尽可能使用导柱、导套结构。4.3.2必备的工装种类:

减速箱轴承压入夹具;

中间盖轴承压入夹具;

电枢中间盖组装及轴承压入夹具;轴类压入夹具;

齿轮压入夹具;

刷握压入夹具。

4.3.3工装的使用

4.3.3.i在工装使用前应仔细检查工装是否完好,如有缺损,则严禁使用。4.3.3.2在正式使用工装装配零件之前,应用工装试装1~3个零部件,经确认所装零件合格后,方可使用。

4.3.3.3在工装的使用过程中,根据所装零部件重要性的程度,做适当次数的抽检,以确保装配件的质量。

4.3.3.4工装使用完毕后,应妥善保管,较长时间不用的工装,应有防锈措施,以避免工装摄坏。4.4装配前的辅助工作

4.4.1除全封闭轴承外,滚动轴承在使用前,必须用清洁的汽油等将轴承清洗干净,经干燥后,按设计要求填充润滑脂,再妥善地放入工位器具中,并保持清洁。4.4.2电源线应按图样的规定,做好联接的准备,接线端头联接件规格不可错用。4.4.3定子应按图样的规定,预先接好联接件,钎焊接头应饱满、光滑、不得漏焊、虚焊。滑动轴承应用汽油清洗干净。并在洁净的机油中没泡24h后方能使用。4.4.4

4.4.5检查润滑脂等辅助材料的质量要求。59

4.5装配工

JB/T7086—1993

4.5.1装配工必须经过上岗培训并经考试合格后方能上岗操作。4.5.2装配工必须牢固树立\质量第一”的意识,接受过质量管理学习和考核,要有强列的责任心。4.5.3装配工必须具有初级的电工知识和钳工操作技能。4.5.4装配工必须接受一定的安全教育和具有必要的防火、灭火常识。4.5.5装配工应熟悉每个产品的质量要求和有关工艺文件的内容。4.6工艺文件

4.6.1产品装配工作必须具备的工艺文件;工艺装备明细表;

装配工艺过程卡片,工艺卡;

零部件及产品检查规范;

d,装配作业指导书或工艺守则。4.6.2产品装配工作应严格按照工艺文件的规定执行,不得撞自变更或修改,如确有必要,须经有关人员同意后,方可变更。

5装配工艺过程

5.1新产品装配前,应由有关工艺人员先介绍装配工艺方法及注意事项,装配工人应事先熟悉装配工艺及其质基要求。

5.2严禁使用不合格的零件,装配过程中发现不合格零部件应予别除。5.3产品总装一般采用先部装后总装的工艺方法,如为流水线装配,则需要选择合理的节拍。5.4产品部装

5.4.1中间盖部装

5.4.1.1滑动轴承或滚动轴承压入中间盖时,都必须使用夹具。5.4.1.2选择好压入压力,避免损坏轴承和中间盖。5.4.2电枢部装

5.4.2.1风扇应在电枢校平衡前装到电枢上。5.4.2.2转子压装轴承和中间盖组件:必须使用带有限位装置的夹具,以免转子变形;a.

夹具结构形式可变更,但不能使用会造成轴承损伤和转子变形的夹具;b.

轴承压入转子的压力必须适当,5.4.3机身部装

5.4.3.1定子装入机壳可使用热套或冷套两种方法,通常只有塑料机壳才使用热套形式,塑料机壳预热温度据使用材料决定,一般不超过60℃,而铝质机壳通常适用于冷套形式。5.4.3.2定子装入机壳时,不得倾斜,并装配到位。5.4.3.3刷握与机壳铆接应牢固可靠,并有夹具保证刷握座不会变形,以便电刷的顺利安装。5.4.3.4媒纹型刷撞压入机壳时应使用夹具,以保证两刷握的同轴度和刷握的压入尺寸。5.4.3.5开关装入时需作检查,不得使用接触不良或有缺陷的开关。5.4.3.6各类引线应按图样规定布置到位。5.4.4齿轮部装

齿轮与轴的部装可分为有键配合和无键配合两类。5.4.4.1齿轮与轴采用无键过盈配合,在组装时应注意;a.

使用专用夹具;

保证齿轮与轴的正确导入;

JB/T 7086--1993

轴与齿轮配合处的尺寸符合图样要求;d.

控制齿轮与轴压装时压床的压力,以保证配合到位,并防止轴产生弯曲变形。5.4.4.2齿轮与轴采用有键配合,在压装时应注意,半圆键与键槽的配合应为过渡配合,不得有松动现象;a.

键入键槽应平整到位,不能影响压装的进行;压装时,装入轴上的键应与齿轮的键槽中心对准。以防损坏零件;轴用挡圈必须安装到位,以防止齿轮滑动移位。5.4.7产品总装

5. 4. 7.2

各零部件按图样要求装配到位。不得遗漏和错装。各零部件的总装应按装配工艺过程卡的规定顺序进行,不得披自调整。各连接螺钉应拧紧,拧紧力矩按螺纹直径和强度等级确定,根据被连接件的形状和螺钉、螺栓5.4.7.34

的分布。设计拧紧顺序、分次拧紧(初拧、终拧)。5.4.7.4各零部件总装时应准确到位,不应有明显错位等缺陷存在。5.4.7.5零部件总装一般不允许使用木(橡胶)榔头蔽击,以免损坏零件,严禁使用铁榔头蔽击零部件。5.4.7.6总装中应检查各零件的组装质量,不合要求的部件不得投入总装。5.4.7.7总装产品需经自检合格后才能送试。6调试

6.1电动工具总装时不应采用会损害产品合理精度储备的调试方法,例如齿轮用非设计要求的研磨来降低啮合噪音等。

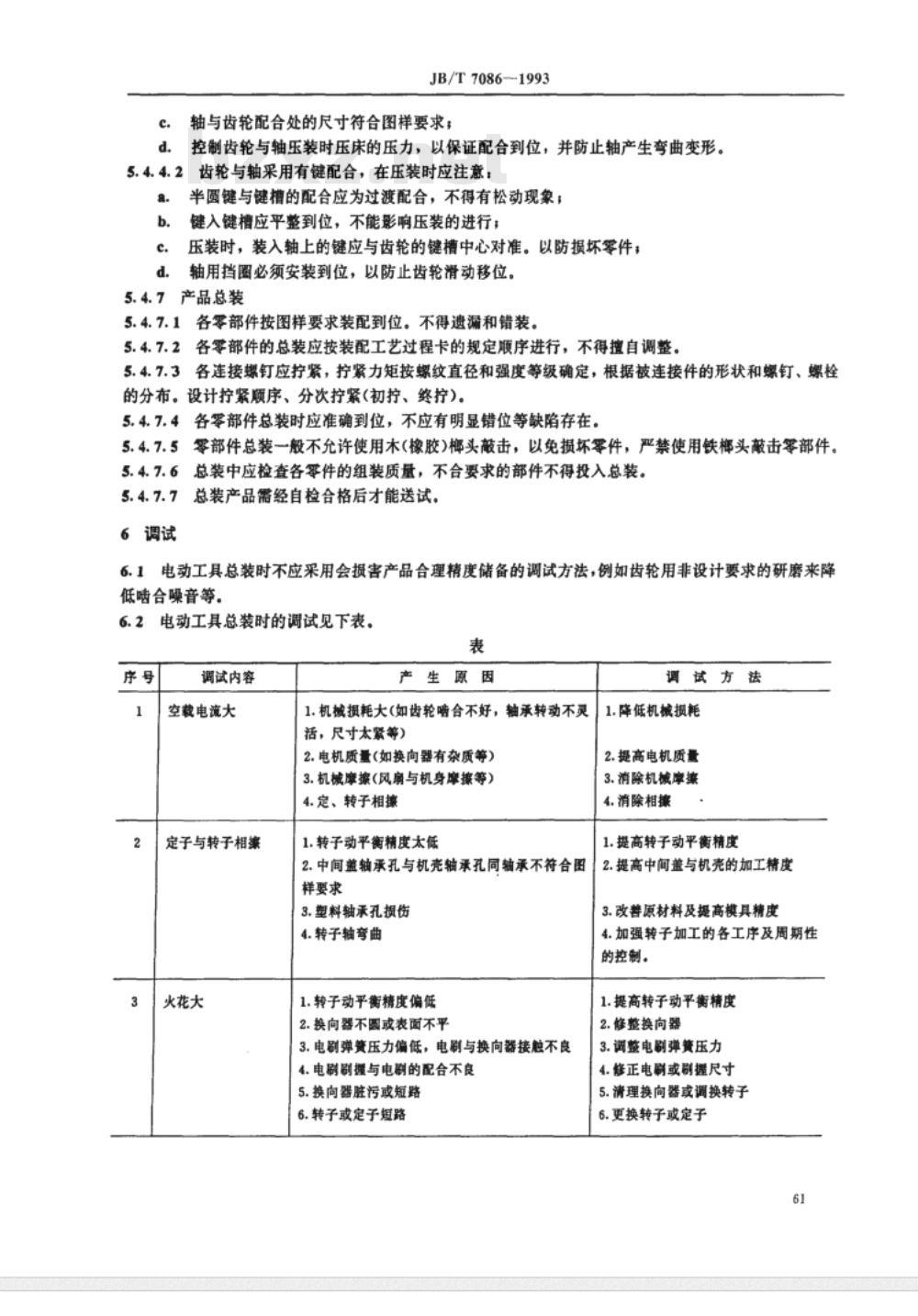

6.2电动工具总装时的调试见下表。表

调试内容

空截电流大

定子与转子相综

火花大

产生原因

1.机械损耗大(如齿轮合不好,轴承转动不灵活,尺寸太紧等)

2.电机质量(如换向器有杂质等)3.机械摩擦(风扇与机身摩擦等)4.定、转子相擦

1.转子动平衡精度太低

2.中间盖轴承孔与机壳轴承孔同轴承不符合图样要求

3.塑料轴承孔损伤

4.转子轴弯曲

1.转子动平衡精度偏低

2.换向器不圆或表面不平

3.电刷弹资压力偏低,电刷与换向器接触不良4.电刷刷握与电刷的配合不良

5.换向器脏污或短路

6.转子或定子短路

调试方法

1.降低机械损耗

2.提高电机质量

3.消除机械摩浆

4.消除相擦

1.提高转子动平衡精度

2.提高中间盖与机壳的加工精度3.改善原材料及提高模具精度

4.加强转子加工的各工序及周期性的控制。

1.提高转子动平衡精度

2.修整换向器

3.调整电剧弹簧压力

4.修正电刷或刷握尺寸

5.清理换向器或调换转子

6.更换转子或定子

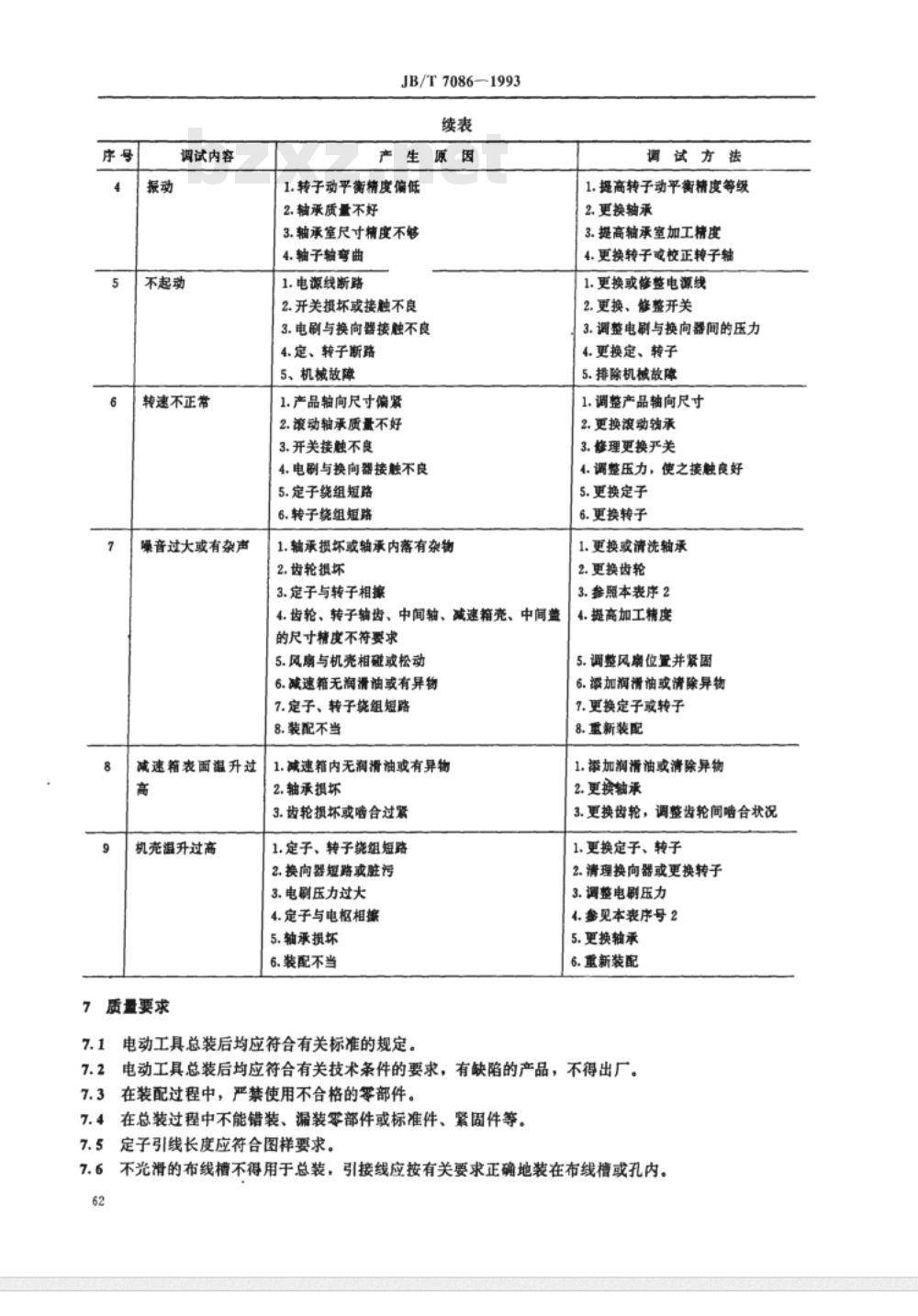

调试内容

不起动

转速不正常

噪音过大或有杂声

减速箱表面温升过

机壳温升过高

质量要求

JB/T70861993

产生原因

1.转子动平衡精度偏低

2.轴承质量不好

3.轴承室尺寸精度不够

4.轴子轴弯曲

1.电源线断路

2.开关摄坏或接触不良

3.电刷与换向器接触不良

4.定、转子断路

5、机械故障

1.产品轴向尺寸偏紧

2.滚动轴承质量不好

3.开关接触不良

4.电刷与换向器接触不良

5.定子绕组短路

6.转子绕组短路

1.轴承损坏或轴承内落有杂物

2.齿轮损坏

3.定子与转子相擦wwW.bzxz.Net

4.齿轮、转子轴齿、中间轴、减速箱亮、中间盖的尺寸精度不符要求

5.风扇与机壳相磁或松动

6.减速箱无润滑油或有异物

7.定子、转子绕组短路

8.装配不当

1.减速箱内无润滑油或有异物

2.轴承摄坏

3.齿轮损坏或暗合过紧

1.定子、转子绕组短路

2.换向器短路或脏污

3.电压力过大

4.定子与电枢相

5.轴承损坏

6.装配不当

电动工具总装后均应符合有关标准的规定。7.1

调试方法

1.提高转子动平衡精度等级

2.更换轴承

3.提高轴承室加工精度

4.更换转子或校正转子轴

1.更换或修整电源线

2.更换、修整开关

3.调整电刷与换向器间的压力

4.更换定、转子

5.排除机械故障

1.调整产品轴向尺寸

2.更换滚动轴承

3.修理更换严关

4.调整压力,使之接触良好

5.更换定子

6.更换转子

1.更换或清洗轴承

2.更换齿轮

3.参照本表序2

4.提高加工精度

5.调整风扇位置并紧固

6.添加润清油或清除异物

7.更换定子或转子

8.重新装配

1.添加润清油或清除异物

2.更换轴承

3.更换齿轮,调整齿轮间啮合状况1.更换定子、转子

2.清理换向器或更换转子

3.调整电刷压力

4.参见本表序号2

5.更换轴承

6.重新装配

电动工具总装后均应符合有关技术条件的要求,有缺陷的产品,不得出厂。7.2

在装配过程中,严禁使用不合格的零部件。7.3

在总装过程中不能错装、漏装零部件或标准件、紧固件等。7.43

定子引线长度应符合图样要求。7.5

7.6不光滑的布线槽不得用于总装,引接线应按有关要求正确地装在布线槽或孔内。62

JB/T7086—1993

7.71类电动工具的接地线与接地端子连接必须牢固、可靠,接地线与开关引线长度应严格按图样要求截取。

7.8电源线与开关的连接必须牢固可靠。7.9电刨刀轴上的刀片安装必须符合图样要求,压板应能确保刀片始终处于压紧状况。7.10角向磨光机的砂轮罩,砂轮装配后,不得有松动现篆,不允许砂轮罩与砂轮相擦现象存在。7.11角向磨光机砂轮主轴旋转方向必须与图样要求一致,严禁使用不合格或超过保存期又未重新确认合格的砂轮。

7.12产品总装后,在定转子端部,换向器与轴承,钢质风扇与绕组,电刷盒与轴承间等部位不允许有油脂等杂物存在。

8注意事项

8.1装配产品时应严格按工艺规定,不得私自变更装配顺序或变更专用工装。8.2正确使用工位器具,防止磕磁,损坏零件。8.3按图样和工艺要求选择额定电压,不允许超压调试或试验。8.4装配工应熟悉各类设备及工具的性能,使用方法,以防产生设备及人身事故。8.5设置机电安全防护装置,使用必要的劳防用品,严防机械伤害和电击事故。8.6加强责任制,提高装配工的责任心,装配的产品应有装配工的印记。8.7装配与调试过程中,严禁用榔头等猛裂蔽击产品,以免损坏零部件和外观质量。8.8保持现场整洁,零部件摆放合理,以避免污损产品及降低总装质量。8.9坚持文明生产,严禁野蛮作业。9出厂检验与包装

9.1产品出厂检验

9.1.1总装后的每台产品在入库之前,均应作出厂检验。:产品出厂检验除产品标准的全部检查试验项目外一般还应包括,9.1.2

空载电流;

空载转速;

开关;

齿响及噪声;

运转状况;

t报动。

9.1.3冲击电钻、电锤应作试冲检查。电刨应作空载运转检查,时间不得少于5min。9.1.4

9.1.5角向磨光机、砂轮与保护罩应牢固可靠,运转时不得相。9.1.6产品应符合技术条件的规定,不合格的产品应返修,合格后才能转入包装。9.2产品定期检验

9.2.1产品除正常的出厂试验外,还应按GB3883的规定,定期对产品作抽检。9.2.2产品定期检验用的仪器、仪表及试验方法应符合有关标准的规定。9.2.3产品定期抽检如发现其中有的试验项目不符合有关规定时,可加倍抽样检查,如仍不合格,则需要分析原因,判定措施,以保证产品总装质量。9.2.4产品定期抽检应由上级主管单位或本企业执行。9.2.5产品定期抽检一般包括以下项目,各厂可按本企业具体情况和有关标准规定予以增减。。负载试验;

温升试验;

耐久性试验;

介电强度试验;

噪声测量;

电缆或软线抗拉力试验。

9.3产品包装

JB/T 70861993

产品出厂试验合格后,方可进行包装。9.3.1

产品的铭牌应安装牢固,不得松动。9.3.3

产品装箱前应将其表面擦拭干净,产品外壳不允许有磕碰、划痕等缺陷存在。需防锈处理的零件,在装箱前应作好防锈处理。产品装箱时不得遗漏附件、备件以及检验合格证,使用说明书等。9.3.5

9.3.6经认证合格的产品,应按规定正确使用认证标志。9.3.7产品包装、装箱应符合JB2571的规定。附加说明:

本标准由全国电动工具标准化技术委员会提出并归口。本标准由机械工业部上海电动工具研究所、上海日立电动工具有限公司负责起草。本标准主要起草人刘茂春、陆铁民。64

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

电动工具装配工艺导则

JB/T7086—1993

本标准规定了电动工具装配用设备、工夹具,对零部件质量和工作场地的要求以及典型零部件装配工艺、成品调试、质量要求和注意事项。本标准适用于常用电动工具的装配。2引用标准

GB2900.28电工术语

电动工具

GB3883.1手持式电动工具的安全第一部分一般要求

GB3883.2~3883.12手持式电动工具的安全JB2571

GB4863

3设备和工具

电动工具产品包装技术条件

机械制造工艺基本术语

3.1压床(油压、气压)

压力能均匀调节,上下压头移动灵活、稳定,压头工作速度调节方便,压力适当。3.2机动旋具

具有一定脱扣力矩,能正反向转动。3.3校验工作台

装有电流表、电压表,并能均匀调节电压。3.4装配夹具。

3.5常用小工具,如旋具、木榔头等。4装配前的工艺准备

4.1装配工作场地及工位器具。

4.1.1装配工作场地

4.1.1.1装配工作场地应宽散、明亮,有适当的照明及合理的操作空间。4.1.1.2应有良好的发散噪音的环境与设施,良好的通风。4.1.1.3装配流水线的传动应有可调节拍的装置,流水线上应配有适当数量的压床。4.1.1.4产品出厂试验应有良好的隔音设施。4.1.1.5装配工作台面应由不可能损伤待装零部件表面的材料制造。4.1.1.6工作场地应具有防止触电等安全措施。4.1.2工位器具

4.1.2.1工位器具应使用方便、周转灵活、重量适当,能有效防止待装零部件的殖磁,保护零部件外表不受损伤的作用。

4.1.2.2根据零部件的外形不同。工位器具应有不同的型式,不应使用不适当的工位器具。工位器具应经常清洗,保持清洁。4.1.2.3

机械工业部1993—10—08批准

1994—01—01实施

JB/T70861993

4.1.2.4工位器具应按规定的使用范围及零部件的安放数量正确使用。4.1.2.5常用的工位器具

电枢类:

轴类;

齿轮类,

通用塑料盘、箱;

专用工位器具。

4.2待装零部件的质量

4.2.1所有待装零部件(包括外协、外购件)均应符合设计要求并应经检验合格。4.2.2涂覆后的零部件表面应无损伤。4.2.3塑料零件的表面应无损伤及其它不应有的缺陷。4.3装配用工装

4.3.1设计原则

4.3.1.1为保证电动工具的装配质量,在产品装配时,应具有必要数量的装配用工艺装备(以下简称工装)。

4.3.1.2工装在使用过程中应能保持零件的精度,不得损伤零部件。4.3.1.3工装应操作方便,能保证零部件的装配质量。4.3.1.4

工装应能与压床等设备正确配套。4.3.1.5

工装应具有足够的硬度与耐蘑性,能较长时间地保证其精度。5工装应尽可能设计成上下对中心的结构形式。4.3.1.6

4.3.1.7装配用工作台的设计应在产品装配过程中不可能损伤零部件的表观质量。4.3.1.8压装使用的夹具,应尽可能使用导柱、导套结构。4.3.2必备的工装种类:

减速箱轴承压入夹具;

中间盖轴承压入夹具;

电枢中间盖组装及轴承压入夹具;轴类压入夹具;

齿轮压入夹具;

刷握压入夹具。

4.3.3工装的使用

4.3.3.i在工装使用前应仔细检查工装是否完好,如有缺损,则严禁使用。4.3.3.2在正式使用工装装配零件之前,应用工装试装1~3个零部件,经确认所装零件合格后,方可使用。

4.3.3.3在工装的使用过程中,根据所装零部件重要性的程度,做适当次数的抽检,以确保装配件的质量。

4.3.3.4工装使用完毕后,应妥善保管,较长时间不用的工装,应有防锈措施,以避免工装摄坏。4.4装配前的辅助工作

4.4.1除全封闭轴承外,滚动轴承在使用前,必须用清洁的汽油等将轴承清洗干净,经干燥后,按设计要求填充润滑脂,再妥善地放入工位器具中,并保持清洁。4.4.2电源线应按图样的规定,做好联接的准备,接线端头联接件规格不可错用。4.4.3定子应按图样的规定,预先接好联接件,钎焊接头应饱满、光滑、不得漏焊、虚焊。滑动轴承应用汽油清洗干净。并在洁净的机油中没泡24h后方能使用。4.4.4

4.4.5检查润滑脂等辅助材料的质量要求。59

4.5装配工

JB/T7086—1993

4.5.1装配工必须经过上岗培训并经考试合格后方能上岗操作。4.5.2装配工必须牢固树立\质量第一”的意识,接受过质量管理学习和考核,要有强列的责任心。4.5.3装配工必须具有初级的电工知识和钳工操作技能。4.5.4装配工必须接受一定的安全教育和具有必要的防火、灭火常识。4.5.5装配工应熟悉每个产品的质量要求和有关工艺文件的内容。4.6工艺文件

4.6.1产品装配工作必须具备的工艺文件;工艺装备明细表;

装配工艺过程卡片,工艺卡;

零部件及产品检查规范;

d,装配作业指导书或工艺守则。4.6.2产品装配工作应严格按照工艺文件的规定执行,不得撞自变更或修改,如确有必要,须经有关人员同意后,方可变更。

5装配工艺过程

5.1新产品装配前,应由有关工艺人员先介绍装配工艺方法及注意事项,装配工人应事先熟悉装配工艺及其质基要求。

5.2严禁使用不合格的零件,装配过程中发现不合格零部件应予别除。5.3产品总装一般采用先部装后总装的工艺方法,如为流水线装配,则需要选择合理的节拍。5.4产品部装

5.4.1中间盖部装

5.4.1.1滑动轴承或滚动轴承压入中间盖时,都必须使用夹具。5.4.1.2选择好压入压力,避免损坏轴承和中间盖。5.4.2电枢部装

5.4.2.1风扇应在电枢校平衡前装到电枢上。5.4.2.2转子压装轴承和中间盖组件:必须使用带有限位装置的夹具,以免转子变形;a.

夹具结构形式可变更,但不能使用会造成轴承损伤和转子变形的夹具;b.

轴承压入转子的压力必须适当,5.4.3机身部装

5.4.3.1定子装入机壳可使用热套或冷套两种方法,通常只有塑料机壳才使用热套形式,塑料机壳预热温度据使用材料决定,一般不超过60℃,而铝质机壳通常适用于冷套形式。5.4.3.2定子装入机壳时,不得倾斜,并装配到位。5.4.3.3刷握与机壳铆接应牢固可靠,并有夹具保证刷握座不会变形,以便电刷的顺利安装。5.4.3.4媒纹型刷撞压入机壳时应使用夹具,以保证两刷握的同轴度和刷握的压入尺寸。5.4.3.5开关装入时需作检查,不得使用接触不良或有缺陷的开关。5.4.3.6各类引线应按图样规定布置到位。5.4.4齿轮部装

齿轮与轴的部装可分为有键配合和无键配合两类。5.4.4.1齿轮与轴采用无键过盈配合,在组装时应注意;a.

使用专用夹具;

保证齿轮与轴的正确导入;

JB/T 7086--1993

轴与齿轮配合处的尺寸符合图样要求;d.

控制齿轮与轴压装时压床的压力,以保证配合到位,并防止轴产生弯曲变形。5.4.4.2齿轮与轴采用有键配合,在压装时应注意,半圆键与键槽的配合应为过渡配合,不得有松动现象;a.

键入键槽应平整到位,不能影响压装的进行;压装时,装入轴上的键应与齿轮的键槽中心对准。以防损坏零件;轴用挡圈必须安装到位,以防止齿轮滑动移位。5.4.7产品总装

5. 4. 7.2

各零部件按图样要求装配到位。不得遗漏和错装。各零部件的总装应按装配工艺过程卡的规定顺序进行,不得披自调整。各连接螺钉应拧紧,拧紧力矩按螺纹直径和强度等级确定,根据被连接件的形状和螺钉、螺栓5.4.7.34

的分布。设计拧紧顺序、分次拧紧(初拧、终拧)。5.4.7.4各零部件总装时应准确到位,不应有明显错位等缺陷存在。5.4.7.5零部件总装一般不允许使用木(橡胶)榔头蔽击,以免损坏零件,严禁使用铁榔头蔽击零部件。5.4.7.6总装中应检查各零件的组装质量,不合要求的部件不得投入总装。5.4.7.7总装产品需经自检合格后才能送试。6调试

6.1电动工具总装时不应采用会损害产品合理精度储备的调试方法,例如齿轮用非设计要求的研磨来降低啮合噪音等。

6.2电动工具总装时的调试见下表。表

调试内容

空截电流大

定子与转子相综

火花大

产生原因

1.机械损耗大(如齿轮合不好,轴承转动不灵活,尺寸太紧等)

2.电机质量(如换向器有杂质等)3.机械摩擦(风扇与机身摩擦等)4.定、转子相擦

1.转子动平衡精度太低

2.中间盖轴承孔与机壳轴承孔同轴承不符合图样要求

3.塑料轴承孔损伤

4.转子轴弯曲

1.转子动平衡精度偏低

2.换向器不圆或表面不平

3.电刷弹资压力偏低,电刷与换向器接触不良4.电刷刷握与电刷的配合不良

5.换向器脏污或短路

6.转子或定子短路

调试方法

1.降低机械损耗

2.提高电机质量

3.消除机械摩浆

4.消除相擦

1.提高转子动平衡精度

2.提高中间盖与机壳的加工精度3.改善原材料及提高模具精度

4.加强转子加工的各工序及周期性的控制。

1.提高转子动平衡精度

2.修整换向器

3.调整电剧弹簧压力

4.修正电刷或刷握尺寸

5.清理换向器或调换转子

6.更换转子或定子

调试内容

不起动

转速不正常

噪音过大或有杂声

减速箱表面温升过

机壳温升过高

质量要求

JB/T70861993

产生原因

1.转子动平衡精度偏低

2.轴承质量不好

3.轴承室尺寸精度不够

4.轴子轴弯曲

1.电源线断路

2.开关摄坏或接触不良

3.电刷与换向器接触不良

4.定、转子断路

5、机械故障

1.产品轴向尺寸偏紧

2.滚动轴承质量不好

3.开关接触不良

4.电刷与换向器接触不良

5.定子绕组短路

6.转子绕组短路

1.轴承损坏或轴承内落有杂物

2.齿轮损坏

3.定子与转子相擦wwW.bzxz.Net

4.齿轮、转子轴齿、中间轴、减速箱亮、中间盖的尺寸精度不符要求

5.风扇与机壳相磁或松动

6.减速箱无润滑油或有异物

7.定子、转子绕组短路

8.装配不当

1.减速箱内无润滑油或有异物

2.轴承摄坏

3.齿轮损坏或暗合过紧

1.定子、转子绕组短路

2.换向器短路或脏污

3.电压力过大

4.定子与电枢相

5.轴承损坏

6.装配不当

电动工具总装后均应符合有关标准的规定。7.1

调试方法

1.提高转子动平衡精度等级

2.更换轴承

3.提高轴承室加工精度

4.更换转子或校正转子轴

1.更换或修整电源线

2.更换、修整开关

3.调整电刷与换向器间的压力

4.更换定、转子

5.排除机械故障

1.调整产品轴向尺寸

2.更换滚动轴承

3.修理更换严关

4.调整压力,使之接触良好

5.更换定子

6.更换转子

1.更换或清洗轴承

2.更换齿轮

3.参照本表序2

4.提高加工精度

5.调整风扇位置并紧固

6.添加润清油或清除异物

7.更换定子或转子

8.重新装配

1.添加润清油或清除异物

2.更换轴承

3.更换齿轮,调整齿轮间啮合状况1.更换定子、转子

2.清理换向器或更换转子

3.调整电刷压力

4.参见本表序号2

5.更换轴承

6.重新装配

电动工具总装后均应符合有关技术条件的要求,有缺陷的产品,不得出厂。7.2

在装配过程中,严禁使用不合格的零部件。7.3

在总装过程中不能错装、漏装零部件或标准件、紧固件等。7.43

定子引线长度应符合图样要求。7.5

7.6不光滑的布线槽不得用于总装,引接线应按有关要求正确地装在布线槽或孔内。62

JB/T7086—1993

7.71类电动工具的接地线与接地端子连接必须牢固、可靠,接地线与开关引线长度应严格按图样要求截取。

7.8电源线与开关的连接必须牢固可靠。7.9电刨刀轴上的刀片安装必须符合图样要求,压板应能确保刀片始终处于压紧状况。7.10角向磨光机的砂轮罩,砂轮装配后,不得有松动现篆,不允许砂轮罩与砂轮相擦现象存在。7.11角向磨光机砂轮主轴旋转方向必须与图样要求一致,严禁使用不合格或超过保存期又未重新确认合格的砂轮。

7.12产品总装后,在定转子端部,换向器与轴承,钢质风扇与绕组,电刷盒与轴承间等部位不允许有油脂等杂物存在。

8注意事项

8.1装配产品时应严格按工艺规定,不得私自变更装配顺序或变更专用工装。8.2正确使用工位器具,防止磕磁,损坏零件。8.3按图样和工艺要求选择额定电压,不允许超压调试或试验。8.4装配工应熟悉各类设备及工具的性能,使用方法,以防产生设备及人身事故。8.5设置机电安全防护装置,使用必要的劳防用品,严防机械伤害和电击事故。8.6加强责任制,提高装配工的责任心,装配的产品应有装配工的印记。8.7装配与调试过程中,严禁用榔头等猛裂蔽击产品,以免损坏零部件和外观质量。8.8保持现场整洁,零部件摆放合理,以避免污损产品及降低总装质量。8.9坚持文明生产,严禁野蛮作业。9出厂检验与包装

9.1产品出厂检验

9.1.1总装后的每台产品在入库之前,均应作出厂检验。:产品出厂检验除产品标准的全部检查试验项目外一般还应包括,9.1.2

空载电流;

空载转速;

开关;

齿响及噪声;

运转状况;

t报动。

9.1.3冲击电钻、电锤应作试冲检查。电刨应作空载运转检查,时间不得少于5min。9.1.4

9.1.5角向磨光机、砂轮与保护罩应牢固可靠,运转时不得相。9.1.6产品应符合技术条件的规定,不合格的产品应返修,合格后才能转入包装。9.2产品定期检验

9.2.1产品除正常的出厂试验外,还应按GB3883的规定,定期对产品作抽检。9.2.2产品定期检验用的仪器、仪表及试验方法应符合有关标准的规定。9.2.3产品定期抽检如发现其中有的试验项目不符合有关规定时,可加倍抽样检查,如仍不合格,则需要分析原因,判定措施,以保证产品总装质量。9.2.4产品定期抽检应由上级主管单位或本企业执行。9.2.5产品定期抽检一般包括以下项目,各厂可按本企业具体情况和有关标准规定予以增减。。负载试验;

温升试验;

耐久性试验;

介电强度试验;

噪声测量;

电缆或软线抗拉力试验。

9.3产品包装

JB/T 70861993

产品出厂试验合格后,方可进行包装。9.3.1

产品的铭牌应安装牢固,不得松动。9.3.3

产品装箱前应将其表面擦拭干净,产品外壳不允许有磕碰、划痕等缺陷存在。需防锈处理的零件,在装箱前应作好防锈处理。产品装箱时不得遗漏附件、备件以及检验合格证,使用说明书等。9.3.5

9.3.6经认证合格的产品,应按规定正确使用认证标志。9.3.7产品包装、装箱应符合JB2571的规定。附加说明:

本标准由全国电动工具标准化技术委员会提出并归口。本标准由机械工业部上海电动工具研究所、上海日立电动工具有限公司负责起草。本标准主要起草人刘茂春、陆铁民。64

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。