GB 5099-1994

基本信息

标准号: GB 5099-1994

中文名称:钢质无缝气瓶

标准类别:国家标准(GB)

英文名称: Seamless steel gas cylinders

标准状态:现行

发布日期:1994-12-26

实施日期:1995-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:514300

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.30压力容器、气瓶

中标分类号:机械>>通用机械与设备>>J76气体分离与液化设备

出版信息

出版社:中国标准出版社

书号:155066.1-11690

页数:平装16开, 页数:20, 字数:42千字

标准价格:14.0 元

出版日期:1995-08-01

相关单位信息

首发日期:1985-04-22

复审日期:2004-10-14

起草人:金万江、高继轩、冯平

起草单位:上海高压容器厂

提出单位:中华人民共和国劳动部

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了钢质无缝气瓶(以下简称钢瓶)的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。 GB 5099-1994 钢质无缝气瓶 GB5099-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钢质无缝气瓶

Seamless steel gas cylinders主题内容与适用范围

GB 5099---94

代替GI5099 -85

本标准规定了钢质无缝气瓶(以下简称钢瓶)的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。

本标准适用于设计、制造公称工作压力为8~30MPa,公称容积为0.480L,用于盛装永久气体或高压液化气体的可重复充气的移动式钢瓶。一般地区钢瓶的使用环境温度为--20~60℃,寒冷地区的使用环境温度为~40~60℃。

本标准不适用于盛装溶解气体、吸附气体的钢瓶,灭火用的钢瓶以及运输工具上和机器设备上附属的瓶式压力容器。

2引用标准

GB222钢的化学分析用试样取样法及成品化学成分允许偏差GB223.1~223.7钢铁及合金化学分析方法GB224

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法

GB 1979

GB 2106

GB3077

GB 4159

GB 5777

GB6394

GB7144

GB 8163

GB8335

GB 9251

GB9252

结构钢低倍组织缺陷评级图

金属夏比(V型缺口)冲击试验方法合金结构钢技术条件

金属低温夏比冲击试验方法

无缝钢管超声波探伤方法

金属平均晶粒度测定方法

气瓶颜色标记

输送流体用无缝钢管

气瓶专用螺纹

气瓶水压试验方法

气瓶疲劳试验方法

GB12137

气瓶气密性试验方法

GB/T 13005

GB/T 13298

气瓶术语

金属显微组织检验方法

国家技术监督局1994-12-26批准1995-08-01实施

GB/T13299钢的显微组织评定方法GB13440无缝气瓶压痛试验方法

GB13447无缝气瓶用钢坏

GB15385气瓶水压爆破试验方法

3技术术语和符号

GB.5099—94

3.1永久气体:临界温度小于一10℃的气体;高压液化气体:临界温度大于或等于一10℃,且小于或等于70℃。3.2公称1作压力:对于盛装永久气体的钢瓶,系指在基准温度时(一般为20℃)所盛装气体的限定充装压力;对于盛装高压液化气体的钢瓶,系指温度为60℃时瓶内气体压力的上限值。3.3许用压力:钢瓶在充装、使用、储运过程中允许承受的最高压力。3.4屈服应力:对材料试件拉伸试验,呈明显屈服现象的,取屈服点或下屈服点;无明显屈服现象的,取庸服强度。

3.5批量:系指采用同一设计条件,具有相同的公称直径、设计壁厚,用同一炉罐号钢,同一制造方法制成,按同热处理规范进行连续热处理的钢瓶所限定的数量。3.6设计应力系数:瓶体材料屈服应力设计取值与水压试验压力下筒体当量应力之比。3.7充装系数:标准规定的钢瓶单位水容积允许充装的最大气体重量。3.8应力集中系数:瓶体的薄膜应力与局部最大应力的比值。3.9符号:

CM淬火后回火用铬钼钢或其它合金钢种;钢瓶筒体外径,mm;

冷弯试验弯心直径,mm;

F设计应力系数(见5.2.4);

Mn正火或正火后回火用碳锰钢种;MnH淬火后回火用碳锰钢种;

爆破压力计算值,MPa;

爆破压力实测值,MPa;

水压试验压力,MPa;

爆破试验过程中屈服压力,MPa;P

钢瓶筒体设计壁厚,mm;

钢瓶筒体实测最小壁厚,mm;

钢瓶简体实测平均壁厚,mm;

压扁试验压头间距,mm;

弧形扁试样的原始厚度,mm;

试样的原始宽度,mm;

d,、d2破口环向撕裂长度,mm;试样原始标记,mm;

冲击韧性值,J/cm\;

伸长率,%;

瓶体材料热处理后的屈服应力保证值,N/mm\;Gea

屈服应力实测值,N/mm2;

瓶体材料热处理后的抗拉强度保证值,N/mm;a

抗拉强度的实测值,N/mm2。

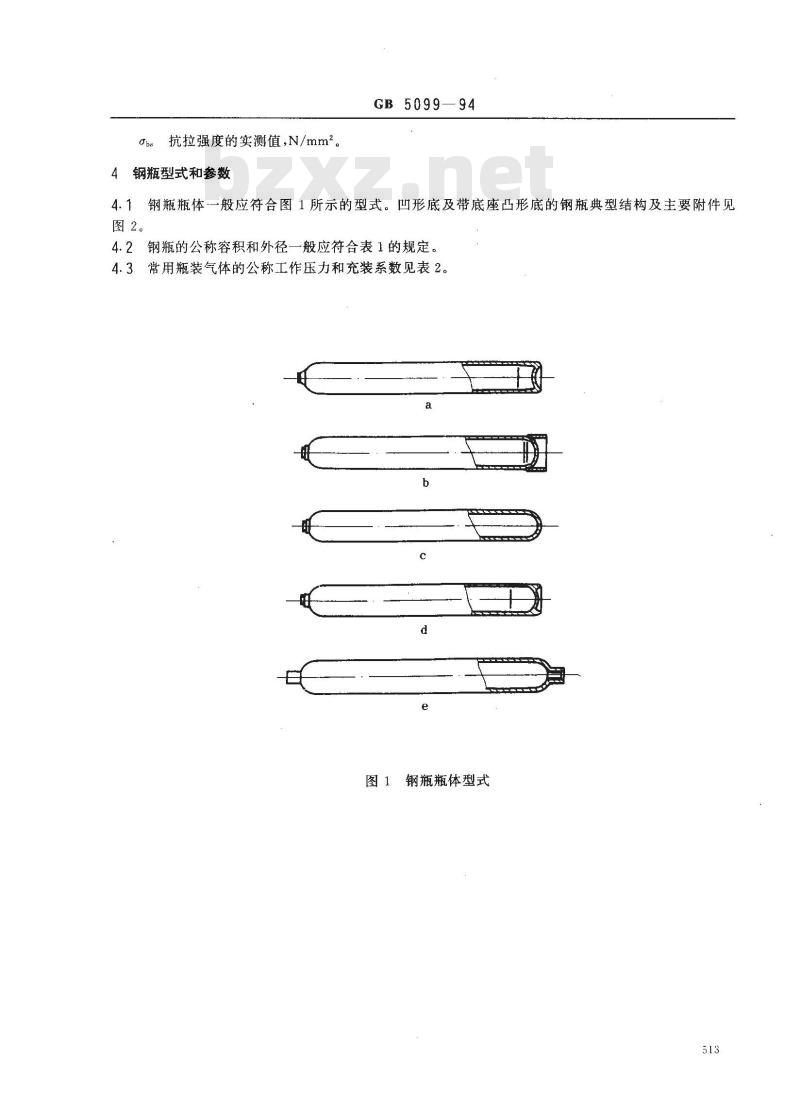

钢瓶型式和参数

509994

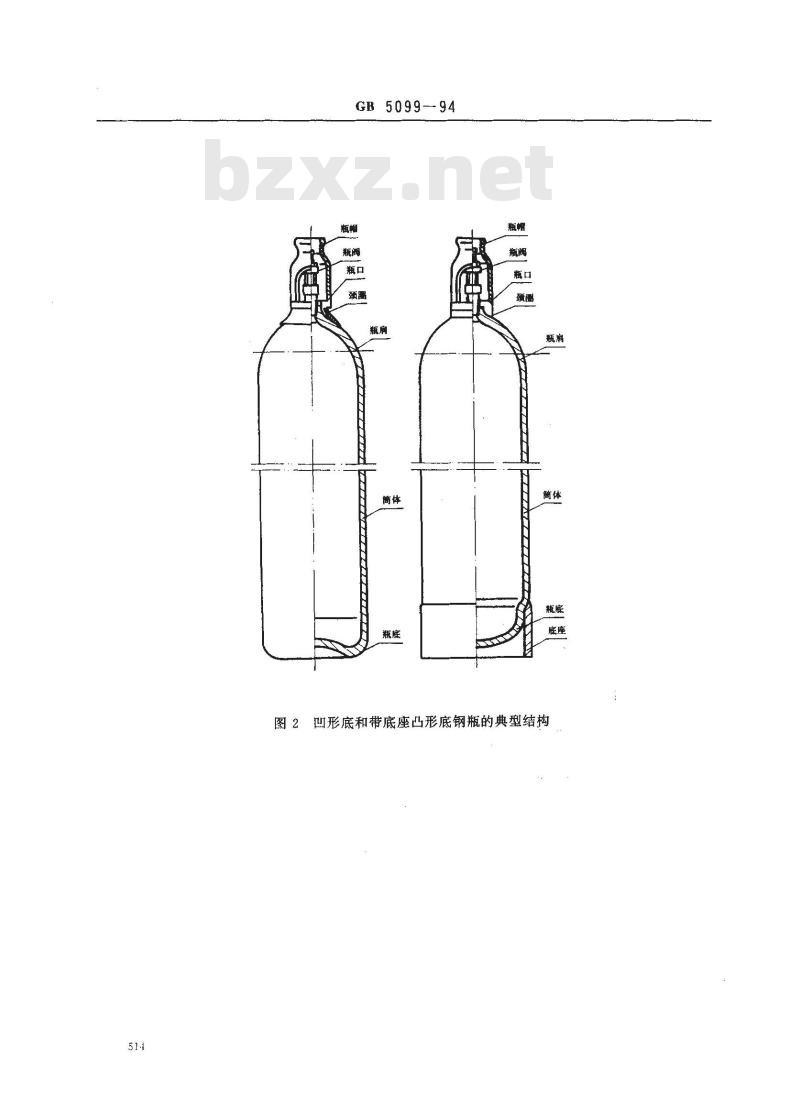

4.1钢瓶瓶体-一般应符合图1所示的型式。凹形底及带底座凸形底的钢瓶典型结构及主要附件见图2。

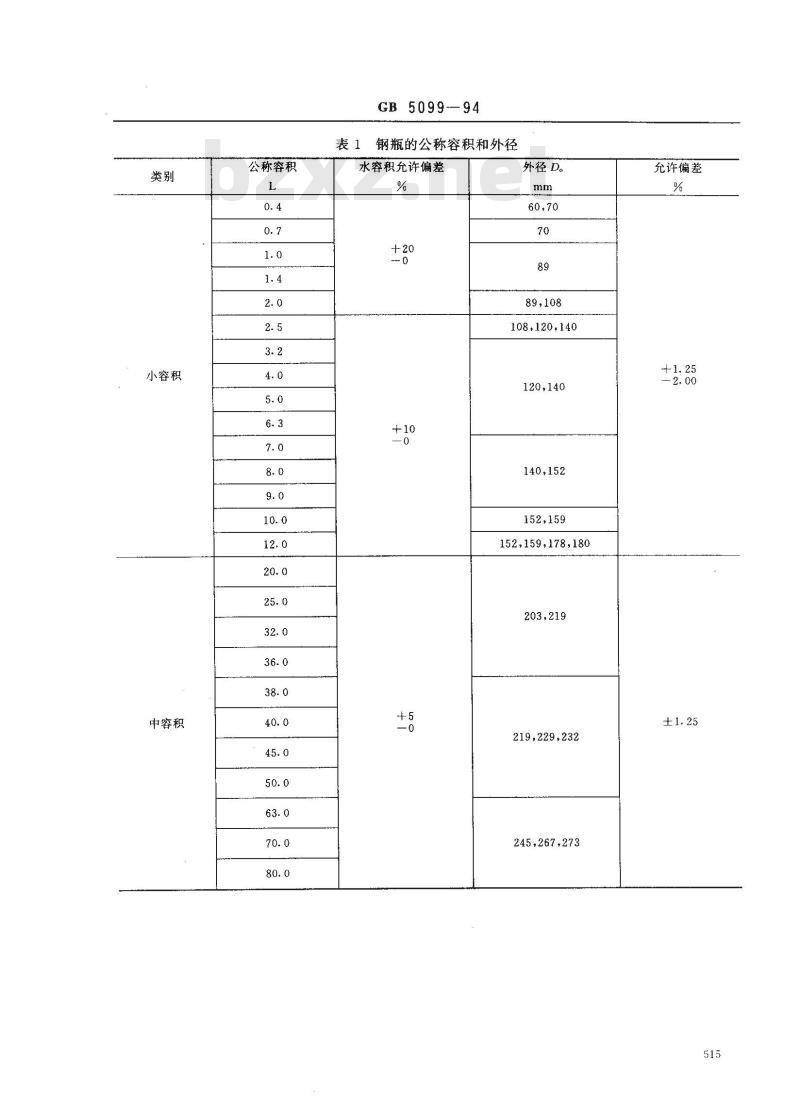

4.2钢瓶的公称容积和外径一般应符合表1的规定。4.3常用瓶装气体的公称工作压力和充装系数见表2。图1钢瓶瓶体型式

GB5099---94

图2凹形底和带底座凸形底钢瓶的典型结构类别

小容积

中容积

公称容积

GB5099—94

表1钢瓶的公称容积和外径

水容积允许偏差

外径D。

89,108

108.120,140

120,140

140,152

152,159

152,159,178,180

203,219

219,229,232

245,267,273

允许偏差

气体类别

永久气体

高压液化气体

5技术要求

GB5099—94

表2常用瓶装气体公称工作压力及充装系数气体名称

氧、氮、氢或其他

二氧化碳

氧化亚氮

六氟化硫

氯化氢

三氟氯化烷

三氟甲烷

六氟乙烷

偏二氟乙烯

氟乙烯

三氟溴甲烷

5.1瓶体材料般规定

化学式

O2、N2、H2

C2H.(CH:CHs)

C,H,(CH2-CH2)

C,F,(CF:CF3)

C,H2F2

(CH2=CF2)

(CH2=CHF)

公称工作压力,

充装系数

5.1.1必须采用碱性平炉、电炉或吹氧碱性转炉冶炼的无时效性镇静钢。5.1.2制造钢瓶的钢种必须经国家或国际有关部门鉴定认可,应选用优质锰钢、铬钼钢或其他合金钢。5.1.3制造钢瓶的材料,必须符合其相应国家标准或行业标准的规定,并有质量合格证明书。钢瓶制造厂应按炉罐号进行各项验证分析。5.1.4钢瓶的瓶体材料,应具有良好的冲击性能。516

GB5099-94

5.1.5钢瓶瓶体材料的化学成分限定见表3,化学成分允许偏差应符合GB222中表2的规定。表3钢瓶瓶体材料化学成分

成分,%

采用热处理方式

1.40~1.75

碳锰钢

正火或正火后回火

铬铝钢或其他合金钢

0. 26~~0. 34

0.40~0.70

0.17~0.37

0.80~1.10

0. 15~0.25

淬火后回火

0.32~~0.40

0. 40~~0. 70

0.17~0.37

0.80~1.10

0. 15~0. 25

5.1.6制造小容积的钢瓶若选用正火处理方法,可选用碳钢材料,若选用调质处理,可选用合金钢材料。

5.1.7初轧坏或钢坏

5.1.7.1钢坏的形状尺寸和允许偏差应符合GB13447的有关规定。5.1.7.2

低倍组织

不允许白点、残余缩孔、分层、气泡、异物和夹杂;中心疏松不大于1.5级,偏析不大于2.5级。5.1.8无缝钢管

5.1.8.1钢管的外形和内外表面质量应不低于GB8163的规定。5.1.8.2钢管的壁厚偏差不应超过公称壁厚的±15%。5.1.8.3钢管如钢厂已探伤,制造厂可在同一批钢管中抽查10%;如钢厂未逐根探伤,气瓶制造厂则应逐根探伤,探伤合格级别应符合GB8163的规定。5.1.9经鉴定的材料钢种,钢瓶制造厂应制造不少于20000个钢瓶投入使用,质量满足各项要求后方可纳标作为国家认可的钢种。

5.2设计一般规定

5.2.1受压部位的壁厚设计取用该材料热处理后的6。保证值。正火处理的钢瓶,热处理后的屈服应力保证值c应不大于520N/mm2。

5.2.2设计计算瓶体壁厚应以水压试验压力P,为准。钢瓶的水压试验压力为公称工作压力的1.5倍,永久气体气瓶的许用压力不得超过水压试验压力的0.8倍。5.2.3设计计算所选用的屈服应力,对正火或正火后回火处理的,不得大于最小抗拉强度的75%;对淬火后回火处理的,不得大于最小抗拉强度的85%。5.2.4设计应力的限定

5.2.4.1应对材料的实际最大抗拉强度进行控制,要求火后回火热处理的最大抗拉强度不应大丁517

GB 5099--94

1000N/mm2;小容积瓶最大抗拉强度不应大于1100N/mm2对具有应力腐蚀倾向的介质,抗拉强度不应大于 880 N/mm2。

5.2.4.2设计应力系数F值的取用对正火或正火后回火热处理的钢瓶设计,F值取用0.82;a.

b.对淬火后回火热处理的钢瓶设计,F值取用0.77。5.2.5筒体设计最小壁厚公式

2Fa+Ph

同时应满足式(2)的要求,且不得小于1.5mm。s

5.2.6底部结构

5.2.6.1凸形底有三种型式:

半球形;

碟形(见图3a,b,c);

H形(见图3d)。

图3凸形底结构图

5.2.6.2碟形底和H形底的结构应满足下列要求:r≥0. 075 D。;

H/D。≥0.22;或H/D。≥0.40

Si≥1.5 S;

S,≥1. 5 S;

(2)

凸形底与筒体连接部位,应圆滑过渡,其厚度不得小于筒体设计最小壁厚值。5.2.6.3凹形底的公称尺寸应满足下列要求(见图4),以管子来制造的凹形底瓶若发生其中参数不能满足下列要求者,可以加压疲劳试验来验证。St =(2. 0~ 2. 6)S;

S,-(1.8~2. 2)S;

S:=(2. 0~2.8)S;

r=(0. 07~0. 09)D。;

H -- (0. 13~0. 16)D..

GB5099--94

图4凹形底结构图

过渡段

5.2.6.4凹形底的环壳与筒体之间应有过渡段,过渡段与筒体的连接应圆滑过渡。5.2.6.5凸形底或凹形底应按水压试验压力P下的弹性有限元进行计算,且在凸或凹形底公称尺寸的公差值范围内进行校核调整;应力集中系数不大于1.80,局部最大应力值不得大于材料的强度值。5.2.7凸形底和凹形底钢瓶的设计都应进行循环加压疲劳试验。循环压力的上限值在公称工作压力条件下,承受80000次循环,或在试验压力条件下承受12000次循环,不破坏为合格;试验不合格,该设计不应采用。

5.2.8钢瓶瓶口的厚度,自螺纹沟槽处算记,不得小于筒体的设计壁厚,保证在承受紧阀的力偶距和铆合颈圈的附加外力时不变形。

5.3制造

5.3.1钢瓶制造除应符合本标准规定外,还应符合产品图样和技术条件的规定。5.3.2钢瓶瓶体的制造方法一般是:以钢坏或钢板等为原料,经冲拔、冲压拉伸制造;以无缝钢管为原料,经收底、收口制成。

5.3.3进厂的瓶体材料应对其化学成分和低倍组织等进行验证,分析结果应满足5.1条要求。5.3.4瓶体允许的制造公差

5.3.4.1简体的圆度,在同一截面上测量其最大与最小外径之差,不应超过该截面平均外径的2%。5.3.4.2简体的直线度不得超过瓶体长度的2%。5.3.4.3瓶体的垂直度不应超过其长度的8%。5.3.5.瓶体内、外观要求

5.3.5.1筒体内、外表面应光滑圆整,不得有肉眼可见的裂纹、折叠、波浪、重皮、夹杂等影响强度的缺陷;对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但必须保证简体设计璧厚。5.3.5.2经挤压拔伸制成的瓶体,其凹形底深度应符合设计规定值,底部球壳和环壳的厚度均应符设计要求。

5.3.5.3无缝钢管经收底制成的瓶坏,应进行工艺评定;瓶体底部内表面不应有肉眼可见的凹孔、皱褶、凸瘤和氧化皮;底部和缺陷允许清除,但必须保证瓶底设计厚度;瓶底不允许作补焊处理。519

GB5099—94

5.3.5.4瓶肩与筒体必须圆滑过渡,瓶肩上不允许有沟痕存在。5.3.6中容积凸形底钢瓶的底座材料应与瓶体相适应,应用热套法装配牢固,严禁焊接装配,底座接地平面与瓶底部间距应不小于10mm。5.3.7热处理

5.3.7.1钢瓶制造厂除遵守标准规定外,应制订相应的热处理规范。5.3.7.2瓶体应按热处理顺序组批,中容积瓶不大于502只为…个批量;小容积瓶不大于202只为-个批量。

采用淬火工艺可用油或水中加添加剂作为淬火介质。在水中加添加剂作为淬火介质时,瓶体5.3.7.3

在介质中的冷却速度应不大于在20C水中冷却速度的80%;且应完成相应的热处理丁艺评定。5.3.7.4采用淬火后回火处理的瓶体,硬度值应符合材料强度值要求。5.3.7.5按5.2.1.5.2.2条要求,瓶体热处理后的机械性能应符合表4规定。表4钢瓶瓶体的热处理与机械性能热处理状态

试验项目

Gn/oua

01,N/mm2

V型缺口试样截面

试验温度,℃

平均值

单个试样最小值

5.3.7.6冷弯和压扁

正火或Www.bzxZ.net

正火后

淬火后回火处理

回火处理

钢瓶制造厂热处理保证值

钢瓶制造广热处理保证值

冷弯试验和压扁试验以无裂纹为合格,弯心直径和压头间距的要求应符合表5规定。5×10

对正火或正火后回火处理的瓶体,其抗拉强度实测值超过保证值15%的,对淬火后回火处理b.

的瓶体,其抗拉强度实测值超过保证值10%的,应以压扁试验代替冷弯试验。表5冷弯压扁试验的弯心直径和压头间距要求钢瓶实测抗拉强度值

ia,MPa

>580~685

>685~784

>784~880

>880~~950

950~1100

5.3.7.7金相组织

弯心直径

压心间距

GB 5099--94

瓶体的基体组织应符合相应热处理规范;a.

b。对正火或正火后回火处理的瓶体,晶粒度应不小于6级(100倍),带状组织不大丁3级,魏氏组织不大于-级;

c.对火后回火处理的瓶体,其组织体应呈回火索氏体;d.瓶体的脱碳层深度,外壁不得超过0.3mm,内壁不得超过0.25mm。5.3.7.8底部解剖经酸蚀后,断面试样上不得有肉眼可见的缩孔、气泡、未熔合、裂缝、夹杂物或白点,且满足5.2.6条要求。

5.3.7.9采用率火后回火处理的瓶体,应进行逐只无损探伤,且不得有裂纹或裂纹性缺陷。5.3.8瓶口内螺纹

5.3.8.1螺纹的牙型、尺寸和公差,应符合GB8355的规定,不允许有倒牙、平牙、牙双线、牙底平、牙尖、牙阔以及螺纹表面上的明显跳动波纹。5.3.8.2瓶口基面起有效螺距数,中容积瓶体不得少于8个螺距,小容积瓶体不得少于7个螺距。5.3.8.3瓶[螺纹基面位置的轴向变动量为十1.5mm。5.3.8.4特殊用途钢瓶的瓶口螺纹,可按专门的要求设计和制造。5.3.9爆破

5.3.9.1实际爆破压力不得小于式(3)的计算值:20b·S

D。-s× C

采用正火或正火后回火处理

采用淬火后回火处理

H P≥1.7 Ph

5.3.9.2实测爆破过程中瓶体塑性变形的压力不得小于Ph/F,即P,≥Ph×F。5.3.9.3实测屈服压力与爆破压力的比值,应与瓶体材料实测屈服应力与抗拉强度的比值相接近。5.3.9.4瓶体爆破后无碎片突破口必须在筒体上。瓶体上的破门形状与尺寸应符合图5的规定。各种热处理状态的破口形状

正火或正火后回火处理的破口形状d,D/2

淬火后回火处理的破口形状

图5破口形状与尺寸示意图

5.3.9.5瓶体主破11应为塑性断裂,即断口边缘应有明显的剪切唇;断口上不得有明显的金属缺陷;破521

口裂缝不得引伸超过瓶肩高度的20%。GB 5099—94

5.3.10按5.2.3要求进行水压试验,在保压1min内,压力表指针不得回降,中容积瓶体的容积残余变形率不得大于3%;瓶体泄漏或明显变形即行判废。5.3.11气密性试验压力为公称工作压力。若瓶体出现泄漏应予以判废,因装配而引起的泄漏现象,允许返修后重做试验。

5.3.12根据用户需要,瓶体在水压或气密性试验后,应采取内表面干燥处理,并予以密封。5.3.13附件

5.3.13.1颈圈可用钢板、可锻铸铁、球墨铸铁或铸钢制成。颈圈与瓶体的装配不得歪斜、松动或带有毛刺,不得因装配不当而损伤瓶口螺纹,严禁焊接装配。5.3.13.2根据充装气体或使用要求,采用不同的瓶阀。瓶阀与瓶体装配后,应留有备用螺纹2~~5个螺距。

5.3.13.3瓶帽型式分固定式或可卸式。可用钢板、钢管、铸钢、可锻铸铁和球墨铸铁制成;如用户无特殊要求,应配固定式瓶帽出厂。5.3.13.4采用螺纹连接的附件,牙型、尺寸和公差应符合GB8335的规定。6试验方法

6.1瓶体材料技术指标验证

6.1.1化学成分:应以材料的炉罐号按GB222和GB223执行。6.1.2低倍组织:应以材料的炉罐号按GB226进行,低倍组织的评定应符合GB1979的规定6.2瓶体制造公差应用标准的或专用的量具样板进行检查,应用测厚仪检查瓶体厚度,用专用工具对瓶体内外表面进行修磨。

6.3瓶体热处理后各项性能指标测定6.3.1取样

取样部位见图6所示;

试样应从筒体中部纵向截取,采用实物扁试样;取样数量:拉伸试验试样不少于2个;冲击试验试样不少于3个,冷弯试验试样不少于4个。冲击试样(3块)

扇抗拉试样(2缺)

玲弯试验(4块)

6.3.2拉伸试验和冲击试验

6.3.2.1拉伸试验

拉伸试验的测定项目应包括:抗拉强度、屈服应力、伸长率;a.

b.拉伸试样制备形状见图7;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢质无缝气瓶

Seamless steel gas cylinders主题内容与适用范围

GB 5099---94

代替GI5099 -85

本标准规定了钢质无缝气瓶(以下简称钢瓶)的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。

本标准适用于设计、制造公称工作压力为8~30MPa,公称容积为0.480L,用于盛装永久气体或高压液化气体的可重复充气的移动式钢瓶。一般地区钢瓶的使用环境温度为--20~60℃,寒冷地区的使用环境温度为~40~60℃。

本标准不适用于盛装溶解气体、吸附气体的钢瓶,灭火用的钢瓶以及运输工具上和机器设备上附属的瓶式压力容器。

2引用标准

GB222钢的化学分析用试样取样法及成品化学成分允许偏差GB223.1~223.7钢铁及合金化学分析方法GB224

钢的脱碳层深度测定法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属弯曲试验方法

GB 1979

GB 2106

GB3077

GB 4159

GB 5777

GB6394

GB7144

GB 8163

GB8335

GB 9251

GB9252

结构钢低倍组织缺陷评级图

金属夏比(V型缺口)冲击试验方法合金结构钢技术条件

金属低温夏比冲击试验方法

无缝钢管超声波探伤方法

金属平均晶粒度测定方法

气瓶颜色标记

输送流体用无缝钢管

气瓶专用螺纹

气瓶水压试验方法

气瓶疲劳试验方法

GB12137

气瓶气密性试验方法

GB/T 13005

GB/T 13298

气瓶术语

金属显微组织检验方法

国家技术监督局1994-12-26批准1995-08-01实施

GB/T13299钢的显微组织评定方法GB13440无缝气瓶压痛试验方法

GB13447无缝气瓶用钢坏

GB15385气瓶水压爆破试验方法

3技术术语和符号

GB.5099—94

3.1永久气体:临界温度小于一10℃的气体;高压液化气体:临界温度大于或等于一10℃,且小于或等于70℃。3.2公称1作压力:对于盛装永久气体的钢瓶,系指在基准温度时(一般为20℃)所盛装气体的限定充装压力;对于盛装高压液化气体的钢瓶,系指温度为60℃时瓶内气体压力的上限值。3.3许用压力:钢瓶在充装、使用、储运过程中允许承受的最高压力。3.4屈服应力:对材料试件拉伸试验,呈明显屈服现象的,取屈服点或下屈服点;无明显屈服现象的,取庸服强度。

3.5批量:系指采用同一设计条件,具有相同的公称直径、设计壁厚,用同一炉罐号钢,同一制造方法制成,按同热处理规范进行连续热处理的钢瓶所限定的数量。3.6设计应力系数:瓶体材料屈服应力设计取值与水压试验压力下筒体当量应力之比。3.7充装系数:标准规定的钢瓶单位水容积允许充装的最大气体重量。3.8应力集中系数:瓶体的薄膜应力与局部最大应力的比值。3.9符号:

CM淬火后回火用铬钼钢或其它合金钢种;钢瓶筒体外径,mm;

冷弯试验弯心直径,mm;

F设计应力系数(见5.2.4);

Mn正火或正火后回火用碳锰钢种;MnH淬火后回火用碳锰钢种;

爆破压力计算值,MPa;

爆破压力实测值,MPa;

水压试验压力,MPa;

爆破试验过程中屈服压力,MPa;P

钢瓶筒体设计壁厚,mm;

钢瓶筒体实测最小壁厚,mm;

钢瓶简体实测平均壁厚,mm;

压扁试验压头间距,mm;

弧形扁试样的原始厚度,mm;

试样的原始宽度,mm;

d,、d2破口环向撕裂长度,mm;试样原始标记,mm;

冲击韧性值,J/cm\;

伸长率,%;

瓶体材料热处理后的屈服应力保证值,N/mm\;Gea

屈服应力实测值,N/mm2;

瓶体材料热处理后的抗拉强度保证值,N/mm;a

抗拉强度的实测值,N/mm2。

钢瓶型式和参数

509994

4.1钢瓶瓶体-一般应符合图1所示的型式。凹形底及带底座凸形底的钢瓶典型结构及主要附件见图2。

4.2钢瓶的公称容积和外径一般应符合表1的规定。4.3常用瓶装气体的公称工作压力和充装系数见表2。图1钢瓶瓶体型式

GB5099---94

图2凹形底和带底座凸形底钢瓶的典型结构类别

小容积

中容积

公称容积

GB5099—94

表1钢瓶的公称容积和外径

水容积允许偏差

外径D。

89,108

108.120,140

120,140

140,152

152,159

152,159,178,180

203,219

219,229,232

245,267,273

允许偏差

气体类别

永久气体

高压液化气体

5技术要求

GB5099—94

表2常用瓶装气体公称工作压力及充装系数气体名称

氧、氮、氢或其他

二氧化碳

氧化亚氮

六氟化硫

氯化氢

三氟氯化烷

三氟甲烷

六氟乙烷

偏二氟乙烯

氟乙烯

三氟溴甲烷

5.1瓶体材料般规定

化学式

O2、N2、H2

C2H.(CH:CHs)

C,H,(CH2-CH2)

C,F,(CF:CF3)

C,H2F2

(CH2=CF2)

(CH2=CHF)

公称工作压力,

充装系数

5.1.1必须采用碱性平炉、电炉或吹氧碱性转炉冶炼的无时效性镇静钢。5.1.2制造钢瓶的钢种必须经国家或国际有关部门鉴定认可,应选用优质锰钢、铬钼钢或其他合金钢。5.1.3制造钢瓶的材料,必须符合其相应国家标准或行业标准的规定,并有质量合格证明书。钢瓶制造厂应按炉罐号进行各项验证分析。5.1.4钢瓶的瓶体材料,应具有良好的冲击性能。516

GB5099-94

5.1.5钢瓶瓶体材料的化学成分限定见表3,化学成分允许偏差应符合GB222中表2的规定。表3钢瓶瓶体材料化学成分

成分,%

采用热处理方式

1.40~1.75

碳锰钢

正火或正火后回火

铬铝钢或其他合金钢

0. 26~~0. 34

0.40~0.70

0.17~0.37

0.80~1.10

0. 15~0.25

淬火后回火

0.32~~0.40

0. 40~~0. 70

0.17~0.37

0.80~1.10

0. 15~0. 25

5.1.6制造小容积的钢瓶若选用正火处理方法,可选用碳钢材料,若选用调质处理,可选用合金钢材料。

5.1.7初轧坏或钢坏

5.1.7.1钢坏的形状尺寸和允许偏差应符合GB13447的有关规定。5.1.7.2

低倍组织

不允许白点、残余缩孔、分层、气泡、异物和夹杂;中心疏松不大于1.5级,偏析不大于2.5级。5.1.8无缝钢管

5.1.8.1钢管的外形和内外表面质量应不低于GB8163的规定。5.1.8.2钢管的壁厚偏差不应超过公称壁厚的±15%。5.1.8.3钢管如钢厂已探伤,制造厂可在同一批钢管中抽查10%;如钢厂未逐根探伤,气瓶制造厂则应逐根探伤,探伤合格级别应符合GB8163的规定。5.1.9经鉴定的材料钢种,钢瓶制造厂应制造不少于20000个钢瓶投入使用,质量满足各项要求后方可纳标作为国家认可的钢种。

5.2设计一般规定

5.2.1受压部位的壁厚设计取用该材料热处理后的6。保证值。正火处理的钢瓶,热处理后的屈服应力保证值c应不大于520N/mm2。

5.2.2设计计算瓶体壁厚应以水压试验压力P,为准。钢瓶的水压试验压力为公称工作压力的1.5倍,永久气体气瓶的许用压力不得超过水压试验压力的0.8倍。5.2.3设计计算所选用的屈服应力,对正火或正火后回火处理的,不得大于最小抗拉强度的75%;对淬火后回火处理的,不得大于最小抗拉强度的85%。5.2.4设计应力的限定

5.2.4.1应对材料的实际最大抗拉强度进行控制,要求火后回火热处理的最大抗拉强度不应大丁517

GB 5099--94

1000N/mm2;小容积瓶最大抗拉强度不应大于1100N/mm2对具有应力腐蚀倾向的介质,抗拉强度不应大于 880 N/mm2。

5.2.4.2设计应力系数F值的取用对正火或正火后回火热处理的钢瓶设计,F值取用0.82;a.

b.对淬火后回火热处理的钢瓶设计,F值取用0.77。5.2.5筒体设计最小壁厚公式

2Fa+Ph

同时应满足式(2)的要求,且不得小于1.5mm。s

5.2.6底部结构

5.2.6.1凸形底有三种型式:

半球形;

碟形(见图3a,b,c);

H形(见图3d)。

图3凸形底结构图

5.2.6.2碟形底和H形底的结构应满足下列要求:r≥0. 075 D。;

H/D。≥0.22;或H/D。≥0.40

Si≥1.5 S;

S,≥1. 5 S;

(2)

凸形底与筒体连接部位,应圆滑过渡,其厚度不得小于筒体设计最小壁厚值。5.2.6.3凹形底的公称尺寸应满足下列要求(见图4),以管子来制造的凹形底瓶若发生其中参数不能满足下列要求者,可以加压疲劳试验来验证。St =(2. 0~ 2. 6)S;

S,-(1.8~2. 2)S;

S:=(2. 0~2.8)S;

r=(0. 07~0. 09)D。;

H -- (0. 13~0. 16)D..

GB5099--94

图4凹形底结构图

过渡段

5.2.6.4凹形底的环壳与筒体之间应有过渡段,过渡段与筒体的连接应圆滑过渡。5.2.6.5凸形底或凹形底应按水压试验压力P下的弹性有限元进行计算,且在凸或凹形底公称尺寸的公差值范围内进行校核调整;应力集中系数不大于1.80,局部最大应力值不得大于材料的强度值。5.2.7凸形底和凹形底钢瓶的设计都应进行循环加压疲劳试验。循环压力的上限值在公称工作压力条件下,承受80000次循环,或在试验压力条件下承受12000次循环,不破坏为合格;试验不合格,该设计不应采用。

5.2.8钢瓶瓶口的厚度,自螺纹沟槽处算记,不得小于筒体的设计壁厚,保证在承受紧阀的力偶距和铆合颈圈的附加外力时不变形。

5.3制造

5.3.1钢瓶制造除应符合本标准规定外,还应符合产品图样和技术条件的规定。5.3.2钢瓶瓶体的制造方法一般是:以钢坏或钢板等为原料,经冲拔、冲压拉伸制造;以无缝钢管为原料,经收底、收口制成。

5.3.3进厂的瓶体材料应对其化学成分和低倍组织等进行验证,分析结果应满足5.1条要求。5.3.4瓶体允许的制造公差

5.3.4.1简体的圆度,在同一截面上测量其最大与最小外径之差,不应超过该截面平均外径的2%。5.3.4.2简体的直线度不得超过瓶体长度的2%。5.3.4.3瓶体的垂直度不应超过其长度的8%。5.3.5.瓶体内、外观要求

5.3.5.1筒体内、外表面应光滑圆整,不得有肉眼可见的裂纹、折叠、波浪、重皮、夹杂等影响强度的缺陷;对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但必须保证简体设计璧厚。5.3.5.2经挤压拔伸制成的瓶体,其凹形底深度应符合设计规定值,底部球壳和环壳的厚度均应符设计要求。

5.3.5.3无缝钢管经收底制成的瓶坏,应进行工艺评定;瓶体底部内表面不应有肉眼可见的凹孔、皱褶、凸瘤和氧化皮;底部和缺陷允许清除,但必须保证瓶底设计厚度;瓶底不允许作补焊处理。519

GB5099—94

5.3.5.4瓶肩与筒体必须圆滑过渡,瓶肩上不允许有沟痕存在。5.3.6中容积凸形底钢瓶的底座材料应与瓶体相适应,应用热套法装配牢固,严禁焊接装配,底座接地平面与瓶底部间距应不小于10mm。5.3.7热处理

5.3.7.1钢瓶制造厂除遵守标准规定外,应制订相应的热处理规范。5.3.7.2瓶体应按热处理顺序组批,中容积瓶不大于502只为…个批量;小容积瓶不大于202只为-个批量。

采用淬火工艺可用油或水中加添加剂作为淬火介质。在水中加添加剂作为淬火介质时,瓶体5.3.7.3

在介质中的冷却速度应不大于在20C水中冷却速度的80%;且应完成相应的热处理丁艺评定。5.3.7.4采用淬火后回火处理的瓶体,硬度值应符合材料强度值要求。5.3.7.5按5.2.1.5.2.2条要求,瓶体热处理后的机械性能应符合表4规定。表4钢瓶瓶体的热处理与机械性能热处理状态

试验项目

Gn/oua

01,N/mm2

V型缺口试样截面

试验温度,℃

平均值

单个试样最小值

5.3.7.6冷弯和压扁

正火或Www.bzxZ.net

正火后

淬火后回火处理

回火处理

钢瓶制造厂热处理保证值

钢瓶制造广热处理保证值

冷弯试验和压扁试验以无裂纹为合格,弯心直径和压头间距的要求应符合表5规定。5×10

对正火或正火后回火处理的瓶体,其抗拉强度实测值超过保证值15%的,对淬火后回火处理b.

的瓶体,其抗拉强度实测值超过保证值10%的,应以压扁试验代替冷弯试验。表5冷弯压扁试验的弯心直径和压头间距要求钢瓶实测抗拉强度值

ia,MPa

>580~685

>685~784

>784~880

>880~~950

950~1100

5.3.7.7金相组织

弯心直径

压心间距

GB 5099--94

瓶体的基体组织应符合相应热处理规范;a.

b。对正火或正火后回火处理的瓶体,晶粒度应不小于6级(100倍),带状组织不大丁3级,魏氏组织不大于-级;

c.对火后回火处理的瓶体,其组织体应呈回火索氏体;d.瓶体的脱碳层深度,外壁不得超过0.3mm,内壁不得超过0.25mm。5.3.7.8底部解剖经酸蚀后,断面试样上不得有肉眼可见的缩孔、气泡、未熔合、裂缝、夹杂物或白点,且满足5.2.6条要求。

5.3.7.9采用率火后回火处理的瓶体,应进行逐只无损探伤,且不得有裂纹或裂纹性缺陷。5.3.8瓶口内螺纹

5.3.8.1螺纹的牙型、尺寸和公差,应符合GB8355的规定,不允许有倒牙、平牙、牙双线、牙底平、牙尖、牙阔以及螺纹表面上的明显跳动波纹。5.3.8.2瓶口基面起有效螺距数,中容积瓶体不得少于8个螺距,小容积瓶体不得少于7个螺距。5.3.8.3瓶[螺纹基面位置的轴向变动量为十1.5mm。5.3.8.4特殊用途钢瓶的瓶口螺纹,可按专门的要求设计和制造。5.3.9爆破

5.3.9.1实际爆破压力不得小于式(3)的计算值:20b·S

D。-s× C

采用正火或正火后回火处理

采用淬火后回火处理

H P≥1.7 Ph

5.3.9.2实测爆破过程中瓶体塑性变形的压力不得小于Ph/F,即P,≥Ph×F。5.3.9.3实测屈服压力与爆破压力的比值,应与瓶体材料实测屈服应力与抗拉强度的比值相接近。5.3.9.4瓶体爆破后无碎片突破口必须在筒体上。瓶体上的破门形状与尺寸应符合图5的规定。各种热处理状态的破口形状

正火或正火后回火处理的破口形状d,D/2

淬火后回火处理的破口形状

图5破口形状与尺寸示意图

5.3.9.5瓶体主破11应为塑性断裂,即断口边缘应有明显的剪切唇;断口上不得有明显的金属缺陷;破521

口裂缝不得引伸超过瓶肩高度的20%。GB 5099—94

5.3.10按5.2.3要求进行水压试验,在保压1min内,压力表指针不得回降,中容积瓶体的容积残余变形率不得大于3%;瓶体泄漏或明显变形即行判废。5.3.11气密性试验压力为公称工作压力。若瓶体出现泄漏应予以判废,因装配而引起的泄漏现象,允许返修后重做试验。

5.3.12根据用户需要,瓶体在水压或气密性试验后,应采取内表面干燥处理,并予以密封。5.3.13附件

5.3.13.1颈圈可用钢板、可锻铸铁、球墨铸铁或铸钢制成。颈圈与瓶体的装配不得歪斜、松动或带有毛刺,不得因装配不当而损伤瓶口螺纹,严禁焊接装配。5.3.13.2根据充装气体或使用要求,采用不同的瓶阀。瓶阀与瓶体装配后,应留有备用螺纹2~~5个螺距。

5.3.13.3瓶帽型式分固定式或可卸式。可用钢板、钢管、铸钢、可锻铸铁和球墨铸铁制成;如用户无特殊要求,应配固定式瓶帽出厂。5.3.13.4采用螺纹连接的附件,牙型、尺寸和公差应符合GB8335的规定。6试验方法

6.1瓶体材料技术指标验证

6.1.1化学成分:应以材料的炉罐号按GB222和GB223执行。6.1.2低倍组织:应以材料的炉罐号按GB226进行,低倍组织的评定应符合GB1979的规定6.2瓶体制造公差应用标准的或专用的量具样板进行检查,应用测厚仪检查瓶体厚度,用专用工具对瓶体内外表面进行修磨。

6.3瓶体热处理后各项性能指标测定6.3.1取样

取样部位见图6所示;

试样应从筒体中部纵向截取,采用实物扁试样;取样数量:拉伸试验试样不少于2个;冲击试验试样不少于3个,冷弯试验试样不少于4个。冲击试样(3块)

扇抗拉试样(2缺)

玲弯试验(4块)

6.3.2拉伸试验和冲击试验

6.3.2.1拉伸试验

拉伸试验的测定项目应包括:抗拉强度、屈服应力、伸长率;a.

b.拉伸试样制备形状见图7;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。