JB/T 7506-1994

基本信息

标准号: JB/T 7506-1994

中文名称:固定磨粒磨料磨损试验销 砂纸盘滑动磨损法

标准类别:机械行业标准(JB)

英文名称: Fixed abrasive wear test pin sandpaper disc sliding wear method

标准状态:已作废

发布日期:1994-10-25

实施日期:1995-10-01

作废日期:2010-01-20

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2195280

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

替代情况:标准涉及的主要技术已被淘汰。

出版信息

出版社:机械工业出版社

页数:6 页

标准价格:10.0 元

出版日期:1995-10-01

相关单位信息

起草人:胡增文、李孝全、曹瑞文

起草单位:武汉材料保护研究所

提出单位:机械工业部武汉材料保护研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了固定磨粒磨料磨损试验(销-砂纸盘滑动磨损法)的试验装置,砂纸(布),试样,试验条件,试验程序及其试验结果的处理和表示方法。本标准适用于在实验室条件下测定材料与砂纸(布)表面滑动摩擦时的磨损,提供反映被测试材料在与磨粒发生相对滑动情况下的磨损特性的数据。可用本试验结果来预测被测试材料在相应实际工况条件下,耐磨性相对优劣的排列次序。 JB/T 7506-1994 固定磨粒磨料磨损试验销 砂纸盘滑动磨损法 JB/T7506-1994 标准下载解压密码:www.bzxz.net

本标准规定了固定磨粒磨料磨损试验(销-砂纸盘滑动磨损法)的试验装置,砂纸(布),试样,试验条件,试验程序及其试验结果的处理和表示方法。本标准适用于在实验室条件下测定材料与砂纸(布)表面滑动摩擦时的磨损,提供反映被测试材料在与磨粒发生相对滑动情况下的磨损特性的数据。可用本试验结果来预测被测试材料在相应实际工况条件下,耐磨性相对优劣的排列次序。

本标准规定了固定磨粒磨料磨损试验(销-砂纸盘滑动磨损法)的试验装置,砂纸(布),试样,试验条件,试验程序及其试验结果的处理和表示方法。本标准适用于在实验室条件下测定材料与砂纸(布)表面滑动摩擦时的磨损,提供反映被测试材料在与磨粒发生相对滑动情况下的磨损特性的数据。可用本试验结果来预测被测试材料在相应实际工况条件下,耐磨性相对优劣的排列次序。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7506-94

固定磨粒磨料磨损试验免费标准下载网bzxz

销-砂纸盘滑动磨损法

1994-10-25发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

固定磨粒磨料磨损试验

销-砂纸盘滑动磨损法

1主题内容与适用范围

JB/T750694

本标准规定了固定磨粒磨料磨损试验(销-砂纸盘滑动磨损法)的试验装置,砂纸(布),试样,试验条件,试验程序及其试验结果的处理和表示方法。本标准适用于在实验室条件下测定材料与砂纸(布)表面滑动摩擦时的磨损,提供反映被测试材料在与磨粒发生相对滑动情况下的磨损特性的数据。可用本试验结果来预测被测试材料在相应实际工况条件下,耐磨性相对优劣的排列次序。2引用标准

GB4891

为估计批(或过程)平均质量选择样本大小的方法GB4979

页状砂布砂纸

JB3630

3方法概述

涂附磨具用磨料粒度组成

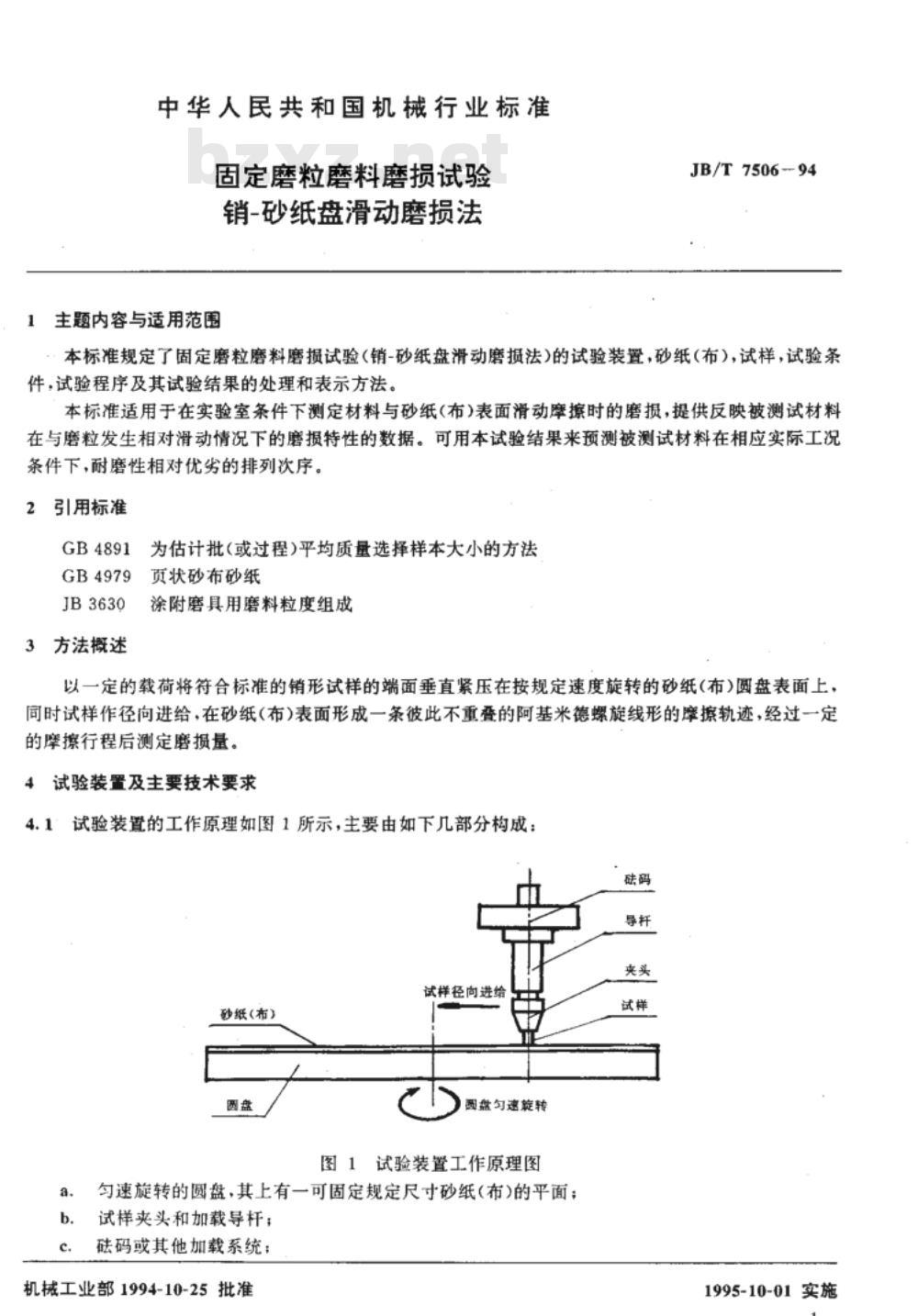

以一定的载荷将符合标准的销形试样的端面垂直紧压在按规定速度旋转的砂纸(布)圆盘表面上,同时试样作径向进给,在砂纸(布)表面形成一条彼此不重叠的阿基米德螺旋线形的摩擦轨迹,经过一定的摩擦行程后测定磨损量。

4试验装置及主要技术要求

4.1’试验装置的工作原理如图1所示,主要由如下几部分构成础码

试样径向进给

砂纸(布)

盘勾速艇转

图1试验装置工作原理图

匀速旋转的圆盘,其上有一可固定规定尺寸砂纸(布)的平面;试样夹头和加载导杆;

础码或其他加载系统;

机械工业部1994-10-25批准

1995-10-01实施

JB/T7506-94

试样径向进给系统,同时应附有指示试样端面中心与圆盘中心距离的标尺;d.

圆盘旋转转数的自动计数和达到预定转数自动停机系统,或试样径向进给行程控制系统:驱动、传动及其控制系统。

4.2主要技术要求

圆盘平面的表面粗糙度R,不大于1.25μm;其端面跳动允差为150um;试样轴线与圆盘平面的垂直度允差,在距离为50mm的两个位置为30um;能给试样施加试验所需载荷:

试样径向进给系统的移动平面与圆盘平面的平行度允差,在进给方向上距离为120mm的两个位置为50um;它应能使试样在圆盘表面从边缘至中心这一范围内径向移动,并运动自如,无卡住或滑脱现象;圆盘旋转一转,试样的径向进给量应至少有2mm、3mm、4mm三种供选用;e.

圆盘旋转转数计数系统的分度值为0.1r;或试样径向进给行程控制的误差为士1mm;f.

圆盘和径向进给系统应能按需要实现正、反向运动,并彼此联动。5砂纸或砂布

采用符合下列要求的任何厂家批量生产的耐水砂纸或干磨砂布。5.1表面涂附的磨料,可选用破碎的玻璃、石英、石榴石、刚玉、碳化硅;若试验研究的目的是为某特定工况选择材料工艺或机理研究,亦可按实际需要选用典型矿物或硬度和粒形与其相近的其他磨料。5.2表面涂附磨料的粒度为P180,其粒度组成应符合JB3630的有关规定。5.3技术要求应符合GB4979的有关规定。5.4形状,推荐采用直径约为260mm的圆盘。5.5保存时应防止受潮、变形和折断。6试样

6.1试验试样

6.1.1材料

原则上任何种类材料(包括黑色及有色金属、陶瓷、聚合物、粉末冶金制品、复合材料等)和厚度大于70um的喷(堆)焊层、喷涂层、电键或化学热处理沉积层等,只要能加工成尺寸、形状符合要求的试样都可进行这类磨料磨损试验。

6.1.2形状和尺寸

试样可采用断面公称直径或其外接圆公称直径不大于4mm、长度为10~25mm的圆柱销或其他断面形状的柱销。

推荐采用断面直径4土0.01mm的圆柱销试样。6.1.3其他要求

试样端面与其轴线的垂直度允差为12μm,所有表面的粗糙度R,不大于1.6μm。试样试验面应无任何缺陷和附着物,但当有这样缺陷的表面本身就是被研究对象的情况例外。不同的试样应在非试验面上标有明显的区分标记。6.2标准试样

标准试样用于各实验室定量监测砂纸或砂布表面涂附磨料性能的波动以及其他试验条件的变化并根据其磨损试验结果校正试验试样的试验结果,以保证试验数据间的可比性。6.2.1标准试样应选用容易得到、并且质量和性能相对比较稳定的材料制造。推荐采用退火态的某种低碳或中碳钢钢材,其硬度波动范围应小于士5HV或士5HBS。6.2.2.标准试样的断面形状及其公称尺寸应与试验试样相同。7试验条件

圆盘转速:60士5r/min;

JB/T7506-94

试样的平均接触压力:1.910士0.005MPa;b.

试样径向进给量:不小于试样断面的公称直径或其外接圆公称直径:c.

摩擦行程:9m;实际摩擦行程可根据具体情况适当延长或缩短,但试样的最终磨损量都应不d.

少于50μm(或5mg);

每次试验均应在新的砂纸或砂布表面上进行。8计量器具

量程为0~25mm,分度值为1um的杠杆于分尺;b.

感量为0.1mg的分析天平。

9试验程序

9.1准备工作

9.1.1用溶剂或清洗剂清洗试样,去掉其表面的所有污物和(或)外来物质,并随后采用合适方法去掉所有残留在试样上和试样内的溶剂或清洗剂。9.1.2测定并记录试样断面实际尺寸,精确到1μm。9.1.3按选定的试验条件,调整试验装置有关系统,使其符合要求。9.2试样试验面的预磨

9.2.1将试验装置的径向进给系统回复到预定的初始位置。9.2.2在试验装置圆盘上装上所需的新砂纸或砂布,并使其平整无波纹。9.2.3将准备好的试样可靠地夹持在试样夹头中,试验面在夹头外,并使其外伸部分长度约为3mm;然后将它们装入试验装置,并加上预定载荷。9.2.4启动试验装置,达到预定摩擦行程后自动停机。9.2.5重复上述步骤,直至试样的试验面全部被磨到为止。9.2.6取下试样,擦拭干净后测量并记录其长度(或质量),精确到1um(或0.1mg)。9.3试验

对一批不同材料的试验、应按所选用磨料的种类分组进行,并且每组试验一律采用同一批购进的同种磨料的砂纸或砂布。

每组试验,在对试验试样进行试验之前,先从所选用的砂纸(布)中随机抽取三张,用同一标准试样重复进行三次试验,此时试验结果的变异系数应不超过5%,其计算参阅10.1.4中式(3):如果超过此值.此组数据无效,应分析、检查试验装置、试验条件、试验操作是否失控,并采取相应措施消除产生偏差的原因;然后再对该标准试样重新进行三次试验。以其有效试验结果的平均值作为这组试验的标准试样的磨损量。对于一天不能完成的大批量试验,每天都应按上述要求进行标准试样试验。9.3.1对预磨合格并已测量其原始尺寸(或质量)的试样,一般重复9.2.1~9.2.4和9.2.6步骤一次即完成一次试验;对于耐磨性高的材料,应在既不取下试样,也不进行中间测量,但每次都更换新砂纸(布)的条件下,重复9.2.1~9.2.4步骤数次,直至试样的最终磨损量大于50um(或者5mg)为止,然后再进行9.2.6步骤。对于表面覆盖层,完成规定的试验后不应露出基体或底层。9.3.2根据GB4891和以往的经验,每种材料至少要重复试验三次;但对于试验结果的变异系数大于5%的材料.总的重复试验的次数应不少于5次。9.3.3所有重复试验(包括前述的试样预磨)都应使试样和夹具的相对位置尽可能相同,并尽可能使试试验结果的处理和表示

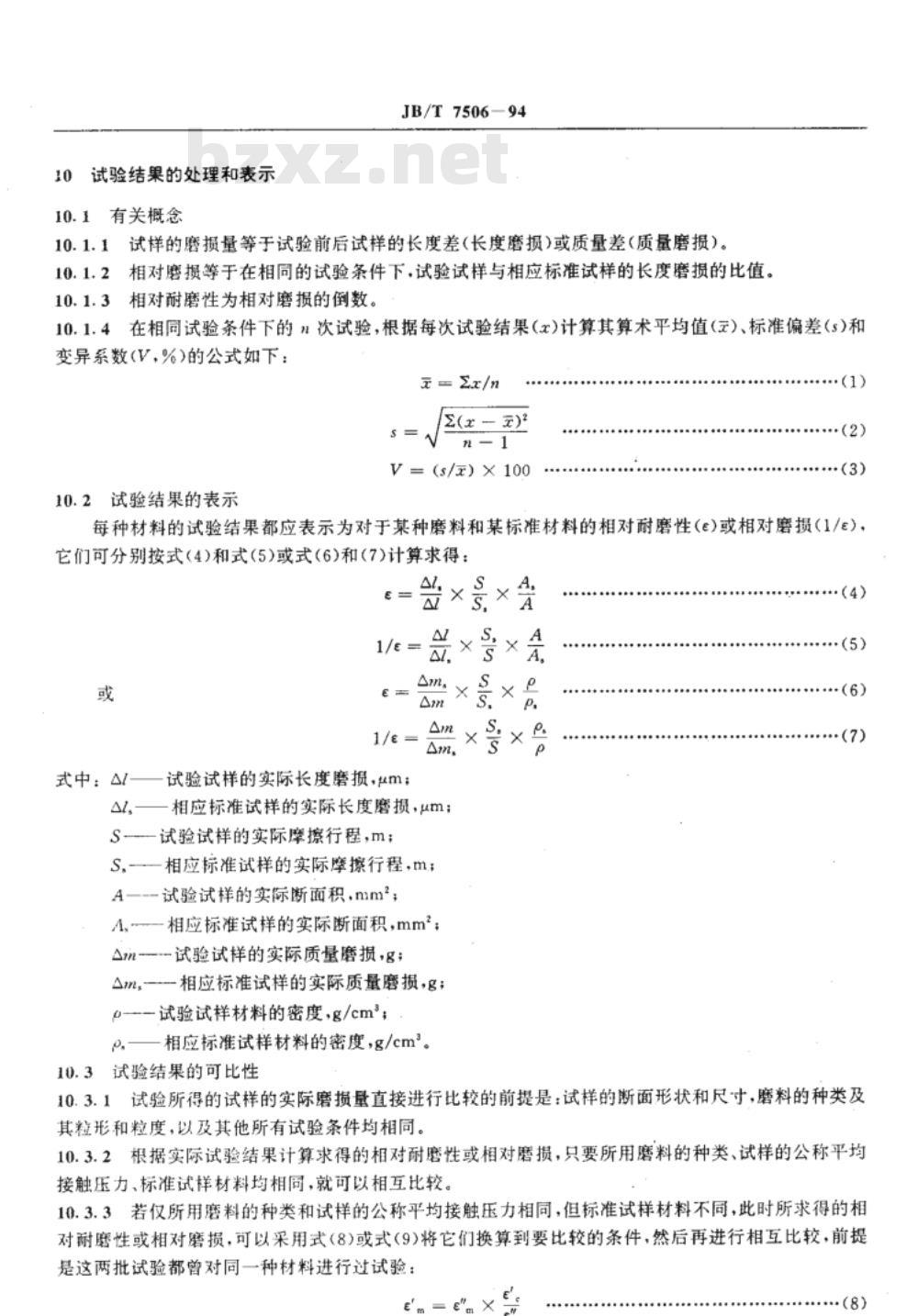

10.1有关概念

JB/T7506—94

10.1.1试样的磨损量等于试验前后试样的长度差(长度磨损)或质量差(质量磨损)。10.1.2相对磨损等于在相同的试验条件下,试验试样与相应标准试样的长度磨损的比值。10.1.3相对耐磨性为相对磨损的倒数。10.1.4在相同试验条件下的n次试验,根据每次试验结果(s)计算其算术平均值)、标准偏差(s)和变异系数(V,%)的公式如下:=Zr/n

V=(s/)×100

10.2试验结果的表示

每种材料的试验结果都应表示为对于某种磨料和某标准材料的相对耐磨性(e)或相对磨损(1/e),它们可分别按式(4)和式(5)或式(6)和(7)计算求得:E

式中:AI-

试验试样的实际长度磨损,um

相应标准试样的实际长度磨损,um:S试验试样的实际摩擦行程,m;S,相应标准试样的实际摩擦行程,m;A一.试验试样的实际断面积.mm2A,-相应标准试样的实际断面积,mm;An-试验试样的实际质量磨损,g;Am,相应标准试样的实际质量磨损,g;o-一试验试样材料的密度.g/cm\0,

一相应标准试样材料的密度,g/cm。10.3试验结果的可比性

+(5)

10.3.1试验所得的试样的实际磨损量直接进行比较的前提是:试样的断面形状和尺寸,磨料的种类及其粒形和粒度,以及其他所有试验条件均相同。10.3.2根据实际试验结果计算求得的相对耐磨性或相对磨损,只要所用磨料的种类、试样的公称平均接触压力、标准试样材料均相同,就可以相互比较。10.3.3若仅所用磨料的种类和试样的公称平均接触压力相同,但标准试样材料不同,此时所求得的相对耐磨性或相对磨损,可以采用式(8)或式(9将它们换算到要比较的条件,然后再进行相互比较,前提是这两批试验都曾对同一种材料进行过试验:Em-exE

式中:.和1/e.

e'。和1/e'。

e\和1/e\m

JB/T750694

1/e.=1/e×

分别表示经换算求得的相对于材料a的材料m的相对耐磨性和相对磨损;(9

分别表示在第一批试验中所求得的相对于材料a的材料c的相对耐磨性和相对磨损;

分别表示在第二批试验中所求得的相对于材料b的材料m的相对耐磨性和相对磨损;

分别表示在第二批试验中所求得的相对于材料b的材料c的相对耐磨性和相对e和1/e\

磨损。

其中,材料c为两批试验中都曾试验过的材料;材料a和b为两批试验中分别采用的标准材料;材料m为仅在第二批试验中试验过,但拟与第-一批试验的结果进行比较的材料。11试验报告

本试验的试验报告一般应包括以下内容:委托单位;

试验试样材料:

试验条件.主要应列出所用磨料的种类和粒度、试样的公称平均接触压力、标准试样材料、试样c.

的断面形状和公称尺寸、圆盘转速、试样径向进给量、摩擦行程;d。试验结果,主要应列出各试验材料根据实际试验结果计算求得的相对耐磨性或相对磨损,以及它们的算术平均值、标准偏差和变异系数;试验日期;

f.试验者。

除此,还可根据委托单位的要求,适当增加一些内容,如试样的实际磨损量、结论及分析等。附加说明:

本标准由机械工业部武汉材料保护研究所提出并归口。本标准由武汉材料保护研究所负贵起草,中国农业机械化科学研究院工艺材料所参加起草。本标准主要起草人胡增文、李孝全、曹瑞文。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7506-94

固定磨粒磨料磨损试验免费标准下载网bzxz

销-砂纸盘滑动磨损法

1994-10-25发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

固定磨粒磨料磨损试验

销-砂纸盘滑动磨损法

1主题内容与适用范围

JB/T750694

本标准规定了固定磨粒磨料磨损试验(销-砂纸盘滑动磨损法)的试验装置,砂纸(布),试样,试验条件,试验程序及其试验结果的处理和表示方法。本标准适用于在实验室条件下测定材料与砂纸(布)表面滑动摩擦时的磨损,提供反映被测试材料在与磨粒发生相对滑动情况下的磨损特性的数据。可用本试验结果来预测被测试材料在相应实际工况条件下,耐磨性相对优劣的排列次序。2引用标准

GB4891

为估计批(或过程)平均质量选择样本大小的方法GB4979

页状砂布砂纸

JB3630

3方法概述

涂附磨具用磨料粒度组成

以一定的载荷将符合标准的销形试样的端面垂直紧压在按规定速度旋转的砂纸(布)圆盘表面上,同时试样作径向进给,在砂纸(布)表面形成一条彼此不重叠的阿基米德螺旋线形的摩擦轨迹,经过一定的摩擦行程后测定磨损量。

4试验装置及主要技术要求

4.1’试验装置的工作原理如图1所示,主要由如下几部分构成础码

试样径向进给

砂纸(布)

盘勾速艇转

图1试验装置工作原理图

匀速旋转的圆盘,其上有一可固定规定尺寸砂纸(布)的平面;试样夹头和加载导杆;

础码或其他加载系统;

机械工业部1994-10-25批准

1995-10-01实施

JB/T7506-94

试样径向进给系统,同时应附有指示试样端面中心与圆盘中心距离的标尺;d.

圆盘旋转转数的自动计数和达到预定转数自动停机系统,或试样径向进给行程控制系统:驱动、传动及其控制系统。

4.2主要技术要求

圆盘平面的表面粗糙度R,不大于1.25μm;其端面跳动允差为150um;试样轴线与圆盘平面的垂直度允差,在距离为50mm的两个位置为30um;能给试样施加试验所需载荷:

试样径向进给系统的移动平面与圆盘平面的平行度允差,在进给方向上距离为120mm的两个位置为50um;它应能使试样在圆盘表面从边缘至中心这一范围内径向移动,并运动自如,无卡住或滑脱现象;圆盘旋转一转,试样的径向进给量应至少有2mm、3mm、4mm三种供选用;e.

圆盘旋转转数计数系统的分度值为0.1r;或试样径向进给行程控制的误差为士1mm;f.

圆盘和径向进给系统应能按需要实现正、反向运动,并彼此联动。5砂纸或砂布

采用符合下列要求的任何厂家批量生产的耐水砂纸或干磨砂布。5.1表面涂附的磨料,可选用破碎的玻璃、石英、石榴石、刚玉、碳化硅;若试验研究的目的是为某特定工况选择材料工艺或机理研究,亦可按实际需要选用典型矿物或硬度和粒形与其相近的其他磨料。5.2表面涂附磨料的粒度为P180,其粒度组成应符合JB3630的有关规定。5.3技术要求应符合GB4979的有关规定。5.4形状,推荐采用直径约为260mm的圆盘。5.5保存时应防止受潮、变形和折断。6试样

6.1试验试样

6.1.1材料

原则上任何种类材料(包括黑色及有色金属、陶瓷、聚合物、粉末冶金制品、复合材料等)和厚度大于70um的喷(堆)焊层、喷涂层、电键或化学热处理沉积层等,只要能加工成尺寸、形状符合要求的试样都可进行这类磨料磨损试验。

6.1.2形状和尺寸

试样可采用断面公称直径或其外接圆公称直径不大于4mm、长度为10~25mm的圆柱销或其他断面形状的柱销。

推荐采用断面直径4土0.01mm的圆柱销试样。6.1.3其他要求

试样端面与其轴线的垂直度允差为12μm,所有表面的粗糙度R,不大于1.6μm。试样试验面应无任何缺陷和附着物,但当有这样缺陷的表面本身就是被研究对象的情况例外。不同的试样应在非试验面上标有明显的区分标记。6.2标准试样

标准试样用于各实验室定量监测砂纸或砂布表面涂附磨料性能的波动以及其他试验条件的变化并根据其磨损试验结果校正试验试样的试验结果,以保证试验数据间的可比性。6.2.1标准试样应选用容易得到、并且质量和性能相对比较稳定的材料制造。推荐采用退火态的某种低碳或中碳钢钢材,其硬度波动范围应小于士5HV或士5HBS。6.2.2.标准试样的断面形状及其公称尺寸应与试验试样相同。7试验条件

圆盘转速:60士5r/min;

JB/T7506-94

试样的平均接触压力:1.910士0.005MPa;b.

试样径向进给量:不小于试样断面的公称直径或其外接圆公称直径:c.

摩擦行程:9m;实际摩擦行程可根据具体情况适当延长或缩短,但试样的最终磨损量都应不d.

少于50μm(或5mg);

每次试验均应在新的砂纸或砂布表面上进行。8计量器具

量程为0~25mm,分度值为1um的杠杆于分尺;b.

感量为0.1mg的分析天平。

9试验程序

9.1准备工作

9.1.1用溶剂或清洗剂清洗试样,去掉其表面的所有污物和(或)外来物质,并随后采用合适方法去掉所有残留在试样上和试样内的溶剂或清洗剂。9.1.2测定并记录试样断面实际尺寸,精确到1μm。9.1.3按选定的试验条件,调整试验装置有关系统,使其符合要求。9.2试样试验面的预磨

9.2.1将试验装置的径向进给系统回复到预定的初始位置。9.2.2在试验装置圆盘上装上所需的新砂纸或砂布,并使其平整无波纹。9.2.3将准备好的试样可靠地夹持在试样夹头中,试验面在夹头外,并使其外伸部分长度约为3mm;然后将它们装入试验装置,并加上预定载荷。9.2.4启动试验装置,达到预定摩擦行程后自动停机。9.2.5重复上述步骤,直至试样的试验面全部被磨到为止。9.2.6取下试样,擦拭干净后测量并记录其长度(或质量),精确到1um(或0.1mg)。9.3试验

对一批不同材料的试验、应按所选用磨料的种类分组进行,并且每组试验一律采用同一批购进的同种磨料的砂纸或砂布。

每组试验,在对试验试样进行试验之前,先从所选用的砂纸(布)中随机抽取三张,用同一标准试样重复进行三次试验,此时试验结果的变异系数应不超过5%,其计算参阅10.1.4中式(3):如果超过此值.此组数据无效,应分析、检查试验装置、试验条件、试验操作是否失控,并采取相应措施消除产生偏差的原因;然后再对该标准试样重新进行三次试验。以其有效试验结果的平均值作为这组试验的标准试样的磨损量。对于一天不能完成的大批量试验,每天都应按上述要求进行标准试样试验。9.3.1对预磨合格并已测量其原始尺寸(或质量)的试样,一般重复9.2.1~9.2.4和9.2.6步骤一次即完成一次试验;对于耐磨性高的材料,应在既不取下试样,也不进行中间测量,但每次都更换新砂纸(布)的条件下,重复9.2.1~9.2.4步骤数次,直至试样的最终磨损量大于50um(或者5mg)为止,然后再进行9.2.6步骤。对于表面覆盖层,完成规定的试验后不应露出基体或底层。9.3.2根据GB4891和以往的经验,每种材料至少要重复试验三次;但对于试验结果的变异系数大于5%的材料.总的重复试验的次数应不少于5次。9.3.3所有重复试验(包括前述的试样预磨)都应使试样和夹具的相对位置尽可能相同,并尽可能使试试验结果的处理和表示

10.1有关概念

JB/T7506—94

10.1.1试样的磨损量等于试验前后试样的长度差(长度磨损)或质量差(质量磨损)。10.1.2相对磨损等于在相同的试验条件下,试验试样与相应标准试样的长度磨损的比值。10.1.3相对耐磨性为相对磨损的倒数。10.1.4在相同试验条件下的n次试验,根据每次试验结果(s)计算其算术平均值)、标准偏差(s)和变异系数(V,%)的公式如下:=Zr/n

V=(s/)×100

10.2试验结果的表示

每种材料的试验结果都应表示为对于某种磨料和某标准材料的相对耐磨性(e)或相对磨损(1/e),它们可分别按式(4)和式(5)或式(6)和(7)计算求得:E

式中:AI-

试验试样的实际长度磨损,um

相应标准试样的实际长度磨损,um:S试验试样的实际摩擦行程,m;S,相应标准试样的实际摩擦行程,m;A一.试验试样的实际断面积.mm2A,-相应标准试样的实际断面积,mm;An-试验试样的实际质量磨损,g;Am,相应标准试样的实际质量磨损,g;o-一试验试样材料的密度.g/cm\0,

一相应标准试样材料的密度,g/cm。10.3试验结果的可比性

+(5)

10.3.1试验所得的试样的实际磨损量直接进行比较的前提是:试样的断面形状和尺寸,磨料的种类及其粒形和粒度,以及其他所有试验条件均相同。10.3.2根据实际试验结果计算求得的相对耐磨性或相对磨损,只要所用磨料的种类、试样的公称平均接触压力、标准试样材料均相同,就可以相互比较。10.3.3若仅所用磨料的种类和试样的公称平均接触压力相同,但标准试样材料不同,此时所求得的相对耐磨性或相对磨损,可以采用式(8)或式(9将它们换算到要比较的条件,然后再进行相互比较,前提是这两批试验都曾对同一种材料进行过试验:Em-exE

式中:.和1/e.

e'。和1/e'。

e\和1/e\m

JB/T750694

1/e.=1/e×

分别表示经换算求得的相对于材料a的材料m的相对耐磨性和相对磨损;(9

分别表示在第一批试验中所求得的相对于材料a的材料c的相对耐磨性和相对磨损;

分别表示在第二批试验中所求得的相对于材料b的材料m的相对耐磨性和相对磨损;

分别表示在第二批试验中所求得的相对于材料b的材料c的相对耐磨性和相对e和1/e\

磨损。

其中,材料c为两批试验中都曾试验过的材料;材料a和b为两批试验中分别采用的标准材料;材料m为仅在第二批试验中试验过,但拟与第-一批试验的结果进行比较的材料。11试验报告

本试验的试验报告一般应包括以下内容:委托单位;

试验试样材料:

试验条件.主要应列出所用磨料的种类和粒度、试样的公称平均接触压力、标准试样材料、试样c.

的断面形状和公称尺寸、圆盘转速、试样径向进给量、摩擦行程;d。试验结果,主要应列出各试验材料根据实际试验结果计算求得的相对耐磨性或相对磨损,以及它们的算术平均值、标准偏差和变异系数;试验日期;

f.试验者。

除此,还可根据委托单位的要求,适当增加一些内容,如试样的实际磨损量、结论及分析等。附加说明:

本标准由机械工业部武汉材料保护研究所提出并归口。本标准由武汉材料保护研究所负贵起草,中国农业机械化科学研究院工艺材料所参加起草。本标准主要起草人胡增文、李孝全、曹瑞文。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。