GB 567-1999

基本信息

标准号: GB 567-1999

中文名称:爆破片与爆破片装置

标准类别:国家标准(GB)

标准状态:现行

发布日期:1999-01-01

实施日期:2000-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:677849

标准分类号

标准ICS号:环保、保健与安全>>13.240超压防护

中标分类号:机械>>通用机械与设备>>J74压力容器

关联标准

替代情况:GB 567-1989

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:23, 字数:40千字

标准价格:14.0 元

相关单位信息

首发日期:1989-02-22

复审日期:2004-10-14

起草单位:大连理工大学化工学院

归口单位:全国锅炉压力容器标准化技术委员会

发布部门:国家质量技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了爆破片和爆破片装置的定义、技术要求和性能试验方法。本标准适用于压力容器、管道或其他密闭空间防止超压或出现过度真空的爆破片和爆破片装置。爆破片的爆破压力最高不大于500MPa,最低不小于0.001MPa。 GB 567-1999 爆破片与爆破片装置 GB567-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB 567—1999

本标准是对国家标准GB567-1989《拱形金属爆破片技术条件》的修订版本。本版本对以下内容作了较大改变:

更换了标准名称;

扩大了标准的适用范围。

本标准从实施之日起,同时代替GB567-—1989。本标准的附录A、附录D是标准的附录,附录B、附录C是提示的附录。本标准由国家质量技术监督局锅炉压力容器安全监察局提出。本标准由国家质量技术监督局锅炉压力容器检测研究中心归口。本标准起草单位:大连理工大学安全装备厂。本标准主要起草人:丁信伟、李志义、王淑兰、毕明树、喻建良、由宏新、温殿江、徐晓惠、苏士艺、李岳、银建中。

1范围

中华人民共和国国家标准

爆破片与爆破片装置

Bursting discs and bursting disc devicesGB567-1999

代替GB 567--1989

本标准规定了爆破片和爆破片装置的定义、技术要求和性能试验方法。本标准适用于压力容器、管道或其他密闭空间防止超压或出现过度真空的爆破片和爆破片装置。爆破片的爆破压力最高不大于500MPa,最低不小于0.001MPa。2定义

本标准采用下列定义。

2.1爆破片装置

由爆破片(或爆破片纽件)和夹持器(或支承圈)等装配组成的压力泄放安全装置。当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(破裂或脱落),泄放出压力介质。2.2爆破片

在爆破片装置中,能够因超压而迅速动作的压力敏感元件。2.3爆破片组件(又称组合式爆破片)由爆破片、背压托架、加强环、保护膜等两种或两种以上零件组合成的组件。2.4正拱形爆破片

压力敏感元件呈正拱形。安装后拱的凹面处于压力系统的高压侧,动作时该元件发生拉伸破裂。2.4.1正拱普通型爆破片

压力敏感元件无需其他加工,由坏片直接成形的正拱形爆破片。2.4.2正拱开缝型爆破片

压力敏感元件由有缝(孔)的拱形片与密封膜组成的正拱形爆破片。2.4.3正拱带槽型爆破片

压力敏感元件拱面上加工有槽的正拱形爆破片。2.5反拱形爆破片

压力敏感元件呈反拱形。安装后拱的凸面处于压力系统的高压侧,动作时该元件发生压缩失稳,致使破裂或脱落。

2.5.1反拱带刀架(或鳄齿)型爆破片压力敏感元件失稳翻转时因触及刀刃(或鳄齿)而破裂的反拱形爆破片。2.5.2反拱脱落型爆破片

压力敏感元件失稳翻转时沿支承边缘破裂或脱落,并随高压介质冲出的反拱形爆破片。2.5.3反拱带槽型爆破片

压力敏感元件拱面上加工有槽的反拱形爆破片2.6平板形爆破片

压力敏感元件呈平板形,

国家质量技术监督局1999-11-01批准2000-08-01实施

2.6.1平板开缝型爆破片

GB 567—1999

压力敏感元件由带缝(孔)的平板形片与密封膜组成的平板形爆破片。2.6.2平板带槽形爆破片

压力敏感元件平面上加工有槽的平板形爆破片。2.7石墨爆破片

压力敏感元件由石墨制成,动作时因弯曲或剪切而破裂。2.8夹持器

在爆破片装置中,具有设计给定的泄放口径,用以固定并支承爆破片位置,保证爆破片准确动作的配合件。

2.9支承圈

用机械方式或焊接方式固定和支承爆破片位置,保证爆破片准确动作的环圈。2.10背压

存在于爆破片装置泄放侧的静压。在爆破片装置泄放侧若存在其他压力源或在人口侧存在真空状态均会形成背压。

泄放侧压力超过人口侧压力的差值称为背压差。2.11背压托架

在组合式爆破片中,用来防止压力敏感元件因出现背压差而发生意外破坏的托架。置于正拱形爆破片凹面的背压托架,在出现背压差时,防止爆破片凸面受压失稳。当系统压力可能出现真空时,此种背压托架可称为真空托架。置于反拱形爆破片凸面的背压托架,在出现背压差时,防止爆破片凹面受压破坏。2.11.1张开型背压托架

随爆破片爆破而破裂的背压托架。2.11.2非张开型背压托架

在爆破片爆破时不发生破裂的背压托架。2.12加强环

在组合式爆破片中,与压力敏感元件边缘紧密结合,起增强边缘刚度作用的环圈。2.13密封膜

在组合式爆破片中,对压力敏感元件起密封作用的薄膜。2.14保护膜(层)

爆破片元件易受腐蚀影响时,用来防止其腐蚀的覆盖薄膜,或者涂(镀)层。2.15坏片

从金属薄带或薄板材上,或由石墨棒料上加工出来的,在制成爆破片以前的金属或石墨平片。2.16爆破压力

爆破片装置在给定的爆破温度下动作时,爆破片两侧的压力差值。2.16.1设计爆破压力

设计爆破片时由需方提出的对应于设计爆破温度下的爆破压力值。2.16.2最大(最小)设计爆破压力设计爆破压力加制造范围,再加爆破压力允差的总代数和。2.16.3允许爆破范围

由最大和最小设计爆破压力所限定的压力范围。该压力范围由被保护设备的操作条件及设备的强度决定,当爆破片的实际爆破压力在该范围内时,则所选用的爆破片不会因爆破压力过低而影响正常操作,也不会因爆破压力过高对设备安全构成威胁。2.16.4试验爆破压力

GB 567 --1999

爆破试验时,在爆破瞬间所测量到的爆破片的实际爆破压力值。测此爆破压力的同时应测量试验爆破温度。

2.16.5标定爆破压力

同一批次爆破片,在一定温度下进行爆破试验,所得实际爆破压力的算术平均值。2.17爆破温度

与爆破压力相应的压力敏感元件壁的温度。此定义可以与“设计”或“试验”二词作定语连用。2.18制造范围

由供需双方商定的,一个批次爆破片的标定爆破压力的分布范围。2.19爆破压力允差

爆破片实际的试验爆破压力相对于标定爆破压力的最大允许偏差。其值可以是用正负号表示的绝对数值或百分数。

当商定制造范围为零时,此允差即表示对设计爆破压力的最大偏差,且此允差范围亦为允许爆破范围。

2.20泄放面积

考虑到可能影响爆破片泄放能力的几何因素(如爆破后残留的爆破片碎片、背压托架及其他附件的残片等)后,爆破片装置的最小横截流通面积。2.21泄放量(文称泄放能力)

爆破片爆破后,通过泄放面积能够泄放出去的压力介质流量。2.22批次

具有相同型式、规格、标定爆破压力与爆破温度,且其材料(牌号、炉批号、性能)和制造工艺完全相同的一组爆破片为一个批次。

3要求

3.1设计

3.1.1爆破片的泄放量(泄放能力)可按附录A(标准的附录)提供的方法确定。3.1.2正拱普通型爆破片的爆破压力,可参照附录B(提示的附录)提供的方法进行估算。3.2材料bZxz.net

3.2.1用于制造爆破片、夹持器等金属与非金属材料均应符合国家标准、专业标准(部标准)或有关技术条件规定。

3.2.2用于制造爆破片的材料必须有质量证明书和合格证,并应按制造要求进行必要的性能复验。选择材料必须考虑对介质的耐腐蚀性要求。必要时可覆盖耐腐蚀的保护膜,或者涂(镀)层。3.2.3爆破片材料应具有均匀稳定的力学性能和热稳定性。推荐材料的最高适用温度参见附录C(提示的附录)。

3.2.4密封膜、保护膜或涂(镀)层必须致密和不漏气。3.3爆破片

3.3.1爆破片产品质量包括外观和爆破性能两部分。外观形状与尺寸应符合设计图样。爆破性能必须通过爆破试验检验合格。

3.3.2爆破片的内外表面应无裂纹、锈蚀、微孔、气泡、夹渣和凹坑等缺陷,不应存在可能影响爆破性能的划伤等。

开缝型或带槽型爆破片的缝(孔)或槽的周边应无毛刺,缝(孔)或槽的几何形状与尺寸应符合设计图样要求。

3.3.3爆破压力允差按表1规定,或按设计技术要求规定。159

标定爆破压力范围

≥0. 001~0.01

>0. 01~0. 1

>0. 1 ~~0. 3

>0. 3~100

>100~500

GB567—1999

爆破压力允差

相对标定爆破压力的允差

±25-%

注:当标定爆破压力小于0.1MPa或大于100MPa时,爆破片的爆破压力允差允许供需双方在表1规定的基础之上再进一步协商确定,作为检验、交货依据。3.3.4考查爆破性能的爆破试验应在设计爆破温度下进行。试验条件应由供需双方协商确定,应尽量使其接近爆破片的使用条件。当室温下的试验结果能够保证设计爆破温度下的爆破性能时,则可以在室温下进行。

3.3.5爆破片的制造范围应由供需双方参照附录D(提示的附录)协商确定。3.4夹持器

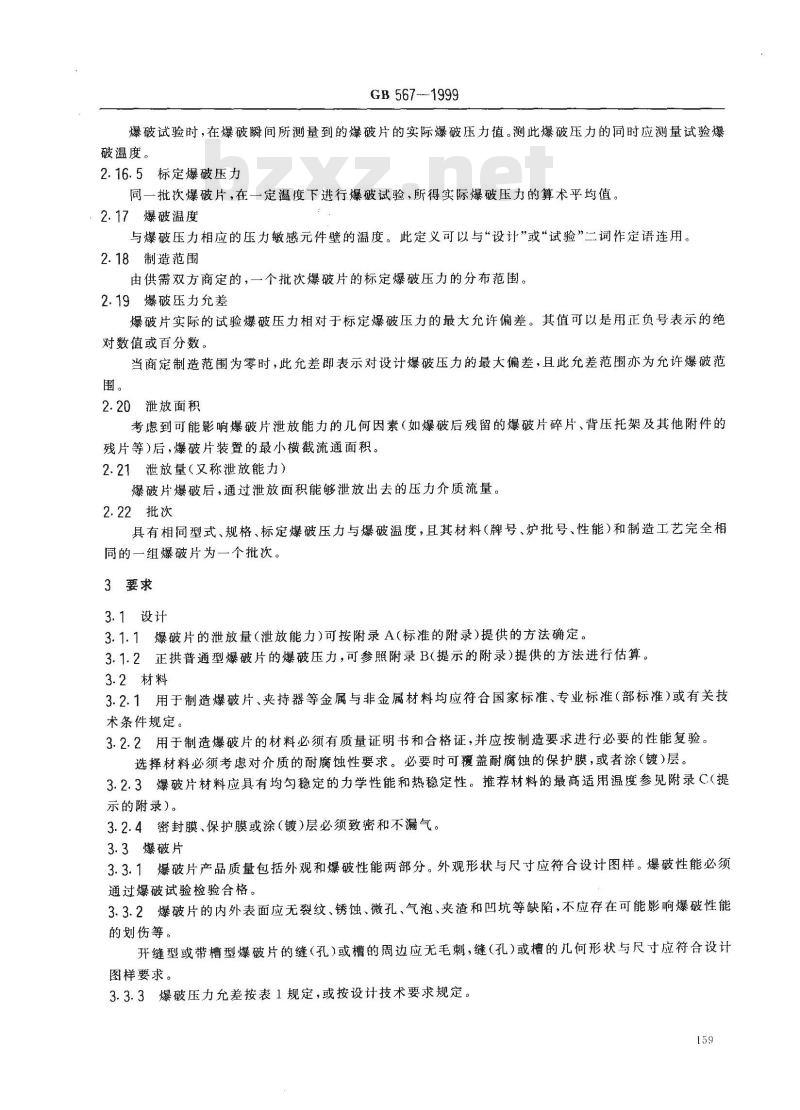

3.4.1夹持器的基本结构型式有:普通型、增大型、螺纹型及符合本标准的其他结构类型。普通型(或称插人型)夹持器(见图1)可居中安装在法兰的螺栓孔内侧,夹持器外圆直径不大于法兰螺栓圆内径。爆破片装置应准确地居中装人法兰间,才能保证爆破片的爆破性能和法兰密封性能。经制造厂与用户协商,可采用下列方法来使其对中:a)夹持器外圆恰好装人法兰的螺栓孔内侧;b)使用定位接头;

c)其他合适的方法。

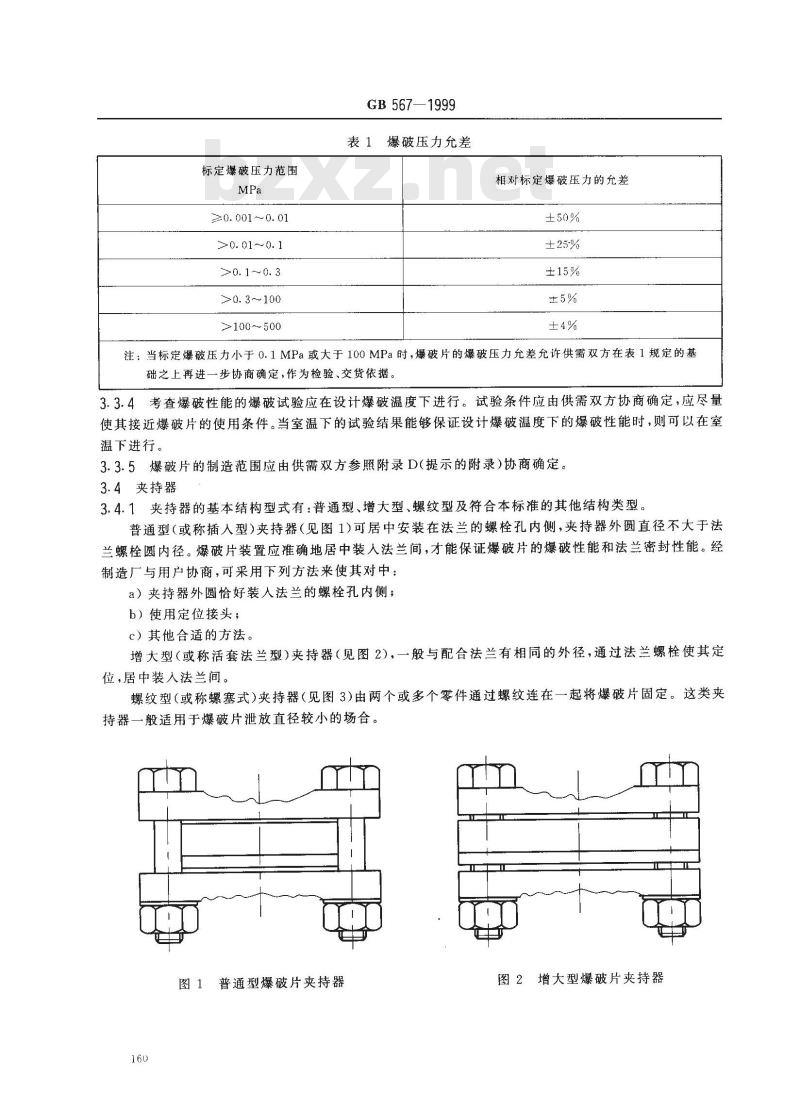

增大型(或称活套法兰型)夹持器(见图2),一般与配合法兰有相同的外径,通过法兰螺栓使其定位,居中装人法兰间。

螺纹型(或称螺塞式)夹持器(见图3)由两个或多个零件通过螺纹连在一起将爆破片固定。这类夹持器一般适用于爆破片泄放直径较小的场合。普通型爆破片夹持器

图2增大型爆破片夹持器

GB567—1999

图3螺纹型爆破片夹持器

3.4.2夹持器必须与爆破片配套设计、制造,以保证正确配合。它应能传递均匀的夹紧载荷,确保爆破片受压直至爆破时其边缘不被抽动,并保证周边密封,不发生泄漏。3.4.3夹持器一般应高出爆破片的拱顶,或采用其他措施防止爆破片产生意外的损坏。3.4.4夹持器上一般应有定位结构,保证与爆破片正确装配。3.4.5夹持器只能与原设计爆破片配合使用,未经制造厂同意不得随意修改和替换。3.5支承圈

3.5.1支承圈的加工应确保爆破片能够及时脱落。其高度参照3.4.3要求。3.5.2支承圈与爆破片由制造厂装配成一体以后,不得随意拆卸、加固或更动固定点。3.6背压托架

3.6.1背压托架应当有足够刚度。与爆破片组合以后,应能承受1.3倍的最大背压差,保压时间应在1 min以上。

3.6.2非张开型托架上的开孔自由截面积之和应能满足爆破片爆破时的泄量要求。3.6.3张开型背压托架的开裂压力应小于爆破片的爆破压力。3.6.4背压托架上孔或缝的边缘均应无毛刺或其他易损伤爆破片或密封膜(保护膜层)的结构缺陷。4试验

4.1检查

4.1.1制造爆被片的同批材料均应通过工艺成型试验检查材料的均勾性和综合质量。工艺成型试验是在同批材料的适当部位至少冲剪出3片试验坏片进行爆破片成形加工,经表面质量检查合格后进行爆破试验。各片爆破压力的最大偏差应在规定的爆破压力允差(见表1)范围内。4.1.2爆破片成品检查

爆破片成品检查包括如下内容:a)逐片作表面质量检查,不合格者剔除;b)抽样作爆破试验,应符合3.3.3和3.3.4的规定。4.1.3爆破片表面质量检查应符合3.3.2的要求。一般在正常照明条件下逐片目测,必要时可借助于3~5倍放大镜。当材料厚度小于0.2mm时,除做上述观察外,必要时应逐片进行透光检查,光照度不小于5000ix,透光者剔除。

4.1.4密封膜的致密性,除可参照4.1.3方法检查外,亦可采用其他方法作渗漏检查。4.1.5与腐蚀介质接触的材料、保护膜或涂(镀)层的耐魔蚀性,应经过腐蚀试验或根据已有的使用经验确认。涂(镀)层的均匀性和致密性应按相应标准规定的方法进行检查。4.2爆破试验

最终考核爆破片成品质量是否合格,取决于抽样爆破试验的结果。4.2.1同批次爆破片抽样爆破试验的数量按表2规定。试验抽样应在表面质量合格的同批次爆破片中161

随机抽取。

同批次爆破片成品总数

31~100

101~250

251~1000

GB567-

表2爆破试验抽样数量

爆破试验抽样数量

4%,但不少于6

3%,但不少于10

1剔除的和抽样试验用的爆破片均不计人该批次爆破片成品总数之内。2同批次爆破片成品总数超过1000片时,爆破试验抽样数量由供需双方协商确定。4.2.2爆破试验系统应该包括:

a)压力介质源;

b)压力指示与爆破压力测量系统;c)温度测量系统;

d)加温控制系统(爆破温度下试验用);e)爆破后的介质泄放通道(放空或泄放至贮存容器);f)压力介质的回流放空系统;

g)安全防护设施。

4.2.3爆破试验用夹持器的泄放口、直径和孔口结构都应与实际使用的夹持器相同。片

4.2.4爆破试验用的压力介质应当尽可能与爆破片实际使用介质的相态相同。液态介质可以用油或水,或某种无腐蚀性的高(低)温液体。气态介质可以用空气或氮气,或其他情性气体。液压爆破时,试验系统的受压腔内应充满液体。气压爆破时,试验系统事先须经液压试验考核合格,并再设置有效的安全措施。

4.2.5爆破试验的压力测量可以采用在有效计量校验期内的数显压力计或弹簧管压力表,也可以采用其他测量压力的仪表。

4.2.5.1整个试验系统至少应配有两个测压仪表。其中之一为测量爆破压力,其设置位置应尽量靠近试验爆破片;另·个用于指示系统压力,可置于压力源出口的可见部位。4.2.5.2测量爆破压力的弹簧管压力表,其精度不应低于表3规定。压力表的最大量程应是设计爆破压力的1.5~3倍。试验前所用压力表应该经过计量校验,或者在有效校验期内使用。对于其他测量压力的仪表,其精度也不能低于表3的要求。表3弹簧管压力表精度等级

爆破压力/MPa

0. 1 ~2. 5

>2.5~100

精度等级

4.2.6爆破试验的温度测量可以采用经计量校验合格的玻璃液体温度计或热电偶,亦可以采用其他测温仪表。测温仪表应避免外界热传递的影响。4.2.6.1测量爆破温度可以将装配好的爆破片装置浸没于液体热(冷)载体中,或者放置于烘箱(或冷箱)或加热炉中加热(或冷却),待温度稳定以后开始升压至爆破。此时测得热(冷)载体的温度即可作为爆破温度。当需方(或设计单位)不能准确提供爆破片爆破温度时,爆破试验与爆破温度,由供需双方协162

商确定。

GB 567—1999

4.2.6.2压力介质的温度测量应注意介质各处温度的均勾性。4.2.7爆破试验的升压速率:在不少于30s的时间内,将装置入口压力升到最小爆破压力的90%,并保压不少于5s。然后,稳定连续地增加压力,直至爆破片爆破或泄放。4.2.8进行高(低)温下的爆破试验,其升(降)温速率应缓慢。当达到设计爆破温度时应保温足够长时间,使爆破片壁温度均勾。此后,当升压爆破时温度波动的幅度不大于士10C。4.2.9爆破试验结果应有正式试验报告爆破试验报告是爆破片成品质量证明文件的依据,应包括以下内容:a)…般资料:包括试验日期、爆破片型号、生产批次号与批量等:b)有关试验爆破片装置资料:包括爆破片基本结构、夹持器泄放直径、爆破片材料、设计爆破压力与爆破温度、制造范围、爆破压力允差等;c)试验条件与试验方法:包括抽样爆破片的数量、试验介质、介质温度与环境温度、试验装置与设备、试验用仪表等;

d)试验结果:包括试验爆破压力、试验爆破温度、标定爆破压力、爆破压力偏差等,以及合格与否的结论。

e)试验人员签字。需要监检时,还须有监检人员签字。5标志、包装、运输及存

5.1标志

5.1.1每个爆破片至少应有下列标记:a)批次编号;

b)型号;

c)规格(泄放口公称直径),mm;d)材料;

e)标定爆破压力或设计爆破压力,MPa;f)爆破温度,℃;

g)泄放侧方向;

h)标准代号;

i)制造厂厂名;

j)制造许可证编号。

5.1.2标记内容应是永久性的。可以采用金属标牌固定于爆破片边缘,正面朝泄放侧。对于不带标牌的爆破片,可以在爆破片边缘的泄放侧作简单标记或着色,但同时应另用金属标牌标出5.1.1的全部内容,固定在爆破片附近。

5.2包装

5.2.1爆破片产品应配有专用包装盒(箱),可以单装或集装。包装时,包装盒(箱)和爆破片均应于燥、洁净,应防止爆破片串动、拱面受挤压,以及影响爆破性能的任何损伤。5.2.2每个包装盒(箱)外表面应标明爆破片名称、型号、规格、数量、制造厂、制造年月及设备位号。包装盒(箱)内须带有爆破片产品质量证明书、合格证和使用说明书。亦可附带信息反馈单。5.3运输、贮存

5.3.1爆破片产品应经包装合格后方可运输。在运输、搬动中应避免碰撞、冲击、受潮和污染。5.3.2爆破片产品应在原包装盒(箱)内贮存,正面朝上,保持干燥,预防环境腐蚀。贮存室应保持清洁、通风。

质量证明书

GB 567—1999

6.1每批次爆破片产品均须有质量证明书和合格证。6.2爆破片产品质量证明书应至少包括下列内容:a)名称,批次编号;

b)型号;

c)制造(批)数量;

d)规格(泄放口公称直径),mm;e)材料;

f)适用介质、温度;

g)设计爆破压力,制造范围,MPa;h)标定爆破压力,MPa;

i)爆破压力允差;

j)爆破温度,C;

k)标准代号;

1)合格标记,检验人员印章;

m)制造厂厂名,制造许可证编号,印章,监检印记(需要监检时);n)制造日期。

3每个爆破片产品合格证应与该批次爆破片质量证明书的内容相符合。6.3

A1符号说明

GB567—1999

附录A

(标准的附录)

爆破片泄放量(泄放能力)

爆破片的最小泄放面积,mm2;

W爆破片的额定泄放量(泄放能力),kg/h;爆破片的设计爆破压力(绝对),MPa;爆破片的泄放侧压力(绝对),MPa;p.

气体的临界压力(绝对),见表A1,MPa;\气体的对比压力,p.p/p.

.…·超压爆破时,爆破片的内外压力差;若泄放侧为常压,其值即取设计爆破压力(表压),MPa;T一一容器设备内泄放气体的绝对温度,K;一气体的临界温度(绝对),见表A1,K;T

气体的对比温度,T,T/T。;

M…气体的分子量,即摩尔质量,kg/kmol;k——气体的绝热指数,见表A1,对于空气=1.40;Z----.气体的压缩因子,根据T.与p.由图A1查取,其中:图A1(a)用于p.≤1.0的情况,图A1(b)用于1.0一气体的特性系数,由图A2查取或按下式计算:C

当等于或小于临界泄放压力比时,C取其极大值;为临界泄放压力比。

Cmx = 0. 7071/死[]

Cs——-水蒸汽的特性系数,蒸汽压力小于16MPa的饱和蒸汽,C,~1,过热蒸汽随过热温度增加而减小,查表A2;

α——液体密度,kg/m;

入-额定泄放系数,取入0.62或实测值;u——液体的动力黏度,kg/(m·s);5—液体动力黏度的校正系数,根据雷诺数 Re=0.313.4W由uA

于水的黏度时,取一1。

由图A3查取;当液体黏度等于或小163

GB/T 567—1999

去国期性

Z函田

GB/T 567—1999

05000500

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对国家标准GB567-1989《拱形金属爆破片技术条件》的修订版本。本版本对以下内容作了较大改变:

更换了标准名称;

扩大了标准的适用范围。

本标准从实施之日起,同时代替GB567-—1989。本标准的附录A、附录D是标准的附录,附录B、附录C是提示的附录。本标准由国家质量技术监督局锅炉压力容器安全监察局提出。本标准由国家质量技术监督局锅炉压力容器检测研究中心归口。本标准起草单位:大连理工大学安全装备厂。本标准主要起草人:丁信伟、李志义、王淑兰、毕明树、喻建良、由宏新、温殿江、徐晓惠、苏士艺、李岳、银建中。

1范围

中华人民共和国国家标准

爆破片与爆破片装置

Bursting discs and bursting disc devicesGB567-1999

代替GB 567--1989

本标准规定了爆破片和爆破片装置的定义、技术要求和性能试验方法。本标准适用于压力容器、管道或其他密闭空间防止超压或出现过度真空的爆破片和爆破片装置。爆破片的爆破压力最高不大于500MPa,最低不小于0.001MPa。2定义

本标准采用下列定义。

2.1爆破片装置

由爆破片(或爆破片纽件)和夹持器(或支承圈)等装配组成的压力泄放安全装置。当爆破片两侧压力差达到预定温度下的预定值时,爆破片即刻动作(破裂或脱落),泄放出压力介质。2.2爆破片

在爆破片装置中,能够因超压而迅速动作的压力敏感元件。2.3爆破片组件(又称组合式爆破片)由爆破片、背压托架、加强环、保护膜等两种或两种以上零件组合成的组件。2.4正拱形爆破片

压力敏感元件呈正拱形。安装后拱的凹面处于压力系统的高压侧,动作时该元件发生拉伸破裂。2.4.1正拱普通型爆破片

压力敏感元件无需其他加工,由坏片直接成形的正拱形爆破片。2.4.2正拱开缝型爆破片

压力敏感元件由有缝(孔)的拱形片与密封膜组成的正拱形爆破片。2.4.3正拱带槽型爆破片

压力敏感元件拱面上加工有槽的正拱形爆破片。2.5反拱形爆破片

压力敏感元件呈反拱形。安装后拱的凸面处于压力系统的高压侧,动作时该元件发生压缩失稳,致使破裂或脱落。

2.5.1反拱带刀架(或鳄齿)型爆破片压力敏感元件失稳翻转时因触及刀刃(或鳄齿)而破裂的反拱形爆破片。2.5.2反拱脱落型爆破片

压力敏感元件失稳翻转时沿支承边缘破裂或脱落,并随高压介质冲出的反拱形爆破片。2.5.3反拱带槽型爆破片

压力敏感元件拱面上加工有槽的反拱形爆破片2.6平板形爆破片

压力敏感元件呈平板形,

国家质量技术监督局1999-11-01批准2000-08-01实施

2.6.1平板开缝型爆破片

GB 567—1999

压力敏感元件由带缝(孔)的平板形片与密封膜组成的平板形爆破片。2.6.2平板带槽形爆破片

压力敏感元件平面上加工有槽的平板形爆破片。2.7石墨爆破片

压力敏感元件由石墨制成,动作时因弯曲或剪切而破裂。2.8夹持器

在爆破片装置中,具有设计给定的泄放口径,用以固定并支承爆破片位置,保证爆破片准确动作的配合件。

2.9支承圈

用机械方式或焊接方式固定和支承爆破片位置,保证爆破片准确动作的环圈。2.10背压

存在于爆破片装置泄放侧的静压。在爆破片装置泄放侧若存在其他压力源或在人口侧存在真空状态均会形成背压。

泄放侧压力超过人口侧压力的差值称为背压差。2.11背压托架

在组合式爆破片中,用来防止压力敏感元件因出现背压差而发生意外破坏的托架。置于正拱形爆破片凹面的背压托架,在出现背压差时,防止爆破片凸面受压失稳。当系统压力可能出现真空时,此种背压托架可称为真空托架。置于反拱形爆破片凸面的背压托架,在出现背压差时,防止爆破片凹面受压破坏。2.11.1张开型背压托架

随爆破片爆破而破裂的背压托架。2.11.2非张开型背压托架

在爆破片爆破时不发生破裂的背压托架。2.12加强环

在组合式爆破片中,与压力敏感元件边缘紧密结合,起增强边缘刚度作用的环圈。2.13密封膜

在组合式爆破片中,对压力敏感元件起密封作用的薄膜。2.14保护膜(层)

爆破片元件易受腐蚀影响时,用来防止其腐蚀的覆盖薄膜,或者涂(镀)层。2.15坏片

从金属薄带或薄板材上,或由石墨棒料上加工出来的,在制成爆破片以前的金属或石墨平片。2.16爆破压力

爆破片装置在给定的爆破温度下动作时,爆破片两侧的压力差值。2.16.1设计爆破压力

设计爆破片时由需方提出的对应于设计爆破温度下的爆破压力值。2.16.2最大(最小)设计爆破压力设计爆破压力加制造范围,再加爆破压力允差的总代数和。2.16.3允许爆破范围

由最大和最小设计爆破压力所限定的压力范围。该压力范围由被保护设备的操作条件及设备的强度决定,当爆破片的实际爆破压力在该范围内时,则所选用的爆破片不会因爆破压力过低而影响正常操作,也不会因爆破压力过高对设备安全构成威胁。2.16.4试验爆破压力

GB 567 --1999

爆破试验时,在爆破瞬间所测量到的爆破片的实际爆破压力值。测此爆破压力的同时应测量试验爆破温度。

2.16.5标定爆破压力

同一批次爆破片,在一定温度下进行爆破试验,所得实际爆破压力的算术平均值。2.17爆破温度

与爆破压力相应的压力敏感元件壁的温度。此定义可以与“设计”或“试验”二词作定语连用。2.18制造范围

由供需双方商定的,一个批次爆破片的标定爆破压力的分布范围。2.19爆破压力允差

爆破片实际的试验爆破压力相对于标定爆破压力的最大允许偏差。其值可以是用正负号表示的绝对数值或百分数。

当商定制造范围为零时,此允差即表示对设计爆破压力的最大偏差,且此允差范围亦为允许爆破范围。

2.20泄放面积

考虑到可能影响爆破片泄放能力的几何因素(如爆破后残留的爆破片碎片、背压托架及其他附件的残片等)后,爆破片装置的最小横截流通面积。2.21泄放量(文称泄放能力)

爆破片爆破后,通过泄放面积能够泄放出去的压力介质流量。2.22批次

具有相同型式、规格、标定爆破压力与爆破温度,且其材料(牌号、炉批号、性能)和制造工艺完全相同的一组爆破片为一个批次。

3要求

3.1设计

3.1.1爆破片的泄放量(泄放能力)可按附录A(标准的附录)提供的方法确定。3.1.2正拱普通型爆破片的爆破压力,可参照附录B(提示的附录)提供的方法进行估算。3.2材料bZxz.net

3.2.1用于制造爆破片、夹持器等金属与非金属材料均应符合国家标准、专业标准(部标准)或有关技术条件规定。

3.2.2用于制造爆破片的材料必须有质量证明书和合格证,并应按制造要求进行必要的性能复验。选择材料必须考虑对介质的耐腐蚀性要求。必要时可覆盖耐腐蚀的保护膜,或者涂(镀)层。3.2.3爆破片材料应具有均匀稳定的力学性能和热稳定性。推荐材料的最高适用温度参见附录C(提示的附录)。

3.2.4密封膜、保护膜或涂(镀)层必须致密和不漏气。3.3爆破片

3.3.1爆破片产品质量包括外观和爆破性能两部分。外观形状与尺寸应符合设计图样。爆破性能必须通过爆破试验检验合格。

3.3.2爆破片的内外表面应无裂纹、锈蚀、微孔、气泡、夹渣和凹坑等缺陷,不应存在可能影响爆破性能的划伤等。

开缝型或带槽型爆破片的缝(孔)或槽的周边应无毛刺,缝(孔)或槽的几何形状与尺寸应符合设计图样要求。

3.3.3爆破压力允差按表1规定,或按设计技术要求规定。159

标定爆破压力范围

≥0. 001~0.01

>0. 01~0. 1

>0. 1 ~~0. 3

>0. 3~100

>100~500

GB567—1999

爆破压力允差

相对标定爆破压力的允差

±25-%

注:当标定爆破压力小于0.1MPa或大于100MPa时,爆破片的爆破压力允差允许供需双方在表1规定的基础之上再进一步协商确定,作为检验、交货依据。3.3.4考查爆破性能的爆破试验应在设计爆破温度下进行。试验条件应由供需双方协商确定,应尽量使其接近爆破片的使用条件。当室温下的试验结果能够保证设计爆破温度下的爆破性能时,则可以在室温下进行。

3.3.5爆破片的制造范围应由供需双方参照附录D(提示的附录)协商确定。3.4夹持器

3.4.1夹持器的基本结构型式有:普通型、增大型、螺纹型及符合本标准的其他结构类型。普通型(或称插人型)夹持器(见图1)可居中安装在法兰的螺栓孔内侧,夹持器外圆直径不大于法兰螺栓圆内径。爆破片装置应准确地居中装人法兰间,才能保证爆破片的爆破性能和法兰密封性能。经制造厂与用户协商,可采用下列方法来使其对中:a)夹持器外圆恰好装人法兰的螺栓孔内侧;b)使用定位接头;

c)其他合适的方法。

增大型(或称活套法兰型)夹持器(见图2),一般与配合法兰有相同的外径,通过法兰螺栓使其定位,居中装人法兰间。

螺纹型(或称螺塞式)夹持器(见图3)由两个或多个零件通过螺纹连在一起将爆破片固定。这类夹持器一般适用于爆破片泄放直径较小的场合。普通型爆破片夹持器

图2增大型爆破片夹持器

GB567—1999

图3螺纹型爆破片夹持器

3.4.2夹持器必须与爆破片配套设计、制造,以保证正确配合。它应能传递均匀的夹紧载荷,确保爆破片受压直至爆破时其边缘不被抽动,并保证周边密封,不发生泄漏。3.4.3夹持器一般应高出爆破片的拱顶,或采用其他措施防止爆破片产生意外的损坏。3.4.4夹持器上一般应有定位结构,保证与爆破片正确装配。3.4.5夹持器只能与原设计爆破片配合使用,未经制造厂同意不得随意修改和替换。3.5支承圈

3.5.1支承圈的加工应确保爆破片能够及时脱落。其高度参照3.4.3要求。3.5.2支承圈与爆破片由制造厂装配成一体以后,不得随意拆卸、加固或更动固定点。3.6背压托架

3.6.1背压托架应当有足够刚度。与爆破片组合以后,应能承受1.3倍的最大背压差,保压时间应在1 min以上。

3.6.2非张开型托架上的开孔自由截面积之和应能满足爆破片爆破时的泄量要求。3.6.3张开型背压托架的开裂压力应小于爆破片的爆破压力。3.6.4背压托架上孔或缝的边缘均应无毛刺或其他易损伤爆破片或密封膜(保护膜层)的结构缺陷。4试验

4.1检查

4.1.1制造爆被片的同批材料均应通过工艺成型试验检查材料的均勾性和综合质量。工艺成型试验是在同批材料的适当部位至少冲剪出3片试验坏片进行爆破片成形加工,经表面质量检查合格后进行爆破试验。各片爆破压力的最大偏差应在规定的爆破压力允差(见表1)范围内。4.1.2爆破片成品检查

爆破片成品检查包括如下内容:a)逐片作表面质量检查,不合格者剔除;b)抽样作爆破试验,应符合3.3.3和3.3.4的规定。4.1.3爆破片表面质量检查应符合3.3.2的要求。一般在正常照明条件下逐片目测,必要时可借助于3~5倍放大镜。当材料厚度小于0.2mm时,除做上述观察外,必要时应逐片进行透光检查,光照度不小于5000ix,透光者剔除。

4.1.4密封膜的致密性,除可参照4.1.3方法检查外,亦可采用其他方法作渗漏检查。4.1.5与腐蚀介质接触的材料、保护膜或涂(镀)层的耐魔蚀性,应经过腐蚀试验或根据已有的使用经验确认。涂(镀)层的均匀性和致密性应按相应标准规定的方法进行检查。4.2爆破试验

最终考核爆破片成品质量是否合格,取决于抽样爆破试验的结果。4.2.1同批次爆破片抽样爆破试验的数量按表2规定。试验抽样应在表面质量合格的同批次爆破片中161

随机抽取。

同批次爆破片成品总数

31~100

101~250

251~1000

GB567-

表2爆破试验抽样数量

爆破试验抽样数量

4%,但不少于6

3%,但不少于10

1剔除的和抽样试验用的爆破片均不计人该批次爆破片成品总数之内。2同批次爆破片成品总数超过1000片时,爆破试验抽样数量由供需双方协商确定。4.2.2爆破试验系统应该包括:

a)压力介质源;

b)压力指示与爆破压力测量系统;c)温度测量系统;

d)加温控制系统(爆破温度下试验用);e)爆破后的介质泄放通道(放空或泄放至贮存容器);f)压力介质的回流放空系统;

g)安全防护设施。

4.2.3爆破试验用夹持器的泄放口、直径和孔口结构都应与实际使用的夹持器相同。片

4.2.4爆破试验用的压力介质应当尽可能与爆破片实际使用介质的相态相同。液态介质可以用油或水,或某种无腐蚀性的高(低)温液体。气态介质可以用空气或氮气,或其他情性气体。液压爆破时,试验系统的受压腔内应充满液体。气压爆破时,试验系统事先须经液压试验考核合格,并再设置有效的安全措施。

4.2.5爆破试验的压力测量可以采用在有效计量校验期内的数显压力计或弹簧管压力表,也可以采用其他测量压力的仪表。

4.2.5.1整个试验系统至少应配有两个测压仪表。其中之一为测量爆破压力,其设置位置应尽量靠近试验爆破片;另·个用于指示系统压力,可置于压力源出口的可见部位。4.2.5.2测量爆破压力的弹簧管压力表,其精度不应低于表3规定。压力表的最大量程应是设计爆破压力的1.5~3倍。试验前所用压力表应该经过计量校验,或者在有效校验期内使用。对于其他测量压力的仪表,其精度也不能低于表3的要求。表3弹簧管压力表精度等级

爆破压力/MPa

0. 1 ~2. 5

>2.5~100

精度等级

4.2.6爆破试验的温度测量可以采用经计量校验合格的玻璃液体温度计或热电偶,亦可以采用其他测温仪表。测温仪表应避免外界热传递的影响。4.2.6.1测量爆破温度可以将装配好的爆破片装置浸没于液体热(冷)载体中,或者放置于烘箱(或冷箱)或加热炉中加热(或冷却),待温度稳定以后开始升压至爆破。此时测得热(冷)载体的温度即可作为爆破温度。当需方(或设计单位)不能准确提供爆破片爆破温度时,爆破试验与爆破温度,由供需双方协162

商确定。

GB 567—1999

4.2.6.2压力介质的温度测量应注意介质各处温度的均勾性。4.2.7爆破试验的升压速率:在不少于30s的时间内,将装置入口压力升到最小爆破压力的90%,并保压不少于5s。然后,稳定连续地增加压力,直至爆破片爆破或泄放。4.2.8进行高(低)温下的爆破试验,其升(降)温速率应缓慢。当达到设计爆破温度时应保温足够长时间,使爆破片壁温度均勾。此后,当升压爆破时温度波动的幅度不大于士10C。4.2.9爆破试验结果应有正式试验报告爆破试验报告是爆破片成品质量证明文件的依据,应包括以下内容:a)…般资料:包括试验日期、爆破片型号、生产批次号与批量等:b)有关试验爆破片装置资料:包括爆破片基本结构、夹持器泄放直径、爆破片材料、设计爆破压力与爆破温度、制造范围、爆破压力允差等;c)试验条件与试验方法:包括抽样爆破片的数量、试验介质、介质温度与环境温度、试验装置与设备、试验用仪表等;

d)试验结果:包括试验爆破压力、试验爆破温度、标定爆破压力、爆破压力偏差等,以及合格与否的结论。

e)试验人员签字。需要监检时,还须有监检人员签字。5标志、包装、运输及存

5.1标志

5.1.1每个爆破片至少应有下列标记:a)批次编号;

b)型号;

c)规格(泄放口公称直径),mm;d)材料;

e)标定爆破压力或设计爆破压力,MPa;f)爆破温度,℃;

g)泄放侧方向;

h)标准代号;

i)制造厂厂名;

j)制造许可证编号。

5.1.2标记内容应是永久性的。可以采用金属标牌固定于爆破片边缘,正面朝泄放侧。对于不带标牌的爆破片,可以在爆破片边缘的泄放侧作简单标记或着色,但同时应另用金属标牌标出5.1.1的全部内容,固定在爆破片附近。

5.2包装

5.2.1爆破片产品应配有专用包装盒(箱),可以单装或集装。包装时,包装盒(箱)和爆破片均应于燥、洁净,应防止爆破片串动、拱面受挤压,以及影响爆破性能的任何损伤。5.2.2每个包装盒(箱)外表面应标明爆破片名称、型号、规格、数量、制造厂、制造年月及设备位号。包装盒(箱)内须带有爆破片产品质量证明书、合格证和使用说明书。亦可附带信息反馈单。5.3运输、贮存

5.3.1爆破片产品应经包装合格后方可运输。在运输、搬动中应避免碰撞、冲击、受潮和污染。5.3.2爆破片产品应在原包装盒(箱)内贮存,正面朝上,保持干燥,预防环境腐蚀。贮存室应保持清洁、通风。

质量证明书

GB 567—1999

6.1每批次爆破片产品均须有质量证明书和合格证。6.2爆破片产品质量证明书应至少包括下列内容:a)名称,批次编号;

b)型号;

c)制造(批)数量;

d)规格(泄放口公称直径),mm;e)材料;

f)适用介质、温度;

g)设计爆破压力,制造范围,MPa;h)标定爆破压力,MPa;

i)爆破压力允差;

j)爆破温度,C;

k)标准代号;

1)合格标记,检验人员印章;

m)制造厂厂名,制造许可证编号,印章,监检印记(需要监检时);n)制造日期。

3每个爆破片产品合格证应与该批次爆破片质量证明书的内容相符合。6.3

A1符号说明

GB567—1999

附录A

(标准的附录)

爆破片泄放量(泄放能力)

爆破片的最小泄放面积,mm2;

W爆破片的额定泄放量(泄放能力),kg/h;爆破片的设计爆破压力(绝对),MPa;爆破片的泄放侧压力(绝对),MPa;p.

气体的临界压力(绝对),见表A1,MPa;\气体的对比压力,p.p/p.

.…·超压爆破时,爆破片的内外压力差;若泄放侧为常压,其值即取设计爆破压力(表压),MPa;T一一容器设备内泄放气体的绝对温度,K;一气体的临界温度(绝对),见表A1,K;T

气体的对比温度,T,T/T。;

M…气体的分子量,即摩尔质量,kg/kmol;k——气体的绝热指数,见表A1,对于空气=1.40;Z----.气体的压缩因子,根据T.与p.由图A1查取,其中:图A1(a)用于p.≤1.0的情况,图A1(b)用于1.0

当等于或小于临界泄放压力比时,C取其极大值;为临界泄放压力比。

Cmx = 0. 7071/死[]

Cs——-水蒸汽的特性系数,蒸汽压力小于16MPa的饱和蒸汽,C,~1,过热蒸汽随过热温度增加而减小,查表A2;

α——液体密度,kg/m;

入-额定泄放系数,取入0.62或实测值;u——液体的动力黏度,kg/(m·s);5—液体动力黏度的校正系数,根据雷诺数 Re=0.313.4W由uA

于水的黏度时,取一1。

由图A3查取;当液体黏度等于或小163

GB/T 567—1999

去国期性

Z函田

GB/T 567—1999

05000500

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。