GB/T 7782-1996

基本信息

标准号: GB/T 7782-1996

中文名称:计量泵

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1996-01-02

实施日期:1997-07-01

作废日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:959685

标准分类号

标准ICS号:流体系统和通用件>>流体动力系统>>23.100.10泵和马达

中标分类号:机械>>通用机械与设备>>J71泵

出版信息

出版社:中国标准出版社

页数:28页

标准价格:16.0 元

出版日期:1997-07-01

相关单位信息

首发日期:1987-05-23

复审日期:2004-10-14

起草人:潘广政、张妙玲、项秦安、许城

起草单位:合肥通用机械研究所

归口单位:全国泵标准化技术委员会

提出单位:中华人民共和国机械工业

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了计量泵的型式与基本参数、技术要求、试验方法和检验规则、标志、包装及贮存。本标准适用于输送温度为-30~100℃、粘度为0.3~800mm2/s、不含固体颗粒的腐蚀性或非腐蚀性液体的柱塞计量泵和隔膜计量泵。 GB/T 7782-1996 计量泵 GB/T7782-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T7782—1996

本标是对GH7782-87计量泵基本参数》,GB7783—87让整泵试验方法》和GB9236—88计量策技术条件》主项标准的修订。本标准从1997年7月1日起实施,同时代替GB7782--87、GB7783—87和GB923688。本标准的附录A标雅的附录;附录B~附录G都是提示的附录,本标准山中华人民共和国机越工业部提出。本标准山全国黎标准化技术委员会容积泵分技术委员会归口,本标准负费起草单位:机械1业部合肥通用机裁研究所。本标准要起草人:潘政广、张妙龄、项案安、许诚。1范圈

中华人民共和国国家标准

计量泵

Metering punp

GB/T7782-1996

代警GB7782·-87

GB7783-·87

GB 9236—88

本标准规定了计量泵的型式与基本参数、技术要求、试验方法和检验规则、标志、包装及贮存。本标准适用于输送温度为一30~100℃,粘度为0.3~800mm/s、不含固体颗粒的腐蚀性或非腐蚀性液体的柱塞计量泵和隔膜计量泵(以下简称“泵\)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB197—81普通螺纹公差与配合(直径1~355mm)GB308-89滚动轴承钢球

GB443—89L-AN全摄耗系统用油

GB1922—80溶剂油

试验筛用金属丝编织方孔网

GB 6004—85

GB7785—87往复票分类和名词术语GB9069-88往复泵噪声声功率级的测定工程法GB9877.1-88施转轴屑形密封圈结构尺寸系列第1部分:内包骨架转轴唇形密封圈圆柱蜗托,蝴轮精度

GB 10089--88

GB11473-89往复泵型号编制方法GR/T 13306—91 标牌

GB/T13384—92桃电产品包装通用技术条件SY1351-76变压器油

3定义

除下列定义外还采用GB77B5的术语和定义,液压腔与柱塞(或活塞)工作腔连通的工作腔,通过该腔中的液压介质可把柱塞(或活塞)的行程容积转化成隔膜的挠曲容积。4 型式与基本参数

4.1的型式与基本参数见附录B(提示的附录)。4.2泵的型号编制方法按GB11473的有关规定。5技术要求

5.1泵应符合本标准的规定,并按经规定程序批准的图样和技术文件制造国家技术监督局1996-12-23批准1997-07-01实施

CB/T 7782-1996

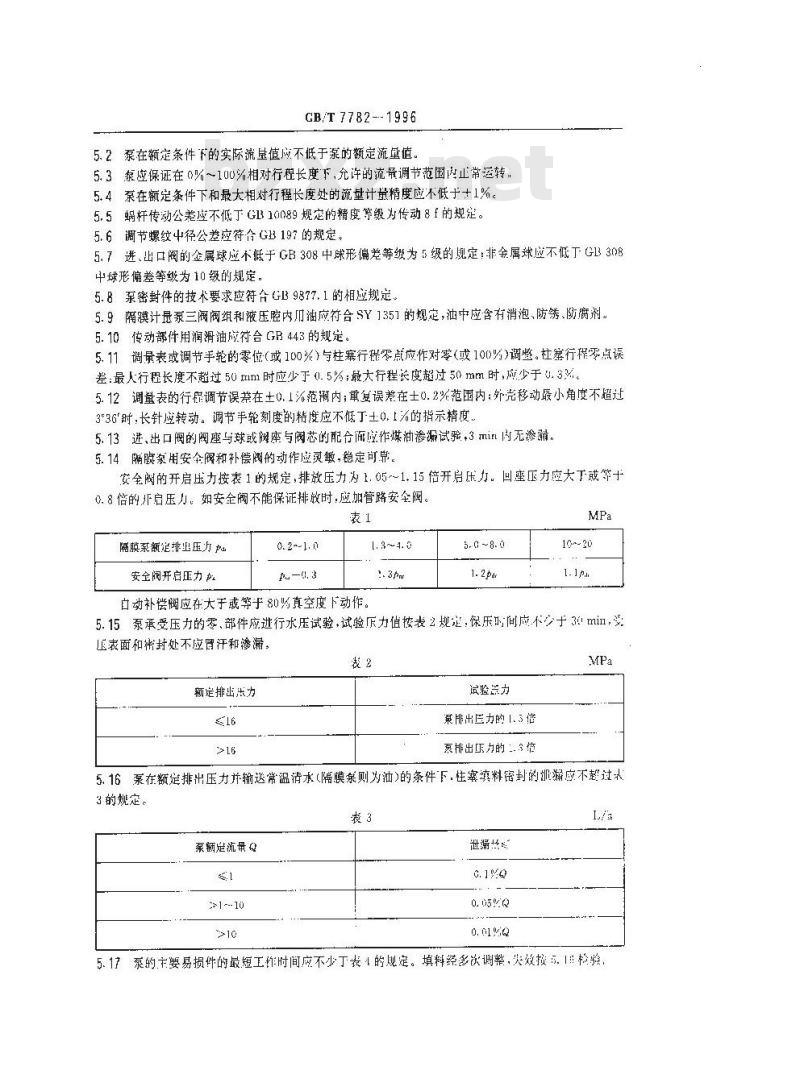

5.2泵在额定条件下的实际流量值应不低于泵的额定流量值。5.3泵应保证在0%~100%相对行程长度下,允许的流量调节范围内止常运转5.4泵在额定条件下和最大相对行程长度处的流量计量精度应不低于+1%。5.5蜗杆传动公差应不低于GB10089规定的精度等级为传动8f的规定。5.6调节螺纹中径公差应符合GB197的规定。5.7进、出口阀的金属球应不抵于GB308中球形偏差等级为5级的现定非金属球应不低下G13308中球形偏差等级为10 级的规定,5.8泵密封件的技术要求应符合GB9877.1的相应规定。5.9隔膜计量泵三阀阀组和液压腔内油应符合SY1351的规定,油中应含有消泡,防锈、防腐剂。5.10传动部件用润滑油应符合GB443的规定。5.11调量表或调节手轮的零位(或100%)与柱寒行零点应作对零(或100%)调整。杜塞行程零点误差:最人行程长度不超过50m时应少于(1.5%:最大行程长度超过50mm时,成少于0.3%。5.12调量表的行程调节误在土0.1活范通内;重复误差在士0.2%范围内:外荒移动最小角度不超过3*36'时,长针应转动。调节手轮刻度的精度应不低丁土0,1%的指示精度,5.13进、出口阀的阀座与球或阀座与阀芯的配合而应作煤油渗滑试验,3min内无渗蒲。5.14隔膜泵用安全阀和补偿阅的动作应灵敏,稳定可靠。安全阀的开启压力按表1的规定,排放压力为1.05~1.15倍开启压力。回座压力应大下或等十0.8倍的开启压力:如安全阀不能保证排放时,应加管路安全阀。表1

隔膜泵额定排生压方独

安全阀开启压力产

0. 2~-1. m

5. 0 ~ 8. 0

10~-20

自动补偿阀应在大于或等于80必真空度下动作。5.15泵承受压力的零、部件应进行水压试验,试验斥力值按表2规定,保乐间应不少于3min,正表面和御封处不应胃汗和渗漏。表2

额定排出黑力

试验总力

录排出左力的 1.3 倍

泵排出咔力的二.3带

5.16在额定排出压力并输送常温清水(隔膜录则为油)的条件下.柱塞滇料密封的灿游应不超过大3的规定。

泵额定流量Q

世漏法

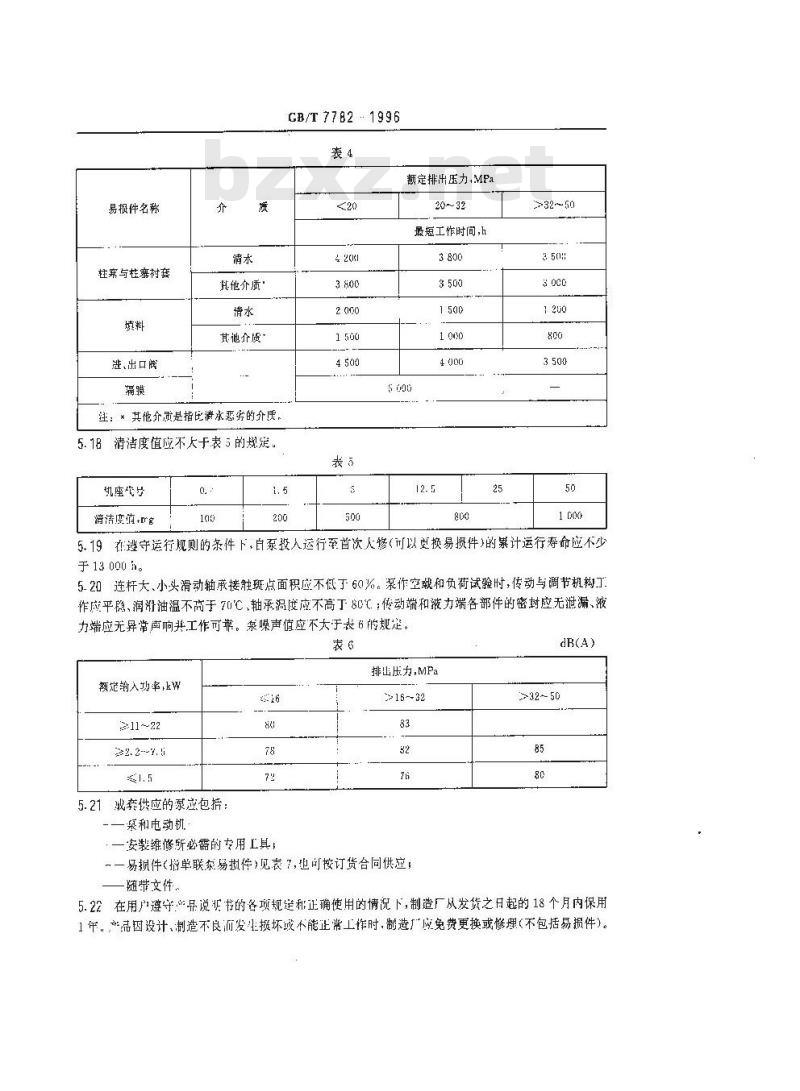

泵的主要易损件的最短工作时间应不少丁表1的规定。填料经多次调整,失效按5.1松验,5.17

易报件名称

柱案与桂赛衬套

进,出口离

其他介质:

其他介质

注:*其他介质是指比潜水恶劣的介质5.18清洁度值应不大于表5的规定。机座弋号下载标准就来标准下载网

清洁度道+r名

GB/T77821996

额定排出压力,MPa

最短工作时间,h

>32~50

5.19在遗守运行规则的条件下,自泵投人运行至首次人修(可以换易损件)的累计运行寿命应不少于 13 000 n。

5.20连杆大、小头滑动轴承接触班斑点面积应不低丁60%。泵作空载和负荷试验时,传动与调节机构丁作应平总,润滑油温不商于70℃、轴承温度应不高丁80℃;传动端和液力端各部件的密封应无泄漏、液力端应无异常声响并工作可靠。案噪声值应不大于丧6的规定。表6

额输入动率W

211~22

22.2--7. 5

5.21成套供应的泵应包拆:

—和电动机

,一安装维修所必需的专用上具排山压力,MPa

15--32

-一易损件(指单联系易挪件)见表7,也可按订货合同供应,dB(A)

>32~50

-随带文件

5.22在用户遵守产品说非书的各项规楚和正确使用的情况下,制造厂从发货之月起的18个月内保用1年。产品因设计、制造不良而发生损坏或不能正常上作时,制造厂应免费更换或修(不包括易损件)。6试验方法

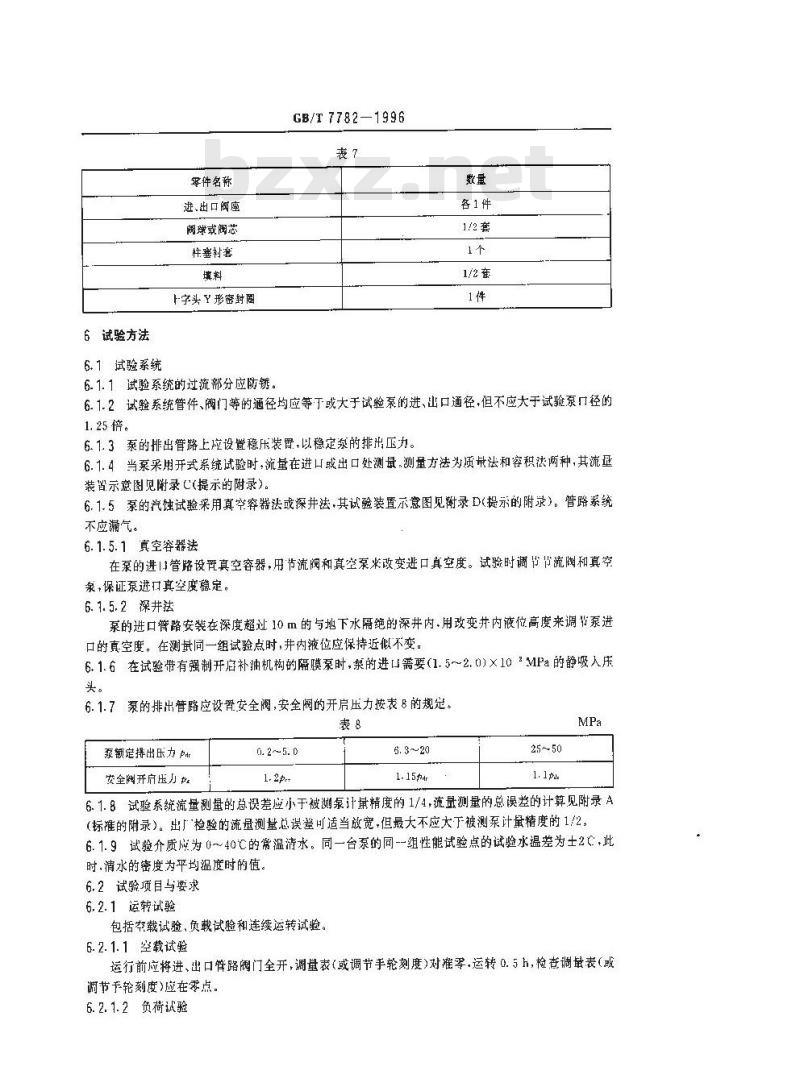

6.1试验系统

琴件名称

进、出口阀座

阔球或阁芯

柱塞衬套

字头Y形密封圈

GB/T7782—1996

各1件

172套

1/2套

6.1.1试验系统的过流部分应防锈。6.1.2试验系统管件、阀门等的通径均应等于或大于试验泵的进、出口通径,但不应大于试验泵门径的1.25倍。

6.1.3泵的排出管路上应设置稳压装置,以稳定泵的排出压力。6.1.4当泵采用开式系统试验时,流量在进口或出口处测最,测量方法为质法和容积法两种,其流量装置示意图见附录C(提示的附录)。6.1.5泵的汽蚀试验采用真空容器法或深井法,其试验装置示意图见录D提示的附录)。管路系统不应漏气。

6.1.5.1真空容器法

在泵的进11管路设置真空容器,用节流阀和真空泵来改变进口真空度。试验时调节节流阀和真空泉,保证泵进真空度稳定。

6. 1. 5.2深并法

泵的进口管路安装在深度超过10m的与地下水隔绝的深井内.用改变井内液位高度来调节泵进口的真空度。在测其同一组试验点时,并内液位应保持近似不变。6.1.6在试验带有强制开启补油机构的隔膜泵时,泵的进需要(1.5~2.0)×10\MPa的静吸入床头。

6.1.7泵的排出管路应设置安全阀,安全阀的开压力按表8的规定表8

泵额定排出压力 par

安全阀开启压力

0. 2 ~ 5. 0

6.1.8试验系统流量测量的总误差应小于被测泵计量精度的1/4,流量测量的总误差的计算见附录A(标准的附录)。出厂检验的流量测量总误差可适当放宽,但最大不应大下被测泵计量精度的1/2。6.1.9试验介质应为~40℃的常温清水。同一台泵的同--组性能试验点的试验水温差为士2C,此时,清水的密度为平均温度时的值。6.2试验项目与要求

6.2.1运转试验

包括空载试验,负载试验和连续转试验。6.2.1.1空载试验

运行前应将进、出口管路阀门全开,调量表(或调节手轮刻度)对准零.运转0.5H,检查谢量表(或谢节手轮刻度>应在零点。

6.2.1.2负荷试验

包括调量试验和升压试验。

GB/T 7782—1996

a)调量试验应在进,出口管路阀门全开,逐渐增大行程长度(或减小行程长度),直至调到100%的相对行程长度后,运转0.5 h,应无异常声响和振动.行程调节应平稳,调节手轮应牢固。b)升压试验应在额定泵速、最大行程长度下,排出压力从常压逐新上升到额定排出压力。额定排出压力超过5MPa的录,应将压力分为25%、50%、75%、100%四个等级逐渐加大,每级应各运转15min满载时运转2h。

额定排出乐力为 5~1 MPa 的泵,在 1 MPa 时运转 0. 5 h 后,即可升压至额定压力运转 2 h。额定排出床力低于1MPa的泵,常乐运行0.5h后可直接升至额定排出床力。隔膜计量泵应在额定排出压力下对三阀部件进行动作调试,安全阀、补偿阀等的动作合格后方可进行性能试验,

6.2.1.3连续运转试验

首批试制的样机应做500 h连续运转试验。6.2.2隔膜泵安全阀开启试验

安全阀开启试验是调节录出口节流阀,按表1的压力值观察安全阀开启动作的灵敏度。开启后,再调节节流阀,观察其回座动作的灵敏度,依饮重复不少于三欲,6.2.3性能试验

试验应在额定条件、最大行程长度下进行。试验点应从最低排出乐力开始,在最低排出压力与额定排出压力之间均匀地选择六个以上的压力试验点,每点测量最多三个单个流量测量值。6.2.4流量标定试验和计量精度试验流单稳定性精度试验成在额定条件下测定,相对行程长度在10%,75%,50次,30%,10%处,依谈测定万组流量数据,各相对行程长度处取单个流量测量值应不小于三个。复现性精度试验还应分别对行程长度的100%处不少于三个:75%和50%处不少于二个:30%和10%处不少于一个非连续测取单个流量值。流量标定和线性度是将稳定性精度试验和复现性精度试验中测取的所有数据进行数理统计和公式计算得出。

当泵在小的相对行程长度处无流量或流量不正常时,则应从始有止常流量的相对行程长度下依次测定若干组流量数据。

6.2.5汽蚀性能试验

汽蚀性能试验应在额定条件及最大行程长度下进行。6.2.5.1汽蚀性能试验应从进口压力为大气压的状态下开始,逐渐增加泵的吸上真空高度,试验工况点不少于八个,并在接近临界 NPSH,时,试验点间隔适当加密。6.2.5.2临界汽蚀点的判定征额定条件下,泵的流量下释1%时为临界汽蚀T况点,此刻的 NPSH值用来确定 NPSH,值。

6.2.6特殊试验

通觉是指超压试验,实际介质试验和际温度试验。二者中可选做一种或全部,6.2.6.1超压试验时泵应在最大行程长度、试验泵速下运行。排出压力按表9的规定。表9

额定排出压力值‘Pt

注,*对隔膜泵进行朝压试验时,液压腔安全阀的开启压力须重新调整。运转5min,泵的运转情况应符合5.20的规定,超压值

GB/T7782-- 1996

6.2.6.2实际介质试验是采用泵输送的实际介质作试验。6.2.6.3实际温度试验是指输送介质温度与常温(0~40C)差别较大时,泵所进行的低温或高温运转和性能试验。

6.2.7噪声试验

系的噪声测量按GB9069的舰定。6.2.8试验报告见附录F(提示的附录)。6.3参数测量及仪表

6. 3. 1一般规定

6.3.1.1试验用的仪表应在有效使用期内,并有经国家计量部门或有关部门检定的合格证明。6.3.1.2参数测量时,所有测试仪表应同步读数。6.3.2压力测量

6.3.2.1压力(或真空度)的测量点应在距离泵进、出口不大于4倍管径处。若用试验普路上的阀门(如节流阀)来控制泵进、出口玉力(或真空度)时.测量点与阀门之间的距离应大于或等于6倍管径并不应小于300mm:测压孔的直径为2~6m或等了管径的1/10,取两者中的小者,6.3.2.2压力表的测量值应为测量仪表满量程的1/3~-2/3。仪表指示值的偏摆不应超过指示平均值的士5%.取摆动指示值的2/3处作为仪表读数值。6.3.2.3压力和真空度的测量应采用弹簧式压力表、弹簧式真空表或压力传感器等仪表。仪表精度:型式检验利抽样检验不低下0.5级:出厂检验不低于1.5级。6.3.2.4测量脉动压力时,应设骨适当的稳压装召(如压力表针形阀、环形歧管压力接头,节流针孔等)或者稳压空气室,这时仪表指示值慎的中间读数是被测压力的积分平均值。6.3.2.5使用水银差压计测量真空度时,水银差乐计与泵吸入测乐孔的连接管内应究满液体。6. 3.3温度测量

6.3.3.1温度测量应采用玻璃管液体温度计、热电偶、电脏温度计等。6.3.3.2满度计应逆流安装或与逆流方向成45°角,6.3.3.3温度计的温度感溢部分应完全浸入介质中或置于金属圆简内,且圆简应全浸人介质中。为准确测量温度场,温度计感温部分长度应以超过管道轴线为宜。6.3.4流量测量

6.3.4.1质量法

接6.1.8规定和附录A的计算,选择符合精度的衡器。衡器的感量与量程之比不应大于0.05%,衡器的选取成考虑称量时间不少于30,为保证测量精度,被测液体的质量不低于衡器量程的60%。

6.3.4.2容积法

6.3.4.2.1用带有液位指示的、经过检定的匹简,量简精度按6.1.8规定和附录A的计算进行选取。董简检定的绝对误差与测量容积之比应不大于0.05%。量简及测量液位高度的选择应考虑测量时间不少于208。6.3.4.2.2测录时应修正量简热胀冷缩引起的容积误差,若使用时水温不在15~25℃范围内,量筒的容积按式(1)修正:

V = V1 + 3,(T -20)J

式中:Vr——TC温度下容积.L

V——20℃温度(标准温度)下容积,L:β—量简材料的体膨胀系数;

T…试验时水温,。

6.3.5时间测量

GB/T 7782-1996

6. 3. 5. 1 用数字频率计或其他高精度的计时仪器,仪表。计时测量误差不大于 0. 1%。6.3.5.2用“一点\计时法(即计时的起点和终点处于同一参考物)测量。在有换向器的装置中,其位置应处于矩形喷嘴的中点;在无换向器的装置中,其位置应处于泵的吸入行程中的桌-相位处。6. 3. 6输入功率测量

6.3.6.1用测功机直接测最,也可在电动机的人线端测量电动机输人功率,根据实测的电动机效率曲线算出输人功率。

6.3.6.2被测定泵的最大功率(或最大扭矩)应为测功机满量程的1/3~2/3。测功机的精度应不低于1级,

6.3.6.3测量驱动电动机输入功率的仪器,仪表精度应不低于下列要求:功率表和电流表为0.5级,电流互感器和电压互感器为0.2级。6.3.7求速测量

6. 3. 7. 1泵应在额定泵速下进行试验,若达不到额定泵速时,试验系速与额定泵速之间允差为一5%~+7%。

6.3.7.2泵速可采用直接法测量,测某一时间间隔的累计往复次数;也可测量电动机的转速,然后换算成泵速。

6.3.7.3测量仪表采用计数器或高精度计时仅器(如数字测速仪、频率计等).转数误差的控制及测量仪表精度的选择按 6. 1. 8 和附录 A 的规定进行。6.3.8清洁度测量

将合格的泵全部解体,用GB1922规定的NY-120溶剂油清洗机身内部和接触润滑油的齐部件皮运动部件,用符合GB6004规定的SS0.045/0.030试验筛金属丝编织方孔网过滤,网上残留物待溶剂油挥发后放人 75~85 C烘箱内烘1 h 后取出,置干燥容器中冷却 30 min,将污物用精度不低于 7 级的普通天乎称量,所得质量为清洁度值。6.4数据处理

6.4.1流量

6.4.1.1在试验泵速下的流量应按式(2)、式(3)计算)用质量法时:

Q=60㎡

用容积法时:

式中:Q——试验工况下流量,L/h:=60

m在时间间隔内注人容器的介质质量,kgV..在时问间隔t内注入容器的介质体积,L;t——测量的时间,min;

一输送介质在试验温度下的密度,kg/L。6.4.1.2当试验泵速与额定速不同时,应按式(1)换算:Q, =Q\

式中;Q-…·换算到额定泵速下的流量.L/hn,——额定泵速,min-\,

一试验泵速,min-\。

6.4.2压差

6.4.2.1压差指换算到基推面上的排出压力和吸入压力之差值。(2

GB/T 7782-1996

卧式泵的基准面指包含柱塞轴线的水面;立式泵的基准面指包含柱塞最大行程中点的水平面,见附录 E(提示的附录)

6.4.2.2压差按式(5)计算:

p = pa - pa

式中:—压萃,MPa;

pl-—泵出口处压,力(泵排出压力)换算到基准面 F:的值(表压),MPa1力——泵进口处压力(泵吸入压力)换算到基准面上的值(表压).MPa。6.4.2.3压力利真空度值应按式(6)、式(7)换算到泵的基准面上的值:pa = G + pg2a× 10-8

p, - G +pgZ. × 10 s

式中:G.—

泵出口处压力表或传感器读数,MPa!重力灿速度,m/s*

2.压力我中心至泵基准面的垂直距离.m(当用传感器时,%为测压点至泵基准面的垂直归离。当压力表中心或传感器测压点低于基准面时,Z.为负值);泵进口处压力表读数.MPa(真空表读数为负值);G

Z、——压力表中心至泵基准面的垂直距离,m(当压力表中心低于基准面时,、为负值),6.4.2.3.1若Z1、Z.值与仪表表压换算高度之比小于1次时该值则忽略不计。6.4.2.3.2使用水银差玉计测量真空度时,见附录E图F2之图:p =-[pHaglI +pg(Z, - H,: H')] × 10-3戏中:H

水银差压计读数.1

H.—水银差压计中水银高度液面个测压孔轴线的乘直距离,m;Pag—水银的密度,kg/1.

一水银差压计中的液柱高度,m;H

测压点至泵基准面的乘直距离,m(当测压点低于泵基准面时、乙,为负值)。2

6.4.3容积系数

容积系数指泵的实测流量与理论流量之比,按式(9)计算:只×100%

式中:K,容积系数,%;

Q—泵的实测流量,L/h;

Q——泵的理论流量,1./h。中联泵按式(10)计算:Q, - 13元D:Sn × 10-

中:D—一柱塞直径的实测值,mmiS—柱寒行程长度的实测值.mm;泵速的实测值,min-\。

6.4.4象的效率

泵的效率按式(11)计算:

式中:7一

泵的效率,!

泵的输出功率,k,出式(12)计算:Pu.

X 100%

(10)

-(122

Pa泵的输入功率,kw。

GB/T7782---1996

当用扭力传感器测功时1按式(13)计算:Pin

式中:M——转矩,Nm;

-电动机转数,min-1,

30 000

当试验泵速与额定速不同时按式(14)计算:Py Pan

式中,P,-—额定泵速下的输入功率,kW;额定泵速,min1。

6.4.5有效净正吸入压头NPSH,-按式(15)计算:NPSH = = × 10 - h.

式巾:为,—加速度头·m,

力“泵安装运行处的大气压,MPa——介质在输送温度下的液体饱和蒸汽压力,MPa.6.4.6 最大吸上高度

+负×10+h+h。时,按式(16)计算:当×10~h

|>[ NPSH

h =× 10 - (NPSH, + h + A)

式中:NPSH.——必须的净正吸入压头.m;一液体摩擦阻力摄失压头,m

起--静吸上高度,m;

hk-最大吸上高度,m。

最大吸上高度按6.2.5测定,泵的临界汽蚀点按式17)确定:Q Qm× (1 -- 1%)

式中,Q——不同吸上高度测定的泵流量,L/h:Q——在额定条件下各个流量单个测量的算术半均值.L/h。6.4.7最小净吸入压头

当×10%!

+(14 )

-( 15 )

+( 16 )

(17)

(NPSH+丝

X10\+h:+h,时应实行入1倒,其最小吸入玉头接式(18)计算;0g

hnmm = (NPSH, + h+ h) -2=+ × 10eg

最小吸入压头,m。

式中:hn——

6. 4. 8流量标定

流量标定是根据6.2.4试验测得的所有单个流量测量值按式(19)计算:Q. - K,S. +Q.

在流量标定曲线上对应十相对行程的流量值,L./h 式中 Q

Sn相对行程长度,%,

Q—流量标定曲线在纵坐标上的截距,L/h,由式(20)求得:Q. - Q - k.3.

K。流量标定曲线的斜率,由式(21)计算:(18)

(19)

. 20 )

GB/T7782—1996

式中:Stei-—i相对行程长度,%Q——t相对行程长度单个流量测量值,/h;3.—N个相对行程长度平均值;

①——N个相对行程长度单个流量测量值的算术平均值L/h;(21)

N一所测相对行程长度的个数。

6.4.9泵的最大流量Qmx是在最:大相对行程长度(100%)处所测得的单个流量测量值的算术平均镇;Qaar

式中:K—.单·个流量测量值的个数:.——在额定条件下,最大行程长度处测得的单个流量测量值,L/1。6.4. 10 计量精度

6.4.10.1稳定性精度E

稳定性精度是根据G.2.4试验,S.在某相对行程位置连续测得-组流量测量值对最大流量的相对极限误差,用百分数表示,

式中:Qmax

QQ ×10%

组流量数据的最大值,I./小:

-组流重数据的最小值,I./h。

6.4.10.2复现性精度E

复现性精度是根据6.2.4试验,间断测得的一组流基测量值连同稳定性精度试验测得的一组流量值,同时对最大流量的相对极限误差值,用百分数表示。QRmx = Qmm × 100%*

(24)

式中:Qmz—同一行程位置不连续测得的一组包括稳定性精度测得的单个流量测量值的最大值,I./h;

QRmia\一同-行程位置不连续测得的组包括稳定性精度测得的单个流量测量值的最小值,L/h。

6.4.10.3线性度EL

线性度是根据6.2.4试验,作已测景过的某--相对行程长度处测得的征何一个单个流量测量值对应的标定流量值之差相对最大流量之比值,用百分数表示。则

×100%

(25)

式中:Q.一-稳定性精度和复现性精度试验,在同一S,行程处测得的一组单个流量的征一测量值。在计算时,以偏离Q最远的值,I./h;Q。—流量标定曲线上对应S,行程处的标定流量,1./h。6.4.10.4调节范围的判定

根据计算所得各自相对行程长度处的E,、F。、E.值,从相对行程长度100%开始逐个向10兆考核,如S在某相对行程长度处发现、E.、E,的任-个值超过二!%,则判定该相对行程长度处的上个S,~-100%为该泵的调节范围。若L,F.,E.值均无超过11%的值,则判定泵的调节范制为10%~100%。

6.5曲线绘制

6. 5.1 性能曲线

GB/T7782—1996

以横坐标表示压差,以纵坐标分别表示流量Q、输入功率P.、容积系数K,及泵的效率n(见图1)。sm.Lyh

—1500

6.5.2流量标定曲线和计量精度分布及调节范围区域图B

以横坐标表示相对行程长度Sr.以纵坐标分别表示标定流量Q.和流量的计量精度(E,、E、Ei)并以V表示E.,表示E,表示E1,各行程处的让量精度可以用折线联起来,以虚线在某一相对行程长度S,处,并用尺寸线标明调节范围的区域(见图2)。Q..L/h

6.5.3汽蚀性能曲线

30%~100%

以横坐标表示NPSH,纵坐标分别表示流景Q和容积系数K,(见图3)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标是对GH7782-87计量泵基本参数》,GB7783—87让整泵试验方法》和GB9236—88计量策技术条件》主项标准的修订。本标准从1997年7月1日起实施,同时代替GB7782--87、GB7783—87和GB923688。本标准的附录A标雅的附录;附录B~附录G都是提示的附录,本标准山中华人民共和国机越工业部提出。本标准山全国黎标准化技术委员会容积泵分技术委员会归口,本标准负费起草单位:机械1业部合肥通用机裁研究所。本标准要起草人:潘政广、张妙龄、项案安、许诚。1范圈

中华人民共和国国家标准

计量泵

Metering punp

GB/T7782-1996

代警GB7782·-87

GB7783-·87

GB 9236—88

本标准规定了计量泵的型式与基本参数、技术要求、试验方法和检验规则、标志、包装及贮存。本标准适用于输送温度为一30~100℃,粘度为0.3~800mm/s、不含固体颗粒的腐蚀性或非腐蚀性液体的柱塞计量泵和隔膜计量泵(以下简称“泵\)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB197—81普通螺纹公差与配合(直径1~355mm)GB308-89滚动轴承钢球

GB443—89L-AN全摄耗系统用油

GB1922—80溶剂油

试验筛用金属丝编织方孔网

GB 6004—85

GB7785—87往复票分类和名词术语GB9069-88往复泵噪声声功率级的测定工程法GB9877.1-88施转轴屑形密封圈结构尺寸系列第1部分:内包骨架转轴唇形密封圈圆柱蜗托,蝴轮精度

GB 10089--88

GB11473-89往复泵型号编制方法GR/T 13306—91 标牌

GB/T13384—92桃电产品包装通用技术条件SY1351-76变压器油

3定义

除下列定义外还采用GB77B5的术语和定义,液压腔与柱塞(或活塞)工作腔连通的工作腔,通过该腔中的液压介质可把柱塞(或活塞)的行程容积转化成隔膜的挠曲容积。4 型式与基本参数

4.1的型式与基本参数见附录B(提示的附录)。4.2泵的型号编制方法按GB11473的有关规定。5技术要求

5.1泵应符合本标准的规定,并按经规定程序批准的图样和技术文件制造国家技术监督局1996-12-23批准1997-07-01实施

CB/T 7782-1996

5.2泵在额定条件下的实际流量值应不低于泵的额定流量值。5.3泵应保证在0%~100%相对行程长度下,允许的流量调节范围内止常运转5.4泵在额定条件下和最大相对行程长度处的流量计量精度应不低于+1%。5.5蜗杆传动公差应不低于GB10089规定的精度等级为传动8f的规定。5.6调节螺纹中径公差应符合GB197的规定。5.7进、出口阀的金属球应不抵于GB308中球形偏差等级为5级的现定非金属球应不低下G13308中球形偏差等级为10 级的规定,5.8泵密封件的技术要求应符合GB9877.1的相应规定。5.9隔膜计量泵三阀阀组和液压腔内油应符合SY1351的规定,油中应含有消泡,防锈、防腐剂。5.10传动部件用润滑油应符合GB443的规定。5.11调量表或调节手轮的零位(或100%)与柱寒行零点应作对零(或100%)调整。杜塞行程零点误差:最人行程长度不超过50m时应少于(1.5%:最大行程长度超过50mm时,成少于0.3%。5.12调量表的行程调节误在土0.1活范通内;重复误差在士0.2%范围内:外荒移动最小角度不超过3*36'时,长针应转动。调节手轮刻度的精度应不低丁土0,1%的指示精度,5.13进、出口阀的阀座与球或阀座与阀芯的配合而应作煤油渗滑试验,3min内无渗蒲。5.14隔膜泵用安全阀和补偿阅的动作应灵敏,稳定可靠。安全阀的开启压力按表1的规定,排放压力为1.05~1.15倍开启压力。回座压力应大下或等十0.8倍的开启压力:如安全阀不能保证排放时,应加管路安全阀。表1

隔膜泵额定排生压方独

安全阀开启压力产

0. 2~-1. m

5. 0 ~ 8. 0

10~-20

自动补偿阀应在大于或等于80必真空度下动作。5.15泵承受压力的零、部件应进行水压试验,试验斥力值按表2规定,保乐间应不少于3min,正表面和御封处不应胃汗和渗漏。表2

额定排出黑力

试验总力

录排出左力的 1.3 倍

泵排出咔力的二.3带

5.16在额定排出压力并输送常温清水(隔膜录则为油)的条件下.柱塞滇料密封的灿游应不超过大3的规定。

泵额定流量Q

世漏法

泵的主要易损件的最短工作时间应不少丁表1的规定。填料经多次调整,失效按5.1松验,5.17

易报件名称

柱案与桂赛衬套

进,出口离

其他介质:

其他介质

注:*其他介质是指比潜水恶劣的介质5.18清洁度值应不大于表5的规定。机座弋号下载标准就来标准下载网

清洁度道+r名

GB/T77821996

额定排出压力,MPa

最短工作时间,h

>32~50

5.19在遗守运行规则的条件下,自泵投人运行至首次人修(可以换易损件)的累计运行寿命应不少于 13 000 n。

5.20连杆大、小头滑动轴承接触班斑点面积应不低丁60%。泵作空载和负荷试验时,传动与调节机构丁作应平总,润滑油温不商于70℃、轴承温度应不高丁80℃;传动端和液力端各部件的密封应无泄漏、液力端应无异常声响并工作可靠。案噪声值应不大于丧6的规定。表6

额输入动率W

211~22

22.2--7. 5

5.21成套供应的泵应包拆:

—和电动机

,一安装维修所必需的专用上具排山压力,MPa

15--32

-一易损件(指单联系易挪件)见表7,也可按订货合同供应,dB(A)

>32~50

-随带文件

5.22在用户遵守产品说非书的各项规楚和正确使用的情况下,制造厂从发货之月起的18个月内保用1年。产品因设计、制造不良而发生损坏或不能正常上作时,制造厂应免费更换或修(不包括易损件)。6试验方法

6.1试验系统

琴件名称

进、出口阀座

阔球或阁芯

柱塞衬套

字头Y形密封圈

GB/T7782—1996

各1件

172套

1/2套

6.1.1试验系统的过流部分应防锈。6.1.2试验系统管件、阀门等的通径均应等于或大于试验泵的进、出口通径,但不应大于试验泵门径的1.25倍。

6.1.3泵的排出管路上应设置稳压装置,以稳定泵的排出压力。6.1.4当泵采用开式系统试验时,流量在进口或出口处测最,测量方法为质法和容积法两种,其流量装置示意图见附录C(提示的附录)。6.1.5泵的汽蚀试验采用真空容器法或深井法,其试验装置示意图见录D提示的附录)。管路系统不应漏气。

6.1.5.1真空容器法

在泵的进11管路设置真空容器,用节流阀和真空泵来改变进口真空度。试验时调节节流阀和真空泉,保证泵进真空度稳定。

6. 1. 5.2深并法

泵的进口管路安装在深度超过10m的与地下水隔绝的深井内.用改变井内液位高度来调节泵进口的真空度。在测其同一组试验点时,并内液位应保持近似不变。6.1.6在试验带有强制开启补油机构的隔膜泵时,泵的进需要(1.5~2.0)×10\MPa的静吸入床头。

6.1.7泵的排出管路应设置安全阀,安全阀的开压力按表8的规定表8

泵额定排出压力 par

安全阀开启压力

0. 2 ~ 5. 0

6.1.8试验系统流量测量的总误差应小于被测泵计量精度的1/4,流量测量的总误差的计算见附录A(标准的附录)。出厂检验的流量测量总误差可适当放宽,但最大不应大下被测泵计量精度的1/2。6.1.9试验介质应为~40℃的常温清水。同一台泵的同--组性能试验点的试验水温差为士2C,此时,清水的密度为平均温度时的值。6.2试验项目与要求

6.2.1运转试验

包括空载试验,负载试验和连续转试验。6.2.1.1空载试验

运行前应将进、出口管路阀门全开,调量表(或调节手轮刻度)对准零.运转0.5H,检查谢量表(或谢节手轮刻度>应在零点。

6.2.1.2负荷试验

包括调量试验和升压试验。

GB/T 7782—1996

a)调量试验应在进,出口管路阀门全开,逐渐增大行程长度(或减小行程长度),直至调到100%的相对行程长度后,运转0.5 h,应无异常声响和振动.行程调节应平稳,调节手轮应牢固。b)升压试验应在额定泵速、最大行程长度下,排出压力从常压逐新上升到额定排出压力。额定排出压力超过5MPa的录,应将压力分为25%、50%、75%、100%四个等级逐渐加大,每级应各运转15min满载时运转2h。

额定排出乐力为 5~1 MPa 的泵,在 1 MPa 时运转 0. 5 h 后,即可升压至额定压力运转 2 h。额定排出床力低于1MPa的泵,常乐运行0.5h后可直接升至额定排出床力。隔膜计量泵应在额定排出压力下对三阀部件进行动作调试,安全阀、补偿阀等的动作合格后方可进行性能试验,

6.2.1.3连续运转试验

首批试制的样机应做500 h连续运转试验。6.2.2隔膜泵安全阀开启试验

安全阀开启试验是调节录出口节流阀,按表1的压力值观察安全阀开启动作的灵敏度。开启后,再调节节流阀,观察其回座动作的灵敏度,依饮重复不少于三欲,6.2.3性能试验

试验应在额定条件、最大行程长度下进行。试验点应从最低排出乐力开始,在最低排出压力与额定排出压力之间均匀地选择六个以上的压力试验点,每点测量最多三个单个流量测量值。6.2.4流量标定试验和计量精度试验流单稳定性精度试验成在额定条件下测定,相对行程长度在10%,75%,50次,30%,10%处,依谈测定万组流量数据,各相对行程长度处取单个流量测量值应不小于三个。复现性精度试验还应分别对行程长度的100%处不少于三个:75%和50%处不少于二个:30%和10%处不少于一个非连续测取单个流量值。流量标定和线性度是将稳定性精度试验和复现性精度试验中测取的所有数据进行数理统计和公式计算得出。

当泵在小的相对行程长度处无流量或流量不正常时,则应从始有止常流量的相对行程长度下依次测定若干组流量数据。

6.2.5汽蚀性能试验

汽蚀性能试验应在额定条件及最大行程长度下进行。6.2.5.1汽蚀性能试验应从进口压力为大气压的状态下开始,逐渐增加泵的吸上真空高度,试验工况点不少于八个,并在接近临界 NPSH,时,试验点间隔适当加密。6.2.5.2临界汽蚀点的判定征额定条件下,泵的流量下释1%时为临界汽蚀T况点,此刻的 NPSH值用来确定 NPSH,值。

6.2.6特殊试验

通觉是指超压试验,实际介质试验和际温度试验。二者中可选做一种或全部,6.2.6.1超压试验时泵应在最大行程长度、试验泵速下运行。排出压力按表9的规定。表9

额定排出压力值‘Pt

注,*对隔膜泵进行朝压试验时,液压腔安全阀的开启压力须重新调整。运转5min,泵的运转情况应符合5.20的规定,超压值

GB/T7782-- 1996

6.2.6.2实际介质试验是采用泵输送的实际介质作试验。6.2.6.3实际温度试验是指输送介质温度与常温(0~40C)差别较大时,泵所进行的低温或高温运转和性能试验。

6.2.7噪声试验

系的噪声测量按GB9069的舰定。6.2.8试验报告见附录F(提示的附录)。6.3参数测量及仪表

6. 3. 1一般规定

6.3.1.1试验用的仪表应在有效使用期内,并有经国家计量部门或有关部门检定的合格证明。6.3.1.2参数测量时,所有测试仪表应同步读数。6.3.2压力测量

6.3.2.1压力(或真空度)的测量点应在距离泵进、出口不大于4倍管径处。若用试验普路上的阀门(如节流阀)来控制泵进、出口玉力(或真空度)时.测量点与阀门之间的距离应大于或等于6倍管径并不应小于300mm:测压孔的直径为2~6m或等了管径的1/10,取两者中的小者,6.3.2.2压力表的测量值应为测量仪表满量程的1/3~-2/3。仪表指示值的偏摆不应超过指示平均值的士5%.取摆动指示值的2/3处作为仪表读数值。6.3.2.3压力和真空度的测量应采用弹簧式压力表、弹簧式真空表或压力传感器等仪表。仪表精度:型式检验利抽样检验不低下0.5级:出厂检验不低于1.5级。6.3.2.4测量脉动压力时,应设骨适当的稳压装召(如压力表针形阀、环形歧管压力接头,节流针孔等)或者稳压空气室,这时仪表指示值慎的中间读数是被测压力的积分平均值。6.3.2.5使用水银差压计测量真空度时,水银差乐计与泵吸入测乐孔的连接管内应究满液体。6. 3.3温度测量

6.3.3.1温度测量应采用玻璃管液体温度计、热电偶、电脏温度计等。6.3.3.2满度计应逆流安装或与逆流方向成45°角,6.3.3.3温度计的温度感溢部分应完全浸入介质中或置于金属圆简内,且圆简应全浸人介质中。为准确测量温度场,温度计感温部分长度应以超过管道轴线为宜。6.3.4流量测量

6.3.4.1质量法

接6.1.8规定和附录A的计算,选择符合精度的衡器。衡器的感量与量程之比不应大于0.05%,衡器的选取成考虑称量时间不少于30,为保证测量精度,被测液体的质量不低于衡器量程的60%。

6.3.4.2容积法

6.3.4.2.1用带有液位指示的、经过检定的匹简,量简精度按6.1.8规定和附录A的计算进行选取。董简检定的绝对误差与测量容积之比应不大于0.05%。量简及测量液位高度的选择应考虑测量时间不少于208。6.3.4.2.2测录时应修正量简热胀冷缩引起的容积误差,若使用时水温不在15~25℃范围内,量筒的容积按式(1)修正:

V = V1 + 3,(T -20)J

式中:Vr——TC温度下容积.L

V——20℃温度(标准温度)下容积,L:β—量简材料的体膨胀系数;

T…试验时水温,。

6.3.5时间测量

GB/T 7782-1996

6. 3. 5. 1 用数字频率计或其他高精度的计时仪器,仪表。计时测量误差不大于 0. 1%。6.3.5.2用“一点\计时法(即计时的起点和终点处于同一参考物)测量。在有换向器的装置中,其位置应处于矩形喷嘴的中点;在无换向器的装置中,其位置应处于泵的吸入行程中的桌-相位处。6. 3. 6输入功率测量

6.3.6.1用测功机直接测最,也可在电动机的人线端测量电动机输人功率,根据实测的电动机效率曲线算出输人功率。

6.3.6.2被测定泵的最大功率(或最大扭矩)应为测功机满量程的1/3~2/3。测功机的精度应不低于1级,

6.3.6.3测量驱动电动机输入功率的仪器,仪表精度应不低于下列要求:功率表和电流表为0.5级,电流互感器和电压互感器为0.2级。6.3.7求速测量

6. 3. 7. 1泵应在额定泵速下进行试验,若达不到额定泵速时,试验系速与额定泵速之间允差为一5%~+7%。

6.3.7.2泵速可采用直接法测量,测某一时间间隔的累计往复次数;也可测量电动机的转速,然后换算成泵速。

6.3.7.3测量仪表采用计数器或高精度计时仅器(如数字测速仪、频率计等).转数误差的控制及测量仪表精度的选择按 6. 1. 8 和附录 A 的规定进行。6.3.8清洁度测量

将合格的泵全部解体,用GB1922规定的NY-120溶剂油清洗机身内部和接触润滑油的齐部件皮运动部件,用符合GB6004规定的SS0.045/0.030试验筛金属丝编织方孔网过滤,网上残留物待溶剂油挥发后放人 75~85 C烘箱内烘1 h 后取出,置干燥容器中冷却 30 min,将污物用精度不低于 7 级的普通天乎称量,所得质量为清洁度值。6.4数据处理

6.4.1流量

6.4.1.1在试验泵速下的流量应按式(2)、式(3)计算)用质量法时:

Q=60㎡

用容积法时:

式中:Q——试验工况下流量,L/h:=60

m在时间间隔内注人容器的介质质量,kgV..在时问间隔t内注入容器的介质体积,L;t——测量的时间,min;

一输送介质在试验温度下的密度,kg/L。6.4.1.2当试验泵速与额定速不同时,应按式(1)换算:Q, =Q\

式中;Q-…·换算到额定泵速下的流量.L/hn,——额定泵速,min-\,

一试验泵速,min-\。

6.4.2压差

6.4.2.1压差指换算到基推面上的排出压力和吸入压力之差值。(2

GB/T 7782-1996

卧式泵的基准面指包含柱塞轴线的水面;立式泵的基准面指包含柱塞最大行程中点的水平面,见附录 E(提示的附录)

6.4.2.2压差按式(5)计算:

p = pa - pa

式中:—压萃,MPa;

pl-—泵出口处压,力(泵排出压力)换算到基准面 F:的值(表压),MPa1力——泵进口处压力(泵吸入压力)换算到基准面上的值(表压).MPa。6.4.2.3压力利真空度值应按式(6)、式(7)换算到泵的基准面上的值:pa = G + pg2a× 10-8

p, - G +pgZ. × 10 s

式中:G.—

泵出口处压力表或传感器读数,MPa!重力灿速度,m/s*

2.压力我中心至泵基准面的垂直距离.m(当用传感器时,%为测压点至泵基准面的垂直归离。当压力表中心或传感器测压点低于基准面时,Z.为负值);泵进口处压力表读数.MPa(真空表读数为负值);G

Z、——压力表中心至泵基准面的垂直距离,m(当压力表中心低于基准面时,、为负值),6.4.2.3.1若Z1、Z.值与仪表表压换算高度之比小于1次时该值则忽略不计。6.4.2.3.2使用水银差玉计测量真空度时,见附录E图F2之图:p =-[pHaglI +pg(Z, - H,: H')] × 10-3戏中:H

水银差压计读数.1

H.—水银差压计中水银高度液面个测压孔轴线的乘直距离,m;Pag—水银的密度,kg/1.

一水银差压计中的液柱高度,m;H

测压点至泵基准面的乘直距离,m(当测压点低于泵基准面时、乙,为负值)。2

6.4.3容积系数

容积系数指泵的实测流量与理论流量之比,按式(9)计算:只×100%

式中:K,容积系数,%;

Q—泵的实测流量,L/h;

Q——泵的理论流量,1./h。中联泵按式(10)计算:Q, - 13元D:Sn × 10-

中:D—一柱塞直径的实测值,mmiS—柱寒行程长度的实测值.mm;泵速的实测值,min-\。

6.4.4象的效率

泵的效率按式(11)计算:

式中:7一

泵的效率,!

泵的输出功率,k,出式(12)计算:Pu.

X 100%

(10)

-(122

Pa泵的输入功率,kw。

GB/T7782---1996

当用扭力传感器测功时1按式(13)计算:Pin

式中:M——转矩,Nm;

-电动机转数,min-1,

30 000

当试验泵速与额定速不同时按式(14)计算:Py Pan

式中,P,-—额定泵速下的输入功率,kW;额定泵速,min1。

6.4.5有效净正吸入压头NPSH,-按式(15)计算:NPSH = = × 10 - h.

式巾:为,—加速度头·m,

力“泵安装运行处的大气压,MPa——介质在输送温度下的液体饱和蒸汽压力,MPa.6.4.6 最大吸上高度

+负×10+h+h。时,按式(16)计算:当×10~h

|>[ NPSH

h =× 10 - (NPSH, + h + A)

式中:NPSH.——必须的净正吸入压头.m;一液体摩擦阻力摄失压头,m

起--静吸上高度,m;

hk-最大吸上高度,m。

最大吸上高度按6.2.5测定,泵的临界汽蚀点按式17)确定:Q Qm× (1 -- 1%)

式中,Q——不同吸上高度测定的泵流量,L/h:Q——在额定条件下各个流量单个测量的算术半均值.L/h。6.4.7最小净吸入压头

当×10%!

+(14 )

-( 15 )

+( 16 )

(17)

(NPSH+丝

X10\+h:+h,时应实行入1倒,其最小吸入玉头接式(18)计算;0g

hnmm = (NPSH, + h+ h) -2=+ × 10eg

最小吸入压头,m。

式中:hn——

6. 4. 8流量标定

流量标定是根据6.2.4试验测得的所有单个流量测量值按式(19)计算:Q. - K,S. +Q.

在流量标定曲线上对应十相对行程的流量值,L./h 式中 Q

Sn相对行程长度,%,

Q—流量标定曲线在纵坐标上的截距,L/h,由式(20)求得:Q. - Q - k.3.

K。流量标定曲线的斜率,由式(21)计算:(18)

(19)

. 20 )

GB/T7782—1996

式中:Stei-—i相对行程长度,%Q——t相对行程长度单个流量测量值,/h;3.—N个相对行程长度平均值;

①——N个相对行程长度单个流量测量值的算术平均值L/h;(21)

N一所测相对行程长度的个数。

6.4.9泵的最大流量Qmx是在最:大相对行程长度(100%)处所测得的单个流量测量值的算术平均镇;Qaar

式中:K—.单·个流量测量值的个数:.——在额定条件下,最大行程长度处测得的单个流量测量值,L/1。6.4. 10 计量精度

6.4.10.1稳定性精度E

稳定性精度是根据G.2.4试验,S.在某相对行程位置连续测得-组流量测量值对最大流量的相对极限误差,用百分数表示,

式中:Qmax

QQ ×10%

组流量数据的最大值,I./小:

-组流重数据的最小值,I./h。

6.4.10.2复现性精度E

复现性精度是根据6.2.4试验,间断测得的一组流基测量值连同稳定性精度试验测得的一组流量值,同时对最大流量的相对极限误差值,用百分数表示。QRmx = Qmm × 100%*

(24)

式中:Qmz—同一行程位置不连续测得的一组包括稳定性精度测得的单个流量测量值的最大值,I./h;

QRmia\一同-行程位置不连续测得的组包括稳定性精度测得的单个流量测量值的最小值,L/h。

6.4.10.3线性度EL

线性度是根据6.2.4试验,作已测景过的某--相对行程长度处测得的征何一个单个流量测量值对应的标定流量值之差相对最大流量之比值,用百分数表示。则

×100%

(25)

式中:Q.一-稳定性精度和复现性精度试验,在同一S,行程处测得的一组单个流量的征一测量值。在计算时,以偏离Q最远的值,I./h;Q。—流量标定曲线上对应S,行程处的标定流量,1./h。6.4.10.4调节范围的判定

根据计算所得各自相对行程长度处的E,、F。、E.值,从相对行程长度100%开始逐个向10兆考核,如S在某相对行程长度处发现、E.、E,的任-个值超过二!%,则判定该相对行程长度处的上个S,~-100%为该泵的调节范围。若L,F.,E.值均无超过11%的值,则判定泵的调节范制为10%~100%。

6.5曲线绘制

6. 5.1 性能曲线

GB/T7782—1996

以横坐标表示压差,以纵坐标分别表示流量Q、输入功率P.、容积系数K,及泵的效率n(见图1)。sm.Lyh

—1500

6.5.2流量标定曲线和计量精度分布及调节范围区域图B

以横坐标表示相对行程长度Sr.以纵坐标分别表示标定流量Q.和流量的计量精度(E,、E、Ei)并以V表示E.,表示E,表示E1,各行程处的让量精度可以用折线联起来,以虚线在某一相对行程长度S,处,并用尺寸线标明调节范围的区域(见图2)。Q..L/h

6.5.3汽蚀性能曲线

30%~100%

以横坐标表示NPSH,纵坐标分别表示流景Q和容积系数K,(见图3)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。