GB/T 13913-1992

基本信息

标准号: GB/T 13913-1992

中文名称:自催化镍--磷镀层 技术要求和试验方法

标准类别:国家标准(GB)

英文名称:Autocatalytic nickel-phosphorus coating--Specification and test methods

标准状态:已作废

发布日期:1992-01-02

实施日期:1993-10-01

作废日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:660041

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:17, 字数:29千字

标准价格:13.0 元

出版日期:1993-10-01

相关单位信息

首发日期:1992-12-01

复审日期:2004-10-14

起草人:叶昌祺、刘闽、邓日智、沈伟

起草单位:武汉材料保护研究所

归口单位:全国金属与非金属覆盖层标准化技术委员会

提出单位:中华人民共和国机械电子工业部

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了自催化镍-磷镀层的要求和试验方法。本标准适用于黑色金属和有色金属基体上的自催化镍-磷镀层。 GB/T 13913-1992 自催化镍--磷镀层 技术要求和试验方法 GB/T13913-1992 标准下载解压密码:www.bzxz.net

本标准规定了自催化镍-磷镀层的要求和试验方法。本标准适用于黑色金属和有色金属基体上的自催化镍-磷镀层。

本标准规定了自催化镍-磷镀层的要求和试验方法。本标准适用于黑色金属和有色金属基体上的自催化镍-磷镀层。

标准图片预览

标准内容

中华人民共和国国家标准

自催化镍-磷镀层技术要求和试验方法Autocatalytic nickel-phosphorus coating-Speciflcatiun and test methads本标准参照采用IS01527—1987自催化镍-磷镀层规范和试验方法》。1主题内容与适用范围

本标准规定了自催化镍-磷镀层的要求和试验方法:本标准适用于黑色金属和有色金屑基体上的自催化磷镀层。2引用标准

G83505

表面粗糙度术语表面及其参数

GB4956

GB5931

GB5935

GH 6458

GB6459

GB6460

GB6461

GB6462

GB 6463

GB 6465

GB9790

GB 11379

GB12334

GB12335

GB 12609

3术语

滋性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 13913-92

轻工产品金再镀层和化学处层的厚度测试方法β射线反向散射法轻工产品金属镀层的孔隙率测试方法金属覆盖层中性盐雾试验(NSS试验)金属微盖层醋酸盐雾试验(ASS试验)金属爱盖层铜加速醋酸盐雾试验CASS试验)金属覆盖层对底材为阴极的瘦盖层腐蚀试验后的电镀试样的评级金属和氧化物体盖层机断面厚度显微镜测最方法金属和其他光机覆盖层厚度测量方法评述金属和其他无机爱盖层腐蚀宵腐蚀试验(CORR试验)金属覆益层及其他有关盖层维氏和努氏显微硬度试验金属 盖层工程用铬电镀层

金属和其他无机覆盖层关于厚度测量的定义和一般规则金属覆盖层对底材呈阳极性的覆盖层腐蚀试验后的试样评级电流积金属疆盖层和有关精饰计数拥样检查程序士要表面,指工件上某些已被镀层覆盖或待镀的装而,该表面的镀层对工件的外观和(或)使用性能是重要的。

4需方应向供方提供的资料

4.1必要资料

本标准的标准号;

镀层和任何底层的厚度,以n计

主要表面,应在图纸上详细标明,也可用有适当标记的样品说明,不需要镀覆自催化镍-磷链层国家技术监督局1992-12-01批准1993-10-01实施

的部位也要标明;

GB/T 13913—92

基体金属的治金状态,额定组成或详细说明。d

4.2附加资料

必要时,需方还应提供下述资料:预处理和限制预处理的特殊要求+a

b,热处理和限制热处理的特殊要求1c。为「将镀层中夹杂的磁性微粒或细铁降至最低限度,键后需对钢需件进行消磁处理。5基体金属的糖前处理

5.1表面状态

供方应检查主要表面上可能不利于最后精饰的可见表面缺陷,在处理之前应提请需方注意有关缺陷。

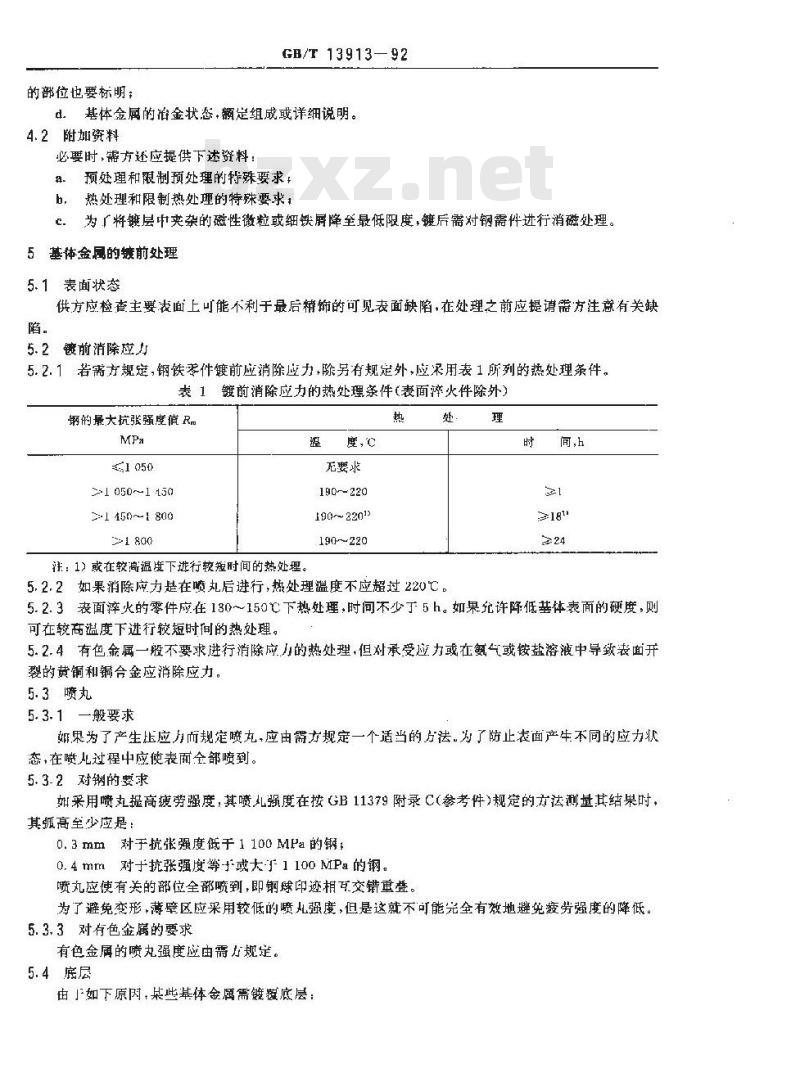

5.2镀前消除应力

5.2.1若需方规定,钢铁零件镀前应消除应力除另有规定外,应采用表1所列的热处理条件。表1镀前消除应力的热处理条件(表面萍火件除外)钢的最大抗张强度值Rr

21050~1 150

=-1 450~1 800

法:1)或在较高温度下进行较短时间的热处理。温度,C

无要求

190--220

190~22013

190~220

5.2.2如果消除应力是在喷丸后进行热处理温度不应超过220℃。理

5.2.3表面率火的零件应在130~150℃下热处理,时间不少于5h。如果允许降低基体表面的硬度则可在较商温度下进行较短时间的热处理。5.2.4有色金属一般不要求进行消除应力的热处理但对承受应力或在氨气或铵盐溶液中导致表面开裂的黄铜和铜合金应消除应力。5.3喷丸

5.3.1 一般要求

妞果为了产生正应力而规定喷丸,应由需方规定一个适当的方法,为了防止表面产生不同的应力状态,在喷儿过程中应使表面全部喷到。5.3-2对钢的要求

如采用喷丸提高疲劳强度,其喷儿强度在按GB11379附录C(参考件)规定的方法测量其结果时,其高至少应是:

0. 3 mm对于抗张强度低于 1 100 MPa 的:0.4mm对于抗张强度等-或大1100MPa的钢。喷丸应使有关的部位全部喷到,即钢球印迹相互交错重叠。为了避免变形,薄壁区应采用较低的喷丸强度,但是这就不可能完全有效地避免疫劳强度的降低。5.3.3对有色金属的要求

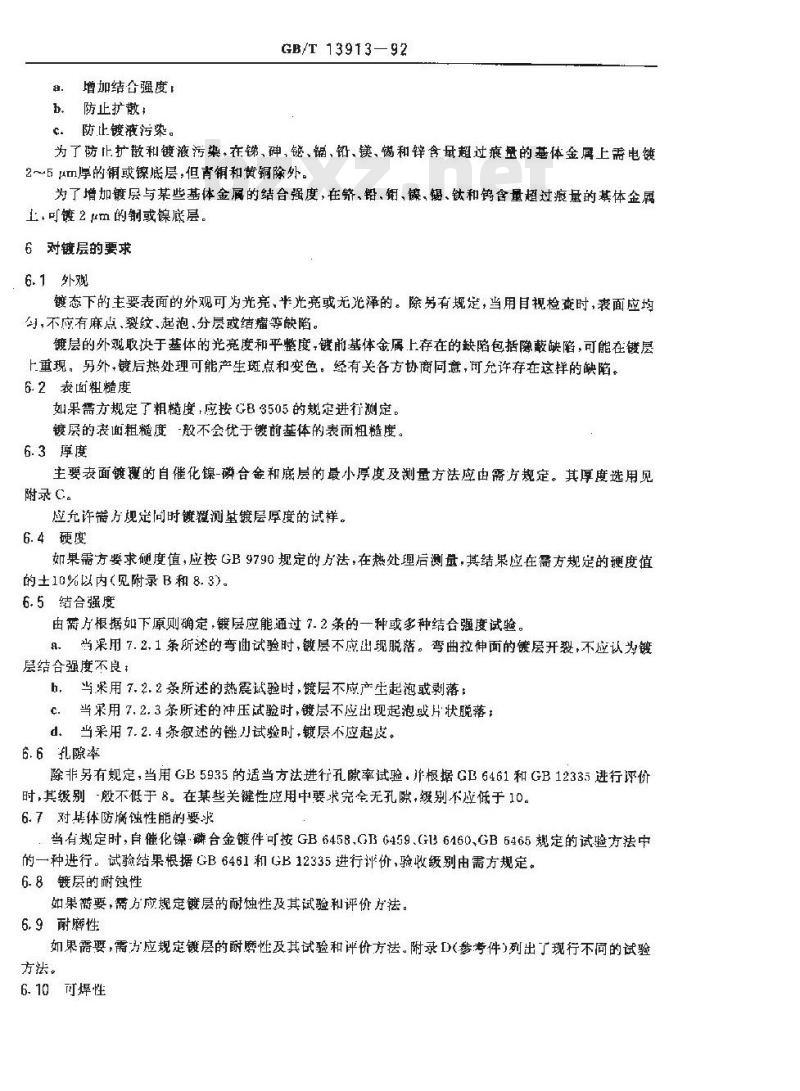

有色金属的喷丸强度应由需规定。5.4底层

由」如下原刚,某些基体金属需链底层:a增加结合强度

b、防止扩散:

c。防止镀液污染。

GB/T13913—92

为了防止扩散和镀液污染,在锦、碑,铋、镉、铅,镁、锡和锌含量超过痕量的基体金屑上需电链2~~5um厚的铜或镍展层,但青铜和黄除外。为了增加镀层与某些基体金属的结合强度,在,铅、、镶,锯、钛和钨含量超过痕量的基体金属上,可镀2m的铜或谋底层。

6对镀层的要求

6.1外观

镀态下的主要表面的外观可为光亮,半光亮或无光泽的。除另有规定,当用目视检查时,面应均勾,不应有麻点,裂纹、起泡、分层或结瘤等缺陷。镀层的外观取决于基体的光毫度和平整度,镀前基体金属上存在的缺陷包括隐蔽缺陷,可能在键层上重现。另外,镀后热处理可能产生斑点和变色。经有关各方协商同意,可允许存在这样的缺陷。6.2表面粗糙度

如果需方规定了粗糙度,应按GB3505的规定进行测定。镀层的表面粗糙度-般不会优于键前基体的表面粗糙度。6.3厚度

主要表面镀覆的自催化镍-磷合金和底层的最小厚度及测量方法应由需方规定。其厚度选用见附录C。

应允许带方规定同时键耀测量镀层厚度的试样。6.4硬度

如果需方要求硬度值,应按GB9790规定的方法,在热处理后测量,其结果应在需方规定的硬度值的土10%以内(见附录B和8.3)。6.5结合强度

由需方根据如下原则确定,镀层应能通过7.2条的一种或多种结合强度试验。a。当采用7.2,1条所述的弯曲试验时,镀层不应出现脱落。弯曲拉伸面的镀层开裂,不应认为镀结合强度不良t

b,当采用7.2.2条所述的热震试验时,键层不应产生起泡或剥落:c.当采用7.2.3条所述的冲压试验时,镀层不应出现起泡或片状脱落;d、当采用7.2.4条叙述的锉刀试验时,镀层不应起皮。6.6孔隙率

除非另有规定,当用GB5935的适当方法进行孔率试验.开根据GB6461和GB12335进行评价时,其级别-般不低于8。在某些关键性应用中要求完全无孔隙,级别不应低于10。6.7对其体防璃蚀性能的要求

:当有规定时,自催化镍·磷合金镀件可按GB6458.G乃6459、G6460、GB6465规定的试验方法中的一种进行。试验结果根据GB6461和GB12335进行评价,验收级别由需方规定。6.8镀层的耐蚀性

如果带要,需方应规定镀层的耐蚀性及其试验和评价方法。6. 9耐蘑性

如果需要,需为应规定镶层的耐磨性及其试验和评价方法。附录ID(参考件)列出了现行不同的试验方法。

6. 10可焊性

GB/T 13913--92

如果需要,需方应规定镀层的可焊性及其试验和评价方法。6.11化学成分

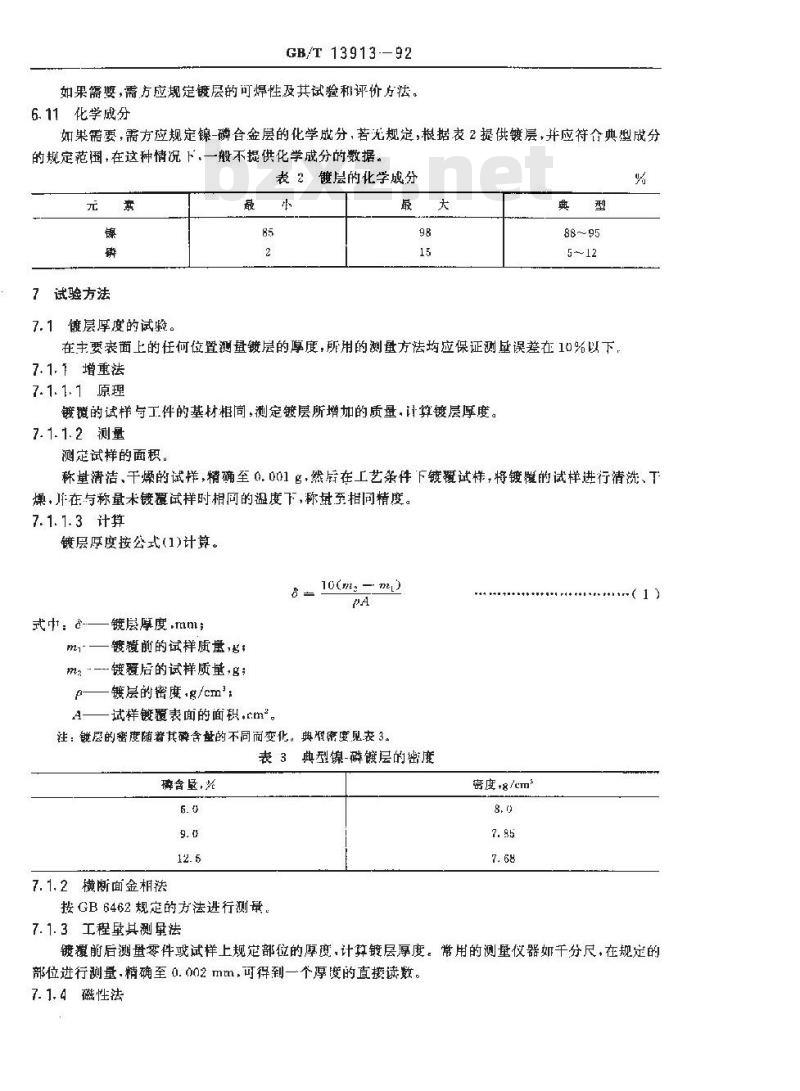

如果需要,需方应规定镍-磷台金层的化学战分,若无规定,根据表2提供镀层,并应符合典型成分的规定范,在这种情况下,一般不提供化学成分的数据。表2键层的化学成分

试验方法

7.1镀层厚度的试验。

在主要表面上的任何位置测量镀层的厚度所用的测量方法均应保证测量误差在10%以下7.1.1增重法

7.1.1.1原理

镀覆的试样与工件的基材相同,测定镀层所增加的质量,计算镀层厚度。7. 1. 1. 2测量

测定试样的面积

称基清洁、干燥的试样,精确至0.001g·然后在工艺条件下镀覆试样,将镀的试样进行清洗、T燥,并在与称量术镀覆试样时相同的温度下,称其至相间精度。7.1.1.3计算

镀层序度按公式(1)计算。

10(m -- )

武 a-

镀层厚度.mm;

镀前的试样质量,多:

m.~---镀覆后的试样质量·B

镀层的密度·g/cm\:

试样镀覆表面的面积.m\。

注:链愿的密度随者其磷含量的不同而变化。典难瘤虚见表3。表3典型镍-磷镀层的密度

含垦,处

7.1.2横断面金相法

按GB6462规定的方法进行测最。7.1.3工程星具测量法

密度+8/cm

镀覆前后测量零件或试样上规定部位的厚度,计算镀层厚度。常用的测量仪器如干分尺,在规定的部位进行测量精确至 0. 002 mm,可得到一个厚度的直接读数。7.1.4磁性法

GB/T 13913—92

GB4956规定的磁性法适用于磁性基体上磷(非磁性)含量大于9%,日未进行热处理的自催化镍磷镀层的厚度测量,仪器必颁用在同一溶液中镀覆的,并用 GB 6462规定的显微镜法测量了镀厚度的钢铁试样进行校准。

7.1.58射线反向散射法

按GB5931规定的方法进行测量。3射线反向散射法只限于用在原子序数小于18或大丁40的基体金属,应考虑到镀层的实际磷含量,因此测最仪器需用与被测工件相同基体和镀层磷含量相同的标谁试样进行校准,

7.2镀层结合强度试验

7.2.1弯曲试验

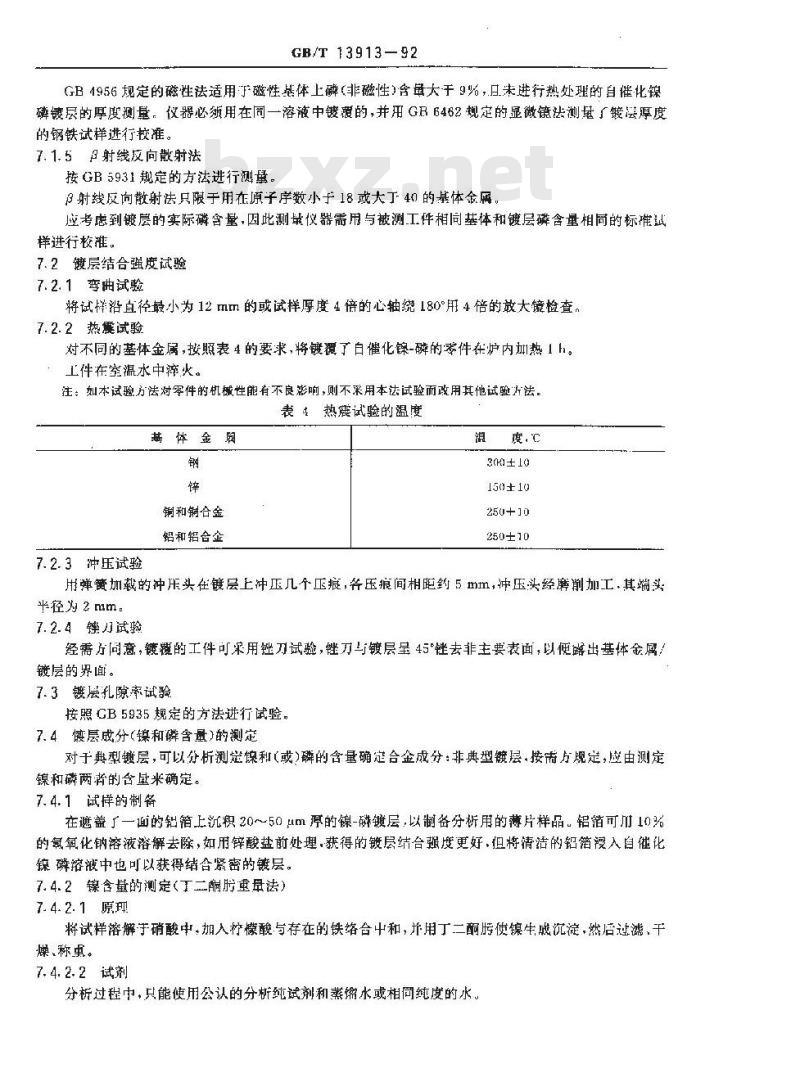

将试样沿直径最小为12mm的或试样厚度4倍的心轴绕180°用4倍的放大检查,7.2.2热震试验

对不同的基体金属,按照表4的要求,将镀覆了白催化镍-磷的零件在炉内加热1h。工件在室温水中辩火。

注;如本试验方法对零件的机械性能有不良影响,则不采用本法试验而改用其他试验片法。表4热露试验的温度

体金阀

铜和合金

铝和铝合金

7.2.3冲压试验

30a±10

150±10

250+10

250±10

用弹簧加载的冲压头在镀层上冲玉几个压痕,各压狼间相距约5mm,冲压头经蘑削加工,其蹦头半径为2mm

7.2.4锉儿试

经需厅问意,镀覆的工件可果用锉刀试验,锉刀与镀层呈45锉去非主要表面,以便露出基体金属/镀层的界面。

7.3镀层孔隙率试验

按照GB5935规定的方法进行试验。7.4镀层成分(镍和磷含量)的测定对于典型镀层,可以分析测定镍和(或)磷的含量确定合金成分:非典型镀层.按需方规定,应由测定镍和磷两者的合量米确定。

7.4.1试样的制备

在遮盖了一面的铅箔上沉积20~50μm原的镍-磷键层,以制备分析用的薄片样品,铝箔可10%的氢氧化钠溶液溶解去除,如用锌酸盐前处埋,获得的镀层结台强度更好,但将清洁的铅箔漫入自催化镍磷溶中也可以获得结合紧密的镀层。7.4.2镍含量的测定(工二酮胎重量法)7.4.2.1原理

将试样溶解于硝酸中,加入柠檬酸与存在的铁络台中和,用丁二酮肟使镍生贼沉淀,然后过滤,干燥,称專。

7.4.2.2试剂

分析过程中,只能使用公认的分析纯试剂和蒸水或相同纯度的水。CB/T 13913 -92

(1+1)硝酸液,由1体积的硝酸(密度约1.42g/mL)和1体积水混合制备;b、丁一酮1%异内醇或中醇溶液:c.柠檬酸:

d,(1+1)氮水,密度大约为0.88g/mL,用水稀释至1+1。7.4.2.3设备

砂芯玻璃堆埚。

烘箱,能够保持温度为110±2℃。7.4.2.4方祛步骤

称取大约0.1g试样(见7.4.1)精确至0.0001g,移至400mL的烧杯中。将试样溶于20mL硝酸溶液(见7.4.2.2中a、)中,加热溶液至沸腾以便使二氢化氮挥发,将溶液冷却至室温,用水稀释至150mL,加入大约1g的柠檬酸(见7.4.2.2中c.),再加氨水(见7.4.2.2中d. )调整溶液的 pH 值至 B~9 之间。将溶液加热至 60~70 ,并且在搅拌下加人 30 mL 丁二酮溶液(见 7. 1. 2. 2 中 b. )混合后在 60 ~70亡保温1h,然后冷却至20℃以下,用清洁、干燥、已知重是的砂芯玻璃堵过滤沉淀。用水充分洗涤沉淀,然后在烘箱中干燥,在110士2℃保温1h,将竭和沉淀在干燥器中冷却至空温,称量精确至0.0001%。

7.4.2.5结果表示

镍含量按公式(2)计算,以质量百分数表示:Ni% = 20. 32(mg - m)

式中:m——试样质量,8;

m——甘蜗的质量

m2——措埚和沉淀的质量名。

7.4.3磷含量的测定(分光光度法)7.4.3.1原理

将试样溶于硝酸中,用高锰酸钾氧化磷,并用亚硝酸钠溶解二氧化锰沉淀·再与钼酸铵或钒酸镂反应,在波长大约为420 nm对铬合物进行吸光度测量。7.4.3.2试剂

分析过程中只能使用公认的分析纯试剂和蒸馏水或相同纯度的水。7.4.3.2.1落解和氮化试剂

a。硝酸溶液,40%(V/V),将2份体积硝酸(密度大约为1.42g/mL)与3份体积的水混合而成。h亚硝酸钠浴液NaNO220g/L.

高锰酸钾溶液KMmO.7.6&/L

7. 4.3.2.2测定用试剂

:酸盐-酸盐溶液

在热水中分别溶解 20 ε钼酸镂和 1 g钒酸铵,将两种溶被混合+加入 200 mL 硝酸(密度大约为1.42 g/ml.)并用水稀释至1 000 mL,混合均匀。b.磷标准溶波,相当于1000mL.溶液含磷100mg。称联 0. 439 g 的磷酸二氢钾(KH,PO,)溶水,将此溶液移入有度的 1 000 mL 的容量瓶中,用水稀辉至刻度混合均匀,

此标准溶液1mL含磷0.1tng。

7.4.3.3设备

GB/T 13913---92

分光光度计或装有在波长大约为420nm达到最大吸光率的滤光片的光电比色计,并配备了光径为 1 mm 的比色,I.。

7.4.3.4方法步www.bzxz.net

7.4.3.4.1试验溶液的配制

称取试样(见7.4.1)0.19~0.21F,精确至0.0001.B+将其移入烧杯中,并用50mL硝酸熔液(见7. 4. 3. 2. 1 中a. 溶解。

慢慢加热直至试样溶解,然店加热沸腾,除去棕色烟雾。溶液稀释至约100mL,将其煮沸,加入25mL高锰酸钾溶液(见7.4.3.2.1中c.)。煮沸溶液5min。

一滴一滴地加人亚硝酸钠溶液(见7.4.3.2.1中b.>直至二氧化锰沉淀溶解。溶液煮沸 5 min,然后冷却率室温。将溶液移入250mL的容量瓶中,用水稀释至刻度,并混介均勾。7.4.3.4.2空白试验

使用同样的方法,同样的所有试剂用量,但没有试样,与测定平行进行空白试验,7.4.3.4.3标准曲线的绘制

取组100 mL的容盘瓶,加入表 5所示容量的标准溶液(见7.4.3.2.2中b.)。表5磷标准溶液的配制

磷标准溶液的容,ml.

注:1)郝准宰白溶液。

每瓶溶液的含量按如下处理。

磷的对应质量,tng

加入25mL钼酸盘-钒酸盐溶液(见7.4.3.2.2中a.)加水至刻度,并混合均勾。溶液静置5min,将溶被注入比色血。

用分光光度计在最大吸收被长(约420ntn)进行吸光度测量,或用装有适当滤光片的光电比色计进行吸光度测量。在所有情况下,都要对照水调整仪器的吸光率为岑,从其他标准溶液的吸光率减去标准空口溶液的吸光率。

绘制曲线图,如以标准溶液的含磷量(mg)作为横坐标,吸光率的对应值为纵坐标。7.4.3.4.4测定

吸取10mL试验溶液移至100mL的穿量瓶中,加水50mL,再加入25mL钥酸铵-钒酸铵溶液,加水至刻度并充分操匀,溶液静胃5min。将此溶液注入:-个比色血。按7.4.3. 4. 3的方法进行吸光度测量。7.4.3.5结果表示

对照标准曲线.确定对应的磷含量。磷(P)含量以质量分数表示,用公式(3)进行计算。2. 5(ms - m)

一试样的质量,mgt

武f:m一

GB/T 13913—92

础s-用于测缺的试验溶液中分取部分的磷含量,mgm\—空白试验溶液分取部分的磷含量,n1g。7.4.4磷含长的测定(滴定法)

7.4.4.1原理

按7.4.3.4.1的规定配制试验溶液,用铂酸铵浴液处理形成磷酸铵,再用硝酸钾溶液处理转化成磷酸三铵:加入过的氨氧化钢溶液、用标准盐酸溶液滴定未反应的氢氧化钠。7.4.4.2试剂

在分析过程中.议能使用公认的分析纯试剂和燕馏水或相同纯度的水。.溶解和氧化用试剂<见7.4.3.2.1),b.钼酸铵试剂。

在80mL的水中溶解15g销酸铵,加入6ml氨水(密度约0.88g/mL),稀释至1U00mL并混合均勾,

在60mL水中溶解21g柠檬酸钱,加入33mL硝酸(密度大约为1.42g/mL),稀释至100mL,混合均衍:

在搅拌的情况下.混合等体积的A溶液和B溶液,榕液静置12h,必要时可过滤。c、硝酸御溶液KNO,“TUR/L。

d.氢氧化钠标准溶液cF.酚溶液10g/L的95%(V/V)酒精溶液.7.4.4.3方法步骤

出,试验溶液的配制

见 7. 4. 3. 4. 1.

将10ml.试验溶液移至:赛烧瓶中,用水稀释至100mL。将溶液加热至40~~50T(不能超过此温度)在搅拌的情况下,缓慢加入50mL钳酸铵试剂(见7. 4. 4. 2 中b. ).

塞紧瓶塞。

用力掘动烧瓶10min。

将烧瓶静置30min,并过滤反应混合物。用硝酸钾资液(见7.4.4.2中c.)洗漆烧瓶和沉淀,直至加入1mL含1滴氢氧化钠标准溶液(见7.4.1.2中d.)的水溶液和1满酚(见7.4.4.2中1.),滤液不退色,\一般带要火约100m1.的洗涤液。

将带有沉淀的滤纸放人原来的烧瓶内,加水50m1充分播动。加人10mL氢氧化钠标准溶液,充分操动使沉淀溶解。加入酚酸溶液并用盐酸标准溶液(见7.4.4.2中e.)滴定至粉红色刚好消失。7.4.4.4结果装示

磷的含域以质量百分数表示,接式(4)计算:P% - 25 × (10. - V) × 0. 013 494)

式中:m

试样质进·&;

GB/T 1391392

V滴定所消耗的盐酸标摊溶液.ml..7.4.5光谱分析

采用由感应合等离子体(TCP)产生发射光谱或吸收光谱是分析镍-磷和其他元素的适用方法。当使用ICP技术时,发见下述谱线具有轻微下扰,Ni216.89

7. 5 耐蚀性试验

大多数耐蚀性要求是针对不同用途而规定的。耐蚀性的评价-般引需方和供方商定耐蚀性试验按GR6458.GB6459、GB6460规定的试验方法进行,按GB6461和GB12335评价试验结果。

如果帮要,下列经典方法也可用作评价镀层腐蚀性能失重试验(称量一汝渍腐蚀一称量);a.

电化学试验:

电化学点蚀试验!

线性极化:

动电位一积分面积。

8镀后热处理

8.1概述

兴需方要求时,应进行镀后热处理a.

消除氯脆(见8.2):

提商镀层硬度(见8.3)3

提高某些基体上的镀层结台强度(见8.4)。如果进行热处理是为了提高镀层硬度,不必单独进行降低氧脆的热处理。热处理应在机如工前进行,抗张强度1400MP的钢,应及时进行镀后热处理(见表6)。8.2消除氢脆的镀后热处理

8.2.1镀后的钢铁零件应报据表6进行热处理。表6镀后消陈氢脆的热处理条件(装而率火件除外)钢的最大抗张强度值R

1 050--[ 450

21 450~.1 80g

无要求

190-~220

190~220

190--22

镀后化许的最

长延迟时间,11

8.2.2如果已证实未喷丸的学件在较高温度下进行知时间的热处理,可以有效地降低氧脆,则可以采用这种条件进行热处理,但这会提高镀层的硬度(见附录3)。零件应在回火温度50以下进行热处理。8.2.3表面痒火件应在190~220℃下进行不少于1h的热处理。如果基体表面的硬度充许降低,可以在较高温度下进行热处理。

8.2.4特定的零件热处理后采用附录A规定的方法之·进行测氢脆试验。8.3提高硬度的热处理

GB/T 13913

提高白懈化镍-磷镀层硬度的热处理条件见表792

表?提高自催化镶·磷镶层硬度的热处理条性(见附录B)硬度范断 HV

500--600

600~800

>800~1 1001

注:1)此硬度范的镀层可能产生微裂纹。8.4提高结合强度的热处理

热处理要求

无要求

按随录R进行热处理

附录B进行热处理

为了提高某些基体金属上的自催化镍-磷镀层的结合强度,应按需方规定进行热处理,或者键层厚度为50x或低于50um的工件应按表8推荐的规范进行热处理,较厚的镀层应进行较长时间的热处理,表8中椎荐的热处理温度对合金基体无影响。表8提高结合殖度的热处理条件

被和鼓合金

时效硬化处理的铅和辑合金

未进行吋效硬化处理的铅和铝合金镁和镂合金

铜和铜合金

镍和锦合金

钛和钛合金

碳钢和合金阀

划和钼合金

时间,h

温度,C

130=15

160±10

100+10

190+10

230+10

280+10

210+10

200-10

9.1除需方和供方同意采用其他有代表性的抽样力案外,应按GB12609的有关规定进行样。9.2当抽样方案要求单独镀覆试样时,这些试样应随零件起施镀,注:自催化镶锦-磷过程受到溶液浓度迅速变化的影响,建议每天抽样检查镀层,对下规定含有·定磷含量和必须进行腐蚀试验的镜层,应考虑频紫抽样。抽样方案所用的全部试样,应采用与按本规范镀微的工件样的基体材料制备。9.3除非供方同意,所有试样应由备方提供。GB/T 13913 92

附录A

测定脆的静载试验方法

(参考件)

A1从每--检查批中随机选敢四个零件试样,也可以四个单独镀覆了自催化镍-磷的试样代表每一检查批。

A2试验所用的载荷(N)或者零件的弯曲度,延伸率(mm),应作规定并与下述要求一致。日装在孔中或棒上的弹销或锁环等试样零件应与使用的零件相同,在试样上施加最大的持续拉应力,除非另有规定,试样在20士1℃下,在额定载荷下至少持续200h,然后捡查裂纹。b.试样零件如压力容器、紧固件和弹簧,在使用过程中承受的静拉伸载荷超过基体材料规范的最小抗拉强度的25%时,其试验承受的持续载荷应相当于基体材料规范的最小抗拉强度的75%。除非在使用过程中零件承受的静拉神载荷超过基体材料额定的最小抗拉强度的50%时,具有特殊夹且或极限载荷装置满足这些零件的使用要求,则不需进行试验。使用过程中承受的静拉伸载彻在些体材料规范的最小抗拉强度的25%~50%之间,具有特殊夹具和极限载荷装宵以满足这些零件的要求,此时可由特定制备的四个试样代表每批零件。圆柱试样的尺按图A1规定。大约在试样标准长度的中心,加工了一条60°的V型槽,V型槽根部的横截面面积约等于试样截面缩小部分总横截面面积的一半。V型槽底部的曲率半径应为0.25士0.13mm,开槽的圆柱试样的轴线(载荷方向)应与揽向短纤维组织垂直。

A3试样与所代表的零件的化学成分(合金)相同,热处现达到同样的硬度,用试群代表零件时,整个镀覆过程包括所有的镀前利镀后处弹应与牛产零件同时进行。除非另有规定,在20士1℃时零件或试样应在规定载荷下至少持续200 h.然后检查裂纹。4

A1測定氢脆的静载试验方法的试样附录

提高硬度的热处理

(参考件)

B1根据温度,热处理时间和合金成分得到的度值列1表B1 和表B2,在,不同的温度和时间热处理后的硬度值曲线如图B1和图R2所示,这些曲线只有在磷含虽为5%~10为的含金才是正确的。在温,是GB/T13913—92

抵于350℃和高于500℃时,此成分范围外的合金的误差较为显著。此外,在400℃以下,超过1 h的较长时间的热处理常能产生所需的效果。因此图B2表明400℃热处理1 h或285 C热处理12 h将达到最高的硬度,B2在热处理过程中应避免快速加热和快速冷却,确定热处理时间时,应考工件的质量(kg)。最好在循性或还原性气氛中进行热处理。但是抗张强度超过1400MPa的钢铁零件不能在氢气气氛中热处理。应该注意,高温热处理对基些基体材料的机械性能和耐蚀性可能产生不利影响。为「得到所需的最终硬度值.应考虑热处理时闹和温度的最佳组合。表B1400C热处理时保温时间对硬度的影响含量

含瞬敏

表B2400C以上热处理时保温时间对硬度的影响温

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

自催化镍-磷镀层技术要求和试验方法Autocatalytic nickel-phosphorus coating-Speciflcatiun and test methads本标准参照采用IS01527—1987自催化镍-磷镀层规范和试验方法》。1主题内容与适用范围

本标准规定了自催化镍-磷镀层的要求和试验方法:本标准适用于黑色金属和有色金屑基体上的自催化磷镀层。2引用标准

G83505

表面粗糙度术语表面及其参数

GB4956

GB5931

GB5935

GH 6458

GB6459

GB6460

GB6461

GB6462

GB 6463

GB 6465

GB9790

GB 11379

GB12334

GB12335

GB 12609

3术语

滋性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 13913-92

轻工产品金再镀层和化学处层的厚度测试方法β射线反向散射法轻工产品金属镀层的孔隙率测试方法金属覆盖层中性盐雾试验(NSS试验)金属微盖层醋酸盐雾试验(ASS试验)金属爱盖层铜加速醋酸盐雾试验CASS试验)金属覆盖层对底材为阴极的瘦盖层腐蚀试验后的电镀试样的评级金属和氧化物体盖层机断面厚度显微镜测最方法金属和其他光机覆盖层厚度测量方法评述金属和其他无机爱盖层腐蚀宵腐蚀试验(CORR试验)金属覆益层及其他有关盖层维氏和努氏显微硬度试验金属 盖层工程用铬电镀层

金属和其他无机覆盖层关于厚度测量的定义和一般规则金属覆盖层对底材呈阳极性的覆盖层腐蚀试验后的试样评级电流积金属疆盖层和有关精饰计数拥样检查程序士要表面,指工件上某些已被镀层覆盖或待镀的装而,该表面的镀层对工件的外观和(或)使用性能是重要的。

4需方应向供方提供的资料

4.1必要资料

本标准的标准号;

镀层和任何底层的厚度,以n计

主要表面,应在图纸上详细标明,也可用有适当标记的样品说明,不需要镀覆自催化镍-磷链层国家技术监督局1992-12-01批准1993-10-01实施

的部位也要标明;

GB/T 13913—92

基体金属的治金状态,额定组成或详细说明。d

4.2附加资料

必要时,需方还应提供下述资料:预处理和限制预处理的特殊要求+a

b,热处理和限制热处理的特殊要求1c。为「将镀层中夹杂的磁性微粒或细铁降至最低限度,键后需对钢需件进行消磁处理。5基体金属的糖前处理

5.1表面状态

供方应检查主要表面上可能不利于最后精饰的可见表面缺陷,在处理之前应提请需方注意有关缺陷。

5.2镀前消除应力

5.2.1若需方规定,钢铁零件镀前应消除应力除另有规定外,应采用表1所列的热处理条件。表1镀前消除应力的热处理条件(表面萍火件除外)钢的最大抗张强度值Rr

21050~1 150

=-1 450~1 800

法:1)或在较高温度下进行较短时间的热处理。温度,C

无要求

190--220

190~22013

190~220

5.2.2如果消除应力是在喷丸后进行热处理温度不应超过220℃。理

5.2.3表面率火的零件应在130~150℃下热处理,时间不少于5h。如果允许降低基体表面的硬度则可在较商温度下进行较短时间的热处理。5.2.4有色金属一般不要求进行消除应力的热处理但对承受应力或在氨气或铵盐溶液中导致表面开裂的黄铜和铜合金应消除应力。5.3喷丸

5.3.1 一般要求

妞果为了产生正应力而规定喷丸,应由需方规定一个适当的方法,为了防止表面产生不同的应力状态,在喷儿过程中应使表面全部喷到。5.3-2对钢的要求

如采用喷丸提高疲劳强度,其喷儿强度在按GB11379附录C(参考件)规定的方法测量其结果时,其高至少应是:

0. 3 mm对于抗张强度低于 1 100 MPa 的:0.4mm对于抗张强度等-或大1100MPa的钢。喷丸应使有关的部位全部喷到,即钢球印迹相互交错重叠。为了避免变形,薄壁区应采用较低的喷丸强度,但是这就不可能完全有效地避免疫劳强度的降低。5.3.3对有色金属的要求

有色金属的喷丸强度应由需规定。5.4底层

由」如下原刚,某些基体金属需链底层:a增加结合强度

b、防止扩散:

c。防止镀液污染。

GB/T13913—92

为了防止扩散和镀液污染,在锦、碑,铋、镉、铅,镁、锡和锌含量超过痕量的基体金屑上需电链2~~5um厚的铜或镍展层,但青铜和黄除外。为了增加镀层与某些基体金属的结合强度,在,铅、、镶,锯、钛和钨含量超过痕量的基体金属上,可镀2m的铜或谋底层。

6对镀层的要求

6.1外观

镀态下的主要表面的外观可为光亮,半光亮或无光泽的。除另有规定,当用目视检查时,面应均勾,不应有麻点,裂纹、起泡、分层或结瘤等缺陷。镀层的外观取决于基体的光毫度和平整度,镀前基体金属上存在的缺陷包括隐蔽缺陷,可能在键层上重现。另外,镀后热处理可能产生斑点和变色。经有关各方协商同意,可允许存在这样的缺陷。6.2表面粗糙度

如果需方规定了粗糙度,应按GB3505的规定进行测定。镀层的表面粗糙度-般不会优于键前基体的表面粗糙度。6.3厚度

主要表面镀覆的自催化镍-磷合金和底层的最小厚度及测量方法应由需方规定。其厚度选用见附录C。

应允许带方规定同时键耀测量镀层厚度的试样。6.4硬度

如果需方要求硬度值,应按GB9790规定的方法,在热处理后测量,其结果应在需方规定的硬度值的土10%以内(见附录B和8.3)。6.5结合强度

由需方根据如下原则确定,镀层应能通过7.2条的一种或多种结合强度试验。a。当采用7.2,1条所述的弯曲试验时,镀层不应出现脱落。弯曲拉伸面的镀层开裂,不应认为镀结合强度不良t

b,当采用7.2.2条所述的热震试验时,键层不应产生起泡或剥落:c.当采用7.2.3条所述的冲压试验时,镀层不应出现起泡或片状脱落;d、当采用7.2.4条叙述的锉刀试验时,镀层不应起皮。6.6孔隙率

除非另有规定,当用GB5935的适当方法进行孔率试验.开根据GB6461和GB12335进行评价时,其级别-般不低于8。在某些关键性应用中要求完全无孔隙,级别不应低于10。6.7对其体防璃蚀性能的要求

:当有规定时,自催化镍·磷合金镀件可按GB6458.G乃6459、G6460、GB6465规定的试验方法中的一种进行。试验结果根据GB6461和GB12335进行评价,验收级别由需方规定。6.8镀层的耐蚀性

如果带要,需方应规定镀层的耐蚀性及其试验和评价方法。6. 9耐蘑性

如果需要,需为应规定镶层的耐磨性及其试验和评价方法。附录ID(参考件)列出了现行不同的试验方法。

6. 10可焊性

GB/T 13913--92

如果需要,需方应规定镀层的可焊性及其试验和评价方法。6.11化学成分

如果需要,需方应规定镍-磷台金层的化学战分,若无规定,根据表2提供镀层,并应符合典型成分的规定范,在这种情况下,一般不提供化学成分的数据。表2键层的化学成分

试验方法

7.1镀层厚度的试验。

在主要表面上的任何位置测量镀层的厚度所用的测量方法均应保证测量误差在10%以下7.1.1增重法

7.1.1.1原理

镀覆的试样与工件的基材相同,测定镀层所增加的质量,计算镀层厚度。7. 1. 1. 2测量

测定试样的面积

称基清洁、干燥的试样,精确至0.001g·然后在工艺条件下镀覆试样,将镀的试样进行清洗、T燥,并在与称量术镀覆试样时相同的温度下,称其至相间精度。7.1.1.3计算

镀层序度按公式(1)计算。

10(m -- )

武 a-

镀层厚度.mm;

镀前的试样质量,多:

m.~---镀覆后的试样质量·B

镀层的密度·g/cm\:

试样镀覆表面的面积.m\。

注:链愿的密度随者其磷含量的不同而变化。典难瘤虚见表3。表3典型镍-磷镀层的密度

含垦,处

7.1.2横断面金相法

按GB6462规定的方法进行测最。7.1.3工程星具测量法

密度+8/cm

镀覆前后测量零件或试样上规定部位的厚度,计算镀层厚度。常用的测量仪器如干分尺,在规定的部位进行测量精确至 0. 002 mm,可得到一个厚度的直接读数。7.1.4磁性法

GB/T 13913—92

GB4956规定的磁性法适用于磁性基体上磷(非磁性)含量大于9%,日未进行热处理的自催化镍磷镀层的厚度测量,仪器必颁用在同一溶液中镀覆的,并用 GB 6462规定的显微镜法测量了镀厚度的钢铁试样进行校准。

7.1.58射线反向散射法

按GB5931规定的方法进行测量。3射线反向散射法只限于用在原子序数小于18或大丁40的基体金属,应考虑到镀层的实际磷含量,因此测最仪器需用与被测工件相同基体和镀层磷含量相同的标谁试样进行校准,

7.2镀层结合强度试验

7.2.1弯曲试验

将试样沿直径最小为12mm的或试样厚度4倍的心轴绕180°用4倍的放大检查,7.2.2热震试验

对不同的基体金属,按照表4的要求,将镀覆了白催化镍-磷的零件在炉内加热1h。工件在室温水中辩火。

注;如本试验方法对零件的机械性能有不良影响,则不采用本法试验而改用其他试验片法。表4热露试验的温度

体金阀

铜和合金

铝和铝合金

7.2.3冲压试验

30a±10

150±10

250+10

250±10

用弹簧加载的冲压头在镀层上冲玉几个压痕,各压狼间相距约5mm,冲压头经蘑削加工,其蹦头半径为2mm

7.2.4锉儿试

经需厅问意,镀覆的工件可果用锉刀试验,锉刀与镀层呈45锉去非主要表面,以便露出基体金属/镀层的界面。

7.3镀层孔隙率试验

按照GB5935规定的方法进行试验。7.4镀层成分(镍和磷含量)的测定对于典型镀层,可以分析测定镍和(或)磷的含量确定合金成分:非典型镀层.按需方规定,应由测定镍和磷两者的合量米确定。

7.4.1试样的制备

在遮盖了一面的铅箔上沉积20~50μm原的镍-磷键层,以制备分析用的薄片样品,铝箔可10%的氢氧化钠溶液溶解去除,如用锌酸盐前处埋,获得的镀层结台强度更好,但将清洁的铅箔漫入自催化镍磷溶中也可以获得结合紧密的镀层。7.4.2镍含量的测定(工二酮胎重量法)7.4.2.1原理

将试样溶解于硝酸中,加入柠檬酸与存在的铁络台中和,用丁二酮肟使镍生贼沉淀,然后过滤,干燥,称專。

7.4.2.2试剂

分析过程中,只能使用公认的分析纯试剂和蒸水或相同纯度的水。CB/T 13913 -92

(1+1)硝酸液,由1体积的硝酸(密度约1.42g/mL)和1体积水混合制备;b、丁一酮1%异内醇或中醇溶液:c.柠檬酸:

d,(1+1)氮水,密度大约为0.88g/mL,用水稀释至1+1。7.4.2.3设备

砂芯玻璃堆埚。

烘箱,能够保持温度为110±2℃。7.4.2.4方祛步骤

称取大约0.1g试样(见7.4.1)精确至0.0001g,移至400mL的烧杯中。将试样溶于20mL硝酸溶液(见7.4.2.2中a、)中,加热溶液至沸腾以便使二氢化氮挥发,将溶液冷却至室温,用水稀释至150mL,加入大约1g的柠檬酸(见7.4.2.2中c.),再加氨水(见7.4.2.2中d. )调整溶液的 pH 值至 B~9 之间。将溶液加热至 60~70 ,并且在搅拌下加人 30 mL 丁二酮溶液(见 7. 1. 2. 2 中 b. )混合后在 60 ~70亡保温1h,然后冷却至20℃以下,用清洁、干燥、已知重是的砂芯玻璃堵过滤沉淀。用水充分洗涤沉淀,然后在烘箱中干燥,在110士2℃保温1h,将竭和沉淀在干燥器中冷却至空温,称量精确至0.0001%。

7.4.2.5结果表示

镍含量按公式(2)计算,以质量百分数表示:Ni% = 20. 32(mg - m)

式中:m——试样质量,8;

m——甘蜗的质量

m2——措埚和沉淀的质量名。

7.4.3磷含量的测定(分光光度法)7.4.3.1原理

将试样溶于硝酸中,用高锰酸钾氧化磷,并用亚硝酸钠溶解二氧化锰沉淀·再与钼酸铵或钒酸镂反应,在波长大约为420 nm对铬合物进行吸光度测量。7.4.3.2试剂

分析过程中只能使用公认的分析纯试剂和蒸馏水或相同纯度的水。7.4.3.2.1落解和氮化试剂

a。硝酸溶液,40%(V/V),将2份体积硝酸(密度大约为1.42g/mL)与3份体积的水混合而成。h亚硝酸钠浴液NaNO220g/L.

高锰酸钾溶液KMmO.7.6&/L

7. 4.3.2.2测定用试剂

:酸盐-酸盐溶液

在热水中分别溶解 20 ε钼酸镂和 1 g钒酸铵,将两种溶被混合+加入 200 mL 硝酸(密度大约为1.42 g/ml.)并用水稀释至1 000 mL,混合均匀。b.磷标准溶波,相当于1000mL.溶液含磷100mg。称联 0. 439 g 的磷酸二氢钾(KH,PO,)溶水,将此溶液移入有度的 1 000 mL 的容量瓶中,用水稀辉至刻度混合均匀,

此标准溶液1mL含磷0.1tng。

7.4.3.3设备

GB/T 13913---92

分光光度计或装有在波长大约为420nm达到最大吸光率的滤光片的光电比色计,并配备了光径为 1 mm 的比色,I.。

7.4.3.4方法步www.bzxz.net

7.4.3.4.1试验溶液的配制

称取试样(见7.4.1)0.19~0.21F,精确至0.0001.B+将其移入烧杯中,并用50mL硝酸熔液(见7. 4. 3. 2. 1 中a. 溶解。

慢慢加热直至试样溶解,然店加热沸腾,除去棕色烟雾。溶液稀释至约100mL,将其煮沸,加入25mL高锰酸钾溶液(见7.4.3.2.1中c.)。煮沸溶液5min。

一滴一滴地加人亚硝酸钠溶液(见7.4.3.2.1中b.>直至二氧化锰沉淀溶解。溶液煮沸 5 min,然后冷却率室温。将溶液移入250mL的容量瓶中,用水稀释至刻度,并混介均勾。7.4.3.4.2空白试验

使用同样的方法,同样的所有试剂用量,但没有试样,与测定平行进行空白试验,7.4.3.4.3标准曲线的绘制

取组100 mL的容盘瓶,加入表 5所示容量的标准溶液(见7.4.3.2.2中b.)。表5磷标准溶液的配制

磷标准溶液的容,ml.

注:1)郝准宰白溶液。

每瓶溶液的含量按如下处理。

磷的对应质量,tng

加入25mL钼酸盘-钒酸盐溶液(见7.4.3.2.2中a.)加水至刻度,并混合均勾。溶液静置5min,将溶被注入比色血。

用分光光度计在最大吸收被长(约420ntn)进行吸光度测量,或用装有适当滤光片的光电比色计进行吸光度测量。在所有情况下,都要对照水调整仪器的吸光率为岑,从其他标准溶液的吸光率减去标准空口溶液的吸光率。

绘制曲线图,如以标准溶液的含磷量(mg)作为横坐标,吸光率的对应值为纵坐标。7.4.3.4.4测定

吸取10mL试验溶液移至100mL的穿量瓶中,加水50mL,再加入25mL钥酸铵-钒酸铵溶液,加水至刻度并充分操匀,溶液静胃5min。将此溶液注入:-个比色血。按7.4.3. 4. 3的方法进行吸光度测量。7.4.3.5结果表示

对照标准曲线.确定对应的磷含量。磷(P)含量以质量分数表示,用公式(3)进行计算。2. 5(ms - m)

一试样的质量,mgt

武f:m一

GB/T 13913—92

础s-用于测缺的试验溶液中分取部分的磷含量,mgm\—空白试验溶液分取部分的磷含量,n1g。7.4.4磷含长的测定(滴定法)

7.4.4.1原理

按7.4.3.4.1的规定配制试验溶液,用铂酸铵浴液处理形成磷酸铵,再用硝酸钾溶液处理转化成磷酸三铵:加入过的氨氧化钢溶液、用标准盐酸溶液滴定未反应的氢氧化钠。7.4.4.2试剂

在分析过程中.议能使用公认的分析纯试剂和燕馏水或相同纯度的水。.溶解和氧化用试剂<见7.4.3.2.1),b.钼酸铵试剂。

在80mL的水中溶解15g销酸铵,加入6ml氨水(密度约0.88g/mL),稀释至1U00mL并混合均勾,

在60mL水中溶解21g柠檬酸钱,加入33mL硝酸(密度大约为1.42g/mL),稀释至100mL,混合均衍:

在搅拌的情况下.混合等体积的A溶液和B溶液,榕液静置12h,必要时可过滤。c、硝酸御溶液KNO,“TUR/L。

d.氢氧化钠标准溶液c

出,试验溶液的配制

见 7. 4. 3. 4. 1.

将10ml.试验溶液移至:赛烧瓶中,用水稀释至100mL。将溶液加热至40~~50T(不能超过此温度)在搅拌的情况下,缓慢加入50mL钳酸铵试剂(见7. 4. 4. 2 中b. ).

塞紧瓶塞。

用力掘动烧瓶10min。

将烧瓶静置30min,并过滤反应混合物。用硝酸钾资液(见7.4.4.2中c.)洗漆烧瓶和沉淀,直至加入1mL含1滴氢氧化钠标准溶液(见7.4.1.2中d.)的水溶液和1满酚(见7.4.4.2中1.),滤液不退色,\一般带要火约100m1.的洗涤液。

将带有沉淀的滤纸放人原来的烧瓶内,加水50m1充分播动。加人10mL氢氧化钠标准溶液,充分操动使沉淀溶解。加入酚酸溶液并用盐酸标准溶液(见7.4.4.2中e.)滴定至粉红色刚好消失。7.4.4.4结果装示

磷的含域以质量百分数表示,接式(4)计算:P% - 25 × (10. - V) × 0. 013 494)

式中:m

试样质进·&;

GB/T 1391392

V滴定所消耗的盐酸标摊溶液.ml..7.4.5光谱分析

采用由感应合等离子体(TCP)产生发射光谱或吸收光谱是分析镍-磷和其他元素的适用方法。当使用ICP技术时,发见下述谱线具有轻微下扰,Ni216.89

7. 5 耐蚀性试验

大多数耐蚀性要求是针对不同用途而规定的。耐蚀性的评价-般引需方和供方商定耐蚀性试验按GR6458.GB6459、GB6460规定的试验方法进行,按GB6461和GB12335评价试验结果。

如果帮要,下列经典方法也可用作评价镀层腐蚀性能失重试验(称量一汝渍腐蚀一称量);a.

电化学试验:

电化学点蚀试验!

线性极化:

动电位一积分面积。

8镀后热处理

8.1概述

兴需方要求时,应进行镀后热处理a.

消除氯脆(见8.2):

提商镀层硬度(见8.3)3

提高某些基体上的镀层结台强度(见8.4)。如果进行热处理是为了提高镀层硬度,不必单独进行降低氧脆的热处理。热处理应在机如工前进行,抗张强度1400MP的钢,应及时进行镀后热处理(见表6)。8.2消除氢脆的镀后热处理

8.2.1镀后的钢铁零件应报据表6进行热处理。表6镀后消陈氢脆的热处理条件(装而率火件除外)钢的最大抗张强度值R

1 050--[ 450

21 450~.1 80g

无要求

190-~220

190~220

190--22

镀后化许的最

长延迟时间,11

8.2.2如果已证实未喷丸的学件在较高温度下进行知时间的热处理,可以有效地降低氧脆,则可以采用这种条件进行热处理,但这会提高镀层的硬度(见附录3)。零件应在回火温度50以下进行热处理。8.2.3表面痒火件应在190~220℃下进行不少于1h的热处理。如果基体表面的硬度充许降低,可以在较高温度下进行热处理。

8.2.4特定的零件热处理后采用附录A规定的方法之·进行测氢脆试验。8.3提高硬度的热处理

GB/T 13913

提高白懈化镍-磷镀层硬度的热处理条件见表792

表?提高自催化镶·磷镶层硬度的热处理条性(见附录B)硬度范断 HV

500--600

600~800

>800~1 1001

注:1)此硬度范的镀层可能产生微裂纹。8.4提高结合强度的热处理

热处理要求

无要求

按随录R进行热处理

附录B进行热处理

为了提高某些基体金属上的自催化镍-磷镀层的结合强度,应按需方规定进行热处理,或者键层厚度为50x或低于50um的工件应按表8推荐的规范进行热处理,较厚的镀层应进行较长时间的热处理,表8中椎荐的热处理温度对合金基体无影响。表8提高结合殖度的热处理条件

被和鼓合金

时效硬化处理的铅和辑合金

未进行吋效硬化处理的铅和铝合金镁和镂合金

铜和铜合金

镍和锦合金

钛和钛合金

碳钢和合金阀

划和钼合金

时间,h

温度,C

130=15

160±10

100+10

190+10

230+10

280+10

210+10

200-10

9.1除需方和供方同意采用其他有代表性的抽样力案外,应按GB12609的有关规定进行样。9.2当抽样方案要求单独镀覆试样时,这些试样应随零件起施镀,注:自催化镶锦-磷过程受到溶液浓度迅速变化的影响,建议每天抽样检查镀层,对下规定含有·定磷含量和必须进行腐蚀试验的镜层,应考虑频紫抽样。抽样方案所用的全部试样,应采用与按本规范镀微的工件样的基体材料制备。9.3除非供方同意,所有试样应由备方提供。GB/T 13913 92

附录A

测定脆的静载试验方法

(参考件)

A1从每--检查批中随机选敢四个零件试样,也可以四个单独镀覆了自催化镍-磷的试样代表每一检查批。

A2试验所用的载荷(N)或者零件的弯曲度,延伸率(mm),应作规定并与下述要求一致。日装在孔中或棒上的弹销或锁环等试样零件应与使用的零件相同,在试样上施加最大的持续拉应力,除非另有规定,试样在20士1℃下,在额定载荷下至少持续200h,然后捡查裂纹。b.试样零件如压力容器、紧固件和弹簧,在使用过程中承受的静拉伸载荷超过基体材料规范的最小抗拉强度的25%时,其试验承受的持续载荷应相当于基体材料规范的最小抗拉强度的75%。除非在使用过程中零件承受的静拉神载荷超过基体材料额定的最小抗拉强度的50%时,具有特殊夹且或极限载荷装置满足这些零件的使用要求,则不需进行试验。使用过程中承受的静拉伸载彻在些体材料规范的最小抗拉强度的25%~50%之间,具有特殊夹具和极限载荷装宵以满足这些零件的要求,此时可由特定制备的四个试样代表每批零件。圆柱试样的尺按图A1规定。大约在试样标准长度的中心,加工了一条60°的V型槽,V型槽根部的横截面面积约等于试样截面缩小部分总横截面面积的一半。V型槽底部的曲率半径应为0.25士0.13mm,开槽的圆柱试样的轴线(载荷方向)应与揽向短纤维组织垂直。

A3试样与所代表的零件的化学成分(合金)相同,热处现达到同样的硬度,用试群代表零件时,整个镀覆过程包括所有的镀前利镀后处弹应与牛产零件同时进行。除非另有规定,在20士1℃时零件或试样应在规定载荷下至少持续200 h.然后检查裂纹。4

A1測定氢脆的静载试验方法的试样附录

提高硬度的热处理

(参考件)

B1根据温度,热处理时间和合金成分得到的度值列1表B1 和表B2,在,不同的温度和时间热处理后的硬度值曲线如图B1和图R2所示,这些曲线只有在磷含虽为5%~10为的含金才是正确的。在温,是GB/T13913—92

抵于350℃和高于500℃时,此成分范围外的合金的误差较为显著。此外,在400℃以下,超过1 h的较长时间的热处理常能产生所需的效果。因此图B2表明400℃热处理1 h或285 C热处理12 h将达到最高的硬度,B2在热处理过程中应避免快速加热和快速冷却,确定热处理时间时,应考工件的质量(kg)。最好在循性或还原性气氛中进行热处理。但是抗张强度超过1400MPa的钢铁零件不能在氢气气氛中热处理。应该注意,高温热处理对基些基体材料的机械性能和耐蚀性可能产生不利影响。为「得到所需的最终硬度值.应考虑热处理时闹和温度的最佳组合。表B1400C热处理时保温时间对硬度的影响含量

含瞬敏

表B2400C以上热处理时保温时间对硬度的影响温

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。