JB/T 8881-2001

基本信息

标准号: JB/T 8881-2001

中文名称:滚动轴承零件 渗碳热处理技术条件

标准类别:机械行业标准(JB)

英文名称: Technical conditions for carburizing heat treatment of rolling bearing parts

标准状态:现行

发布日期:2001-05-23

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1650735

标准分类号

标准ICS号:机械系统和通用件>>轴承>>21.100.20滚动轴承

中标分类号:机械>>通用零部件>>J11滚动轴承

关联标准

出版信息

出版社:机械工业出版社

页数:19页

标准价格:24.0 元

出版日期:2004-04-24

相关单位信息

起草人:梅亚莉、杨建虹、雷建中、陈新、杨巧玲、李宏

起草单位:洛阳轴承研究所、万向集团公司

提出单位:全国滚动轴承标准化技术委员会

发布部门:全国滚动轴承标准化技术委员会

主管部门:全国滚动轴承标准化技术委员会

标准简介

JB/T 8881—2001 本标准是对JB/T 8881—1999《》和JB/T 8882—1999《》的修订与合并。修订时增加了对有效硬化层深度的渗碳层网状碳化物控制级别;对渗碳轴承零件表面及心部硬度进行了修改。 本标准规定了符合GB/T 3203《渗碳轴承钢 技术条件》的G20CrMo(A)、G20GrNiMo(A)、G20CrNi2Mo(A)、G20Cr2Ni4(A)、G10CrNi3Mo(A)和G20Cr2MnMo(A)等渗碳轴承钢制滚动轴承零件的锻件热处理、渗碳、高温回火及淬火、回火后的技术要求及有效渗碳硬化层深度的测量、硬度、显微组织、表面裂纹等检查规程。 本标准适用于上述渗碳轴承钢及能满足本标准要求的低碳合金钢制滚动轴承零件的渗碳热处理质量检查。对有特殊要求的轴承零件。其渗碳热处理质量应按产品图样和有关技术条件的规定。 本标准所替代标准的历次版本发布情况为: ——ZB J36 001—1986、JB/T 8881—1999(调整); ——ZB J36 002—1986、JB/T 8882—1999(调整)。 JB/T 8881-2001 滚动轴承零件 渗碳热处理技术条件 JB/T8881-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21. 100. 20

中华人民共和国机械行业标准

FB/T8881-2001

滚动轴承零件

渗碳热处理技术条件

Specifications for carburizing heat treatmentof rolling bearing parts

2001-05-23发布

中国机械工业联合会发布

2001-10-01 实施

JB/T 88812001

1范围

2引用标准

3技术要求

4测量、检查及评定方达

附录A(标准的附录)有效渗碳硬化层深度的测蛋方法附录B(标准的附录)着色渗透操伤捡查规程:附录C《标准的附录)渗碳轴承套圈允许的变形量13

JB/T8881-2001

本标准是对JB/T8881-1999(原编号为ZBJ36001—1986)《滚动轴承件渗碳热处理质虱标准》和JB/T8882-—1999(原编号为ZB336002—1986)《滚动轴承零件深层渗碳热处理质盘标准》的修订。

本标准与原标准相比,主要技术内容改变如下:一标准名称改为《滚动轴承零件渗碳热处理技术条件》,将原两项标准合二为一:增加了对有效硬化层深度=2.5mm的深层渗碳的渗碳层网状碳化物控制级别:对渗碳轴承零件表面及心部硬度进行了修改。本标准的附录A、附录B和附录C都是标准的附录。本标准自实施之日起代替JB/T8881--1999和JB/T88821999。本标准由全国滚动轴承标准化技术委员会提出并归口。本标准负责起草单位:洛阳轴承研究所、方向集团公司。本标准主要起草人:梅亚莉、杨建虹、雷建中、陈新、杨巧玲、李宏。本标难所代替标准的饮版本发布情况为:-ZBJ36001—1986,JB/T8881-1999(调整)—ZBJ36002—1986、JB/T8882-—1999(调整)。1范围

中华人民共和国机械行业标准

滚动轴承零件

渗碳热处理技术条件

Specifications for carburizing heattreatmentof rolting bearing parts

JB/T $881-2001

代替 JB/T 888[—1999

JB/T 8882--1999

本标准规定了符合GB/T3203的G20CrMo(A)、G20CrNiMo(A)、G20CrNi2Mo(A)、G20Cr2Ni4(A)、GI0CrNi3Mo(A)和G20Cr2Mn2Mo(A)等渗碳轴承钢制滚动轴承零件的锻件热处理、渗碳高温回火及济火、回火后的技术要求以及有效渗碳硬化层深度的测量、硬度,显微组织、表面裂纹等检查规程bZxz.net

本标准适用于上述渗碳轴承钢及能满足本标准要求的低碳合金钢制滚动轴承零件的渗碳热处理质量检查。对有特殊要求的轴承零件,其渗碳热处理质量应按产品图样和有关技术件的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时、所示版本均为有效。所有标准都会被修订。使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 230-—1991

GB/T 231-1984

GB/T 3203--1982

GBT4340.1—1999

GB/T 9450—1988

JB/T1255—2001

3技术要求

3.1:锻件热处理技术要求

金属洛氏硬度试验方法

金属布氏硬度试验方法

渗碳轴承钢技术条件

金属维氏硬度试验第1部分:试验万法钢件渗碳率火有效硕化层深度的測定和校核高碳铬轴承钢滚动轴承零件热处理技术条件轴承零件的锻件或其经热处理后的硬度应不人于229HB,即压痕直径应不小于4.0mm,G20Cr2Ni4(A)制锻件硬度应不大于241HB,即压痕直径应不小于3.9mm。3.2渗碳、高温回火及率火、回火后的技术要求3.2. 1表面含碳量

渗碳轴承成品等件的表面含碳量应为0.80%~1.05%,对有效硬化层深度≥2.5mm的深层密碳表面含碳量应不低于0.80%。如有特殊要求时,在表面硬度合格的情况下可另行规定。3.2.2碳化物

5.2.2.1在碳处理后,渗碳表面层的粗大碳化物深度不得大于单边最小留磨量的2/3,其测盘方法中国机械工业联合会2001-05-23批准2001-10-0[ 实施

可按本标准的粗大碳化物测量图的规定。:JBYT $R81-2001

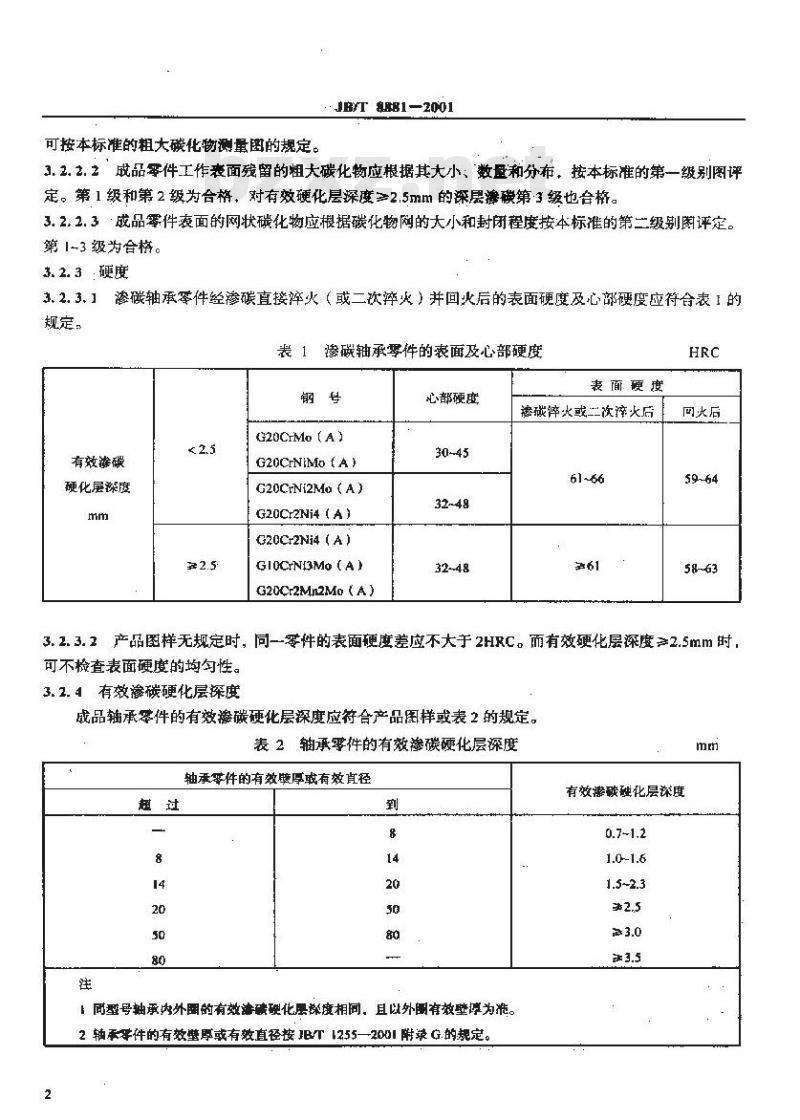

3.2.2.2”成品零件工作表面残留的粗大碳化物应根据其大小、数量和分布,按本标准的第一级别图评定。第1级和第2级为合格,对有效硬化层深度2.5mm的深层渗碳第3级也台格。3.2.2.3成品零件表面的网状碳化物应根据碳化物网的大小和封闭程度按本标准的第二级别图评定。第1-3级为合榜。

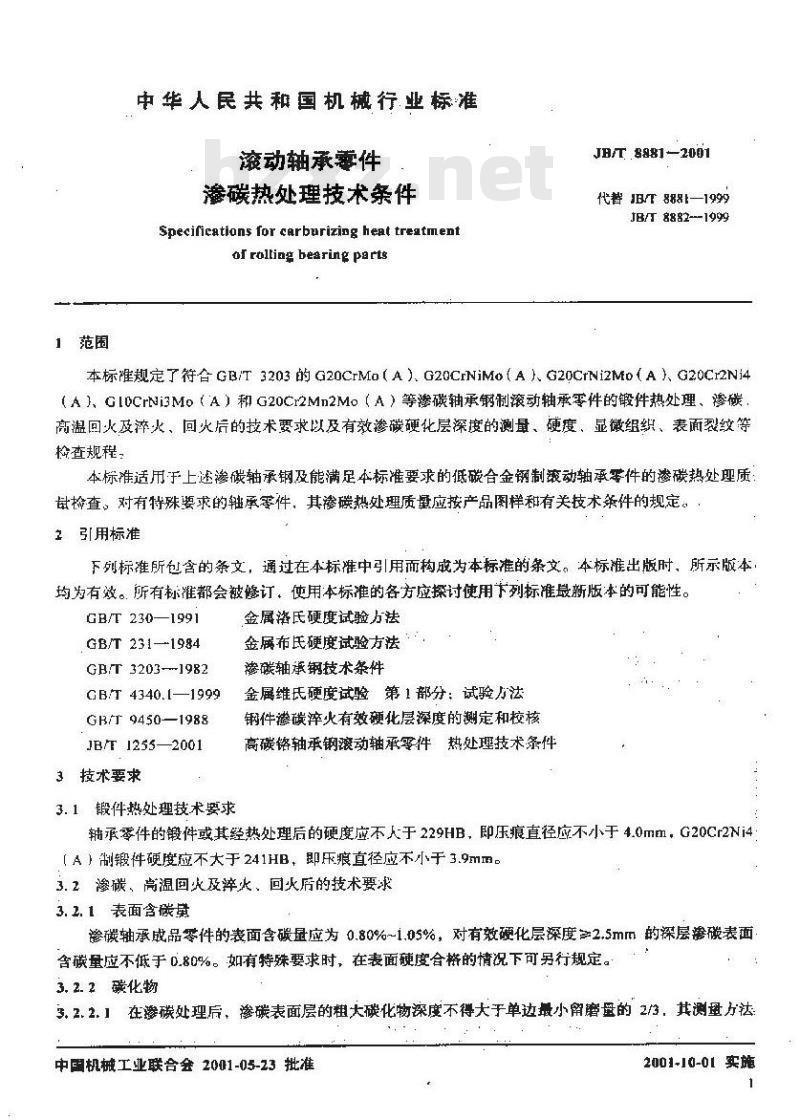

3.2.3硬度

渗碳轴承零件经渗碳直接萍火(或二次萍火)并回火后的表面硬度及心部硬度应符合表1的3. 2, 3. 13

规定。

表1渗碳轴承零件的表面及心部硬度钢号

有效游碳

硬化层深度

G20CrMo(A)

G20CrNiMo tA)

G20CrNi2Mo (A)

G20Cr2Ni4 (A)

G20Cr2Ni4 (A)

GI0CrN3Mo(A)

G20Cr2Mn2Mo (A)

心部硬度

表面硬度

渗碳淬水或二次痒火后

同大后

3.1.3.2产品图样无规定时,同一零件的表面硬度差应不大于2HRC。而有效硬化暑深度产2.5mm时,可不检查表面硬度的均匀性。

3.2.4有效滤碳硬化层探度

成品轴承零件的有效接碳硬化层深度应符合产品图样或表2的规定。表2轴承零件的有效渗碳硬化层深度轴承零件的有效厚或有效真径

1 同型号轴承内外围的有效清碳硬化层操度相同。 且以外围有效壁厚为准。2 轴承学件的有效整厚或有效直径按BT 1255—200I附录G.的规定。2

有效游碳硬化层深度

3.2.5显组织

JBFT 8881—2001

3.2.5.1漆碳淬火-高温回火后滚磁的显微组织渗碳率火-高温回火后豫碳层的显微组织应为细小,均匀分布的殊光体类型组织,同时充许少量残余奥氏体和一定数量断续状的、细小针状碳化物存在。可根据珠光体类型组织的形态,针状碳化物的大小,数量及残余奥氏体的多少按本标准的第三级别图评定。第1~3级为合格,大于第3级为不合格。3.2.5.2渗碳浮火或二次萍火、回火后的表面层显微组织渗碳淬火或次痒火、回火后的表面层显微组织按马氏体的粗细程度和残余奥氏体的含来评定。渗碳直接淬火+回火的签件按本标准第四级别图评定。第2~4级为合格组织。渗碳淬火+(或高温回火)二次萍火+回火的零件按本标准的第五级别图评定。第1~3级为合格组织;对于G20Cr2Ni4(A)及有效渗碳硬化层深度22.5mm的零件,允许一定程度的细针状马氏体和少量断续状的残余针状碳化物存在,第4级也为合格组织。3.2.5.3心部组织

心部组织应为板条状马氏体、贝氏体并允许少量铁素体存在。可根据铁素体的数量和分布按本标准的第六级别图评定。第1~3级为合格组织。有效硬化层深度≥2.5mm时,可不检查心部组织。3.2.6脱碳及软点

渗碳轴承零件淬回必后的表面脱、贫磁层深度和率火软点不应超过单边留磨的23。3.2. 7裂纹

渗碳轴承零件渗碳热处理后,表面不允许有裂纹。3.2.8套圈变形

套圈渗碳热处理后的变形盘应按附录C(标准的附录)或制造厂的规定,3.2.9回火稳定性

渗碳轴承零件火、回火后,经原采用的回火温度回火3~5h后相应点的最大硬度差不应大于1HRC。有效硬化层深度≥2.5mm时可不检查此项。4测量、检查及评定方法

4.1有效渗碳硬化层深度

有效硬化层深度的测冠可采用硬度法,宏观断口法和显微组织分析法中任一方法[见附录A(标准的附录)1。有争议时,以硬度法为准。4.2硬度

4.2.1锻件硬度

锻件或经热处理后硬度按GB/T231的规定测量。4.2.2碳零件的表面硬度

渗碳零件的表面硬度按JB/T1255的规定测量。4.2.3渗碳零件的心部硬度

圆锥滚子轴承套圈以纵断面上距套圖大端面13套圈宽度处,圆柱滚子轴承套圈以纵断面或试样中心的测量值为准。圆柱滚子以纵断面中心线或滚子距滚子大端面长度的13处横断面中心的测量值为准。大型零件以试样中心的测盈值为准。3

4.3显微组织

JB/T 8881—2001

显微组织在500倍下评定,也允许在450~600倍下评定、但应考虑到放大倍数的影响。侵蚀剂般可采用4%硝酸酒精溶液。

4.3.1淤碳表面层显微组织应以去除留磨量后(或成品)的表面第一个视场为推。4.3.2心部显微组织以测心部硬度附近的显微组织为。4.4碳化物

4.4.1粗大碳化物深度

试样经4%硝酸酒精溶液腐蚀后,在显微镜下放大100倍測量。也充许在90~110倍下测量,但应考虑到放大倍数的响。

4.4.2粗大碳化物及网状碳化物

以去除留磨量后(或成品)的表面第一个视场为准,在500倍下评定。也允许在450-600倍下评定,但应考虑到放大俯数的影响:采用4%硝酸酒精溶液深腐蚀。4.5表面裂纹

先经100%目视检查,必要时,滚动体和外径400mm的套圈可在喷砂或粗磨后按JB/T1255—2001附录B进行检查;外径>400mm的套圈可用着色穆透探伤法[见附录B(标准的附录)]或其他能显示表面裂纹的方法进行检查。

第1级

JB 8881—2001

渗碳层粗大碳化物深度测量凰

放大倍数:100×

第一级别图

渗碳层粗大碳化物

敏大倍数·500×

第2级

第1级

JB/T 8881—2001

第 3 数

第二级别圈

渗碳层网状碳化物

放大倍数500 ×

第2级

第3级

JB 8881—2001

第三级别图

渗碳层高温回火显微组织

效大倍数500×

第4级

第2级

有效稳碳硬化层深度<2.5mm

第4级

JB/T 8881—2001

第3级

有效读碳砸化层深度=2.5mm

第5级

第1级

第3级

JB/T 8881--2001

第四级别图

渗碳直接火的渗碳层显徽组织

故大倍数 500×

弹2越

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

FB/T8881-2001

滚动轴承零件

渗碳热处理技术条件

Specifications for carburizing heat treatmentof rolling bearing parts

2001-05-23发布

中国机械工业联合会发布

2001-10-01 实施

JB/T 88812001

1范围

2引用标准

3技术要求

4测量、检查及评定方达

附录A(标准的附录)有效渗碳硬化层深度的测蛋方法附录B(标准的附录)着色渗透操伤捡查规程:附录C《标准的附录)渗碳轴承套圈允许的变形量13

JB/T8881-2001

本标准是对JB/T8881-1999(原编号为ZBJ36001—1986)《滚动轴承件渗碳热处理质虱标准》和JB/T8882-—1999(原编号为ZB336002—1986)《滚动轴承零件深层渗碳热处理质盘标准》的修订。

本标准与原标准相比,主要技术内容改变如下:一标准名称改为《滚动轴承零件渗碳热处理技术条件》,将原两项标准合二为一:增加了对有效硬化层深度=2.5mm的深层渗碳的渗碳层网状碳化物控制级别:对渗碳轴承零件表面及心部硬度进行了修改。本标准的附录A、附录B和附录C都是标准的附录。本标准自实施之日起代替JB/T8881--1999和JB/T88821999。本标准由全国滚动轴承标准化技术委员会提出并归口。本标准负责起草单位:洛阳轴承研究所、方向集团公司。本标准主要起草人:梅亚莉、杨建虹、雷建中、陈新、杨巧玲、李宏。本标难所代替标准的饮版本发布情况为:-ZBJ36001—1986,JB/T8881-1999(调整)—ZBJ36002—1986、JB/T8882-—1999(调整)。1范围

中华人民共和国机械行业标准

滚动轴承零件

渗碳热处理技术条件

Specifications for carburizing heattreatmentof rolting bearing parts

JB/T $881-2001

代替 JB/T 888[—1999

JB/T 8882--1999

本标准规定了符合GB/T3203的G20CrMo(A)、G20CrNiMo(A)、G20CrNi2Mo(A)、G20Cr2Ni4(A)、GI0CrNi3Mo(A)和G20Cr2Mn2Mo(A)等渗碳轴承钢制滚动轴承零件的锻件热处理、渗碳高温回火及济火、回火后的技术要求以及有效渗碳硬化层深度的测量、硬度,显微组织、表面裂纹等检查规程bZxz.net

本标准适用于上述渗碳轴承钢及能满足本标准要求的低碳合金钢制滚动轴承零件的渗碳热处理质量检查。对有特殊要求的轴承零件,其渗碳热处理质量应按产品图样和有关技术件的规定。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时、所示版本均为有效。所有标准都会被修订。使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 230-—1991

GB/T 231-1984

GB/T 3203--1982

GBT4340.1—1999

GB/T 9450—1988

JB/T1255—2001

3技术要求

3.1:锻件热处理技术要求

金属洛氏硬度试验方法

金属布氏硬度试验方法

渗碳轴承钢技术条件

金属维氏硬度试验第1部分:试验万法钢件渗碳率火有效硕化层深度的測定和校核高碳铬轴承钢滚动轴承零件热处理技术条件轴承零件的锻件或其经热处理后的硬度应不人于229HB,即压痕直径应不小于4.0mm,G20Cr2Ni4(A)制锻件硬度应不大于241HB,即压痕直径应不小于3.9mm。3.2渗碳、高温回火及率火、回火后的技术要求3.2. 1表面含碳量

渗碳轴承成品等件的表面含碳量应为0.80%~1.05%,对有效硬化层深度≥2.5mm的深层密碳表面含碳量应不低于0.80%。如有特殊要求时,在表面硬度合格的情况下可另行规定。3.2.2碳化物

5.2.2.1在碳处理后,渗碳表面层的粗大碳化物深度不得大于单边最小留磨量的2/3,其测盘方法中国机械工业联合会2001-05-23批准2001-10-0[ 实施

可按本标准的粗大碳化物测量图的规定。:JBYT $R81-2001

3.2.2.2”成品零件工作表面残留的粗大碳化物应根据其大小、数量和分布,按本标准的第一级别图评定。第1级和第2级为合格,对有效硬化层深度2.5mm的深层渗碳第3级也台格。3.2.2.3成品零件表面的网状碳化物应根据碳化物网的大小和封闭程度按本标准的第二级别图评定。第1-3级为合榜。

3.2.3硬度

渗碳轴承零件经渗碳直接萍火(或二次萍火)并回火后的表面硬度及心部硬度应符合表1的3. 2, 3. 13

规定。

表1渗碳轴承零件的表面及心部硬度钢号

有效游碳

硬化层深度

G20CrMo(A)

G20CrNiMo tA)

G20CrNi2Mo (A)

G20Cr2Ni4 (A)

G20Cr2Ni4 (A)

GI0CrN3Mo(A)

G20Cr2Mn2Mo (A)

心部硬度

表面硬度

渗碳淬水或二次痒火后

同大后

3.1.3.2产品图样无规定时,同一零件的表面硬度差应不大于2HRC。而有效硬化暑深度产2.5mm时,可不检查表面硬度的均匀性。

3.2.4有效滤碳硬化层探度

成品轴承零件的有效接碳硬化层深度应符合产品图样或表2的规定。表2轴承零件的有效渗碳硬化层深度轴承零件的有效厚或有效真径

1 同型号轴承内外围的有效清碳硬化层操度相同。 且以外围有效壁厚为准。2 轴承学件的有效整厚或有效直径按BT 1255—200I附录G.的规定。2

有效游碳硬化层深度

3.2.5显组织

JBFT 8881—2001

3.2.5.1漆碳淬火-高温回火后滚磁的显微组织渗碳率火-高温回火后豫碳层的显微组织应为细小,均匀分布的殊光体类型组织,同时充许少量残余奥氏体和一定数量断续状的、细小针状碳化物存在。可根据珠光体类型组织的形态,针状碳化物的大小,数量及残余奥氏体的多少按本标准的第三级别图评定。第1~3级为合格,大于第3级为不合格。3.2.5.2渗碳浮火或二次萍火、回火后的表面层显微组织渗碳淬火或次痒火、回火后的表面层显微组织按马氏体的粗细程度和残余奥氏体的含来评定。渗碳直接淬火+回火的签件按本标准第四级别图评定。第2~4级为合格组织。渗碳淬火+(或高温回火)二次萍火+回火的零件按本标准的第五级别图评定。第1~3级为合格组织;对于G20Cr2Ni4(A)及有效渗碳硬化层深度22.5mm的零件,允许一定程度的细针状马氏体和少量断续状的残余针状碳化物存在,第4级也为合格组织。3.2.5.3心部组织

心部组织应为板条状马氏体、贝氏体并允许少量铁素体存在。可根据铁素体的数量和分布按本标准的第六级别图评定。第1~3级为合格组织。有效硬化层深度≥2.5mm时,可不检查心部组织。3.2.6脱碳及软点

渗碳轴承零件淬回必后的表面脱、贫磁层深度和率火软点不应超过单边留磨的23。3.2. 7裂纹

渗碳轴承零件渗碳热处理后,表面不允许有裂纹。3.2.8套圈变形

套圈渗碳热处理后的变形盘应按附录C(标准的附录)或制造厂的规定,3.2.9回火稳定性

渗碳轴承零件火、回火后,经原采用的回火温度回火3~5h后相应点的最大硬度差不应大于1HRC。有效硬化层深度≥2.5mm时可不检查此项。4测量、检查及评定方法

4.1有效渗碳硬化层深度

有效硬化层深度的测冠可采用硬度法,宏观断口法和显微组织分析法中任一方法[见附录A(标准的附录)1。有争议时,以硬度法为准。4.2硬度

4.2.1锻件硬度

锻件或经热处理后硬度按GB/T231的规定测量。4.2.2碳零件的表面硬度

渗碳零件的表面硬度按JB/T1255的规定测量。4.2.3渗碳零件的心部硬度

圆锥滚子轴承套圈以纵断面上距套圖大端面13套圈宽度处,圆柱滚子轴承套圈以纵断面或试样中心的测量值为准。圆柱滚子以纵断面中心线或滚子距滚子大端面长度的13处横断面中心的测量值为准。大型零件以试样中心的测盈值为准。3

4.3显微组织

JB/T 8881—2001

显微组织在500倍下评定,也允许在450~600倍下评定、但应考虑到放大倍数的影响。侵蚀剂般可采用4%硝酸酒精溶液。

4.3.1淤碳表面层显微组织应以去除留磨量后(或成品)的表面第一个视场为推。4.3.2心部显微组织以测心部硬度附近的显微组织为。4.4碳化物

4.4.1粗大碳化物深度

试样经4%硝酸酒精溶液腐蚀后,在显微镜下放大100倍測量。也充许在90~110倍下测量,但应考虑到放大倍数的响。

4.4.2粗大碳化物及网状碳化物

以去除留磨量后(或成品)的表面第一个视场为准,在500倍下评定。也允许在450-600倍下评定,但应考虑到放大俯数的影响:采用4%硝酸酒精溶液深腐蚀。4.5表面裂纹

先经100%目视检查,必要时,滚动体和外径400mm的套圈可在喷砂或粗磨后按JB/T1255—2001附录B进行检查;外径>400mm的套圈可用着色穆透探伤法[见附录B(标准的附录)]或其他能显示表面裂纹的方法进行检查。

第1级

JB 8881—2001

渗碳层粗大碳化物深度测量凰

放大倍数:100×

第一级别图

渗碳层粗大碳化物

敏大倍数·500×

第2级

第1级

JB/T 8881—2001

第 3 数

第二级别圈

渗碳层网状碳化物

放大倍数500 ×

第2级

第3级

JB 8881—2001

第三级别图

渗碳层高温回火显微组织

效大倍数500×

第4级

第2级

有效稳碳硬化层深度<2.5mm

第4级

JB/T 8881—2001

第3级

有效读碳砸化层深度=2.5mm

第5级

第1级

第3级

JB/T 8881--2001

第四级别图

渗碳直接火的渗碳层显徽组织

故大倍数 500×

弹2越

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。