GB/T 9798-1997

基本信息

标准号: GB/T 9798-1997

中文名称:金属覆盖层 镍电沉积层

标准类别:国家标准(GB)

英文名称:Metallic coatings-Electrodeposited coatings of nickel

标准状态:已作废

发布日期:1997-06-27

实施日期:1998-01-01

作废日期:2006-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:691450

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

出版信息

出版社:中国标准出版社

页数:18

标准价格:13.0 元

出版日期:1998-01-01

相关单位信息

首发日期:1988-09-05

复审日期:2004-10-14

起草单位:机械部武汉材料保护研究所

归口单位:全国金属与非金属覆盖层标准化技术委员会

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层的要求。给出了不同厚度的几级镀层和暴露于相应服役条件的镀覆件镀层级别选择指南。本标准适用于钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层。本标准规定的没有铬面层的纯镍镀层适用于在使用中因有摩擦或接触而能防止镀层变色的镀件,也适用于采用非铬面层防变色及变色要求不高的镀件。本标准未规定电镀前的基体金属所要求的表面状态。本标准不适用于未加工成形的板材、带材、线材上的镀层,也不适用于螺纹紧固件或密圈弹簧上的镀层。 GB/T 9798-1997 金属覆盖层 镍电沉积层 GB/T9798-1997 标准下载解压密码:www.bzxz.net

本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层的要求。给出了不同厚度的几级镀层和暴露于相应服役条件的镀覆件镀层级别选择指南。本标准适用于钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层。本标准规定的没有铬面层的纯镍镀层适用于在使用中因有摩擦或接触而能防止镀层变色的镀件,也适用于采用非铬面层防变色及变色要求不高的镀件。本标准未规定电镀前的基体金属所要求的表面状态。本标准不适用于未加工成形的板材、带材、线材上的镀层,也不适用于螺纹紧固件或密圈弹簧上的镀层。

本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层的要求。给出了不同厚度的几级镀层和暴露于相应服役条件的镀覆件镀层级别选择指南。本标准适用于钢铁、锌合金、铜和铜合金、铝和铝合金上装饰和防护性镍电沉积层。本标准规定的没有铬面层的纯镍镀层适用于在使用中因有摩擦或接触而能防止镀层变色的镀件,也适用于采用非铬面层防变色及变色要求不高的镀件。本标准未规定电镀前的基体金属所要求的表面状态。本标准不适用于未加工成形的板材、带材、线材上的镀层,也不适用于螺纹紧固件或密圈弹簧上的镀层。

标准图片预览

标准内容

GB/T 9798—1997

本标推是根据IS01458:1988金属覆盖层——镍电沉积层》对GB9798--88进行修订的,在技术内容上与该ISO标准等效,编写规则符合GB/T1.1-1993。原标准GB9798-88金属覆盖层镇电镀层》是参照采用ISO1458:1974&金属覆盖层—镍电镀层》制定的,1501458:1988《金属履盖层~一镍电沉积层是IS0)1458:1974的修订版。本标准自发布实施日起代替原GB9798--88《金属覆盖层镍电镀层》。本标准的附录A、B、C,D.E是标准的附录。本标准的附录F是提示的附录。

本标准山中华人民共和国机械工业部提出。本标准由金国金属与非金属凝盖层标准化技术委员会归口。本标准负责起草单位,机械工业部武汉材料保护研究所。本标准参加起草单位:上海永生助剂厂,电子部工艺研究所、湖北进出口商品检验局。本标雅主要起草人:杨明安、何邵新、沈品华、余东林、李映明、毛祖国。本标准首次发布1988年9月。

GB/T97981997

ISO前

1SO(国际标准化组织)是各国家标准团体(ISO成员团体)的全世界联合。制定国际标准的工作,般由ISO技术委员会进行,各成员团体如对某一技术委员会确定的上题感兴趣,有权向该委员会陈述。与ISO有联系的政府,非政府的国际组织也可参加丁作。在电子标摊化的各方面,ISO与国际电工委员会(IEC)密切合作。

技术委员会通过的国际标准草案+在ISO理事会采纳为国际标准之前,先送各成员团体认可。按照ISO程序.参与投票的成员团体至少要有75必认可,才算通过。国际标准ISO1458由ISU/TC107金属和其他无机覆益层技术委员会制定。此第二版取代同时注销第一版(ISO1458:1974),是国际标ISO1458:1974的修订。使用者应注意,所有国际标准郁会被修订。因此,除非另有说明,本标准参考的其他国际标准均足其最新版本,

1范围

中华人民共和国国家标准bZxz.net

金属覆盖层

镍电沉积层

Metallic coatings - Electrodeposited coatings af nickelCB/T 9798 :1997

eqv Iso 1458:1988

代 GB 9798--88

本标准规定了在钢铁、锌合金、铜和铜合金、铅和铝台金上装饰和防护性镍电沉积层的要求。给出了不同厚度的几级镀层和暴露于相应服役条件的镀覆件镀层级别选择指南,本标准适用于铁,锌合金、铜和铜合金、铝和铝合金上装饰和防扩性镍电沉积层。本标准规定的没有铭面层的纯镍镀层适用于在使用中因有摩擦或接触而能防止镀层变色的键件,也适用于采用非铬面层防变色及变色要求不高的锻件。注:用于装饰防护,在使用中不变色的类似镀层见 GB/T S797,工程用锦电沉积层见GB 12332。本标难未规定电镀前的本体金属所要求的表面状态。本标准不适用手未加工成形的板材、带材、线材.上的镀,也不适用」螺纹紧固件或密圈弹簧上的镶层。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条,文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4955—1997金属爱盖层覆盖层厚度测量阳极溶解库仑法(el[VISO2177:1972)GB5270一85金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法(cgv IS0 2819: 1980)

GF6462—86金属和氧化物覆盖层横断面厚度显微镜测量方法(eqVISU1463:1982)GB/T9797—1997金属覆盖层镍+铬利铜+镍十铬电沉积层(eqIS01456:1988)GB1233290金属覆盖层T程用镍电键层(cQV1SO4526:1985)G312334—90金属和其他机短盖层关」厚度测量的定义和—般规则(cqVISO2064:1980)电沉积金属盖层利有关精饰计数抽样检查程序(1S()4519:1980)GB12609—90月

GB/T18744—U2磁性及非磁性基体上镍电镀层厚度的测量(idtIS2361.1982)GB/T16921-1997金属覆盖层厚度测量X射线光谱方法(cqV1SO3497:1990)GB/T10125-1997人造气氛腐蚀试验带雾试验(evISO9227:1990)3定义

本标摊采用GB12334的定义。

4需方要提供电镀方的信息

4.1必要信息

国家技术监督局1997·0627批准1998-01-01实施

GB/T 9798—1997

在订购符合本标准的镀件时,需方应问电镀方提供以下信息。4.1.1本标准号,

4.1.2基体金属和明镀件服役环境严酷程度的服役条件号(见5.1)。4.1.3表面精饰要求+例如光亮的,暗色的或缎面的(见7.2),也可由需方提供,或经认叫的表明麦面精饰要求或表面精饰范围的样品。4.1.4主要表面应标在岑件图上或提供适当标记的样站。4. 1.5要采用的腐蚀试验的种类(见7.4)。4. 1. 6要果用的结合强度试验的种类(见 7. 3)。4.1.主要表面上允许缺陷的程度(见7.14.1.8主要表面上不可避免的挂具痕或接触痕位胃(见7.1)4.1.9抽样方法和验收水(兜第8章)。4.2附信息

需方还可提供下述附加信息。

4.2.1钢件的抗拉强度和电镀前和(或)后的热处理要求(第6章)。4.2.2不能被径为20 mm的球接触表面的厚度要求(见7.2.1)。4.2.3是否需要镀铜底层「见5.2b)1。5分级

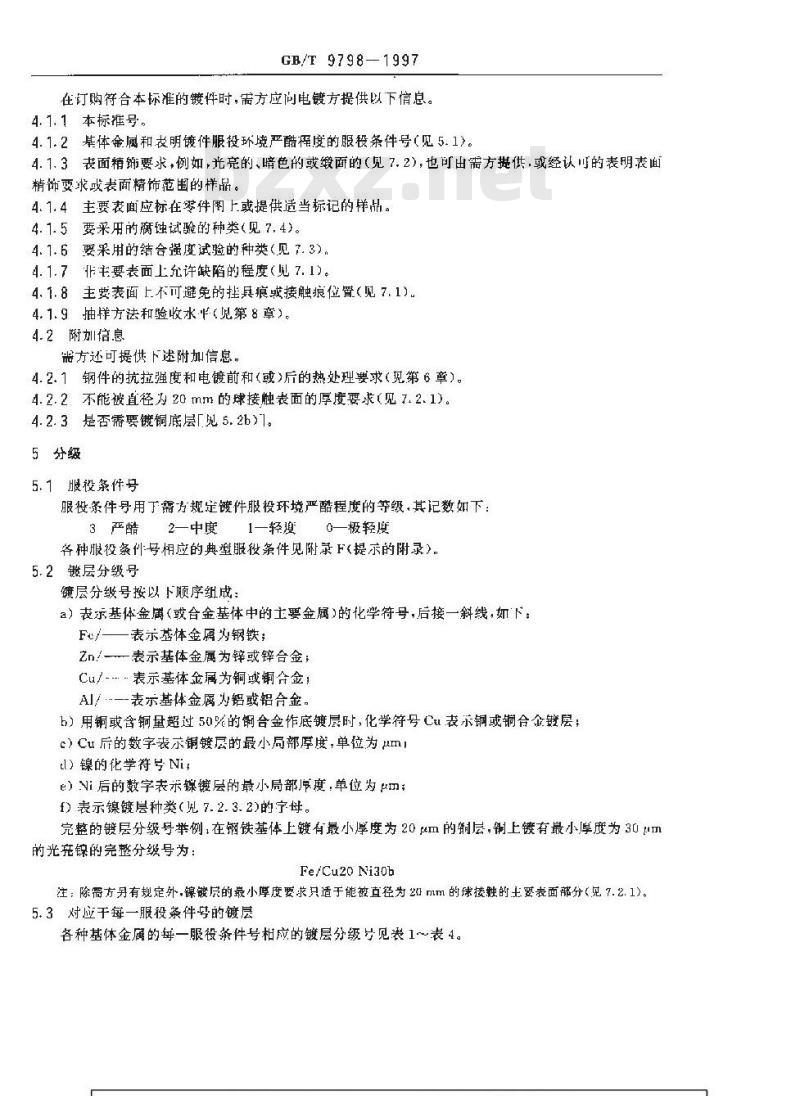

5.1服役条件号

服役条件号用于需方规定镀件服役环境严酷程度的等级.其记数如下:3严酷2—中度1轻度0—极轻度

各种服役条件号相应的典型服役条件见附录F提示的附录).5.2镀层分级号

键层分级号按以下顺序组成:

a)表示基体金属(或合金基体中的士要金属)的化学符号,后接一斜线,如下:F心/——表示基体金属为钢铁;Zn/-.表示基体金属为锌或锌合金;Cu/-表示基体金属为铜或铜合金;AI/-表示基体金属为铝或铝合金,b)用铜或含铜量超过50%的铜合金作底镀层时,化学符号心u表示铜或铜合金链层;)Cu后的数字表示铜镀层的最小局部厚度,单位为 umtl)镍的化学符号Nit

e)Ni后的数字表示镀层的最小局部序度,单位为um;f)表示镍镀层种类(见7.2.3.2)的宁母。完整的镀层分级号举例,在铁基体上镀有最小厚度为20m的铜层,铜上镀有最小厚度为301m的光充锦的完整分级号为:

Fe/Cu20 Ni30b

注:除需方另有规定外,镍镀层的最小厚度要求只适于能被直径为 mm 的球接触的土要表面部分(见7.2.1)。5.3对应于每一服役条件号的镀层各种基体金属的每一服役条件号柏应的镀层分级号见表1~~表4。6

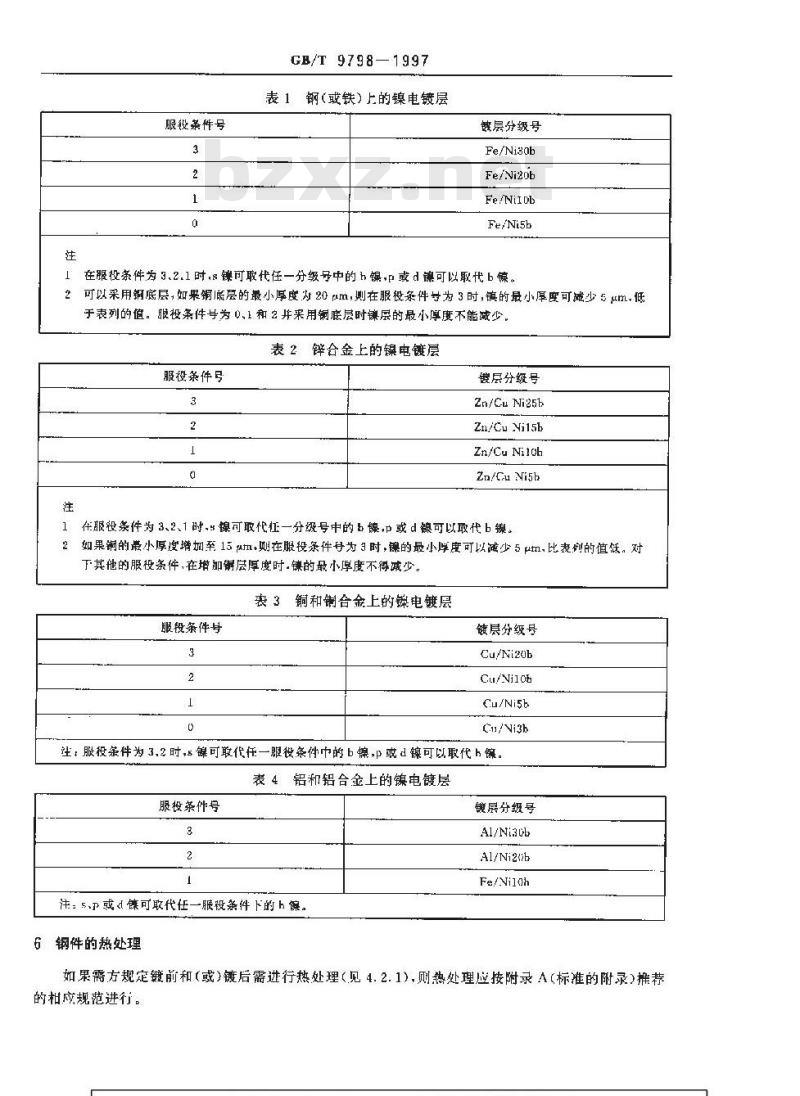

服役条件号

GB/T 9798—1997

钢(或铁)上的镍电镀层

镀层分级号

Fe/Ni3ob

Fe/Ni20b

Fe/NiIob

Fe/Nisb

在服役条件为3.2.1时.镍可取代任一分级号中的h锦,或d镶可以取代b锦。可以采用钢底层,如果铜底层的最小厚度20m,则在服役条件为3时,镇的最小厚度可减少5um,低于表列的值。服役条件导为0、1和2并采用铜底层时镶层的最小厚度不能减少。表2锌合金上的镍电镀层

服役条件号

镀层分级号

Zn/Cu Ni25h

Zn/CuNi15b

Zn/Cu Ni1oh

Zn/Cu Ni5h

在服条件为3、2、1时,镍可取代任一分级号中的b镍,P或d锦可以取代6镍。如果铜的常小厚度增加至15m,则在服役条件号为9时,镶的最小厚度可以减少5μm、比表剂的值低。对2

下其他的服役条件,在塔加锅层厚度时.镶的最小厚度不得减少。表3铜和铜台金上的镖电镀层

服役条件号

镀分级号

Cu/Ni20b

Cu/Ni10

Cu/Nisb

Cu/Ni3b

注,服役录件为3,2 时,s可取代任一服役条件中的b,β或d 镍可以取代h镶表4铝和铝合金上的镍电镀层

眼役条件号

注:5、卫或<谦可取代任一服段条件下的h镶。钢件的热处理

镶展分级号

Al/Ni3ob

Al/Ni2b

Fe/Niloh

如果需方规定镀前和(或)镀后需进行热处理(见4.2.1),则热处理应接附录A(标准的附录)推荐的柑应规范进行。

7对镀层的要求

7.1外观

GB/T 9798

在镀件丰要表面上不应有明退的键层缺陷,例如:鼓泡,孔隙.粗糙、裂纹、局部漏镀区,花斑或变色。在非主要表而上可允许的镀层缺陷程度和主要表面上不可避免的挂具痕迹的位置应由需方规定。7.2镀层的厚度和种类

7.2.1般规定

规定的服役条件号相应的镀层的原度和种类应与表1~表4中的分级号一致。应对上要表面上能被真径为20mm的球接触的表面金属镀层提出最小厚度要求。需方亦可规定其他表面应符合的厚度要求。镀层厚度测量方法见 9. 1.7.2.2镀层的厚度

铜十镍镀层中铜镀层的最小厚度见表1~表 4的注。注:表3规定的所有镍层均镀于厚度至少为8 ut1 的底点上L5.2L)]。为使形状复杂件的非主要表而的低电流区能获得足將序的镀层,主要表面上的最小镀层厚度可增加至1G~12 m。7.2.3镍镀层的厚度和种类

7.2.3.1镍镶层的厚度

镍镀层总的最小厚度应符合镀层分级号的规进(见5.2)。7.2.3.2镍镀层的种类

镍镀层的种类巾下列符号表示

h---全光亮镍沉积,

机械抛光的暗镍或半光亮镍:

一不逃行机械抛光的暗镍.缎面镍或半光充镍:d——效层或兰层镍.有关要求见表 5。表5对双层或二层镍层的要求

垦次(镍层类型)

底(s)

中间层(商硫)(b)

直层(b)

仲长率“

1)伸长率的试验方法见附录B(标准的附录)。毓”

Atm/r)

+0. 04 和 0. 15

厚度占总像层厚度的百分比

2)规定镍层的含硫量是为了说明所用键游液的种类。镀件课层含硫量的测至尚设有简单的片法,但按附录标的附录)规定的任何种方片性,采用专门制备的试样,可于粘确祖量3)按B 6462的规定,制备键层的潢断面、抛光和漫蚀后,用显微镜测量和鉴别多层镍之间的厚度比和种类:7.3结合强度

镀层与H体以及各组台层之间应结台良好,能通过9,2 规定的相应试验,7.4耐蚀性

键层应无孔隙,一定服役条件号的镀层的耐蚀性应能通过9.3的相应试验,并按附求C(标推的附录)评级,其最低台格评级为9级。8抽样

选用心B12609的程序抽样,验收水平应由需方规定。9试验方法

9.1厚度

GB/T9798--1997

镀层厚度和各组合层的厚度应在能被直径为20mm的球接触的土要表面上的任何部位测基。GB/T4955规定的库仑法可测量镍层的总厚度、匍层的厚度以及已知成分的铜合金底层的厚度。GB6462规定的显微镜法可用于测量最小厚度为10μm的每一镍层的厚度。也可测量铜或铜合金底层的厚度见7.2)。

注:也可用STEP试验法测定双层和三层镍镀层的行层厚度及各层间的也化学关系。由于STEP法试验能用于生产件,所以得到广泛价,并已成为一些公司和国家标准的组成部分。对保证光亮镰和半光亮镍良好防护性能的各锦层间电差的最佳值尚有争议,但有的公司已将此电位差定为不低于125mV。本标渐等效采用的150)1458已决定将此试验止式规定于其米来的修订版本,只是至今尚未提出能裁该国际标准接受的·STEP法的文稿。建议本标准的用户熟悉此试验,并并好果之,这会明显提高电镀产品的质最。若进行适当校正,GB/T13了44规定的磁件法可测量锌合金、铜合金和已知成分钢铁上的b,d,P镍电镀层的总厚度。也可采用经证明测量误差在10%以内的其他厚度测量方法。有争议时,用库仓法测量厚度小于10μm的镍层厚度;用显微镜法测量原度人于10um的镍层厚度。

9.2结合强度

按GB527)规定的热试验或链刀试验方法进行。试验后镀层不应与基体分离,镀层之间也不应有分离。

9.3 耐蚀性

没有络表层的纯镍层未得到广泛应用,以致其加速腐蚀试验和实际使用的信息有限。镀件应按一定的服役条件号进行附录E(标推的附录)规定的一种腐蚀试验。要采用的任何特殊腐蚀试验应由需力规定,尚无确定每腐蚀试验持续时间的实验,附录E中提出了试验持续时间选择指南。为了保证层的有效应用,需方应按镀层使用情况确定腐蚀试验持续时间。GB/T10125规定的几种腐蚀试验提供了一套控制镀层连续性和质量的手段。但是,试验持续时间与镀件使用寿命之间的相关性很小。进行了某腐蚀试验后的试件应按附录心的规定进行检查和评定(见7.4),9.4延展

按附球B规定的方法试验时,镍层的伸长率不能低于7.2.3.2中的规定。类

GB/T 9798-1997

附录A

(标准的附录)

推荐采用的钢件热处理规范

为了减少氯脆导致的破坏危险,对某些钢件应进行热处理。热处理包括以下两类:a)电镀前消除应力:

b)电镀后的热处理。

推荐采用的热处理规范参见表A1。表A1惟荐采用的钢件热处理规范别

一般要求

热处理的

特殊限制

电镀前

经冷作硬化的钢件:抗拉強度

大于或等于 1 000 MPa(且有

相当硬度\)的钢件;回火后义经机加工或磨削加工的钢件,

在低回火温度5%以下的

温度范田内.来用尽可能商的温

度热处理 30 min,或在 190 ~

210 温度范围内热处理 1 h

经渗碳,火箱许火或感应碎火

的钢件应在较低温度下进行较

长时间的热处理,例如在170℃

处理1h以上

电镀后

经冷作硬化的钢件+抗拉强度大于或等于 1 O0 MPa(或具有相迹的硬度1\)的件;在疲劳应力或持续载荷茶件下服役的辑件抗拉强度

1000和1150

1 150 和1 480

工作的最大厚度

12~-25

12--25

190℃~210℃温度下

热处理的最短吋间

注:热处理应在键庐

16 h内进行

若工件已经表面硬化处理,热处理应在较低温度下进行较长时间。但应证明这些工艺条件对该工.件有效,并为需方所接受1)10(0MPa对应的硬度值约为:30HRC295HV.280HB附录B

【标雅的附录】

延展性试验

B1范围

本附求规定了测量电镀试片上镀层伸长率的方法,提供了评价镀层延展性的一种手段。注:利用此方法检查镍镀层的种类是否符合了.2.3.2的规定,可用于评价其他镀层的延展性要求(见9.1)。B2原理

在规定的条件下,将电镀试片绕-圆轴弯曲,日案试片表面并计算其延仲率,B3装置

圆轴,直径为11.5mm士0.1mm。

B4程序

B4.1试片准备

CB/T9798-1997

按下述方法准备一长150mm,宽10mm,罩1.0mm士0.1mm的电镀试片。抛光一块与电镀工件的基体相类似的板材。如果基体是锌合金,则可用软黄铜代替。所用的板材要足够大,以便试片从板材上切割下来时,余下的周边宽度不得小于25mm。在板材的抛光面上电镀镍,镀层厚度为25μ,所用的镀液和电镀规范应与镀件相同。用剪床或剪刀从电镀薄板上切割下试片,仔细将其边缘锉圆或磨圆。至少应将有镀层的一面上的切倒圆。

B4.2试验

将试片(见B4.1)沿圆轴(见B3)表面弯曲180°,至试片的两端互相平行。在弯曲过程中,使电键面承受张力,所施压力应稳定,应保证试片和圆轴相接触,弯曲后日赛弯曲试片凸面的裂纹。B5结果表示

试验后,试样上没有穿透凸面(见注)的裂纹时,则可认为所试镀层符合伸长率为8为的最低要求,注:试样边缘镍镀层中的小裂纹不说明该镀层的伸长率不合格。附录C

(标准的附录)

金属覆盖层对基体金属呈非阳极性的覆盖层—加速腐蚀试验—结果的评价方法注:本附录等效采用1S01162:19734金属履盖层—:对基体金属品非阳极性的覆盖层加速商蚀试验-——结,果的评价方法》。

c1范围

本附录给出了确定经受加速腐蚀试验的、对基体金属呈非阳极性的覆益层性能水平等级的方法评价系统。本方法只考虑基体金属的腐蚀。本方法只适用于按特定凝盖层国家标雅所要求的各蚀缺陷的大小或分类进行简单检查而未报废的试件

本方祛不适用于评价主要表面小于 25 mm的单件。C2定义

本附录采用以下定义。

C2.1上要表面工件已键覆或待镀覆的对外观和(或)服役性能起主要作用的表面。主要表面可按需要商定,并标于设计图上,或者提供适当标记的试样。C2.2腐蚀点一种表面摘蚀缺陷,缺陷处盖层已穿透,明显可见基体金属的腐蚀产物或爱盖层起皮。

不穿透覆盖层的变色或其他表面缺陷不按腐蚀点计。腐蚀点的人小指穿透覆盖层的面积,不计其相关的锈蚀部分。C3抽样

CB/T 9798—1997

批件应按规定方法抽样,试样的总的主要表面积应超过5000mm若构成试样单件的主要表面积小于5000mm,则评价试样应由足够数量的单件所组成,以使其总的主要表面积等于或大于5000mm2。若所选定的评定级数等1或大于8,则试样总的主要丧面积应超过10000mm,C4试验后试样的检查

试样应在离蚀试验完毕后立即进行检查。如果需要除去残留的腐蚀介质,则应在流动水中漂洗后再进行检查。

随后可除去腐蚀产物,以便评定腐蚀点的太小,为使丁评价并炭取最准确的评级结果,将-透明柔软的划有5mm×mm片格的塑料薄膜量板,覆盖在待测镀层的辛要表面上,镀层的主要表面被划分成若十边长为5mm的方格。计数试样土要表面边长为5mm的方格总数N,计数其中有一个或多个腐独点的这样的方格数n。在评价试样的总面积时,被试样占据·半以上的方格应以:个方格计,不足一半的不予计数。如果出现的蚀点占据的位置多」一个方格,则在评价时只应计数一次,但是横过·个以上方格的裂纹,则裂纹进入的每一方格都应予计数。C5评定级数

由下式按百分率铺定腐蚀点的频率:腐蚀点懒率= n/N × 100%

按下表C1评定试样的级数

率(%)

(无腐蚀点)

2-0. 25~ C. 5

1 -- 2

16-~32

2>32~64

*)见ca.

(标准的附录)

镍电沉积层中含硫量的测定

评定级数

注:已有果用红外检测方法测量燃烧产性的二氧化硫的仪器,该仪器附计算机装置,能直接读出含硫量。DD概要

GB/T 9798—1997

本附录规定了测量含硫量的两种方法,用以检测各种镍电沉积层是否符合7.2.3.2的要求。驻,经供需双方定一般可采用代用方法或改进方法。D1燃烧一碘酸盐滴定方法

D1.1范围

本附录的这部分规定了测量镍电沉积层中含硫量的燃烧一滴定法,适用于以硫表示的镍电沉积层中的含硫量在 .005%(m/m)~0. 5%(m/m)范围内的产品。D1.2原理

在感应炉的氧气流中燃烧试伴,用酸化的碘酸钾淀粉溶被吸收燃烧时释出的二氧化硫气体,然后用碘酸钾溶液滴定·此碘酸钾溶液应是用已却含碰量的钢标样新标定的,这样可以校正仪器产生的误差和一氧化硫问收中随时间的变化所引起的误差。应进行消除娲和助熔剂等因素影响的空白试验。D1.3十扰

一般镍电沉积中的其他元紊对试验无千扰。D1.4试剂

在分析过程中,只采用分析纯级试剂和蒸馏水或与蒸馏水纯度相当的水。D1.4.1盐酸溶液(3+97)

出 3份体积的盐酸(密度p为1. 19 g/mL.)与97份体积的水貔合配成。D1.4.2屑状铁(低硫)助熔剂。

D1.4.3粉状铁(低硫)助熔剂。

D1.4.4碘酸钾标准浒液A(相当于0.10mg/mL硫)。在1000m1.的穿量瓶中溶解0.2225g碘酸钾(K10.)于900mL水中,然后稀释至度并氓合均句。

D1. 4. 5碘酸钾标准溶液 B(相当于 0. 02 mg/mL 硫)移200 mL碘酸钾标准溶液A(见ID1,4.4)J1000 ml单刻度穿量瓶中,稀释至刻度并混合均与。注:硫当量是假定硫完全转化为一氧化硫。然而,以二氧化硫回收的硫可能低于100%,如果感应炉中的温度和氧气流速保持…-定,则回收率惊定。因此,必须分析标准试性,以确定一分析系数。D1.4.6淀粉-碘化物浴液

放1可率性淀粉于一小烧杯中,加人2mL水.搅拌成均匀糊状,倒入50mL沸水中,冷却,加入1.5g碘化钾(KI),搅拌至溶解,稀释至100ml.并探勾。D1.4.7粒状锡(低硫)助熔剂

D1.4.8纯氧。

D1. 5标样

应采用相应含硫量并经验证的标钢。D1.6仪器装置

-般实验室装置。

D1.6.1感应加热装置,由下述主要部分组成:9)氧气净化管用以除去残留于氧气(见14.8)中的任呵杂质,井与阅门莲接b)阀门用于控制流经加热管的氧气流速,与加热管连接:c)加热管,固定上感应炉内,并与二氧化硫接收器相通:d)二氧化硫接收器其吸收液用滴定管充装;e)感应炉。

GB/T 9798-1997

注意:操作感应炉时,应采取适当的安全措施。D1.6.2蜗,加盖.用于盛试样。

D1.7程序

D1.7. 1试验用镍箔的制备

D1.7.1.1准备--尺寸适当的冷轧钢板,例如.长150mm,宽100n1m,厚1mm。将试片除油,浸酸后,电镀:层厚约7.5um,结台良好的镍层。可以用抛光镍板或抛光不锈钢板代替电镀镍钢板。D1.7.1.2在碱性清洗剂溶液中将试片阳极钝化,电压为3V,时间5~10s+溶液温度为70~~80℃,液中含NaOH30g/L,Na,PO.30g/L或含有60g/L的任何其他适当的阳极碱性清洗剂。D1.7.1. 3采用与电镀工件相同的溶液和电镀规范,在经钝化的试片F电镀2537 μm的镍镀层,以保证试片对镀件其有代表性。

D1.7.1.4采用手剪或机械剪或仟何其他方法除去试片边缘,使其容易剥离试验用的镍箔。D1.7.1.5从试片上剥下试验用镶箱,用水洗去电解液,然后擦干,例如,用滤纸擦干。用剪刀将试验用镍箔剪成2~3mm边长的正方形,放入100ml.烧杯中,加水淹没,并如热沸腾。倒出水,用甲醇清洗试验用镍箱。然后倒于滤纸上,在大气中自然千燥。D1.7.2试样量和标择量

根据对镀件上镀层含硫的估计分别称取一定量的试样和标样,精确到0.0001g。试验用镍箔(见D1.7.1)和标样(见D1.7.3)的称取量见表D1的规定。表D1“试样和标样的质量

镀件估计的含硫量

y(m/m)

0. 05-0. 10

0.10~0.50

D1.7.3标定

要称联的相应试样或标样的质量g

0.20±0.02

至少选择两种标样,其含硫量分别接近试样含硫量估计值的上限和下限,另外还选择一种含硫量与上、下限的平均值接近的标样,平均值标样也可以从其他两个标样中取等混合制备。然后对每标样按D1.7.4的要求准确称量,并测定其含硫量。n1.7.4測量

D1. 7. 4. 1加 1 g铁屑助熔剂(见 D1. 4. 2),0. 8 g铁粉助熔剂<死 D1. 4. 3),.0. 9 g 锡助熔剂(见 D1. 1.7)下埚(见 DI.6.2)中,加入试样(见D1.7.2),盖上埚。D17.4.2安装好加热装置(见D1.6.1),合上感应炉开关,使之如热到工作温度。以 1 000~1 500ml./min的流速将氧气流(见D1.4.8)通过划热装置(见注1),将盐酸溶液(见D1.4.1)注入二氧化硫接收器至预定刻度(见注2)。加入2mL淀粉-碘化物溶液(见D1.4.6),继续通人氧气流。从滴定管中加入相应的碘酸钾溶液(见T1.4.4或D1.4.5),白到出现淡蓝色即为终点,然后再注满滴定管。1可按操作考和仪器需要调节氧气流速,但试样和标样测堪用的氧气流速应和同。2滴定管中的济液要装到同一刻度:D1.7.4.3当感应炉操作温度至少保持15s后,将加盖的盛有试样和助烯剂的埚放于感应炉的托架上。将氧气流速调为1000~~1500mL/min时,升起址蜗,关闭炉门,并接通电源。加热试样8~10min。用适当的碘酸钾标谁溶液连续滴定,控制滴定溶液的流速,使溶被显现的蓝色尽可能始终保持在最初的蓝色状态。此蓝色能保持1min以上.即达到终点。记下滴定管最后的读数,并打开塞排尽二氧化硫接收器中的溶液。

n1.8空白试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标推是根据IS01458:1988金属覆盖层——镍电沉积层》对GB9798--88进行修订的,在技术内容上与该ISO标准等效,编写规则符合GB/T1.1-1993。原标准GB9798-88金属覆盖层镇电镀层》是参照采用ISO1458:1974&金属覆盖层—镍电镀层》制定的,1501458:1988《金属履盖层~一镍电沉积层是IS0)1458:1974的修订版。本标准自发布实施日起代替原GB9798--88《金属覆盖层镍电镀层》。本标准的附录A、B、C,D.E是标准的附录。本标准的附录F是提示的附录。

本标准山中华人民共和国机械工业部提出。本标准由金国金属与非金属凝盖层标准化技术委员会归口。本标准负责起草单位,机械工业部武汉材料保护研究所。本标准参加起草单位:上海永生助剂厂,电子部工艺研究所、湖北进出口商品检验局。本标雅主要起草人:杨明安、何邵新、沈品华、余东林、李映明、毛祖国。本标准首次发布1988年9月。

GB/T97981997

ISO前

1SO(国际标准化组织)是各国家标准团体(ISO成员团体)的全世界联合。制定国际标准的工作,般由ISO技术委员会进行,各成员团体如对某一技术委员会确定的上题感兴趣,有权向该委员会陈述。与ISO有联系的政府,非政府的国际组织也可参加丁作。在电子标摊化的各方面,ISO与国际电工委员会(IEC)密切合作。

技术委员会通过的国际标准草案+在ISO理事会采纳为国际标准之前,先送各成员团体认可。按照ISO程序.参与投票的成员团体至少要有75必认可,才算通过。国际标准ISO1458由ISU/TC107金属和其他无机覆益层技术委员会制定。此第二版取代同时注销第一版(ISO1458:1974),是国际标ISO1458:1974的修订。使用者应注意,所有国际标准郁会被修订。因此,除非另有说明,本标准参考的其他国际标准均足其最新版本,

1范围

中华人民共和国国家标准bZxz.net

金属覆盖层

镍电沉积层

Metallic coatings - Electrodeposited coatings af nickelCB/T 9798 :1997

eqv Iso 1458:1988

代 GB 9798--88

本标准规定了在钢铁、锌合金、铜和铜合金、铅和铝台金上装饰和防护性镍电沉积层的要求。给出了不同厚度的几级镀层和暴露于相应服役条件的镀覆件镀层级别选择指南,本标准适用于铁,锌合金、铜和铜合金、铝和铝合金上装饰和防扩性镍电沉积层。本标准规定的没有铭面层的纯镍镀层适用于在使用中因有摩擦或接触而能防止镀层变色的键件,也适用于采用非铬面层防变色及变色要求不高的锻件。注:用于装饰防护,在使用中不变色的类似镀层见 GB/T S797,工程用锦电沉积层见GB 12332。本标难未规定电镀前的本体金属所要求的表面状态。本标准不适用手未加工成形的板材、带材、线材.上的镀,也不适用」螺纹紧固件或密圈弹簧上的镶层。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条,文。本标准出版时,所示版本均为有效。所有标推都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4955—1997金属爱盖层覆盖层厚度测量阳极溶解库仑法(el[VISO2177:1972)GB5270一85金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法(cgv IS0 2819: 1980)

GF6462—86金属和氧化物覆盖层横断面厚度显微镜测量方法(eqVISU1463:1982)GB/T9797—1997金属覆盖层镍+铬利铜+镍十铬电沉积层(eqIS01456:1988)GB1233290金属覆盖层T程用镍电键层(cQV1SO4526:1985)G312334—90金属和其他机短盖层关」厚度测量的定义和—般规则(cqVISO2064:1980)电沉积金属盖层利有关精饰计数抽样检查程序(1S()4519:1980)GB12609—90月

GB/T18744—U2磁性及非磁性基体上镍电镀层厚度的测量(idtIS2361.1982)GB/T16921-1997金属覆盖层厚度测量X射线光谱方法(cqV1SO3497:1990)GB/T10125-1997人造气氛腐蚀试验带雾试验(evISO9227:1990)3定义

本标摊采用GB12334的定义。

4需方要提供电镀方的信息

4.1必要信息

国家技术监督局1997·0627批准1998-01-01实施

GB/T 9798—1997

在订购符合本标准的镀件时,需方应问电镀方提供以下信息。4.1.1本标准号,

4.1.2基体金属和明镀件服役环境严酷程度的服役条件号(见5.1)。4.1.3表面精饰要求+例如光亮的,暗色的或缎面的(见7.2),也可由需方提供,或经认叫的表明麦面精饰要求或表面精饰范围的样品。4.1.4主要表面应标在岑件图上或提供适当标记的样站。4. 1.5要采用的腐蚀试验的种类(见7.4)。4. 1. 6要果用的结合强度试验的种类(见 7. 3)。4.1.主要表面上允许缺陷的程度(见7.14.1.8主要表面上不可避免的挂具痕或接触痕位胃(见7.1)4.1.9抽样方法和验收水(兜第8章)。4.2附信息

需方还可提供下述附加信息。

4.2.1钢件的抗拉强度和电镀前和(或)后的热处理要求(第6章)。4.2.2不能被径为20 mm的球接触表面的厚度要求(见7.2.1)。4.2.3是否需要镀铜底层「见5.2b)1。5分级

5.1服役条件号

服役条件号用于需方规定镀件服役环境严酷程度的等级.其记数如下:3严酷2—中度1轻度0—极轻度

各种服役条件号相应的典型服役条件见附录F提示的附录).5.2镀层分级号

键层分级号按以下顺序组成:

a)表示基体金属(或合金基体中的士要金属)的化学符号,后接一斜线,如下:F心/——表示基体金属为钢铁;Zn/-.表示基体金属为锌或锌合金;Cu/-表示基体金属为铜或铜合金;AI/-表示基体金属为铝或铝合金,b)用铜或含铜量超过50%的铜合金作底镀层时,化学符号心u表示铜或铜合金链层;)Cu后的数字表示铜镀层的最小局部厚度,单位为 umtl)镍的化学符号Nit

e)Ni后的数字表示镀层的最小局部序度,单位为um;f)表示镍镀层种类(见7.2.3.2)的宁母。完整的镀层分级号举例,在铁基体上镀有最小厚度为20m的铜层,铜上镀有最小厚度为301m的光充锦的完整分级号为:

Fe/Cu20 Ni30b

注:除需方另有规定外,镍镀层的最小厚度要求只适于能被直径为 mm 的球接触的土要表面部分(见7.2.1)。5.3对应于每一服役条件号的镀层各种基体金属的每一服役条件号柏应的镀层分级号见表1~~表4。6

服役条件号

GB/T 9798—1997

钢(或铁)上的镍电镀层

镀层分级号

Fe/Ni3ob

Fe/Ni20b

Fe/NiIob

Fe/Nisb

在服役条件为3.2.1时.镍可取代任一分级号中的h锦,或d镶可以取代b锦。可以采用钢底层,如果铜底层的最小厚度20m,则在服役条件为3时,镇的最小厚度可减少5um,低于表列的值。服役条件导为0、1和2并采用铜底层时镶层的最小厚度不能减少。表2锌合金上的镍电镀层

服役条件号

镀层分级号

Zn/Cu Ni25h

Zn/CuNi15b

Zn/Cu Ni1oh

Zn/Cu Ni5h

在服条件为3、2、1时,镍可取代任一分级号中的b镍,P或d锦可以取代6镍。如果铜的常小厚度增加至15m,则在服役条件号为9时,镶的最小厚度可以减少5μm、比表剂的值低。对2

下其他的服役条件,在塔加锅层厚度时.镶的最小厚度不得减少。表3铜和铜台金上的镖电镀层

服役条件号

镀分级号

Cu/Ni20b

Cu/Ni10

Cu/Nisb

Cu/Ni3b

注,服役录件为3,2 时,s可取代任一服役条件中的b,β或d 镍可以取代h镶表4铝和铝合金上的镍电镀层

眼役条件号

注:5、卫或<谦可取代任一服段条件下的h镶。钢件的热处理

镶展分级号

Al/Ni3ob

Al/Ni2b

Fe/Niloh

如果需方规定镀前和(或)镀后需进行热处理(见4.2.1),则热处理应接附录A(标准的附录)推荐的柑应规范进行。

7对镀层的要求

7.1外观

GB/T 9798

在镀件丰要表面上不应有明退的键层缺陷,例如:鼓泡,孔隙.粗糙、裂纹、局部漏镀区,花斑或变色。在非主要表而上可允许的镀层缺陷程度和主要表面上不可避免的挂具痕迹的位置应由需方规定。7.2镀层的厚度和种类

7.2.1般规定

规定的服役条件号相应的镀层的原度和种类应与表1~表4中的分级号一致。应对上要表面上能被真径为20mm的球接触的表面金属镀层提出最小厚度要求。需方亦可规定其他表面应符合的厚度要求。镀层厚度测量方法见 9. 1.7.2.2镀层的厚度

铜十镍镀层中铜镀层的最小厚度见表1~表 4的注。注:表3规定的所有镍层均镀于厚度至少为8 ut1 的底点上L5.2L)]。为使形状复杂件的非主要表而的低电流区能获得足將序的镀层,主要表面上的最小镀层厚度可增加至1G~12 m。7.2.3镍镀层的厚度和种类

7.2.3.1镍镶层的厚度

镍镀层总的最小厚度应符合镀层分级号的规进(见5.2)。7.2.3.2镍镀层的种类

镍镀层的种类巾下列符号表示

h---全光亮镍沉积,

机械抛光的暗镍或半光亮镍:

一不逃行机械抛光的暗镍.缎面镍或半光充镍:d——效层或兰层镍.有关要求见表 5。表5对双层或二层镍层的要求

垦次(镍层类型)

底(s)

中间层(商硫)(b)

直层(b)

仲长率“

1)伸长率的试验方法见附录B(标准的附录)。毓”

Atm/r)

+0. 04 和 0. 15

厚度占总像层厚度的百分比

2)规定镍层的含硫量是为了说明所用键游液的种类。镀件课层含硫量的测至尚设有简单的片法,但按附录标的附录)规定的任何种方片性,采用专门制备的试样,可于粘确祖量3)按B 6462的规定,制备键层的潢断面、抛光和漫蚀后,用显微镜测量和鉴别多层镍之间的厚度比和种类:7.3结合强度

镀层与H体以及各组台层之间应结台良好,能通过9,2 规定的相应试验,7.4耐蚀性

键层应无孔隙,一定服役条件号的镀层的耐蚀性应能通过9.3的相应试验,并按附求C(标推的附录)评级,其最低台格评级为9级。8抽样

选用心B12609的程序抽样,验收水平应由需方规定。9试验方法

9.1厚度

GB/T9798--1997

镀层厚度和各组合层的厚度应在能被直径为20mm的球接触的土要表面上的任何部位测基。GB/T4955规定的库仑法可测量镍层的总厚度、匍层的厚度以及已知成分的铜合金底层的厚度。GB6462规定的显微镜法可用于测量最小厚度为10μm的每一镍层的厚度。也可测量铜或铜合金底层的厚度见7.2)。

注:也可用STEP试验法测定双层和三层镍镀层的行层厚度及各层间的也化学关系。由于STEP法试验能用于生产件,所以得到广泛价,并已成为一些公司和国家标准的组成部分。对保证光亮镰和半光亮镍良好防护性能的各锦层间电差的最佳值尚有争议,但有的公司已将此电位差定为不低于125mV。本标渐等效采用的150)1458已决定将此试验止式规定于其米来的修订版本,只是至今尚未提出能裁该国际标准接受的·STEP法的文稿。建议本标准的用户熟悉此试验,并并好果之,这会明显提高电镀产品的质最。若进行适当校正,GB/T13了44规定的磁件法可测量锌合金、铜合金和已知成分钢铁上的b,d,P镍电镀层的总厚度。也可采用经证明测量误差在10%以内的其他厚度测量方法。有争议时,用库仓法测量厚度小于10μm的镍层厚度;用显微镜法测量原度人于10um的镍层厚度。

9.2结合强度

按GB527)规定的热试验或链刀试验方法进行。试验后镀层不应与基体分离,镀层之间也不应有分离。

9.3 耐蚀性

没有络表层的纯镍层未得到广泛应用,以致其加速腐蚀试验和实际使用的信息有限。镀件应按一定的服役条件号进行附录E(标推的附录)规定的一种腐蚀试验。要采用的任何特殊腐蚀试验应由需力规定,尚无确定每腐蚀试验持续时间的实验,附录E中提出了试验持续时间选择指南。为了保证层的有效应用,需方应按镀层使用情况确定腐蚀试验持续时间。GB/T10125规定的几种腐蚀试验提供了一套控制镀层连续性和质量的手段。但是,试验持续时间与镀件使用寿命之间的相关性很小。进行了某腐蚀试验后的试件应按附录心的规定进行检查和评定(见7.4),9.4延展

按附球B规定的方法试验时,镍层的伸长率不能低于7.2.3.2中的规定。类

GB/T 9798-1997

附录A

(标准的附录)

推荐采用的钢件热处理规范

为了减少氯脆导致的破坏危险,对某些钢件应进行热处理。热处理包括以下两类:a)电镀前消除应力:

b)电镀后的热处理。

推荐采用的热处理规范参见表A1。表A1惟荐采用的钢件热处理规范别

一般要求

热处理的

特殊限制

电镀前

经冷作硬化的钢件:抗拉強度

大于或等于 1 000 MPa(且有

相当硬度\)的钢件;回火后义经机加工或磨削加工的钢件,

在低回火温度5%以下的

温度范田内.来用尽可能商的温

度热处理 30 min,或在 190 ~

210 温度范围内热处理 1 h

经渗碳,火箱许火或感应碎火

的钢件应在较低温度下进行较

长时间的热处理,例如在170℃

处理1h以上

电镀后

经冷作硬化的钢件+抗拉强度大于或等于 1 O0 MPa(或具有相迹的硬度1\)的件;在疲劳应力或持续载荷茶件下服役的辑件抗拉强度

1000和1150

1 150 和1 480

工作的最大厚度

12~-25

12--25

190℃~210℃温度下

热处理的最短吋间

注:热处理应在键庐

16 h内进行

若工件已经表面硬化处理,热处理应在较低温度下进行较长时间。但应证明这些工艺条件对该工.件有效,并为需方所接受1)10(0MPa对应的硬度值约为:30HRC295HV.280HB附录B

【标雅的附录】

延展性试验

B1范围

本附求规定了测量电镀试片上镀层伸长率的方法,提供了评价镀层延展性的一种手段。注:利用此方法检查镍镀层的种类是否符合了.2.3.2的规定,可用于评价其他镀层的延展性要求(见9.1)。B2原理

在规定的条件下,将电镀试片绕-圆轴弯曲,日案试片表面并计算其延仲率,B3装置

圆轴,直径为11.5mm士0.1mm。

B4程序

B4.1试片准备

CB/T9798-1997

按下述方法准备一长150mm,宽10mm,罩1.0mm士0.1mm的电镀试片。抛光一块与电镀工件的基体相类似的板材。如果基体是锌合金,则可用软黄铜代替。所用的板材要足够大,以便试片从板材上切割下来时,余下的周边宽度不得小于25mm。在板材的抛光面上电镀镍,镀层厚度为25μ,所用的镀液和电镀规范应与镀件相同。用剪床或剪刀从电镀薄板上切割下试片,仔细将其边缘锉圆或磨圆。至少应将有镀层的一面上的切倒圆。

B4.2试验

将试片(见B4.1)沿圆轴(见B3)表面弯曲180°,至试片的两端互相平行。在弯曲过程中,使电键面承受张力,所施压力应稳定,应保证试片和圆轴相接触,弯曲后日赛弯曲试片凸面的裂纹。B5结果表示

试验后,试样上没有穿透凸面(见注)的裂纹时,则可认为所试镀层符合伸长率为8为的最低要求,注:试样边缘镍镀层中的小裂纹不说明该镀层的伸长率不合格。附录C

(标准的附录)

金属覆盖层对基体金属呈非阳极性的覆盖层—加速腐蚀试验—结果的评价方法注:本附录等效采用1S01162:19734金属履盖层—:对基体金属品非阳极性的覆盖层加速商蚀试验-——结,果的评价方法》。

c1范围

本附录给出了确定经受加速腐蚀试验的、对基体金属呈非阳极性的覆益层性能水平等级的方法评价系统。本方法只考虑基体金属的腐蚀。本方法只适用于按特定凝盖层国家标雅所要求的各蚀缺陷的大小或分类进行简单检查而未报废的试件

本方祛不适用于评价主要表面小于 25 mm的单件。C2定义

本附录采用以下定义。

C2.1上要表面工件已键覆或待镀覆的对外观和(或)服役性能起主要作用的表面。主要表面可按需要商定,并标于设计图上,或者提供适当标记的试样。C2.2腐蚀点一种表面摘蚀缺陷,缺陷处盖层已穿透,明显可见基体金属的腐蚀产物或爱盖层起皮。

不穿透覆盖层的变色或其他表面缺陷不按腐蚀点计。腐蚀点的人小指穿透覆盖层的面积,不计其相关的锈蚀部分。C3抽样

CB/T 9798—1997

批件应按规定方法抽样,试样的总的主要表面积应超过5000mm若构成试样单件的主要表面积小于5000mm,则评价试样应由足够数量的单件所组成,以使其总的主要表面积等于或大于5000mm2。若所选定的评定级数等1或大于8,则试样总的主要丧面积应超过10000mm,C4试验后试样的检查

试样应在离蚀试验完毕后立即进行检查。如果需要除去残留的腐蚀介质,则应在流动水中漂洗后再进行检查。

随后可除去腐蚀产物,以便评定腐蚀点的太小,为使丁评价并炭取最准确的评级结果,将-透明柔软的划有5mm×mm片格的塑料薄膜量板,覆盖在待测镀层的辛要表面上,镀层的主要表面被划分成若十边长为5mm的方格。计数试样土要表面边长为5mm的方格总数N,计数其中有一个或多个腐独点的这样的方格数n。在评价试样的总面积时,被试样占据·半以上的方格应以:个方格计,不足一半的不予计数。如果出现的蚀点占据的位置多」一个方格,则在评价时只应计数一次,但是横过·个以上方格的裂纹,则裂纹进入的每一方格都应予计数。C5评定级数

由下式按百分率铺定腐蚀点的频率:腐蚀点懒率= n/N × 100%

按下表C1评定试样的级数

率(%)

(无腐蚀点)

2-0. 25~ C. 5

1 -- 2

16-~32

2>32~64

*)见ca.

(标准的附录)

镍电沉积层中含硫量的测定

评定级数

注:已有果用红外检测方法测量燃烧产性的二氧化硫的仪器,该仪器附计算机装置,能直接读出含硫量。DD概要

GB/T 9798—1997

本附录规定了测量含硫量的两种方法,用以检测各种镍电沉积层是否符合7.2.3.2的要求。驻,经供需双方定一般可采用代用方法或改进方法。D1燃烧一碘酸盐滴定方法

D1.1范围

本附录的这部分规定了测量镍电沉积层中含硫量的燃烧一滴定法,适用于以硫表示的镍电沉积层中的含硫量在 .005%(m/m)~0. 5%(m/m)范围内的产品。D1.2原理

在感应炉的氧气流中燃烧试伴,用酸化的碘酸钾淀粉溶被吸收燃烧时释出的二氧化硫气体,然后用碘酸钾溶液滴定·此碘酸钾溶液应是用已却含碰量的钢标样新标定的,这样可以校正仪器产生的误差和一氧化硫问收中随时间的变化所引起的误差。应进行消除娲和助熔剂等因素影响的空白试验。D1.3十扰

一般镍电沉积中的其他元紊对试验无千扰。D1.4试剂

在分析过程中,只采用分析纯级试剂和蒸馏水或与蒸馏水纯度相当的水。D1.4.1盐酸溶液(3+97)

出 3份体积的盐酸(密度p为1. 19 g/mL.)与97份体积的水貔合配成。D1.4.2屑状铁(低硫)助熔剂。

D1.4.3粉状铁(低硫)助熔剂。

D1.4.4碘酸钾标准浒液A(相当于0.10mg/mL硫)。在1000m1.的穿量瓶中溶解0.2225g碘酸钾(K10.)于900mL水中,然后稀释至度并氓合均句。

D1. 4. 5碘酸钾标准溶液 B(相当于 0. 02 mg/mL 硫)移200 mL碘酸钾标准溶液A(见ID1,4.4)J1000 ml单刻度穿量瓶中,稀释至刻度并混合均与。注:硫当量是假定硫完全转化为一氧化硫。然而,以二氧化硫回收的硫可能低于100%,如果感应炉中的温度和氧气流速保持…-定,则回收率惊定。因此,必须分析标准试性,以确定一分析系数。D1.4.6淀粉-碘化物浴液

放1可率性淀粉于一小烧杯中,加人2mL水.搅拌成均匀糊状,倒入50mL沸水中,冷却,加入1.5g碘化钾(KI),搅拌至溶解,稀释至100ml.并探勾。D1.4.7粒状锡(低硫)助熔剂

D1.4.8纯氧。

D1. 5标样

应采用相应含硫量并经验证的标钢。D1.6仪器装置

-般实验室装置。

D1.6.1感应加热装置,由下述主要部分组成:9)氧气净化管用以除去残留于氧气(见14.8)中的任呵杂质,井与阅门莲接b)阀门用于控制流经加热管的氧气流速,与加热管连接:c)加热管,固定上感应炉内,并与二氧化硫接收器相通:d)二氧化硫接收器其吸收液用滴定管充装;e)感应炉。

GB/T 9798-1997

注意:操作感应炉时,应采取适当的安全措施。D1.6.2蜗,加盖.用于盛试样。

D1.7程序

D1.7. 1试验用镍箔的制备

D1.7.1.1准备--尺寸适当的冷轧钢板,例如.长150mm,宽100n1m,厚1mm。将试片除油,浸酸后,电镀:层厚约7.5um,结台良好的镍层。可以用抛光镍板或抛光不锈钢板代替电镀镍钢板。D1.7.1.2在碱性清洗剂溶液中将试片阳极钝化,电压为3V,时间5~10s+溶液温度为70~~80℃,液中含NaOH30g/L,Na,PO.30g/L或含有60g/L的任何其他适当的阳极碱性清洗剂。D1.7.1. 3采用与电镀工件相同的溶液和电镀规范,在经钝化的试片F电镀2537 μm的镍镀层,以保证试片对镀件其有代表性。

D1.7.1.4采用手剪或机械剪或仟何其他方法除去试片边缘,使其容易剥离试验用的镍箔。D1.7.1.5从试片上剥下试验用镶箱,用水洗去电解液,然后擦干,例如,用滤纸擦干。用剪刀将试验用镍箔剪成2~3mm边长的正方形,放入100ml.烧杯中,加水淹没,并如热沸腾。倒出水,用甲醇清洗试验用镍箱。然后倒于滤纸上,在大气中自然千燥。D1.7.2试样量和标择量

根据对镀件上镀层含硫的估计分别称取一定量的试样和标样,精确到0.0001g。试验用镍箔(见D1.7.1)和标样(见D1.7.3)的称取量见表D1的规定。表D1“试样和标样的质量

镀件估计的含硫量

y(m/m)

0. 05-0. 10

0.10~0.50

D1.7.3标定

要称联的相应试样或标样的质量g

0.20±0.02

至少选择两种标样,其含硫量分别接近试样含硫量估计值的上限和下限,另外还选择一种含硫量与上、下限的平均值接近的标样,平均值标样也可以从其他两个标样中取等混合制备。然后对每标样按D1.7.4的要求准确称量,并测定其含硫量。n1.7.4測量

D1. 7. 4. 1加 1 g铁屑助熔剂(见 D1. 4. 2),0. 8 g铁粉助熔剂<死 D1. 4. 3),.0. 9 g 锡助熔剂(见 D1. 1.7)下埚(见 DI.6.2)中,加入试样(见D1.7.2),盖上埚。D17.4.2安装好加热装置(见D1.6.1),合上感应炉开关,使之如热到工作温度。以 1 000~1 500ml./min的流速将氧气流(见D1.4.8)通过划热装置(见注1),将盐酸溶液(见D1.4.1)注入二氧化硫接收器至预定刻度(见注2)。加入2mL淀粉-碘化物溶液(见D1.4.6),继续通人氧气流。从滴定管中加入相应的碘酸钾溶液(见T1.4.4或D1.4.5),白到出现淡蓝色即为终点,然后再注满滴定管。1可按操作考和仪器需要调节氧气流速,但试样和标样测堪用的氧气流速应和同。2滴定管中的济液要装到同一刻度:D1.7.4.3当感应炉操作温度至少保持15s后,将加盖的盛有试样和助烯剂的埚放于感应炉的托架上。将氧气流速调为1000~~1500mL/min时,升起址蜗,关闭炉门,并接通电源。加热试样8~10min。用适当的碘酸钾标谁溶液连续滴定,控制滴定溶液的流速,使溶被显现的蓝色尽可能始终保持在最初的蓝色状态。此蓝色能保持1min以上.即达到终点。记下滴定管最后的读数,并打开塞排尽二氧化硫接收器中的溶液。

n1.8空白试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。