GB/T 6060.2-2006

基本信息

标准号: GB/T 6060.2-2006

中文名称:表面粗糙度比较样块 磨、车、镗、铣、插及刨加工表面

标准类别:国家标准(GB)

标准状态:现行

发布日期:2006-02-05

实施日期:2006-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2076491

标准分类号

标准ICS号:机械制造>>25.020制造成型过程

中标分类号:机械>>工艺装备>>J42量具与量仪

出版信息

出版社:中国标准出版社

页数:平装16 开, 页数:7, 字数:11

标准价格:10.0 元

计划单号:20021065-T-604

出版日期:2006-08-01

相关单位信息

首发日期:1985-06-06

起草人:王欣玲、邓宁、高善铭、陈捷

起草单位:机械科学研究院、成都工具研究所、哈尔滨量具刃具厂、哈尔滨理工大学

归口单位:全国量具量仪标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

GB/T 6060的本部分规定了磨、车、镗、铣、插及刨加工表面粗糙度比较样块的术语与定义、制造方法、表面特征、分类、表面粗糙度参数及评定、结构与尺寸、加工纹理以及标志与包装等。本部分适用于磨、车、镗、铣、插及刨加工表面粗糙度比较样块。 GB/T 6060.2-2006 表面粗糙度比较样块 磨、车、镗、铣、插及刨加工表面 GB/T6060.2-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS_25.020

中华人民共和国国家标准

GB/T6060.2-2006

代替GB/T6060.2-·1985

表面粗糙度比较样块

磨、车、镗、铣、插及刨加工表面Roughness comparison specimens-Groundturned,bored,milled,shapedandplaned(ISO2632-1:1985,RoughnesscomparisonspecimensPart 1: Turned,ground,bored,milled,shaped and planed,MOD)2006-02-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-08-01实施

GB/T6060%表面粗糙度比较样块》分为5个部分:第1部分:铸造表面;

一第2部分:磨、车、镗、铣、插及刨加工表面;第3部分:电火花加工表面;

第4部分:抛光加工表面;

—第5部分:抛(喷)丸、喷砂加工表面。GB/T6060.2—2006

本部分为GB/T6060的第2部分,对应于ISO2632-1:1985《表面粗糙度比较样块第1部分:磨、车、镗、铣、插及刨加工表面》。本部分是依据ISO2632-1:1985,对GB/T6060.2—1985《表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面》进行修订的。本部分与ISO2632-1:1985的一致性程度为修改,其主要差异如下:

一按GB/T1.1--2000标准对编排格式进行了修改;依据我国有关法规的要求,样块表面粗糙度参数Ra的公称值、取样长度值仅给出了公制单位值。

本部分自实施之日起,代替GB/T6060.2一1985《表面粗糙度比较样块磨、车、镗、铣、插及刨加

工表面》。

本部分与GB/T6060.2一1985相比,主要变化如下:表面粗糙度比较样块的定义更为明确(1985版的2.1;本版的3.1);一采用插、刨加工的表面粗糙度比较样块,其不同评定长度的标准偏差百分率由5%、4%改为4%、3%(1985版的6.3;本版的7.3);交叉式弓形纹理样块加工方法由端铣、端磨和杯形砂轮磨三类改为端铣、端磨两类(1985版的8.2表5;本版的9.2表5)。

本部分由中国机械工业联合会提出。本部分由全国量具量仪标准化技术委员会(SAC/TC132)归口。本部分起草单位:机科学研究院、成都工具研究所、哈尔滨量具刃具厂、哈尔滨理工大学。本部分主要起草人:王欣玲、邓宁、高善铭、陈捷。本部分所代替标准的历次版本发布情况为:—GB/T6060.2—1985。

1范围

表面粗糙度比较样块

磨、车、镗、铣、插及刨加工表面GB/T6060.2—2006

GB/T6060的本部分规定了磨、车、镗、铣、插及刨加工表面粗糙度比较样块(简称“样块”)的术语与定义、制造方法、表面特征、分类、表面粗榄度参数及评定、结构与尺寸、加工纹理以及标志与包装等。本部分适用于磨、车、、铣、插及刨加工表面粗糙度比较样块。该样块用于与同其表征的材质和加工方法相同的机械加工件表面进行比较,以确定该机械加工件的表面粗糙度参数值;本部分还可以作为选用磨、车、镗、饶、插及创加工方法获得的表面粗糙度数值的参考依据。2规范性引用文件

下列文件中的条款通过GB/T6060的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然面,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1031-1995表面粗糙度参数及其数值(neqISO468:1982)GB/T17163一1997几何量测量器具术语基本术语GB/T6062一2002产品几何量技术规范(GPS)表面结构轮法接触(触针)式仪器的标称特性(eqvISO3274:1996)

3术语与定义

GB/T17163—1997中确立的以及下列术语和定义适用于GB/T6060的本部分。3.1

表面粗糙度比较样块roughnesscomparisonspecimens采用特定材料和加工方法,具有不同的表面粗糙度参数值,通过触觉和视觉与同其所表征的材质和加工方法相同的被测件表面作比较,以确定被测件表面粗糙度的直接比较测量器具。3.2

layofprocessing

加工纹理

通常由加工方法所决定的主要表面的加工痕迹方向。4制造方法

样块按下列方法制造:

用电铸法复制的表面的阳模;

用塑料或其他材料复制的具有机械加工表面特征的阳模;b)

直接用样块表征的机械加工方法制造的表面。5表面特征

样块表面应只呈现它所要表征的机械加工方法产生的表面粗糙度特征,而不应包含在不正常条件下机械加工可能产生的不真实的表面特征。I

GB/T6060.2—2006

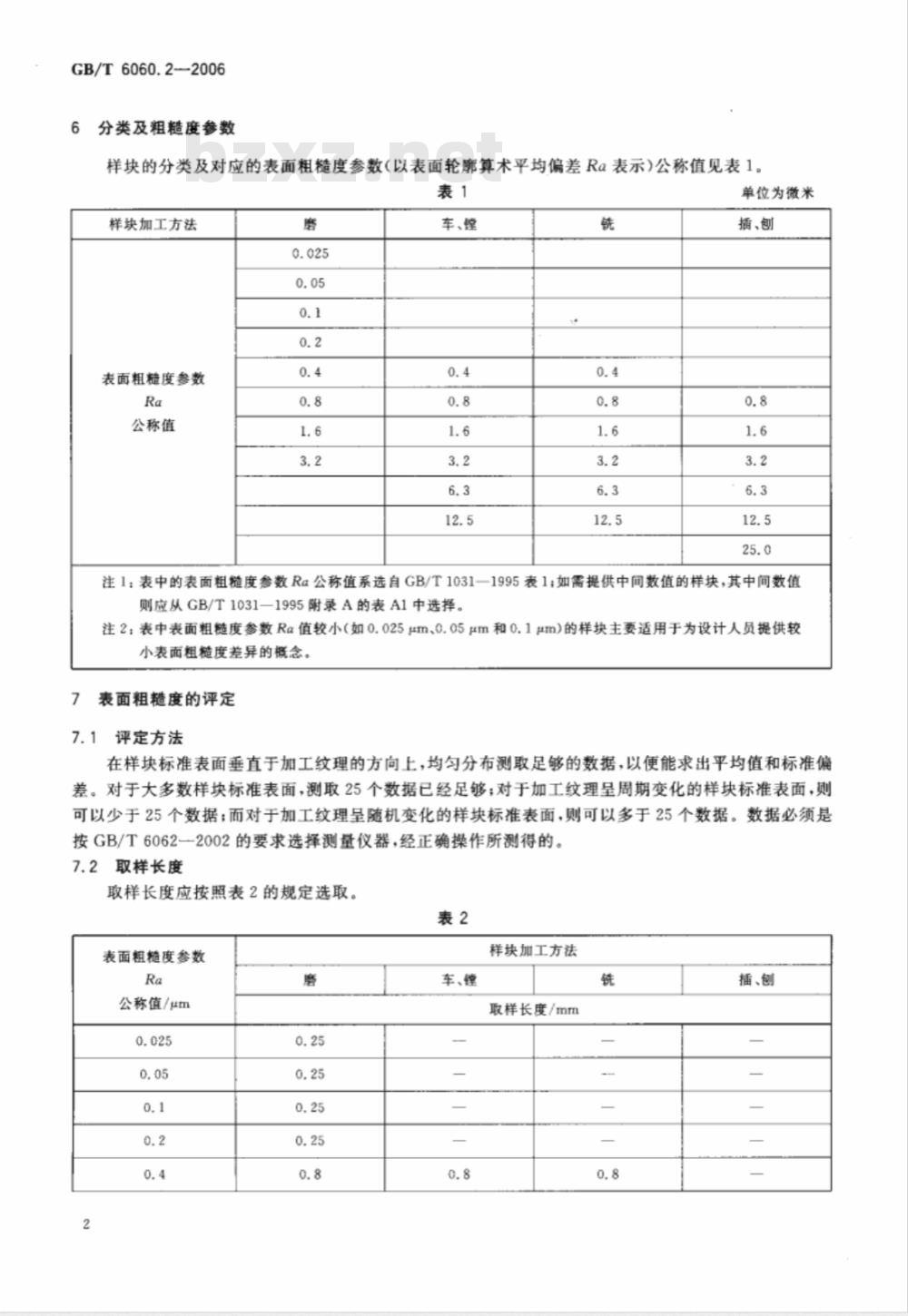

分类及粗糙度参数

样块的分类及对应的表面粗糙度参数(以表面轮廊算术平均偏差Ra表示)公称值见表1。表1

样块加工方法

表面粗糙度参数

公称值

车、镗

单位为微米

插、刨

注1:表中的表面粗糙度参数Ra公称值系选自GB/T1031一1995表1;如需提供中间数值的样块,其中间数值则应从GB/T1031-1995附录A的表A1中选择。注2:表中表面粗糙度参数Ra值较小(如0.025μm、0.05μm和0.1μm)的样块主要适用于为设计人员提供较小表面粗糙度差异的概念。

表面粗糙度的评定

7.1评定方法

在样块标准表面垂直于加工纹理的方向上,均匀分布测取足够的数据,以便能求出平均值和标准偏差。对于大多数样块标准表面,测取25个数据已经足够;对于加工纹理呈周期变化的样块标准表面,则可以少于25个数据;而对于加工纹理呈随机变化的样块标准表面,则可以多于25个数据。数据必须是按GB/T6062一2002的要求选择测量仪器,经正确操作所测得的。7.2取样长度

取样长度应按照表2的规定选取。表2

表面粗糙度参数

公称值/μm

车、镗

样块加工方法

取样长度/mm

插、刨

表面粗稳度参数

公称值/μm

表2(续)

样块加工方法

车、镗

取样长度/mm

注1;样块表面微观不平度主要间距应不大于给定的取样长度,铣

GB/T6060.2—2006

插、刨www.bzxz.net

注2;对于加工纹理呈周期变化的样块标准表面,其取样长度应取距表中规定值最近的、较大的整周期数的长度。

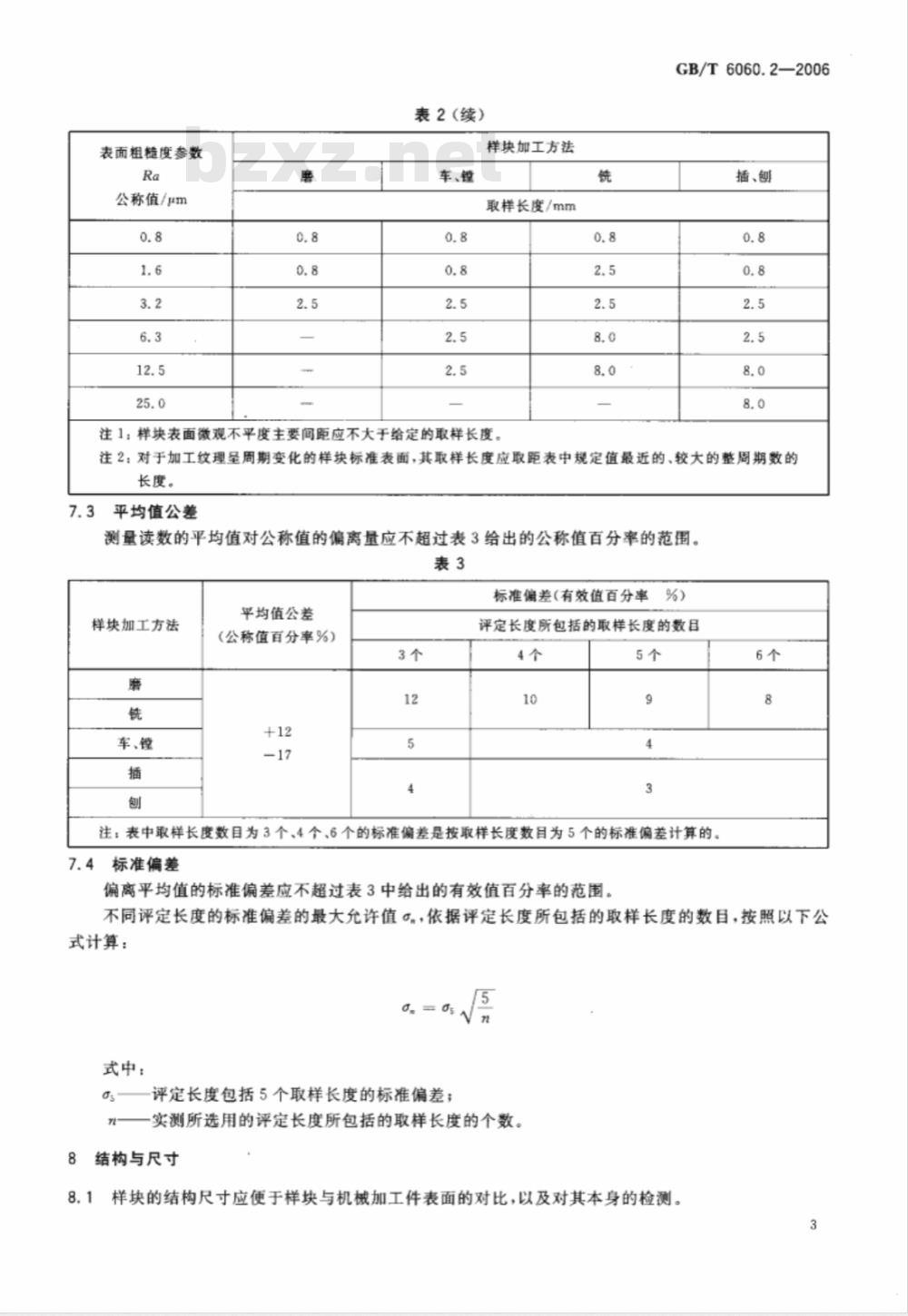

7.3平均值公差

测量读数的平均值对公称值的偏离量应不超过表3给出的公称值百分率的范围,表3

标准偏差(有效值百分率

样块加工方法

车、镗

平均值公差

(公称值百分率%)

评定长度所包括的取样长度的数日4个

注:表中取样长度数目为3个、4个、6个的标准偏差是按取样长度数目为5个的标准偏差计算的。7.4

标准偏差

偏离平均值的标准偏差应不超过表3中给出的有效值百分率的范围。6个

不同评定长度的标准偏差的最大允许值。,依据评定长度所包括的取样长度的数目,按照以下公式计算:

式中:

评定长度包括5个取样长度的标准偏差;一实测所选用的评定长度所包括的取样长度的个数。结构与尺寸

样块的结构尺寸应便于样块与机械加工件表面的对比,以及对其本身的检测。3

GB/T6060.2-2006

8.2样块表面每边的最小长度应符合表4的规定。表4

表面粗糙度参数Ra公称值/

最小长度/mtl

0.025~3.2

注:表面粗糙度参数Ra公称值为6.3μm~12.5pm的样块,当取样长度为2.5mm时,其表面每边的最小长度可为20mm

9加工纹理

加工纹理方向

加工纹理的总方向宜平行于样块的短边;当精圆周铣削时,虽然走刀痕迹可平行于长边,但主要加工纹理的方向仍应平行于样块的短边。9.2加工纹理特征

加工纹理特征应符合表5的规定。表5

纹理形式

直纹理

弓形纹理

交叉式

弓形纹理

样块加工方法

圆周磨削

样块表面形式

圆柱凸面

圆柱凸面

烟柱凹面

表面纹理特征图

标志与包装

样块应标志:

制造厂厂名或注册商标;

采用的标准代号;

表面粗糙度参数Ra及其公称值(μm);表征的机械加工方法;

产品序号。

GB/T6060.2-2006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T6060.2-2006

代替GB/T6060.2-·1985

表面粗糙度比较样块

磨、车、镗、铣、插及刨加工表面Roughness comparison specimens-Groundturned,bored,milled,shapedandplaned(ISO2632-1:1985,RoughnesscomparisonspecimensPart 1: Turned,ground,bored,milled,shaped and planed,MOD)2006-02-05发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-08-01实施

GB/T6060%表面粗糙度比较样块》分为5个部分:第1部分:铸造表面;

一第2部分:磨、车、镗、铣、插及刨加工表面;第3部分:电火花加工表面;

第4部分:抛光加工表面;

—第5部分:抛(喷)丸、喷砂加工表面。GB/T6060.2—2006

本部分为GB/T6060的第2部分,对应于ISO2632-1:1985《表面粗糙度比较样块第1部分:磨、车、镗、铣、插及刨加工表面》。本部分是依据ISO2632-1:1985,对GB/T6060.2—1985《表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面》进行修订的。本部分与ISO2632-1:1985的一致性程度为修改,其主要差异如下:

一按GB/T1.1--2000标准对编排格式进行了修改;依据我国有关法规的要求,样块表面粗糙度参数Ra的公称值、取样长度值仅给出了公制单位值。

本部分自实施之日起,代替GB/T6060.2一1985《表面粗糙度比较样块磨、车、镗、铣、插及刨加

工表面》。

本部分与GB/T6060.2一1985相比,主要变化如下:表面粗糙度比较样块的定义更为明确(1985版的2.1;本版的3.1);一采用插、刨加工的表面粗糙度比较样块,其不同评定长度的标准偏差百分率由5%、4%改为4%、3%(1985版的6.3;本版的7.3);交叉式弓形纹理样块加工方法由端铣、端磨和杯形砂轮磨三类改为端铣、端磨两类(1985版的8.2表5;本版的9.2表5)。

本部分由中国机械工业联合会提出。本部分由全国量具量仪标准化技术委员会(SAC/TC132)归口。本部分起草单位:机科学研究院、成都工具研究所、哈尔滨量具刃具厂、哈尔滨理工大学。本部分主要起草人:王欣玲、邓宁、高善铭、陈捷。本部分所代替标准的历次版本发布情况为:—GB/T6060.2—1985。

1范围

表面粗糙度比较样块

磨、车、镗、铣、插及刨加工表面GB/T6060.2—2006

GB/T6060的本部分规定了磨、车、镗、铣、插及刨加工表面粗糙度比较样块(简称“样块”)的术语与定义、制造方法、表面特征、分类、表面粗榄度参数及评定、结构与尺寸、加工纹理以及标志与包装等。本部分适用于磨、车、、铣、插及刨加工表面粗糙度比较样块。该样块用于与同其表征的材质和加工方法相同的机械加工件表面进行比较,以确定该机械加工件的表面粗糙度参数值;本部分还可以作为选用磨、车、镗、饶、插及创加工方法获得的表面粗糙度数值的参考依据。2规范性引用文件

下列文件中的条款通过GB/T6060的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然面,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1031-1995表面粗糙度参数及其数值(neqISO468:1982)GB/T17163一1997几何量测量器具术语基本术语GB/T6062一2002产品几何量技术规范(GPS)表面结构轮法接触(触针)式仪器的标称特性(eqvISO3274:1996)

3术语与定义

GB/T17163—1997中确立的以及下列术语和定义适用于GB/T6060的本部分。3.1

表面粗糙度比较样块roughnesscomparisonspecimens采用特定材料和加工方法,具有不同的表面粗糙度参数值,通过触觉和视觉与同其所表征的材质和加工方法相同的被测件表面作比较,以确定被测件表面粗糙度的直接比较测量器具。3.2

layofprocessing

加工纹理

通常由加工方法所决定的主要表面的加工痕迹方向。4制造方法

样块按下列方法制造:

用电铸法复制的表面的阳模;

用塑料或其他材料复制的具有机械加工表面特征的阳模;b)

直接用样块表征的机械加工方法制造的表面。5表面特征

样块表面应只呈现它所要表征的机械加工方法产生的表面粗糙度特征,而不应包含在不正常条件下机械加工可能产生的不真实的表面特征。I

GB/T6060.2—2006

分类及粗糙度参数

样块的分类及对应的表面粗糙度参数(以表面轮廊算术平均偏差Ra表示)公称值见表1。表1

样块加工方法

表面粗糙度参数

公称值

车、镗

单位为微米

插、刨

注1:表中的表面粗糙度参数Ra公称值系选自GB/T1031一1995表1;如需提供中间数值的样块,其中间数值则应从GB/T1031-1995附录A的表A1中选择。注2:表中表面粗糙度参数Ra值较小(如0.025μm、0.05μm和0.1μm)的样块主要适用于为设计人员提供较小表面粗糙度差异的概念。

表面粗糙度的评定

7.1评定方法

在样块标准表面垂直于加工纹理的方向上,均匀分布测取足够的数据,以便能求出平均值和标准偏差。对于大多数样块标准表面,测取25个数据已经足够;对于加工纹理呈周期变化的样块标准表面,则可以少于25个数据;而对于加工纹理呈随机变化的样块标准表面,则可以多于25个数据。数据必须是按GB/T6062一2002的要求选择测量仪器,经正确操作所测得的。7.2取样长度

取样长度应按照表2的规定选取。表2

表面粗糙度参数

公称值/μm

车、镗

样块加工方法

取样长度/mm

插、刨

表面粗稳度参数

公称值/μm

表2(续)

样块加工方法

车、镗

取样长度/mm

注1;样块表面微观不平度主要间距应不大于给定的取样长度,铣

GB/T6060.2—2006

插、刨www.bzxz.net

注2;对于加工纹理呈周期变化的样块标准表面,其取样长度应取距表中规定值最近的、较大的整周期数的长度。

7.3平均值公差

测量读数的平均值对公称值的偏离量应不超过表3给出的公称值百分率的范围,表3

标准偏差(有效值百分率

样块加工方法

车、镗

平均值公差

(公称值百分率%)

评定长度所包括的取样长度的数日4个

注:表中取样长度数目为3个、4个、6个的标准偏差是按取样长度数目为5个的标准偏差计算的。7.4

标准偏差

偏离平均值的标准偏差应不超过表3中给出的有效值百分率的范围。6个

不同评定长度的标准偏差的最大允许值。,依据评定长度所包括的取样长度的数目,按照以下公式计算:

式中:

评定长度包括5个取样长度的标准偏差;一实测所选用的评定长度所包括的取样长度的个数。结构与尺寸

样块的结构尺寸应便于样块与机械加工件表面的对比,以及对其本身的检测。3

GB/T6060.2-2006

8.2样块表面每边的最小长度应符合表4的规定。表4

表面粗糙度参数Ra公称值/

最小长度/mtl

0.025~3.2

注:表面粗糙度参数Ra公称值为6.3μm~12.5pm的样块,当取样长度为2.5mm时,其表面每边的最小长度可为20mm

9加工纹理

加工纹理方向

加工纹理的总方向宜平行于样块的短边;当精圆周铣削时,虽然走刀痕迹可平行于长边,但主要加工纹理的方向仍应平行于样块的短边。9.2加工纹理特征

加工纹理特征应符合表5的规定。表5

纹理形式

直纹理

弓形纹理

交叉式

弓形纹理

样块加工方法

圆周磨削

样块表面形式

圆柱凸面

圆柱凸面

烟柱凹面

表面纹理特征图

标志与包装

样块应标志:

制造厂厂名或注册商标;

采用的标准代号;

表面粗糙度参数Ra及其公称值(μm);表征的机械加工方法;

产品序号。

GB/T6060.2-2006

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。