GB 9326.2-1988

基本信息

标准号: GB 9326.2-1988

中文名称:交流330 kV及以下油纸绝缘自容式充油电缆及附件油纸绝缘自容式充油电缆

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1988-05-23

实施日期:1989-01-01

作废日期:2009-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:473723

标准分类号

标准ICS号:电气工程>>电线和电缆>>29.060.20电缆

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:中国标准出版社

页数:11页

标准价格:15.0 元

出版日期:1989-01-01

相关单位信息

首发日期:1988-06-11

复审日期:2004-10-14

起草人:桑纪明

起草单位:上海电缆研究所、上海电缆厂、沈阳电缆厂

发布部门:国家机械工业委员会

主管部门:中国电器工业协会

标准简介

本标准适用于相间额定交流电压110kV~330kV中性点有效接地系统,供输配电能用的铜芯油浸纸绝缘护套单芯充油电缆。电缆除符合本标准的规定要求外,还应符合GB 9326.1《交流330KV 及以下油纸绝缘自容式充油电缆及附件 一般规定》的要求。 GB 9326.2-1988 交流330 kV及以下油纸绝缘自容式充油电缆及附件油纸绝缘自容式充油电缆 GB9326.2-1988 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

交流330kV及以下油纸绝缘自容式充油电缆及附件

油纸绝缘自容式充油电缆

Oil-filledpaper-insulated cablesand accessoriesforalternatingvoltagesuptoandincluding330kvOil-filled paper-insulated cablesGB9326.2—88

本标准等效采用国际标准IEC141一1(1976)《交流电压400kV及以下纸绝缘、金属护套、充油电缆及其附件》的规定。

1适用范围

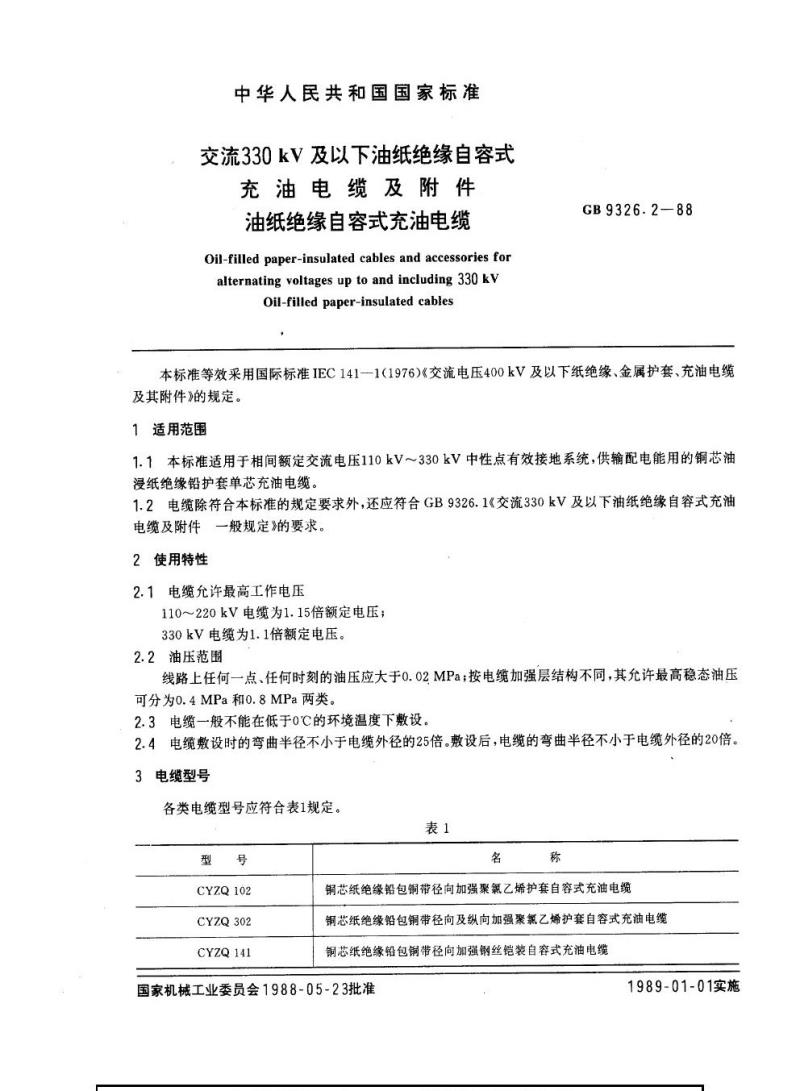

1.1本标准适用于相间额定交流电压110kV~330kV中性点有效接地系统,供输配电能用的铜芯油浸纸绝缘铅护套单芯充油电缆。1.2电缆除符合本标准的规定要求外,还应符合GB9326.1《交流330kV及以下油纸绝缘自容式充油电缆及附件一般规定》的要求。2使用特性

2.1电缆允许最高工作电压

110~220kV电缆为1.15倍额定电压;330kV电缆为1.1倍额定电压。

2.2油压范围

线路上任何一点、任何时刻的油压应大于0.02MPa;按电缆加强层结构不同,其允许最高稳态油压可分为0.4MPa和0.8MPa两类。

2.3电缆一般不能在低于0℃的环境温度下敷设2.4电缆敷设时的弯曲半径不小于电缆外径的25倍。敷设后,电缆的弯曲半径不小于电缆外径的20倍。3电缆型号

各类电缆型号应符合表1规定。

CYZQ102

CYZQ302

CYZQ141

铜芯纸绝缘铅包铜带径向加强聚氟乙烯护套自容式充油电缆铜芯纸绝缘铅包铜带径向及纵向加强聚氯乙烯护套自容式充油电缆铜芯纸绝缘铅包铜带径向加强钢丝铠装自容式充油电缆国家机械工业委员会1988-05-23批准1989-01-01实施

4电缆规格

电缆的规格应符合表2规定。

额定电压

GB9326.2-88

标称截面

120,150,185,240,270),300,400,500,(600),630,800,(900),1000240,(270),300,400,500,(600),630,800,(900)1000400,500,(600),630,800,(900),1000注:括号内的数值为不推荐采用裁面。5材料

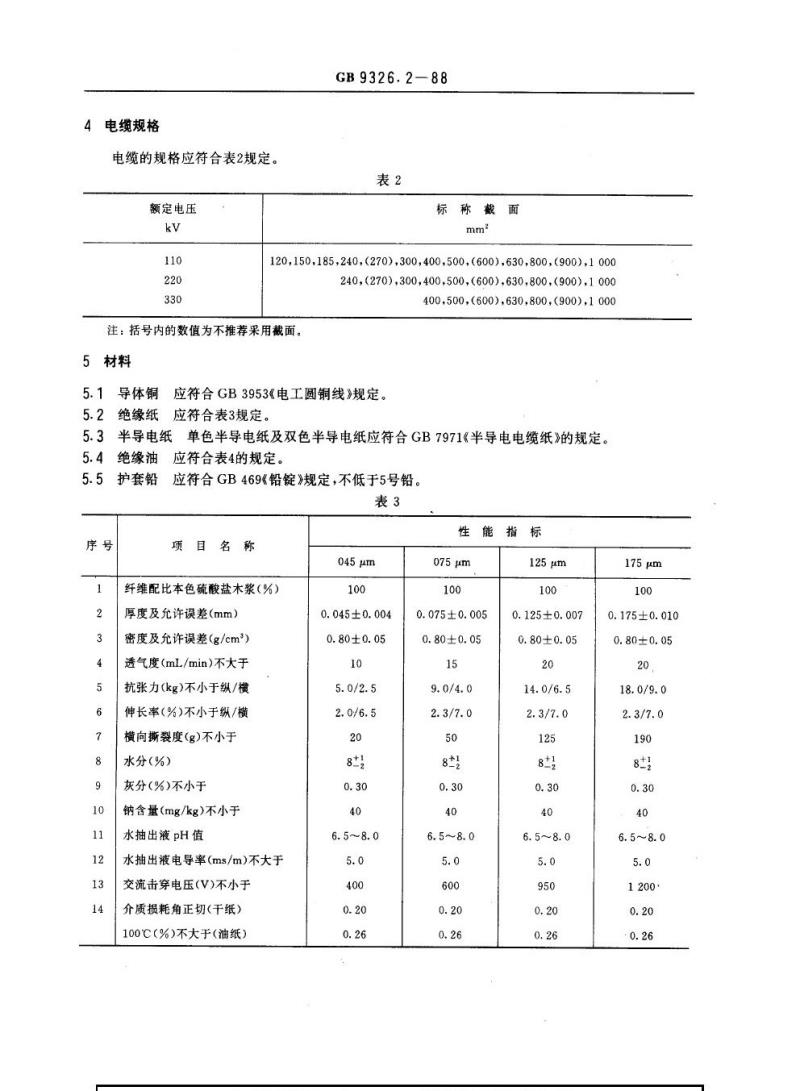

5.1导体铜应符合GB3953《电工圆铜线》规定。5.2绝缘纸应符合表3规定。

5.3半导电纸单色半导电纸及双色半导电纸应符合GB7971《半导电电缆纸》的规定。5.4绝缘油应符合表4的规定。

5.5护套铅应符合GB469《铅锭》规定,不低于5号铅。表3

项目名称

纤维配比本色硫酸盐木浆(%)

厚度及允许误差(mm)

密度及允许误差(g/cm)

透气度(mL/min)不大于

抗张力(kg)不小于纵/横

伸长率(%)不小于纵/横

横向撕裂度(g)不小于

水分(%)

灰分(%)不小于

钠含量(mg/kg)不小于

水抽出液pH值

水抽出液电导率(ms/m)不大于

交流击穿电压(V)不小于

介质损耗角正切(干纸)

100℃(%)不大于(油纸)

045μm

0.045±0.004

0.80±0.05

性能指

075μm

0.075±0.005

0.80±0.05

125μm

0.125±0.007

0.80±0.05

175μm

0.175±0.010

0.80±0.05

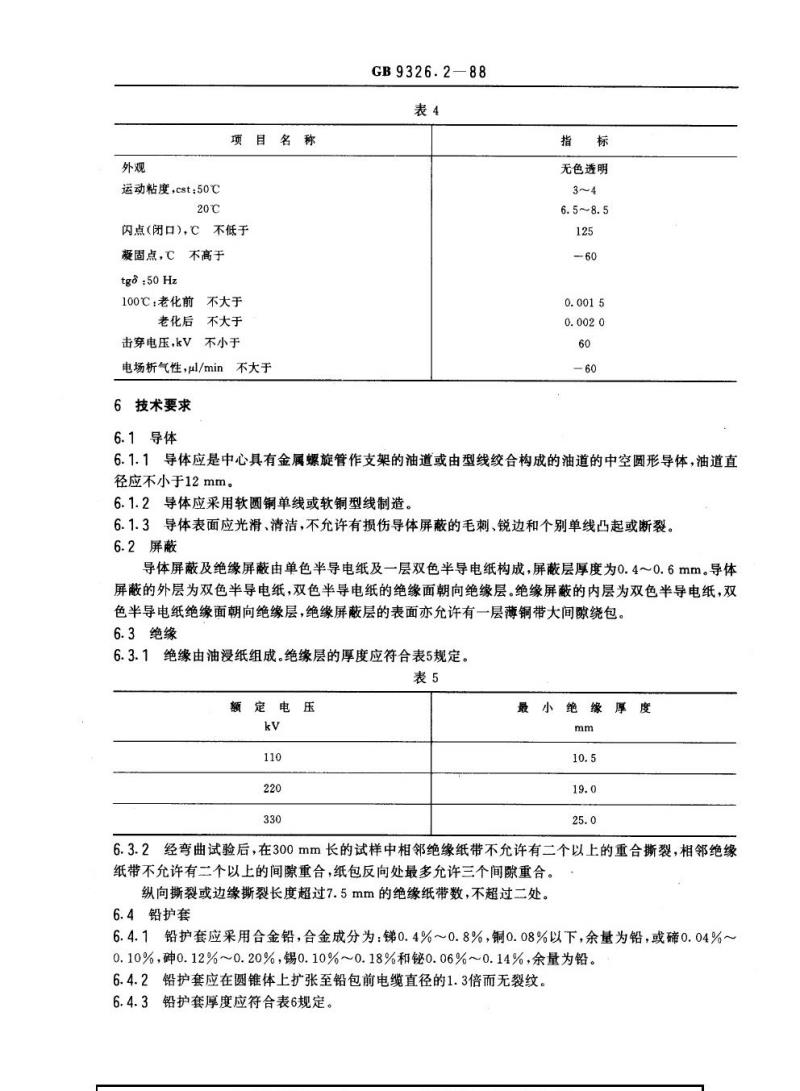

运动粘度,cst50℃

项目名称

闪点(闭口),℃不低于

凝固点,℃不高于

tgo:50Hz

100℃老化前

不大于

老化后

不大于

击穿电压,kV不小于

电场析气性,μl/min不大于

6技术要求

6.1导体

GB9326.2—88

无色透明

6.1.1导体应是中心具有金属螺旋管作支架的油道或由型线绞合构成的油道的中空圆形导体,油道直径应不小于12mm。

6.1.2导体应采用软圆铜单线或软铜型线制造。6.1.3导体表面应光滑、清洁,不允许有损伤导体屏蔽的毛刺、锐边和个别单线凸起或断裂。6.2屏蔽

导体屏蔽及绝缘屏蔽由单色半导电纸及一层双色半导电纸构成,屏蔽层厚度为0.4~0.6mm。导体屏蔽的外层为双色半导电纸,双色半导电纸的绝缘面朝向绝缘层。绝缘屏蔽的内层为双色半导电纸,双色半导电纸绝缘面朝向绝缘层,绝缘屏蔽层的表面亦允许有一层薄铜带大间隙绕包。6.3绝缘

6.3.1绝缘由油浸纸组成。绝缘层的厚度应符合表5规定。表5

额定电压

最小绝缘厚度

6.3.2经弯曲试验后,在300mm长的试样中相邻绝缘纸带不允许有二个以上的重合撕裂,相邻绝缘纸带不允许有二个以上的间隙重合,纸包反向处最多允许三个间隙重合。纵向撕裂或边缘撕裂长度超过7.5mm的绝缘纸带数,不超过二处。6.4铅护套

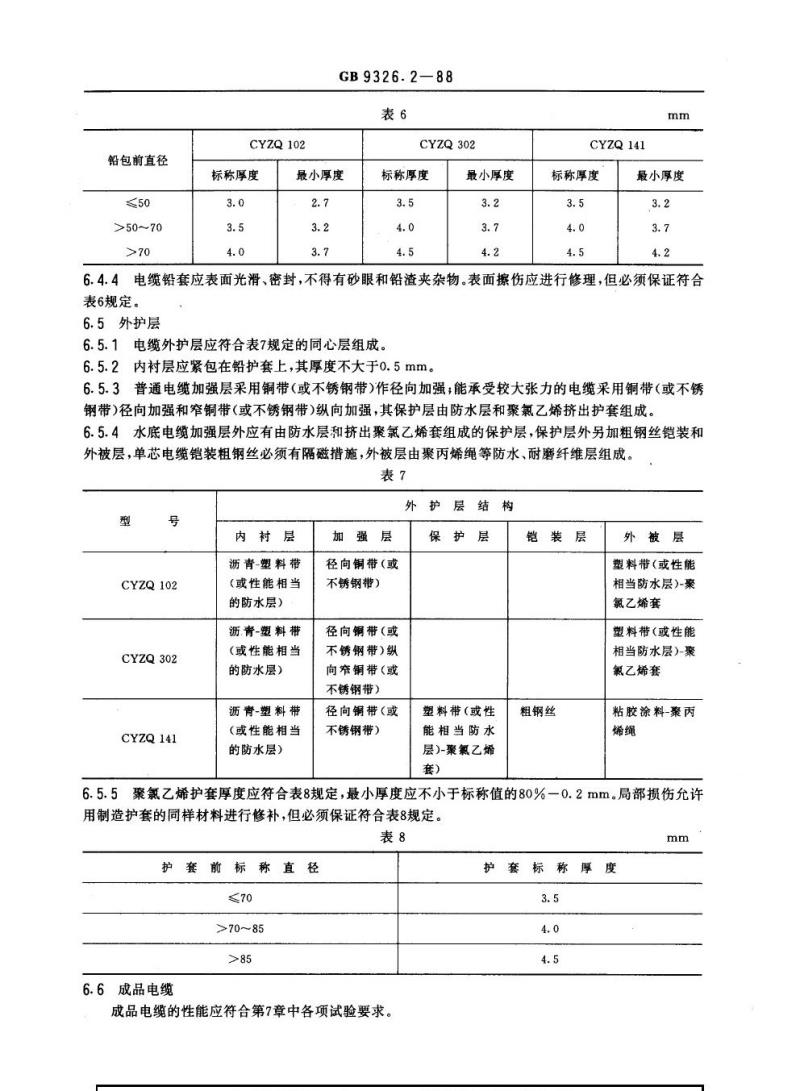

6.4.1铅护套应采用合金铅,合金成分为:锑0.4%~0.8%,铜0.08%以下,余量为铅,或碲0.04%~0.10%,砷0.12%0.20%,锡0.10%~0.18%和铋0.06%~0.14%,余量为铅。6.4.2铅护套应在圆锥体上扩张至铅包前电缆直径的1.3倍而无裂纹。6.4.3铅护套厚度应符合表6规定。铅包前直径

>50~70

CYZQ102

标称厚度

GB9326.2—88

CYZQ302

最小厚度

标称厚度

最小厚度

CYZQ141

标称厚度

最小厚度

6.4.4电缆铅套应表面光滑、密封,不得有砂眼和铅渣夹杂物。表面擦伤应进行修理,但必须保证符合表6规定。

6.5外护层下载标准就来标准下载网

6.5.1电缆外护层应符合表7规定的同心层组成。6.5.2内衬层应紧包在铅护套上,其厚度不大于0.5mm。6.5.3普通电缆加强层采用铜带(或不锈钢带)作径向加强;能承受较大张力的电缆采用铜带(或不锈钢带)径向加强和窄铜带(或不锈钢带)纵向加强,其保护层由防水层和聚氯乙烯挤出护套组成。6.5.4水底电缆加强层外应有由防水层和挤出聚氯乙烯套组成的保护层,保护层外另加粗钢丝铠装和外被层,单芯电缆铠装粗钢丝必须有隔磁措施,外被层由聚丙烯绳等防水、耐磨纤维层组成。表7

CYZQ102

CYZQ302

CYZQ141

内衬层

沥青-塑料带

(或性能相当

的防水层)

沥青-塑料带

(或性能相当

的防水层)

沥青-塑料带

(或性能相当

的防水层)

加强层

径向铜带(或

不锈钢带)

径向铜带(或

不锈钢带)纵

向窄铜带(或

不锈钢带)

径向铜带(或

不锈钢带)

外护层结构

保护层

塑料带(或性

能相当防水

层)-聚氟乙烯

铠装层

粗钢丝

外被层

塑料带(或性能

相当防水层)-聚

氯乙烯套

塑料带(或性能

相当防水层)-聚

氯乙烯套

粘胶涂料-聚丙

6.5.5聚氯乙烯护套厚度应符合表8规定,最小厚度应不小于标称值的80%一0.2mm。局部损伤允许用制造护套的同样材料进行修补,但必须保证符合表8规定。表8

护套前标称直径

>70~85

6.6成品电缆

成品电缆的性能应符合第7章中各项试验要求。度

护套标称厚

7试验项目及方法

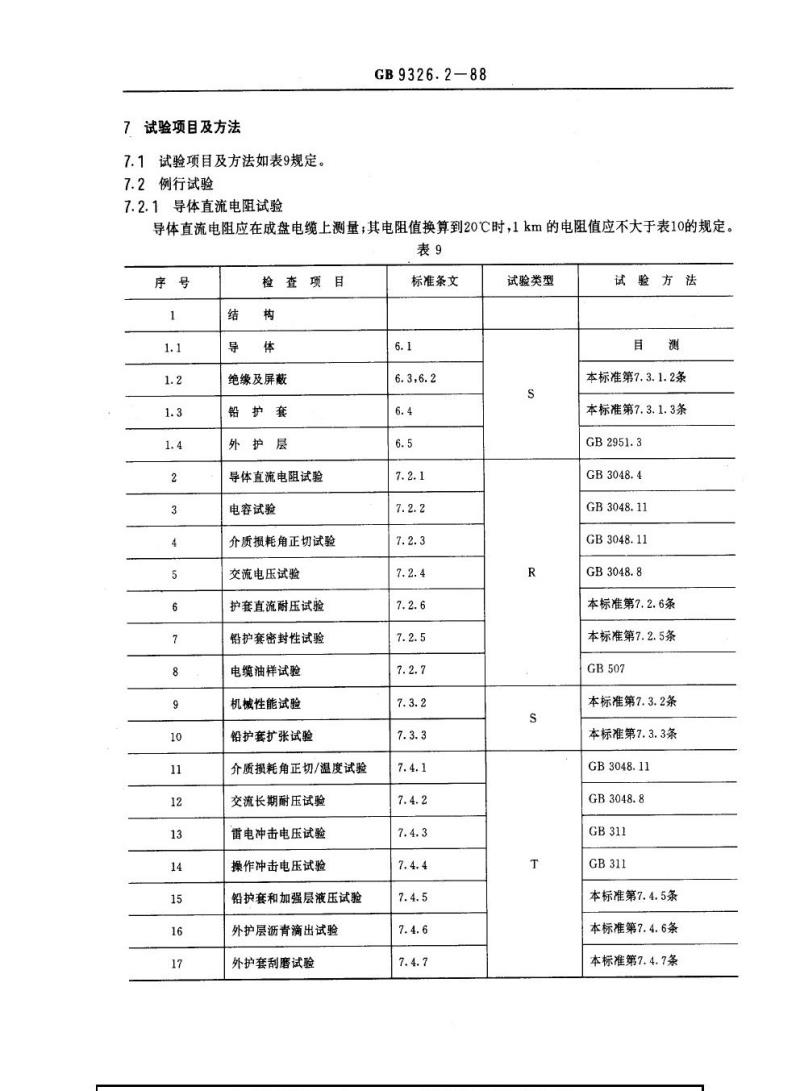

7.1试验项目及方法如表9规定。7.2例行试验

7.2.1导体直流电阻试验

GB9326.2—88

导体直流电阻应在成盘电缆上测量;其电阻值换算到20℃时,1km的电阻值应不大于表10的规定。表9

检查项目

绝缘及屏蔽

铅护套

外护层

导体直流电阻试验

电容试验

介质损耗角正切试验

交流电压试验

护套直流耐压试验

铅护套密封性试验

电缆油样试验

机械性能试验

铅护套扩张试验

介质损耗角正切/温度试验

交流长期耐压试验

雷电冲击电压试验

操作冲击电压试验

铅护套和加强层液压试验

外护层沥青滴出试验

外护套刮磨试验

标准条文

试验类型

试验方法

本标准第7.3.1.2条

本标准第7.3.1.3条

GB3048.11

GB3048.11

本标准第7.2.6条

本标准第7.2.5条

本标准第7.3.2条

本标准第7.3.3条

GB3048.11

本标准第7.4.5条

本标准第7.4.6条

本标准第7.4.7条

标称截面,mm

GB9326.2--88

直流电阻,Q/km

试验前,电缆应在试验室中至少放置12h。标称截面,mm

若对导体温度是否与环境温度相同有怀疑时,存放时间应延长至24h。7.2.2电容试验

直流电阻,Q/km

导体与绝缘屏蔽之间的电容应在工频下用交流电桥测量。测量值应不大于规定值的8%。7.2.3介质损耗角正切试验

在环境温度下,成盘电缆的介质损耗角正切tg应符合表11的规定若环境温度低于20℃,测量结果应按下式校正到20℃之tg,若环境温度等于或高于20℃,不必进行校正。

tgo20r=1—0.02(20-t)Jtgd.

式中:tgo20c

额定电压

换算至20℃的tg?值:

室温t℃时,tg的测量值。

最大介质损耗角正切值

7.2.4交流电压试验

最大介质损耗角正切的差

U。与2U。之间

U。与1号U。之间

成品电缆应经受表12规定的工频电压试验(亦可用直流电压试验代替),绝缘不应击穿。试验在环境温度下进行,施加电压持续时间为15min。表12

额定电压

试验电压

例行试验、抽样试验

型式试验

7.2.5铅护套密封性试验

GB9326.2—88

电缆铠装前应进行铅护套密封性试验,在0.5~0.6MPa压力下经2h电缆应不渗油,如渗漏,允许修补到符合要求。

7.2.6护套直流耐压试验

成品电缆的聚氯乙烯护套应经受直流电压25kV时间1min的耐压试验,而不击穿,电压加在金属护套或铠装与聚氟乙烯护套表面的石墨导电层或水浴之间。7.2.7电缆油样试验

电缆绝缘浸渍结束后2~10昼夜及连接电缆出厂的压力箱充油后2~10昼夜,从电缆油道及压力箱取出的油样应符合下述规定:

油温20士10℃时,工频击穿强度应不小于50kV/2.5mm;油温100±1℃和电场梯度1kV/mm时,tg?应小于表13的规定。表13

额定电压,kV

110,220

7.3抽样试验

7.3.1结构试验

7.3.1.1导体结构检查

导体结构应符合第6.1条的规定。7.3.1.2绝缘厚度的测量

绝缘厚度应符合表5的规定,可采用直径测量带尺法或厚度测微计法测定。a.直径测量带尺法

试样剥去绝缘屏蔽带,直到露出绝缘线芯为止,用直径测量带尺在离绝缘线芯端部50mm与100mm处测量绝缘线芯直径,直径测量带尺的标尺分度应不大于0.5mm。然后,剥去绝缘露出导体屏蔽,用直径测量带尺测量导体屏蔽直径,每一测量点的绝缘厚度用该点上所测量的绝缘线芯直径和异体屏蔽直径之差的一半来计算。

b.厚度测微计法

将从试样上剥下的纸带叠在一起,不必除去多余的浸渍剂,用厚度测微计测出总厚度,必要时可将绝缘分成几个小部分测量。

测微计的精度应为0.005mm,测杆的直径应不小于6mm和不大于8mm,施加的压力是350kPa士5%。测杆与测座的二端面应平行、同心,在行程范围的平行度应在0.003mm之内。7.3.1.3铅护套厚度的测量

铅护套厚度用窄条法或圆环法测量。铅护套厚度应符合表6的规定。a.窄条法

从成品电缆上切取约50mm长的铅护套试样,沿纵向剖开,小心地弄平;擦干净后,铅护套圆周离试样边缘不少于10mm处进行多点测量。测微计精度应为0.01mm,测杆直径为4~8mm。b.圆环法

从试样上小心切取铅护套圆环,沿圆环圆周进行多点测量,以保证测出最小铅护套厚度。测微计精度应为0.01mm,具有一个平端面测座和球面测杆,或者具有一平端面测座和一个宽0.8mm、长2.4mm的平矩形面测杆。7.3.1.4外护层厚度测量

GB9326.2—88

外护层各组成部分厚度的测量按GB2951.3《电线电缆护套厚度测量方法》的规定进行。聚氟乙烯外护套的厚度应符合表8规定。7.3.2机械性能试验

机械性能试验包括电缆的弯曲试验及随后进行的电气试验和物理检查。7.3.2.1弯曲试验

在环境温度下,按GB2951.23《电线电缆弯曲试验方法》的规定,试样在直径为25(D+d)的圆柱体(偏差+5%)上反复弯曲3次。其中:D—铅护套外径,mm,d—导体外径,mm。7.3.2.2交流电压试验

经弯曲试验后的电缆试样应经受第7.2.4款规定的交流电压试验。7.3.2.3铅护套和外护层检查

按第7.3.2.2项进行交流试验后,应从电缆试样中部取下约1m长的试品剥开并进行检查。外护套不应有裂缝,加强层不应有显著的移位或损坏,铅护套应没有裂纹和裂口。7.3.2.4绝缘检查

按第7.3.2.3项内容检查后,从试样的中部取下300mm长试样,去掉金属护套检查,纸带(不包括屏蔽纸)的撕裂和间隙应符合第6.3.2款的规定。7.3.3铅护套扩张试验

铅护套在圆锥体上扩张至铅护套前直径的1.3倍,应不破裂。将150mm长铅管置于圆锥体上,圆锥体底部直径与高之比为1:3。试验时,铅管内应加油润滑,垂直轻掷圆锥体底部,然后转动铅管或锥体,试验进行到将铅管扩张至要求内径时为止。7.4型式试验

型式试验试样应取自通过例行试验和抽样试验的成品电缆。第7.4.1、7.4.2、7.4.3、7.4.4款规定的试验可分别在四根电缆试样上进行,或只在一根电缆试样上进行。若在一根电缆试样上做一项以上的试验,试验的程序应由制造厂自定。若第二项或紧接的试验不符合要求,未通过的试验应在新的电缆试样上重复进行。终端尾管以下的电缆试样长度至少10m,终端最高点油压应保持在最低工作油压下,偏差为+25%。7.4.1介质损耗角正切/温度试验介质损耗角正切应在额定电压U。及下列情况下测量,在任何情况下介质损耗角正切应不超过表11对试验电压U。规定的数值。

a.在环境温度下,但电缆温度不超过25℃;b.加热到电缆导体温度达到85℃,充分稳定以后;加热方法可采用下述任一种:仅加热金属护套,或加热导体及金属护套或仅加热导体;c。冷却期间,在导体温度约60℃和40℃时;d.冷却到环境温度。

7.4.2交流长期耐压试验

按第7.3.2.1项弯曲试验后的电缆试样,在环境温度下进行交流耐电压试验,电缆应耐受表12规定的工频试验电压24h,绝缘应不击穿。7.4.3雷电冲击电压试验

按第7.3.2.1项弯曲试验后的电缆试样,将电缆导体加热到80℃,偏差+5℃,至少保持2h后施加表14所规定的冲击试验电压(蜂值)正、负极性各10次,绝缘应不击穿。冲击电压试验完成后,电缆试样应在环境温度下或在冷却过程中任何温度下进行工频电压试验。试验按第7.2.4款规定进行,电缆绝缘应不击穿。额定电压

GB9326.2-88

雷电冲击试验电压

操作冲击试验电压

注:雷电冲击及操作冲击耐受电压值应不超过表14所列相应电压等级的最高值,如需更高的绝缘水平,可选用更高电压等级的电缆。

7.4.4操作冲击电压试验

电缆试样按第7.4.3款规定加热,并保持2h后施加表14所规定的操作冲击试验电压(峰值)正、负极性各3次,绝缘应不击穿。

操作冲击电压试验后,电缆试样应在环境温度下或在冷却过程中任何温度下进行工频电压试验,试验按第7.2.4款规定进行,电缆绝缘应不击穿。7:4.5铅护套和加强层液压试验

弯曲试验以后,取5m长试样放置在槽钢或角铁上,每隔1m予以固定,电缆两端头应加固。一端接压力表,一端接水压泵逐渐加液压至2倍设计最高压力,铅护套应不开裂。7.4.6外护层沥青滴出试验

如电缆外护层有沥青,应从成品电缆上取300mm长试样,试验前将试样两端40mm的外护层剥除到金属套为止。清除金属套上的沥青残余物后,将试样水平放置于恒温烘箱内,在温度70士2℃下经4h,沥青涂料应不滴出。

7.4.7外护套刮磨试验

试样进行弯曲试验后,按GB2951.28《电线电缆挤出外套刮磨试验方法》规定进行刮磨试验。把经过上述试验的试样,在室温下浸入0.5%氯化钠和大约0.1%重量的适当的非离子型表面活性剂水溶液中至少24h。铜带和铅护套焊在一起作为负极,在铅包和水之间施加直流电压20kV历时1min,按表15施加雷电冲击电压,正负极性各10次,应不击穿。表15

电缆额定电压

冲击试验电压

把试样从溶液中取出,剥下包含刮磨部位的1m长护套,用肉眼观察护套内外表面,应无破裂和撕裂。

8验收规则

8.1制造厂应按本标准要求进行例行试验、抽样试验及型式试验。8.2产品应由制造厂的质量检验部门检验合格后方能出厂,每盘出厂的电缆应附有产品检验合格证书。根据用户要求,制造厂应提供产品的试验报告。8.3产品按表9规定的试验项目进行验收。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

交流330kV及以下油纸绝缘自容式充油电缆及附件

油纸绝缘自容式充油电缆

Oil-filledpaper-insulated cablesand accessoriesforalternatingvoltagesuptoandincluding330kvOil-filled paper-insulated cablesGB9326.2—88

本标准等效采用国际标准IEC141一1(1976)《交流电压400kV及以下纸绝缘、金属护套、充油电缆及其附件》的规定。

1适用范围

1.1本标准适用于相间额定交流电压110kV~330kV中性点有效接地系统,供输配电能用的铜芯油浸纸绝缘铅护套单芯充油电缆。1.2电缆除符合本标准的规定要求外,还应符合GB9326.1《交流330kV及以下油纸绝缘自容式充油电缆及附件一般规定》的要求。2使用特性

2.1电缆允许最高工作电压

110~220kV电缆为1.15倍额定电压;330kV电缆为1.1倍额定电压。

2.2油压范围

线路上任何一点、任何时刻的油压应大于0.02MPa;按电缆加强层结构不同,其允许最高稳态油压可分为0.4MPa和0.8MPa两类。

2.3电缆一般不能在低于0℃的环境温度下敷设2.4电缆敷设时的弯曲半径不小于电缆外径的25倍。敷设后,电缆的弯曲半径不小于电缆外径的20倍。3电缆型号

各类电缆型号应符合表1规定。

CYZQ102

CYZQ302

CYZQ141

铜芯纸绝缘铅包铜带径向加强聚氟乙烯护套自容式充油电缆铜芯纸绝缘铅包铜带径向及纵向加强聚氯乙烯护套自容式充油电缆铜芯纸绝缘铅包铜带径向加强钢丝铠装自容式充油电缆国家机械工业委员会1988-05-23批准1989-01-01实施

4电缆规格

电缆的规格应符合表2规定。

额定电压

GB9326.2-88

标称截面

120,150,185,240,270),300,400,500,(600),630,800,(900),1000240,(270),300,400,500,(600),630,800,(900)1000400,500,(600),630,800,(900),1000注:括号内的数值为不推荐采用裁面。5材料

5.1导体铜应符合GB3953《电工圆铜线》规定。5.2绝缘纸应符合表3规定。

5.3半导电纸单色半导电纸及双色半导电纸应符合GB7971《半导电电缆纸》的规定。5.4绝缘油应符合表4的规定。

5.5护套铅应符合GB469《铅锭》规定,不低于5号铅。表3

项目名称

纤维配比本色硫酸盐木浆(%)

厚度及允许误差(mm)

密度及允许误差(g/cm)

透气度(mL/min)不大于

抗张力(kg)不小于纵/横

伸长率(%)不小于纵/横

横向撕裂度(g)不小于

水分(%)

灰分(%)不小于

钠含量(mg/kg)不小于

水抽出液pH值

水抽出液电导率(ms/m)不大于

交流击穿电压(V)不小于

介质损耗角正切(干纸)

100℃(%)不大于(油纸)

045μm

0.045±0.004

0.80±0.05

性能指

075μm

0.075±0.005

0.80±0.05

125μm

0.125±0.007

0.80±0.05

175μm

0.175±0.010

0.80±0.05

运动粘度,cst50℃

项目名称

闪点(闭口),℃不低于

凝固点,℃不高于

tgo:50Hz

100℃老化前

不大于

老化后

不大于

击穿电压,kV不小于

电场析气性,μl/min不大于

6技术要求

6.1导体

GB9326.2—88

无色透明

6.1.1导体应是中心具有金属螺旋管作支架的油道或由型线绞合构成的油道的中空圆形导体,油道直径应不小于12mm。

6.1.2导体应采用软圆铜单线或软铜型线制造。6.1.3导体表面应光滑、清洁,不允许有损伤导体屏蔽的毛刺、锐边和个别单线凸起或断裂。6.2屏蔽

导体屏蔽及绝缘屏蔽由单色半导电纸及一层双色半导电纸构成,屏蔽层厚度为0.4~0.6mm。导体屏蔽的外层为双色半导电纸,双色半导电纸的绝缘面朝向绝缘层。绝缘屏蔽的内层为双色半导电纸,双色半导电纸绝缘面朝向绝缘层,绝缘屏蔽层的表面亦允许有一层薄铜带大间隙绕包。6.3绝缘

6.3.1绝缘由油浸纸组成。绝缘层的厚度应符合表5规定。表5

额定电压

最小绝缘厚度

6.3.2经弯曲试验后,在300mm长的试样中相邻绝缘纸带不允许有二个以上的重合撕裂,相邻绝缘纸带不允许有二个以上的间隙重合,纸包反向处最多允许三个间隙重合。纵向撕裂或边缘撕裂长度超过7.5mm的绝缘纸带数,不超过二处。6.4铅护套

6.4.1铅护套应采用合金铅,合金成分为:锑0.4%~0.8%,铜0.08%以下,余量为铅,或碲0.04%~0.10%,砷0.12%0.20%,锡0.10%~0.18%和铋0.06%~0.14%,余量为铅。6.4.2铅护套应在圆锥体上扩张至铅包前电缆直径的1.3倍而无裂纹。6.4.3铅护套厚度应符合表6规定。铅包前直径

>50~70

CYZQ102

标称厚度

GB9326.2—88

CYZQ302

最小厚度

标称厚度

最小厚度

CYZQ141

标称厚度

最小厚度

6.4.4电缆铅套应表面光滑、密封,不得有砂眼和铅渣夹杂物。表面擦伤应进行修理,但必须保证符合表6规定。

6.5外护层下载标准就来标准下载网

6.5.1电缆外护层应符合表7规定的同心层组成。6.5.2内衬层应紧包在铅护套上,其厚度不大于0.5mm。6.5.3普通电缆加强层采用铜带(或不锈钢带)作径向加强;能承受较大张力的电缆采用铜带(或不锈钢带)径向加强和窄铜带(或不锈钢带)纵向加强,其保护层由防水层和聚氯乙烯挤出护套组成。6.5.4水底电缆加强层外应有由防水层和挤出聚氯乙烯套组成的保护层,保护层外另加粗钢丝铠装和外被层,单芯电缆铠装粗钢丝必须有隔磁措施,外被层由聚丙烯绳等防水、耐磨纤维层组成。表7

CYZQ102

CYZQ302

CYZQ141

内衬层

沥青-塑料带

(或性能相当

的防水层)

沥青-塑料带

(或性能相当

的防水层)

沥青-塑料带

(或性能相当

的防水层)

加强层

径向铜带(或

不锈钢带)

径向铜带(或

不锈钢带)纵

向窄铜带(或

不锈钢带)

径向铜带(或

不锈钢带)

外护层结构

保护层

塑料带(或性

能相当防水

层)-聚氟乙烯

铠装层

粗钢丝

外被层

塑料带(或性能

相当防水层)-聚

氯乙烯套

塑料带(或性能

相当防水层)-聚

氯乙烯套

粘胶涂料-聚丙

6.5.5聚氯乙烯护套厚度应符合表8规定,最小厚度应不小于标称值的80%一0.2mm。局部损伤允许用制造护套的同样材料进行修补,但必须保证符合表8规定。表8

护套前标称直径

>70~85

6.6成品电缆

成品电缆的性能应符合第7章中各项试验要求。度

护套标称厚

7试验项目及方法

7.1试验项目及方法如表9规定。7.2例行试验

7.2.1导体直流电阻试验

GB9326.2—88

导体直流电阻应在成盘电缆上测量;其电阻值换算到20℃时,1km的电阻值应不大于表10的规定。表9

检查项目

绝缘及屏蔽

铅护套

外护层

导体直流电阻试验

电容试验

介质损耗角正切试验

交流电压试验

护套直流耐压试验

铅护套密封性试验

电缆油样试验

机械性能试验

铅护套扩张试验

介质损耗角正切/温度试验

交流长期耐压试验

雷电冲击电压试验

操作冲击电压试验

铅护套和加强层液压试验

外护层沥青滴出试验

外护套刮磨试验

标准条文

试验类型

试验方法

本标准第7.3.1.2条

本标准第7.3.1.3条

GB3048.11

GB3048.11

本标准第7.2.6条

本标准第7.2.5条

本标准第7.3.2条

本标准第7.3.3条

GB3048.11

本标准第7.4.5条

本标准第7.4.6条

本标准第7.4.7条

标称截面,mm

GB9326.2--88

直流电阻,Q/km

试验前,电缆应在试验室中至少放置12h。标称截面,mm

若对导体温度是否与环境温度相同有怀疑时,存放时间应延长至24h。7.2.2电容试验

直流电阻,Q/km

导体与绝缘屏蔽之间的电容应在工频下用交流电桥测量。测量值应不大于规定值的8%。7.2.3介质损耗角正切试验

在环境温度下,成盘电缆的介质损耗角正切tg应符合表11的规定若环境温度低于20℃,测量结果应按下式校正到20℃之tg,若环境温度等于或高于20℃,不必进行校正。

tgo20r=1—0.02(20-t)Jtgd.

式中:tgo20c

额定电压

换算至20℃的tg?值:

室温t℃时,tg的测量值。

最大介质损耗角正切值

7.2.4交流电压试验

最大介质损耗角正切的差

U。与2U。之间

U。与1号U。之间

成品电缆应经受表12规定的工频电压试验(亦可用直流电压试验代替),绝缘不应击穿。试验在环境温度下进行,施加电压持续时间为15min。表12

额定电压

试验电压

例行试验、抽样试验

型式试验

7.2.5铅护套密封性试验

GB9326.2—88

电缆铠装前应进行铅护套密封性试验,在0.5~0.6MPa压力下经2h电缆应不渗油,如渗漏,允许修补到符合要求。

7.2.6护套直流耐压试验

成品电缆的聚氯乙烯护套应经受直流电压25kV时间1min的耐压试验,而不击穿,电压加在金属护套或铠装与聚氟乙烯护套表面的石墨导电层或水浴之间。7.2.7电缆油样试验

电缆绝缘浸渍结束后2~10昼夜及连接电缆出厂的压力箱充油后2~10昼夜,从电缆油道及压力箱取出的油样应符合下述规定:

油温20士10℃时,工频击穿强度应不小于50kV/2.5mm;油温100±1℃和电场梯度1kV/mm时,tg?应小于表13的规定。表13

额定电压,kV

110,220

7.3抽样试验

7.3.1结构试验

7.3.1.1导体结构检查

导体结构应符合第6.1条的规定。7.3.1.2绝缘厚度的测量

绝缘厚度应符合表5的规定,可采用直径测量带尺法或厚度测微计法测定。a.直径测量带尺法

试样剥去绝缘屏蔽带,直到露出绝缘线芯为止,用直径测量带尺在离绝缘线芯端部50mm与100mm处测量绝缘线芯直径,直径测量带尺的标尺分度应不大于0.5mm。然后,剥去绝缘露出导体屏蔽,用直径测量带尺测量导体屏蔽直径,每一测量点的绝缘厚度用该点上所测量的绝缘线芯直径和异体屏蔽直径之差的一半来计算。

b.厚度测微计法

将从试样上剥下的纸带叠在一起,不必除去多余的浸渍剂,用厚度测微计测出总厚度,必要时可将绝缘分成几个小部分测量。

测微计的精度应为0.005mm,测杆的直径应不小于6mm和不大于8mm,施加的压力是350kPa士5%。测杆与测座的二端面应平行、同心,在行程范围的平行度应在0.003mm之内。7.3.1.3铅护套厚度的测量

铅护套厚度用窄条法或圆环法测量。铅护套厚度应符合表6的规定。a.窄条法

从成品电缆上切取约50mm长的铅护套试样,沿纵向剖开,小心地弄平;擦干净后,铅护套圆周离试样边缘不少于10mm处进行多点测量。测微计精度应为0.01mm,测杆直径为4~8mm。b.圆环法

从试样上小心切取铅护套圆环,沿圆环圆周进行多点测量,以保证测出最小铅护套厚度。测微计精度应为0.01mm,具有一个平端面测座和球面测杆,或者具有一平端面测座和一个宽0.8mm、长2.4mm的平矩形面测杆。7.3.1.4外护层厚度测量

GB9326.2—88

外护层各组成部分厚度的测量按GB2951.3《电线电缆护套厚度测量方法》的规定进行。聚氟乙烯外护套的厚度应符合表8规定。7.3.2机械性能试验

机械性能试验包括电缆的弯曲试验及随后进行的电气试验和物理检查。7.3.2.1弯曲试验

在环境温度下,按GB2951.23《电线电缆弯曲试验方法》的规定,试样在直径为25(D+d)的圆柱体(偏差+5%)上反复弯曲3次。其中:D—铅护套外径,mm,d—导体外径,mm。7.3.2.2交流电压试验

经弯曲试验后的电缆试样应经受第7.2.4款规定的交流电压试验。7.3.2.3铅护套和外护层检查

按第7.3.2.2项进行交流试验后,应从电缆试样中部取下约1m长的试品剥开并进行检查。外护套不应有裂缝,加强层不应有显著的移位或损坏,铅护套应没有裂纹和裂口。7.3.2.4绝缘检查

按第7.3.2.3项内容检查后,从试样的中部取下300mm长试样,去掉金属护套检查,纸带(不包括屏蔽纸)的撕裂和间隙应符合第6.3.2款的规定。7.3.3铅护套扩张试验

铅护套在圆锥体上扩张至铅护套前直径的1.3倍,应不破裂。将150mm长铅管置于圆锥体上,圆锥体底部直径与高之比为1:3。试验时,铅管内应加油润滑,垂直轻掷圆锥体底部,然后转动铅管或锥体,试验进行到将铅管扩张至要求内径时为止。7.4型式试验

型式试验试样应取自通过例行试验和抽样试验的成品电缆。第7.4.1、7.4.2、7.4.3、7.4.4款规定的试验可分别在四根电缆试样上进行,或只在一根电缆试样上进行。若在一根电缆试样上做一项以上的试验,试验的程序应由制造厂自定。若第二项或紧接的试验不符合要求,未通过的试验应在新的电缆试样上重复进行。终端尾管以下的电缆试样长度至少10m,终端最高点油压应保持在最低工作油压下,偏差为+25%。7.4.1介质损耗角正切/温度试验介质损耗角正切应在额定电压U。及下列情况下测量,在任何情况下介质损耗角正切应不超过表11对试验电压U。规定的数值。

a.在环境温度下,但电缆温度不超过25℃;b.加热到电缆导体温度达到85℃,充分稳定以后;加热方法可采用下述任一种:仅加热金属护套,或加热导体及金属护套或仅加热导体;c。冷却期间,在导体温度约60℃和40℃时;d.冷却到环境温度。

7.4.2交流长期耐压试验

按第7.3.2.1项弯曲试验后的电缆试样,在环境温度下进行交流耐电压试验,电缆应耐受表12规定的工频试验电压24h,绝缘应不击穿。7.4.3雷电冲击电压试验

按第7.3.2.1项弯曲试验后的电缆试样,将电缆导体加热到80℃,偏差+5℃,至少保持2h后施加表14所规定的冲击试验电压(蜂值)正、负极性各10次,绝缘应不击穿。冲击电压试验完成后,电缆试样应在环境温度下或在冷却过程中任何温度下进行工频电压试验。试验按第7.2.4款规定进行,电缆绝缘应不击穿。额定电压

GB9326.2-88

雷电冲击试验电压

操作冲击试验电压

注:雷电冲击及操作冲击耐受电压值应不超过表14所列相应电压等级的最高值,如需更高的绝缘水平,可选用更高电压等级的电缆。

7.4.4操作冲击电压试验

电缆试样按第7.4.3款规定加热,并保持2h后施加表14所规定的操作冲击试验电压(峰值)正、负极性各3次,绝缘应不击穿。

操作冲击电压试验后,电缆试样应在环境温度下或在冷却过程中任何温度下进行工频电压试验,试验按第7.2.4款规定进行,电缆绝缘应不击穿。7:4.5铅护套和加强层液压试验

弯曲试验以后,取5m长试样放置在槽钢或角铁上,每隔1m予以固定,电缆两端头应加固。一端接压力表,一端接水压泵逐渐加液压至2倍设计最高压力,铅护套应不开裂。7.4.6外护层沥青滴出试验

如电缆外护层有沥青,应从成品电缆上取300mm长试样,试验前将试样两端40mm的外护层剥除到金属套为止。清除金属套上的沥青残余物后,将试样水平放置于恒温烘箱内,在温度70士2℃下经4h,沥青涂料应不滴出。

7.4.7外护套刮磨试验

试样进行弯曲试验后,按GB2951.28《电线电缆挤出外套刮磨试验方法》规定进行刮磨试验。把经过上述试验的试样,在室温下浸入0.5%氯化钠和大约0.1%重量的适当的非离子型表面活性剂水溶液中至少24h。铜带和铅护套焊在一起作为负极,在铅包和水之间施加直流电压20kV历时1min,按表15施加雷电冲击电压,正负极性各10次,应不击穿。表15

电缆额定电压

冲击试验电压

把试样从溶液中取出,剥下包含刮磨部位的1m长护套,用肉眼观察护套内外表面,应无破裂和撕裂。

8验收规则

8.1制造厂应按本标准要求进行例行试验、抽样试验及型式试验。8.2产品应由制造厂的质量检验部门检验合格后方能出厂,每盘出厂的电缆应附有产品检验合格证书。根据用户要求,制造厂应提供产品的试验报告。8.3产品按表9规定的试验项目进行验收。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。